Станок для заточки резцов токарных: Купить Partner РР-3 Станок для заточки токарных резцов

Содержание

Алмазный круг для заточки резцов токарного станка: технология заточки

Режущие качества инструментов напрямую зависят от того, насколько качественно и своевременно была сделана заточка. Это связано с тем, что в процессе эксплуатации функциональные возможности резцов утрачиваются.

Опыт последних лет показывает, что одним из лучших приспособлений для выполнения процедуры приведения в строй режущих инструментов является алмазный круг для заточки. Он способен обработать любые виды известных материалов и превосходит другие абразивные устройства в показателях износостойкости и, соответственно, срока службы.

Содержание:

- 1 Какие есть виды (+ характеристики)?

- 1.1 Химико-механическая

- 1.2 Абразивная

- 1.3 С применением специальных средств

- 2 Как заточить с помощью алмазного круга (диска, камня)?

- 2.1 Технология заточки

- 2.2 Техника безопасности

- 3 Советы и рекомендации

Какие есть виды (+ характеристики)?

Токарный резец является основным рабочим элементом станков для обработки дерева и металла, с помощью которых заготовке придается необходимые размер и форма. Именно от состояния и заточки резца зависит возможность осуществления необходимых операций, направленных на придание детали нужной конфигурации.

Именно от состояния и заточки резца зависит возможность осуществления необходимых операций, направленных на придание детали нужной конфигурации.

Практически все токарные резцы нуждаются в периодической заточке. Исключение составляют, разве что, инструменты, которые оснащены сменными пластинами. Заточка резцов для токарного станка по металлу обеспечивает резцам необходимую форму и величину углов, которые должны согласовываться с требованиями технологического процесса.

На крупных предприятиях и заводах установлены специальные агрегаты для проведения процедуры заточки и для этого создаются специальные подразделения. В домашних же условиях или небольших производственных мастерских резцы затачиваются с помощью различных приспособлений или химических реакций. Выделяют три основных способа:

- химико-механический;

- абразивный;

- с применением специальных средств.

Рассмотрим каждый из указанных методов более подробно.

Химико-механическая

Данный способ заточки представляет собой использование сочетания химических реакций и последующей механической обработки инструмента. Металлическое изделие обрабатывается реактивом, как правило, используется раствор медного купороса. Он создает на резце тонкий защитный слой. Затем изделие обрабатывается абразивным способом с одновременным шлифованием подвижным элементом.

Металлическое изделие обрабатывается реактивом, как правило, используется раствор медного купороса. Он создает на резце тонкий защитный слой. Затем изделие обрабатывается абразивным способом с одновременным шлифованием подвижным элементом.

Химико-механический способ является быстрым и эффективным. Он создает гладкую и чистую поверхность резцы и при этом исключает образование на инструменте сколов и трещин. Однако технологически этот метод точения намного сложнее, чем абразивная заточка.

Абразивная

Абразивная заточка является наиболее простым и дешевым методов возвращения резцу его рабочих параметров. Она выполняется с помощью стандартного ручного наждака или на несложном агрегате.

Заточить инструмент вручную качественно довольно сложно, потому что возникает проблема с выдерживанием необходимых углов. Также процесс осложняется еще и тем, что в результате трения металл нагревается и изменяет свои физические свойства. Если вы не токарь с большим опытом, не стоит пробовать точить резец таким образом.

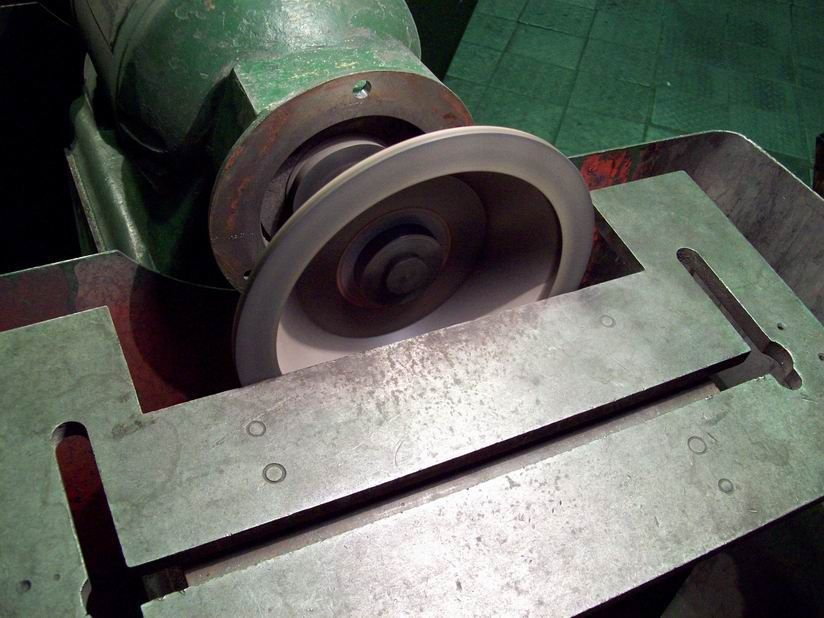

Заточенные агрегаты представляют собой круговой механизм. На станке должно быть два круга, один абразив из зеленого карбида – он используется для точения твердых сплавов, другой из белого электрокорунда – его применяют для стальных резцов.

С применением специальных средств

К специализированным способам заточки можно отнести следующие варианты:

- Анодно-механическая заточка. Особенностью этого метода является применение постоянного тока. Резец подводят к вращающемуся диску из металла, через контакт пропускают ток и подают электролит в зону обработки.

- Электроконтактная заточка. В этом способе используется переменный ток. Заготовка разогревается в месте контакта током, и размягченный металл удаляется металлическим диском.

- Использование специальных станков. Одним из таких специальных агрегатов является алмазный круг. Алмаз благодаря своим химическим и физическим свойствам обладает реставрационным потенциалом и быстро, а главное, качественно приводит резец в рабочее состояние.

Сам же алмазный круг при эксплуатации имеет маленький износ и может использоваться мастером в течение длительного времени.

Сам же алмазный круг при эксплуатации имеет маленький износ и может использоваться мастером в течение длительного времени.

Как заточить с помощью алмазного круга (диска, камня)?

Алмазный круг для заточки является распространенным устройством, если говорить о заточке с использованием специальных средств. В первую очередь он используется для резцов из твердых сплавов металла, например, свёрл.

Алмазный круг может быть исполнен в форме прямого диска, тарелки или чаши. Выбор алмазного круга должен зависеть от формы заготовки. Например, для работы с лезвиями подойдет диск, для дисковой пилы лучше использовать тарелку.

Диаметр алмазного круга может варьироваться в пределах от 125 до 300 мм. Подбирать нужно под свой наждак. От ширины алмазного слоя прямо пропорционально зависит диаметр детали, которая может на нем обрабатываться. Плюс чем толще этот слой, тем дольше прослужит круг. Благодаря мелкозернистой структуре алмазного круга, его можно использовать для доводки резцов.

Технология заточки

Процесс заточки определяет конструкция резца (количество поверхностей, ширина лезвия) и его износ. Процедуру возможно проводить по задней, по передней или по обеим поверхностям. Как правило, если износ небольшой, восстанавливают лишь геометрию задней поверхности.

СПРАВКА: Основная работа алмазного круга определяется параметрами углов передней и задней поверхностей резца. По этому его главные углы – это передний (γ) и задний (α). Если увеличить угол γ, то улучшается стружкоотвод, уменьшаются затраты мощности, снижается шероховатость, но при этом лезвие подвергается истончению. Это влияет на скорость отвода тепла и его прочность. Задний угол отвечает за снижение трения в процессе обработки резца на алмазном круге.

Общая последовательность затачивания выглядит следующим образом:

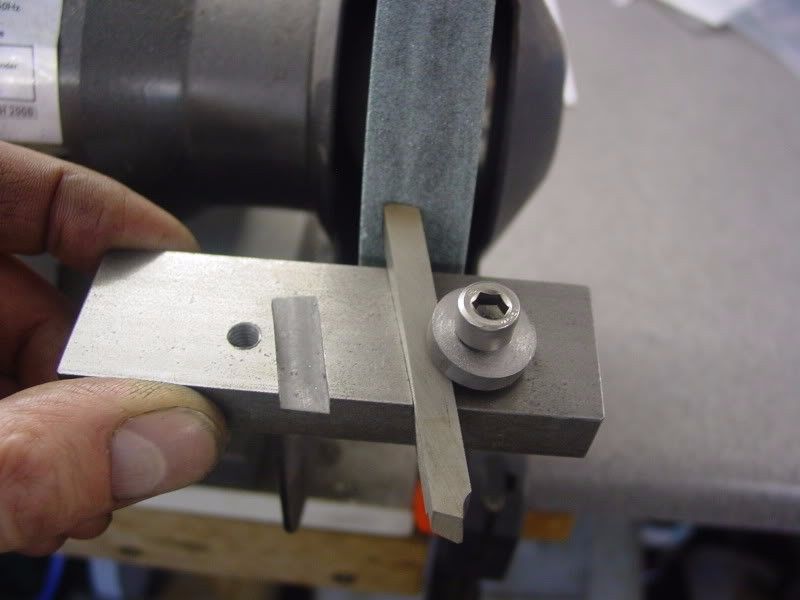

- Сначала производят заточку задней поверхности. Инструмент кладут на подручник опорной поверхностью так, чтобы его режущая кромка получила горизонтальное расположение.

Столик же располагают в вертикальной плоскости по заданному углу α. Периферия алмазного круга осуществляет заточку. При этом круг должен вращаться по направлению на инструмент.

Столик же располагают в вертикальной плоскости по заданному углу α. Периферия алмазного круга осуществляет заточку. При этом круг должен вращаться по направлению на инструмент. - Затем (при необходимости) затачивается передняя поверхность. Процедура выполняется торцом алмазного круга. Для этого инструмент кладут на подручник боковой плоскостью.

- Потом затачивается радиус закругления.

- Далее, производится измерение углов по шаблонам. Для измерений может использоваться стандартный угломер, линейка и нониус.

- При завершении обработки алмазным кругом может потребоваться шлифовка (доводка осуществляется самим алмазным кругом).

СПРАВКА: Шаблоны можно купить или сделать специальные трафареты из металла самостоятельно.

Техника безопасности

Важным моментом при работе с таким оборудованием, как алмазный круг, является соблюдение техники безопасности:

- Первым делом мастер должен обеспечить себя минимальным комплектом экипировки – защитные очки (экран) и защитный кожух.

- Во избежание попадания спиленных частиц металла в дыхательные пути следует заранее позаботиться о вентиляции рабочего пространства.

- Заранее следует убедиться в исправности всех механизмов и оборудования, в том числе, проверить крепление алмазных кругов. Угол раскрытия кожуха круга не должен быть больше 90°, а по отношению к горизонтальной линии угол раскрытия не может быть больше 65°.

- Инструмент нельзя держать на весу. В качестве опоры для резца следует использовать подручник. Последний должен быть зафиксирован как можно ближе к кругу (расстояние не более 3 мм между кругом и подручником).

- В случаях, когда шлифовальное оборудование издает биение или потрескивание, работу нужно немедленно прекратить.

- Необходимо контролировать силу прижимания резца к шлифовальному кругу. Чрезмерное нажатие может повлечь порчу как резца, так и алмазного круга.

- Алмазный круг должен вращаться в таком направлении, чтобы когда резец прижимается к нему, искры летели вниз.

Советы и рекомендации

Предлагаем вашему вниманию несколько советов и примечаний от мастеров, которые помогут осуществить заточку резца на алмазном круге более эффективно и без повреждений оборудования и инструмента:

- Признак правильной обработки детали – она должна иметь выпуклую кромку.

- Следует избегать любых излишних неровностей – они могут испортить резец.

- Необходимо постоянно отслеживать углы заточки.

- Если держать инструмент в постоянном движении – это поможет добиться гладкой кромки.

- Если увеличить частоту вращения алмазного круга, то увеличится производительность процесса. Однако это может быть чревато прижогами на поверхности инструмента, вследствие чего изменится структура его материала.

- Важно не только правильно расположить резец, но и правильно установить алмазный круг на станок. Диск должен вращаться в ту же самую сторону, что и вал аппаратуры.

- Следует делать перерывы в работе, чтобы дать инструменту остыть (можно охлаждать водой).

- Не стоит пренебрегать требованиями техники безопасности.

Заточной станок для токарных резцов по металлу

Инструмент для заточки

Для абразивной заточки резца может быть использован заточной или токарный станок. Для твердосплавного инструмента используется зеленый карборунд средней твердости. Для первичной обработки абразив круга должен составлять 36-46, при завершении процесса – 60-80. Для высокого качества заточки необходим целый круг, без дефектов и нарушения геометрии.

Для заточки токарных резцов широко применяются и алмазные круги, что обеспечивает высокую чистоту режущих поверхностей. В сравнении с карборундовыми кругами чистота поверхности резца повышается на два класса, увеличивается производительность работ. Применение алмазных кругов увеличивает и ресурс работы инструмента – возможное количество переточек резца увеличивается на 20-30%. Но следует учесть, что экономически целесообразно применение заточки алмазным инструментом при припуске не более 0,2 мм. При большем значении рекомендует предварительная заточка карборундовым кругом.

Но следует учесть, что экономически целесообразно применение заточки алмазным инструментом при припуске не более 0,2 мм. При большем значении рекомендует предварительная заточка карборундовым кругом.

Читать также: Программы расчета углов реза

Порядок и особенности

В зависимости от характера износа и конструкции оснастки производится заточка по передней, задней или обеим поверхностям. На рисунке ниже указаны все поверхности токарного резца

Для стандартных резцов, как правило, применяется заточка по всем режущим поверхностям. При незначительном износе восстанавливается геометрия только задней поверхности. Оснастка для многорезцовых станков восстанавливается только по задней поверхности, фасонная – только по передней.

Стандартный порядок заточки:

- Основная задняя поверхность.

- Вспомогательная задняя поверхность.

- Передняя поверхность.

- Радиус закругления конца.

Параметры заточки задней поверхности указаны на рисунке ниже

На рисунке (а) указана задняя поверхность с одной плоскостью заточки, на рисунке (б) – с несколькими. При напайке твердосплавных пластин задняя поверхность имеет три плоскости:

При напайке твердосплавных пластин задняя поверхность имеет три плоскости:

- по фаске высотой не меньше чем 1,5 мм под углом а;

- по оставшейся высоте под углом а+3°;

- по державке под углом а+5°.

Заточка передней поверхности твердосплавных резцов имеет гораздо большее количество разновидностей (см. рис. ниже).

Основные формы:

- Плоская с положительным передним углом (а).

- Плоская с отрицательным углом (б).

- Криволинейная с отрицательным углом (в).

- Плоская с отрицательным углом для черновой обработки (г).

- Криволинейные с отрицательным углом для нержавеющих сталей (д), и других материалов (е)

В процессе заточки необходимо чтобы режущая кромка обрабатываемого инструмента располагалась на линии центра заточного станка или ниже не более чем на 3-5 мм. Направление вращения круга должно обеспечить прижим пластинки к державке, т. е. идти на пластинку. В процессе работы желательна непрерывная подача охлаждающей жидкости. При периодическом охлаждении возможно перенапряжение структуры материала и появление микротрещин.

При периодическом охлаждении возможно перенапряжение структуры материала и появление микротрещин.

При заточке необходим легкий нажим и постоянное перемещение вдоль поверхности круга для формирования ровной поверхности. После завершения заточки геометрия инструмента проверяется с помощью шаблонов или специальных приборов.

Как наточить нож рубанка

Первая попытка правки режущей кромки показала хорошую работоспособность созданного приспособления для заточки столярного инструмента, но сразу указала на его недостатки, которые были допущены в спешке.

Что усложняет работу заточной тележки

О высоте корпуса

Для создания качественной режущей кромки необходимо правильно выставить угол заточки. Он формируется выдвижением ножа рубанка, используемого в качестве гипотенузы прямоугольного треугольника.

Этот фактор необходимо учитывать при создании высоты тележки. Для формирования самых острых углов мне потребовалось максимально выдвигать нож из заточного приспособления, а это не очень удобно.

Поэтому при наладке я уменьшил высоту приспособления до минимума, обрезав часть корпуса. На это ушло всего несколько минут, а возможности и удобство пользования инструментом расширились.

О ширине расстояния между колёсами

Здесь тоже была допущена ошибка. Широкая тележка требует крупногабаритного точильного камня или наждачной бумаги большой площади. Это не экономно.

Я по возможности уменьшил расстояние между шарикоподшипниками, и они стали помещаться на самодельном точильном камне, сделанном мною из керамической плитки. С его помощью удобно осуществлять доводку режущей кромки после ее правки на крупнозернистой шкурке.

Доводка инструмента

После заточки необходима последовательная притирка рабочих поверхностей в том же порядка, как производилась заточка. При доводке необходимо удалить все шероховатости и отполировать поверхность до зеркального блеска. Чем чище поверхность, тем ниже трение при точении и выше стойкость инструмента.

Доводка осуществляется с помощью абразивных паст карбида бора на вращающемся чугунном диске (не более 2 м/с). Может использоваться паста ГОИ или другие специальные материалы для полировки. Для полировки паста наносится на диск. Далее, при вращении диска, резец прижимается и зерна абразивной пасты сглаживают имеющиеся шероховатости. Таким образом, полностью восстанавливается геометрия и первоначальная чистота рабочей поверхности резца, обеспечивается его пригодность к дальнейшей эксплуатации.

Может использоваться паста ГОИ или другие специальные материалы для полировки. Для полировки паста наносится на диск. Далее, при вращении диска, резец прижимается и зерна абразивной пасты сглаживают имеющиеся шероховатости. Таким образом, полностью восстанавливается геометрия и первоначальная чистота рабочей поверхности резца, обеспечивается его пригодность к дальнейшей эксплуатации.

Читать также: Швеллер 10п размеры гост 8240 89

Технологические операции, проводимые на токарном станке с заготовками при помощи специальных приспособлений, связаны с получением в итоге изделия нужной конфигурации, представленной на чертеже. А чтобы точение было рациональным, точным необходима заточка токарных резцов по металлу, которая выполнит необходимый профиль, углы требуемой величины и соответствующие параметры рабочей части. Подготовке такого средства придается серьезное значение.

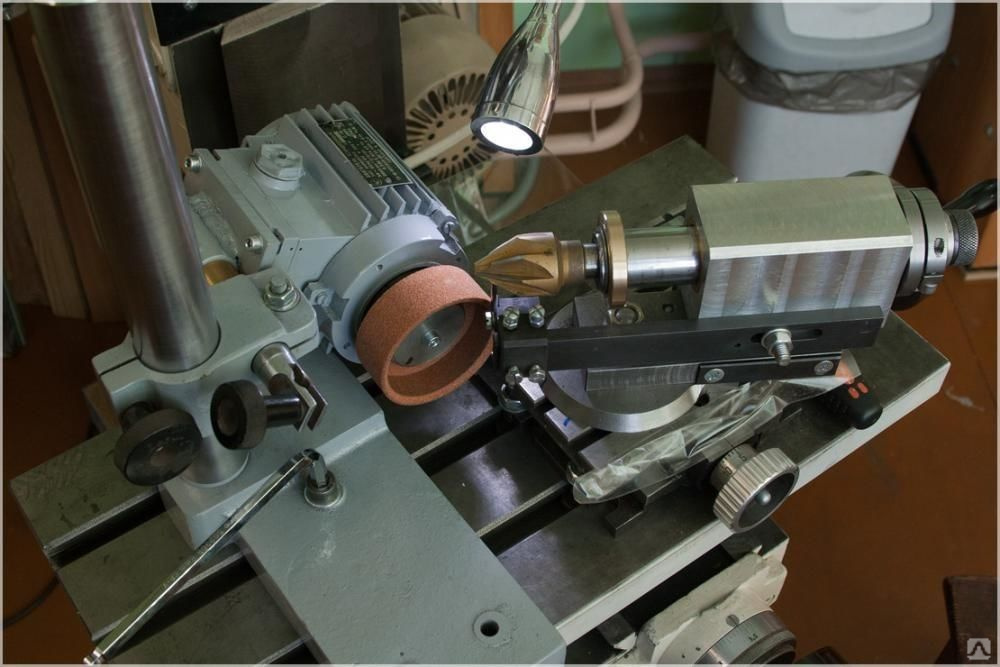

Устройство заточных станков

Конфигурация машин характерна для всех металлообрабатывающих станков в целом. Функциональные элементы собраны на тяжеловесной станине. В некоторых моделях предусмотрено прикрепление основания к полу анкерными болтами. Непосредственная металлообработка выполняется вращающимся абразивным кругом, приводимым в движение электродвигателем. При этом обеспечивается достаточно высокая скорость вращения, что служит залогом чистоты обработки.

Функциональные элементы собраны на тяжеловесной станине. В некоторых моделях предусмотрено прикрепление основания к полу анкерными болтами. Непосредственная металлообработка выполняется вращающимся абразивным кругом, приводимым в движение электродвигателем. При этом обеспечивается достаточно высокая скорость вращения, что служит залогом чистоты обработки.

Затачиваемое изделие закрепляется на столе, который поступательно передвигается по горизонтали и вертикали, а также может вращаться вокруг горизонтальной оси, чем обеспечивается поворот обрабатываемого инструмента на нужный угол относительно точильного круга. Это позволяет затачивать изделия сложных конфигураций – токарные резцы, червячные фрезы и так далее. Всеми движениями стола управляет либо оператор, либо автоматика (в моделях с ЧПУ).

Поскольку металлообработка этого вида связана с образованием большого количества отходов, все шлифовально-заточные станки оснащаются защитными экранами и устройствами для сбора частиц абразива, отлетающего от точильного круга, а также стальных опилок. Кроме того, в комплектацию может входить система подачи эмульсии в зону металлообработки для смачивания, локализации и удаления абразивной пыли.

Кроме того, в комплектацию может входить система подачи эмульсии в зону металлообработки для смачивания, локализации и удаления абразивной пыли.

Для управления машиной предусмотрена специальная кнопочная консоль, с помощью которой оператор задаёт необходимый режим обработки, выбирает скорость, регулирует прочие параметры. Модели с ЧПУ оснащаются дисплеем, на котором отражается вся информация о функционировании оборудования. Эти устройства работают без участия оператора, поэтому на качество точения не оказывает влияния человеческий фактор, а кроме того, обеспечивается высокая производительность.

Любые из поставляемых нами машин могут комплектоваться дополнительными приспособлениями, расширяющими возможности заточки. В их число входят различные оправки для точильного круга, тиски для закрепления нестандартного режущего инструмента, задние и передние бабки и целый ряд других изделий, обеспечивающих удобство эксплуатации техники и повышающих качество обработки.

Назначение резца, конструкция, виды

Для получения деталей из слитка металла при точении на токарном оборудовании используют специальный инструмент. Изготавливают из стали, причем твердость материала выше, чем этот показатель у обрабатываемой заготовки. Стержень-державка и рабочая головка, главные элементы конструкции резца из металла, за счет первого инструмент закрепляется на токарном станке.

Изготавливают из стали, причем твердость материала выше, чем этот показатель у обрабатываемой заготовки. Стержень-державка и рабочая головка, главные элементы конструкции резца из металла, за счет первого инструмент закрепляется на токарном станке.

Функция второй составляющей, заключается в срезании слоя поверхности металла при обработке. Стержень-державка или тело резца в сечении квадратной формы или прямоугольной. Основная режущая кромка рабочей головки в сечении фасонная (клин) иди прямая. Режущей части из металла при эксплуатации требуется регулярная заточка. В современных условиях существует достаточный выбор резцов.

Токарные резцы для обработки металла со сменными пластинами

Подбирая снасть, следует учесть такой показатель, как углы. Классификация видов выглядит следующим образом:

- проходные;

- отрезные;

- подрезные;

- расточной;

- фасонные;

- канавочные:

- фасочные;

- упорный;

Проходные, этим типом устройства обрабатывают цилиндрические болванки. Инструмент отрезного вида используют для обрезки прутков. Обрезка выполняется под заданным углом. Приспособление отрезного типа служит и для прорезания в них канавок различного назначения. Подрезные, данный тип приспособлений используют для торцевания болванок и уменьшения уступов. Расточной, это средство используют для обработки отверстий нужного диаметра в заготовках или деталях токарном станке.

Инструмент отрезного вида используют для обрезки прутков. Обрезка выполняется под заданным углом. Приспособление отрезного типа служит и для прорезания в них канавок различного назначения. Подрезные, данный тип приспособлений используют для торцевания болванок и уменьшения уступов. Расточной, это средство используют для обработки отверстий нужного диаметра в заготовках или деталях токарном станке.

Канавочный — назначение такого устройства состоит в формировании внутренних и наружных канавок на цилиндрической поверхности, выдерживая нужные углы. Иногда требуется функция отрезного типа, когда необходимо убрать часть металла заготовки. Резьбонарезные, этим устройством на токарных станках нарезают резьбу. Фасонный — предназначение этого резца состоит формировании выступов и канавок на обрабатываемой болванке, при это получаются углы с требуемыми параметрами.

Читать также: Высокотемпературная краска по металлу для мангала

Фасочные — этим устройством после заточки выполняют внутренние и наружные фаски на изделии. Упорный используют для точения деталей из металла с уступами небольших размеров. Для снижения вибрации при работе на токарном станке требуется выверять его положение. Упорный применяют для нежестких деталей.

Упорный используют для точения деталей из металла с уступами небольших размеров. Для снижения вибрации при работе на токарном станке требуется выверять его положение. Упорный применяют для нежестких деталей.

Виды резцов подразделяют еще по направлению обработки токарном оборудовании на левые и правые, по материалу, из которого они изготовлены, по способу присоединения режущей части к державке и другим параметрам.

Эксплуатационные достоинства оборудования

Предлагаемые нашей фирмой металлообрабатывающие машины производятся ведущими станкостроительными компаниями в соответствии с передовыми технологиями. Это обуславливает наличие у оборудования следующих эксплуатационных достоинств:

- отличное качество металлообработки;

- простота использования;

- компактные габариты;

- длительный срок службы.

В качестве дополнительного преимущества можно указать отсутствие необходимости в сервисном обслуживании на протяжении всего периода эксплуатации. Указанные характеристики делают поставляемую нами технику оптимальным выбором для любого предприятия. Заказывайте наши станки для заточки свёрл, зенкеров, метчиков, торцовых фрез, червячных фрез, дисковых пил, буровых коронок и вы получите предельно функциональное оборудование, использование которого позволит вам быстро приводить в рабочее состояние изношенные режущие инструменты.

Указанные характеристики делают поставляемую нами технику оптимальным выбором для любого предприятия. Заказывайте наши станки для заточки свёрл, зенкеров, метчиков, торцовых фрез, червячных фрез, дисковых пил, буровых коронок и вы получите предельно функциональное оборудование, использование которого позволит вам быстро приводить в рабочее состояние изношенные режущие инструменты.

Порядок и правила заточки инструмента

Для предупреждения появления сколов и задиров на обрабатываемых деталях, поломки и других нежелательных факторов при работе на токарном агрегате, требуется правильная заточка резца. Эта процедура выполняется при изготовлении нового или износе старого устройства. Сам процесс заточки резцов заключается в придании требуемой формы и необходимого угла затупившемуся или новому приспособлению.

Восстановить режущую часть, можно применяя специальное оборудование по металлу при достаточном уровне мастерства и знаний работника. Ведь от правильной заточки токарных резцов зависит трудоемкость и производительность. На крупных предприятиях созданы подразделения занятые подготовкой оснастки. На малых заточка выполняется токарем.

На крупных предприятиях созданы подразделения занятые подготовкой оснастки. На малых заточка выполняется токарем.

На данный момент существуют следующие способы заточки токарных резцов:

- абразивный;

- химико-механический;

- с использованием специальных приспособлений;

Углы заточки в зависимости от вида точения стали и чугуна

Абразивная заточка резца выполняется на специальном заточном агрегате или стандартном наждаке. При использовании последнего варианта трудно выдержать нужные углы при обработке приспособления. Агрегаты для заточки имеют два круга. Абразив из белого электрокорунда используют для точения резца из быстрорежущей стали. Заточка устройств из твердых сплавов выполняется кругом из карбида кремния зеленого цвета.

Алмазным диском делают финишную шлифовку на токарном или другом агрегате. Химико-механический способ подразумевает точение в специальном составе. Точность заточки проверяют шаблонами.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Специализированные заточные станки

Если универсальное оборудование предназначается для обработки обычного режущего инструмента, то специализированные заточные станки используются для формирования острых кромок инструментария специального назначения, к которому относятся всевозможные фрезы нестандартных конфигураций, протяжки, зуборезные головки, коронковые части буров и другие изделия.

Использование этих машин позволяет приводить в рабочее состояние те инструменты, которые невозможно заточить на универсальной технике. На все вопросы, касающиеся конкретного применения того или иного специализированного оборудования, ответит компетентный специалист нашей компании. Вы получите подробные ответы и рекомендации по выбору модели с учётом именно ваших требований.

Компания EuroStore получает оборудование напрямую от производителей, поэтому предлагает машины на выгодных условиях. Поддерживаются гарантийные обязательства изготовителей. Техника отправляется по любому адресу в Российской Федерации и странах ЕАЭС. Перед отправкой обеспечиваются меры транспортировочной безопасности, и покупатель получает товар в исправном состоянии.

Перед отправкой обеспечиваются меры транспортировочной безопасности, и покупатель получает товар в исправном состоянии.

Заточка токарных инструментов для деревообработки

Видео

Если вы хотите успешно точить шпиндели, вам нужно начать с острых токарных инструментов.

Дэвид Дуяр

02 апреля 2019 г.

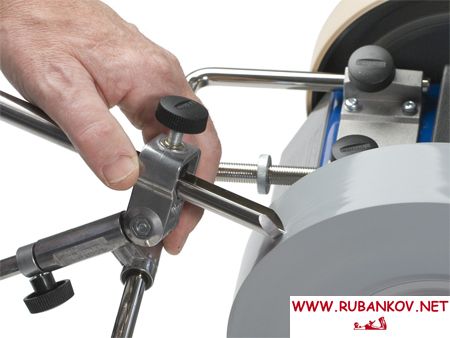

Первый шаг к освоению любого навыка работы с деревом — начать с правильных инструментов, и, как обычно, лучший инструмент для начала — острый. Профессиональный мебельщик и инструктор Дэвид Дуяр начинает процесс заточки на тихоходной шлифовальной машине, оснащенной приспособлением Wolverine. Хотя это и не является абсолютно необходимым, приспособление Wolverine позволяет быстро и легко шлифовать первичные фаски и, что более важно, воспроизводимо. После этого Дэвид использует алмазные лопатки или свои точильные камни, чтобы создать микрофаску на самом краю долота или выемки.

Получайте советы по деревообработке, советы экспертов и специальные предложения на свой почтовый ящик

Зарегистрироваться

×

Видео из серии

2 апреля 2019 г.

Если вы хотите успешно точить шпиндели, вам нужно начать с острых токарных инструментов.

9 апреля 2019 г.

Дэвид Дуяр показывает Аниссе и Бену, как использовать рабочую лошадку токарного станка — черновую выемку

16 апреля 2019 г.

Дэвид демонстрирует, как найти центры на расколотой заготовке и начать процесс безопасного формования необработанного куска дерева

23 апреля 2019 г.

Косая стамеска – еще один токарный многофункциональный инструмент в руках опытного токаря. А как насчет рук Бена и Аниссы?

30 апреля 2019 г.

Все начинает становиться реальным, когда Дэвид Дуяр учит Аниссу и Бена, как использовать наклонную стамеску, чтобы начать добавлять декоративные V-образные канавки и бусины

7 мая 2019 г.

Теперь, когда Анисса и Бен знают, как формировать детали, им нужно уметь правильно определять их размеры и создавать точные столярные изделия

14 мая 2019 г.

Дэвид Дуяр отказывается от любителей и демонстрирует один из своих любимых практических проектов — молоток для резьбы по дереву.

Получите все!

НЕОГРАНИЧЕННОЕ Членство — это как пройти мастер-класс по деревообработке за меньшие деньги

чем 10 долларов в месяц.

Об этом видео-семинаре

Токарная обработка — это навык, который многие столяры избегают изучать. Для некоторых это кроличья нора, в которую они не хотят спускаться. Однажды вы крутите тягу Shaker для изготовления шкафа, на следующий день ваша настольная пила погребена под кучей заготовок для чаш, и вскоре вы обнаружите, что годами не резали ни одного плоского куска дерева. Если это звучит знакомо, потому что вы избегали токарных деталей мебели, эта серия видео для вас. The… Подробнее об этом видео-семинаре

Рекомендуемая мастерская

Он построил десятки круглых стендов Shaker за четыре десятилетия, так что нет никого более квалифицированного, чем Кристиан Бексвоорт, чтобы продемонстрировать создание этой классики. В этой серии видео из семи частей…

В этой серии видео из семи частей…

Избранные проекты и планы

Буфет Chris Gochnour сочетает в себе практичность, прочность и красоту в современном корпусе

Похожие истории

Основные моменты

Развивайте свои навыки

при подписке на нашу электронную почту

Плюс советы, советы и специальные предложения от Fine

Деревообработка .Наш подкаст, выходящий раз в две недели, позволяет редакторам, авторам и специальным гостям отвечать на ваши

вопросы по деревообработке и связаться с онлайн-сообществом по деревообработке.Мы создали эти специальные коллекции контента, организованные для того, чтобы дать вам возможность глубоко погрузиться

в ряд тем, которые имеют значение.Присоединяйтесь к нашим доверенным экспертам для углубленного онлайн-обучения.

Просмотреть все

Просмотреть

Подробнее

Обзор Tormek — Это лучший станок для заточки токарных инструментов?

Tormek — один из лучших станков для заточки токарных инструментов. Он имеет медленно вращающийся мокрый шлифовальный круг и хонинговальный / правящий круг. Он поставляется со многими дополнительными аксессуарами. У меня модель Supergrind 2000. Долгое время я использовал станок для заточки шпинделей.

Я не рекомендую специальный набор для точения по дереву, если у вас есть высокоскоростная шлифовальная машина. Он включает в себя вещи, которые вы, вероятно, будете использовать очень редко, если вообще будете использовать. Я использую приспособление для выдалбливания, показанное ниже, а иногда и маленькое колесо для выдалбливания канавок. Я использую большое колесо для правки фасок.

Обзор Tormek

Tormek надежный, тихий и в целом хорошо сделанный. Он отлично справляется со своей задачей, давая лезвие прямо с шлифовального круга, которым приятно пользоваться. Помол точный и последовательный. Если тяжелое шлифование не требуется и вы держите шаблоны настроенными на один угол и форму скоса, Tormek быстр и прост в использовании. Он также очень хорошо затачивает борозды. Все идет нормально.

Он отлично справляется со своей задачей, давая лезвие прямо с шлифовального круга, которым приятно пользоваться. Помол точный и последовательный. Если тяжелое шлифование не требуется и вы держите шаблоны настроенными на один угол и форму скоса, Tormek быстр и прост в использовании. Он также очень хорошо затачивает борозды. Все идет нормально.

Я обнаружил, что мне часто приходится снимать больше металла с чашеобразного выдалбливания, чтобы восстановить кромку, чем с шпиндельным выдалбливанием. Это связано с тем, что больший диаметр и большее количество отходов для удаления означает, что у инструмента больше работы. Кроме того, чашечный долото часто используется со скребковым или полускребковым действием. Заготовки чаши обычно представляют собой секции бревна с корой и обычно имеют песок внутри или на них. Кроме того, мы склонны терпеть тупые выемки до окончательного надреза чаши. Из-за более длительного измельчения Tormek работает медленнее, чем высокоскоростная кофемолка для сухой шлифовки, оснащенная приспособлением для выдалбливания чаши. У меня есть такая кофемолка, и я предпочитаю ее для своих чашечных долот. То же самое и со скребками, которые очень часто затачивают. Для них подойдет сухая кофемолка.

У меня есть такая кофемолка, и я предпочитаю ее для своих чашечных долот. То же самое и со скребками, которые очень часто затачивают. Для них подойдет сухая кофемолка.

Мелкие проблемы

Tormek дорог для очень простой машины. Его производительность в чем-то разочаровывает, есть ряд мелких проблем:

- диск проскальзывает. Когда станок используется какое-то время, давление на шлифовальный круг начинает замедлять его работу и останавливать. Это постепенно ухудшается, пока не становится проблемой. Это легко исправить, очистив абразивом резиновое фрикционное колесо, на которое опирается шпиндель двигателя. Затем снова начинает постепенно ухудшаться. Фрикционный привод — чрезвычайно простой способ получить очень низкую скорость. Но я не могу отделаться от мысли, что должна быть лучшая аранжировка с более позитивным драйвом.

Каменное колесо

- Каменное колесо мягкое, быстро изнашивается, и его замена стоит странно дорого. Доступны более твердые диски, в том числе с алмазным напылением, по еще более высокой цене.

Если вы используете Tormek для выемок, особенно чашеобразных выемок, вы должны постоянно перемещать их по шлифовальной поверхности, чтобы распределить износ. Тем не менее, на колесе вскоре появятся канавки, и тогда его будет труднее использовать для плоских инструментов, таких как стамески. Вы все еще можете заточить их, сдвинув инструмент в сторону, чтобы выступы колеса выполняли всю работу. Действительно, это будет способствовать исправлению неравномерного износа. Если инструмент останется неподвижным, его кромка будет заточена неравномерно и не будет прямой. Вы можете купить инструмент с алмазным наконечником для выравнивания поверхности. Инструмент для правки старой модели, который у меня есть, не удобен в использовании, потому что из-за низкой скорости круга алмаз вырезается по спирали. И, конечно же, каждый раз, когда вы его используете, колесо становится меньше. Я иногда использую один из правящих алмазных матриц, продаваемых для высокоскоростных сухих шлифовальных станков, используя его от руки.

Если вы используете Tormek для выемок, особенно чашеобразных выемок, вы должны постоянно перемещать их по шлифовальной поверхности, чтобы распределить износ. Тем не менее, на колесе вскоре появятся канавки, и тогда его будет труднее использовать для плоских инструментов, таких как стамески. Вы все еще можете заточить их, сдвинув инструмент в сторону, чтобы выступы колеса выполняли всю работу. Действительно, это будет способствовать исправлению неравномерного износа. Если инструмент останется неподвижным, его кромка будет заточена неравномерно и не будет прямой. Вы можете купить инструмент с алмазным наконечником для выравнивания поверхности. Инструмент для правки старой модели, который у меня есть, не удобен в использовании, потому что из-за низкой скорости круга алмаз вырезается по спирали. И, конечно же, каждый раз, когда вы его используете, колесо становится меньше. Я иногда использую один из правящих алмазных матриц, продаваемых для высокоскоростных сухих шлифовальных станков, используя его от руки. Его широкая контактная поверхность предотвращает образование спиральных канавок. Блок Tormek для сортировки камней используется для правки колеса, но вскоре изнашивается и начинает терять свою точность. Я не нашел каменный грейдер полезным.

Его широкая контактная поверхность предотвращает образование спиральных канавок. Блок Tormek для сортировки камней используется для правки колеса, но вскоре изнашивается и начинает терять свою точность. Я не нашел каменный грейдер полезным.

Шаблон для выдалбливания

- Для установки шаблона для выдалбливания на требуемый угол требуется шестигранный ключ. Винт с накатанной головкой или барашковая гайка были бы более удобными. Но если вы обычно оставляете его в той же настройке, ключ не проблема.

- Поворотное приспособление для строжки имеет пластиковые втулки, которые скользят по планке подручника. В пилькере они не закреплены, могут выпасть и потеряться, хотя справедливости ради надо сказать, что такое было только один раз (пока).

- Этот кондуктор зажимается над канавкой для выдалбливания. У него есть латунный диск, соединяющий боковые крылья, и небольшой латунный штифт, который входит в флейту. Когда флейта становится короче, штифт начинает контактировать с дном флейты, где он изгибается вверх на конце рукоятки, и кондуктор теряет сцепление с выемкой.

Это может повлиять на угол заточки, потому что позволяет выемке соскальзывать назад, если вы не заметите, что она ослаблена. Вы можете отшлифовать плоскость на инструменте, чтобы закрепить приспособление, а также удлинить и углубить канавку, что позволит вам продолжать заточку коротких инструментов, но захват не будет таким надежным, и самовыравнивание потеряется.

Это может повлиять на угол заточки, потому что позволяет выемке соскальзывать назад, если вы не заметите, что она ослаблена. Вы можете отшлифовать плоскость на инструменте, чтобы закрепить приспособление, а также удлинить и углубить канавку, что позволит вам продолжать заточку коротких инструментов, но захват не будет таким надежным, и самовыравнивание потеряется. - Двигатель не реверсивный. Это устранит необходимость в двух подручниках. И двигатель односкоростной. Переменная скорость сделает машину более универсальной. Сейчас это общие черты многих электроинструментов.

- Поддон для воды немного неудобно снимать и снимать, и его легко пролить, поэтому вам, возможно, придется поставить машину на поддон.

Подшипники

- Имеются сообщения о быстром износе и коррозии подшипников. Я еще не нашел это на моей машине.

Правка

После заточки инструмент можно заправить на кожаный диск. Но сначала нужно переустановить приспособление. Это потому, что два колеса не одного размера. Очевидный ответ — увеличение шлифовального круга — не решит эту проблему, так как шлифовальный круг быстро изнашивается. Если вы шлифуете кругом, идущим к кромке инструмента, вам придется перевернуть станок и переместить инструментальную планку, чтобы использовать хонинговальный круг. В стандартную комплектацию входит только одна панель инструментов. Обычно я пропускаю строповку, хотя иногда использую ручной кожаный строп. С осторожностью вы можете скреплять инструменты на Tormek от руки, и это дает действительно острую кромку. Но легко дублировать край. Кромка прямо от шлифовального круга очень хороша для токарных инструментов.

Это потому, что два колеса не одного размера. Очевидный ответ — увеличение шлифовального круга — не решит эту проблему, так как шлифовальный круг быстро изнашивается. Если вы шлифуете кругом, идущим к кромке инструмента, вам придется перевернуть станок и переместить инструментальную планку, чтобы использовать хонинговальный круг. В стандартную комплектацию входит только одна панель инструментов. Обычно я пропускаю строповку, хотя иногда использую ручной кожаный строп. С осторожностью вы можете скреплять инструменты на Tormek от руки, и это дает действительно острую кромку. Но легко дублировать край. Кромка прямо от шлифовального круга очень хороша для токарных инструментов.

Влажное шлифование

Одним из основных преимуществ Tormek является водяная баня для шлифовального круга. Я заметил, что вода быстро испаряется. Чтобы колесо не засорялось солями из нашей жесткой водопроводной воды, я использую дождевую воду из бочки рядом с мастерской. Углеродистая сталь легко перегревается на высокоскоростной сухой шлифовальной машине, если вы неуклюжи. Он синеет по краю и теряет самообладание. Инструмент не портится, но эта часть лезвия не будет долго оставаться острой. Тормек не посинит край из-за того, что вода течет по инструменту, и потому что камень медленно вращается. Но при осторожности высокоскоростная сухая шлифовальная машина также не воронит сталь. Вам просто нужно содержать круг в чистоте, держать инструмент в движении, избегать давления и слишком долго останавливаться на одном месте.

Он синеет по краю и теряет самообладание. Инструмент не портится, но эта часть лезвия не будет долго оставаться острой. Тормек не посинит край из-за того, что вода течет по инструменту, и потому что камень медленно вращается. Но при осторожности высокоскоростная сухая шлифовальная машина также не воронит сталь. Вам просто нужно содержать круг в чистоте, держать инструмент в движении, избегать давления и слишком долго останавливаться на одном месте.

Когда я начинал точить много лет назад, инструменты из углеродистой стали были нормой, а современные шлифовальные приспособления были недоступны. Я научился шлифовать их от руки на высокоскоростном шлифовальном станке с долговечными твердыми серыми кругами. Почти все продаваемые сейчас токарные инструменты изготовлены из быстрорежущей стали. Он очень устойчив к нагреву и не теряет форму при шлифовании.

Мне кажется, что принципиальная особенность Tormek не так уж важна, по крайней мере, для токарных инструментов. Вода не наносит вреда и уносит шлифовальную пыль. Без воды пыль прилипала бы к режущей кромке, потому что стальные инструменты часто намагничиваются. Вода также поддерживает чистоту шлифовального круга. Использование воды может стать проблемой, если она замерзнет.

Без воды пыль прилипала бы к режущей кромке, потому что стальные инструменты часто намагничиваются. Вода также поддерживает чистоту шлифовального круга. Использование воды может стать проблемой, если она замерзнет.

Приспособления

Обычно я использую только приспособление для выдалбливания, оставляя его настроенным для выемок шпинделя. Для него легко изготовить установочные блоки с разными углами для разных выемок. Затем вам просто нужно ослабить винт, положить приспособление на блок и снова затянуть. Я также использую это приспособление и приспособление для платформы на моем высокоскоростном шлифовальном станке, который я установил с опорной планкой Tormek.

Вы также можете сделать стопорный блок, чтобы каждый раз получать одинаковую проекцию канавки, один для установки положения планки подручника, а другой для установки положения зажима регулировки высоты (хотя я никогда не меняю его). Эти приспособления для настройки (или просто отсутствие изменения настроек) являются ключом к получению быстрого результата от любой кофемолки. Тот, что ниже для установки приспособления для выдалбливания, имеет два разных угла: один для выдалбливания чаши, а другой для выдалбливания шпинделя.

Тот, что ниже для установки приспособления для выдалбливания, имеет два разных угла: один для выдалбливания чаши, а другой для выдалбливания шпинделя.

Установочный блок Tormek

Заточка токарных инструментов по дереву

Tormek очень хорошо справляется с токарными инструментами, а поскольку он работает медленно, им легко пользоваться даже новичку – у вас меньше шансов случайно сточить слишком много металла неправильным пятно, хотя даже с приспособлениями все еще можно получить неправильную форму. Блоки настройки позволяют быстро настроить и использовать для повышения резкости. Он не обжигает края инструмента. Инструменты становятся действительно острыми, пользоваться ими одно удовольствие.

Однако это очень дорого. Заточка мучительно медленная, если изменить форму инструмента. Вы должны поддерживать колесо и привод. И водяную баню приходится часто доливать, и чистить.

Сухое шлифование

Токарные инструменты, в том числе шпиндельные выемки, вполне можно заточить с помощью обычного высокоскоростного сухого шлифовального станка.