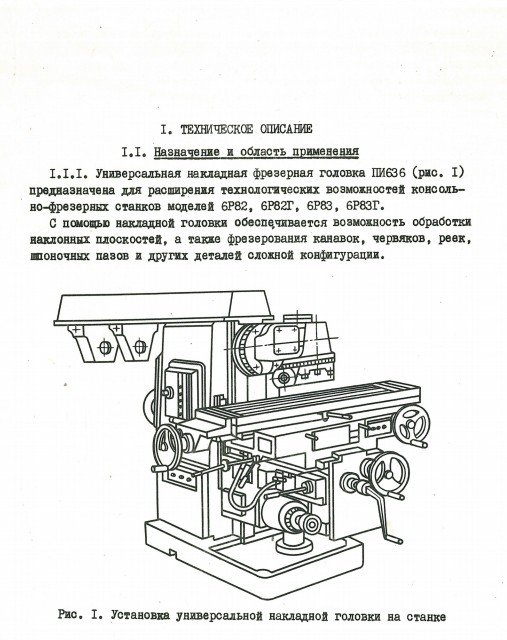

Станок фрезерный 6р82 технические характеристики: 6Р82 Станок консольно-фрезерный горизонтальный с поворотным столом

Универсальный фрезерный станок 6Т82 (6Р82)

Станки предназначены для выполнения разнообразных фрезерных работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами. Применяются для обработки горизонтальных и вертикальных плоскостей, пазов, рамок, углов, зубчатых колес, спиралей, моделей штампов, пресс-форм и других деталей из стали, чугуна, цветных металлов, их сплавов и других материалов.

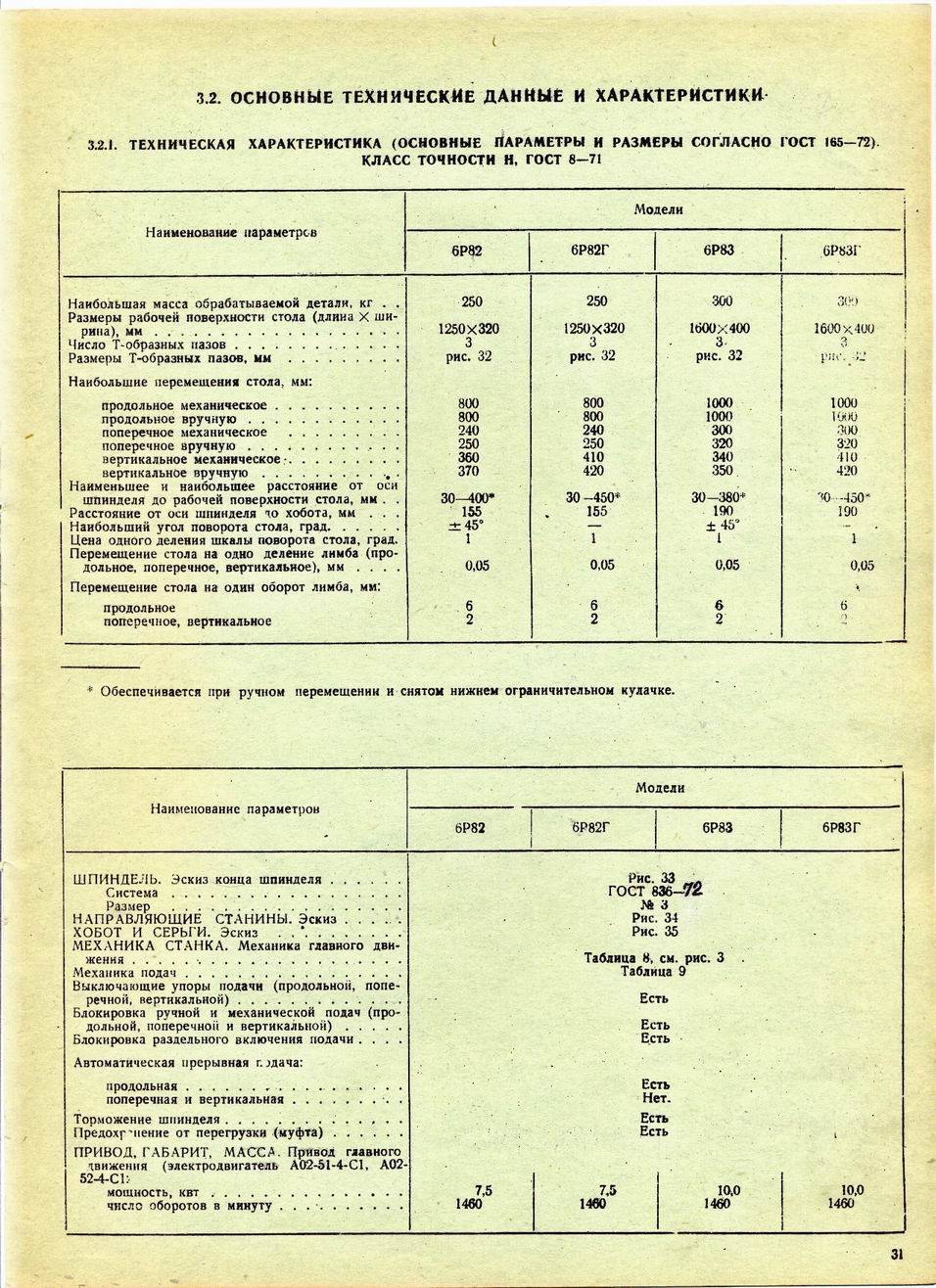

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКА 6Т82

| Характеристика | 6Т82 (6Р82) |

|---|---|

| Размеры рабочей поверхности стола, мм | 1250х320 |

| Наибольшее перемещение стола, мм | |

| — продольное | 800 (850) |

| — поперечное | 320 |

| — вертикальное | 370 |

| Поворот стола в обе стороны, град | 45 |

| Расстояние от оси горизонтального шпинделя до рабочей поверхности стола, мм | 30-450 (280-650) |

| Пределы частот вращения шпинделя, мин -1 | 31,5-1600 (50-2500) |

| Диапазон подач стола, мм/мин: | |

| — продольных | 12,5-1600 |

| — продольных (бесступенчато регулируемый) | 5-3150 |

| — поперечных | 12,5-1600 |

| — поперечных (бесступенчато регулируемый) | 5-3150* |

| — вертикальных | 4,1-530 |

| — вертикальных (бесступенчато регулируемый) | + |

| Ускоренное перемещение стола, мм/мин: | |

| — продольное | 4000 |

| — поперечное | 4000 |

| — вертикальное | 1330 |

| Мощность электродвигателей приводов, КВт | |

| — основного шпинделя | 7,5 |

| — подач стола | 3 |

| Конус шпинделя по ГОСТ 30064-93 | 50 |

| Максимальная масса обрабатываемой детали с приспособлением, кг | 1000 |

| Максимальное тяговое усилие приводов стола, Н: | |

| — продольное и поперечное | 40000 |

| — вертикальное | 25000 |

| Габаритные размеры, мм: | |

| — длина | 2280 |

| — ширина | 1965 |

| — высота | 1690 |

| Масса 6Т82 (6Р82) станка с электрооборудованием, кг | 3150 |

| Дополнительная по заказу: | |

| — цифровая индикация Ф1 | + |

| — направляющие из фторопласта | + |

Универсальный консольно-фрезерный станок 6Р82 — Технарь

Универсальный консольно-фрезерный станок 6Р82 предназначен для выполнения разнообразных фрезерных работ, в том числе для фрезерования винтовых канавок, для чего стол может поворачиваться вокруг своей вертикальной оси. Станок используют в условиях единичного и крупносерийного производства. Техническая характеристика станка

Станок используют в условиях единичного и крупносерийного производства. Техническая характеристика станка

Размеры рабочей поверхности стола, мм:

- ширина………………………. 320

- длина ……………………… 1250

Наибольшие перемещения стола, мм:

1. продольное……………………. 800

2. поперечные:

- механическое ………………….. 240

- от руки……………………. 250

3. вертикальное:

- механическое ………………. 360

- от руки……………………. 380

Наибольший угол поворота стола…………… ±45°

Число частот вращения шпинделя…………… 18

Частота вращения, мин-1……………….31,5—1600

Число подач стола…………………. 18

Подача, мм/мин:

- продольная …………………… 25—1250

- поперечная …………………… 25—1250

- вертикальная …………………..8,3—416,6

Движения в станке (рис. 12.5). Главное движение — вращение шпинделя фрезы осуществляется от электродвигателя М1 (N = 7,5 кВт; n = 1460 мин-1), который через коробку скоростей сообщает шпинделю 18 различных частот вращения. Уравнение кинематической цепи главного движения для минимальной частоты вращения шпинделя:

Уравнение кинематической цепи главного движения для минимальной частоты вращения шпинделя:

Изменение направления вращения шпинделя осуществляется реверсированием электродвигателя.

Движение подачи производится от электродвигателя М2 (N = 2,2 кВт; n = 1430 мин-1). Коробка подач станка позволяет осуществлять механическое перемещение стола в трех направлениях: продольном (перпендикулярно оси шпинделя), поперечном (параллельно оси шпинделя) и вертикальном. Специальные блокировочные устройства обеспечивают невозможность одновременного включения нескольких движений.

Восемнадцать продольных подач осуществляются по схеме: электродвигатель М2, постоянная передача 20/50 26/57 тройной передвижной блок (18/36; 27/27; 36/18), второй тройной блок (18/40 21/37 24/34), вал X. С вала X движение может передаваться либо на вал XI, либо непосредственно через колеса 40/40 (муфта М2 включена), либо через перебор 13/45 18/40 40/40 (муфта М2 выключена). Далее движение передается по схеме: вал XI, передача 28/35, вал XII, передачи 18/33 33/37 18/16 18/18, ходовой винт с шагом 6 мм. Поперечные и вертикальные перемещения стола осуществляются аналогичным путем двумя другими ходовыми винтами.

Далее движение передается по схеме: вал XI, передача 28/35, вал XII, передачи 18/33 33/37 18/16 18/18, ходовой винт с шагом 6 мм. Поперечные и вертикальные перемещения стола осуществляются аналогичным путем двумя другими ходовыми винтами.

Уравнения кинематических цепей для максимального и минимального значений продольной подачи:

Быстрое перемещение стола во всех трех направлениях осуществляется от того же электродвигателя без коробки подач, непосредственно через зубчатую передачу 26/50 50/57 67/33, фрикционную муфту М4 на валу XI и далее по кинематическим цепям рабочих подач. Кулачковая муфта М3 в этом случае выключена, а фрикционная муфта М4 включена.

На рис. 12.6 показаны муфты последнего вала XI коробки подач станка. Слева на валу находится шариковая предохранительная муфта 1 с зубчатым венцом (z = 40). Рабочая подача осуществляется при включении кулачковой муфты 7 в крайнее левое положение, когда ее кулачки сцепляются с кулачками предохранительной шариковой муфты. В этом случае движение от зубчатого колеса 8 (z = 40) передается на зубчатый венец предохранительной муфты и далее на кулачковую муфту 7, которая установлена на валу XI на скользящей шпонке.

В этом случае движение от зубчатого колеса 8 (z = 40) передается на зубчатый венец предохранительной муфты и далее на кулачковую муфту 7, которая установлена на валу XI на скользящей шпонке.

При передвижении муфты 7 вправо ее кулачки разъединяются с кулачками предохранительной муфты, и рабочая подача прекращается. При дальнейшем перемещении вправо муфта 7 включает фрикционную муфту 6, и вал XI получает быстрое вращение от колеса 5 (z = 67) через зубчатое колесо 4 (z = 33), корпус З фрикционной муфты и сжатые фрикционные диски 2.

Коробка подач имеет однорукояточное селективное управление (рис. 12.7). Переключение подач осуществляется передвижением зубчатых блоков или отдельных зубчатых колес с помощью вилок, закрепленных на соответствующих рейках. Рейки получают продольное перемещение от двух дисков с отверстиями, закрепленных на одной оси с рукояткой переключения. Рейки, перемещающие блоки, могут занимать три различных положения относительно дисков.

На рис. 12.8 показана схема работы этого механизма на примере переключения тройного блока зубчатых колес. В положении I рейка 1 упирается в диск 3, а рейка 2 проходит через отверстия обоих дисков 3 и 4. В положении II обе рейки входят в отверстия диска 3. Положение III является обратным относительно положения I. Между рейками имеется зубчатое колесо 5, которое обеспечивает согласованное движение реек.

Для установки требуемой подачи рукоятку переключения с дисками сначала выдвигают из коробки подач, затем поворачивают вправо или влево вокруг оси в требуемое положение до совпадения выбираемой подачи на лимбе рукоятки со стрелкой-указателем на корпусе коробки подач. После этого рукоятку вдвигают обратно и, толкая выступающие концы реек дисками, перемещают рейки, а значит, и включаемые зубчатые колеса в положения, обеспечивающие выбранную подачу.

Станок автоматизирован; может быть осуществлена наладка на следующие циклы работы (движения стола): 1) полуавтоматические скачкообразные — быстро вперед — подача — быстро назад — стоп; быстро вперед — подача — быстро назад — стоп; 2) полуавтоматические чередующиеся — быстро вперед — подача — быстро вперед — подача — быстро назад — стоп; 3) автоматический маятниковый — быстро вправо — подача вправо — быстро влево—подача влево и т.