Станок фрезерный из чего состоит: Основные узлы и механизмы фрезерных станков

Содержание

Описание основных узлов фрезерного станка с ЧПУ

Станина

Станина — несущая неподвижная конструкция (основа) станка, предназначена для крепления, а также перемещения по ней других узлов . Станину в основном льют из чугуна, реже сваривают.

Рисунок 1-Станина

Чугуны используемые для литья :

Серый чугун

- Станины небольшого размера льются из СЧ 21-40 и СЧ 35-56.

- Станины для больших и точных станков, а также сложной конфигурацией льются из СЧ 15-32 и СЧ 21-40.

- Некоторое применение для литья станины получил азотируемый чугун (содержит алюминий и хром) – повышенная износостойкость.

Для сварных станин используют сталь 3 и сталь 4. Сварные являются более дешевыми и легкими, однако, менее жесткими. Их в основном используют при единичном производстве станков.

Направляющие

Направляющие, основное их назначение — обеспечение линейного перемещения по осям станка (главное движение и движение подачи), крепиться к основанию-станине. В зависимости от траектории движения узлов подразделяются на: направляющие прямолинейного и кругового движения. По форме поперечного сечения : ласточкин хвост (трапециевидные), прямоугольные , круглые и др.

В зависимости от траектории движения узлов подразделяются на: направляющие прямолинейного и кругового движения. По форме поперечного сечения : ласточкин хвост (трапециевидные), прямоугольные , круглые и др.

В основном используются двух видов:

А) Направляющие качения

Направляющие качения представляют собой опорный элемент при поступательном движении узлов станка. Бывают следующих видов: рельс-каретка, линейный подшипник-вал или рельс-рельс с плоским сепаратором.

Рисунок 2- Направляющие качения

Рассмотрим подробней комплект рельс-каретка, который чаще всего используются на станках.

Рельс. Все посадочные места рельсы шлифуются и проходят закалку, в том числе и дорожки качения, необходимые для перемещения тел качения. Каретка направляющей состоит из следующих частей:

- Корпус

- Тела качения

- Обойма, осуществляющая оптимальную рециркуляцию тел качения;

- Торцевые крышки

Рисунок 3-Каретка направляющей

Подразделятся в зависимости от тела качения:

1) Шариковые направляющие качения

Рисунок 4- Шариковые направляющие качения

2) Роликовые направляющие качения. Используются в высоконагруженных станках с ЧПУ

Используются в высоконагруженных станках с ЧПУ

Рисунок 5- Роликовые направляющие качения

Ролики в отличие от шариков позволяют увеличивать жесткость направляющей, ее долговечность и грузоподъемность.

Также направляющие качения подразделяются в зависимости от конструктивной формы.

Основные преимущества направляющих качения:

- Очень низкий коэффициент трения.

- Плавное перемещение.

- Точность перемещения и позиционирования.

- Высокая скорость.

Недостатки направляющих скольжения:

- Подвержены влиянию загрязнений.

- Плохо противодействуют скачкам.

- Высокая цена.

Основные производители направляющих качения:

- BOSCH (Германия)

- HIWIN (Тайвань)

- THK (Япония)

- SKF (Швеция)

Б) Направляющие скольжения

Рисунок 6-Направляющие скольжения

Направляющие скольжения выполняют ту же функцию, что и направляющие качения. Однако, в данном случае отсутствуют тела качения, а перемещение происходит по трению скольжения. Направляющие данного типа могут изготавливаться, как одно целое со станиной из серого чугуна (закаленного до твердости 43….56 HRC) , также возможно крепление на винты к станине (накладные направляющие), изготавливаются из стали 40Х (возможно также 15Х, 20Х) закаленной до твердости 57…63 HRC. Важно заметить, что направляющие скольжения из-за больших сил трения , менее точные и имеют менее плавный ход нежели направляющие качения, однако, они более просты и имеют меньшие габариты. На работоспособность очень сильно влияет температура.

Однако, в данном случае отсутствуют тела качения, а перемещение происходит по трению скольжения. Направляющие данного типа могут изготавливаться, как одно целое со станиной из серого чугуна (закаленного до твердости 43….56 HRC) , также возможно крепление на винты к станине (накладные направляющие), изготавливаются из стали 40Х (возможно также 15Х, 20Х) закаленной до твердости 57…63 HRC. Важно заметить, что направляющие скольжения из-за больших сил трения , менее точные и имеют менее плавный ход нежели направляющие качения, однако, они более просты и имеют меньшие габариты. На работоспособность очень сильно влияет температура.

По виду трения скольжения существуют следующие направляющие:

- Гидростатические – смазочный слой образуется подачей под высоким давлением масла в специальные карманы.

Рисунок 7- Гидростатические направляющие скольжения

- Гидродинамические направляющие- хорошо работают только при высоких скоростях. В данной направляющей используется гидродинамический эффект- эффект всплывания подвижного узла.

В конструкции присутствуют специальные клиновые скосы и при движении в эти сужающиеся зазоры затягивается смазка.

В конструкции присутствуют специальные клиновые скосы и при движении в эти сужающиеся зазоры затягивается смазка. - Аэростатические направляющие- в данном случае вместо масла в карманы под давлением подается воздух. По конструкции похожи на гидростатические направляющие. Имеет недостаток- малая нагрузочная способность.

Масла для направляющих должны соответствовать DIN 51 502, ISO 6743-13 и ISO 3498. Всегда идут с различными присадками, улучшающие стойкость к окислению и антикоррозионные свойства, а также противозадирные и противоизностные присадки, антискачковые присадки. Преимущество направляющих скольжения:

- Жесткость при кручении

- Минимальный люфт

- Большая нагрузочная способность

- Надежность и долговечность работы.

Производители направляющих скольжения:

- SCHNEEBERGER GmbH (Германия)

- ZITEC Industrietechnik GmbH (Германия)

- item Industrietechnik GmbH

- KAMMERER Gewindetechnik GmbH (Германия).

Шарико-винтовая передача (ШВП)

Следующий узел фрезерного станка — шарико-винтовая передача (ШВП) .

Рисунок 8- Шарико-винтовая передача

Основное назначение -это преобразования вращательного движения приводов станка в возвратно-поступательное движение исполнительных узлов с использованием механизма циркулирующего шарика между винтом и гайкой. Принцип действия ШВП следующий- в гайке сделаны специальные винтовые канавки, по ним перемещаются тела качения, т.е. между витками винта и гайки. Сами шарики (тела качения) движутся по замкнутой траектории при вращении винта и одновременно поступательно перемещают гайку. Число рабочих витков составляет от 1 до 6. Большее число витков используется при нагруженных передачах тяжелых станков. ШВП изготавливают из высоколегированной стали, подвергаются поверхностной закалке (закалка поверхности с помощью ТВЧ- тока высокой частоты) после шлифуются.

Основные достоинства шариковинтовой передачи:

- Высокий КПД, может быть больше 80% (т.

к. проскальзывание шариков в ШВП минимальное)

к. проскальзывание шариков в ШВП минимальное) - Малые потери на трение

- Высокая нагрузочная способность при небольших габаритах

- Высокая точность при перемещении

- Плавный ход

Недостатки ШВП:

- Сложная в изготовлении конструкция.

- Высокая стоимость

- Ограничение по длине (из-за накапливаемой погрешности)

Существуют две разновидности ШВП:

- Катанные ШВП, в данном случае резьбовой винт накатывается на специальном накатном оборудовании. Они проще в производстве, дешевле.

- Шлифованные ШВП. Сначала идет нарезка резьбы далее её шлифуют. Являются более точными, что, в свою очередь, влияет на точность позиционирования и повторяемости станка.

Производители шарико-винтовых пар:

- HIWIN (Тайвань)

- THK (Япония)

- SKF (Швеция)

- SBC (Корея)

- Steinmeyer (Германия)

- MecVel (Италия).

Помимо ШВП существуют РВП – ролико-винтовые передачи. В РВП в качестве элемента качения используются ролики, за счет этого увеличивается максимальная грузоподъемность, увеличивается срок эксплуатации, надежность. Однако, стоимость РВП в несколько раз превышает ШВП.

Рисунок 9- Ролико-винтовая передача

Система ЧПУ- Числовое Программное Управление

Рисунок 8 — Система ЧПУ

ЧПУ- компьютеризированное управление обработкой заготовки по созданной заранее специальной программе , в которой всё представлено виде кодов. Принцип работы системы ЧПУ следующий- микроконтроллер подает сигналы (электрические импульсы) на исполнительные узлы станка, а также контроля их перемещения для реализации движения режущего инструмента согласно заданной программе. Исполнительными узлами станка являются электродвигатель подач, электромотор шпинделя и другие системы. Для мощных станков вместо электродвигателей используют серводвигатель (контроль перемещения осуществляется специальным датчиком положения).

Система ЧПУ состоит из следующих основных узлов:

- Микропроцессор- преобразования сигналов.

- Оперативная память- для хранения текущей информации

- Постоянная память- для хранения файлов управляющих программ.

- Устройство загрузки информации (программ)- USB и др.

- Устройство управление .

Системы ЧПУ делятся в соответствии со следующими признаками:

- По числу потоков информации (незамкнутые, замкнутые, самоприспосабливающиеся или адаптивные).

- В соответствии с приводом: ступенчатый, регулируемый, следящий, шаговый.

- По числу одновременно управляемых координат.

Основные производители ЧПУ:

- FANUC

- SIEMENS

- FIDIA

- Fagor

- HEIDENHAIN

- Ижпрэст

Привода

Привод – узел, служащий для приведения в действия исполнительного органа станка с требуемыми характеристиками скорости и точности.

Привода:

- Электродвигатели постоянного тока

- Электродвигатели переменного тока

- Гидродвигатели

- Пневмодвигатели

Для ступенчатого регулирования используют в основном асинхронные двигатели переменного тока, из-за их невысокой стоимости. Для бесступенчатого регулирования используют электродвигатели постоянного тока с тиристорным регулированием.

Крутящий момент передается от двигателей к рабочим органом с помощью различных передач:

- Передача трением

- Фрикционные

- Ременные.

- Передача зацеплением

- С непосредственным контактом (зубчатые, червячные, храповые, кулачковые)

- С гибкой связью (цепные).

Рисунок 9- Передачи зацепления

Привод подачи для станков с ЧПУ.

В качестве привода используется синхронные или асинхронные электродвигатели, управляемые от цифровых преобразователей, передающие и принимающие сигналы от системы ЧПУ станка.

В качестве привода главного движения для станков с ЧПУ используется двигатели переменного тока – для больших мощностей и постоянного тока — для малых мощностей.

Рисунок 10- Сервоприводы

Автоматическое устройство смены инструмента (АУСИ,магазины,автооператоры,револьверные головки)

АУСИ — необходимо для смены инструмента в процессе обработки заготовки.

Состоит из двух основных частей:

1) Инструментальный магазин для формирования запаса инструмента. Инструментальные магазины бывают следующих видов:

- Дисковый- накопление небольшого количества инструмента до 30 штук.

Рисунок 11-Дисковый инструментальный магазин

- Цепного типа. Служит для накопления большого количества инструмента. Конфигурация цепи может быть изменена, за счет это можно увеличить количества инструмента- не значительно увеличивая общий объем магазина. Его можно располагать горизонтально, вертикально, наклонно.

Рисунок 12- Цепной инструментальный магазин

Анализ большого количества различных деталей средних размеров, показывает, что 18 % деталей требуют использования не более 10 инструментов, 50 % — до 20; 17 % — до 30, 10 % — 40 и 5 % — до 50 и более инструментов. В связи с этим в основном используют магазины с количеством инструмента равным 30 штук. Магазин может располагаться на шпиндельной бабке, на станине, колонне.

В связи с этим в основном используют магазины с количеством инструмента равным 30 штук. Магазин может располагаться на шпиндельной бабке, на станине, колонне.

2) Устройство смены инструмента, передающий инструмент из магазина в шпиндель и обратно.

Существует два типа УСИ:

А) Без манипулятора (карусельного типа, «зонтик»). Смена инструмента осуществляется без каких-либо дополнительных приспособление. Инструментальный магазин перемещается по оси Х к шпинделю, осуществляет смену инструмента и отходит в первоначальное положение. Приблизительно время смены 7-10 секунд.

Рисунок 13- УСИ без манипулятора

Б) С манипулятором. Смена осуществляется с помощью двухплечевого манипулятора за 1,8 сек, сам инструментальный магазин и шпиндель остается при этом неподвижными.

Рисунок 14- УСИ с манипулятором

Вне зависимости от типа УСИ и инструментального магазина, все инструменты устанавливаются в гнездо магазина с помощью стандартизированной оправки (оправки с коническим хвостовиком 7:24).

Стружкотранспортер

Два типа:

- Винтовой стружкотранспортер используется в основном для отвода мелкой, стружки надлома, скалывания (образует при обработке чугуна, твердых сталей).

Рисунок 15-Винтовой стружкотранспортер

- Ленточный стружкоуборончый транспортер, предназначен для отвода сливной стружки (образуется при обработки вязких и мягких материалов).

Рисунок 16-Ленточный стружкотранспортер

454139,

Челябинск, ул. Новороссийская, 30, оф. 231 [email protected]

+7

(351) 217-08-14 (многоканальный) +7

(351) 734-73-21

Из чего состоит ЧПУ-фрезер, основные узлы фрезерного станка с ЧПУ

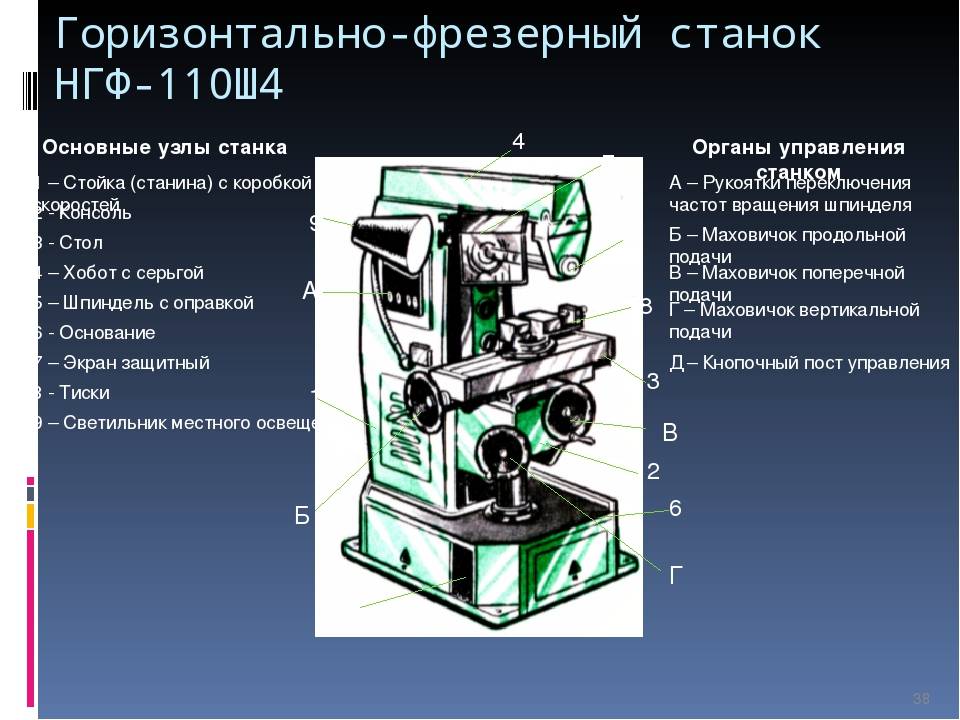

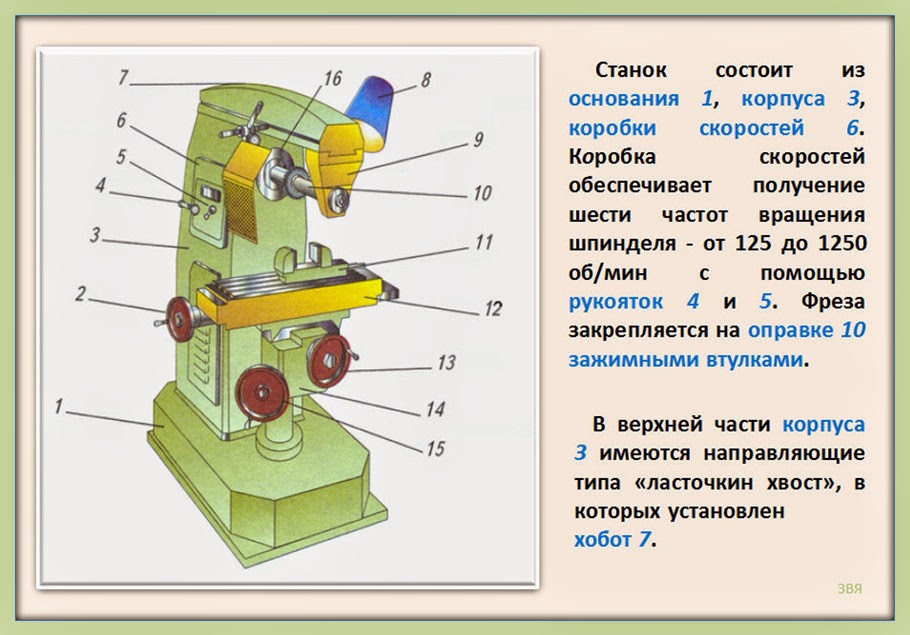

Современный рынок фрезерных станков с ЧПУ предлагает оборудование различных типов, но, при всем широком диапазоне конфигураций, основные узлы всех агрегатов одинаковы. Исключение составляют механизмы поддержки и подвижного ползуна (хобота), которые есть в станках горизонтального типа и отсутствуют в вертикальных фрезерах.

Исключение составляют механизмы поддержки и подвижного ползуна (хобота), которые есть в станках горизонтального типа и отсутствуют в вертикальных фрезерах.

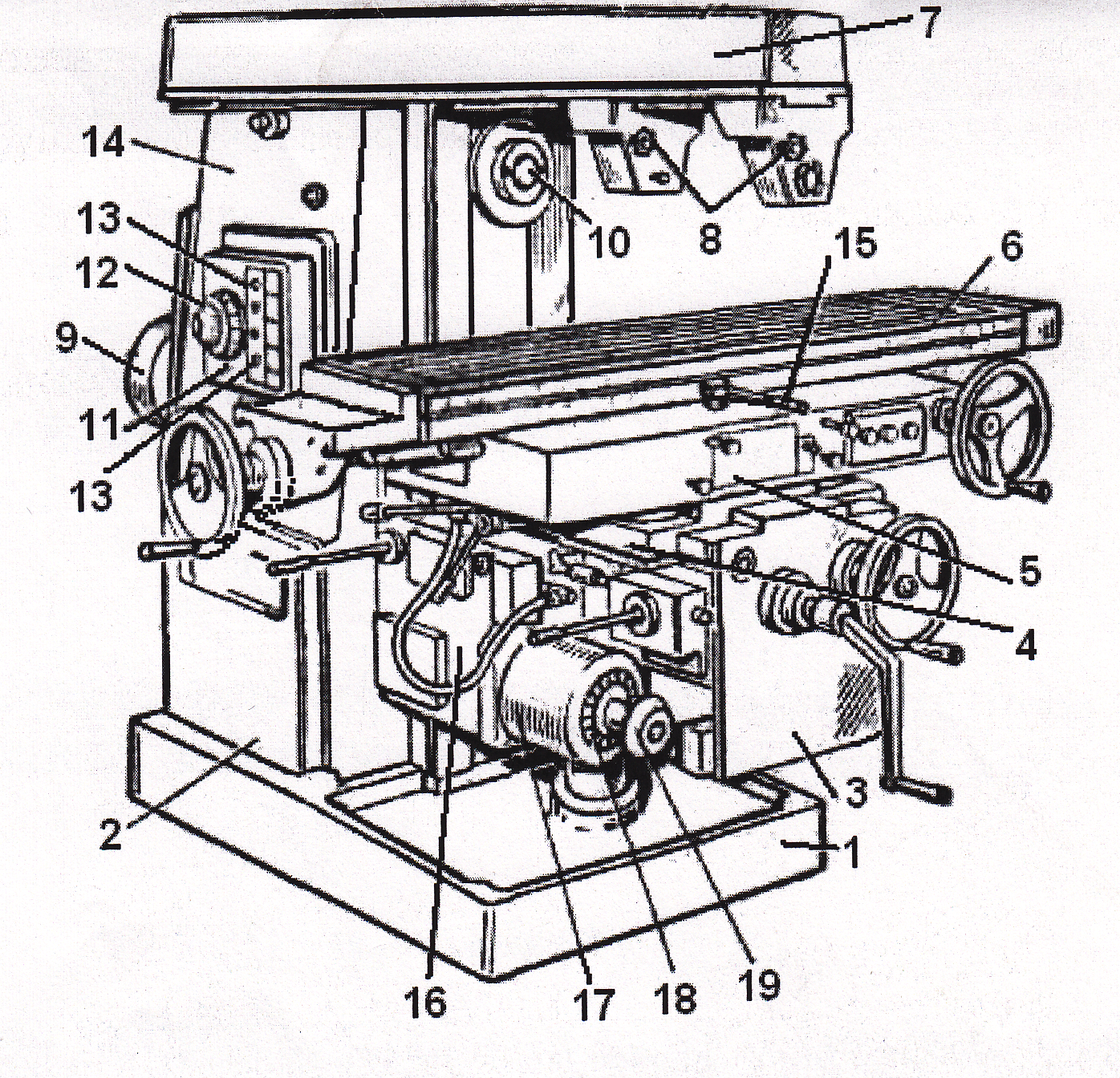

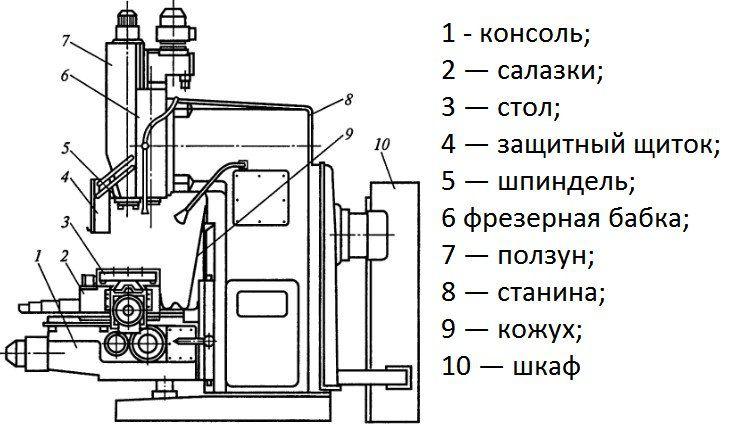

Устройство и основные узлы фрезерного оборудования консольного типа

-

Основание (опорная плоскость) – неподвижная цельнолитая конструкция из серого чугуна (преимущественно СЧ 21-40 и СЧ 15-32). Предназначена для фиксации станины, которая крепится болтами к верхней части основания. В подстанинном пространстве может быть размещена емкость для сбора охлаждающей жидкости и электронасосы.

-

Станина – важнейший элемент оборудования, который связывает воедино все узлы и механизмы станка и принимает на себя всю нагрузку. Представляет собой сварную или литую неподвижную конструкцию, усиленную ребрами жесткости. Внутри располагается коробка скоростей, объединенная с коробкой переключения, и блок с электрооборудованием.

Для отливки используется серый чугун, для сварки – сталь 3 и 4. Стальные станины уступают в жесткости и надежности чугунным, зато отличаются меньшим весом.

Для отливки используется серый чугун, для сварки – сталь 3 и 4. Стальные станины уступают в жесткости и надежности чугунным, зато отличаются меньшим весом.

Сварное основание станка и станина с ребрами жесткости

Линейные направляющие для фрезерных станков

-

Консоль – узел, присутствующий во фрезерных обрабатывающих центрах консольного типа. Отливается из чугуна и перемещается параллельно станине по вертикальным направляющим. На боковой поверхности консоли расположена коробка подачи, а верхней части размещаются салазки, по которым движется рабочий стол с закрепленной на нем заготовкой.

-

Стол – рабочая поверхность с прижимной оснасткой для фиксации заготовок, которая перемещается по салазкам. Может двигаться в продольном/поперечном/вертикальном направлениях и осуществляет подачу детали к режущему инструменту.

Поскольку фрезерная обработка требует высокой точности, одним из основных требований к столу является жесткость поверхности. Плоскость стола не должна вибрировать при работе фрезы, прогибаться под весом заготовки или допускать иную пластическую деформацию.

Поскольку фрезерная обработка требует высокой точности, одним из основных требований к столу является жесткость поверхности. Плоскость стола не должна вибрировать при работе фрезы, прогибаться под весом заготовки или допускать иную пластическую деформацию.

Рабочий стол с защитным алюминиевым покрытием для фрезерного обрабатывающего центра с ЧПУ

- приводы подачи / главного / вспомогательного движения;

- система сигнализации о неполадках в оборудовании;

- освещение рабочей зоны;

- прочие вспомогательные электроэлементы управления.

-

Шпиндель – относится к важнейшим узлам станка и предназначен для крепления фрезерного инструмента и придания ему вращательного движения. Представляет собой термически обработанный, сбалансированный вал из легированной стали, снабженный устройством для крепления фрезы.

От качества шпинделя зависит то, насколько высокоточно будет обработана заготовка.

От качества шпинделя зависит то, насколько высокоточно будет обработана заготовка.

Шпиндель для фрезерного станка вертикального типа

Фрезерный станок | Британика

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Всемирная история

- Этот день в истории

- Викторины

- Подкасты

- Словарь

- Биографии

- Резюме

- Популярные вопросы

- Обзор недели

- Инфографика

- Демистификация

- Списки

- #WTFact

- Товарищи

- Галереи изображений

- Прожектор

- Форум

- Один хороший факт

- Развлечения и поп-культура

- География и путешествия

- Здоровье и медицина

- Образ жизни и социальные вопросы

- Литература

- Философия и религия

- Политика, право и правительство

- Наука

- Спорт и отдых

- Технология

- Изобразительное искусство

- Всемирная история

- Britannica объясняет

В этих видеороликах Britannica объясняет различные темы и отвечает на часто задаваемые вопросы.

- Britannica Classics

Посмотрите эти ретро-видео из архивов Encyclopedia Britannica. - Demystified Videos

В Demystified у Britannica есть все ответы на ваши животрепещущие вопросы. - #WTFact Видео

В #WTFact Britannica делится некоторыми из самых странных фактов, которые мы можем найти. - На этот раз в истории

В этих видеороликах узнайте, что произошло в этом месяце (или любом другом месяце!) в истории.

- Студенческий портал

Britannica — это главный ресурс для учащихся по ключевым школьным предметам, таким как история, государственное управление, литература и т. д. - Портал COVID-19

Хотя этот глобальный кризис в области здравоохранения продолжает развиваться, может быть полезно обратиться к прошлым пандемиям, чтобы лучше понять, как реагировать сегодня. - 100 женщин

Britannica празднует столетие Девятнадцатой поправки, выделяя суфражисток и политиков, творящих историю.

- Спасение Земли

Британика представляет список дел Земли на 21 век. Узнайте об основных экологических проблемах, стоящих перед нашей планетой, и о том, что с ними можно сделать! - SpaceNext50

Britannica представляет SpaceNext50. От полёта на Луну до управления космосом — мы исследуем широкий спектр тем, которые подпитывают наше любопытство к космосу!

Содержание

Введение

Краткие факты

Связанный контент

Фрезерный станок Определение, процесс и типы

Фрезерная обработка, процесс фрезерования, горизонтальные и вертикальные фрезерные станки

Определение

Фрезерование — это процесс, выполняемый на станке, в котором фрезы вращаются для удаления материала с обрабатываемой детали в направлении угла с осью инструмента. С помощью фрезерных станков можно выполнять множество операций и функций, начиная от мелких объектов и заканчивая крупными.

С помощью фрезерных станков можно выполнять множество операций и функций, начиная от мелких объектов и заканчивая крупными.

Фрезерная обработка — один из самых распространенных производственных процессов, используемых в машиностроительных мастерских и на промышленных предприятиях для производства высокоточных изделий и деталей различных форм и размеров.

Фрезерный станок

Фрезерные станки также известны как многозадачные станки (MTM), которые представляют собой многоцелевые станки, способные также фрезеровать и обтачивать материалы. На фрезерном станке установлена фреза, которая помогает снимать материал с поверхности заготовки. Когда материал остынет, его удаляют из фрезерного станка.

Процесс измельчения

Фрезерный станок включает в себя следующие процессы или этапы резки:

Фрезы

В процессе фрезерования используется множество режущих инструментов. Фрезы, называемые концевыми фрезами, имеют на своих торцах специальные режущие поверхности, чтобы их можно было установить на заготовку путем сверления. Они также имеют расширенные режущие поверхности с каждой стороны для периферийного фрезерования. Фрезы имеют маленькие резцы на торцевых углах. Резцы изготовлены из высокопрочных материалов, которые долговечны и создают меньше трения.

Фрезы, называемые концевыми фрезами, имеют на своих торцах специальные режущие поверхности, чтобы их можно было установить на заготовку путем сверления. Они также имеют расширенные режущие поверхности с каждой стороны для периферийного фрезерования. Фрезы имеют маленькие резцы на торцевых углах. Резцы изготовлены из высокопрочных материалов, которые долговечны и создают меньше трения.

Отделка поверхности

Любой материал, проходящий через зону резания фрезерного станка, проходит через равные интервалы. Бокорезы имеют обычные гребни. Расстояние между гребнями зависит от скорости подачи, диаметра фрезы и количества режущих поверхностей. Это могут быть значительные перепады высоты поверхностей.

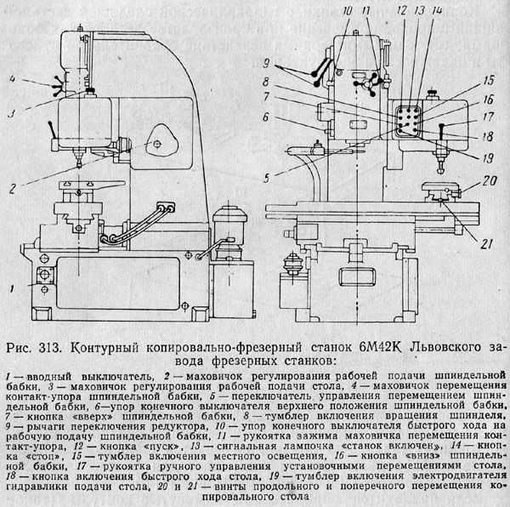

Групповое фрезерование

Это означает, что в установке, подобной горизонтальной фрезеровке, участвуют более двух фрез. Все фрезы выполняют однородную операцию, или также может быть возможно, что фрезы могут выполнять отдельные операции. Это важная операция для изготовления дубликатов деталей.

Это важная операция для изготовления дубликатов деталей.

Типы фрезерных станков

Двумя основными конфигурациями операций фрезерной обработки являются типы фрезерных станков. Это вертикальная мельница и горизонтальная мельница. Они более подробно обсуждаются ниже:

Вертикально-фрезерные станки

Вертикальная мельница имеет вертикально расположенную ось шпинделя и вращается, оставаясь на одной оси. Шпиндель также можно удлинить и выполнять такие функции, как сверление и резка. Вертикальная мельница также имеет две дополнительные категории: револьверная мельница и станина.

Револьверная мельница имеет стол, который перемещается перпендикулярно и параллельно оси шпинделя для резки материала. Однако шпиндель неподвижен. С его помощью можно выполнять два метода резки, перемещая колено и опуская или поднимая пиноль.

Другой — станок с лежанкой, в котором стол движется перпендикулярно оси шпинделя, а шпиндель движется параллельно его оси.