Станок резьбонакатный: Резьбонакатные и профиленакатные станки | «Вебер Комеханикс»

Содержание

Производитель высокоточных прямозубых и косозубых зубчатых колес

Главная продукт

Меню

- Home

- фирма

- продукт

- News

- ЭЛЕКТРОННЫЙ КАТАЛОГ

- видео

- Свяжитесь с нами

Лучшая распродажа

Результат 1 — 24 из 32

|

Результат 1 — 24 из 32

Контакты

886-4-7221234sales@yiehchen. com

com

No.112, Baosheng Rd., Changhua City, Changhua County 50089, Taiwan

Информация

Наши услуги

Copyright © 2022 Yieh Chen Machinery Co., Ltd.. All Rights Reserved.

UPW 12.5 станок резьбонакатный двухроликовый полуавтомат. Паспорт, схемы, характеристики, описание

Сведения о производителе резьбонакатного станка UPW 12.5 x 70

Производителем резьбонакатного станка UPW 12.5 x 70 является VEB Kombinat (ГДР) Umfortechnik Erfurt WEMA Bad Duben.

Станки, выпускаемые предприятием: VEB Kombinat (ГДР) Umfortechnik Erfurt WEMA Bad Duben

- UPW 12.5 x 70 полуавтомат резьбонакатный 125 кН, Ø 3..70, ГДР

- UPW 25 x 100 полуавтомат резьбонакатный 250 кН, Ø 10..100, ГДР

UPW 12.5 станок резьбонакатный (профиленакатный) двухроликовый полуавтомат. Назначение и область применения

Профиленакатные двухроликовые полуавтоматы UPW 12.5 являются универсальными машинами, предназначенными для получения различных профилей, точных крепежных, трапецеидальных и других резьб, мелкомодульных червяков, рифлений, обкатки (калибровки) цилиндрических и сферических тел пластическим деформированием — накатыванием при работе в полуавтоматическом цикле с ручной подачей заготовок.

Принцип работы и особенности конструкции станка UPW 12.5

Цикл работы станка полуавтоматический или автоматический, подача заготовок осуществляется вручную. Станок может быть оснащен загрузочным устройством и превращен в автомат.

Смазка полуавтоматов осуществляется автоматической системой. Высокая производительность, надежность и долговечность полуавтоматов обеспечена современными методами расчёта конструкции, применением при изготовлении деталей из качественных материалов, прогрессивными методами их обработки, точности сборкой.

Общий вид резьбонакатного станка UPW 12.5

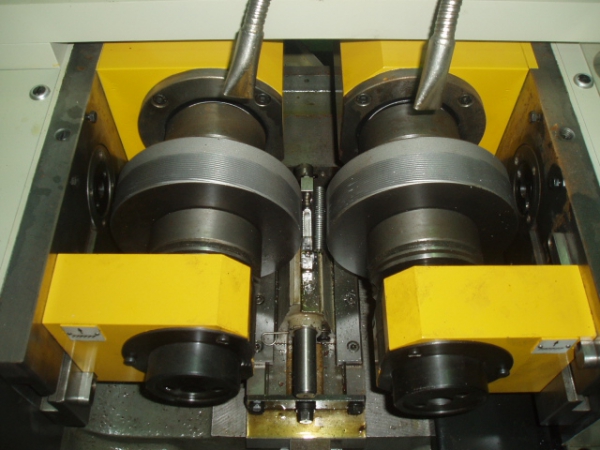

Фото резьбонакатного станка UPW 12.5 x 70

Фото резьбонакатного станка UPW 12.5 x 70

Фото резьбонакатного станка UPW 12.5 x 70

Фото резьбонакатного станка UPW 12.5. Смотреть в увеличенном масштабе

Фото резьбонакатного станка UPW 12.5 x 70

Фото резьбонакатного станка UPW 12.5 x 70

Фото резьбонакатного станка UPW 12. 5 x 70

5 x 70

Расположение основных узлов резьбонакатного станка UPW 12,5

Расположение основных узлов резьбонакатного станка UPW 12,5 x 70

Расположение основных узлов резьбонакатного станка UPW 12.5. Смотреть в увеличенном масштабе

- Шкала для установки салазок на диаметр накатываемой резьбы

- Поворотная ручка для установки длины хода салазок

- Гайка для крепления опоры

- Опора

- Гайка шлицевая самотормозящая

- Шпиндель накатной

- Стойка поддерживающего ножа

- Поддерживающий нож

- Деталь зажимная

- Шпиндельная бабка

- Винты для крепления бабки

- Винт крепежный

- Эксцентрик для установки параллельности шпинделей

- Гайка для фиксации аксиального положения шпинделя

- Муфта для сцепления шпинделей

- Поворотная ручка для радиального перемещения шпинделей

- Винт для установки длины хода салазок

- Винт для установки салазок на диаметр накатываемой резьбы

- Общий выключатель Нр3

- Кнопка D4 для включения насосов гидросистемы и охлаждающей жидкости

- Кнопка D3 для выключения насосов гидросистемы и охлаждавшей жидкости

- Кнопка D6 для включения подачи салазок

- Кнопка D5 для включения отвода салазок

- Многопозиционный переключатель WS 3 для установки времени накатки

- Многопозиционный переключатель WS 2 для установки автоматического цикла

- Клапан VD 2 для установки усилия накатки

- Манометр для проверки усилия накатки

- Запорный кран манометра

- Кнопка нажимная D2 для включения двигателя накатных шпинделей

- Кнопка нажимная DI для выключения двигателя шпинделей

- Многопозиционный переключатель WS I для установки направления вращения шпинделей

- Поворотная ручка для установки скорости шпинделей

- Кнопка ножная D 7 для включения подачи салазок

- Поворотная ручка Ро I для установки времени накатки

- Поворотная ручка Ро 2 для установки времени, требуемого на замену детали

- Рычаг для перемещения салазок /при корректировке резьб/

- Кнопка Е5 для включения двигателя шпинделей /при корректировке резьб/

- Кнопка D8 для переключения направления вращения шпинделей и уменьшения усилия накатки

- Многопозиционный переключатель WS 4 для выключения одновременно двигателя шпинделей и салазок при уменьшении усилия накатки

- Клапан VW 2 для установки величины подачи салазок

- Рычаг для переключения салазок с быстрого хода на рабочую подачу

- Дроссель VDr для замедления обратного хода салазок

- Лампочка сигнальная

- Кнопка D10 — аварийная

- Счетное устройство

- Салазки

- Указатель, показывающий скорость шпинделей

- Генератор к указателю, показывающему скорость шпинделей

- Двигатель накатных шпинделей

- Двигатель гидронасоса

- Насос охлаждающей жидкости

- Насос, обеспечивающий смазывание

- Механизм цепной передачи, регулирование бесступенчатое

- Кран для выключения подачи охлаждающей жидкости

- Гидробак

- Бак под охлаждающее и смазочное масла

- Штепсельная розетка для подключения местного освещения станка

- Штепсельная розетка для подключения устройства для аксиального перемещения детали

- Ручка звездообразная для установки уменьшенного усилия накатки

Работа станка

Представляется возможность установить следующие виды работы станка:

- Накатка в ручном режиме

- Накатка в полуавтоматическом режиме

- Накатка в автоматическом режиме

Управление станком осуществляется гидравлически.

Установка деталей в рабочее пространство станка производится по всем трем видам обработки вручную.

Накатка в ручном режиме

Установить многопозиционный переключатель WS 2 /25/ в положение автоматика — «О».

Включить двигатель накатного шпинделя нажимом кнопки D2 /29/. Направление вращения накатных шпинделей устанавливается с помощью многопозиционного переключателя WS I /31/. Скорость шпинделей устанавливается путем поворачивания маховичка /32/.

Затем следует установить деталь, открыть кран подачи охлаждавшей жидкости в включить процесс накатки нажимом кнопке D6 /22/. Салазки перемещаются к детали. Профиль накатных роликов внедряется в деталь до достижения глубины накатываемого профиля.

При нажиме кнопки D5 /23/ процесс накатки прерывается. Салазки на быстром ходу отходят в исходное положение. Накатанная деталь снимается.

Накатка в полуавтоматическом режиме

При накатке, производимой в полуавтоматическом цикле, процесс накатки включается от нажима кнопки D7 /33/. Время накатки устанавливается путем поворачивания ручки Ро I /34/.

Время накатки устанавливается путем поворачивания ручки Ро I /34/.

Салазки перемещаются к изделию, после чего происходит накатка профиля.

После срабатывания реле времени ZR I процесс накатки выключается автоматически и салазки отходят в исходное положение.

Следовательно, при работе в полуавтоматическом цикле включается только подача салазок от нажима ножной кнопка D7, в то время когда отход салазок в исходное положение осуществляется автоматически.

Накатка в автоматическом режиме

При накатке, производимой на автоматическом цикле, следует установить многопозиционный переключатель WS 2 /25/ в положение «автоматика», установить время накатки путем поворачивания ручки Ро 1 /34/ и время, требуемое на замену детали поворотом ручки Ро 2 /35/.

При нажиме кнопки D6 /22/ салазки перемещаются к детали и по истечении установленного времени накатки салазки отходят в исходное положение.

По истечении времени, требуемого на замену детали, салазки перемещаются в рабочее положение.

Корректировка накатанных резьб

При наладке станка попадаются детали, диаметр которых слишком большой. В таком случае представляется возможность корректировки резьбы. При корректировке резьбы деталь следует уложить на опорный нож. Затем следует повернуть рычаг /36/ влево, после чего салазки перемещаются к детали. В зависимости от положения данного рычага представляется возможность ускорить или замедлить ход салазок. При прикосновении профиля накатного ролика к детали необходимо включить двигатель М1 /37. Деталь начинает вращаться, после чего рычаг /36/ следует переключить влево, в исходное положение для установленного усилия накатки. Переключение рычага в исходное положение производится кнопкой D7 /33/. По истечении установленного времени накатки, установленного поворотной ручкой Ро /34/, процесс накатки выключается автоматически от импульса реле времени I.

Салазки перемещаются в исходное положение. Следует учесть, что неоднократная корректировка профиля ведет к разрушению последнего. При любом холодном формировании металла уплотняется его поверхность. Неоднократная или продолжительная накатка повлечет за собой превышение накатоспособности материала вследствие чего на поверхности материала получаются риски и материал расслаивается.

При любом холодном формировании металла уплотняется его поверхность. Неоднократная или продолжительная накатка повлечет за собой превышение накатоспособности материала вследствие чего на поверхности материала получаются риски и материал расслаивается.

Накатка червячного и подобного профиля

При накатке глубокого профиля деталь во время накатки дополнительно выполняет аксиальное движение. Это движение выполняется до получения полной глубины профиля. Но для того, чтобы детали при накатке не выходили за пределы инструмента следует производить следующие приемы. Профиленакатной станок модели UPW 25×100 оснащенный устройством для снижения усилия накатки, с успехом может быть использован для накатки глубокого профиля. Во время накатки, когда деталь начинает выходить за пределы инструмента, следует нажать кнопку D8 /38/, переключая направление вращения шпинделей, и уменьшить усилие накатка примерно до 2000 кг путем поворота звездообразной ручки /39/. При изменении направления вращения шпинделей деталь вращается в противоположном направле-нии при одновременном повышении усилия накатки. До выхода детали за пределы инструмента на противоположной стороне, следует нажать кнопку D8 /38/, давая импульс к изменению направления вращения шпинделей.

До выхода детали за пределы инструмента на противоположной стороне, следует нажать кнопку D8 /38/, давая импульс к изменению направления вращения шпинделей.

Эти приемы следует выполнять до полной накатки профиля. Рекомендуется производить накатку червячного профиля во вращающихся центрах.

Для предотвращения аксиального перемещения детали при включении процесса накатки следует включить могопозиционный переключатель WS 4 /39/, вследствие чего при отходе салазок одновременно выключается двигатель шпинделей.

Кинематическая схема резьбонакатного станка UPW 12,5

Кинематическая схема резьбонакатного станка UPW 12,5

Кинематическая схема резьбонакатного станка UPW 12.5. Смотреть в увеличенном масштабе

Мнемонические изображения резьбонакатного станка UPW 12,5

Мнемонические изображения резьбонакатного станка UPW 12.5. Смотреть в увеличенном масштабе

Мнемонические изображения резьбонакатного станка UPW 12,5

Мнемонические изображения резьбонакатного станка UPW 12. 5. Смотреть в увеличенном масштабе

5. Смотреть в увеличенном масштабе

Гидравлическая схема резьбонакатного станка UPW 12.5

Гидравлическая схема резьбонакатного станка UPW 12.5. Смотреть в увеличенном масштабе

Гидравлическая схема резьбонакатного станка UPW 12.5

Гидравлическая схема резьбонакатного станка UPW 12.5. Смотреть в увеличенном масштабе

Гидравлическая схема резьбонакатного станка UPW 12.5

Гидравлическая схема резьбонакатного станка UPW 12.5. Смотреть в увеличенном масштабе

Технические характеристики резьбонакатного станка UPW 12.

5

5

| Наименование параметра | UPW 12.5 x 70 | UPW 25 x 100 |

|---|---|---|

| Основные параметры станка | ||

| Усилие накатывания, кН (тс) | 5..125 (0,5..12,5) | 5..250 (0,5..25) |

| Наибольший диаметр накатываемой заготовки радиальным способом, мм | 3..70 | 10..100 |

| Наибольший шаг накатываемой резьбы, мм | 4 | 8 |

| Наибольшая длина накатываемой резьбы радиальным способом, мм | 125 | 180 |

| Наибольшая длина накатываемой резьбы радиально-осевым способом, мм | 2000 | 2000 |

| Диаметр накатных роликов, мм | 195 | 230 |

| Диаметр шпинделей под накатные ролики, мм | 63 | 80 |

| Длина посадочного места на шпинделях, мм | 125 | 180 |

| Высота осей шпинделей над станиной, мм | 160 | 180 |

| Расстояние между осями накатных роликов, мм | 130. .240 .240 | 150..320 |

| Наибольший ход салазок подвижной головки, мм | 0..15 | 0..25 |

| Частота вращения шпинделей, об/мин | 20..90 | 20..90 |

| Привод станка | ||

| Количество электродвигателей | ||

| Электродвигатель главного привода, кВт (об/мин) | 4 | 7,5 |

| Электродвигатель гидропривода, кВт (об/мин) | 1,5 | 2,2 |

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,13 | 0,13 |

| Электродвигатель насоса смазки, кВт (об/мин) | ||

| Электродвигатель вентилятора, кВт (об/мин) | ||

| Габарит и масса станка | ||

| Габариты станка (требуемая площадь), мм | 1350 х 1080 | 1570 х 1230 |

| Масса станка, кг | 2100 | 3400 |

Связанные ссылки

Tesker Модель 200E 2-Die | Резьбонакатные станки

Модель Tesker 200E представляет собой экономичный резьбонарезной станок с двумя матрицами и мощными роликами с высоким крутящим моментом, созданными для легкой и долговечной работы.

| Тип | Подача и сквозная подача |

| Вместимость | 2 дюйма |

| Давление прокатки | Регулируется до 24 000 фунтов. |

| Двигатели | |

|---|---|

| Привод шпинделя | 15 л.с. |

| Охлаждающая жидкость | 1/4 л.с., емкость 50 галлонов |

| Матрицы | |

| Максимальный диаметр | 6 дюймов |

| Максимальная ширина лица | 3-1/2″ |

| Размер шпинделя | 1-1/2″ (доступны другие размеры) |

| Скорости шпинделя | Переменная |

| Скорость вращения шпинделя | 45–200 (доступны другие скорости) |

| Размеры пола | |

| Ширина | 56 дюймов |

| Длина | 66 дюймов |

| Высота | 62 дюйма |

| Вес | 3000 фунтов. |

| Все модели подключены по стандартам NFPA 79 для работы от 480 В, 3 фазы, 60 Гц. Другие напряжения доступны за дополнительную плату. | |

| Технические характеристики могут быть изменены без предварительного уведомления. | |

| Обратите внимание, что в зависимости от выполняемой работы могут потребоваться крепления и дополнительные ограждения. Tesker Manufacturing Corporation не несет ответственности за крепления или ограждения, разработанные, изготовленные или установленные кем-либо, кроме Tesker Manufacturing Corporation. | |

Tesker, модель 200E, 2 матрицы, стандартное оборудование

+ Тахометр оборотов шпинделя

+ Гидравлический стопорный блок тяги в сборе

Tesker, модель 200E, 2 матрицы Доступные опции

+ 2 сервопривода

+ Радиальное соединение матрицы

+ Г-образная передняя опора, включая переднее приспособление для подачи прутка

+ Подпружиненный задний стопор в сборе с основанием

+ Прижим детали с подпружиненным стопором

+ Блок гидравлического стопора поперечной тяги в сборе

+ Автоматическая система масляной смазки Versa III

+ Устройство ручной смазки 1 впрыском масла

+ Закрытый индикатор схождения

+ Наружные опоры роликов (1 комплект/2 шт.

)

)

+ Центр Стойки (1 комплект/2 шт.)

+ Центральная опорная трубка (необходима 1 для каждого размера)

+ Верхний опорный держатель

+ Приспособления для подачи и приема

Оборудование Truform Архив роликов с плоской резьбой

Оборудование Truform Оборудование роликов с плоской резьбой Архив — Оборудование Труформ

Фильтровать по

КатегорияОборудование для холодной штамповкиВысокоскоростное сортировочное оборудование— Система с вращающейся шкалой— Тип со стеклянной шкалой— Тип V-Track— Сортировщики рулоновОборудование для производства аэрокосмических крепежных деталей— Станки для точения, сверления и протяжки— Станки для прокатки филе— Токарно-сверлильный станок с головкой— Токарный станок с двумя суппортами— Сверление, развертывание и нарезные станкиОборудование для нарезки резьбы и профилегибки— Комплекты для модернизации для быстрой установки— Резьбонарезные ролики с плоскими плашками— Планетарные резьбонарезные валики— 2 роликовые системы подачи и сборки— Машины для сборки шайб— Ориентация и подача шпилекОбжимное оборудованиеОборудование для обжима гаекНарезное оборудование— Изогнутый хвостовик— РеверсивноеОборудование для сварки трениемНаводочное оборудованиеАксессуары— Детали Центрифуги — масляные центрифугиПроизводительHCCCMJern YaoEarlsdon TechJian HwaCharng GueyTOPYuan YuMule TechnologySanmeiMEGAMing TengUQueen

Поиск по ключевым словам

Серия CGR – высокоскоростной автоматический резьбонарезной ролик

Доступны различные размеры Диаметр заготовки от 3 мм до 24 мм Длина заготовки от 8 мм до 200 мм.

..

..Узнать больше

Серия CGR – автоматическая

Доступны различные размеры Диаметр заготовки 4–32 мм Длина заготовки 10–300 мм…

Узнать больше

ТХИ-18Р, 20Р, 22Р, 25Р

Для деталей до M18-M27 Длина до 300 мм Высокопроизводительная универсальная и мощная прокатка…

Узнать больше

ТХИ-16R2015

Детали до M16 Максимальная длина 150 мм Защитная крышка с электроприводом открывания/закрывания Пересмотренная установка механизма подачи деталей…

Узнать больше

ТХИ-16Р

Для деталей M16 Длина до 150 мм Резьбонакатная обработка для размеров M16 в…

Узнать больше

ТХИ-Р2000

Для деталей M12 Длиной до 100 мм Высокоскоростной высокопроизводительный станок с дополнительным увеличенным рабочим…

Узнать больше

Загрузить еще…

WE ARE

TRUFORM

Truform Equipment занимается поставкой лучшего в своем классе производственного оборудования со всего мира на рынок Северной Америки с 1996 года. С момента основания мы продолжаем развиваться как лидер отрасли в области холодной штамповки и крепежа. технологии. Мы гордимся своей способностью решать задачи быстрого развития, как это происходит на мировом рынке, при этом снижая затраты и повышая производительность для наших клиентов без ущерба для качества или производительности.

С момента основания мы продолжаем развиваться как лидер отрасли в области холодной штамповки и крепежа. технологии. Мы гордимся своей способностью решать задачи быстрого развития, как это происходит на мировом рынке, при этом снижая затраты и повышая производительность для наших клиентов без ущерба для качества или производительности.

Узнать больше

Подпишитесь на нашу электронную рассылку

Будьте в курсе последних новостей, обновлений оборудования и новейших технологий. Зарегистрируйтесь прямо здесь.

*

Постоянное контактное использование. Пожалуйста, оставьте это поле пустым.

Отправляя эту форму, вы соглашаетесь получать маркетинговые электронные письма от: Machinery Exchange International, 7156 W. 127th Street., Palos Park, IL, 60463. Вы можете отозвать свое согласие на получение электронных писем в любое время, используя Ссылка SafeUnsubscribe®, которая находится внизу каждого электронного письма.

внешний диаметр 150 мм или 5,9 дюйма)

внешний диаметр 150 мм или 5,9 дюйма) внешний диаметр 80 мм или 3-1/8 дюйма)

внешний диаметр 80 мм или 3-1/8 дюйма) ..

..