Станок своими руками токарно фрезерный станок по: Как изготовить токарно-фрезерный станок по дереву с ЧПУ своими руками

Содержание

Как изготовить фрезерный и токарный станок по дереву своими руками :: SYL.ru

Лоферы на платформе — главный тренд и новинка осени: как вписать их в свой образ

Мед, фондю и вишня в шоколаде: самые элегантные цвета волос из трендов осени

Масло ши устраняет раздражение: пять веществ, которые обновляют сухую кожу

Элегантное пальто и другие красивые наряды для полных модниц на осень

Брючный костюм в офис на осень даме размера плюс-сайз: тренды, секреты выбора

Как создать собственный оригинальный стиль после 50: модные фишки

Кошачий наполнитель, сода, морозилка: как покупать винтажную одежду с умом

Тенденции свитеров осени-зимы и правила составления образов с ними

«Она считала меня мальчиком»: Максим Аверин о своих чувствах к Марии Ароновой

Модные стрижки осени: не требующие ухода прически в офис для дам всех возрастов

Автор Анна Кмета

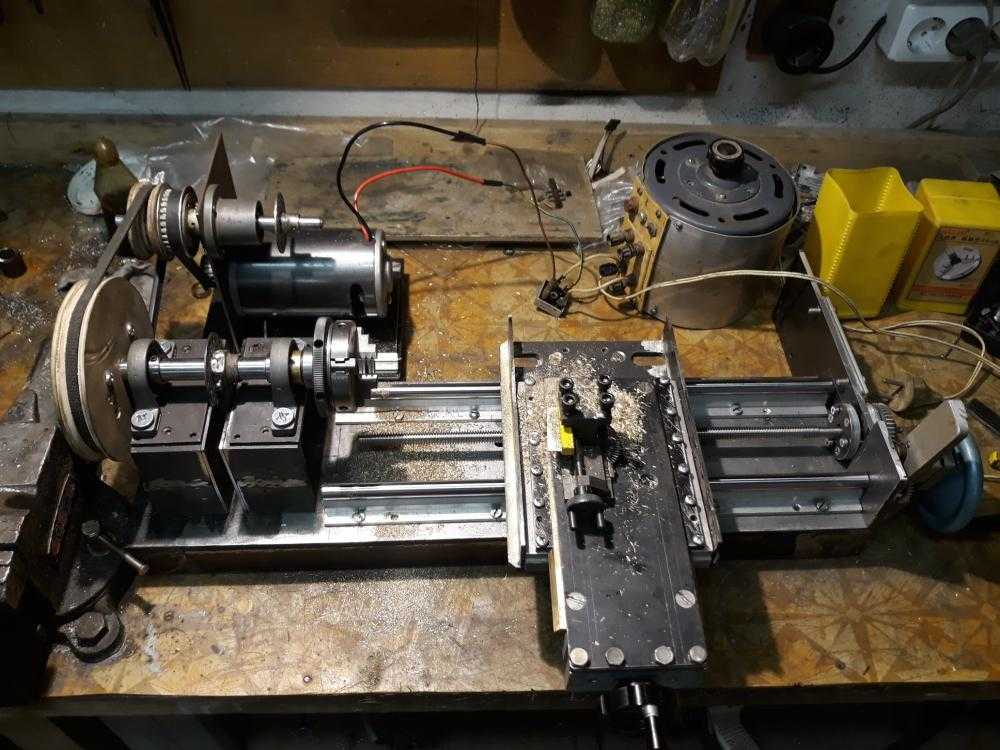

На сегодняшний момент производителями предлагается много разнообразных промышленных моделей токарных и фрезерных станков по дереву. Правда, они являются громоздкими и дорогими, да и в домашней мастерской вряд ли будут смотреться. При желании можно собрать фрезерный или токарный станок по дереву своими руками. Это не является таким уж сложным процессом.

Правда, они являются громоздкими и дорогими, да и в домашней мастерской вряд ли будут смотреться. При желании можно собрать фрезерный или токарный станок по дереву своими руками. Это не является таким уж сложным процессом.

Изготовление токарного станка. Описание методики

Простой станок токарный по дереву можно изготовить самостоятельно, если есть небольшой электродвигатель (до 500 Вт) и подручные материалы. Желательно, чтобы человек, который конструирует указанное оборудование, имел некоторые навыки в данной области.

Чтобы соорудить токарный станок по дереву своими руками, необходимы станина, электродвигатель, заменяющий передний узел со шпинделем, задняя бабка и подручник. Рассмотрим процесс изготовления подробнее.

- Изначально подготавливают вал электродвигателя, то есть осуществляют установку на него планшайбы или стального центра с резьбой. Это несложно сделать. Второй центр устанавливают в трубку задней бабки.

- Станину делают из двух уголков 50 х 30 мм, длина которых 150 мм. К ней двигатель крепят болтами. Центр задней бабки обязательно должен совпадать с серединой вала двигателя. Данное условие является важным, когда изготавливается токарный станок по дереву своими руками.

- Заднюю бабку собирают, используя два вертикальных и два горизонтальных уголка. Также прикрепляют трубу для шпинделя. В нее вставляется болт диаметром 12 мм, головку которого нужно заточить под углом 90° — она будет исполнять роль центра шпинделя.

- Далее необходимо прикрепить бабку к станине. Трубку надо приварить к полкам верхней стойки, которая прикреплена к горизонтальным уголкам.

- Подручник делается из стального стержня с фаской и отверстием, которое предназначено для прикрепления линейки опорной. Чтобы его изготовить, нужно к длинному уголку вертикально приварить трубку со стопорным винтом. В нее затем необходимо вставить стержень подручника.

- Шпинделем передней бабки служит ротор двигателя с укрепленной на нем планшайбой, в которой нужно просверлить несколько отверстий: у центра — для вилки, и с края — для укрепления детали при помощи шурупов.

Фрезерный станок по дереву: способ конструирования

Так же можно изготовить и фрезерный станок по дереву своими руками. Его основной принцип действия и технические элементы будут такими же, как и у промышленного аналога. Также он имеет схожий патронный и прижимной механизм.

Ведущий центр этой конструкции можно соорудить по-разному:

- При первом способе следует насадить на вал тонкостенную стальную трубку. Хотя этот метод и очень прост, он имеет свои недостатки: во-первых, отсутствует возможность обработки заготовки меньшей по диаметру, чем диаметр трубки изнутри. Во-вторых, возникают сложности при необходимости быстрого демонтажа.

При другом способе заготовку нужно крепить к планшайбе, используя шурупы, пропускаемые сквозь проделанные в ней отверстия. В данном методе недостатком является то, что возникают трудности при фрезеровании деталей меньшим диаметром, чем диаметр планшайбы. Можно сделать специальный патрон. В этом случае, во-первых, возникают проблемы с его изготовлением, так как это довольно сложно, а во-вторых, появляется необходимость обработки заготовок под этот патрон.

В этом случае, во-первых, возникают проблемы с его изготовлением, так как это довольно сложно, а во-вторых, появляется необходимость обработки заготовок под этот патрон.

Ведомый (задний) центр, предназначенный для крепежа длинных заготовок, располагается на задней бабке. Электродвигатель крепится на раме.

Итог

Из всего вышеизложенного можно сделать заключение о том, что изготовить фрезерный и токарный станок по дереву своими руками не так трудно, необходимы желание и некоторые технические знания.

Похожие статьи

- Фрезерно копировальный станок по дереву своими руками

- Балясины из дерева своими руками: фото, разновидности, инструменты и пошаговая инструкция по изготовлению

- Как сделать самодельный токарный станок?

- Настольные токарные станки по металлу: советы по выбору и отзывы.

Настольный токарный станок по металлу своими руками: чертежи

Настольный токарный станок по металлу своими руками: чертежи - Токарные работы по дереву: история развития, инструменты, детали и материалы, правила безопасности

- Простой отрезной станок из болгарки своими руками: описание, фото, чертежи

- Деревообрабатывающие комбинированные станки: обзор, виды и отзывы

Также читайте

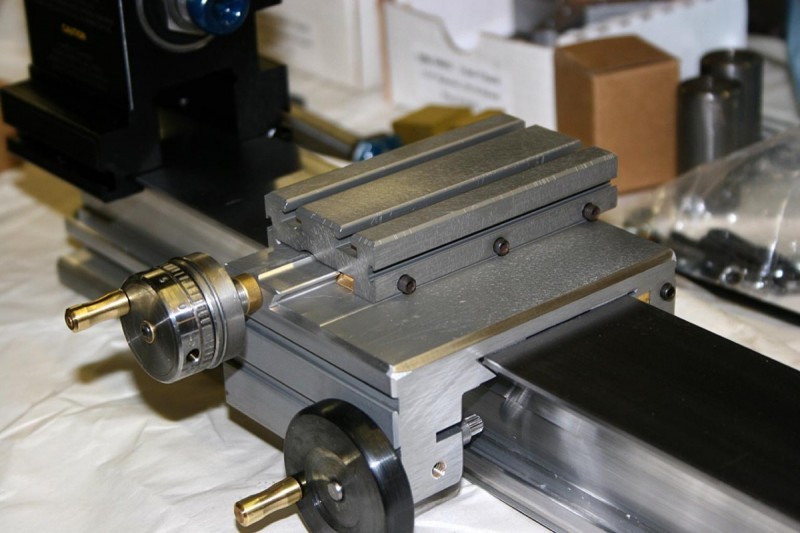

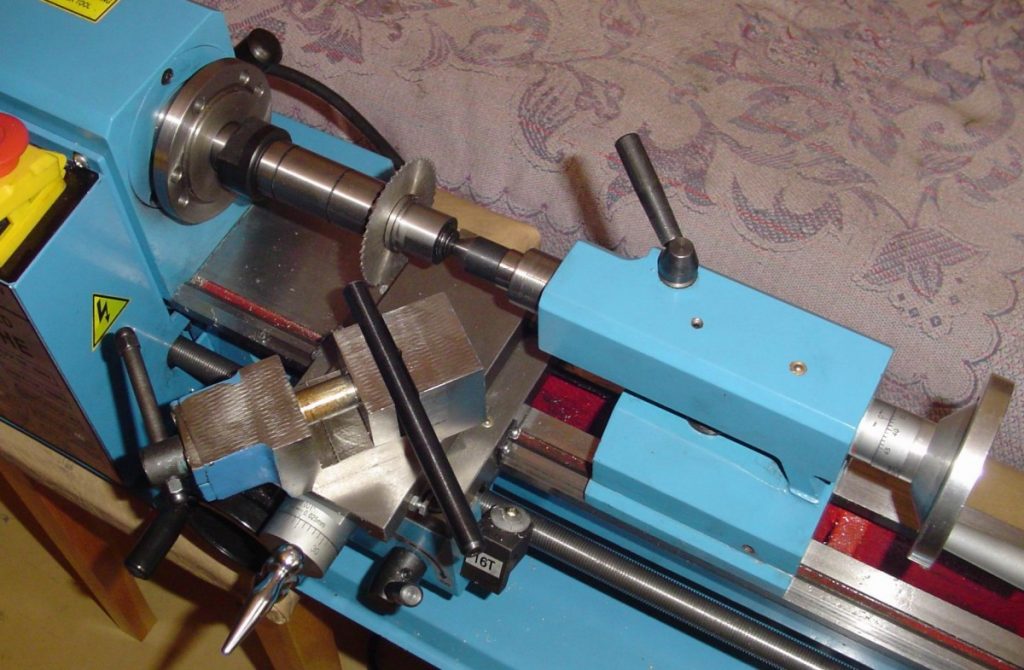

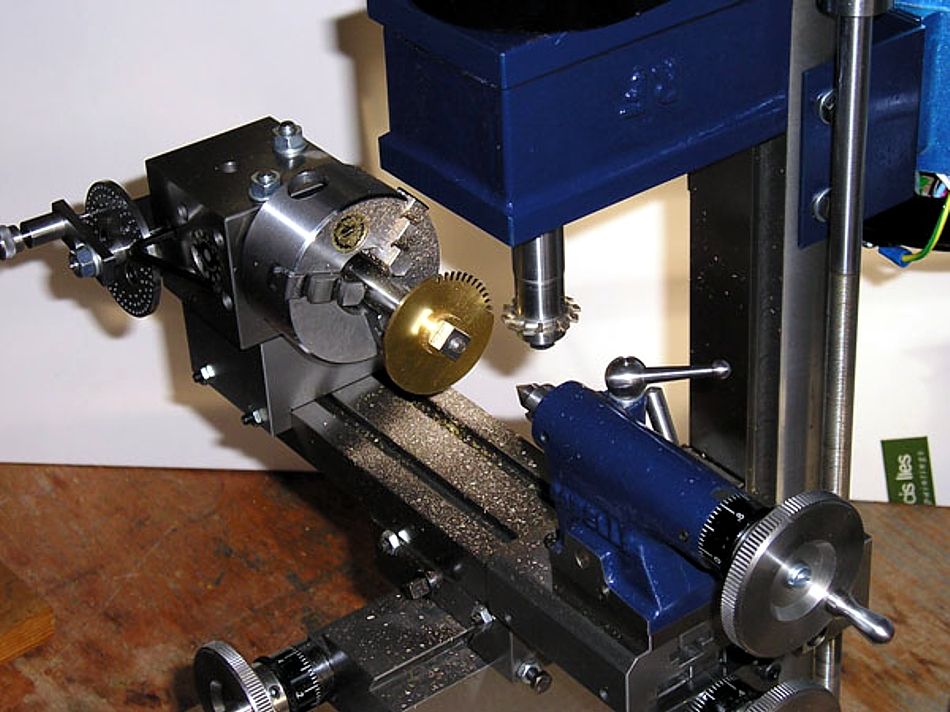

Станок токарно-фрезерный по металлу с ЧПУ для дома сделать самому своими руками

Токарно-фрезерные станки позволяют заниматься обработкой металлических изделий. За счет ЧПУ есть возможность дистанционно управлять инструментом. Непосредственно обработка материала осуществляется при помощи фрезы. Отличаются станки между собой по мощности двигателя, а также форме стойки.

Также различают модификации с горизонтальным и вертикальным расположением шпинделя. Еще важно отметить, что пиноли могут быть фиксированного либо подвижного типа. Чтобы узнать больше информации о сборке станков, необходимо рассмотреть конкретные конфигурации.

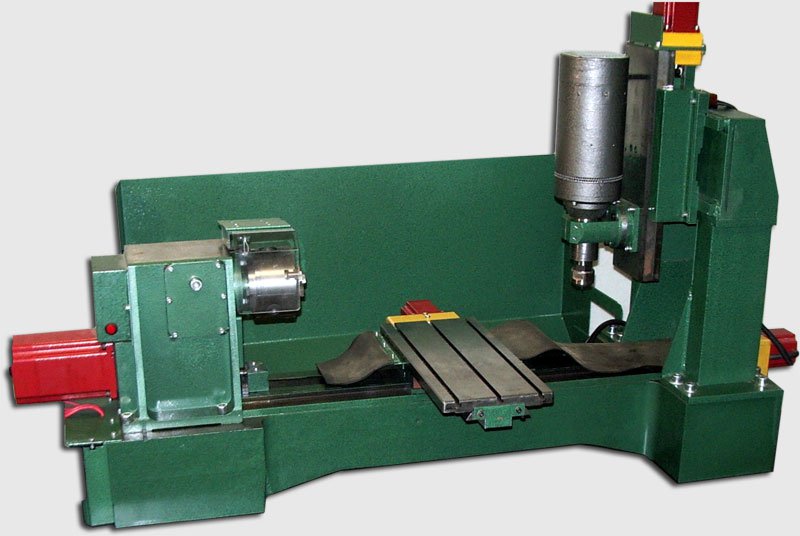

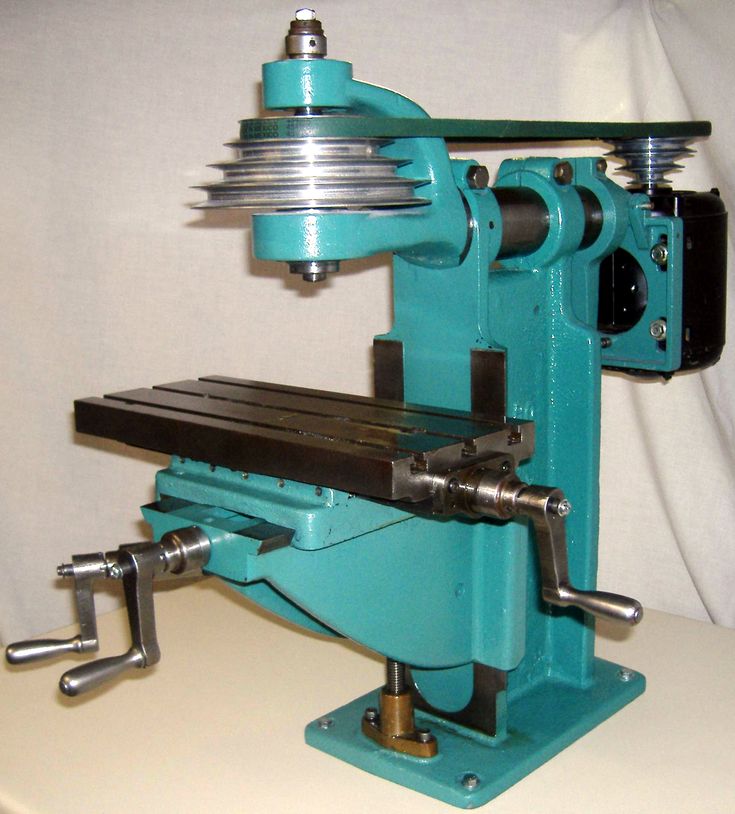

Горизонтально-фрезерный станок

Сделать данного типа токарно-фрезерный станок по металлу своими руками довольно просто. Двигатель в данном случае можно использовать небольшой мощности. Непосредственно фреза подбирается на 0.7 см. Однако в данном случае многое зависит от толщины будущих заготовок. В первую очередь для сборки собирается станина. Для этого потребуются металлические листы толщиной до 1.4 мм.

Непосредственно пиноль для станков данного типа целесообразнее подбирать фиксированного типа. Направляющие можно приваривать только после опорных стоек. Если рассматривать простую модель, то стол делается без роликового механизма. С целью контроля положения фрезы применяются подъемные устройства. На рынке чаще всего продаются модификации с гидравлическими механизмами.

Вертикально-фрезерные устройства

Собирается данного типа станок (токарно-фрезерный) по металлу на базе коллекторного двигателя. Мощность его обязана составлять не менее 4.5 кВт. Все это позволит развивать большую скорость вращения шпинделя. Чтобы зафиксировать рабочую платформу, делается в первую очередь станина.

Особое внимание на этом этапе следует уделить нижней раме. С целью фиксации пиноли часто к стойке приваривают отдельную пластину. Для ее крепления на станке не обойтись без сварочного инвертора. Непосредственно направляющие фиксируются под шпинделем. Механизм для контроля фрезы можно подбрить гидравлического типа. Также специалисты советуют рассмотреть варианты с маховиками. В этом случае над станиной уславливается шкифт.

Универсальные модели

Универсальный станок (токарно-фрезерный) по металлу собирается с фиксированными фланцами. Пиноли чаще всего подбираются с люнетом. Непосредственно суппорт для станка устанавливается продольного типа. Чтобы фиксировать материал, используются боковые стойки. Двигатель располагается в нижней части конструкции. ЧПУ в данном случае находится рядом с ним.

Чтобы фиксировать материал, используются боковые стойки. Двигатель располагается в нижней части конструкции. ЧПУ в данном случае находится рядом с ним.

Перед установкой люнета важно закрепить направляющие. Для этого стандартно используется сварочный инвертор. Фланец целесообразнее подбирать небольших размеров. Электродвигатель на универсальный станок (токарно-фрезерный) по металлу подходит коллекторного типа. Мощность его максимум должна составлять 4.5 кВт. В среднем частота у таких устройств колеблется в районе 3 тыс. оборотов в минуту. Все это позволяет обрабатывать металлические заготовки различной толщины.

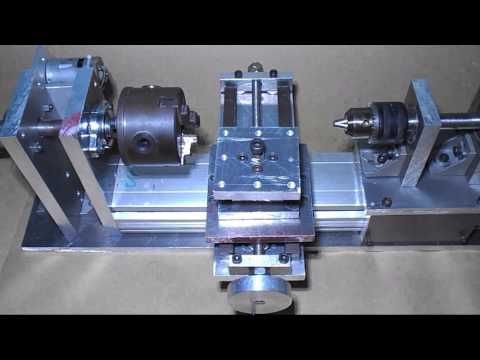

Мини-модель

Сделать мини токарно-фрезерный станок по металлу довольно просто. Чаще всего он собирается с асинхронным двигателем не большой мощности. Непосредственно суппорт для модели подбирается продольного типа. Фиксироваться он обязан сразу за направляющими. Стойку можно сделать с роликовым механизмом. Для удобства эксплуатации инструмента привариваются боковые поры. Нижний блок указанных устройств представляет собой цельносварную раму. С целью регулировки положения фрезы подойдет обычный люнет.

Нижний блок указанных устройств представляет собой цельносварную раму. С целью регулировки положения фрезы подойдет обычный люнет.

Устройства с горизонтальным шпинделем

Модификации с горизонтальным шпинделем являются очень распространенными. Электродвигатель для станков используется, как правило, коллекторного типа. С целью фиксации шкифа применяется прижимная пружина небольшого диаметра. Для защиты механизма контроля фрезы используется кожух. Направляюще у моделей устанавливаются за суппортом.

Непосредственно упоры нужно приваривать к стойке при помощи сварочного инвертора. Перед этим для модели собирается стойка. В качестве рабочей зоны можно использовать небольшую пластину из нержавеющей стали. ЧПУ обязано располагаться вместе с двигателем. Пиноль для моделей данного типа подойдет с осевым штифтом. С целью защиты рук во время работы с материалом используются пластины выгнутой формы. Зафиксировать их можно на верхней стойке при помощи винтов.

Модели с вертикальным шпинделем

Токарно-фрезерный станок по металлу для дома с вертикальным шпинделем позволяет очень быстро обрабатывать заготовки небольшой толщины. Основным недостатком конструкции являются громоздкие размеры. В данном случае двигатели применяются как коллекторного, так и асинхронного типа. В среднем мощность их равняется не более 3.5 кВ. Для того чтобы сделать станину для модели, потребуются листы металла с толщиной 1.5 мм. Несущая плита может устанавливаться непосредственно на раму. Для фиксации фрезы используются фланцы.

Основным недостатком конструкции являются громоздкие размеры. В данном случае двигатели применяются как коллекторного, так и асинхронного типа. В среднем мощность их равняется не более 3.5 кВ. Для того чтобы сделать станину для модели, потребуются листы металла с толщиной 1.5 мм. Несущая плита может устанавливаться непосредственно на раму. Для фиксации фрезы используются фланцы.

Направляющие в данном случае устанавливаются только после суппорта. Для повышения устойчивости конструкции часто привариваются боковые стойки. Также важно отметить, что пиноль на станок (токарно-фрезерный) по металлу целесообразнее подбирать подвижного типа. Для защиты рук во время работы устанавливаются щитки. Как правило, они используются небольшой толщины. Для их фиксации на верней стойке используются винты.

Станок с широкой опорой

Собрать настольный токарно-фрезерный станок по металлу с широкой опорой можно довольно просто. В первую очередь для работы изготавливается станина. Непосредственно суппорт для модели подбирается продольного типа. На рынке, как правило, представлены модификации с гидравлическими механизмами подачи фрезы. Самостоятельно их изготовить довольно сложно.

На рынке, как правило, представлены модификации с гидравлическими механизмами подачи фрезы. Самостоятельно их изготовить довольно сложно.

В данном случае целесообразнее отдать предпочтение обычным моделям с поворотными механизмами. Для этого возле пиноли крепится небольшой шкифт. Для защиты рук используются щитки. Непосредственно ЧПУ устанавливаются с двигателями коллекторного либо асинхронного типа.

Консольные модели

Консольный токарно-фрезерный станок с ЧПУ по металлу подходит для обработки изделий различной формы. Собираются модели на базе обычного коллекторного двигателя. Фланцы в данном случае фиксируются на пружине небольшого диаметра.

Непосредственно направляющие специалисты рекомендуют использовать из нержавеющей стали. Крепиться они обязаны за суппортом в горизонтальном положении. Нижний блок станка должен обладать высокой жесткостью. Для этого привариваются боковые опоры. Также они помогут надежно зафиксировать заготовку на рабочей плите. Модификации с роликовыми механизмами встречаются довольно редко.

Модели без суппорта

Токарно-фрезерный станок с ЧПУ по металлу без суппорта делается на базе кулачкового люнета. В первую очередь для сборки подбирается двигатель. В этой ситуации подойдет небольшой мощности коллекторная модификация. Направляющие нужно использовать не слишком длинные.

Однако если рассматривать устройства с широкими стойками, то это не так. Для того чтобы регулировать положение фрезы, применяются маховики. Шкиф для модели устанавливается диаметром в 1.5 см. Для защиты суппорта применяется кожух. ЧПУ обязано располагаться возле электродвигателя.

Станок токарный по дереву своими руками: фото и инструкция по изготовлению

- 18 Декабря, 2019

-

Разное - Валерий Лысенко

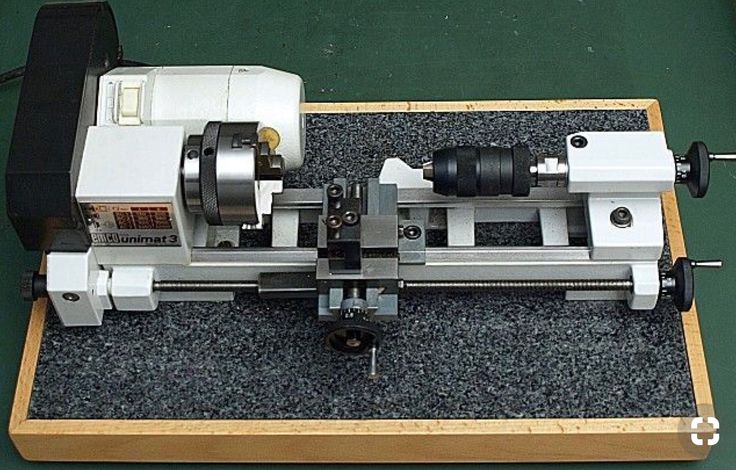

Откажется ли столяр от владения токарным станком? Вряд ли. Что же делать, если покупать дорого, а ждать в подарок бесполезно? Надо закатывать рукава и собирать токарный станок по дереву своими руками, тем более что это не слишком сложно. Состоит он всего из нескольких элементов: станины, передней неподвижной бабки, задней подвижной бабки и подручника (упора для резца). В качестве привода используется электродвигатель от стиральной машины. Исходя из этого, можно сделать вывод, что изготовление токарного станка по дереву своими руками не станет невыполнимой задачей.

Состоит он всего из нескольких элементов: станины, передней неподвижной бабки, задней подвижной бабки и подручника (упора для резца). В качестве привода используется электродвигатель от стиральной машины. Исходя из этого, можно сделать вывод, что изготовление токарного станка по дереву своими руками не станет невыполнимой задачей.

Классификация

Разделение оборудования, собранного домашними умельцами, на типы или классы будет условным, поскольку при изготовлении мастера руководствуются не требованиями ГОСТа, а своими намерениями и возможностями. Для создания токарного станка по дереву своими руками чертежи обычно составляют самостоятельно, исходя из имеющихся в наличии основных элементов, таких как передняя и задняя бабки, вал привода и прочее, но можно использовать и готовые чертежи.

При конструировании передней бабки надо учитывать такой нюанс: электродвигатель обычно рассчитан на работу со шкивами и ременной передачей. Если же он используется как прямой привод, возникает усилие, направленное вдоль вала, в результате подшипники быстро выйдут из строя.

Итак, приступим:

- Мини-станок. Чаще всего применяется при изготовлении сувениров, ручек для шкафа или вешалок. В изготовлении очень прост, не требует дорогостоящих комплектующих.

- Станок средних размеров, настольный, с электроприводом. Позволяет выточить ножки для табурета или стола.

- Такой же станок, но с ножным приводом и со станиной. Этот агрегат относится, скорее, к разряду раритетов, тем не менее рассмотрим и его конструкцию.

- Следующий токарный агрегат можно назвать стационарным, с основательной станиной, на него устанавливают разное дополнительное оборудование.

- Станок токарный с копировальным устройством.

Конечно, к настольному агрегату вполне допустимо приспособить фрезер, а на стационарном можно точить мелкие вещицы. Вышеуказанный список не категоричен, сфера деятельности мастера подскажет, что именно ему изготавливать.

Из чего сделать токарный станок по дереву своими руками

Выбор материала для столь важного дела достаточно широк — от ДСП или фанеры до швеллера или стального листа. Конечно, указанные древесные материалы годятся разве что для мини-станка, более серьезные изделия потребуют применения массива из твердых пород дерева.

Конечно, указанные древесные материалы годятся разве что для мини-станка, более серьезные изделия потребуют применения массива из твердых пород дерева.

При изготовлении токарного станка из металла в ход идут самые различные изделия. Применяются трубы круглого и прямоугольного сечения, угол катаный, швеллер, двутавр, стальной лист и прочее.

В самодельных конструкциях успешно используются также такие материалы, как текстолит, гетинакс, винипласт, фторопласт, бронза, латунь.

Не обойтись, естественно, без покупки отдельных готовых компонентов. Это будут подшипники и различный крепеж — саморезы по дереву и по металлу, болты, гайки, шайбы и шпильки.

Хорошую помощь в изготовлении токарного станка по дереву своими руками окажут детали от сломанных или сгоревших электроинструментов, в частности дрели.

Общие рекомендации

Одной из самых главных частей токарного агрегата является станина. Это основа для монтажа всех элементов, поэтому к ее прочности предъявляются особые требования.

Основание настольного станка может быть деревянным, из твердых пород дерева, или металлическим. В нем надо предусмотреть паз или прорезь для подручника и задней бабки, так как они передвижные. Передняя бабка закреплена неподвижно, за ней должно быть место крепления электродвигателя. Кнопки включения обычно располагаются там, где удобно пользователю.

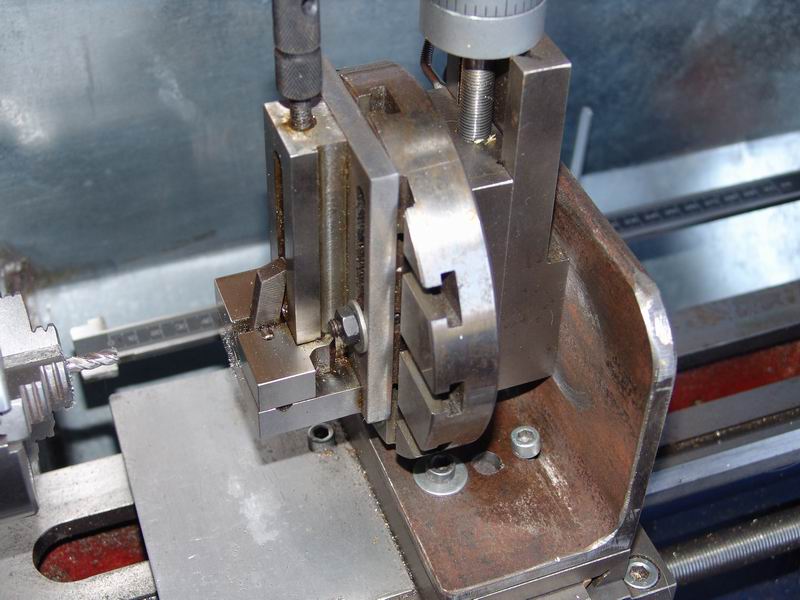

Для изготовления задней бабки подойдет часть редуктора с патроном от сгоревшей электродрели, она легко крепится к основанию из дерева или металла, только поджимать заготовку придется вручную. Чтобы упростить этот процесс, на бабку вместо редуктора от дрели устанавливают поджимной винт.

Самое важное при сборке — совместить центры передней и задней бабок, иначе выточенная деталь получится не цилиндрической, а конусной формы. Итак, делаем токарный станок по дереву своими руками.

Инструмент, применяемый в работе

Как сделать самому токарный станок по дереву? Начать надо с более простого, то есть деревянного, изделия. Инструменты для его изготовления применяются обычные столярные — ножовка, пила циркулярная, фрезерный станок, шуруповерт. Собранную конструкцию необходимо будет отшлифовать, поэтому надо иметь в наличии шлифовальную машину. Такие инструменты, как молоток, отвертки и измерительные средства, даже не стоит специально упоминать, они должны быть у любого мастера.

Инструменты для его изготовления применяются обычные столярные — ножовка, пила циркулярная, фрезерный станок, шуруповерт. Собранную конструкцию необходимо будет отшлифовать, поэтому надо иметь в наличии шлифовальную машину. Такие инструменты, как молоток, отвертки и измерительные средства, даже не стоит специально упоминать, они должны быть у любого мастера.

Работы с металлом предполагают использование болгарки, сварочного аппарата, возможно, заклепочного пистолета. Также стоит иметь в наличии инструменты для нарезания наружных и внутренних резьб диаметром 6, 8, 10 мм.

Во всех случаях необходимо применять средства защиты — очки, перчатки, защитную маску (при проведении сварочных работ).

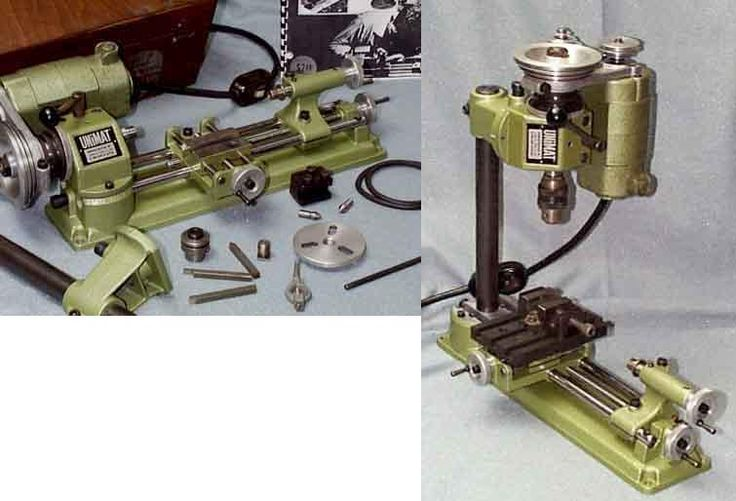

Миниатюрный станок

Начинать создание своими руками мини-токарного станка по дереву надо с поиска электродвигателя для привода. Поскольку размеры собираемого устройства предполагаются небольшие, то и мотор подойдет маленький. Как один из вариантов это может быть привод стеклоочистителей от автомобиля «Москвич» и далее по нарастающей — мотор от бобинного магнитофона, от стиральной машины, точильный станок в сборе, электродрель. В каждом конкретном случае надо будет выточить либо шкивы, либо насадку на вал, если привод прямой.

В каждом конкретном случае надо будет выточить либо шкивы, либо насадку на вал, если привод прямой.

Размер станка может быть приблизительно от 30 до 80 см. Он представляет собой простейшую конструкцию для изготовления мелких вещей, много о нем говорить не стоит.

Настольный токарный

Самый, пожалуй, универсальный и востребованный станок. С его помощью можно сделать как самые мелкие детали, так и ножки к столу или табурету. Изготовление балясин для лестницы, может, будет и не под силу данному агрегату, впрочем, это зависит от размера заготовок.

Этот самодельный токарный станок по дереву может быть собран своими руками как из металла, так и с применением древесных материалов твердых пород. Такие элементы, как передняя и задняя бабки, лучше использовать заводского изготовления от старого станка. В качестве привода рекомендуется двигатель мощностью от 200 Вт, подойдет от старой стиральной машины.

Мотор от машины-автомата применить также можно, но надо учитывать, что обороты у него слишком высокие (12000 об/мин), а для токарных работ достаточно 600 об/мин. Нетрудно подсчитать, что шкив двигателя должен быть в 20 раз меньше шкива вала станка. Часто в таких случаях применяют промежуточный вал, но это сделает станок более сложным и дорогим в изготовлении. Или же придется использовать электронный блок регулировки оборотов, имеющийся в продаже, но при этом теряется мощность.

Нетрудно подсчитать, что шкив двигателя должен быть в 20 раз меньше шкива вала станка. Часто в таких случаях применяют промежуточный вал, но это сделает станок более сложным и дорогим в изготовлении. Или же придется использовать электронный блок регулировки оборотов, имеющийся в продаже, но при этом теряется мощность.

Конструкция токарного станка хорошо видна на рисунке, поскольку размеры могут быть произвольными, то чертеж приводить нет смысла. А вообще, сделанный своими руками токарный станок по дереву может иметь самую различную конфигурацию.

Музейный экспонат — станок с ножным приводом

Вначале немного об истории возникновения токарных приспособлений. С тех пор как люди стали обрабатывать природные материалы, возникла необходимость придания им цилиндрической формы. Видимо, тогда и было изобретено устройство, ставшее предком всем хорошо известного токарного станка. Работать на нем можно было только вдвоем — один человек крутил заготовку при помощи намотанной веревки, другой ее обрабатывал. Причем заметьте, вращение происходило то в одну, то в другую сторону, соответственно, работать можно было только при правильном направлении.

Причем заметьте, вращение происходило то в одну, то в другую сторону, соответственно, работать можно было только при правильном направлении.

Но время шло, прогресс не стоял на месте, и в какой-то период времени был придуман токарный станок с ножным приводом. В нем использовалось непрерывное вращение, работать мог один человек. Дальнейшее совершенствование в течение 18-го века придало станку примерно такой вид, как сейчас.

Несмотря на прогресс, можно попробовать сделать своими руками ножной токарный станок по дереву. Может, практической пользы от этого и немного, скорее, это будет экскурс в историю, а для подрастающего поколения хорошая возможность построить машину своими руками и изучить ее работу.

Основой данного агрегата является прочная станина, маховик и приводящий его в движение коленчатый вал по аналогии с ножной швейной машиной. Маховик должен быть тяжелым и максимально отцентрованным, педаль привода — как можно шире. Верхняя часть станка ничем не отличается от обычного токарного — та же передняя бабка, подручник и задняя бабка, вал приводится в движение посредством ремня.

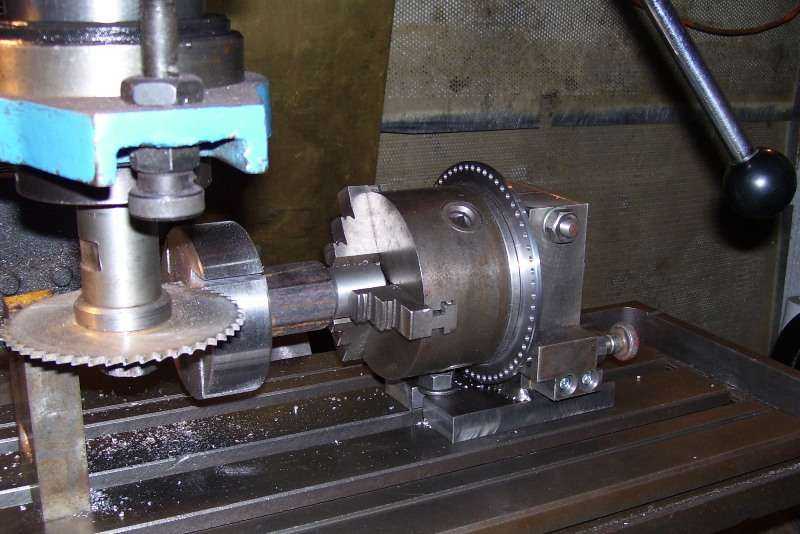

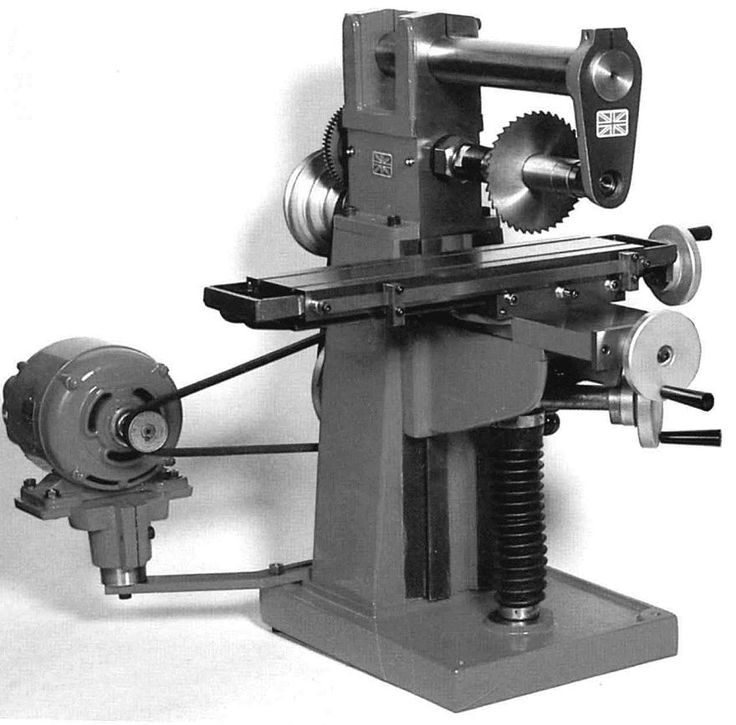

Токарно-фрезерный станок

Важным и полезным дополнением к токарному оборудованию является фрезерное приспособление. С помощью такого комплекта можно изготовить вещи, недоступные каждому станку по отдельности. Примером могут служить балясины для лестницы, имеющие продольные выборки.

Фрезерную машину можно установить как на стационарный токарный станок, так и на настольный и даже на ножной. Как сделать самому токарный станок по дереву с функцией фрезерования, если фрезера нет в наличии? Ответ прост: использовать в этом качестве электродрель. Конечно, у нее скорость вращения недостаточна для качественной обработки, но для черновой будет в самый раз. Причем можно использовать как фрезы, так и сверла. Сделанный своими руками токарно-фрезерный станок по дереву серьезно расширит возможности домашнего мастера.

Копир для токарного агрегата

Мастеру, изготавливающему какое-то количество одинаковых деталей, просто необходимо иметь копировальное устройство для токарного станка. Такое приспособление, несмотря на некоторую сложность изготовления, значительно облегчит работу токарю.

Такое приспособление, несмотря на некоторую сложность изготовления, значительно облегчит работу токарю.

Как сделать своими руками токарно-копировальный станок по дереву? И что это такое — копир? Это устройство, которое позволяет изготовить точную копию какого-либо изделия из дерева, выполненного не токарным способом. Оно закрепляется на станке перед заготовкой или над ней. Принцип действия достаточно прост: в верхней или нижней части станины (это зависит от устройства копира) неподвижно закрепляется изделие (или трафарет), которое необходимо повторить. Далее посредством обкатного ролика рисунок контура передается на резец, который жестко связан с роликом. Учесть необходимо следующее: выпуклость на трафарете даст углубление на детали и, соответственно, наоборот.

Применение копировального устройства дает неоспоримое преимущество при изготовлении таких вещей, как ножки столов или балясины для лестниц. Все изделия получаются одинаковыми, чего невозможно достичь ручной обработкой даже при самом хорошем глазомере.

Инструмент токаря

Несмотря на кажущуюся простоту процесса обработки древесины, токарных приспособлений существует немало. Резец состоит из рабочей части, она металлическая, и рукоятки, чаще всего деревянной.

Существуют два основных типа резцов:

- Рейер — для черновой обработки. Это резец, имеющий полукруглую режущую часть, с его помощью заготовке придается приблизительная форма.

- Мейсель — для чистовой обработки. Лезвие этого резца прямое, срезанное под углом 45°. Предназначается для придания изделию завершенного вида и для отрезания.

Применяются еще несколько видов резцов, называемых фасонными:

- стамеска — предназначена для выравнивания деталей цилиндрической формы;

- крючок или кольцо — с их помощью выполняются полости в детали;

- гребенка — справится с нанесением канавок или резьбы на заготовку.

У мастеров токарного дела есть традиция не покупать резцы, а изготавливать самостоятельно. Дело это не заключает в себе особой сложности, требования к материалу не слишком высокие.

Из отработавшего свое напильника получится отличный рейер или мейсель. Для этого на заточном станке режущей части придается соответствующая форма, затем затачивается на мелкозернистом наждачном круге и полируется. Прямой резец желательно точить на специальной оправке, имеющейся в продаже, или самодельной, для выдерживания угла заточки.

Крючок или кольцо можно изготовить из обоймы маленького подшипника, только для этого металл нужно отпустить. Каленые резцы опасно использовать, так как на них возможны сколы и трещины, отколовшаяся часть может отлететь и привести к травме.

Можно подвести итог: сделанный своими руками самодельный токарный станок по дереву должен быть укомплектован самостоятельно изготовленными резцами.

Вывод

Изготовление в домашних условиях различных приспособлений приносит не только практическую пользу и экономию. Привлечение к этому делу детей и подростков может частично восполнить недостаток технического образования, наблюдающийся в последнее время. Ведь нельзя же, согласитесь, учить только менеджеров, кто-то должен уметь крутить гайки.

Ведь нельзя же, согласитесь, учить только менеджеров, кто-то должен уметь крутить гайки.

Сделанный своими руками простейший токарный станок по дереву способен порадовать не только мастера, но и его домашних. Ведь изготовленные лично вещи никогда не будут похожи на магазинные, они отражают внутренний мир обитателей жилища.

Стоит задуматься о том, сколько сохранилось домашних вещей возрастом 100 и более лет, сделанных штучно? И сколько их осталось, изготовленных массово? Первых больше, потому что столяры, токари, резчики по дереву не просто выполняли план, а вкладывали душу в свое изделие.

Похожие статьи

Разное

Рисунки по клеточкам: от простого к сложному

Разное

Как делают рыбу холодного копчения: подготовка рыбы, технология копчения

Разное

Как сделать эльфийские уши своими руками

Разное

Подготовка к зиме роз (обрезка и укрытие): инструкции для начинающих

Разное

Как настроить учетную запись «Майкрософт»: пошаговая инструкция

Разное

Что сушат в электросушилке: рецепты заготовок на зиму

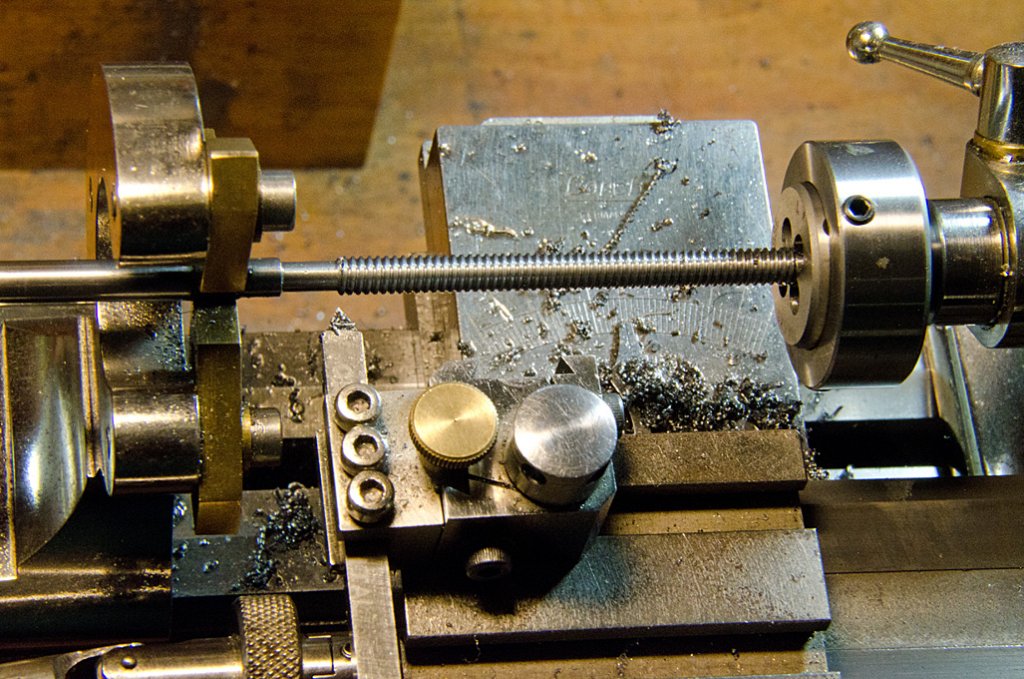

Настольный токарно-фрезерный станок METAL MASTER MML250X550M — цена, отзывы, характеристики с фото, инструкция, видео

Настольный токарно фрезерный станок MML250X550M предназначен для различных видов механической обработки деталей типа тел вращения и корпусов из черных и цветных металлов, их сплавов, пластмасс и др. материалов.

материалов.

На станке можно выполнять операции продольного и поперечного точения, сверление и растачивание отверстий, нарезание резьбы, сверление, фрезерование, расточку деталей из черных и цветных металлов в условиях серийного и мелкосерийного производства.

Полый шпиндель станка позволяет использовать в качестве заготовки прутковый материал.

Принадлежности, входящие в комплект станка, обеспечивают все его перечисленные возможности.

Особенности конструкции MML250X550M

- Усиленный суппорт станка шириной 125 мм.

- Массивная задняя бабка с основанием 120 мм, с технологией быстрого зажима.

- В базовой версии уже поставляется высокоточный закаленный трехкулачковый патрон 125 мм ( в комплекте идут обратные кулачки)

- Идеальная точность обработки детали.

- Главное преимущество токарного станка: Наличие металлических шестерней обладающих высоким ресурсом и повышенной износостойкостью, а наличие клиновидного ремня позволит избежать повреждения двигателя при превышении нагрузки на шпиндель.

- Массивная закаленная станина шириной 134 мм, обеспечивает высокую жесткость станка.

Удобство в эксплуатации MML250X550M

Рычажное управление продольной и поперечной подачей расположено на суппорте, изменение направления подачи переключается на передней бабке. Цифровая индикация оборотов шпинделя позволяет осуществлять непосредственный контроль за процессом обработки. Закрытый привод подач требующей минимума технического обслуживания.

Функциональность

Бесступенчатое регулирование частоты вращения шпинделя в двух диапазонах частот, обеспечивает возможность выбора наиболее подходящего режима обработки (модель MML Vario). Возможность поперечного смещения задней бабки для точения длинных конусов. Поворот верхней каретки суппорта для точения коротких конусов. Нарезание метрических и дюймовых резьб. Правое/левое вращение шпинделя, необходимо для нарезания резьбы. Полый шпиндель станка позволяет использовать в качестве заготовки прутковый материал. Сменные шестерни гитары привода подач обеспечивают широкий диапазон нарезаемых резьб.

Сменные шестерни гитары привода подач обеспечивают широкий диапазон нарезаемых резьб.

Сверлильно-фрезерный узел имеет жесткую конструкцию. Рабочий стол фрезерной части перемещается по регулируемым направляющим типа ласточкин хвост. Фрезерная головка – поворотная и позволяет обрабатывать поверхности расположенные под любым углом вплоть до 90°. Привод фрезерной головки позволяет бесступенчато регулировать частоту вращения шпинделя в диапазоне от 100 до 3200 об/мин.

Нормальная точность станка

Шпиндельный узел состоит из подшипников высокой грузоподъемности и смонтированного на них закаленного шпинделя, радиальное биение шпинделя не превышает 9 мкм.

Долговечная конструкция

Литая станина из серого чугуна с закаленными (HRC 42 — 52) и отшлифованными направляющими обеспечивают требуемую жесткость и долговечность конструкции. Приводные ремни фирмы Gates (Германия) имеют наилучшее соотношением цены и эксплуатационных характеристик.

| Характеристика | Значение |

|---|---|

| Рабочая зона | |

| расстояние между центрами | 550 мм |

| макс. Ø установки заготовки над станиной | 250 мм |

| макс. Ø установки заготовки над суппортом | 150 мм |

| диапазон частот вращения | 125 — 2000 об/мин |

| диапазон 2 частот вращения (бесступенчато) | — |

| внутренний диаметр шпинделя | 21 мм |

| конус шпинделя | MK 4 |

мощность двигателя гл. шпинделя шпинделя | 750 Вт 220 В ~50 Гц |

| ширина станины | 135 мм |

| двигатель | асинхронный, |

| Нарезание резьбы | |

| нарезание резьбы, метрическая | 0,4-3,5 мм |

| нарезание резьбы, дюймовой | 10 — 44 TPI |

| Задняя бабка | |

| диаметр пиноли задней бабки | 30 мм |

| конус задней бабки | MK 2 |

| ход пиноли задней бабки | 70 мм |

| поперечная регулировка задней бабки | ± 3 mm / ± 0,12″ |

| Ширина основания | 120 |

| Фрезерование | |

| диаметр сверления | 20 мм |

| расстояние торец шпинделя/стол | 150 мм |

| вылет | 175 мм |

| диапазон поворота головки | ± 90° |

диапазон частот вращения фрезер. головки головки | 100 — 3000 об/мин |

| мощность двигателя вертик. шпинделя | 850 Вт 220 В ~50 Гц |

| зажим шпинделя | MK 2 / MT 2 |

| Габаритные размеры д x в x ш: | |

| Габаритные размеры, мм | 1110 x 1050 x 440 |

| Масса станка, кг | 228 |

Комплектность станка MML250X550M:

- Руководство по эксплуатации

- 3-х кулачковый патрон 125 мм

- 4-х позиционный резцедержатель

- Центр упорный

- Защитное ограждение патрона

- Поддон для стружки

- Комплект сменных шестерен гитары

- Инструментальный ящик с инструментом

Нормы точности настольных токарно-винторезных станков:

| Измеряемая величина | Схема измерения | Предельное значение |

| Радиальное и торцевое биение шпинделя | А: 0,009 мм В: 0,01 мм | |

| Радиальное биение присоединительной поверхности шпинделя | 0,009 мм | |

| Радиальное биение оправки, установленной во внутренний конус шпинделя | А: 0,015 мм В: 0,03 мм | |

| Параллельность пиноли задней бабки | А: 0,025 / 50 мм В: 0,015 / 50 мм | |

| Биение оправки, установленной в центрах шпинделя и задней бабки | А: 0,03 мм В: 0,03 мм | |

| Параллельность шпинделя | А: 0,03 / 250 мм В: 0,03 / 250 мм | |

| Параллельность перемещения верхней каретки суппорта оси шпинделя | 0,04 / 75 мм | |

| Радиальное биение токарного патрона | 0,04 мм | |

Радиальное биение измерительной оправки. закрепленной в токарном патроне: закрепленной в токарном патроне:А: Ø 20 мм В: Ø 30 мм | А: 1. 0,04 мм 2. 0,08 / 100 мм В: 1. 0,04 мм 2. 0,08 / 100 мм |

Комплектация за дополнительную плату

Втулка переходная MT2-B16

Патрон сверлильный быстрозажимной B16 (1-16мм) ( арт. 925605 )

1 440p

Зажим цанговый ER25 (WMP250V)

1 829p

Люнет неподвижный WM250V

1 652p

Люнет подвижный WM250V

1 652p

Патрон 4-х кулачковый 125 мм (WMP250V) ( арт. 925825 )

925825 )

8 220p

Планшайба 240 мм (WMP250V)

1 416p

Фланец переходной WM250V

1 298p

Центр вращающийся MT2 ( арт. 925411 )

1 140p

Индикатор числа ниток резьбы WMP250V

Подставка под станок мод.WMP250V

11 210p

Набор токарных резцов 12мм/7шт ( арт. 925436 )

7 200p

Патрон цанговый с комплектом цанг MT2-ER25/6 ( арт. 925268 )

7 560p

Комплект прихватов M10 58шт ( арт. 925271 )

925271 )

4 950p

Набор концевых фрез 7шт. ( арт. 925269 )

4 320p

Масса брутто: 255 кг.

Габариты в упаковке ДхШхВ, мм: 1243x1176x493

Настольный токарно-фрезерный станок METAL MASTER MML250X550M с доставкой в г. Москва: подробные условия и стоимость

Токарные станки по дереву с копиром своими руками. Копировальный станок по дереву своими руками

Сегодня есть возможность разделить все представленные на рынке машины по множеству параметров.

Копировально-фрезерные станки занимают почетное место в деревообрабатывающей промышленности.

Без них изготовление детали со сложным рельефом занимало бы уйму времени. С появлением же такой техники производительность труда в масштабах предприятия возрастает в десятки раз.

Вот почему покупка такой машины может оказаться весьма ценной инвестицией для мастера.

КОПИР а, м. copier > нем. copieren, Kopiershablone. Деталь копировального станка, передающая движение инструменту, воспроизводящему на заготовке заданный профиль поверхности, соответствующий профилю копира. СИС 1985. Обработка по копиру. Лепинг 1 738. || Как работает механизм <котлетного автомата>.

Диск с поршнями вращается, штоки поршней упираются в копир внизу, как катаясь по копиру то в гору, то с горы. Поэтому сами поршни то поднимаются над выступами копира, то опускаясь под действием пружины. Копир можно повернуть на 180° за ручку.

ПИО 1997 2 43. — Лекс. СИС 1979: копи/…

Копир`Большой энциклопедический политехнический словарь`

копир`Русский орфографический словарь`

копир

коп\’ир, -а

Русский орфографический словарь. / Российская академия наук. Ин-т рус.

яз. им. В.

Разновидности фрезерных установок с функцией копирования

Копировальные установки могут иметь различные приводы. На этом основании данное оборудование разделают:

- агрегаты, где присутствует пантограф.

Позволяет осуществить копирование в нужном масштабе. Оборудование, где установлен пантограф, может обеспечить обработку деталей в нескольких направлениях. В состав конструкции данного агрегата входит палец-шпиндель и ось вращения. Пантограф обеспечивает нужным масштабом обработки благодаря определенному соотношению расстояний между данными элементами;

Позволяет осуществить копирование в нужном масштабе. Оборудование, где установлен пантограф, может обеспечить обработку деталей в нескольких направлениях. В состав конструкции данного агрегата входит палец-шпиндель и ось вращения. Пантограф обеспечивает нужным масштабом обработки благодаря определенному соотношению расстояний между данными элементами; - копиры, которые оснащены рабочим механизмом, закрепляемым на поворотной рейке;

- устройства с одним или множественными шпинделями, которые имеют поворотные столы различного размера и формы;

- агрегаты с разной схемой подачи – механической, гидравлической, электрической;

- установки фотокопировального типа.

В зависимости от степени автоматизации всех операций и способу фиксации данное оборудование может быть:

- настольными, где закрепление заготовки происходит механически;

- стационарными, где фиксация деталей осуществляется при помощи пневматических прижимов;

- стационарными с пневматическими прижимами и трехшпиндельной головкой.

Копировальный станок для фрезера своими руками

Устройство станка с копиром

- Для начала, чтобы создать токарный станок с копиром, вам потребуется ручной фрезер. Его тип выбирайте сами, в зависимости от планируемых работ;

- Фрезер монтируется на опорную площадку с размерами примерно 50 на 20 сантиметров. Ее можно изготовить из листов фанеры толщиной 12 мм;

- По вашему желанию копировальный станок может получить большую или меньшую площадку. Размеры во многом зависят от параметров выбранного фрезера;

- На опорной площадке выполните отверстия, через которые будут выходить фрезеры;

- Здесь же проделываются отверстия под крепления. В роли крепежей оптимально использовать болты;

- Упорные бруски, расположенные по периметру и зафиксированные саморезами, обеспечат защиту от случайных подвижек фрезы при обработке изделий;

- Установив между брусками опоры фрез, убедитесь, что он зафиксирован надежно, отсутствуют любые вибрации или люфт;

- Дальний конец опорной площадки должен иметь возможность перемещаться по направляющей трубе по всей длине токарного оборудования;

- Используйте направляющую трубу диаметром 25 миллиметров, либо адаптируйте под свои параметры станка;

- Основное условие при выборе труб — они должны справиться с нагрузками от веса фрезера, не прогибаться, сохранять ровность, гладкость поверхности;

- Концовки труб зафиксируйте парой деревянных бруском подходящего размера;

- Бруски монтируются к корпусу станка саморезами или через болты.

Установка элементов конструкции

Чтобы токарный станок с копиром работал эффективно, а копировальный процесс не вызывал вопросов по качеству, ни в коем случае не спешите. Именно спешка не позволяет мастерам сделать своими руками действительно хороший копир под токарный станок.

Изучив чертеж, на основе которого вы решили построить копир своими руками, придерживайтесь предлагаемых размеров. Если допустить даже небольшую погрешность, технология копирования может полностью нарушится, собьются рабочие оси.

Чтобы ничего подобного не допустить, придерживайтесь нескольких важных правил.

- Ось трубы, предназначенной для передвижения фрезера, обязана быть точно параллельно относительно оси вращения станка.

- Совпадение оси трубы и оси станка также важный плюс, хотя обязательным это условие не является.

- Главный момент — совпадение фрезера в крайнем нижнем положении с осью токарного устройства. Этот параметр контролируется и меняется по мере необходимости за счет уровня размещения копира.

- Направляющую трубу зафиксируйте через глухие отверстия деревянных брусков. Но непосредственно перед фиксацией наденьте на трубу два бруска, на которых планируется монтаж несущей площадки.

- Деревянные бруски для несущей площадки обязаны очень легко двигаться, а точнее скользить вдоль направляющей трубы. Если замечены расшатывания, копировальный агрегат придется переделывать.

Многие опасаются того момента, когда предъявляются повышенные требования относительно скольжения. Но сделать станок с такими рабочими параметрами не сложно, если взять на вооружение ровную, гладкую трубу.

Горизонтальные бруски

Следующий шаг — это монтаж горизонтального деревянного бруска, который является вторым по значимости рабочим компонентом вашего токарного станка с копиром.

- Придерживайтесь аналогичных требований точности, как и в операциях, описанных выше;

- Горизонтальный брус соединяется с шаблоном профиля заготовок;

- Для изготовления бруска своими руками можете использовать заготовку размером 7 на 3 миллиметра и зафиксировать его саморезами к вертикальным стойкам;

- Сами деревянные стойки монтируются к станине токарного устройства любым удобным для вас методом;

- Убедитесь, что верхняя кромка горизонтального элемента параллельна относительно оси станка и располагается на одном уровне;

- Если в какой-то момент копировальный функционал вам не потребуется, брусок можно легко снять своими руками, откинуть установочную площадку на край станка и использовать токарный агрегат по его прямому назначению без копира;

- К рабочему столу фреза монтируется вертикальный упор.

Здесь вполне подойдет лист тонкой фанеры. Хотя если вам требуется более прочная конструкция, используйте стальные листы;

Здесь вполне подойдет лист тонкой фанеры. Хотя если вам требуется более прочная конструкция, используйте стальные листы; - Данный элемент служит для передвижения по копиру при заточке деталей. Он задает пространственное положение для рабочего фрезера. Потому копир следует фиксировать как можно надежнее;

- Важную роль играет толщина. Чем тоньше окажется вертикальный упор, тем точнее сможет копировать токарный станок ваш шаблон. Но и при слишком тонком упоре устройство по шаблону начинает двигаться с определенными затруднениями. Потому оптимальный выход из ситуации — это поиск промежуточного варианта;

- Если для изготовления копира вы используете фанеру, обязательно предусмотрите применение съемной его конструкции. Это позволит легко демонтировать копир при его износе, заменить на новый при минимальных временных затратах.

Шаблон

Последний, но не менее важный элемент токарного станка с функцией копира — это непосредственно сам копировальный шаблон. Сделать его не сложно, но конфигурация полностью зависит от параметров изделий, которые вы хотите получить с помощью вашего станка.

- Возьмите лист фанеры или ОСП плиту;

- Нанесите на листе разметку согласно контурам будущего изделия, которое вы хотите выточить на токарном устройстве;

- Обязательно сопоставьте все размеры с требуемыми параметрами;

- Электрическим лобзиком аккуратно режущим лезвием пройдитесь по контурам, вырезав необходимую деталь;

- Обработайте кромки шлифовальной машинкой или обычной наждачной бумагой. На шаблоне не должно быть неровностей, заусенцев, зазубрин;

- Закрепите полученный шаблон на горизонтальной рейке, используя саморезы;

- Фиксацию осуществляйте строго в соответствии с установочными параметрами.

Используя чертежи и видео инструкции, вы легко сможете самостоятельно сделать достаточно эффективный, производительный копировальный токарный агрегат. Вам только потребуется немного терпения и времени.

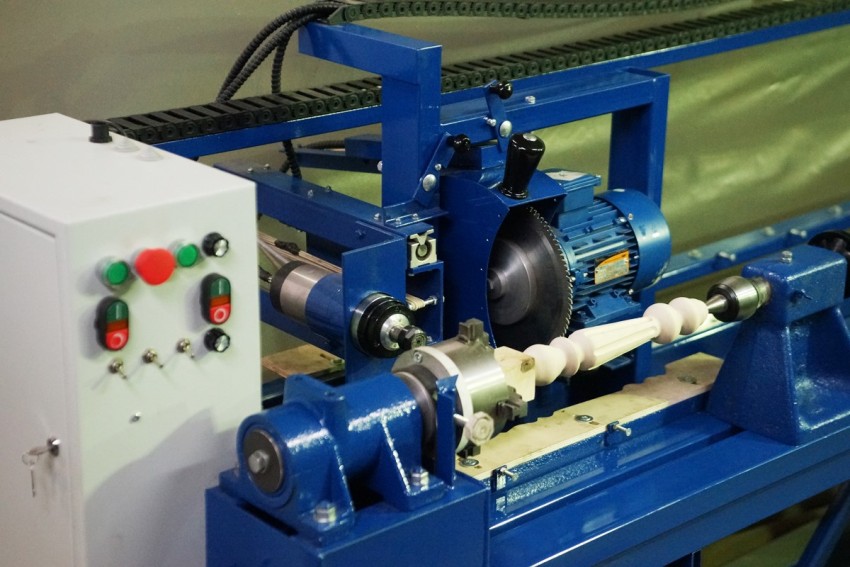

Все фото из статьи

Токарно-копировальный станок по дереву – станок, который широко используется при заводской деревообработке для тиражирования изделий определенной конфигурации, соответствующей заданному образцу. Это оборудование позволяет обрабатывать любые детали с высокой точностью и скоростью. Однако производственные станки с их крупными габаритами затруднительно будет расположить в небольшой частной мастерской.

Это оборудование позволяет обрабатывать любые детали с высокой точностью и скоростью. Однако производственные станки с их крупными габаритами затруднительно будет расположить в небольшой частной мастерской.

Конструкция самодельного станка

Фрезерный станок по дереву своими руками будет состоять из следующих конструкционных элементов:

- рабочая поверхность, которая подойдет по размерам;

- несущая рама, которая обеспечит стойкость агрегата во время работы;

- узел, необходимый для установки фрез.

При изготовлении данной самоделки нужно учитывать, что используемую фрезерную головку необходимо оснастить передаточным механизмом, который должен иметь электродвигатель. Это обеспечит агрегат несколькими режимами работы на разных скоростях.

Фрезерная головка

Копир для токарного станка

Основой копира будет служить ненужный ручной фрезер. Его размещают на поверхности из фанеры 12 мм, размер площадки 20 х 50 см. В площадке проделывают отверстия для крепежа и фрезы, а также установлены упоры — бруски для фиксации фрезы. Фрезер размещается между фиксаторами и закрепляется парой больших гвоздей.

Фрезер размещается между фиксаторами и закрепляется парой больших гвоздей.

Отдаленная часть площадки перемещается вдоль станины по направляющей — трубе. Концы ее фиксируют в брусках из дерева. Бруски прикрепляются к станине саморезами. При фиксации трубы необходимо использовать уровень и совместить ось трубы с центром станка. Перед установкой на трубу надевается пара брусков с отверстиями, легко передвигающиеся по направляющей. К брускам прикрепляется площадка, на которой размещен фрезер.

Второй важный элемент устанавливается своими руками непосредственно на токарном станке — брусок в горизонтальном положении, на который будут прикрепляться шаблоны. Подойдет брус 7 х 3 см, к вертикальным подставкам он крепится саморезами. Подставки прикручиваются к станине. Верхняя поверхность бруска должна четко совпадать с осью станка.

Когда копир не используется, брусок демонтируют, площадка с фрезером отводится назад и станок превращается в обычный токарный.

Упор выполняется из толстой фанеры и прикрепляется к рабочей поверхности. Фактически упор играет роль копира в данной конструкции. Он закрепляется вертикально, к торцу рабочей поверхности фиксируется на переходный брус из дерева. Копир можно снимать, он устанавливается на подставку саморезами. Подставку же необходимо зафиксировать жестко, без возможности снятия.

Фактически упор играет роль копира в данной конструкции. Он закрепляется вертикально, к торцу рабочей поверхности фиксируется на переходный брус из дерева. Копир можно снимать, он устанавливается на подставку саморезами. Подставку же необходимо зафиксировать жестко, без возможности снятия.

Шаблоны выполняются из фанеры, с помощью саморезов они прикручиваются к передней поверхности бруска. Верхнюю поверхность бруса следует совместить с осью шаблона.

Минусы предложенной конструкции

- Рабочую поверхность с фрезером приходится перемещать обеими руками, так как во время работы она перекашивается и заклинивает;

- копировать можно только достаточно простые элементы, например, невозможно повторить витые узоры на столбиках;

- для перемещения резака удобнее предусмотреть винтовую передачу;

- а фрезу лучше заменить циркуляркой, такое устройство получится более универсальным.

В доме и на даче найдется большое количество работ, требующих обработки древесины. Для выполнения задачи понадобится токарный станок. Готовая производственная техника — дорогое удовольствие, поэтому многие мастера предпочитают изготавливать оборудование самостоятельно из подручных средств. Варианты создания разных токарных станков описаны в статье.

Для выполнения задачи понадобится токарный станок. Готовая производственная техника — дорогое удовольствие, поэтому многие мастера предпочитают изготавливать оборудование самостоятельно из подручных средств. Варианты создания разных токарных станков описаны в статье.

Целесообразность изготовления токарного станка по дереву своими руками

Автоматизированное оборудование повышает эффективность деревообработки, что особо актуально при организации производственного процесса или при выполнении бытовых задач. Современные модели позволяют выполнять обработку не только деревянных изделий, а и целого ряда мягких металлов (алюминия, бронзы и меди). Из ассортимента техники можно выбрать любое изделие — профессиональные станки с широким функционалом или оборудование для домашнего применения.

Единственный минус покупного токарного станка — его стоимость. Для экономии бюджета возможны три варианта решения проблемы: приобретение аналога китайского производства, покупка старой советской техники и ее последующий ремонт, или изготовление станка собственноручно.

Если техника предназначается для бытового использования и оттачивания столярного мастерства в рамках хобби, то самодельный токарный станок по дереву своими руками — отличная альтернатива дорогому оборудованию. Конечно, в такой модели не будет предусмотрено различных «примочек» заводского оборудования, но ее функций вполне хватит для создания небольших поделок из древесины мягких пород.

Конструктивные элементы токарного станка

Независимо от модели главные составляющие узлы токарного станка для обработки дерева остаются неизменными.

- Станина — основа конструкции. Платформа изготавливается из металла или нескольких соединенных балок. Более предпочтительно металлическое основание, повышающее устойчивость оборудования.

- Поперечная балка П-образной формы.

- Электрический двигатель, задающий вращение обрабатываемой заготовке. Обычно в заводских моделях установлены трехфазный электропривод, требующий для работы соответствующей линии электроснабжения. Максимальная частота вращения электромотора — 1500 об.

/мин. В самодельных изделиях часто применяют однофазные моторы с мощностью 200-400 Ватт.

/мин. В самодельных изделиях часто применяют однофазные моторы с мощностью 200-400 Ватт. - Токарный патрон.

- Опора для задней бабки.

- Вращающийся элемент.

- Упор для размещения инструмента или заготовки.

- Опора для подручника.

- Направляющая балка.

- Стойка для задней бабки.

- Обоймы.

- Металлические пластины под упор узловых соединений.

- Поперечная направляющая.

- Винты для фиксации.

- Опорная ось.

Главные исполнительные детали токарника — задняя и передняя бабки. Между рабочими элементами устанавливается деревянная заготовка. Через переднюю бабку изделию передается вращение от электрического движка. Задняя бабка, по сути, только удерживает изделие, оставаясь статичной. Передвижение бабки происходит посредством ручного привода.

Функциональность токарного станка получится несколько разнообразить, оборудовав технику дополнительными приспособлениями:

- балясиною — центровая опора, поддерживающая заготовки большой длины; этот конструктивный элемент предупреждает провисание обрабатывающей детали;

- трезубцем — патрон с зубцами заменяет обычный шпиндель, если возникли проблемы с прокруткой изделия во время обтачки;

- копиром — для изготовления нескольких однотипных деталей; элемент направляет резец по необходимому пути, обеспечивая идентичность размеров/конфигурации изделий.

Как сделать токарный станок по дереву своими руками

Стандартные габариты оборудования

Фото. Токарный станок по дереву своими руками: чертеж.

Типичные размеры самодельного станка составляют:

- длина — 80 см;

- ширина — 40 см;

- высота — 35 см.

Техника с такими габаритами справится с деревообработкой заготовок до 20 см в длину и до 25 см в диаметре. Эти параметры указаны без использования центровки посредством задней бабки. Фиксация детали происходит через специальную планшайбу. Если применяется задняя бабка, то длина заготовки увеличивается до 40 см.

Подбор материалов и подготовка инструментов

При выборе материалов для создания токарного оборудования понадобятся следующие материалы:

- Старое электроточило под заточку двух камней. Инструмент будет выполнять функцию передней бабки. Агрегат уже оборудован четырьмя металлическими шайбами. Две из них используются для фиксации разных в диаметре сменных дисков, преставление которых ведет к ускорению/замедлению скорости вращения.

Для фиксации болванки на другой стороне устанавливается спецпланшайба.

Для фиксации болванки на другой стороне устанавливается спецпланшайба. - Запчасти электродрели подойдут под роль задней бабки.

- Металлопрофиль (швеллер) для изготовления станины токарного станка по дереву руками.

- Разные по диаметру шкивы осуществляют вращение со скоростью 800-3000 об./мин.

- Для компоновки конструкции пригодятся:

- металлический уголок;

- трубы разного диаметра;

- полосы из стали шириною по 2 см и 4 см;

- крепежи;

- приводной ремень.

Из инструментов в работе будут задействованы:

- электрическая дрель;

- напильники;

- болгарка;

- сварочный аппарат и электроды.

Изготовление элементов и сборка станка

Последовательность выполнения работ можно разбить на несколько этапов:

Токарный станок из двигателя от стиральной машинки

Порядок изготовления станка:

- Подготовить основу под размещение всех элементов конструкции. Балки соединить поперечинами и дополнительно зафиксировать сверху двумя уголками.

- Двигатель от стиральной машинки прикрепить к передней бабке.

- Основу задней бабки составляет крутящийся центр, прикрепленный к опоре.

- Упор под заднюю балку изготовить из уголка. Обойму нанизать на опорную ось и приварить конструктивный элемент к направляющим балкам — основе станка. Упор и задняя бабка — подвижные механизмы.

- Для фиксации подвижных элементов подготавливаются предварительные отверстия.

- Сначала подготовленные детали скрепляются точечной сваркой, а потом — соединяются окончательно сварочными швами.

Мини токарный станок по дереву своими руками

Соорудить маленький токарный станок по дереву своими руками, размеры которого не превышают 20-30 см, получится из моторчика и блока питания от советской магнитолы. Мини-токарник справится с обработкой различных мелочей из дерева (рукоятки, брелки и т.д.).

Алгоритм сборки:

- Из металлического листа (1-2 мм) подготовить коробку под движок. Пластине придать П-образную форму и подготовить отверстие под вал.

- Из древесного бруса (2-3 см в толщине) сделать несущий каркас, упоры под компактный движок и заднюю бабку.

- Нарезать деревянные квадратики и сложить их в стопку. Для фиксации можно использовать обычный клей ПВА.

- Закрепить полученную «башню» четырьмя саморезами.

- Прямой металлический пруток подставить к шкиву движка и наметить точку размещения держателя (самореза).

- В качестве ответного держателя со стороны мотора устанавливается планшайба.

Мини-токарник отличается простотою сборки. Его компактные габариты составляют около 22-х см. Конечно, для выполнения серьезных задач подобная техника не годится, но для обработки мелких деталей из дерева, олова и алюминия он вполне подойдет.

Изготовление токарно-копировального станка

Готовый токарный станок дополнительно можно оборудовать копиром, который пригодится для формирования однотипной резьбы и создания одинаковых деталей.

Под основу копира подойдет ручной фрезер. Деталь укладывают на фанеру толщиною 1,2 см площадью 20*50 см. Далее делают отверстия под крепежи и монтируют опорные небольшие брусья для установки фрезы. Резец разместить между фиксаторами и закрепить саморезами.

Далее делают отверстия под крепежи и монтируют опорные небольшие брусья для установки фрезы. Резец разместить между фиксаторами и закрепить саморезами.

На токарнике устанавливается брусок — в дальнейшем на него крепятся шаблоны. Размер бруска — 70*30 мм. Элемент закрепляется саморезами к вертикальным опорам, а сами подставки — к основанию станка.

Если использовать копир необходимости нет, то брус демонтируется, и оборудование применяется для простой обтачки деталей.

Токарно-копировальный станок по дереву своими руками имеет некоторые недостатки:

- рабочую зону с фрезером придется передвигать вручную — в процессе обработки подвижную часть может заклинивать;

- техника пригодна для копирования простых элементов;

- для повышения универсальности конструкции фрезу лучше заменить циркуляркой.

Особенности изготовления токарно-фрезерного станка по дереву своими руками

Конструкция токарно-фрезерного оборудования включает такие основные компоненты:

- Станина.

Для создания берутся деревянные брусья, из которых изготавливают решетчатую конструкцию. Передняя бабка фиксируется неподвижно. Расположение задней может меняться благодаря передвижению установочной панели по ребрам металлическим ребрам станины.

Для создания берутся деревянные брусья, из которых изготавливают решетчатую конструкцию. Передняя бабка фиксируется неподвижно. Расположение задней может меняться благодаря передвижению установочной панели по ребрам металлическим ребрам станины. - Электрический движок и система передачи вращения. Для ускорения работы на вал двигателя насаживается маленький диск, а на вал передней балки, наоборот — большого размера. Сопряжение деталей посредством ремня.

- Фрезер ручного типа. Монтируется вверху станины на платформу, которая перемещается относительно заготовки вдоль направляющих.

Токарный станок по дереву своими руками: видео

Выполнить копир токарного станка своими руками — не самая сложная задача. Но чтобы добиться желаемого по качеству и эффективности результата, придется приложить определенные усилия. Вам пригодится подробный чертеж, копировальный шаблон и несколько часов свободного времени. Предлагаем вам вариант станка копира, основанного на ручном фрезе в качестве режущего инструмента.

Предлагаемый копир для вашего токарного станка требует небольших финансовых, временных и трудовых затрат. Именно этим он привлекает большое количество мастеров, которым нужен копир для токарного станка.

Режущим приспособлением будет выступать ручной фрезер. При этом эксплуатационные возможности копира напрямую зависят от характеристик самого токарного оборудования.

Не стоит рассчитывать на привлекательность дизайна создаваемого своими руками устройства, поскольку его основная задача — без лишних энергозатрат создавать копии по шаблону.

Некоторые советы при изготовлении станка своими руками

Самодельный копировальный станок не отличается точным управлением, что приводит к снижению качества изготовленных с его помощью деталей. Особенно ярко проявляются все недочеты при смене направления фрезы или во время активной работы агрегата, что сопровождается вибрацией во всей плоскости конструкции. Устранить данные дефекты практически нереально. Поэтому рекомендуется создавать узкопрофильные агрегаты, которые направлены на обработку только каких-то одних деталей.

Также во время изготовления самодельного копировального станка следует обращать внимание на вес и габариты обрабатываемых деталей. Чем они больше, тем массивнее должна быть несущая рама оборудования. Это позволит поглотить все образовавшиеся вибрации и обеспечит достаточный запас прочности, что сделает созданный станок своими руками долговечным и надежным.

Чтобы обработка деталей из дерева происходила качественно, следует позаботиться о достаточной мощности двигателя. Если она будет составлять 150-220 Вт, тогда обеспечить нужную скорость вращения фрезы не составит труда.

Также необходимо не забывать, что узел, который соединяет фрезу с копирующим щупом, должен быть прочным и надежным. Очень важно, чтобы их плоскость и поверхность рабочего стола полностью совпадали. В результате созданная конструкция жестко устанавливается на несущей раме. Также она должна свободно перемещаться по рабочей поверхности во всех нужных направлениях.

Используя такие советы очень легко собственноручно создать копировальный станок. Но следует не забывать, что его область применения ограничена. Если требуется обработка деталей разного типа и размера, лучше приобрести универсальное оборудование, которое изготовлено в заводских условиях.

Но следует не забывать, что его область применения ограничена. Если требуется обработка деталей разного типа и размера, лучше приобрести универсальное оборудование, которое изготовлено в заводских условиях.

Классическая конструкция

Промышленные станки обладают достаточно сложной конструкцией, особенно варианты исполнения с ЧПУ, которые могут проводить обработку в автоматическом режиме. Требуемое изделие можно получить и при применении копировального оборудования. Классическая конструкция представлена сочетанием следующих основных узлов:

- Станина выступает в качестве основания и связующего элемента. Конструкция изготавливается при применении металла, отдельные элементы соединяются при помощи сварки. Станина может иметь различную высоту. Каждый мастер при изготовлении самодельной конструкции выбирает свою высоту.

- Передняя и задняя бабка является также неотъемлемой частью станка. Передняя бабка используется для размещения коробки скоростей и привода, а также электрического мотора.

Задняя бабка применяется для фиксации заготовки, за счет чего появляется возможность получения больших по длине изделий.

Задняя бабка применяется для фиксации заготовки, за счет чего появляется возможность получения больших по длине изделий. - Основное вращение получает заготовка. Передается оно от электрического мотора через привод.

- Упор для инструмента также позволяет проводить качественную обработку. Стоит обезопасить место резания, чтобы исключить вероятность получения травмы рук или попадания постороннего элемента.

- Ведущий и ведомые центра, применяемые для закрепления заготовки.

Самодельный копир для токарного станка по дереву позволяет также проводить качественную обработку заготовок.

Изготовление своими руками

Промышленные варианты исполнения станков обходятся дорого. Именно поэтому многие рассматривают возможность сборки станка своими руками. Рекомендации по проведению работы следующие:

- Для начала следует разработать или скачать чертеж, по которому будет проводиться сборка. Как правило, берется чертеж обычного токарного станка, который изменяется под установку копира.

- Работы начинаются с создания станины. Для этого потребуются уголки, а также листы металла. Соединение отдельных элементов проводится при применении сварочного аппарата. Стоит учитывать, что винтовые соединения характеризуются меньшей жесткостью. Станина должна быть прочной и устойчивой к вибрации.

- Основным узлом считается электрический двигатель. Для того чтобы повысить функциональность оборудования, проводится установка электрического двигателя с мощностью 200−250 Вт при 1500 оборотах в минуту. Если планируется проведение обработки крупных заготовок, то устанавливается более мощный мотор. Следует предусмотреть наличие защиты мотора от воздействия со стороны окружающей среды.

- Для фиксации заготовки на выходной вал крепится планшайба. Она имеет несколько острых элементов, на которые она набивается. За счет острых элементов обеспечивается передача вращения, но фиксация проводится за счет задней бабки с центрами.

Больше всего внимания уделяется производству копира.

Именно он отличает токарный станок от копировального.

Создание копира

Копир применяется для производства похожих изделий. За счет его применения существенно повышается показатель производительности. Среди особенностей, связанных с созданием копира, отмечают следующие моменты:

- Основой для этого узла становится ненужный ручной фрезер.

- Для расположения копира применяется площадка размером 20 на 50 см. Для крепления устройства создаются отверстия и устанавливаются бруски.

- Для обеспечения обработки по всей длине заготовки площадка должна перемещаться вдоль всей станины.

- Крепление брусков проводится при помощи саморезов. Они обеспечивают надежное крепление устройства.

- При выполнении работ следует использовать уровень, так как даже незначительное отклонение от горизонтального положения приведет к существенным погрешностям.

- На токарном станке устанавливается брусок в горизонтальном положении. Именно на нем будет крепиться шаблон.

Крепление бруса проводится также при применении саморезов.

Крепление бруса проводится также при применении саморезов. - Конструкция создается так, что при необходимости можно отвести копир и использовать станок как обычное токарное оборудования.

Читать также: Как правильно ставить размеры на чертеже гост

Шаблон изготавливается из фанеры, он прикручивается к передней поверхности бруса. Верхняя поверхность ранее установленного бруса совмещается с осью шаблона.

Недостатки рассматриваемого устройства

У самодельного копировального станка есть довольно большое количество существенных недостатков. Примером можно назвать такую информацию:

- Для перемещения поверхности с фрезерным механизмом требуется две руки. Это связано с тем, что подвижный элемент фиксируется плохо, перемещать его приходится обеими руками. При допущении ошибок во время производства конструкции подвижный элемент может перекашиваться и заклинивать.

- Для повышения точности обработки проводится установка винтовой передачи.

- Копир подходит для изготовления исключительно простых изделий.

Примером будет то, что витые узоры на столбиках при применении подобного станка повторить будет невозможно.

Примером будет то, что витые узоры на столбиках при применении подобного станка повторить будет невозможно. - Повысить универсальность устройства можно путем замены фрезы циркулярки.

Именно поэтому для налаживания производства сложных деревянных элементов рекомендуется устанавливать промышленные станки.

Фрезерно-токарный копировальный станок по дереву

Предназначение этого типа станка – обработка деревянных изделий, вытачивание профилей и декоративных заготовок. Отличительная черта такого рода оборудования – наличие сразу двух резцов. Один из них монтируется на люнете, и предназначается для обработки круглых древесных заготовок. Этот резец способен снимать до 10 мм материала за один проход детали. Настройки для этого элемента задаются на специальном устройстве.

Второй же резец монтируется в копировальной каретке, а его основное предназначение – вытачивание заготовок по образцу. Для того чтобы обеспечить комфортную работу с длинными элементами, у агрегата имеется люнет, который можно прикрепить к направляющей штанге. Используется он в качестве основной опоры, чтобы не дать длинной заготовке прогнуться. Также имеется возможность установки такой детали, как планшайба. Это позволяет обрабатывать детали с большим количеством граней.

Используется он в качестве основной опоры, чтобы не дать длинной заготовке прогнуться. Также имеется возможность установки такой детали, как планшайба. Это позволяет обрабатывать детали с большим количеством граней.

Фрезерный станок по металлу своими руками для дома

Фрезерование деталей в домашних условиях

Определяясь с типом станка, нужно отталкиваться от работ, которые можно выполнять с его помощью.

Фрезеровать можно:

- Поверхности деталей, добиваясь получения нужных плоскостей.

- Создавать пазы, в которые в последующем будут устанавливаться шпонки, например, для монтажа шкивов или зубчатых колес на валах.

- Нарезать зубья на шестернях или звездочках, эти детали применяют в трансмиссиях машин или коробках перемены передач.

- Придавать оригинальную форму литым или кованым изделиям, фрезерование производится по специальным программам или моделям (оригиналам).

- Пропиливать углубления для прохода жидкостей или газов в специальных устройствах.

- Изготавливать оригинальные медали, жетоны, значки и другие эксклюзивные малоразмерные изделия.

Самодельный фрезерный станок по металлу

Домашний фрезер является отличным помощником для обработки металлических или деревянных изделий в тех случаях, когда использование ручного инструмента не принесет желаемого результата. Можно в таком случае обратиться в мастерскую, но такие услуги не всегда стоят дешево. Обладая определенными навыками, можно собрать своими руками фрезерный станок по металлу простейшего типа или более сложную модель. Соответственно, у более простого типа станка, собранного на основе обычной дрели, функционал будет скромнее, чем у более сложного, оснащенного большим количеством комплектующих и работающего на основе электродвигателя. Если следовать инструкциям и чертежам, на основе которых собирают промышленные образцы фрезеров, для домашней мастерской можно соорудить станок, способный выполнять сложные технологические операции: вырезать изделия из металла или дерева, обрабатывать поверхности различной конфигурации, изготавливать пазы, фальцы, шлицы и т.п. При сборке станка можно опираться на видео-инструкции, которые можно найти в большом количестве в интернете.

Обладая определенными навыками, можно собрать своими руками фрезерный станок по металлу простейшего типа или более сложную модель. Соответственно, у более простого типа станка, собранного на основе обычной дрели, функционал будет скромнее, чем у более сложного, оснащенного большим количеством комплектующих и работающего на основе электродвигателя. Если следовать инструкциям и чертежам, на основе которых собирают промышленные образцы фрезеров, для домашней мастерской можно соорудить станок, способный выполнять сложные технологические операции: вырезать изделия из металла или дерева, обрабатывать поверхности различной конфигурации, изготавливать пазы, фальцы, шлицы и т.п. При сборке станка можно опираться на видео-инструкции, которые можно найти в большом количестве в интернете.

Но перед тем, как вы приступите к сборке самодельного станка, хотели бы предупредить, что, не зная всех тонкостей сборки устройства, в итоге оно может оказаться небезопасным для эксплуатации. Поэтому если возникают сомнения в работе устройства, собранного своими руками, обратите внимание на фрезерно-гравировальные станки с ЧПУ от отечественного производителя MULTICUT, которые имеют гарантию качества и большую производительность.

Современные новации в индивидуальном производстве

В домашней мастерской современные мастера по заказу для крупных предприятий выполняют обработку деталей согласно прилагаемым чертежам. Подобная подработка выгодна и предприятиям: отпадает необходимость задействования дополнительного технологического оборудования в цеху для выполнения рутинных операций.

Домашний мастер производит работу по контракту с заказчиком, проблемы доставки заготовок и деталей он решает самостоятельно. В результате накладные расходы основного производства снижаются. Рабочее место создается самим исполнителем.

В результате накладные расходы основного производства снижаются. Рабочее место создается самим исполнителем.

Для организации производства доходов достаточно создать индивидуальное предприятие (ИП), чтобы иметь официальный статус (облегчаются финансовые расчеты). В настоящее время подобных организаций достаточно, они выполняют солидные объемы заказов.

Как изготовить токарный станок по дереву своими руками: чертежи и технология

Самый простой способ собственноручно изготовить инструмент в домашних условиях – сконструировать токарный станок или фрезер из дрели или электрического мотора, снятого с другого инструмента. Этот процесс не так уж и сложен, поэтому каждый мастер способен справиться с его выполнением. Для этого потребуется электрический двигатель, мощность которого не превышает 500 Вт, и подручные материалы. В качестве привода может использоваться и дрель. Конечно, для изготовления токарного станка потребуются некоторые навыки.

Этот процесс не так уж и сложен, поэтому каждый мастер способен справиться с его выполнением. Для этого потребуется электрический двигатель, мощность которого не превышает 500 Вт, и подручные материалы. В качестве привода может использоваться и дрель. Конечно, для изготовления токарного станка потребуются некоторые навыки.

Устройство задней бабки самодельного токарного станка по дереву

Для строительства станка необходимы следующие элементы:

- металлическая станина;

- электромотор;

- подручник;

- задняя бабка.

Не помешает обзавестись чертежом, который поможет сориентироваться в размерах и правильно изготовить все элементы конструкции для последующей ее сборки.

Как изготовить самодельный сверлильный станок своими руками с мотором

Для начала нужно подготовить вал электромотора. Для этого на него устанавливается планшайба, подойдет и стальной центр с резьбой. Монтаж второго центра осуществляется в трубку задней бабки. Для изготовления станины потребуется пара уголков размером 5х3 см, их длина – 15 см. К станине с помощью болтового соединения крепится мотор.

К станине с помощью болтового соединения крепится мотор.

Пример самодельного сверлильного станка

На следующем этапе изготовления самодельного станка своими руками выполняется сборка бабки. Этот элемент формируется из пары горизонтальных и пары вертикальных уголков. К ней крепится труба, предназначенная для шпинделя. В нее нужно вставить болт, диаметр которого составляет 1,2 см. Предварительно его головка затачивается под прямым углом. Таким образом, обозначается центральная часть шпинделя. После этого бабка устанавливается на станине. На верхней стойке, которая соединяется с горизонтальными уголками, необходимо закрепить методом сварки трубку.

Для изготовления подручника нужно взять стальной стержень с фаской. Также этот элемент должен иметь отверстие, которое будет использоваться для закрепления опорной линейки. Необходимо вертикально приварить трубку со стопорным винтом к длинному уголку. Затем в нее вставляется стержень подручника.

В качестве шпинделя передней бабки будет использоваться ротор мотора, на котором закреплена планшайба. В ней нужно выполнить несколько отверстий. В центральной части будет вставляться вилка. Отверстия по краям предназначены для фиксации детали с помощью шурупов.

В ней нужно выполнить несколько отверстий. В центральной части будет вставляться вилка. Отверстия по краям предназначены для фиксации детали с помощью шурупов.

Даже с помощью простых инструментов можно создать интересные деревянные изделия, для этого необходимо изучить технологию работы с инструментом и практиковаться

Как изготовить своими руками из дрели токарный станок по дереву

Имея под рукой верстак с прочной и ровной рабочей поверхностью, можно соорудить токарный станок, не прибегая к строительству станины. Электрическая дрель в этом случае будет выполнять функцию вращательного привода и передней бабки. Согласно простейшему чертежу станка этот инструмент достаточно закрепить на поверхности верстака через шейку. Для фиксации подойдут струбцины и хомут.

Далее нужно изготовить упор, который будет выступать в роли задней бабки.

Этот элемент монтируется напротив дрели. Для его создания можно взять два бруска из дерева и регулировочный винт, заточенный с одного конца под конус. Если предполагается использование станка для обработки массивных деревянных заготовок, то желательно зафиксировать упор на столе с помощью струбцин.

Если предполагается использование станка для обработки массивных деревянных заготовок, то желательно зафиксировать упор на столе с помощью струбцин.

Для изготовления инструмента своими руками достаточно недорогих материалов. Токарный станок на основе дрели можно использовать для вытачивания различных деталей:

- дверные ручки;

- конструкционные детали лестницы;

- декоративные изделия и т. п.

С помощью верстака с прочной и ровной рабочей поверхностью, можно сделать токарный станок из дрели своими руками

Чтобы расширить функциональные возможности инструмента, его конструкцию можно дополнить насадками и прочими приспособлениями, способными улучшить качество работы.

К таким усовершенствованиям можно отнести:

- выполнение намотки на трансформаторах;

- нанесение красящего состава поверх вращающейся детали для создания узоров;

- нанесение спиральных насечек на заготовку и т. п.

Установка специальной приставки в виде копира позволит использовать станок для создания целой серии одинаковых деталей или изделий по шаблону.

Пример многофункционального самодельного деревообрабатывающего станка из дрели

Это интересно: Бур для перфоратора — выбор ударно-режущей насадки, ее назначение

Основные инструменты для фрезерования