Станок токарно винторезный с1е61пм: С1Е61ПМ, С1Е61ВМ Станок токарно-винторезный специализированный. Паспорт, схемы, характеристики, описание

Содержание

Токарный станок с1е61пм технические характеристики

Техническая документация на оборудование

| Стоит всего лишь набрать номер модели станка (оборудования) и тут же найдется необходимый паспорт на техническое устройство: |

Друзья на все архивы (техническая документация) установлен пароль. Получить его бесплатно можно тут.

Назначение технического устройства.

Станок токарно-винторезный 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб.

Технические характеристики.

Наибольший диаметр обрабатываемого изделия над станиной, мм – 320

Наибольший диаметр обрабатываемого изделия над суппортом, мм – 170

Наибольшая длина обрабатываемого изделия, мм – 710

Диаметр прутка, проходящего через отверстие в шпинделе, мм – 25

Высота резца, устанавливаемого в резцедержателе, мм – 20

Габаритные размеры станка, мм:

Вес станка, кг – 1670

Руководство по эксплуатации, паспорт на Станок токарно-винторезный 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ скачать бесплатно в формате pdf (57 страниц):

Сведения о производителе токарно-винторезного станка 1Е61ПМ

Производитель токарно-винторезного станка повышенной точности 1Е61ПМ, 1Е61ВМ Ульяновский машиностроительный завод им. Володарского многопрофильное предприятие, выпускавшее патроны к нарезному стрелковому оружию, автомобильные свечи зажигания, станки токарно-винторезные, грузоподъемное оборудование, автоматические роторные линии, бесконтактные пускатели, цепи пильные, тяговые, приводные, роликовые, ЗИП к сельхозмашинам и товары народного потребления.

Володарского многопрофильное предприятие, выпускавшее патроны к нарезному стрелковому оружию, автомобильные свечи зажигания, станки токарно-винторезные, грузоподъемное оборудование, автоматические роторные линии, бесконтактные пускатели, цепи пильные, тяговые, приводные, роликовые, ЗИП к сельхозмашинам и товары народного потребления.

Завод выпускал универсальные токарно-винторезные станки моделей: ТВ-01, ТВ-01М, 1Е61, 1Е61М, 1Е61МТ, 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ, УТ16ВМ, УТ16ПМ, УТ16ВМТ, УТ16ПМТ, УТ-320.

Станки, выпускаемые Ульяновским машиностроительным заводом им. Володарского

1Е61ПМ, 1Е61ВМ станок токарно-винторезный повышенной точности. Назначение и область применения

Токарные станки моделей 1Е61ПМ, 1Е61ВМ созданы на базе станка 1Е61М и относятся к классу легких токарных станков. Начало серийного выпуска станка 1Е61ПМ, 1Е61ВМ – 1975 год.

Станок токарно-винторезный модели 1Е61ВМ является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка – В.

Класс точности станка – В.

Станок токарно-винторезный модели 1Е61ПМ является универсальный и предназначен для выполнения различных токарных и винторезных работ. Класс точности станка – П.

Токарно-винторезные станки высокой точности 1Е61ВМ и повышенной точности 1Е61ПМ:

- предназначены для выполнения чистовых и получистовых токарных работ с широким диапазоном регулирования частот вращения шпинделя, подач и шагов нарезаемых резьб

- комплектуются широкой номенклатурой принадлежностей, что дает возможность выбрать оптимальный вариант обработки

- отличаются простотой управления, удовлетворяют требованиям эргономики и безопасности

- на станках возможна точная и экономичная обработка широкой номенклатуры деталей из сталей и цветных металлов

Станок специальный токарно-винторезный модели С1Е61ВМ оснащен механизмом автоматического переключения продольных перемещений суппорта станка на прямой и обратный ход.

Станок специальный токарно-винторезный повышенной точности модели С1Е61ПМ, оснащен механизмом автоматического переключения продольных перемещений суппорта станка на прямой и обратный ход.

Токарные станки С1Е61ПМ, С1Е61ВМ выполнены на базе основной модели 1Е61ВМ, имеют одинаковые кинематические схемы и унифицированную конструкцию.

Особо нужно учесть, что эти модели являются станками высокой и повышенной точности и поэтому во избежание потери точности не следует использовать их для черновой обработки.

Краткое описание конструкции и работы станка

Привод станка осуществляется от индивидуального электродвигателя.

От электродвигателя через клиноременную передачу движение передается редуктору. От редуктора тоже посредством клиноременной передачи вращение передается шпиндельной бабке, а затем через зубчатые передачи на шпиндель станка. Пределы частоты вращения шпинделя при положении рукоятки 1:1 – 280. 1800 об/мин, при положении рукоятки 1:8 – 35,5. 224 об/мин.

Резьбы нарезаются посредством коробки подач. Цепь подачи имеет звено восьмикратного увеличения значения подач и шагов резьб, расположенное на трензеле в шпиндельной бабке. Включая звено увеличения шага можно производить нарезку резьб с увеличенным шагом.

Включая звено увеличения шага можно производить нарезку резьб с увеличенным шагом.

Кроме того, имеется возможность нарезания резьб путем соединения ходового винта с гитарой и комплектом сменных зубчатых колес нужной настройки, минуя цепь коробки подач. Тем самым создается кратчайшая винторезная цепь.

Фартук станка имеет механизм автоматического отключения продольной и поперечной подач при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломки при перегрузках.

Включение главного электродвигателя и выключение насоса смазки блокированы, что исключает возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится от электронасоса, включение которого осуществляется по мере надобности рукояткой 10.

Реверсирование главного движения – электрическое, осуществляется рукояткой 22.

Торможение вращения шпинделя осуществляется электромагнитной тормозной муфтой, расположенной в редукторе.

Технологические возможности станка значительно расширяются благодаря дополнительным принадлежностям, поставляемым по особому заказу.

Модификации токарно-винторезного станка 1Е61ПМ

Габариты рабочего пространства токарно-винторезного станка 1Е61ПМ

Габариты рабочего пространства токарного станка 1е61пм

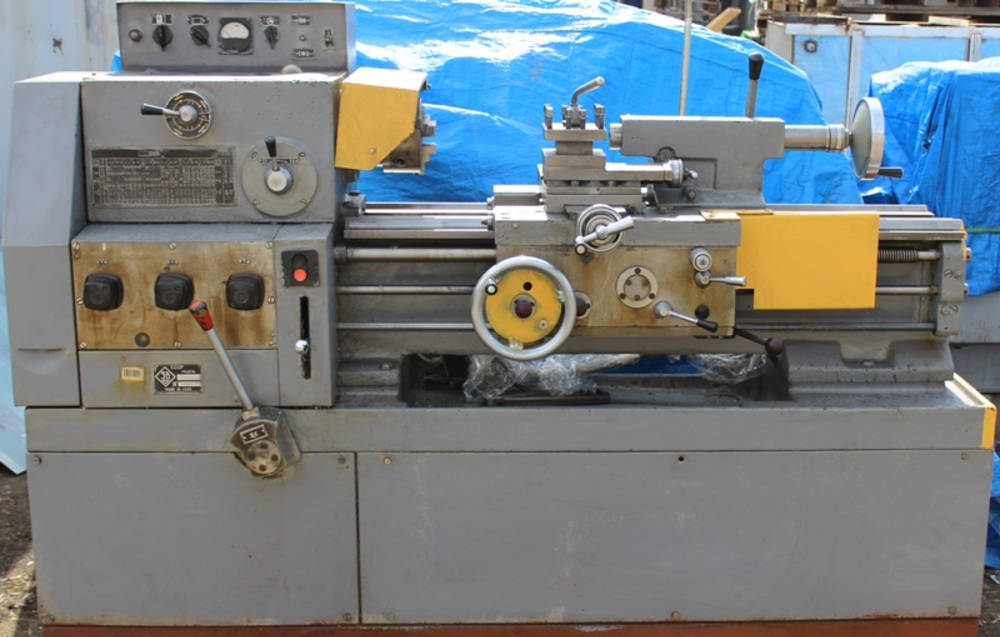

1Е61ПМ, 1Е61ВМ Общий вид универсального токарно-винторезного станка

Фото токарно-винторезного станка 1е61пм

Фото токарно-винторезного станка 1е61пм

1Е61ПМ, 1Е61ВМ Расположение органов управления станком

Расположение органов управления станком 1е61пм

Перечень органов управления токарным станком 1Е61ПМ, 1Е61ВМ

- Рукоятка установки частоты вращения шпинделя

- Рукоятка переключения множительного механизма и ходового винта или ходового валика

- Рукоятка переключения наборного механизма при нарезании резьб напрямую

- Рукоятка переключения множительного механизма

- Рукоятка включения перебора

- Рукоятка включения трензеля и механизма восьмикратного увеличения шагов резьб

- Лампа сигнальная

- Вводной выключатель

- Переключатель оборотов электродвигателя

- Рукоятка включения насоса подачи охлаждающей жидкости

- Тумблер включения и выключения тормоза

- Рукоятка включения и выключения маховика ручного перемещения каретки

- Кнопка установки нейтрального положения продольной или поперечной подач

- Рукоятка перемещения поперечных салазок суппорта

- Рукоятка включения и выключения продольной и поперечной подач

- Рукоятка регулирования тяговых усилий подачи

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка ручного перемещения верхнего суппорта

- Рукоятка зажима пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Рукоятка пуска, останова и реверсирования шпинделя

- Рукоятка крепления каретки к станине

- Упор автоматического останова поперечного суппорта

- Рукоятка поворота и крепления резцовой головки

- Винт поперечного перемещения задней бабки

- Маховик ручного перемещения

- Кнопка золотника смазки направляющих каретки и поперечного суппорта

- Пост управления включения станка

1Е61ПМ, 1Е61ВМ Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка 1е61пм

Описание кинематической схемы токарно-винторезного станка 1Е61ПМ, 1Е61ВМ

Привод движения резания состоит из двух клиноременных передач, шеcтиступенчатого редуктора и переборного устройства.

Приводной вал I редуктора связан с двухскоростным электродвигателем мощностью 2,7/4,4 кВт клиноременной передачей через шкивы 2 и 3. Трехваловый редуктор имеет два двойных подвижных блока губчатых колес 5-4, 10-И и одно подвижное зубчатое колесо 6. Вал II получает вращение от вала I через зубчатые колеса 5-8, когда блок 5-4,(рис.5), сдвинут влево либо через губчатые колеса 4-7 при крайнем правом положении блока 5-4 или посредством зубчатых колес 6-9. В последнем случае зубчатое колесо 6 вводится в зацепление с зубчатым колесом 9, а блок 5-4 устанавливается в среднее нейтральное положение: Двойной блок IO-II позволяет увеличить количество скоростей на выходном валу III редуктора до 6.

Вращение от редуктора посредством клиноременной передачи через шкивы 12-13 и зубчатые колеса 14-15-16-17 сообщается шпинделю IV.

Нижний ряд чисел оборотов от 35,5 до 280 в минуту передается шпинделю через перебор.

Применяемый двухскоростной электродвигатель позволяет изменить нижний и верхний ряд чисел оборотов и получить 24 скорости вращения шпинделя. Вследствие совпадения шести скоростей шпиндель имеет 18 различных скоростей вращения (см. табл. 3).

Вследствие совпадения шести скоростей шпиндель имеет 18 различных скоростей вращения (см. табл. 3).

Движение подачи суппорта передается от шпинделя. Вал VII получает вращение через зубчатые колеса 21-22-23-24. Подвижное зубчатое колесо 23, расположенное на валу VI, служит для изменения направления перемещения суппорта. При смещении зубчатого колеса влево вал VII получает вращение от блока 26-27, минуя промежуточное зубчатое колесо 24.

Для подачи суппорта сменные губчатые колеса a, b, c, d устанавливаются так, как показано на кинематической схеме, и вал IX приводится в движение от вала VII. Дальше движение передается через зубчатые колеса 28-33-37-39 на промежуточный вал XI. Выходной вал ХII и связанный с ним предохранительной муфтой ходовой валик XV получают вращение через зубчатые колеса 40-43 или 41-44.

Ходовой валик XV передает вращение посредcтвом червячной пары 49-50 валу XVI, на последнем установлены зубчатые колеса 51-52-53-54 планетарного механизма. Через планетарный механизм вращение передается на вал XVII, затем, через зубчатые колеса 55-56-57-58 передается движение на рейку. Таким образом, суппорт получает продольную подачу.

Через планетарный механизм вращение передается на вал XVII, затем, через зубчатые колеса 55-56-57-58 передается движение на рейку. Таким образом, суппорт получает продольную подачу.

Поперечная подача осуществляется ходовым винтом XIX, который получает вращение от вала XVI через зубчатые передачи 51-52-53-54 и 55-60.

Для нарезания резьбы с шагом до 7-ми движение, как и при подаче суппорта, заимствуется от шпинделя станка. Резьбы с более крупным шагом нарезаются с использованием звена увеличения шага при включенном переборе. Для этого зубчатое колесо 22 вводят в зацепление с зубчатым колесом 20.

Для нарезания резьб минуя множительный механизм коробки подач, ходовой винт XIV соединяется посредством муфты 32 напрямую с гитарой.

Для нарезания метрической, дюймовой и модульной резьб сменные зубчатые колеса а, в, c, d гитары (см. табл. 6) устанавливаются так, как указано в табл. 15, 16.

1Е61ПМ, 1Е61ВМ Электрическая схема токарного станка

Электрическая схема токарно-винторезного станка 1е61пм

1Е61ПМ, 1Е61ВМ Электрооборудование токарного станка

Расположение электрооборудования на токарном станке 1е61пм

Расположение электрооборудования токарного станка

- электрошкаф

- сигнальная лампа

- вводной выключатель

- переключатель частоты вращения электродвигателя главного привода

- амперметр, указывающий нагрузку

- выключатель электронасоса охлаждения

- тумблер включения тормоза

- лампа местного освещения

- конечный выключатель продольной подачи

- электронасос охлаждения

- электродвигатель главного привода

- электромагнитная муфта тормоза шпинделя

- электронасос смазки

- выключатель реверса шпинделя

- пост управления станком

- конечный выключатель автоматического реверсирования и блокировки

- упор

- болт заземления

- винт крепления установки конечного выключателя

- конечный выключатель автоматического реверсирования и блокировки

- штанга

- винт крепления установки конечного выключателя

- станина

- переключатель автоматического режима

Примечание. Поз. 16, 17, 19, 20, 21, 24 только для станков С1Е61ВМ и С1Е61ПМ.

Поз. 16, 17, 19, 20, 21, 24 только для станков С1Е61ВМ и С1Е61ПМ.

1Е61 Станок токарно-винторезный повышенной точности. Видеоролик.

Основные технические характеристики токарного станка 1Е61ПМ

Основные параметры согласно ГОСТ 440-71.

| Наименование параметра | 1Е61МТ | 1Е61ПМ | УТ61ПМ |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | В | П | П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 320 | 320 | 320 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 188 | 170 | 170 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710 | 710 | 750 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 185 | 175 | 175 |

| Расстояние от оси шпинделя до направляющих станины (высота центров), мм | 170 | 175 | 175 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 32,5 | 30 | 32 |

| Диаметр прутка проходящего через отверстие в шпинделе, мм | 32 | 25 | |

| Частота вращения шпинделя, об/мин | 35. .1600 .1600 | 35,5..1800 | 40..2000 |

| Количество прямых/ обратных скоростей шпинделя | 12 | 18 | 18 |

| Центр в шпинделе по ГОСТ 13214-67 | Морзе 5 | Морзе 5 | Морзе 5 |

| Конец шпинделя по ГОСТ 12595-72 | 5К | 5К | |

| Торможение шпинделя | есть | есть | есть |

| Блокировка шпинделя | есть | есть | есть |

| Защита от перегрузок шпинделя | есть | есть | есть |

| Подачи | |||

| Наибольшая длина хода суппорта (каретки) – продольное перемещение, мм | 640 | 710 | 710 |

| Наибольшее поперечное перемещение суппорта, мм | 200 | 230 | 230 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,2 | 0,1 | 0,1 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 140 | 140 | 140 |

| Перемещение верхнего суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Количество подач продольных/ поперечных суппорта | 21 | 40 | |

| Пределы подач продольных, мм | 0,04. .6 .6 | 0,018..1,1 | 0,018..1,1 |

| Пределы подач поперечных, мм | 0,012..1,87 | 0,01..0,625 | 0,01..0,625 |

| Количество нарезаемых резьб метрических, мм | 22 | 35 | |

| Количество нарезаемых резьб модульных, мм | 19 | 31 | |

| Количество нарезаемых резьб дюймовых, мм | 15 | 26 | |

| Пределы шагов метрических резьб, мм | 0,35..12 | 0,1..56 | 0,1..56 |

| Пределы шагов модульных резьб, модуль | 0,3..6 | 0,1..28 | 0,1..28 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 20..3,0 | 30..3,0 | 60..3,0 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | нет | нет | нет |

| Высота резца, устанавливаемого в резцедержателе, мм | 20 | 20 | 20 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 100 | 100 | 100 |

| Цена деления лимба задней бабки, мм | 1 | 0,05 | 0,05 |

| Центр в пиноли по ГОСТ 12595-72 | Морзе 3 | Морзе 3 | Морзе 3 |

| Поперечное смещение задней бабки, мм | ±5 | ±5 | ±5 |

| Диаметр сверла при сверлении стали, мм | 12 | ||

| Диаметр сверла при сверлении чугуна, мм | 15 | ||

| Электрооборудование станка | |||

| Количество электродвигателей на станке | 3 | 3 | 4 |

| Мощность электродвигателя главного привода, кВт | 4,5 | 2,7/ 4,4 | 3,2/ 5,3 |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | 0,12 | 0,12 |

| Мощность электродвигателя насоса смазки, кВт | 0,125 | 0,08 | 0,09 |

| Мощность электродвигателя вентилятора, кВт | нет | нет | 0,18 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 2191 х 930 х 1500 | 2290 х 1150 х 1365 | 2110 х 1050 х 1395 |

| Масса станка, кг | 1650 | 1670 | 1810 |

Связанные ссылки. Дополнительная информация

Дополнительная информация

Модель 1Е61М занимает достойное место в ряду токарно-винторезных станков повышенной точности обработки заготовок. Данная модель выпускалась на Ульяновском машзаводе им. Володарского, многопрофильном производителе, специализировавшемся на выпуске оружейных патронов, свечей зажигания для двигателей внутреннего сгорания автомобилей, оборудования для подъема и перемещения грузов и прочих механизмов широкого применения.

Выпуск винторезно-токарных станков и запчастей к ним – одно из основных направлений производства.

Основное назначение модели 1Е61, как винторезно-токарной, состоит в исполнении следующих токарных работ:

- растачивание внутренней и наружной поверхностей;

- изготовление точением всевозможных деталей с коническими поверхностями;

- резьбовое нарезание различных диаметров и шагов.

Существуют следующие конфигурации станка 1Е61:

- М – модели повышенной точности обработки деталей.

- МТ – высокоточные, применяемый для проведения финишных операций чистовой обработки.

- ВТ – модели с самой высокой точностью.

Технические параметры модели 1Е61М

Для токарного промышленного оборудования применяются некоторые критерии исходя из которых определяются условия эксплуатации конкретного станка. Для описываемой нами модели подобными критериями выступают:

- максимально допустимая длина подлежащей обработке заготовки;

- максимально допустимые обороты шпинделя в пределах минуты;

- наибольший диаметр подлежащей обработке детали.

Рассматриваемая нами модель способна обрабатывать заготовки максимальной длиной до 710 и наибольшим диаметром относительно суппорта 320 миллиметров. Количество оборотов шпинделя регулируется соответствующим переключателем в пределах от 35 до 1335 в минуту.

Следующие технические параметры модели 1Е61М, на которые следует обратить внимание

Массо-габаритные характеристики станка (в миллиметрах):

- Ширина 2 190.

- Глубина 930.

- Высота 1 500.

- Масса станка (без учета электрооборудования) 1650 кг.

- главное движение осуществляется двигателем мощностью 4,5 кВт;

- мощность двигателя насоса системы охлаждения 125 Вт;

- мощность двигателя насоса смазочной системы 125 Вт.

Рассматриваемая модель из ряда токарного оборудования имеет системы:

- Защищающие от перегрузок.

- Гарантирующие блокировку.

- Обеспечивающие противотоковое стопорение шпинделя.

- Отключающих упоров.

Описание передней бабки станка

Шпиндельный шкив приводится во вращательное движение посредством редуктора индивидуальным электродвигателем. Клиноременная передача обеспечивается ремнями “Б” типа. Сквозь перебор либо обходя его, непосредственно к шпинделю.

Конструктивное исполнение с двумя подшипниками качения обеспечивает центровку и отсутствие биений клиновидному шкиву привода, ориентированному по центру шпиндельной бабки. Этот шкив исключает негативное влияние натяжения клиновидных ремней на нагрузки шпинделя.

Шпиндельная бабка обладает шестью скоростными ступенями. Шпиндельное вращение регулируется передвижением по шлицам блок-шестерен 11-12, 9-10 и 7-8.

Смазывание передней бабки выполняется отдельным насосом с приводом от электродвигателя. Системы, включающие электродвигатель привода и смазочный механизм сблокированы, тем самым не допуская вероятность пуска вращения шпинделя с отсутствием подачи смазочной жидкости.

Суппорт модели 1е61м

Перемещения суппорта токарного агрегата в продольной и поперечной плоскостях аппарата производится механическим способом, с использованием валика посредством фартука и коробки подачи.

Операция по ручному продольному перемещению выполняется через шестерни с использованием маховика.

Операция по ручному поперечному перемещению производится с помощью рукоятки механизма винт-гайка.

Основные регулировочные манипуляции со станком

Для гарантирования надежной работы агрегата огромное значение имеет тщательные первичная и текущая регулировки его составляющих его узлов и механизмов. К примеру, выставление зазора направляющим салазкам, производится винтом, своим буртом проникающим в клиновые пазы. Жесткость присоединения поперечных салазок, по которым движется каретка, обеспечивается за счет настройки их клина. Для регулировки степени натяжения необходимо:

К примеру, выставление зазора направляющим салазкам, производится винтом, своим буртом проникающим в клиновые пазы. Жесткость присоединения поперечных салазок, по которым движется каретка, обеспечивается за счет настройки их клина. Для регулировки степени натяжения необходимо:

- немного ослабить затяжку винта;

- подтягивать клин винтом, размещенным рядом, добиваясь плавности хода салазок;

- максимально затянуть первичный винт для окончательной фиксации положения регулировки.

В периодической регулировке натяжения нуждаются и клиновые ремни, подвергающиеся растяжению в результате длительной и интенсивной эксплуатации. Тяжело переоценить роль, которую играет клиновидный ремень, ведь именно он сообщает движение, которое принимает коробка скоростей от электродвигателя, позволяя выполнять качественное исполнение резьбового нанесения и прочих ответственных операций.

Последовательность натяжки клиновидных ремней на токарном станке следующая:

- Предварительно следует демонтировать крышки с передней тумбы.

- Затем, с помощью винта, подтягиваются салазки по продольным пазам, пока натяжение ремней не будет соответствовать требованиям.

- Необходимую регулировку заканчивают фиксацией достигнутого положения затягиванием гаек до упора.

Для натягивания шпиндельных ремней, следует снять заднюю крышку с передней тумбы. Затем, не до конца откручивая гайку регулировки, следует натянуть ремни до желаемого уровня. Завершите операцию завинчиванием гайки до упора.

Подшипник шпинделя регулируется гораздо сложнее. Конусообразная передняя шейка шпинделя скользит в двухрядном роликовом подшипнике, внутреннее кольцо которого имеет коническое отверстие, позволяющее регулировать зазоры шпинделя.

Задняя шейка шпиндельного узла вращается в радиально-упорном шариковом подшипнике, который функционально связан с шарикоподшипником, принимающим на свою конструкцию помимо радиального усилия также усилия, векторы которых направлены в двух плоскостях относительно шпинделя.

Натяжка упорного подшипника необходима для избавления от осевого и возможного радиального зазора (эта операция выполняется на предварительных стадиях регулировок). В дальнейшем выполняется настройка переднего подшипника по следующей методике:

В дальнейшем выполняется настройка переднего подшипника по следующей методике:

- ослабляется затяжка стопорного винта;

- размещенное внутри подшипника кольцо подтягивается навертыванием гайки на шпиндель.

Технические характеристики токарного станка 1е61м гарантируют высокоточную обработку изделий только при выполнении следующих требований:

- Не допускается монтирование станка в непосредственной близости от аппаратов ударного действия и механизмов, оказывающих внешнюю вибрацию.

- Станок обязан монтироваться в хорошо освещенном чистом помещении, однако попадание прямых солнечных лучей следует исключить.

- Не допускается монтаж станка в непосредственной близости от систем обогрева или централизованного отопления.

- Температурный режим помещения должен обеспечиваться в пределах 16—22° по Цельсию.

- Замена ремней должна производиться согласно регламенту или по мере необходимости с учетом износа.

Видео: токарный станок 1Е61М.

Токарно-винторезный станок С1Е61ПМ Б/У — Биржа оборудования ProСтанки

- Доска объявлений

- Металлообработка

- Токарное оборудование

- Токарно-винторезные станки

Объявление не актуально!

Токарно-винторезный станок С1Е61ПМ в хорошем состоянии.

Все режимы подач и скоростей работают корректно.

Класс точности — П

Наибольший диаметр заготовки обрабатываемой над станиной, мм — 320

Наибольший диаметр заготовки обрабатываемой над суппортом, мм — 170

Наибольшая длина устанавливаемой детали РМЦ, мм — 710

Диаметр отверстия в шпинделе, мм — 30

Диаметр прутка проходящего через отверстие в шпинделе, мм — 25

Частота вращения шпинделя, об/мин — 35,5.