Станок токарный 1т61м: Токарно-винторезный станок. Модель 1Т61М

Содержание

Расчет технико-экономических показателей

Курсовой

проект завершается расчетом основных

технико-экономических показателей цеха

(заполнить форму табл. 20). Данные по

мощности установленного оборудования

приведены в таблице 21.

Таблица

20

Технико-экономические

показатели

№ п/п | Показатели | Единицы измерения | Количество |

1 | Годовой выпуск | Нормо-час. | |

2 | Общее число единиц | шт. | |

в том числе | шт. | ||

3 | Всего работающих | чел. | |

в том числе рабочих | чел. | ||

из них производственных | чел. | ||

4 | Общая площадь (без | м2 | |

том числе | м2 | ||

5 | Совокупная мощность | кВт | |

6 | Выпуск на один | нормо-ч | |

7 | Выпуск на одного | нормо-ч | |

8 | Площадь на один | ||

Общая | м2 | ||

Производственная | м2 | ||

9 | Установленная | кВт | |

10 | Коэффициент | — | |

11 | Уровень механизации | — | |

12 | Коэффициент |

Таблица

21

Характеристика

металлообрабатывающего оборудования

№ п/п | Модель | Наименование | Наиб. | Мощность, | Габариты, |

1А112 | Токарно-револьверный | диам.12 | 2,2 | 1600х740х1400 | |

1П16П | Токарный | диам.16 | 3,0 | 1985х945х1520 | |

1Б118 | Токарно-револьверный | диам.18 | 2,2 | 1630х740х1410 | |

1Б125 | Токарно-револьверный | диам. | 5,5 | 1900х900х1588 | |

1341 | Токарно-револьверный | диам.40 | 5,5 | 3000х1200х1600 | |

1165 | Токарно-револьверный | диам.65 | 13,0 | 2850х1185х1585 | |

14611П | Токарно-винторезный | диам.250х500 | 3,0 | 2500х1100х1300 | |

1А616П | Токарно-винторезный | диам. | 4,0 | 3195х1190х1220 | |

1Т61М | Токарно-винторезный | диам.320х710 | 4,5 | 2055х940х1500 | |

1К62 | Токарно-винторезный | 400х710 | 10,0 | 2522х1181х1324 | |

16К25 | Токарно-винторезный | 500х710 | 10,0 | 2500х1240х1500 | |

16К20 | Токарно-винторезный | 400х1400 | 4,0 | 3195х1190х1500 | |

163 | Токарно-винторезный | 630х1400 | 13,0 | 3875х2100х1275 | |

1713 | Токарно-копировальный | 400х700 | 22,0 | 2792х1415х2100 | |

6М10 | Вертикально-фрезерный | 200х800 | 2,8 | 1785х1720х1870 | |

6М10 | Вертикально-фрезерный | 200х800 | 3,0 | 1360х1860х730 | |

6М11 | Вертикально-фрезерный | 250х1000 | 4,5 | 2060х1530х2300 | |

6М12П | Вертикально-фрезерный | 320х1250 | 7,5 | 2260х1745х2000 | |

6М3ПР | Вертикально-фрезерный | 400х1600 | 7,0 | 3080х2575х2480 | |

6М80 | Горизонтально-фрезерный | 200х800 | 2,8 | 1785х1720х1575 | |

6М80Г | Горизонтально-фрезерный | 200х800 | 2,8 | 1785х1720х1575 | |

6М82Г | Горизонтально-фрезерный | 320х1250 | 7,5 | 2445х2485х1660 | |

6М82 | Горизонтально-фрезерный | 320х1250 | 7,5 | 2445х2485х1660 | |

6М83 | Горизонтально-фрезерный | 400х1600 | 10,0 | 3035х3470х1770 | |

6М83Г | Горизонтально-фрезерный | 400х1600 | 10,0 | 3035х3470х1770 | |

3Г71 | Плоскошлифовальный | 200х630 | 2,2 | 1870х1550х1980 | |

3Б722 | Продольно-шлифовальный | 320х1000 | 10,0 | 3410х2020х2290 | |

310 | Круглошлифовальный | диам. | 0,75 | 745х670х1500 | |

3А130 | Круглошлифовальный | диам.280х700 | 4,0 | 3060х2000х1650 | |

3М182 | Бесцентрово-шлифовальный | диам.25х170 | 7,5 | 2230х1455х2120 | |

3180 | Бесцентрово-круглошлифовальный | диам.6460 | 13,0 | 2265х1650х1620 | |

3А228 | Бесцентрово-круглошлифовальный | диам. | 7,0 | 2500х1490х1650 | |

3А227 | Внутришлифовальный | диам.200 | 9,3 | 3400х1600х1930 | |

7Б35 | Поперечно-строгальный | 360х500 | 5,5 | 2335х1355х1540 | |

НС-12А | Настольно-сверлильный | диам.12 | 0,6 | 710х360х700 | |

2Н-118 | Вертикально-сверлильный | диам. | 1,7 | 590х870х2080 | |

2Н-125 | Вертикально-сверлильный | диам.25 | 2,8 | 2290х805х1130 | |

2Н135 | Вертикально-сверлильный | диам.35 | 4,0 | 2690х830х1245 | |

2620 | Горизонтально-расточный | диам.90 | 10,0 | 5300х3400х3000 | |

2622П | Горизонтально-расточный | диам. | 10,0 | 5900х3200х3000 | |

2А450 | Координатно-расточный | 630х1000 | 2,0 | 3305х2670х2660 |

1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки устройство, паспорт

Назначение и область применения токарно-винторезного станка

TB-01M – модель станка, на которой построена разновидность из серии 1E61M. Оборудование представляет класс лёгких токарных станков. Серийный выпуск моделей начался в 1965 году.

Устройство можно назвать универсальным, класс точности – П. Подходит при выполнении следующих операций:

- Финишные действия при токарной обработке различных деталей.

- Нарезание резьб.

Существует несколько разновидностей действий, которые выполняются при помощи станков:

- Сверление, обработка отверстий с различной формой.

В том числе – цилиндрическое, коническое растачивание, зенкерование, развёртывание, рассверливание.

В том числе – цилиндрическое, коническое растачивание, зенкерование, развёртывание, рассверливание. - Обработка наружных поверхностей в форме конуса. При этом длина конусной части может быть различной. То же самое касается угла наклона. Обычно при обработке используются специальные резцы, корпус задней бабки, копировально-конусная линейка.

- Прорезные резцы помогают протачивать наружные канавки.

- Для придания заготовкам определённой формы осуществляют операции вроде подрезания, протачивания канавок и отрезания.

- Растачивание поверхностей в форме цилиндра.

- Обтачивание цилиндрических поверхностей, которые остаются гладкими.

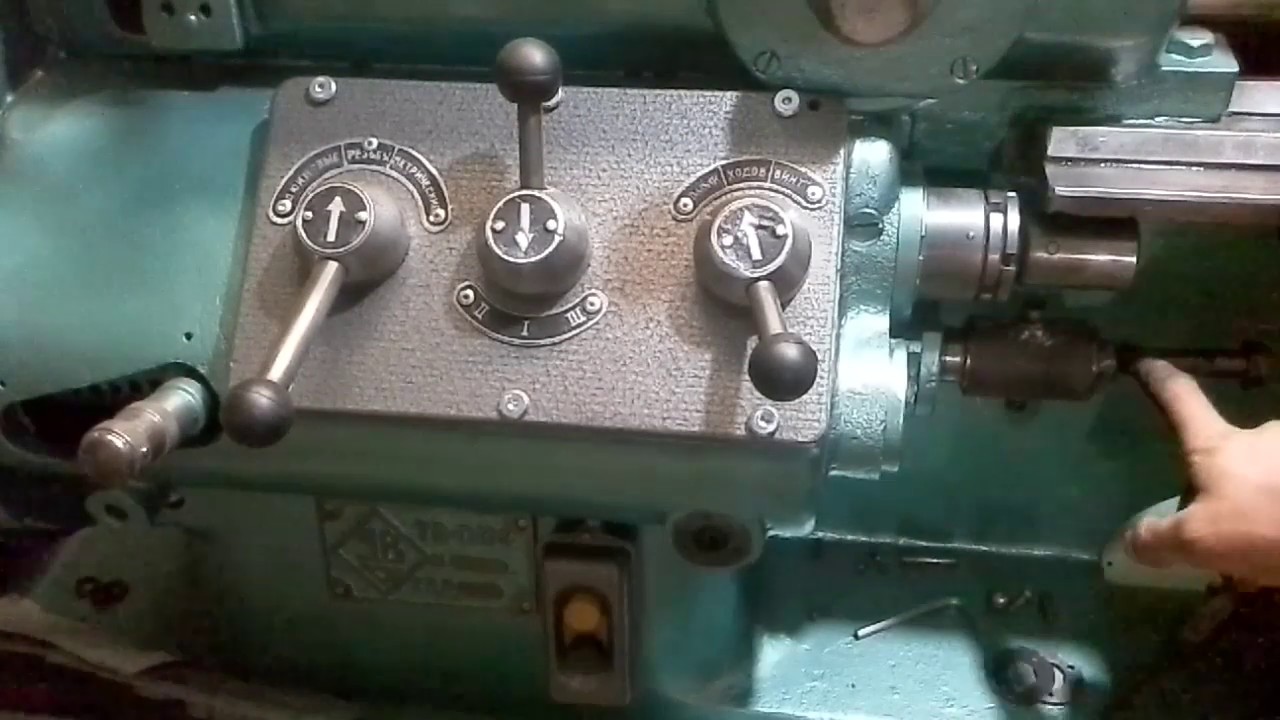

1Е61М Расположение рукояток управления коробкой подач

Расположение рукояток управления коробкой подач станка 1е61м

Назначение рукояток управления коробки подач токарного станка 1Е61М

- Рукоятка конуса Нортона

- Гитара

- Передняя бабка

- Дюймовые и питчевые резьбы

- Метрические и модульные резьбы

- Точные резьбы

- Рукоятка множительного механизма подач

- Ходовой валик

- Ходовой винт

- Ручка переключения

- Ручка настройки

Технические характеристики

Станок 1E61MT занял лидирующую позицию в своей сфере, и на то есть определённые причины.

Для массовой штамповки установка не подходит, но на ней можно проводить множество других операций.

Основными параметрами, заслуживающими внимания, можно назвать:

- Диаметр будущей резьбы.

- Выбранные скоростные режимы.

- Длина детали, её соответствие параметрам используемого оборудования.

Если названные выше габариты соответствуют условиям эксплуатации, то можно переходить дальше, к этапу настройки самого станка.

Винторезное оборудование отличается следующими параметрами:

- 1650 килограмм – общая масса станка, если не учитывать дополнительное оборудование.

- Минимальная частота вращения – 35, максимальная может составлять 1600 оборотов.

- Точные параметры, связанные со смещением лимба. По продольной направляющей это 0,2 миллиметра, по поперечной – 0,02 миллиметра.

- На передней части устанавливаются две резцовые головки. Вторая монтируется на участке сзади.

- В главном держателе имеется всего до 4 резцов.

Читать также: Регулятор паяльника 24 вольта с термопарой

- 32 миллиметра – таков диаметр использующихся прутков.

- 170 миллиметров – допустимая высота для центральных частей.

- При 125 Вт работает отдельный двигатель насоса охлаждения. На 125 Вт – двигатель, связанный со смазочным механизмом.

- 4,5 кВт – показатель мощности главного привода, за счёт которого осуществляется движение.

Дополнительно в токарной установке присутствует система, предотвращающая повреждения, связанные с чрезвычайными нагрузками. Механизм просто блокируется, если возникает опасная ситуация. Примерно так же работает модель типа 1Е61ПМ.

Устройство таких моделей

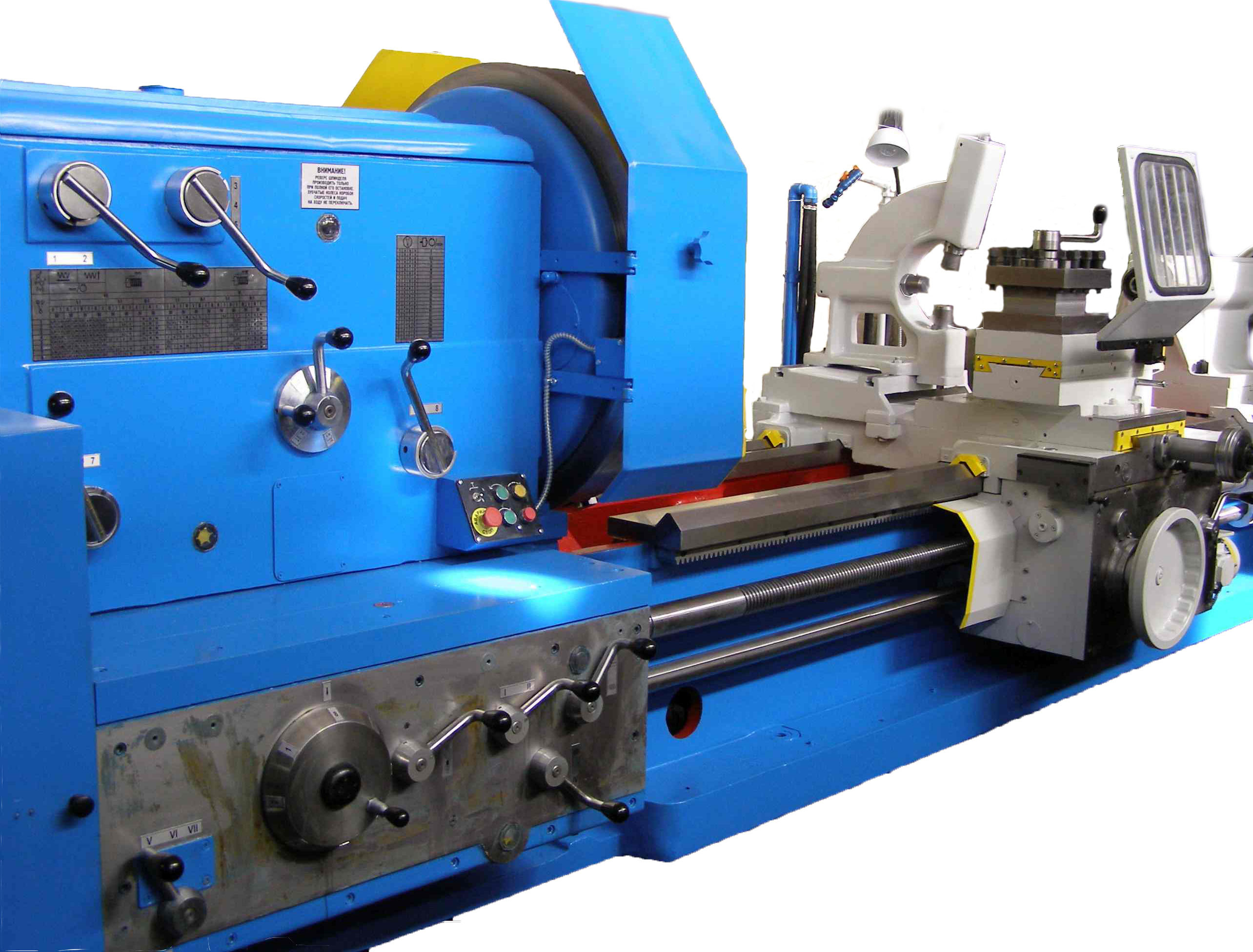

Расположение станков С1Е61ПМ и 1Т61М аналогична с теми, что у оборудования токарно-винторезной группы. К ее свойствам можно отнести приведенные ниже моменты:

- Станина. Для точного позиционирования всех узлов по отношению друг к другу применяется жёсткая база. Уделяют довольно достаточно внимания точности позиционирования всех компонентов.

- Передняя бабка. Для передачи вращения ставится шкив, связанный со шпинделем. Основное вращение создаёт персональный электро двигатель. Убрать вероятность перегрева мотора в случае заклинивания механизма решили с помощью клиноременной передачи. Она также используется для изменения количества оборотов. Шпиндельная бабка отличается наличием 6-ти скоростей переключения передачи. При этом регулировка происходит благодаря перемещения блока-шестерни. Наличие немалого количества трущихся компонентов определяет то, что для уменьшения степени износа поставлен насос для подачи смазки. Он функционирует также от ключевого привода.

- Суппорт. Продольное и поперечное передвижение суппорта выполняется механическим способом. Для этого установили коробку передач и фартук с валиком. Если понадобится может использоваться ручной привод, представленный шестернями и маховиком. Также есть и быстрая подача, необходимая для смены положения суппорта.

- Задняя бабка. Она применяется для важного увеличения точности резания.

Во время установки требующейся оснастки можно провести фиксацию заготовки по второму торцу, благодаря чему уменьшить вибрацию.

Во время установки требующейся оснастки можно провести фиксацию заготовки по второму торцу, благодаря чему уменьшить вибрацию. - Салазки для движения подвижных компонентов. Их делают при использовании нержавейки с большой надежностью и прочностью. Для того чтобы перемещение важных элементов проходило без сопротивления на салазки подается смазочная жидкость.

- Блоки управления представлены разными рукоятками и клавишами, а еще лимбами.

Обзор квадроцикла BRP Renegade 1000 XXC

Во время изготовления используется нержавейка и чугун. Токарно-винторезный станок токарный 1Е61 имеет типовую компоновку, использование современных материалов и точное позиционирование всех компонентов дало возможность увеличить точность резания. Шестерни гитары спрятаны в передней бабке. По мимо этого, станок токарно-винторезный 1Е61М имеет встроеную защиту от перегрузок, благодаря чему значительно увеличивается срок службы оборудования. Следующие технические параметры модели 1Е61М должны предусматриваться:

- Перемещение суппорта.

- Габаритные критерии.

- Область использования.

- Допустимые рабочие режимы.

Скачать паспорт (инструкцию по эксплуатированию) токарного станка 1Е61ВМ

У рассматриваемых моделей технические свойства особо ничем не отличаются. При учете ключевых показателей можно определить то, какого типа обработка может проходит.

Описание конструкции

Здесь пользователь должен учитывать некоторые нюансы.

Расположение основных узлов

- Основной узел – станина.

По сравнению с другими комплектующими, она обладает минимальной массой. Деталь крепится на специальной площадке, при помощи соответствующих болтов. У станины есть две направляющие. Одна из них выполнена в форме «ласточкиного хвоста», а вторая – выглядит как призма. Суппорт на станине держится жёстко благодаря таким формам и клиньям, отвечающим за регулировку.

- Передняя бабка располагается обычно слева.

Её устанавливают внутри пазов таким образом, что пользователь легко разворачивает деталь на несколько градусов, когда возникает необходимость. То есть, центр без проблем смещается относительно оси. Тогда при обработке деталей легко добиться получения определённой формы.

То есть, центр без проблем смещается относительно оси. Тогда при обработке деталей легко добиться получения определённой формы.

- Передняя бабка вмещает в себя коробку скоростей.

Рычаги управления размещаются снаружи. Гитара сменных шестерёнок монтируется в передней части. Перед нарезанием резьбы шестерёнки меняются, если в этом возникает необходимость. Коробка скоростей – место, где можно отыскать шпиндельный узел. Сам шпиндель вращается при поддержании скоростей до 16-2000 оборотов в минуту.

Двигатель главного привода у станка находится в специальной тумбе, с левой стороны. Прямое и обратное вращение шпинделя включаются в любой удобный момент.

- Задняя бабка – у станины справа.

В эту часть вставляются различные инструменты, включая центр и плашки, метчики, свёрла.

Задняя бабка отличается надёжным креплением, она легко движется по поверхности станины. Ход пиноли – 100 мм.

- Фартук, через который проходят вал с винтом.

- Суппорт.

- Коробка подач.

- Электрический шкаф.

- Смазывающе-охлаждающая жидкость.

- Экран для дополнительной защиты.

Передняя бабка

Редуктор участвует в процессе передачи вращательного движения шпиндельного шкива. Здесь так же принимает участие индивидуальный электрический двигатель. Ремни типа «Б» обеспечивают работу клиноременной передачи. Движение идёт прямо к шпинделю сквозь перебор, либо обходя его.

Читать также: Регулировка подачи масла на бензопиле штиль

В конструкции присутствует два подшипника качения. Благодаря чему сохраняется свойство центровки, клиновидный шкив провода не утрачивает своего первоначального положения. Ориентация происходит на основе центральной части шпиндельной бабки. Натяжение клиновидных ремней не оказывает на конструкцию негативного влияния. Шпиндель не испытывает повышенных нагрузок.

Всего у шпиндельной бабки шесть скоростных ступеней. Блок-шестерни передвигаются по шлицам, что и позволяет контролировать скорость, выбирать определённый вариант.

Отдельный насос, с приводом от электродвигателя, отвечает за смазывание передней бабки. Благодаря наличию блокировки исключается вероятность того, что система запустится при отсутствии соответствующей жидкости.

Регулирование станка

Регулирование клина поперечных салазок

Жесткое соединение поперечных салазок суппорта с кареткой достигается путем регулирования клина салазок (рис. 23).

Для подтяжки клина необходимо ослабить винт 1, винтом 2 поджать клин 3 таким образом, чтобы плавность хода салазок была сохранена. После подтяжки винт 1 завернуть до упора.

Регулирование клина верхнего суппорта

Зазор в направляющих верхних салазок выбирается винтом 1, который своим буртом входит в паз клина 2 (рис. 24).

Регулирование натяжения клиновых ремней

При вытягивании клиновых ремней их необходимо натянуть. Для натяжения клиновых ремней, передающих движение от электромотора к коробке скоростей, необходимо снять переднюю и заднюю крышки у передней тумбы станка (рис. 25), ослабить гайку 1 и 2, винтом 3 подтянуть салазки с электромотором по продольным пазам на необходимую величину натяга ремней. Достигнув нормального натяжения ремней, гайки 1 и 2 завернуть до отказа.

25), ослабить гайку 1 и 2, винтом 3 подтянуть салазки с электромотором по продольным пазам на необходимую величину натяга ремней. Достигнув нормального натяжения ремней, гайки 1 и 2 завернуть до отказа.

Для натяжения шпиндельных ремней 3 (рис. 26) необходимо открыть заднюю крышку передней тумбы, ослабить гайку 1, гайкой 2 натянуть клиновые ремни до необходимого натяга. Достигнув таким образом нормального натяжения ремней, гайку 1 завернуть до упора.

Регулирование подшипника шпинделя

Передняя конусная шейка шпинделя 1 (рис. 27) вращается в специальном двухрядном роликовом подшипнике 2.

Внутреннее кольцо подшипника имеет коническое отверстие с конусностью 1:12, благодаря чему имеется возможность регулирования величины радиального зазора шпинделя. При правильно отрегулированном радиальном зазоре шпиндель должен легко вращаться от руки (отсутствие заедания), и при точении не должно быть дробления.

Задняя шейка шпинделя вращается в шариковом радиально-упорном подшипнике 4, работающем в паре с упорным шарикоподшипником 3, воспринимающим на себя усилия в обоих направлениях и радиальное усилие.

Для предварительного натяга радиально-упорного подшипника 4 с целью устранения радиального и осевого зазора служит гайка 5, зажатая на шпинделе винтом 6.

Регулирование переднего подшипника 2 производить следующим образом: ослабить стопорный винт 8 в гайке 7, помещенный внутри передней бабка, подтянуть внутреннее кольцо подшипника 2 путем навертывания гайки 7 на шпиндель. Таким образом, внутреннее кольцо подшипника надвигается на конусную шейку шпинделя, несколько раздается в радиальном направлении, и, тем самым, устраняется радиальный зазор в переднем подшипнике. При этом шпиндель должен легко провертываться вручную при включенном переборе. После выборки радиального зазора законтрить гайку 7 стопорным винтом 8.

В случае замены подшипников шпинделя новыми подшипниками необходимо произвести соответствующие проверки шпинделя на точность согласно ГОСТ 1969-43.

Предохранительное устройство

При работе на станке имеют место случаи, когда из-за невнимательности токаря, который вовремя не выключает ходовой винт станка, фартук набегает на коробку подач и происходит поломка фартука.

В целях предупреждения аварий по вышеуказанной причине предусмотрено соединение ходового винта с коробкой подач через срезной штифт.

Рекомендуем Вам в эксплуатируемых на вашем предприятии моделях ТВ-01, 1E61 и 1Е61МТ применить предлагаемую конструкцию муфты со срезным штифтом, которая в значительной мере будет гарантировать фартук от поломок (рис. 29, 30, 31).

Электрическая схема

Асинхронный электродвигатель типа AO2-61-4 НА 13 кВт – основной агрегат, который приводит систему в движение. Достаточно нажать на кнопку «Пуска», чтобы это приспособление начало работать. С помощью фрикциона, включаемого от рукоятки, осуществляется управление подобными частями механизма. В зависимости от включения или выключения фрикциона механизм реагирует по-разному на начало работы.

1,1 кВт – мощность двигателя, отвечающего за рабочие подачи.

Токарный 1Е61М. Миссия — впихнуть невпи….

Итак, выкладываю отчет с фото о покупке второго (надеюсь, последнего) большого токарного станка. Покопав довольно много предложений — остановился на этом. Станок явно уступает по точности ИЖ250 (хоть и «повышенной точности», но 60 лет свое дело сделали). В пользу этого решения была цена (8000 грн), наличие его в Одессе (не из Киева или еще откуда переть, погрузка-доставка-разгрузка эвакуатором 450 грн) и большое РМЦ — 710 мм. В станках приемлемого для меня класса (до 1,5 тонн и до 4,5 кВт) — наверное, самый большой. Тема посвящена его такелажу, чтобы не засорять основную тему A_Tima.

Покопав довольно много предложений — остановился на этом. Станок явно уступает по точности ИЖ250 (хоть и «повышенной точности», но 60 лет свое дело сделали). В пользу этого решения была цена (8000 грн), наличие его в Одессе (не из Киева или еще откуда переть, погрузка-доставка-разгрузка эвакуатором 450 грн) и большое РМЦ — 710 мм. В станках приемлемого для меня класса (до 1,5 тонн и до 4,5 кВт) — наверное, самый большой. Тема посвящена его такелажу, чтобы не засорять основную тему A_Tima.

Сразу скажу, драйва было поменьше, чем от фрезера. Уже четко знали, что делать…Ну, 10 метров по цеху ломами на катках протолкали без вопросов.Дальше — эвакуатор:

Нагло везем по городу незакрытым, менты, хвала Аллаху не заинтересовались

Разгрузка… Помня о моих трубах-кабелях (понавешал сосед, блин), специально вызвал тот же эвакуатор.Новый мастер-класс:

Поясню — станок вешается на цепях, пропущенных под ребрами жесткости в станине. Очень странно — но так в паспорте.Так же и грузили (там своя проблема есть — патрон мешал. Хорошо хоть местные токари знали в чем дело и за пять минут открутили.Дальше манипулятор поднес станок к трубе, опустил его на землю. Потом выдвинул стрелу НАД трубой, зацепили повторно и опять переместили. Бедный забор! (впрочем, все равно чинить).

Хорошо хоть местные токари знали в чем дело и за пять минут открутили.Дальше манипулятор поднес станок к трубе, опустил его на землю. Потом выдвинул стрелу НАД трубой, зацепили повторно и опять переместили. Бедный забор! (впрочем, все равно чинить).

Спустя неделю — миссия впихнуть невпих… Станок — таки толстожо…й Дверные проемы в подвале — впритык по ширине нижней тумбы… Снимаем рычаг переключения скоростей, все щиты передней тумбы, маховики продолной и поперечной подач…Копаем новый пандус и кладем рельсы. причем размер пандуса — впритык по передней тумбе (я надеялся, что в случае чего станок поедет и заклинится).А дальше — как всегда. Ломы под станок, заводим стальные листы, катки и поехали….

Спускаем переднюю тумбу на пандус:

Задняя, есесссно, зависает в воздухе. Игорь (150 кг) становится на нее, но станку (1500 кг) это пофиг

По пандусу станок идет впритирку:

Есессно, Ваш покорный в любимой позе

Потихоньку въезжаем в подвал:

Дальше, надо на что-то опираться. Одесские ролевики настолько суровы, что протыкают ломом наковальню

Одесские ролевики настолько суровы, что протыкают ломом наковальню

Первую дверь (входная не считается) проходим без приключений, а вторая — уже. Просовываем переднюю тумбу, отогнав суппорт назад, потом долбаем канавку под винт поперечной подачи и провозим суппорт вперед:

Передняя тумба прошла впритирку:

Дальше — развернули и поставили. Поставлю на виброопоры, сфоткаю конечное положение.Мораль — 1Е61 проходит везде, где проходит его передняя тумба!

www.chipmaker.ru

Кинематическая схема

Многоскоростные двигатели для включения устройств тоже используются, но достаточно редко. Односкоростные приспособления остаются главными для подобных схем.

С двигателя движение идёт к коробке скоростей. В этом процессе принимает участие клиноременная передача. В коробке передач размещается по 6-8 валов. К ним добавляются колёса зубчатой формы. Для удобства при нумерации валов пользуются римскими цифрами. Скорость вращения шпинделя может быть различной в зависимости от тех или иных условий. Две фрикционные муфты отвечают за обратное движение у этой же модели.

Две фрикционные муфты отвечают за обратное движение у этой же модели.

Схема настройки гитары

Передача вращения, крутящего момента – основное назначение данной детали. Она снабжается сменными зубчатыми колёсами, которые и обеспечивают максимально точную настройку по параметрам.

Замена деталей проводится в зависимости от регламента, либо по степени износа.

Информация об изготовителе

Разработкой и производством рассматриваемого токарно-винторезного оборудования занимался Ульяновский машиностроительный завод. Наладив производство в 1964 завод эмитировал еще несколько иных моделей, которые отличительны несущественно.

Завод занимался выпуском и прочих станков, а еще оснастку. Большинство моделей отличаются схожей кинематической схемой и унифицированной конструкцией. На данное время рассматриваемые модели больше не выпускаются, приобрести аналогичное оборудование очень и очень трудно.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

1У61М — Станок токарно-винторезный универсальный

Купить станочный подшипник с доставкой

Технические характеристики:

Станки модели 1у61м предназначены для выполнения любых токарных работ в машиностроении, а также в механических мастерских промышленных и сельскохозяйственных предприятий.

Наибольшая длина обрабатываемой заготовки, мм 500

Наибольший диаметр обрабатываемой детали, мм:

— над станиной 320 — над суппортом 165 — прутка 25

Количество скоростей шпинделя 18 Диапазон частот вращения шпинделя, об/мин 25. 2000 Пределы продольных подач, мм/об 0.032. 0.5 Пределы поперечных подач, мм/об 0.013. 0.2

Пределы шагов нарезаемых резьб:

— метрических, мм 0.2. 7.0 — модульных, модуль в мм 0.1. 3.5 — дюймовых, нитка на дюйм 0.013. 0.2

Наибольшее сечение резцов, мм 20 х 20 Количество позиций инструмента 4 Размер внутреннего конуса шпинделя Морзе 4 Размер внутреннего конуса пиноли задней бабки Морзе 3 Наибольшее перемещение пиноли, мм 90 Мощность привода главного движения, кВт 3 Габариты, мм 1800 х 750 х 1350 Масса, кг 900

1Е61М Расположение основных узлов и органов управления станком

Расположение органов управления станком 1е61м

Перечень органов управления токарным станком 1Е61М

- Включение масляного электронасоса и соединение с внешней электросетью

- Включение эмульсионного электронасоса

- Упор для пуска, останова и реверсирования шпинделя

- Упор для пуска, останова и реверсирования шпинделя

- Переключение чисел оборотов шпинделя

- Включение перебора передней бабки

- Трензель и механизм восьмикратного увеличения шагов резьб

- Переключение шестерен конуса Нортона

- Включение метрических и модульных, дюймовых и питчевых или точных резьб

- Множительный механизм подач или шагов резьб

- Включение ходового винта или ходового валика

- Маховичок для ручного продольного перемещения каретки

- Перемещение поперечного суппорта

- Перемещение верхних салазок суппорта

- Крепление резцедержательной головки

- Включение продольных или поперечных подач

- Включение гайки ходового винта

- Включение и выключение падающего червяка

- Крепление каретки суппорта к станине

- Крепление задней бабки к станине

- Перемещение пиноли задней бабки

- Крепление пиноли задней бабки

- Поперечное смещение корпуса задней бабки

- Упор автоматического выключения продольной подачи

- Упор автоматического выключения поперечной подачи

- Жесткая фиксация маточной гайки ходового винта

- Включение местного освещения

- Быстрый отвод резца от изделия

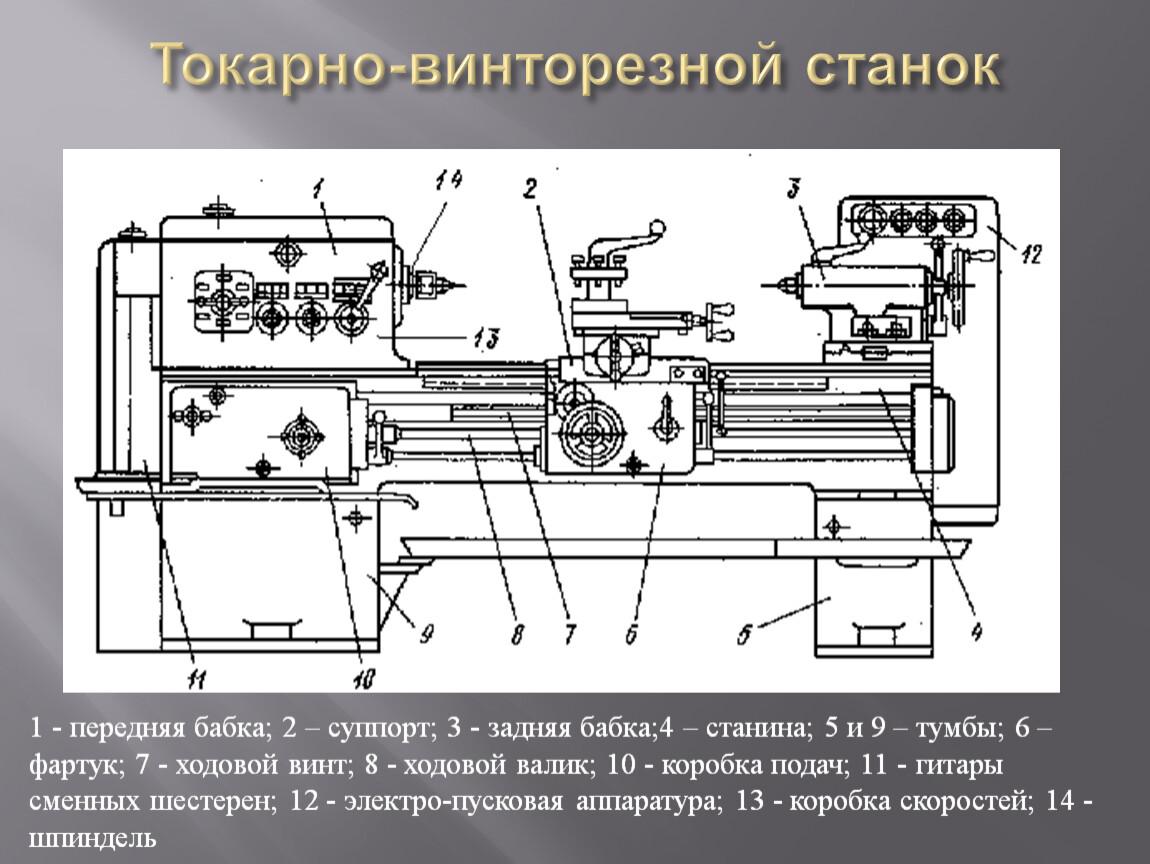

Основные узлы токарного станка и их назначение

Источником движений в станке является электродвигатель, который через коробку скоростей (редуктор) передает вращение на шпиндель, а от шпинделя через гитару сменных зубчатых колес и коробку подач вращение передается на ходовой винт м (при нарезке резьбы) или на ходовой вал Н (при других токарных операциях).

25

25 320х710

320х710 100х150

100х150 100

100 18

18 110

110