Станок токарный дип 200 технические характеристики: ДИП-200 Станок токарно-винторезный универсальный. Паспорт, руководство, схемы, описание, характеристики

Содержание

Токарный станок 16К20 – технические характеристики, паспорт, фото

Токарно-винторезный станок 16в20 можно назвать прямым потомком знаменитого первенца советского станкостроения ДИП-200, первым «наследником» которого является токарный станок 1А62. В 1949 году производство 1А62 было передано с флагмана советского станкостроения московского на вновь созданный Астраханский станкостроительный завод. Спустя семь лет предприятие прекратило выпуск своего первенца и приступило к производству разработанной на его базе модели нового токарного станка, которая имели две модификации: 16В20 и 1В62Г.

16В20 выпускался в рамках советских народно-хозяйственных планов и предназначался для использования в небольших ремонтных предприятиях и мастерских колхозов и совхозов. В инструкциях по эксплуатации 80-90-х годов прямо указано его назначение: использование «на ремонтных или … сельскохозяйственных предприятиях». 16В20 является одним из долгожителей многочисленного семейства советских станков: он до сих пор выпускается тем же заводом и под таким же индексом. Правда, теперь в его документации токарного станка написано, что он предназначен для использования на «различных … предприятиях, в том числе и ремонтных».

Правда, теперь в его документации токарного станка написано, что он предназначен для использования на «различных … предприятиях, в том числе и ремонтных».

Основные технические характеристики

Винторезный станок 16В20 выпускался в трех типоразмерах с межцентровыми расстояниями 750, 1000, 1500 мм. Другие технические характеристики станка (линейные размеры в мм):

- расстояние от межцентровой оси до направляющих — 222.5;

- расстояние от межцентровой оси до каретки — 110;

- диаметр шпиндельного отверстия — 54;

- максимальный ход каретки — 900;

- максимальный ход салазок — 280;

- максимальное выдвижение пиноли — 150;

- максимальная скорость вращения шпинделя — 1400 об/мин;

- мощность главного привода — 7.5 кВт.

По своим техническим характеристикам токарно-винторезный 16В20 станок аналогичен 16К20. Одно из главных его отличий — это увеличенный на 45 мм диаметр обточки над направляющими.

Схема токарно-винторезного станка 16К20 электрическая принципиальная

Схема электрическая принципиальная токарно-винторезного станка 16К20 приведена на следующем рисунке:

Скачать бесплатно схему электрическую принципиальную токарно-винторезного станка 16K20 со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

Другой вариант схемы электрической принципиальной токарно винторезного станка 16К20 приведена на следующем рисунке:

Скачать бесплатно этот вариант схемы электрической принципиальной токарно-винторезного станка 16K20 со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

Паспорт

Паспорт токарного станка 16В20 включен в поставляемую с ним «Инструкцию по эксплуатации». Основные сведения о выпущенном и проверенном экземпляре станка приведены в главе «Сведения о приемке». Ее первая часть посвящена проверке электрооборудования. В ее начале указана модель, серийный номер и изготовитель электрошкафа, а в конце стоит подпись ответственного за его испытание.

Основные сведения о выпущенном и проверенном экземпляре станка приведены в главе «Сведения о приемке». Ее первая часть посвящена проверке электрооборудования. В ее начале указана модель, серийный номер и изготовитель электрошкафа, а в конце стоит подпись ответственного за его испытание.

В следующем разделе приведены данные о консервации с указанием даты выполнения этой операции, государственных стандартов и сроков действия консервации, а в завершении стоит подпись ответственного. Далее следуют данные об упаковке (тоже с подписью ответственного), а завершает главу раздел «Свидетельство о приемке». В нем указаны обозначение, модификация и серийный номер станка, но нет таблицы с техническими данными испытаний, которая в прежние времена обычно завершала паспорт токарного станка. Вместо этого приводится перечень ГОСТов и ТУ, требованиям которых он полностью соответствует по результатам «осмотра и проведенных испытаний».

СКАЧАТЬ ПАСПОРТ МОЖНО ЗДЕСЬ.

Описание

Станок 1м95 предназначен для выполнения токарных (наружных и внутренних) работ на телах вращения с разными параметрами. Кроме этого, на данном станке можно создавать резьбу необходимого типа как в центрах, так и в патроне.

Кроме этого, на данном станке можно создавать резьбу необходимого типа как в центрах, так и в патроне.

Устройство состоит из двух ключевых узлов. Первый предназначен для точения и фрезеровки, а второй – для сверлильных работ. Каждый из этих узлов обладает самостоятельным приводом. Благодаря целому ряду удачных конструкторских решений станок характеризуется высокой универсальностью. Кроме центров с переменной высотой, станок имеет долбежные, фрезерные, заточные приспособления, демонстрирует неплохие металлорежущие показатели.

На этом устройстве оператор может создавать следующие типы резьбы:

Конструктивные особенности

Конструктивно токарный станок 16В20 практически повторяет широкоизвестный 16К20, что неудивительно, поскольку оба они ведут свое происхождение от одного «предка». Многие детали и узлы у этих станков взаимозаменяемы, хотя их эксплуатационные качества у московского станка по многим отзывам заметно выше.

Среди пользователей токарных станков этого класса распространено мнение о низком ресурсе узлов и механизмов 16В20, что связывают с пониженной прочностью применяемых сталей и слабой закалкой (или даже ее отсутствием). Кроме этого, многие токари отмечают нежесткость его конструкции, небольшой размер окошек на станине, что затрудняет удаление стружки, а также крепление верхних салазок на двух болтах. А в качестве основного достоинства всегда отмечается увеличенный по сравнению 16К20 диаметр обработки.

Кроме этого, многие токари отмечают нежесткость его конструкции, небольшой размер окошек на станине, что затрудняет удаление стружки, а также крепление верхних салазок на двух болтах. А в качестве основного достоинства всегда отмечается увеличенный по сравнению 16К20 диаметр обработки.

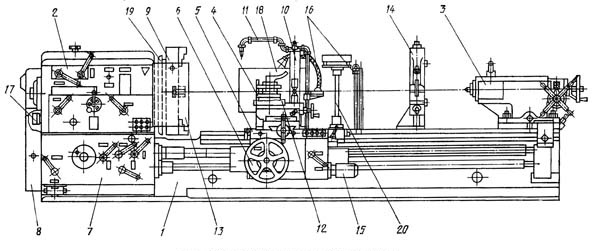

Спецификация основных узлов

В разделе «Состав изделия» документации токарного станка 16В20 приводится следующий перечень его основных компонентов:

- Электрошкаф.

- Бабка передняя.

- Бабка задняя.

- Ограждение патрона.

- Коробка передач.

- Коробка подач.

- Каретка и суппорт.

- Фартук.

- Ограждение суппорта.

За отдельную плату станок может быть дополнительно укомплектован механизированным суппортом и двумя видами люнетов: подвижным и неподвижным.

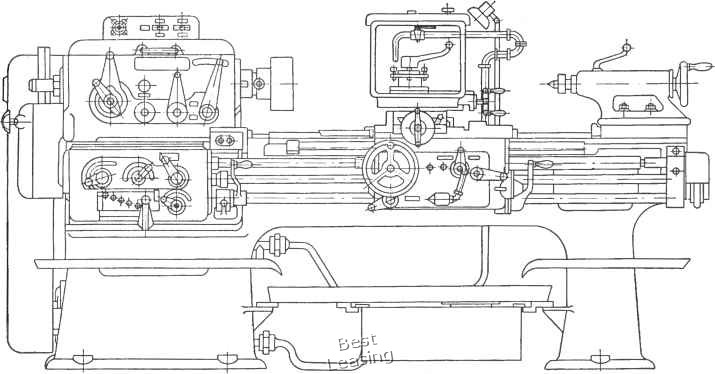

Расположение органов управления

Состав и местонахождение органов управления 16В20 традиционно для такого токарного оборудования. Выключатели электропитания с индикаторными лампами расположены на верху передней бабки, а ручки выбора направления и скорости вращения шпинделя — в ряд на ее лицевой стороне. Непосредственно под ними находятся органы управления коробки подач.

Непосредственно под ними находятся органы управления коробки подач.

На фартуке станка смонтированы маховичок ручного хода каретки, двусторонняя ручка передвижения салазок, кнопочный блок общего включения и кнопка быстрого хода. На каретке и суппорте находятся ручка перемещения резцовых салазок, а также и рычаг поворота и зажима резцедержателя.

Кинематическая схема

Кинематическая схема токарного станка 16В20 реализует как основные движения, так и вспомогательные ходы, а также перемещения, относящиеся к подготовительно-заключительным операциям. Часть этих движений выполняется механически, а часть — вручную.

Главная кинематическая цепь начинается с приводного шкива и включает в себе механизмы коробки передач. Кинематическая цепь подач принимает движение от выходного вала коробки передач и посредством набора сменных шестерен передает его фартуку и далее каретке и суппорту. Таким способом достигается надежная кинематическая синхронизация между заданным вращением шпинделя и подачей резца.

Устройство

Станок комбинированный 1м95 имеет классическую компоновку с привычным расположением органов регулировки и настройки режима. Отдельные виды дополнительного оснащения имеют индивидуальные правила установки. К примеру, заточное приспособление, согласно документации — рекомендуется располагать отдельно от основного блока оборудования.

Станина модели 1м95 обеспечивает высокую жесткость. Она выполнена по классической схеме, имеет коробчатую форму. Стенки станины укреплены при помощи поперечных ребер. Направляющие — призматического типа, одна из них предназначена для движения каретки суппорта, по другой смещается блок задней бабки. Станина расположена на двух тумбах основания, слева монтируется основной привод, сам электродвигатель и часть электрохозяйства для его управления.

Блок коробки скоростей способна передвигаться в вертикальном направлении. Он монтируется на направляющих в левой области стола станины. Момент вращения на коробку скоростей передается посредством клиновых ремней, электродвигатель расположен в левом блоке основания.

Конструкция коробки скоростей обеспечивает надежность, стабильность работы, быстрое переключение, предоставляет привычную механику управления при помощи рукояток. Она обеспечивает по 6 ступеней переключения для прямого и обратного вращения, 12 скоростей всего. Кинематика передачи крутящего момента — привычна и стандартна, от валика фрикциона и блок шестерен на цепь подач и шпиндель.

Надежность и долговечность коробки передач достигается применением надежных материалов. Шестеренки выполняются из стали углеродистого класса, проходящей термическую закалку. Чтобы элементы конструкции служили долго — не следует изменять показатели оборотов шпинделя на рабочем ходу.

Коробка подач при нарезании резьб может легко настраиваться соответствующими рукоятками. Выбор нужного типа резьбы можно сделать, ориентируясь на таблицу, установленную на корпусе станка (на щитке коробки).

Блок суппорта также имеет привычную компоновку и конструкцию. Он двигается по направляющим стола станины продольно-поступательно и по соответствующим элементам конструкции каретки поперечно. Это может производиться как механическим способом, так и приводом посредством колеса, ручным способом. Блок резцедержки имеет допустимый угол поворота 45 градусов в каждом из направлений.

Это может производиться как механическим способом, так и приводом посредством колеса, ручным способом. Блок резцедержки имеет допустимый угол поворота 45 градусов в каждом из направлений.

Смазка механизма производится согласно инструкции, приведенной в паспорте оборудования. В документации указаны сорта масла, периодичность проведения обслуживания и описание процедуры, а также нормы заливки технической жидкости. Смазка отдельных узлов во время работы станка производится либо методом естественного разбрызгивания с забором из ванны (передняя бабка), либо подачей плунжерным насосом (фартук, направляющие каретки и другие). Отдельный список элементов конструкции смазывается только вручную с помощью масленки.

Техника безопасности

Инструкция по эксплуатации токарного станка 16В20 содержит объемную главу под названием «Указания по мерам безопасности», состоящую из восьми разделов. В первом их них содержится описание мер безопасности при хранении, транспортировке и установке токарного станка на предназначенное ему место.

Самым объемным является второй раздел, посвященный вводу токарного станка 16В20 в эксплуатацию. Здесь особое внимание уделено соблюдению всех требований при подключении оборудования к электросети, особенно проверки состояния внешних и внутренних цепей заземления. Также в этом разделе подробно описан состав и порядок проверки защитных и блокирующих устройств, основными среди которых являются:

- устройство блокировки шпинделя при открытом ограждении патрона;

- внешний защитный экран;

- устройство блокировки самопроизвольного включения ручек управления шпинделем;

- защита суппорта;

- защита ходовых винта и вала;

- устройство блокировки включения главного привода при открытой крышке механизмов коробки передач;

- устройство предохранения фартука от перегрузок.

В следующем разделе описаны требования к технике безопасности при выполнении токарных работ на 16В20. Вначале еще раз напоминается о необходимости содержать в исправности защитные и блокирующие устройства, перечисленные в предыдущем разделе. Далее приводятся развернутые указания по безопасному выполнению различных технологических операций. Здесь же содержатся ссылки на ГОСТ и ведомственную документацию, требования которых необходимо соблюдать для обеспечения безопасности токарных работ.

Далее приводятся развернутые указания по безопасному выполнению различных технологических операций. Здесь же содержатся ссылки на ГОСТ и ведомственную документацию, требования которых необходимо соблюдать для обеспечения безопасности токарных работ.

Раздел 4 содержит требования по безопасности при контроле технического состояния токарного станка, раздел 5 посвящен ремонтным работам и техобслуживанию, разделы 6 и 7 описывают безопасное взаимодействие со смежным оборудованием и прилегающим рабочим зонам, а в разделе 8 изложены требования по противопожарной безопасности. В современной инструкции токарного станка 16В20 указывается, что он разработан в соответствии со стандартом по безопасности оборудования ТР ТС 010/2011. А в инструкции советских времен Приложением N3 является типовая инструкция по охране труда при работе на металлорежущих станках.

Комбинированный станок 1М95

Комбинированный станок модели 1М95 предназначен для работы в передвижных и стационарных мастерских. Станок состоит из 2-х основных агрегатов: токарно-фрезерного и сверлильного, каждый с самостоятельным приводом.

Станок состоит из 2-х основных агрегатов: токарно-фрезерного и сверлильного, каждый с самостоятельным приводом.

Благодаря переменной высоте центров и наличию ряда специальных приспособлений: долбежного, вертикально и горизонтально фрезерных, заточного достигается универсальность станка. На нем можно выполнять токарные, фрезерные, сверлильные, расточные, долбежные работы и нарезание резьб: метрической, дюймовой, модульной и питчевой; а также выполнять простейшие заточные работы.

Паспорта сверлильных и расточных станков

2н118

станок вертикально-сверлильный: — djvu; 1,0 Мб. Фото станка

2н118

2с132

станок сверлильный: — pdf, Фото станка

2с132

2а125

станок вертикально-сверлильный: — djvu; 8,1 Мб. Фото станка

2а125

2е52

станок радиально-сверлильный: — djvu; 0,7 Мб. Фото станка

2е52

2л53у

станок радиально-сверлильный: — djvu; 0,9 Мб. Фото станка

2л53у

2к52-1

станок радиально — сверлильный: — 1989, doc, 2,4 Мб. Фото станка

Фото станка

2К52

2н125, 2н135, 2н150

станок вертикально — сверлильный: — 1987, djvu; 1,9 Мб. Фото станка

2н125

2431сф10

станок координатно-расточной: — djvu. Фото станка

2431сф10

2620, 2622, 2622а

станок горизонтально-расточной: — pdf. Фото станка

2620, 2622, 2622а

мс-36

станок сверлильный магнитный: — pdf; 1,0 Мб. Фото станка

МС-36

нс-12а

станок сверлильный настольный: — djvu. Фото станка

нс-12а

нс-12Б

станок сверлильный настольный: — djvu.

нс-16, нс-16.01 (СНВШ-2)

станок настольный сверлильный: — pdf; 0,5 Мб. Фото станка

НС-16

Конструкция

Основу агрегата составляет станина, к которой прикреплены все основные механизмы и узлы: салазки, консоль, стол, станция управления, а также боковой и главный пульт, коробки, переключающие подачи, скорости, поворотная головка и механизм замедления подачи.

Станина и консоль снабжены прямоугольными направляющими. Эти составные части увеличивают надежность и прочность конструкции. Поэтому на таком оборудовании работать просто и безопасно. Агрегат может без перерыва работать длительное время, несколько рабочих смен. Рассматриваемый агрегат снабжен следующими стандартными узлами для оборудования такого типа:

- система запуска насоса подачи охлаждающей жидкости;

- система, для управления направлением движения шпинделя;

- основной электродвигатель для привода стола;

- устройство для зажима инструмента;

- шкаф управления;

- головка подач;

- боковой пульт;

- консоль;

- лимб со шкалой для указания количество оборотов.

Отдельно имеются дублирующие рукояти для вертикальной и поперечной передачи.

Пульты управления фрезерным станком 6Т12-1

Пульты управления фрезерным станком 6Т12-1: основной -II, боковой -I

Перечень органов управления консольно-фрезерным станком 6Т12-1

- Указатель скоростей шпинделя

- Кнопка «Перемещение стола назад, вперед, вниз»

- Переключатель выбора направления перемещения стола

- Переключатель «Зажим-Отжим инструмента»

- Кнопка «Перемещение стола вперед, влево, вверх»

- Кнопка «Толчок шпинделя» (дублирующая)

- Кнопка «Стоп перемещения стола»

- Кнопка «Пуск шпинделя»

- Кнопка «Стоп шпинделя» (дублирующая)

- Кнопка «Стоп» аварийная

- Кнопка «Быстрое перемещение стола» (дублирующая)

- Рукоятка переключения скоростей шпинделя

- —

- Шестигранник поворота головки

- Рукоятка зажима гильзы шпинделя

- Клавиша «Перемещение стола влево»

- Клавиша «Перемещение стола вправо»

- Клавиша «Стоп продольного перемещения стола»

- Кнопка «Стоп шпинделя»

- Кнопка «Пуск шпинделя»

- Зажимы стола

- Переключатель включения режима работы стола «Ручной — Механический»

- Маховик ручного продольного перемещения стола

- Кольцо-нониус

- Лимб механизма поперечных перемещений стола

- Ручное поперечное перемещение стола

- Ручное вертикальное перемещение стола

- Грибок переключения подач

- Кнопка «Стоп» аварийная

- Переключатель выбора режима работы станка

- Переключатель «Замедленная подача»

- Кнопка «Быстрое перемещение стола и пуск цикла»

- Клавиша «Стоп вертикального перемещения стола»

- Клавиша «Перемещение стола вниз»

- Зажимы салазок

- Клавиша «Перемещение стола вверх»

- Маховик ручного продольного перемещения стола (дублирующий)

- Клавиша «Стоп поперечного перемещения стола»

- Клавиша «Перемещение стола вперед»

- Клавиша «Перемещение стола назад»

- Маховик выдвижения гильзы шпинделя

- Зажим головки на станине

- Вводной выключатель

- Переключатель направления вращения шпинделя «Влево — Вправо»

- Переключатель насоса охлаждения «Включено – Выключено»

- Переключатель выбора пульта управления

- Переключатель выбора автоматических циклов

- Зажим консоли

- Рукоятка съемная ручного вертикального и поперечного перемещения стола

- Штифт нулевой фиксации головки

Станок 16Е20.

Таблички, шильды, таблица резьб и подач таблички, шильды из алюминия

Таблички, шильды, таблица резьб и подач таблички, шильды из алюминия

Токарно-винторезный станок 16в20 можно назвать прямым потомком знаменитого первенца советского станкостроения ДИП-200, первым «наследником» которого является токарный станок 1А62. В 1949 году производство 1А62 было передано с флагмана советского станкостроения московского на вновь созданный Астраханский станкостроительный завод. Спустя семь лет предприятие прекратило выпуск своего первенца и приступило к производству разработанной на его базе модели нового токарного станка, которая имели две модификации: 16В20 и 1В62Г.

16В20 выпускался в рамках советских народно-хозяйственных планов и предназначался для использования в небольших ремонтных предприятиях и мастерских колхозов и совхозов. В инструкциях по эксплуатации 80-90-х годов прямо указано его назначение: использование «на ремонтных или … сельскохозяйственных предприятиях». 16В20 является одним из долгожителей многочисленного семейства советских станков: он до сих пор выпускается тем же заводом и под таким же индексом. Правда, теперь в его документации токарного станка написано, что он предназначен для использования на «различных … предприятиях, в том числе и ремонтных».

Правда, теперь в его документации токарного станка написано, что он предназначен для использования на «различных … предприятиях, в том числе и ремонтных».

Сведения о производителе токарно-винторезного станка 16Е20

Разработчик и изготовитель токарно-винторезного станка 16Е20 — Алма-Атинский станкостроительный завод, основанный в 1932 году как чугунолитейный завод № 1 областного отдела легкой промышленности.

С апреля 1942 года после объединения с литейно-механическим заводом «20 лет Октября”, эвакуированным из Луганска, стал называться Алма-Атинским механическим заводом N21 им. 20-летия Октября Наркомата среднего машиностроения СССР.

В 1945 году переименован в Алма-Атинский станкостроительный завод им. 20-летия Октября.

Завод выпускал станки токарно-винторезные: 16Д20, 16Д20П, 16Д20ПФ1, ТВ16, 16Д25, 1Д95, 1Е95, 1М95, 16Е20.

Основные технические характеристики

Винторезный станок 16В20 выпускался в трех типоразмерах с межцентровыми расстояниями 750, 1000, 1500 мм. Другие технические характеристики станка (линейные размеры в мм):

Другие технические характеристики станка (линейные размеры в мм):

- расстояние от межцентровой оси до направляющих — 222.5;

- расстояние от межцентровой оси до каретки — 110;

- диаметр шпиндельного отверстия — 54;

- максимальный ход каретки — 900;

- максимальный ход салазок — 280;

- максимальное выдвижение пиноли — 150;

- максимальная скорость вращения шпинделя — 1400 об/мин;

- мощность главного привода — 7.5 кВт.

По своим техническим характеристикам токарно-винторезный 16В20 станок аналогичен 16К20. Одно из главных его отличий — это увеличенный на 45 мм диаметр обточки над направляющими.

16Е20 Станок токарно-винторезный универсальный. Назначение и область применения

Токарно-винторезный станок 16Е20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Многие узлы станка заимствованы у станка модели 1Е95. По всем качественным показателям (производительности, точности, долговечности, надежности, удобству обслуживания, безопасности работы и т. д.) превосходит станок модели 1Е95. Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании.

Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании, одновременно служащим стружкосборником и резервуаром для охлаждающей жидкости.

Механизм шпиндельной бабки станка позволяет получить 4 ряда чисел оборотов шпинделя: два ряда с пределами 12 40 и 50 160 об/мин, при включенных переборах 1:32 и 1:8 и два ряда с пределами 200 630 и 500 1600, при включенных переборах 1:2 и 1,25:1. В этом случае переборы 1:32 и 1:8 выключаются.

Шпиндель с фланцевым передним концом смонтирован в прецизионных подшипниках качения, не требующих регулировки в процессе эксплуатации.

Выходной вал шпиндельной бабки через сменные зубчатые колеса соединен с коробкой подач, обеспечивающей перемещение суппорта в широком диапазоне подач от ходового вала при точении и от ходового вжата при нарезании резьб. Для нарезания резьб предусмотрено непосредственное соединение ходового винта с входным валом коробки подач.

На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации.

Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Класс точности станка Н. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Обозначение универсального токарно-винторезного станка

1

— токарный станок (номер группы по классификации ЭНИМС)

6

– токарно-винторезный станок (номер подгруппы по классификации ЭНИМС)

Е

– поколение станка или обозначение завода — производителя:

- А, К — Станкостроительный завод Красный Пролетарий

- Б — Средневолжский станкостроительный завод

- В — Астраханский станкостроительный завод

- ВТ — Витебский станкостроительный завод

- Д — Алма-Атинский станкостроительный завод им. 20-летия Октября

- Е, Л- Ереванское станкостроительное ПО

20

– высота центров над станиной (220 мм)

Буквы в конце обозначения модели:

Г

– исполнение станка с выемкой в станине

К

– исполнение станка с гидрокопировальным устройством

М

– исполнение станка для серийного производства с гидрокопировальным устройством

П

– исполнение станка с повышенной точностью по ГОСТ 8-82

В

– исполнение станка с высокой точностью по ГОСТ 8-82

Ф1

– исполнение станка с устройством цифровой индикации УЦИ

Ф3

– исполнение станка с системой ЧПУ

Российские и зарубежные аналоги токарного станка 16Е20

МК6056, МК6057, МК6058 — Ø 500 — производитель Красный пролетарий г. Москва

Москва

16Б16, 16Б16П, 16Б16В, 16Б16А — Ø 360 — производитель Средневолжский станкостроительный завод СВЗС, г. Самара

Samat 400L, Samat 400M, Samat 400S — Ø 400 — производитель Средневолжский станкостроительный завод СВЗС, г. Самара

16В20П — Ø 445 — производитель Астраханский станкостроительный завод

МСТ1620М — Ø 400 — производитель Минский станкостроительный завод им. Октябрьской революции МЗОР

16ВТ20, 16ВТ20П — Ø 500 — производитель Витебский станкостроительный завод Вистан

CA6140A, CA6140B, CA6240A, CA6240B, — Ø 400 — производитель Shenyang Machine Tool (Group) Co., Ltd. SMTCL Китай

CD6140A, CD6240A — Ø 400 — производитель Dalian Machine Tool Group DMTG Китай

CS6140, CS6140A, CS6240, CS6240A, BJ1630G, BJ1630GD — Ø 400 — производитель Bochi Machine Tool Group Co.,ltd. Китай

C6240 — Ø 400 — производитель Anhui Chizhou Household Machine Tool Китай

GH-1840 ZX — Ø 460 — производитель Jet ( Walter Meier AG WMH ) Швейцария, Китай

CU400, CU400M, C400TM — Ø 440 — производитель Zmm-Bulgaria Holding Ltd. , ЗММ Болгария Холдинг

, ЗММ Болгария Холдинг

C11MS — Ø 510 — производитель Zmm-Bulgaria Holding Ltd., ЗММ Болгария Холдинг

CU402 — Ø 400 — производитель ZMM Vratsa, ЗММ Враца, Болгария

Техника безопасности

Инструкция по эксплуатации токарного станка 16В20 содержит объемную главу под названием «Указания по мерам безопасности», состоящую из восьми разделов. В первом их них содержится описание мер безопасности при хранении, транспортировке и установке токарного станка на предназначенное ему место.

Самым объемным является второй раздел, посвященный вводу токарного станка 16В20 в эксплуатацию. Здесь особое внимание уделено соблюдению всех требований при подключении оборудования к электросети, особенно проверки состояния внешних и внутренних цепей заземления. Также в этом разделе подробно описан состав и порядок проверки защитных и блокирующих устройств, основными среди которых являются:

- устройство блокировки шпинделя при открытом ограждении патрона;

- внешний защитный экран;

- устройство блокировки самопроизвольного включения ручек управления шпинделем;

- защита суппорта;

- защита ходовых винта и вала;

- устройство блокировки включения главного привода при открытой крышке механизмов коробки передач;

- устройство предохранения фартука от перегрузок.

В следующем разделе описаны требования к технике безопасности при выполнении токарных работ на 16В20. Вначале еще раз напоминается о необходимости содержать в исправности защитные и блокирующие устройства, перечисленные в предыдущем разделе. Далее приводятся развернутые указания по безопасному выполнению различных технологических операций. Здесь же содержатся ссылки на ГОСТ и ведомственную документацию, требования которых необходимо соблюдать для обеспечения безопасности токарных работ.

Раздел 4 содержит требования по безопасности при контроле технического состояния токарного станка, раздел 5 посвящен ремонтным работам и техобслуживанию, разделы 6 и 7 описывают безопасное взаимодействие со смежным оборудованием и прилегающим рабочим зонам, а в разделе 8 изложены требования по противопожарной безопасности. В современной инструкции токарного станка 16В20 указывается, что он разработан в соответствии со стандартом по безопасности оборудования ТР ТС 010/2011. А в инструкции советских времен Приложением N3 является типовая инструкция по охране труда при работе на металлорежущих станках.

Спецификация составных частей токарно-винторезного станка 16Е20

- Коробка передач — 1Е95.080.000

- Облицовка коробки подач — 1Е95.071.000

- Бабка шпиндельная — 1Е95.020.000

- Электрооборудование — 16Е20.180.000

- Ограждение патрона — АГ-3.260.000

- Экран защитный — 1Е95.270.000

- Ограждение суппорта — 1Е95.254.000

- Резцедержатель — 1Е95.040.000

- Суппорт резцедержателя — 1Е95.044.000

- Каретка — 1Е95.050.000

- Бабка задняя — 1Е95.050.000

- Охлаждение — 16Е20Ф1.053.000

- Основание — 1Е95.010.000

- Фартук — 16Б20П.061.000

- Рукоятка дублирующая — 1Е95.076.000

- Централизованная система смазки — 1Е95.240.000

- Коробка подач — 16Б20П.070.000

Комплектация

В стандартную комплектацию станка входит:

- комплект сменных шестерен, с числом зубьев 86, 73, 64, 60, 40, 44, 36, 48, 57;

- клиновые ремни;

- поводковый патрон;

- 2 подвижных люнета для обработки деталей диаметром от 20 до 80 мм и от 20 до 100 мм;

- 2 неподвижных люнета для обработки деталей от 20 до 130 мм и от 20 до 160 мм;

- 2 упорных центра для шпинделя и пиноли задней бабки;

- вращающийся центр;

- руководство по эксплуатации, паспорт.

Перечень органов управления токарно-винторезного станка 16Е20

- Рукоятка установки частоты вращения шпинделя

- Таблица выбора подач и частот вращения шпинделя

- Рукоятка установки правой и левой резьб и подачи

- Вводный выключатель

- Сигнальная лампа (указатель включения электропитания)

- Кнопка нулевой защиты

- Рукоятка включения насоса охлаждения

- Указатель нагрузки главного привода станка

- Рукоятка установки частоты вращения шпинделя

- Отсчетный лимб с символом цены деления

- Рукоятка поворота и крепления резцовой головки

- Рукоятка ручного перемещения резцовых салазок

- Кнопка включения быстрых ходов каретки и суппорта

- Рукоятка управления ходами каретки и суппорта

- Рукоятка крепления пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Рукоятка включения гайки ходового винта

- Защелка включения фартука

- Таблица с символами включения гайки ходового винта

- Кнопочная станция включения, реверсирования и выключения главного привода

- Рукоятка ручной поперечной подачи суппорта

- Маховик ручного перемещения каретки

- Кнопка подачи масла для смазки поперечных салазок и прижимных планок

- Рукоятка управления электродвигателем главного привода

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки вида работ (подача и тип нарезаемой резьбы)

- Аварийный выключатель

- Таблица символов для выбора вида резьбы

- Рукоятка установки величины подачи или резьбы

Паспорт

Паспорт токарного станка 16В20 включен в поставляемую с ним «Инструкцию по эксплуатации». Основные сведения о выпущенном и проверенном экземпляре станка приведены в главе «Сведения о приемке». Ее первая часть посвящена проверке электрооборудования. В ее начале указана модель, серийный номер и изготовитель электрошкафа, а в конце стоит подпись ответственного за его испытание.

Основные сведения о выпущенном и проверенном экземпляре станка приведены в главе «Сведения о приемке». Ее первая часть посвящена проверке электрооборудования. В ее начале указана модель, серийный номер и изготовитель электрошкафа, а в конце стоит подпись ответственного за его испытание.

В следующем разделе приведены данные о консервации с указанием даты выполнения этой операции, государственных стандартов и сроков действия консервации, а в завершении стоит подпись ответственного. Далее следуют данные об упаковке (тоже с подписью ответственного), а завершает главу раздел «Свидетельство о приемке». В нем указаны обозначение, модификация и серийный номер станка, но нет таблицы с техническими данными испытаний, которая в прежние времена обычно завершала паспорт токарного станка. Вместо этого приводится перечень ГОСТов и ТУ, требованиям которых он полностью соответствует по результатам «осмотра и проведенных испытаний».

СКАЧАТЬ ПАСПОРТ МОЖНО ЗДЕСЬ.

Пол Клаузинг начал свой станкостроительный бизнес на улицах Лилиан и Кеота в городе Оттумва, штат Айова, США, в 1931 году, а год спустя к нему присоединился его брат Отто. |

TRAK TRL 30120RX Токарный станок Toolroom

1440EX | 1630RX | 1630HS-RX | 1845RX | 2470RX | 3075RX | 30120RX | |

|---|---|---|---|---|---|---|---|

Модель ЧПУ ProtoTRAK | ЭЛКС | РЛС | РЛС | РЛС | РЛС | РЛС | РЛС |

Емкость | |||||||

| Высота центров | 7″ | 8″ | 8″ | 9″ | 12″ | 15″ | 16,5″ |

| Расстояние между центрами | 40″ | 30″ | 30″ | 45″ | 70″ | 74,80″ | 118″ |

| Качели над кроватью | 14″ | 16″ | 16″ | 18,1″ | 24″ | 30″ | 33″ |

| Поворотные крылья седла | 14″ | 16″ | 16″ | 17″ | 24″ | 28″ | 33″ |

| Поворотный суппорт | 7″ | 8,6″ | 8,6″ | 9,13″ | 14,5″ | 19″ | 21,2″ |

| Поперечный ход | 8″ | 8,5″ | 8,5″ | 10,6″ | 12,5″ | 16,1″ | 20,5″ |

Инструментальная секция макс. | 3/4″ | 3/4″ | 3/4″ | 1″ | 1″ | 1,5″ | 1,5″ |

| Объем резервуара охлаждающей жидкости | 3 галлона | 8 галлонов | 8 галлонов | 13 галлонов | 15 галлонов | 47 галлонов | 48 галлонов |

| Масляный насос — смазка направляющих | — | 2 л | 2 л | 2 л | 2 л | 2,3 л | 2 л |

| Смазка передней бабки | — | 1,5 галлона | 1,5 галлона | 1,85 галлона | 5,3 галлона 6,3 галлона с опциональным масляным радиатором | 6 галлонов | 8,5 галлона |

| Быстрые скорости | 100 дюймов в минуту по оси Z 100 дюймов в минуту по оси X | 400 дюймов в минуту по оси Z 200 дюймов в минуту по оси X | 400 дюймов в минуту по оси Z 200 дюймов в минуту по оси X | 400 дюймов в минуту по оси Z 200 дюймов в минуту по оси X | 400 дюймов в минуту по оси Z 200 дюймов в минуту по оси X | 400 дюймов в минуту по оси Z 200 дюймов в минуту по оси X | 400 дюймов в минуту по оси Z 200 дюймов в минуту по оси X |

Кровать | |||||||

| Ширина кровати | 8,1″ | 12,6″ | 12,6″ | 13,4″ | 14,57″ | 18″ | 19,69″ |

| Высота кровати | 10,6″ | 12,6″ | 12,6″ | 12,4″ | 15″ | 15,75″ | 18,7″ |

Передняя бабка | |||||||

| Нос шпинделя | Д1-4 | Д1-6 | А2-4 | Д1-6 | Д1-8 | А2-11 | А2-11 |

| Сквозное отверстие шпинделя | 1,56″ | 2,12″ | 1,57″ | 2,36″ | 4,09″ | 6,69″ | 6,30″ |

| Конус шпинделя | МТ#5 | МТ#6 | МТ#5 | МТ#6 | МТ#8 | Не MT конус | МТ#8 |

| Коническая переходная втулка | 3 | н/д | н/д | МТ#4 | МТ#5 | МТ#6 | МТ#5 |

| Диаметр шпинделя на переднем подшипнике | 2,36″ | 3,15″ | 2,56″ | 3,35″ | 5,51″ | 8,66″ | 7,87″ |

| Количество подшипников | 2 | 2 | 5 | 2 | 2 | 2 | 2 |

| Количество скоростей или диапазонов | 12 | 1 | 1 | 2 | 2 | 2 | 2 |

| Диапазон скорости вращения шпинделя, об/мин | 60-2400 | 150-2500 | 150-4000 | 80-850, 250-2500 | 40-670, 100-1800 | 30-300, 100-1000 | 20-415, 40-1300 |

| ID шпинделя Резьба (конец шпинделя) | н/д | Шаг M56 x 2 мм | Шаг M56 x 2 мм | н/д | н/д | М185 х 3,0 | н/д |

Задняя бабка | |||||||

| Перо для путешествий | 5″ | 5,75″ | 5,75″ | 6″ | 8,5″ | 8″ | 8″ |

| Диаметр пиноли | 1,575″ | 2,36″ | 2,36″ | 2,56″ | 3,5″ | 4,875″ | 4,13″ |

| Коническое отверстие пиноли | МТ#3 | МТ#4 | МТ#4 | МТ#4 | МТ#5 | МТ#6 | МТ#6 |

Двигатель шпинделя | |||||||

| Мощность | 5 л. с. с. | 7,5 л.с. | 7,5 л.с. | 10 л.с. | 15 л.с. | 30 л.с. | 30 л.с. |

Требования к электропитанию — машина | |||||||

| Напряжение | Управление: 110 В Машина: 200–240 В | от 200 В до 240 В | от 200 В до 240 В | от 200 В до 240 В | от 200 В до 240 В | 480 В +/- 10 % (от 432 В до 528 В) | 480 В +/- 10 % (от 432 В до 528 В) |

| Ампер Ток полной нагрузки | Управление: 8A Машина: 15A | 44А | 44А | 54А | 73А | 71. 6А 6А | 62А |

| Фаза/Гц | Управление: 1/60 Станок: 3/60 | 3/60 | 3/60 | 3/60 | 3/60 | 3/60 | 3/60 |

Размеры | |||||||

| Нетто (Д x Ш x В), фунты. | 73″ x 44″ x 57″ 1800 фунтов | 82″ x 45″ x 72″ 2750 фунтов | 82″ x 45″ x 72″ 2750 фунтов | 88″ x 55″ x 70″ 3285 фунтов | 129″ x 84″ x 79″ 6500 фунтов | 170″ x 82″ x 77″ 15 430 фунтов | 212,6″ x 86,61″ x 79,53″ 18 920 фунтов |

Транспортировка (Д x Ш x В), фунты.

|

Их ранние продукты включали в себя составную опору скольжения, изготовленную для компании Duro вместе с различными другими принадлежностями для токарных станков и станков. Также предлагался небольшой токарный станок по дереву, продаваемый Sears, Roebuck, но продажи во время серьезной рецессии были небольшими и редкими. Однако к 1935 было накоплено достаточно ресурсов, чтобы начать проектирование токарного станка по металлу, и к 1937 году возникла необходимость в первом расширении первоначального (и крошечного) завода. Дальнейшее расширение было добавлено в 1940 году, что предвосхищало значительное увеличение производства, которое потребуется для военных действий, и, наконец, в 1946 году был построен совершенно новый завод на Ричмонд-стрит, 235, на мелиорированных землях вдоль берегов Де-Мойна. Река.

Их ранние продукты включали в себя составную опору скольжения, изготовленную для компании Duro вместе с различными другими принадлежностями для токарных станков и станков. Также предлагался небольшой токарный станок по дереву, продаваемый Sears, Roebuck, но продажи во время серьезной рецессии были небольшими и редкими. Однако к 1935 было накоплено достаточно ресурсов, чтобы начать проектирование токарного станка по металлу, и к 1937 году возникла необходимость в первом расширении первоначального (и крошечного) завода. Дальнейшее расширение было добавлено в 1940 году, что предвосхищало значительное увеличение производства, которое потребуется для военных действий, и, наконец, в 1946 году был построен совершенно новый завод на Ричмонд-стрит, 235, на мелиорированных землях вдоль берегов Де-Мойна. Река.  Серия 200 была совершенно новой конструкцией, представленной очень поздно в 1948 году, с первая поставка была отправлена 31 марта 1949 г. Первоначальный токарный станок Серии 100 претерпел ряд довольно быстрых изменений и был произведен в трех модификациях, которые мы будем называть — неофициально и только для идентификации — Мк.1, Мк.2 и Мк 3.

Серия 200 была совершенно новой конструкцией, представленной очень поздно в 1948 году, с первая поставка была отправлена 31 марта 1949 г. Первоначальный токарный станок Серии 100 претерпел ряд довольно быстрых изменений и был произведен в трех модификациях, которые мы будем называть — неофициально и только для идентификации — Мк.1, Мк.2 и Мк 3.  Наконец, в 1969, компания Atlas изменила свое название на Clausing Corp. , чтобы отразить тот факт, что компания хотела уделять больше внимания своему участию в более крупных машинах промышленного класса.

Наконец, в 1969, компания Atlas изменила свое название на Clausing Corp. , чтобы отразить тот факт, что компания хотела уделять больше внимания своему участию в более крупных машинах промышленного класса.  Самый первый токарный станок Клаузинга был обнаружен после войны Полом Клаузингом и выставлен у входа на их новый завод, построенный в 1946.

Самый первый токарный станок Клаузинга был обнаружен после войны Полом Клаузингом и выставлен у входа на их новый завод, построенный в 1946.  У Clausing, безусловно, были некоторые преимущества перед Atlas (который также продавался Sears, Roebuck под лейблом Craftsman), поскольку он был сделан « полностью из железа и стали » и имел « механически обработанных шестерен ». тот факт, что многие мелкие детали Атласа, а также все его шестерни, маховики и шкивы были изготовлены из «Замака», смеси алюминия, магния, меди и цинка, которая впрыскивалась под давлением в штампы из закаленной стали, и материала, Многие инженеры с подозрением отнеслись к Clausing. У Clausing также могла быть винтовая коробка передач, чего не было у Atlas до 19 года.47 — хотя, честно говоря, небольшие трудности с соседями по Тихому и Атлантическому океану действительно мешали развитию всех станков для домашних мастерских в течение нескольких лет.

У Clausing, безусловно, были некоторые преимущества перед Atlas (который также продавался Sears, Roebuck под лейблом Craftsman), поскольку он был сделан « полностью из железа и стали » и имел « механически обработанных шестерен ». тот факт, что многие мелкие детали Атласа, а также все его шестерни, маховики и шкивы были изготовлены из «Замака», смеси алюминия, магния, меди и цинка, которая впрыскивалась под давлением в штампы из закаленной стали, и материала, Многие инженеры с подозрением отнеслись к Clausing. У Clausing также могла быть винтовая коробка передач, чего не было у Atlas до 19 года.47 — хотя, честно говоря, небольшие трудности с соседями по Тихому и Атлантическому океану действительно мешали развитию всех станков для домашних мастерских в течение нескольких лет.  разработан, чтобы быть частью сборки. Сборка была продуманно устроена таким образом, что при поднятии крышки для переключения скоростей натяжение приводного ремня ослаблялось. К сожалению, у промежуточного вала не было встроенной платформы для установки двигателя — ее нужно было прикрутить болтами к столу непосредственно под промежуточным валом, а натяжение ремня было установлено на номинальное значение. Однако, если станок был заказан на чугунных ножках производителя (но не на других стойках), была предусмотрена регулируемая опорная плита двигателя. Базовый токарный станок имел три скорости вращения шпинделя: 50, 73 и 134 об/мин в заднем редукторе и 303, 437 и 801 в прямом приводе, в то время как «двойной» — с его рекламируемой способностью токарной обработки дерева и пластика — имел девять скоростей: 44, 73, и 115 в заднем редукторе и 260, 420, 680, 1225, 1960 и 3200 об/мин в прямом приводе — достигается за счет использования двухступенчатого шкивного привода от двигателя к промежуточному валу.

разработан, чтобы быть частью сборки. Сборка была продуманно устроена таким образом, что при поднятии крышки для переключения скоростей натяжение приводного ремня ослаблялось. К сожалению, у промежуточного вала не было встроенной платформы для установки двигателя — ее нужно было прикрутить болтами к столу непосредственно под промежуточным валом, а натяжение ремня было установлено на номинальное значение. Однако, если станок был заказан на чугунных ножках производителя (но не на других стойках), была предусмотрена регулируемая опорная плита двигателя. Базовый токарный станок имел три скорости вращения шпинделя: 50, 73 и 134 об/мин в заднем редукторе и 303, 437 и 801 в прямом приводе, в то время как «двойной» — с его рекламируемой способностью токарной обработки дерева и пластика — имел девять скоростей: 44, 73, и 115 в заднем редукторе и 260, 420, 680, 1225, 1960 и 3200 об/мин в прямом приводе — достигается за счет использования двухступенчатого шкивного привода от двигателя к промежуточному валу. На практике также были доступны еще три скорости, но их использование влекло за собой включение задней передачи при более высоких настройках ремня — неразумное и ненужное действие.

На практике также были доступны еще три скорости, но их использование влекло за собой включение задней передачи при более высоких настройках ремня — неразумное и ненужное действие.  0007 В узел упора суппорта составного суппорта были внесены некоторые интересные компромиссы: чтобы поднять режущий инструмент на нужную высоту, но при этом максимизировать качание седла и поперечного суппорта, последние два были сделаны относительно тонкими, и, чтобы компенсировать это, верхний салазок углублен в сечении и имеет круглую бобышку на основании, которая крепится болтами к такой же бобышке на поперечном суппорте. К сожалению, получившийся узел выглядел довольно высоким и неэлегантным, и для компенсации (а также для противодействия увеличению рычага между режущим инструментом и направляющими поперечного салазка) поперечный салазок был сделан целых девять дюймов в длину (чтобы представить себе этот эффект рычага, попробуйте преувеличивая условия, и поместите верхний слайд на столб высотой три фута). Длинный поперечный салазок, в отличие от ужасно коротких элементов, встречающихся на многих других токарных станках (включая Atlas), также обладал желательным эффектом распределения износа от движений салазок почти по всей длине его пути — и, таким образом, помогал предотвратить образование впадины в средней части его пути.

0007 В узел упора суппорта составного суппорта были внесены некоторые интересные компромиссы: чтобы поднять режущий инструмент на нужную высоту, но при этом максимизировать качание седла и поперечного суппорта, последние два были сделаны относительно тонкими, и, чтобы компенсировать это, верхний салазок углублен в сечении и имеет круглую бобышку на основании, которая крепится болтами к такой же бобышке на поперечном суппорте. К сожалению, получившийся узел выглядел довольно высоким и неэлегантным, и для компенсации (а также для противодействия увеличению рычага между режущим инструментом и направляющими поперечного салазка) поперечный салазок был сделан целых девять дюймов в длину (чтобы представить себе этот эффект рычага, попробуйте преувеличивая условия, и поместите верхний слайд на столб высотой три фута). Длинный поперечный салазок, в отличие от ужасно коротких элементов, встречающихся на многих других токарных станках (включая Atlas), также обладал желательным эффектом распределения износа от движений салазок почти по всей длине его пути — и, таким образом, помогал предотвратить образование впадины в средней части его пути. Как всегда, на токарных станках той эпохи микрометрические циферблаты были слишком малы, но, по крайней мере, отметки на циферблатах были выгравированы, а не ввернуты.0007 Интересно сравнить компоновку Клаузинга «верхний салазок на стойке» с компоновкой «бескомпромиссного» промышленного токарного станка, где, поскольку предполагается, что он будет окружен множеством токарных станков разных размеров, все учитывая рабочие места, соответствующие их размеру и силе, дизайнеру не нужно думать о расширении его функциональности до предела. Вместо этого он может сосредоточиться на том, чтобы сделать его как можно более жестким, оптимизировав форму каждого компонента и их относительные размеры, чтобы добиться наилучшего возможного преимущества в рамках параметров конструкции и ограничений по стоимости, которые ему были выделены. Clausing, для сравнения, почти наверняка был бы единственным токарным станком, которым владел частный владелец, и максимально использовать его токарную способность описанным выше способом, жертвуя чем-то ради максимальной жесткости, было продуманным решением производителя.

Как всегда, на токарных станках той эпохи микрометрические циферблаты были слишком малы, но, по крайней мере, отметки на циферблатах были выгравированы, а не ввернуты.0007 Интересно сравнить компоновку Клаузинга «верхний салазок на стойке» с компоновкой «бескомпромиссного» промышленного токарного станка, где, поскольку предполагается, что он будет окружен множеством токарных станков разных размеров, все учитывая рабочие места, соответствующие их размеру и силе, дизайнеру не нужно думать о расширении его функциональности до предела. Вместо этого он может сосредоточиться на том, чтобы сделать его как можно более жестким, оптимизировав форму каждого компонента и их относительные размеры, чтобы добиться наилучшего возможного преимущества в рамках параметров конструкции и ограничений по стоимости, которые ему были выделены. Clausing, для сравнения, почти наверняка был бы единственным токарным станком, которым владел частный владелец, и максимально использовать его токарную способность описанным выше способом, жертвуя чем-то ради максимальной жесткости, было продуманным решением производителя.

Британский инженер Насмит в начале 1800-х годов.

Британский инженер Насмит в начале 1800-х годов.  На Мк. 3 ручное царапание кровати — и, к сожалению, красивая пятнистая отделка, которую это производило, — было заменено поверхностным шлифованием, которое, вероятно, было вынуждено сделать в компании из-за нехватки людей, достаточно квалифицированных для выполнения этой задачи; однако ручное царапание по-прежнему применялось для подгонки седла к кровати.

На Мк. 3 ручное царапание кровати — и, к сожалению, красивая пятнистая отделка, которую это производило, — было заменено поверхностным шлифованием, которое, вероятно, было вынуждено сделать в компании из-за нехватки людей, достаточно квалифицированных для выполнения этой задачи; однако ручное царапание по-прежнему применялось для подгонки седла к кровати.  , B и C) 2-позиционный скользящий механизм под крышкой сменного колеса (для выбора тонкой и винтовой подачи) и 8-позиционный кулисный рычаг спереди.

, B и C) 2-позиционный скользящий механизм под крышкой сменного колеса (для выбора тонкой и винтовой подачи) и 8-позиционный кулисный рычаг спереди.  Муфта защищала фартук от разрушительных перегрузок, но означала, что (как и во многих подобных конструкциях) не было никаких средств мгновенного отключения подачи мощности, кроме как отвинчиванием ручки или неразумной попыткой перевести рычаг селектора в нейтральное положение под нагрузкой. Основание фартука, будучи закрытым, использовалось как маслосборник — смазка разбрызгивалась вокруг механизма опускающимися в него нижними шестернями.

Муфта защищала фартук от разрушительных перегрузок, но означала, что (как и во многих подобных конструкциях) не было никаких средств мгновенного отключения подачи мощности, кроме как отвинчиванием ручки или неразумной попыткой перевести рычаг селектора в нейтральное положение под нагрузкой. Основание фартука, будучи закрытым, использовалось как маслосборник — смазка разбрызгивалась вокруг механизма опускающимися в него нижними шестернями.  Раньше это был обычный подпружиненный штифт, но он был переработан, чтобы обеспечить полностью беззазорное соединение, что очень необычно для любого быстроразъемного механизма. Система была основана на разрезном кольце, прикрепленном к ступичному колесу и обработанном для плотной, но четкой посадки внутри барабана, который был сформирован на внутренней стороне конусного шкива наибольшего диаметра; кольцо было расширено, чтобы захватить внутренний конический шкив, и надежно заблокировано кулачком, соединенным с колесиком с накаткой.

Раньше это был обычный подпружиненный штифт, но он был переработан, чтобы обеспечить полностью беззазорное соединение, что очень необычно для любого быстроразъемного механизма. Система была основана на разрезном кольце, прикрепленном к ступичному колесу и обработанном для плотной, но четкой посадки внутри барабана, который был сформирован на внутренней стороне конусного шкива наибольшего диаметра; кольцо было расширено, чтобы захватить внутренний конический шкив, и надежно заблокировано кулачком, соединенным с колесиком с накаткой.  В качестве опции теперь можно было заказать шпиндель с закаленной головкой — идеально, если предусматривались производственные работы, включающие многократные изменения посадки.

В качестве опции теперь можно было заказать шпиндель с закаленной головкой — идеально, если предусматривались производственные работы, включающие многократные изменения посадки.

нейтральное положение и выберите другую подачу.

нейтральное положение и выберите другую подачу.  Рекламировалось, что Fortis доступен в двух версиях: «Стандарт» и «Точность», последняя «9».0009 построены в соответствии с ограничениями Шлезингера для инструментального цеха или производственных работ». счетов «. Скорости шпинделя также отличались от скорости вращения шпинделя, удвоенной до 12 и в диапазоне от 40 до 2350 об / мин. Стенды также были уникальными: одна включала крепление двигателя внутри левой ножки шкафа.

Рекламировалось, что Fortis доступен в двух версиях: «Стандарт» и «Точность», последняя «9».0009 построены в соответствии с ограничениями Шлезингера для инструментального цеха или производственных работ». счетов «. Скорости шпинделя также отличались от скорости вращения шпинделя, удвоенной до 12 и в диапазоне от 40 до 2350 об / мин. Стенды также были уникальными: одна включала крепление двигателя внутри левой ножки шкафа.  Промежуточный вал и сцепление были изменены, чтобы поместить ось сцепления слева — и, следовательно, поместите рабочий рычаг в более удобное положение для работы левой рукой.0007 Значительно улучшен (будучи полным узлом, который будет использоваться на модели 200) задняя бабка получила гораздо более прочную отливку, диаметр шпинделя увеличился с 1 дюйма до 13/16 дюйма и была установлена правильная (и довольно большая) разделительная планка. «установлен зажим ствола — больше не было необходимости деформировать отливку задней бабки вокруг прорези, чтобы зафиксировать ствол в установленном положении — в то время как первоначальный быстрый и эффективный фиксатор станины рычажного типа (который также должен был использоваться позже на более крупных Clausing токарные станки) была сохранена.

Промежуточный вал и сцепление были изменены, чтобы поместить ось сцепления слева — и, следовательно, поместите рабочий рычаг в более удобное положение для работы левой рукой.0007 Значительно улучшен (будучи полным узлом, который будет использоваться на модели 200) задняя бабка получила гораздо более прочную отливку, диаметр шпинделя увеличился с 1 дюйма до 13/16 дюйма и была установлена правильная (и довольно большая) разделительная планка. «установлен зажим ствола — больше не было необходимости деформировать отливку задней бабки вокруг прорези, чтобы зафиксировать ствол в установленном положении — в то время как первоначальный быстрый и эффективный фиксатор станины рычажного типа (который также должен был использоваться позже на более крупных Clausing токарные станки) была сохранена.