Станок токарный дип 200 технические характеристики: ДИП-200 Станок токарно-винторезный универсальный. Паспорт, руководство, схемы, описание, характеристики

Содержание

технические характеристики, назначение и аналоги

В Советском Союзе наибольшее практическое применение заслужил станок 1М63. А токарно-винторезный станок 163 является предшествующей ему версией. Это оборудование предназначено для токарной обработки крупных и средних заготовок. Данная модель также пользовалась огромной популярностью, как в самом СССР, так и за его пределами. Ведь это неприхотливая машина, нуждающаяся в минимальном внимании со стороны человека.

Сведения о производителе токарно-винторезного станка 163

Производитель токарного станка модели 163 — Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года — это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков — 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели — 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ — 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 — для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

Станки, выпускаемые Рязанским станкостроительным заводом РСЗ

- 1А64

станок токарно-винторезный универсальный Ø 800 - 1А983

станок трубонарезной Ø 800 - 1М63

станок токарно-винторезный универсальный Ø 630 - 1М63Б, 1М63БГ

станок токарно-винторезный повышенной мощности Ø 630 - 1М63БФ101

станок токарно-винторезный с УЦИ Ø 630 - 1М63МФ101

станок токарно-винторезный с УЦИ Ø 630 - 1М63Ф101

станок токарно-винторезный с УЦИ Ø 630 - 1М63Н

станок токарно-винторезный универсальный Ø 630 - 1М65

станок токарно-винторезный универсальный Ø 1000 - 1Н65

станок токарно-винторезный универсальный Ø 1000 - 1Н983

станок трубонарезной Ø 830 - 1П756ДФ3

станок токарный с ЧПУ Ø 630 - 16К30Ф3

станок токарный с ЧПУ Ø 630 - 16К30

станок токарно-винторезный универсальный Ø 630 - 16К40

станок токарно-винторезный универсальный Ø 800 - 16М30Ф3

станок токарный с ЧПУ Ø 630 - 16Р25П

станок токарно-винторезный повышенной точности Ø 500 - 163

станок токарно-винторезный универсальный Ø 630 - 165

станок токарно-винторезный универсальный Ø 1000 - ДИП-300

станок токарно-винторезный универсальный Ø 630 - ДИП-400

станок токарно-винторезный универсальный Ø 800 - ДИП-500

станок токарно-винторезный универсальный Ø 1000 - ТНП-111

станок токарный настольный Ø 150

История токарно-винторезного станка 163

В 1930 году на Московском станкостроительном было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним

Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним

, по главному лозунгу первой пятилетки, где 200 — высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок

немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей — ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934

году на Московском станкостроительном осваивается выпуск тяжелых универсальных токарно-винторезных станков станков ДИП-300, ДИП-400, ДИП-500.

В 1944

году производство этих станков было передано на

Рязанский станкостроительный завод РСЗ.

В 1956

году запущена в производство первая модель 163-й серии — 163 – РМЦ 1400, 2800.

В 1968

году запущено в производство следующее поколение серии — модель 1м63, 1м63Б.

С 1973

года начало серийного выпуска токарных станков: 16К30, 16К30Ф3, 1М63Бф101, 16М30Ф3, 1П756ДФ3.

Станки 163 серии производились, также, в Тбилиси — 1Д63А, 1М63Д, 1М63ДФ101.

В 1992

году начало серийного выпуска последней модели 163 серии 1М63Н.

Предназначение оборудования

Основное предназначение такого оборудования состоит в обработке заготовок, внутренняя и наружная поверхности которых имеют коническую или иную сложную форму. Помимо этого, использование станка 163 актуально при нарезании резьбы. Он работает с различными приспособлениями, в том числе плашками и сверлами.

Универсальный токарно-винторезный станок подойдет для таких манипуляций, как:

- торцевание;

- точение цилиндрических поверхностей;

- осуществление обработки дисков и валов;

- накатывание рифленой поверхности;

- нарезание резьбы.

Особенность токарно-винторезного оборудования состоит в возможности обработки заготовок, выполненных из самых разных материалов, а также разных размеров, в том числе и достаточно крупных. Агрегат актуален как в мелкосерийном, так и в индивидуальном производстве.

Агрегат актуален как в мелкосерийном, так и в индивидуальном производстве.

Машина может работать даже в скоростном режиме, когда вращение шпинделя достигает своего верхнего предела. Для таких случаев берутся специальные твердосплавные резцы либо те, которые изготовлены из быстрорежущей стали.

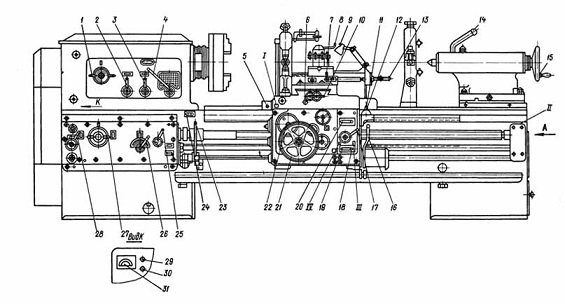

Расположение основных узлов и органов управления токарным станком 163

Расположение органов управления токарным станком 163

Спецификация основных узлов станка модели 163

- Станина — 16301Б001

- Коробка скоростей (передняя бабка) — 16302001Г

- Задняя бабка — 16303001А

- Суппорт — 16304001А

- Фартук — 16306001Г

- Коробка подач — 16307001А

- Сменяемые шестерни — 16308001А

- Люнет неподвижный — 16310001

- Люнет подвижный — 16311002А

- Охлаждение — 16334001А

- Электрооборудование — 16380001

Перечень органов управления станком 163

- Штурвал управления коробкой скоростей (настройка чисел оборотов шпинделя)

- Рукоятка для настройки резьбы на нормальный или увеличенный шаг и для деления при нарезании многих резьб

- Рукоятка управления реверсивным механизмом для нарезания правых и левых резьб

- Рукоятка управления переборами (настройка чисел оборотов шпинделя)

- Рукоятка поворота, фиксации и закрепления резцедержателя

- Рукоятка для включения механического перемещения верхних салазок суппорта

- Рукоятка ручного перемещения верхних салазок суппорта

- Рукоятки управления шпинделями люнета

- Рукоятка закрепления и освобождения пиноли задней бабки

- Маховичок ручного перемещения пиноли задней бабки

- Включатель напряжения

- Переключатель для точения конусов или цилиндров

- Рукоятки включения, выключения и реверсирования вращения шпинделя

- Рукоятка включения, выключения и реверсирования продольных и поперечных перемещений суппорта

- Кнопка включения быстрых перемещений суппорта

- Рукоятка включения и выключения маточной гайки

- Кнопочные станции пуска и остановки главного электродвигателя

- Рукоятка ручного поперечного перемещения суппорта

- Кнопка для включения механической подачи продольных или поперечных салазок суппорта

- Маховичок для ручного продольного перемещения суппорта

- Кнопка включения и выключения реечной шестерни

- Рукоятки включения, выключения и реверсирования вращения шпинделя

- Кнопочные станции пуска и остановки главного электродвигателя

- Рукоятка включения ходового винта или ходового вала

- Рукоятка для настройки требуемого шага резьбы или величины подачи

- Рукоятка для настройки требуемого шага резьбы или величины подачи

- Рукоятка выбора типа резьбы или подачи

Характеристики оборудования

Перечислим основные технические характеристики для станка 1Н65:

- Высота центров: над станиной 500 мм, над суппортом 325.

Согласно паспорту деталь может быть больше указанных размеров, если она помещается в выемке — диаметр заготовки может быть до 1400 мм. Её длинна не более 390.

Согласно паспорту деталь может быть больше указанных размеров, если она помещается в выемке — диаметр заготовки может быть до 1400 мм. Её длинна не более 390. - Длина заготовки варьируется в зависимости от модификации: 1Н65Ф1, 1Н65, 1Н65Г и 1Н65ГФ1 = 3 м; 1Н65-5 и 1Н65Ф1-5 =5 м; 1Н65-0 и 1Н65Ф1-0 = 1 м.

- Для зажима заготовок применяется конус метрический длиной 100 мм.

- В шпиндель станка 1Н65 входит цилиндрическая заготовка максимальным диаметром 128 мм.

- Резцедержатель вмещает до 4 позиций.

- Максимально возможный вес заготовки 5 тонн.

Скачать паспорт (инструкцию по эксплуатации) токарно-винторезного станка 1Н65

Количество нарезаемых резьб:

- Метрический вид до 44 штук.

- Шаг резьбы измеряется модулем —37.

- При дюймовом виде реза до 31.

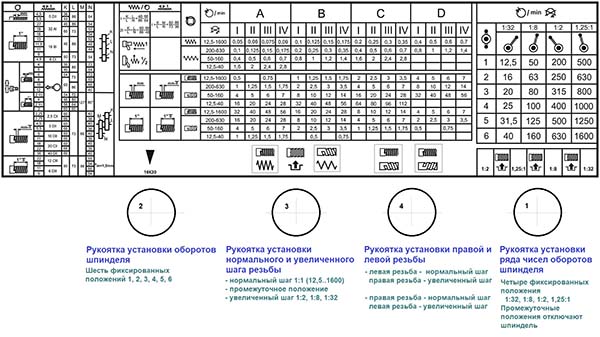

Расположение органов управления токарным станком 163

Расположение органов управления токарным станком 163

Список органов управления токарным станком 163

- Рукоятка для установки метрических или дюймовых резьб и подач

- Рукоятки для настройки чисел оборотов шпинделя

- Рукоятка для установки нормального или увеличенного шага резьбы

- Рукоятки для установки правой или левой резьбы

- Рукоятки для настройки чисел оборотов шпинделя

- Вытяжная кнопка для включения или выключения шестерни реечной передачи продольного перемещения суппорта

- Рукоятка для поворота, фиксации и закрепления резцовой головки

- Рукоятка для включения или выключения автоматического перемещения верхних салазок суппорта

- Кнопка на рукоятке 10 для включения быстрого перемещения суппорта

- Рукоятка для управления быстрыми и рабочими перемещениями суппорта во всех направлениях

- Рукоятка для закрепления пиноли задней бабки

- Маховичок для перемещения пиноли задней бабки

- Рукоятка для ручного перемещения верхних (резцовых) салазок суппорта

- Рукоятки для включения, останова и реверсирования шпинделя

- Рукоятки для включения гайки ходового винта

- Кнопочные станции пуска и останова главного привода

- Переключатель электромагнитных муфт фартука для обычной работы или конусного точения

- Рукоятки для ручного поперечного перемещения суппорта

- Вытяжная кнопка для включении или выключения механического поперечного перемещения верхних салазок суппорта

- Маховичок для ручного продольного перемещения суппорта

- Кнопочные станции пуска и останова главного привода

- 22 Рукоятки для включения, останова и реверсирования шпинделя

- Рукоятка для включения ходового винта или ходового валика

- Рукоятка для установки величины подачи шага резьбы

- Рукоятка для установки величины подачи шага резьбы

Кинематическая схема токарно-винторезного станка 163

Кинематическая схема токарно-винторезного станка 163

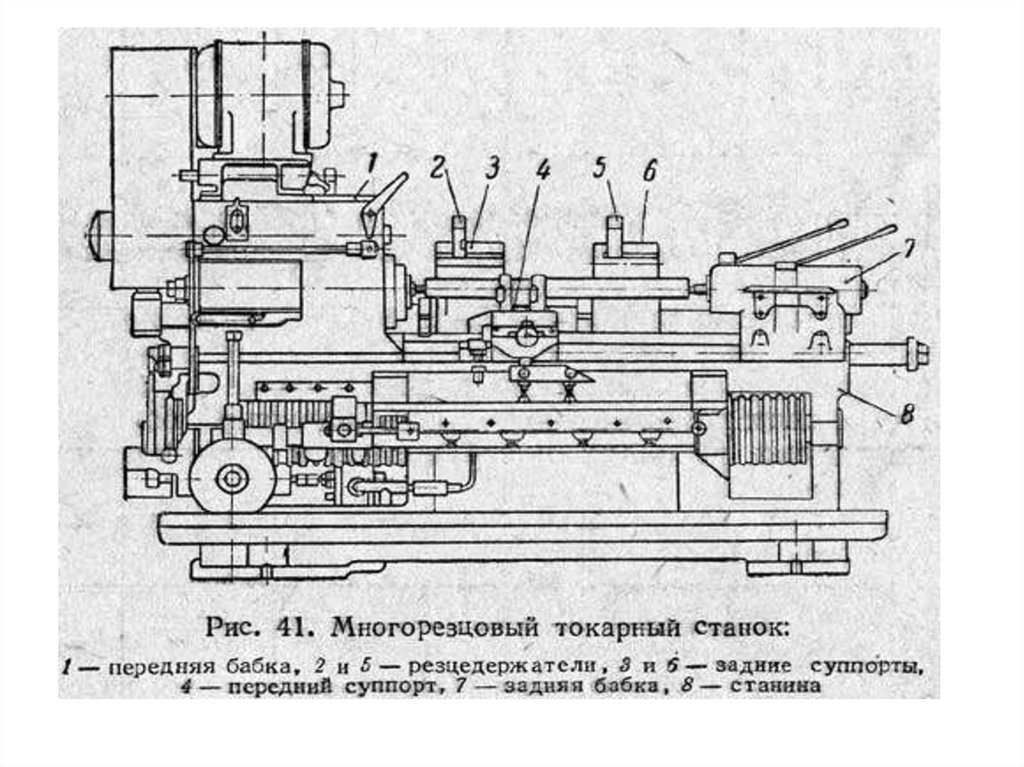

Универсальный токарно-винторезный станок.

Технические характеристики

Технические характеристики

Технические характеристики станка 163 это основной показатель пригодности станка к выполнению определенных работ на станках. Для токарно-винторезных станков основными характеристиками является:

- наибольший диаметр D обрабатываемой заготовки (детали)

- наибольшая растояние между центрами РМЦ

- наибольшая длинна обрабатываемой детали

- число оборотов шпинделя в минуту

Ниже приводится таблица с техническими характеристиками универсального токарно-винторезного станка 163. Более подробно технические характеристики станка можно посмотреть в паспорте станка 163

| Величины | ||

| Максимальный диаметр изделия устанавливаемый над станиной | мм | 630 |

| Максимальная диаметр точения над нижней частью суппорта | мм | 350 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе | мм | 65 |

| Расстояние между центрами РМЦ | мм | 2800 |

| Наибольшая длинна обтачивания | мм | 2520 |

| Высота центров | мм | 315 |

| Число скоростей вращения шпинделя | 24 | |

| Пределы чисел оборотов шпинделя | об/мин | 10…1250 |

| Мощность главного двигателя | кВт | 13 |

| Габариты станка (ДхШхВ) | мм | 4950х1740х1350 |

| Масса станка | кг | 5000 |

Внимание! Технические характеристики, приведенные в вышестоящей таблице, являются справочными. Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице.

Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице.

Механизм переключения скоростей токарно-винторезного станка 163

Механизм переключения скоростей токарного станка 163

Механизм переключения скоростей. Включение любой из 24 скоростей вращения шпинделя производится на станке модели 163 двумя рукоятками.

Рукоятка 1 (рис. 23,б) управляет подвижными блоками шестерен Б1 и Б2 (рис. 22, а) коробки скоростей, а рукоятка 27 (рис. 23,б)—тройным блоком Б3 и двойным блоком Б4 (рис. 22, а) переборного устройства.

Вращением рукоятки 1 (рис. 23, б) через вал 26 и шестерни 25—8 приводятся в движение кривошипный палец 9 и диск 7 с торцовым криволинейным пазом а, в который входит ролик 6 двуплечевого рычага 5. Второй конец рычага 5 посредством ползунка 32 связан с вилкой 31 перемещающейся по круглой направляющей 30. Вилка 31 управляет тройным подвижным блоком Б2 (рис. 22, а).

Кривошипный палец 9 (рис. 23, б) при помощи ползушки 10 перемещает по круглой направляющей 12 вилку 11, которая управляет двойным подвижном блоком шестерен Б1 (рис. 22, а).

23, б) при помощи ползушки 10 перемещает по круглой направляющей 12 вилку 11, которая управляет двойным подвижном блоком шестерен Б1 (рис. 22, а).

Каждому из шести фиксируемых положений рукоятки 1 соответствует определенное расположение двойного и тройного блоков шестерен, что обеспечивает шесть комбинаций зацепления шестерен и соответственно шесть различных скоростей вращения шпинделя.

Кожух 2 имеет шесть окон е, через которые видны цифры, нанесенные на диске 3. Цифры соответствуют ряду чисел оборотов шпинделя. Указатель д на лимбе рукоятки 1 показывает, какое число оборотов будет иметь шпиндель при данном расположении рукояток 1 и 27.

При повороте рукоятки 27 через вал 21, зубчатую передачу 20—19—18 и вал 17 приводится во вращение диск 16. Последний имеет криволинейные торцовые пазы в и г и V-образные выемки — б. На круглой направляющей 22 установлены вилки 24 и 23. Криволинейный паз в посредством вилки 24 определяет положение тройного подвижного блока шестерен Б3 (рис. 22,а), а паз г при помощи вилки 23 (рис. 23,б) перемещает двойной подвижный блок шестерен Б4 (рис. 22, а).

22,а), а паз г при помощи вилки 23 (рис. 23,б) перемещает двойной подвижный блок шестерен Б4 (рис. 22, а).

Выемки 6 (рис. 23, 6) служат для фиксации положения блоков шестерен. Для этой цели предусмотрен фиксатор, состоящий из шарика 15, пружины 14 и резьбовой пробки 13.

Диск 3 посредством рычажной втулки 4, тяги 29 и рычага 28 связан с валом 21. Поэтому каждому фиксированному положению рукоятки 27 соответствует определенное положение диска 3 с цифрами чисел оборотов шпинделя.

Технические характеристики

Как и большинство токарного оборудования, 160-е токарно-винторезные станки выпускались в двух модификациях, у которых максимальная длина продольной обработки отличалась в два раза. В стандартном варианте межцентровое расстояние составляет 2800 мм, а длина точения — 2520 мм. В укороченной версии — соответственно 1400 и 1260 мм.

Предельные диаметры обточки (по паспорту) у этого станка составляют:

- над направляющими — 630 мм;

- над кареткой — 350 мм.

Проходное отверстие в шпинделе у ранних моделей было Ø70 мм, позднее его увеличили до 80 и 90 мм. Диаметр трехкулачкового зажимного патрона – 320 мм Паспортная мощность двигателя привода шпинделя — 14 кВт.

Электрооборудование. Электрическая схема станка 163

Электрическая схема токарного станка 163

Управление главным приводом станка 163

Пуск главного электродвигателя осуществляется нажатием одной из кнопок «Пуск» — 1KУ, 2KУ (расположенных на фартуке я около коробки подач), которая замыкает цепь питания катушек магнитного пускателя КШ и реле времени IPB (4-13). Катушки под влиянием проходящего по ним тока притягивают сердечника якорей и замыкают механически связанные с ними главные контакты и блок-контакты. При этом главные контакт КШ подключает электродвигатель 1Д к сети, а катушки пускателя и реле времен питаются через замкнувшийся блок-контакт КШ (1-5), что исключает дальнейшее нажатие кнопки «Пуск».

Одновременно с катушками пускателя КШ и реле времени IPB через замыкающий блок-контакт IPB (17-23) получит питание реле времени РВ. Если фрикцион не будет переведен в рабочее положение в течений времени, на которое настроено реле РВ, то последнее своими размыкающими контактами РВ (2-4) обесточит катушку магнитного пускателя КШ и реле времени 1РВ с последующим остановок электродвигателя 1Д. При выключении катушки РВ замыкающим контактом (45-V7) подключаются тормозная электромагнитная муфта 5ЭМ и сигнальная лампа 2ЛС. Останов главного двигателя 1Д осуществляется нажатием одной из кнопок «Стоп» — 3КУ, 4КУ, расположенных на каретке и около коробки подач.

Если фрикцион не будет переведен в рабочее положение в течений времени, на которое настроено реле РВ, то последнее своими размыкающими контактами РВ (2-4) обесточит катушку магнитного пускателя КШ и реле времени 1РВ с последующим остановок электродвигателя 1Д. При выключении катушки РВ замыкающим контактом (45-V7) подключаются тормозная электромагнитная муфта 5ЭМ и сигнальная лампа 2ЛС. Останов главного двигателя 1Д осуществляется нажатием одной из кнопок «Стоп» — 3КУ, 4КУ, расположенных на каретке и около коробки подач.

Управление электронасосами 2Д осуществляется посредством выключателя-тумблера ВТ-2, расположенного на боковой стенке электрошкафа.

16Б20П Станок токарно-винторезный повышенной точности. Паспорт, руководство, схемы, описание, характеристики

Главная » Обзоры » Обзор токарно-винторезного станка 16В20П

Как и токарно-винторезный станок 16В20, станок 16В20П выпускает Астраханский станкостроительный завод. Это универсальное технологическое металлорежущее оборудование, используемое там, где требуется металлообработка. Применяется станок как в серийном производстве, так и мелкосерийном на чистовых и получистовых работах. От станка 16В20 отличает станок 16В20П класс точности. Токарно-винторезный станок 16В20П относится к классу повышенной точности по ГОСТ 8-82.

Применяется станок как в серийном производстве, так и мелкосерийном на чистовых и получистовых работах. От станка 16В20 отличает станок 16В20П класс точности. Токарно-винторезный станок 16В20П относится к классу повышенной точности по ГОСТ 8-82.

Сведения о производителе токарно-винторезного станка 16Б20п

Производитель универсальных токарных станков 16Б20п — Московский станкостроительный им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП

— Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

По мере совершенствования конструкции станков завод выпускал все более современные модели — 1А62, 1К62, 16К20, МК6056.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62

— станок токарно-винторезный универсальный, Ø 400 - 1К62

— станок токарно-винторезный универсальный, Ø 400 - 1К62Б

— станок токарно-винторезный повышенной точности универсальный, Ø 400 - 1К282

— станок токарный восьмишпиндельный вертикальный, Ø 250 - 1К620

— станок токарно-винторезный универсальный с вариатором, Ø 400 - 1К625

— станок токарно-винторезный облегченный с повышенной линией центров, Ø 500 - 16А20Ф3

— станок токарный с ЧПУ, Ø 400 - 16Б20П

— станок токарно-винторезный повышенной точности, Ø 400 - 16К20

— станок токарно-винторезный универсальный Ø 400 - 16К20ВФ1

— станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400 - 16К20М

— станок токарно-винторезный механизированный, Ø 400 - 16К20П

— станок токарно-винторезный повышенной точности, Ø 400 - 16К20ПФ1

— станок токарно-винторезный повышенной точностии с УЦИ, Ø 400 - 16К20Ф3

— станок токарный с ЧПУ, Ø 400 - 16К20Ф3С32

— станок токарный с ЧПУ, Ø 400 - 16К20Т1

— станок токарный с оперативным управлением, Ø 500 - 16К25

— станок токарно-винторезный облегченный с повышенной линией центров, Ø 500 - 162

— станок токарно-винторезный универсальный, Ø 420 - 1622

— станок токарно-винторезный универсальный, Ø 120 - 1730

— станок токарный многорезцовый копировальный полуатомат, Ø 410 - ДИП-40 (1Д64)

— станок токарно-винторезный универсальный, Ø 800 - ДИП-50 (1Д65)

— станок токарно-винторезный универсальный, Ø 1000 - ДИП-200

— станок токарно-винторезный универсальный, Ø 400 - ДИП-300

— станок токарно-винторезный универсальный, Ø 630 - ДИП-400

— станок токарно-винторезный универсальный, Ø 800 - ДИП-500

— станок токарно-винторезный универсальный, Ø 1000 - МК6046, МК6047, МК6048

— станок токарно-винторезный универсальный, Ø 500 - МК6056, МК6057, МК6058

— станок токарно-винторезный универсальный, Ø 500 - МК-3002

— станок токарный настольный, Ø 220

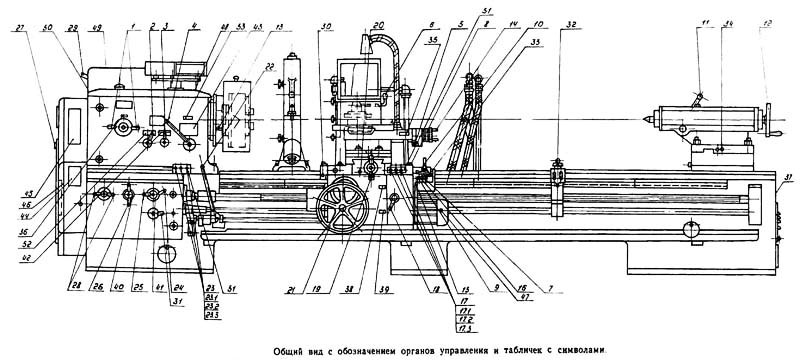

Расположение органов управления токарно-винторезным станком 16Б20П

Расположение органов управления токарно-винторезным станком 16Б20п

Перечень органов управления токарно-винторезного станка 16Б20П

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки нормального и увеличенного шага и деления на многозаходные резьбы

- Рукоятка установки правой или левой резьбы

- Рукоятка выбора типа резьбы и вида работы (нарезание резьбы или подача)

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки величины подачи или резьбы

- Маховичок ручного продольного перемещения каретки суппорта

- Рукоятка включения и выключения гайки ходового винта

- Маховичок зажима лимба продольной подачи

- Кнопка вывода реечной шестерни из зацепления при нарезании резьб

- Рукоятка поперечного перемещения суппорта

- Кнопка включения механического перемещения верхнего суппорта (резцовых салазок)

- Рукоятка зажима от проворота ходового винта для перемещения верхнего суппорта (резцовых салазок)

- Рукоятка подачи верхнего суппорта (резцовых салазок)

- Рукоятка поворота, индексации и зажима резцовой головки

- Рукоятка включения, останова и реверса шпинделя

- Мнемоническая рукоятка суппортной группы

- Кнопка ускоренного перемещения фартука и суппорта

- Рукоятка зажима пиноли задней бабки

- Рукоятка зажима задней бабки на направляющих станины

- Маховичок перемещения пиноли задней бабки

- Кнопка включения ходового винта напрямую

- Выключатель сети питания

- Кнопка включения электродвигателя на I скорость

- Кнопка включения электродвигателя на II скорость

- Кнопочная станция пуска и останова главного электродвигателя

- Выключатель подачи и резьбы

- Выключатель насоса СОЖ

- Амперметр главного электродвигателя

- Стоп станка

- Толчок

- Левая рукоятка включения, останова и реверса шпинделя

Перечень составных частей токарно-винторезного станка 16Б20П

- Станина РМЦ 1400 мм — 16Б20П-010

- Станина РМЦ 1000 мм — 16Б20П-011

- Станина РМЦ 710 мм — 16Б20П-012

- Ножка левая — 16Б20П-013

- Ножка правая — 16Б20П-014

- Шпиндельная бабка — 16Б20П-020 (опоры подшипников «Гамет»)

- Коробка скоростей — 16Б20П-024

- Задняя бабка — 16Б20П-030

- Суппорт с механической подачей — 16Б20П-040

- Суппорт без механической подачи — 16Б20П-044 (только для станка с РМЦ 1400 мм)

- Резцедержатель — 16Б20П-043

- Каретка с механической подачей — 16Б20П-050

- Каретка без механической подачи — 16Б20П-051 (только для станка с РМЦ 1400 мм)

- Фартук — 16Б20П-060

- Коробка подач — 16Б20П-070

- Коробка передач — 16Б20П-080

- Таблица настройки сменных шестерен (гитары) — 16Б20П-081

- Патрон поводковый — 16Б20П-090

- Фланец переходной к трех-кулачковому патрону Ø250 мм — 16Б20П-095

- Инструмент

- Привод быстрого хода

- Ходовой винт РМЦ 1400 мм — 16Б20П-152

- Ходовой винт РМЦ 1000 мм — 16Б20П-153

- Ходовой винт РМЦ 710 мм — 16Б20П-154

- Шкивы главного привода — 16Б20П-160 (только для станка с РМЦ 710 и 1400, Nшп = 16.

.1600)

.1600) - Шкивы главного привода — 16Б20П-161 (только для станка с РМЦ 1400, Nшп = 12,5..1250)

- Шкивы главного привода — 16Б20П-162 (только для станка с Nшп = 20..2000)

- Шкивы главного привода — 16Б20П-163 (только для станка с РМЦ 1000, с Nшп = 16..1600)

- Электрооборудование — 16Б20П-180

- Таблица чисел оборотов и подач — 16Б20П-225 (для станка с Nшп = 16..1600)

- Таблица чисел оборотов и подач — 16Б20П-226 (для станка с РМЦ 1400, Nшп = 12,5..1250)

- Таблица чисел оборотов и подач — 16Б20П-227 (для станка с Nшп = 20..2000)

- Смазка централизованная — 16Б20П-240

- Охлаждение — 16Б20П-250

- Охлаждение — 16Б20П-261

- Лимбы и механизм отключения рукоятки переднего винта — 16Б20П-52

- Левая рукоятка управления шпинделем — 16Б20П-071

Ремонт токарно-винторезного станка 16К20П

Ниже приведены ссылки на три альбома посвященные ремонту токарно-винторезного станка 16К20П. Эта документация была разработана «Государственным Проектно-Конструкторским и Технологическим Институтом по Модернизации и Автоматизации, Ремонту Металлорежущих Станков и Техническому Обслуживанию Металлообрабатывающего Оборудования с Програмным Управлением» — «ГПКТИ СТАНКОСЕРВИС».

Содержание «Ремонт токарно-винторезного станка 16К20П. Альбом 1. Общее описание»

- Общее описание станка

- Назначение и краткая техническая характеристика

- Органы управления

- Спецификация основных узлов

- Основные параметры зубчатых колес, червяков, винтов, гаек, реек

- Кинематическая схема

- Спецификация подшипников качения

- Смазка станка

- Карта смазки

- Описание электросхемы

- Схема электрическая принципиальная

- Спецификация электрооборудования станка

- Чертежи узлов станка

- Станина 16К20.010.001; 16К20.011.001; 16К20.012.001; 16К20.016.001

- Бабка шпиндельная 16К20.020.001

- Задняя бабка 16Б20.030.001; 16Б20П.030.001

- Резцедержатель четырехпозиционный 16К20.041.001

- Каретка и суппорт 16К20.040.001 и 16К20.050.001

- Фартук 16Б20П.061.000

- Каробка подач 16Б20П.070.000

- Каробка передач 16К20.080.001

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20П. Альбом 1. Общее описание» в нормальном качестве (70 страниц) можно по ссылке расположенной ниже:

Альбом 1. Общее описание» в нормальном качестве (70 страниц) можно по ссылке расположенной ниже:

Содержание «Ремонт токарно-винторезного станка 16К20П. Альбом 2. Технологическмй процесс капитального ремонта»

- Маршрут прохождения токарно-винторезного станка 16К20П при капитальном ремонте

- Перечень оснастки, применяемой при капитальном ремонте станка

- Маршрутный технологический процесс разборки станка на узлы

- Рекомендации по дефектации и восстановлению деталей

- Марщрутные технологические процессы ремонта деталей

- Требования предъявляемые к качеству сборки станка

- Маршрутный технологический процесс сборки узлов станка

- Маршрутный технологический процесс сборки и отладки станка

- Испытание станка после капитального ремонта

- Протокол проверки станка на жесткость и точность по ГОСТ 18097-72

- Нормы уровня шума и методы испытаний

- Приложения

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20П. Альбом 2.Технологический процесс капитального ремонта» в хорошем качестве (100 страниц) можно по ссылке расположенной ниже:

Альбом 2.Технологический процесс капитального ремонта» в хорошем качестве (100 страниц) можно по ссылке расположенной ниже:

Содержание «Ремонт токарно-винторезного станка 16К20П. Альбом 3. Сменяемые детали»

- Временные нормы расхода сменяемых деталей при ремонте станка 16К20П

- Рабочие чертежи сменяемых деталей

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20П. Альбом 3. Сменяемые детали» в хорошем качестве (196 страниц) можно по ссылке расположенной ниже:

Схема кинематическая токарно-винторезного станка 16Б20П

Кинематическая схема токарно-винторезного станка 16Б20п

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Движение на шпиндель передается в следующей последовательности:

- Двухскоростной электродвигатель 695 / 1400 об/мин.

Скорость электродвигателя выбирается кнопками

Скорость электродвигателя выбирается кнопками - Плоскоременная передача на коробку скоростей

- Коробка скоростей на 6 чисел оборотов

- Плоскоременная передача на шпиндельную бабку

Установка чисел оборотов шпинделя в шпиндельной бабке производится рукояткой 1, которая перемещает блоки 18-19-21-25-26.

Паспорт токарно-винторезного станка 16К20П.

Данное руководство по эксплуатации «Универсальный токарно-винторезный станок 16К20» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка 16К20П. Содержание данной документации:

Содержание Паспорта токарно-винторезного станка 16К20П:

- Введение

- Расспаковка и транспортирование станка

- Снятие антикоррозионых покрытий

- Установка станка

- Подготовка станка к пуску

- Смазка станка

- Электрооборудование станка

- Пневмооборудование станка

- Органы управления

- Пуск станка и некоторые условия эксплуатации

- Указание по использованию и установке патронов и люнетов

- Механика станка

- Краткое описание основных узлов и их регулирование

- Кинематическая схема станка

- Схема расположения подшибников

- Характерные возможные неисправности.

- Ремонт.

- Указания о проведении контроля точности

- Паспорт станка

- Приложения

Описание конструкции токарно-винторезного станка 16Б20П

Станина

Станина станка литая, в нише правого торца установлен электродвигатель ускоренных ходов. Станина установлена на две пустотелые тумбы. В левой размещен электродвигатель главного привода, в правой — размещен электронасос охлаждения с эмульсионным баком и электронасос смазки с баком.

Передняя (шпиндельная) бабка токарно-винторезного станка 16Б20П

Регулировка положения оси шпинделя относительно направляющих станины производится установочными винтами.

В шпиндельной бабке размещены:

- Звено увеличения шага с передаточным отношением 1:1, 1:4, 1:16

- Шпиндельный узел

- Зубчатый механизм для нарезания правых и левых резьб

Шпиндельный узел смонтирован на специальных конусно-роликовых подшипниках типа «Гамет» (Gamet Bearings — Английская фирма изготовитель прецизионных подшипников для оборудования).

Коробка скоростей на 6 чисел оборотов шпинделя вынесена из шиндельной бабки и крепится внутри левой тумбы станка.

В коробке скоростей находится:

- Зубчатый механизм (редуктор)

- Пусковая и тормозная электромагнитные муфты

- Механизм селективного управления коробкой

Механизм главного дижения токарно-винторезного станка 16Б20п

Коробка подач

Коробка подач монтируется в левой части станины.

Механизм коробки подач со сменными шестернями гитары дают возможность нарезать весь основной ряд резьб, предусмотренный ГОСТом.

С помощью звена увеличения шага можно получить резьбы с шагом увеличенным в 4 и 16 раз

При специальной настройке гитары нарезаются мелкие резьбы с шагом от 0,2 мм.

Выбор подачи производится тремя рукоятками, смонтированными на коробке.

- Левой рукояткой (6) выбирается резьба из основного ряда

- Правая рукоятка (7) перемещает зубчатые колеса множительного механизма

- Средняя рукоятка (5) выбирает тип резьб и работ

В правой части коробки вмонтирована обгонная муфта для получения ускоренных перемещений каретки и суппорта.

Механизм подач токарно-винторезного станка 16Б20п

Настройка станка 16Б20п для нарезания резьб (таблица резьб)

Фартук

Фартук снабжен четырьмя мелкозубчатыми муфтами, которые обеспечивают прямой и обратный ход каретки и суппорта в прямом и обратном направлениях

Управление перемещениями каретки и нижней части суппорта производится мнемонической рукояткой.

При работе по упорам или случайных перегрузках предохранительное устройство фартука, непосредственно воздействуюя на механизм управления, переводит мелкозубчатые муфты в нейтральное положение.

Шариковое блокировочное устройство исключает одновременное включение маточной гайки и продольного и поперечного перемещений.

Суппорт

Суппорт крестовой конструкции имеет ручное и механическое продольное перемещение по направляющим станины (каретка) и поперечное — по направляющим каретки.

Верхний суппорт с резцедержкой также имеет механическое перемещение для обточки коротких конусов (длина образующей конуса не более 140 мм.

Что представляет собой конструкция токарно-винторезного станка 16В20П

Конструкция, принцип работы станка 16В20П традиционны для оборудования подобного типа. Заготовки (как правило, цилиндрической формы) зажимаются в патроне, который установлен на шпинделе. Шпиндель передает вращение от электропривода к обрабатываемой детали, выступающую часть которой поддерживает задняя бабка с центром. Задняя бабка для плавности, легкости оборудована механическим разгрузочным устройством. Для зажима головок, устанавливаемых на шпиндельный узел, на станке можно использовать как электромеханический, так и гидравлический и пневматический патроны. Станина установлена на монолитном основании. Оно служит стружкосборником, также в нем находится резервуар для охлаждающей жидкости. Основные части станка выполнены из высококачественной стали. Направляющие станины, зубчатые колеса, валы шлифованные и термообработанные.

Выключатели электропитания, снабженные индикаторными лампами, находятся на верхней части передней бабки. На лицевой стороне бабки расположены ручки выбора направления и скорости вращения шпинделя. А под ними – рычаги управления коробки подач.

На лицевой стороне бабки расположены ручки выбора направления и скорости вращения шпинделя. А под ними – рычаги управления коробки подач.

На фартуке расположены маховичок ручного хода каретки, двусторонняя ручка передвижения салазок, кнопочный блок общего включения, кнопка быстрого хода. На каретке и суппорте – ручка перемещения резцовых салазок, рычаг поворота и зажима резцедержателя

Коробка подач и фартук имеют собственный привод ускоренного перемещения суппорта и каретки. Это позволяет улучшить динамику работы станка на ускоренном ходу, когда необходимо нарезать дюймовые резьбы с 11 и 19 нитками на дюйм. Причем можно выполнить это без замены сменных зубчатых колес. Коробки скоростей, подач, фартук оснащены автономной системой смазки.

Технические характеристики токарного станка 16Б20П

| Наименование параметра | 16Б20П | 16К20П |

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина детали, устанавливаемой в центрах (РМЦ), мм | 1000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | |

| Наибольшая масса детали, обрабатываемой в центрах, кг | 460. .1300 .1300 | |

| Наибольшая масса детали, обрабатываемой в патроне, кг | 200 | |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении (в зависимости от комплекта шкивов главного двигателя), об/мин | 16..1600 12,5..1250 100..2000 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | |

Суппорт. Подачи Подачи | ||

| Наибольшая длина продольного перемещения, мм | 930 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 250 | 300 |

| Скорость быстрых продольных перемещений, м/мин | 4,0 | 3,8 |

| Скорость быстрых поперечных перемещений, м/мин | 2,0 | 1,9 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных/ поперечных | 22/24 | 22/24 |

| Пределы шагов метрических резьб, мм | 0,5. .112 .112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,25 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,25 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | |

| Резцовые салазки | ||

| Наибольшая длина перемещения резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Шкала угла поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли, мм | ||

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 200 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 5 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 4,1/ 6,6 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,6 | 0,12 |

| Электродвигатель привода насоса смазки, кВт | 0,27 | |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2595 х 1405 х 1115 | 2795 х 1190 х 1500 |

| Масса станка, кг | 2050 | 3010 |

* указана цена восстановленного станка, (т. к. эти модели станков больше не производятся)

к. эти модели станков больше не производятся)

Технические характеристики токарно-винторезного станка 16К20П.

| Величины | ||

| Класс точности | Н | |

| Наибольший диаметр обрабатываемой заготовки над станиной | мм | 400 |

| Наибольший диаметр точения над поперечным суппортом | мм | 220 |

| Наибольший диаметр обрабатываемого прутка | мм | 50 |

| Наибольшая длинна обрабатываемого изделия | мм | 710, 1000, 1400, 2000 |

| Предел числа оборотов шпинделя | об/мин | 12,5-1600 |

| Пределы подач | ||

| — продольных | мм/об | 0,05-2,8 |

| — поперечных | мм/об | 0,025-1,4 |

| Наибольшее усилие допускаемое механизмом подач на упоре | ||

| — продольное | кгс | 800 |

| — поперечное | кгс | 460 |

| Наибольшее усилие допускаемое механизмом подач на резце | ||

| — продольное | кгс | 600 |

| — поперечное | кгс | 360 |

| Мощность электродвигателя главного движения | кВт | 11 |

| Габариты станка (Длинна) | ||

| — длинна | мм | 2505, 2795, 3195, 3795 |

| — ширина | мм | 1190 |

| — высота | мм | 1500 |

| Масса станка | кг | 2835, 3005, 3225, 3685 |

Пол Клаусинг начал свой станкостроительный бизнес на улицах Лилиан и Кеота в городе Оттумва, штат Айова, США, в 1931 году, а год спустя к нему присоединился его брат Отто. |

Просто купите Маленькие ножницы для кабеля с изолированными погружными рукоятками с изоляцией VDE 200 мм

Хоффманн Груп Домашняя страница

Артикул №: 730360 200

Код статьи:

EAN: 4003773026952

№ производителя: 95 17 200

1) Первоначальная резка

2) Завершить резку

Количество

Информация о продукте

Технические данные

| Режущая способность | 70 мм 2 | |

| Режущая способность до ⌀ | 20 мм | |

| общая длина | 200 мм | |

| Стандарт | DIN EN 60900 / VDE 0682-201 | |

| Ручка | погружение с изоляцией | |

| Операция | механический, одноручный | |

| Материал | Инструментальная сталь специального качества, штампованная, закаленная в масле | |

| Поверхность | хромированный | |

| с возвратной пружиной | № | |

| Тип продукта | Ножницы | |

| Артикул № | 730360 200 | |

| EAN/GTIN | 4003773026952 | |

| Производитель № | 95 17 200 |

Описание

Исполнение:

Ручки с изоляцией до 1000 В согласно DIN EN 60900 / VDE 0682-201 .

Их ранние продукты включали составную опору скольжения, изготовленную для компании Duro вместе с различными другими принадлежностями для токарных станков и станков. Также предлагался небольшой токарный станок по дереву, продаваемый Sears, Roebuck, но продажи во время серьезной рецессии были небольшими и редкими. Однако к 1935 было накоплено достаточно ресурсов, чтобы начать проектирование токарного станка по металлу, и к 1937 году возникла необходимость в первом расширении первоначального (и крошечного) завода. Дальнейшее расширение было добавлено в 1940 году, что предвосхищало значительное увеличение производства, которое потребовалось бы для военных действий, и, наконец, в 1946 году была построена совершенно новая фабрика на Ричмонд-стрит, 235, на мелиорированных землях вдоль берегов Де-Мойна. Река.

Их ранние продукты включали составную опору скольжения, изготовленную для компании Duro вместе с различными другими принадлежностями для токарных станков и станков. Также предлагался небольшой токарный станок по дереву, продаваемый Sears, Roebuck, но продажи во время серьезной рецессии были небольшими и редкими. Однако к 1935 было накоплено достаточно ресурсов, чтобы начать проектирование токарного станка по металлу, и к 1937 году возникла необходимость в первом расширении первоначального (и крошечного) завода. Дальнейшее расширение было добавлено в 1940 году, что предвосхищало значительное увеличение производства, которое потребовалось бы для военных действий, и, наконец, в 1946 году была построена совершенно новая фабрика на Ричмонд-стрит, 235, на мелиорированных землях вдоль берегов Де-Мойна. Река.  Серия 200 была совершенно новой конструкцией, представленной очень поздно в 1948 году. первая поставка была отправлена 31 марта 1949 г. Первоначальный токарный станок Серии 100 претерпел ряд довольно быстрых изменений и был выпущен в трех модификациях, которые мы будем называть — неофициально и только для идентификации — Мк.1, Мк.2 и Мк 3.

Серия 200 была совершенно новой конструкцией, представленной очень поздно в 1948 году. первая поставка была отправлена 31 марта 1949 г. Первоначальный токарный станок Серии 100 претерпел ряд довольно быстрых изменений и был выпущен в трех модификациях, которые мы будем называть — неофициально и только для идентификации — Мк.1, Мк.2 и Мк 3.  Наконец, в 1969, компания Atlas изменила свое название на Clausing Corp. , чтобы отразить тот факт, что компания хотела уделять больше внимания своему участию в более крупных машинах промышленного класса.

Наконец, в 1969, компания Atlas изменила свое название на Clausing Corp. , чтобы отразить тот факт, что компания хотела уделять больше внимания своему участию в более крупных машинах промышленного класса.  Самый первый токарный станок Клаузинга был обнаружен после войны Полом Клаузингом и выставлен у входа на их новый завод, построенный в 1946.

Самый первый токарный станок Клаузинга был обнаружен после войны Полом Клаузингом и выставлен у входа на их новый завод, построенный в 1946.  У Clausing, безусловно, были некоторые преимущества перед Atlas (который также продавался Sears, Roebuck под лейблом Craftsman), поскольку он был сделан « полностью из железа и стали » и имел « механически обработанных шестерен ». тот факт, что многие мелкие детали Атласа, а также все его шестерни, маховики и шкивы были изготовлены из «замака», смеси алюминия, магния, меди и цинка, которая впрыскивалась под давлением в штампы из закаленной стали, и материала, Многие инженеры с подозрением отнеслись к Clausing. Clausing также мог быть оснащен редуктором для нарезки винтов, чего не было в Atlas до 19 года.47 — хотя, честно говоря, небольшие трудности с соседями по Тихому и Атлантическому океану действительно препятствовали развитию всех станков для домашних мастерских в течение нескольких лет.

У Clausing, безусловно, были некоторые преимущества перед Atlas (который также продавался Sears, Roebuck под лейблом Craftsman), поскольку он был сделан « полностью из железа и стали » и имел « механически обработанных шестерен ». тот факт, что многие мелкие детали Атласа, а также все его шестерни, маховики и шкивы были изготовлены из «замака», смеси алюминия, магния, меди и цинка, которая впрыскивалась под давлением в штампы из закаленной стали, и материала, Многие инженеры с подозрением отнеслись к Clausing. Clausing также мог быть оснащен редуктором для нарезки винтов, чего не было в Atlas до 19 года.47 — хотя, честно говоря, небольшие трудности с соседями по Тихому и Атлантическому океану действительно препятствовали развитию всех станков для домашних мастерских в течение нескольких лет.  разработан, чтобы быть частью сборки. Сборка была продуманно устроена таким образом, что при поднятии крышки для переключения скоростей натяжение приводного ремня ослаблялось. К сожалению, у промежуточного вала отсутствовала встроенная платформа для установки двигателя — ее нужно было прикрутить болтами к станине непосредственно под промежуточным валом, а натяжение ремня было установлено на номинальное значение. Однако, если станок был заказан на чугунных ножках производителя (но не на других стойках), была предусмотрена регулируемая опорная плита двигателя. Базовый токарный станок имел три скорости вращения шпинделя: 50, 73 и 134 об/мин в заднем редукторе и 303, 437 и 801 в прямом приводе, в то время как «двойной» — с его рекламируемой способностью токарной обработки дерева и пластика — имел девять скоростей: 44, 73, и 115 в заднем редукторе и 260, 420, 680, 1225, 1960 и 3200 об/мин в прямом приводе — достигается за счет использования двухступенчатого шкивного привода от двигателя к промежуточному валу.

разработан, чтобы быть частью сборки. Сборка была продуманно устроена таким образом, что при поднятии крышки для переключения скоростей натяжение приводного ремня ослаблялось. К сожалению, у промежуточного вала отсутствовала встроенная платформа для установки двигателя — ее нужно было прикрутить болтами к станине непосредственно под промежуточным валом, а натяжение ремня было установлено на номинальное значение. Однако, если станок был заказан на чугунных ножках производителя (но не на других стойках), была предусмотрена регулируемая опорная плита двигателя. Базовый токарный станок имел три скорости вращения шпинделя: 50, 73 и 134 об/мин в заднем редукторе и 303, 437 и 801 в прямом приводе, в то время как «двойной» — с его рекламируемой способностью токарной обработки дерева и пластика — имел девять скоростей: 44, 73, и 115 в заднем редукторе и 260, 420, 680, 1225, 1960 и 3200 об/мин в прямом приводе — достигается за счет использования двухступенчатого шкивного привода от двигателя к промежуточному валу. На практике также были доступны еще три скорости, но их использование влекло за собой включение задней передачи при более высоких настройках ремня — неразумное и ненужное действие.

На практике также были доступны еще три скорости, но их использование влекло за собой включение задней передачи при более высоких настройках ремня — неразумное и ненужное действие.  0007 В узел упора суппорта составного суппорта были внесены некоторые интересные компромиссы: чтобы поднять режущий инструмент на нужную высоту, но при этом максимизировать качание седла и поперечного суппорта, последние два были сделаны относительно тонкими, и, чтобы компенсировать это, верхний салазок углублен в сечении и имеет круглую бобышку на основании, которая крепится болтами к такой же бобышке на поперечном суппорте. К сожалению, получившийся узел выглядел довольно высоким и неэлегантным, и для компенсации (а также для противодействия возросшему рычагу между режущим инструментом и направляющими поперечных салазок) поперечные салазки были сделаны целых девять дюймов в длину (чтобы представить себе этот эффект рычага, попробуйте преувеличивая условия, и поместите верхний слайд на столб высотой три фута). Длинный поперечный салазок, в отличие от ужасно коротких деталей, встречающихся на многих других токарных станках (включая Atlas), также обладал желательным эффектом распределения износа от движений салазок почти по всей длине его пути — и, таким образом, помогал предотвратить образование впадины в средней части его пути.

0007 В узел упора суппорта составного суппорта были внесены некоторые интересные компромиссы: чтобы поднять режущий инструмент на нужную высоту, но при этом максимизировать качание седла и поперечного суппорта, последние два были сделаны относительно тонкими, и, чтобы компенсировать это, верхний салазок углублен в сечении и имеет круглую бобышку на основании, которая крепится болтами к такой же бобышке на поперечном суппорте. К сожалению, получившийся узел выглядел довольно высоким и неэлегантным, и для компенсации (а также для противодействия возросшему рычагу между режущим инструментом и направляющими поперечных салазок) поперечные салазки были сделаны целых девять дюймов в длину (чтобы представить себе этот эффект рычага, попробуйте преувеличивая условия, и поместите верхний слайд на столб высотой три фута). Длинный поперечный салазок, в отличие от ужасно коротких деталей, встречающихся на многих других токарных станках (включая Atlas), также обладал желательным эффектом распределения износа от движений салазок почти по всей длине его пути — и, таким образом, помогал предотвратить образование впадины в средней части его пути. Как всегда, на токарных станках той эпохи микрометрические циферблаты были слишком малы, но, по крайней мере, отметки на циферблатах были выгравированы, а не завальцованы.0007 Интересно сравнить компоновку Клаузинга «верхний салазок на стойке» с «бескомпромиссным» промышленным токарным станком, где, поскольку предполагается, что он будет окружен множеством токарных станков разных размеров, все Учитывая рабочие места, соответствующие их размеру и силе, дизайнеру не нужно думать о расширении его функциональности до предела. Вместо этого он может сосредоточиться на том, чтобы сделать его как можно более жестким, оптимизировав форму каждого компонента и их относительные размеры, чтобы добиться наилучшего возможного преимущества в рамках параметров конструкции и ограничений по стоимости, которые ему были выделены. Clausing, для сравнения, почти наверняка был бы единственным токарным станком, которым владел частный владелец, и максимально использовать его токарную способность описанным выше способом, жертвуя чем-то ради максимальной жесткости, было продуманным решением производителя.

Как всегда, на токарных станках той эпохи микрометрические циферблаты были слишком малы, но, по крайней мере, отметки на циферблатах были выгравированы, а не завальцованы.0007 Интересно сравнить компоновку Клаузинга «верхний салазок на стойке» с «бескомпромиссным» промышленным токарным станком, где, поскольку предполагается, что он будет окружен множеством токарных станков разных размеров, все Учитывая рабочие места, соответствующие их размеру и силе, дизайнеру не нужно думать о расширении его функциональности до предела. Вместо этого он может сосредоточиться на том, чтобы сделать его как можно более жестким, оптимизировав форму каждого компонента и их относительные размеры, чтобы добиться наилучшего возможного преимущества в рамках параметров конструкции и ограничений по стоимости, которые ему были выделены. Clausing, для сравнения, почти наверняка был бы единственным токарным станком, которым владел частный владелец, и максимально использовать его токарную способность описанным выше способом, жертвуя чем-то ради максимальной жесткости, было продуманным решением производителя.

Британский инженер Насмит в начале 1800-х годов.

Британский инженер Насмит в начале 1800-х годов.  На Мк. 3 ручное царапание кровати — и, к сожалению, красивая пятнистая отделка, которую это производило, — было заменено поверхностным шлифованием, которое, вероятно, было вынуждено сделать в компании из-за нехватки людей, достаточно квалифицированных для выполнения этой задачи; однако ручное царапание по-прежнему применялось для подгонки седла к кровати.

На Мк. 3 ручное царапание кровати — и, к сожалению, красивая пятнистая отделка, которую это производило, — было заменено поверхностным шлифованием, которое, вероятно, было вынуждено сделать в компании из-за нехватки людей, достаточно квалифицированных для выполнения этой задачи; однако ручное царапание по-прежнему применялось для подгонки седла к кровати.  , B и C) 2-позиционный скользящий механизм под крышкой сменного колеса (для выбора тонкой и винтовой подачи) и 8-позиционный кулисный рычаг спереди.

, B и C) 2-позиционный скользящий механизм под крышкой сменного колеса (для выбора тонкой и винтовой подачи) и 8-позиционный кулисный рычаг спереди.  Муфта защищала фартук от разрушительных перегрузок, но означала, что (как и во многих подобных конструкциях) не было никаких средств мгновенного отключения подачи мощности, кроме как отвинчиванием ручки или неразумной попыткой перевести рычаг селектора в нейтральное положение под нагрузкой. Основание фартука, будучи закрытым, использовалось как маслосборник — смазка разбрызгивалась вокруг механизма опускающимися в него нижними шестернями.

Муфта защищала фартук от разрушительных перегрузок, но означала, что (как и во многих подобных конструкциях) не было никаких средств мгновенного отключения подачи мощности, кроме как отвинчиванием ручки или неразумной попыткой перевести рычаг селектора в нейтральное положение под нагрузкой. Основание фартука, будучи закрытым, использовалось как маслосборник — смазка разбрызгивалась вокруг механизма опускающимися в него нижними шестернями.  Раньше это был обычный подпружиненный штифт, но он был переработан, чтобы обеспечить полностью беззазорное соединение, что очень необычно для любого быстроразъемного механизма. Система была основана на разрезном кольце, прикрепленном к ступичному колесу и обработанном для плотной, но четкой посадки внутри барабана, который был сформирован на внутренней стороне конусного шкива наибольшего диаметра; кольцо было расширено, чтобы захватить внутренний конический шкив, и надежно заблокировано кулачком, соединенным с колесиком с накаткой.

Раньше это был обычный подпружиненный штифт, но он был переработан, чтобы обеспечить полностью беззазорное соединение, что очень необычно для любого быстроразъемного механизма. Система была основана на разрезном кольце, прикрепленном к ступичному колесу и обработанном для плотной, но четкой посадки внутри барабана, который был сформирован на внутренней стороне конусного шкива наибольшего диаметра; кольцо было расширено, чтобы захватить внутренний конический шкив, и надежно заблокировано кулачком, соединенным с колесиком с накаткой.  В качестве опции теперь можно было заказать шпиндель с закаленной головкой — идеально, если предусматривались производственные работы, включающие многократные изменения посадки.

В качестве опции теперь можно было заказать шпиндель с закаленной головкой — идеально, если предусматривались производственные работы, включающие многократные изменения посадки.

нейтральное положение и выберите другую подачу.

нейтральное положение и выберите другую подачу.  Рекламировалось, что Fortis доступен в двух версиях: «Стандарт» и «Точность», последняя «9».0009 построены в соответствии с ограничениями Шлезингера для инструментального цеха или производственных работ». счетов «. Скорости шпинделя также отличались от скорости вращения шпинделя, удвоенной до 12 и в диапазоне от 40 до 2350 об / мин. Стенды также были уникальными: одна включала крепление двигателя внутри левой ножки шкафа.

Рекламировалось, что Fortis доступен в двух версиях: «Стандарт» и «Точность», последняя «9».0009 построены в соответствии с ограничениями Шлезингера для инструментального цеха или производственных работ». счетов «. Скорости шпинделя также отличались от скорости вращения шпинделя, удвоенной до 12 и в диапазоне от 40 до 2350 об / мин. Стенды также были уникальными: одна включала крепление двигателя внутри левой ножки шкафа.  Промежуточный вал и сцепление были изменены, чтобы поместить ось сцепления слева — и, следовательно, поместите рабочий рычаг в более удобное положение для работы левой рукой.0007 Значительно улучшен (будучи полным узлом, который будет использоваться на модели 200) задняя бабка получила гораздо более прочную отливку, диаметр шпинделя увеличился с 1 дюйма до 13/16 дюйма и была установлена правильная (и довольно большая) разделительная планка. «установлен зажим ствола — больше не было необходимости деформировать отливку задней бабки вокруг прорези, чтобы зафиксировать ствол в установленном положении — в то время как первоначальный быстрый и эффективный фиксатор станины рычажного типа (который также должен был использоваться позже на более крупных Clausing токарные станки) была сохранена.

Промежуточный вал и сцепление были изменены, чтобы поместить ось сцепления слева — и, следовательно, поместите рабочий рычаг в более удобное положение для работы левой рукой.0007 Значительно улучшен (будучи полным узлом, который будет использоваться на модели 200) задняя бабка получила гораздо более прочную отливку, диаметр шпинделя увеличился с 1 дюйма до 13/16 дюйма и была установлена правильная (и довольно большая) разделительная планка. «установлен зажим ствола — больше не было необходимости деформировать отливку задней бабки вокруг прорези, чтобы зафиксировать ствол в установленном положении — в то время как первоначальный быстрый и эффективный фиксатор станины рычажного типа (который также должен был использоваться позже на более крупных Clausing токарные станки) была сохранена.