Станок заточной для сверл своими руками: изготовление заточного станка для сверл своими руками

Содержание

Станок для заточки сверл своими руками

- Самодельный станок

- Заточный станок из дрели

Вам необходимо, чтобы сверла всегда были заточенными, а специальный станок днем с огнем не отыщешь даже в специализированных магазинах? И сделайте станок для заточки сверл своими руками. Вы с легкостью справитесь со сборкой несложной конструкции, если у вас есть хотя бы небольшой опыт в работе с базовыми инструментами .

Самодельный станок

Приспособление для заточки сверла может представляет большую ценность в домашнем хозяйстве так, как с помощью данного устройства можно самостоятельно произвести заточку сверл любого диаметра и типа. Помимо изготовления специального агрегата понадобится электромотор с точильным камнем.

Основные материалы:

- Металлическая пластина с отверстиями — 1 шт.;

- Болт или шпилька длиной 70х15 мм;

- Набор шайб;

- Уголок – 30х30 или 40х40;

- Пластины – толщиной 3-4 мм;

- Шплинт – 30х1,5 мм;

- Зажимы.

Помимо материалов понадобятся инструменты для их механической обработки и соединения, в частности электрическая сварка и болгарка.

Инструменты:

- Электросварка.

- Дрель.

- Болгарка.

- Молоток с ударными наставками.

- Специальные зажимы 2 шт.

- Гаечные ключи.

- Плоскогубцы.

Процесс изготовления:

1. Изготовление крепежной пластины

Крепежная пластина изготавливается из металлической подкладки с отверстиями толщиной около 3-4 мм. С одной стороны деталь отрезается на 3 сантиметра, при этом во время резки требуется сохранить готовое отверстие. Отрезанная часть понадобится для изготовления следующей детали точильного устройства, а крупный элемент для подкладки во время установки изделия на стол.

2. Уголок для фиксации сверла

Элемент предназначен для фиксации сверла во время заточки. Изготавливается путем отрезания части обычного уголка 30х30 или 40х40. Общая длина варьируется в пределах 60-90 мм, при этом крайняя часть обрезается под углом 60 градусов, чтобы придать затачиваемой плоскости нужный уровень.

3. Крепление для фиксирующего уголка

Отрезанная часть с отверстием от пластины соединяется с другой металлической пластиной, при этом элементы накладываются друг на друга привариваются электросваркой к уголку. Для приваривания следует вырезать на пластинах монтажный вырез, чтобы впритык установить детали и обварить.

В соединенных частях просверливается отверстие по диаметру болта или шпильки, а сами детали тщательно обвариваются со всех сторон для придания жесткости.

4. Приваривание болта

Болт или шпилька предназначен для фиксации уголка. Элемент приваривается под углом 75 градусов к основной пластине. Во время обваривания следует учитывать нижнюю плоскость, при необходимости удалить шлак, чтобы исключить перекос изделия.

5. Крепление шайбы к болту

Шайба на болт устанавливается на уровне 25 мм от верхней крайней части. Примерный диаметр равен 30 мм. Элемент приваривается с помощью электросварки в нужном проектном положении с соблюдением всех уровней по плоскости.

6. Отверстие в шпильке

При отсутствии отверстия под установку шплинта в болте (шпильке) требуется изготовить его при помощи дрели и сверла нужного диаметра. За счет данного технического элемента будет осуществляться крепление фиксирующего уголка. Диаметр может быть разный, однако главным условием является надежная фиксация.

7. Упор для сверла

Изготавливается из металлического прутка и специального тисочного зажима. Пруток приваривается к фиксирующему уголку снизу. Зажимной механизм монтируется на пруток, при этом на устройстве следует оборудовать из уголка специальную чашу-упор для сверла.

Система монтируется на точильный стол и фиксируется дополнительными зажимами.

Видео: как изготовить приспособление для заточки сверл.

Заточный станок из дрели

Этот способ доступен любому. Для этого вам потребуется дрель. Возможно, не сразу с прилавка магазина, а уже морально устаревшая и вами не используемая. Она будет выступать в качестве двигателя.

Она будет выступать в качестве двигателя.

Ее нужно закрепить на станине, в патрон вставить втулку или готовый к установке точильный круг или универсальный мелкозернистый диск. Всё. Включив дрель, вы получаете вращающийся абразив, о который точить сверло — одно удовольствие.

Очень простое решение для заточки. Однако не забывайте о приспособлениях для заточки сверла, которое фиксирует затачиваемый элемент относительно точила.

Republished by Blog Post Promoter

Станок для заточки свёрл своими руками

Содержание статьи:

- Правила заточки сверл

- Виды заточного оборудования

- Изготовление станка для заточки

- Дополнительные устройства

- Правила заточки на самодельном станке

Устройство для заточки свёрл пригодится в любом хозяйстве. Ведь работа с тупым сверлом — одно мучение. Механизм можно сделать своими руками, используя ненужные и устаревшие детали.

Правила заточки сверл

комбинированный станок для заточки свёрл и не только

Свёрла можно затачивать на специальных заточных дисках, вручную или на станках. Перед началом работ внимательно исследуйте свёрла: если на поверхности есть серьезные дефекты, нужно начать затачивание с более грубого абразива. Если же инструмент немного затупился, используйте доводочный диск.

Перед началом работ внимательно исследуйте свёрла: если на поверхности есть серьезные дефекты, нужно начать затачивание с более грубого абразива. Если же инструмент немного затупился, используйте доводочный диск.

При затачивании вручную своими руками, нужно выполнять правила:

- одной рукой удерживать за хвостовик, второй подправлять рабочий конец;

- режущий край обрабатывать боковой частью заточного диска;

- сначала затачивается одна сторона, после чего сверло аккуратно переворачивается и обрабатывается вторая.

Во время обработки важно сохранять изначальную форму сверла и направление режущих краев. Необходимо следить за тем, чтобы острие кончика не смещалось от центра, иначе во время работы инструмент отклонится в сторону. Если после заточки угол режущих краев неодинаков, работа сверла будет некачественной. Это определяется с помощью шаблона, сделанного своими руками, или на глаз: форма кончика должна составлять конус. Чтобы избежать ошибок, править лучше на специализированных устройствах.

Виды заточного оборудования

Самодельный аппарат предусмотрен для затачивания свёрл из различных металлов, резаков, метчиков, фрез, зенкеров, резцов.

Оборудование может быть:

- специализированным — обрабатывает единственный тип инструментов;

- универсальным — используется для любых видов резаков и свёрл.

Самодельные механизмы чаще относятся к универсальному бытовому типу. Промышленные станки мощны, работают с крупными инструментами. Дома в таких необходимости нет, они шумны, занимают много места и энергозатратны.

Бытовые самодельные станки подходят для затачивания свёрл малого и среднего диаметра, они компактны и экономичны.

Изготовление станка для заточки

Чтобы своими руками собрать станок, необходимо подготовить:

- электромотор;

- точильный диск;

- тумблер;

- подставку;

- электрокабель;

- заглушку.

Все комплектующие станка своими руками размещаются внутри корпуса. Это сделает работу безопасной и удобной. Доступным должен быть только шкив электродвигателя, на который надевается точильный диск. Станок стационарно крепится к верстаку, поэтому место нужно подобрать заранее.

- поместите электромотор в нужное место, на столе отметьте точки креплений;

- просверлите отверстия для крепежных болтов;

- верните электромотор на место и прикрутите его к верстаку, для крепления подойдут хомуты из тонких металлических полосок;

- установите защитный корпус;

- на шкив двигателя наденьте точильный круг.

Желательно подобрать двигатель с удлиненным шкивом, иначе его придется доставлять. Сначала надевается шайба, после чего круг. При несовпадении поперечников шкива и диска используется переходная втулка. Сбоку втулки делается резьбовое отверстие, в него вкручивают дополнительный крепежный болтик.

По мощности для самодельного станка подходит двигатель от стиральной машины.

Не подбирайте двигатель с высокими оборотами, так как затачивание свёрл происходит на небольшой скорости.

Теперь можно подключить электрическую составляющую: тумблер, двигатель и соединить их с розеткой.

Дополнительные устройства

шаблон для заточки: а — шаблон; б — угол при вершине и длина режущих кромок; в — угол заострения; г — угол между режущей поверхностью и перемычкой

Изготовленные своими руками дополнительные приспособления сделают работу по заточке сверл более удобной и точной.

Шаблон для проверки. Шаблон вырезают из листа тонкого (1 мм) мягкого металла (алюминия, меди). Шаблон выявляет углы у острия, продолжительность рабочих краев, угол между рабочим краем и перемычкой. Так как задний угол заточки сверла шаблоном проверить практически невозможно, выверяется угол заострения. Вырезается шаблон перед первым использованием сверла.

Направляющая. Это небольшая приставка, которая делается из металлической полоски и с помощью болта фиксируется на корпусе. Во время работы сверло укладывают на направляющую и подводят к точильному камню.

Во время работы сверло укладывают на направляющую и подводят к точильному камню.

Угломер. На подставке, которая описана сверху, наносятся деления углов затачивания. Можно отрезать часть металлического транспортира с отметками углов и прикрепить к подставке. Отрезать нужно часть с углами более 30 градусов, так как при заточке меньшие не используются.

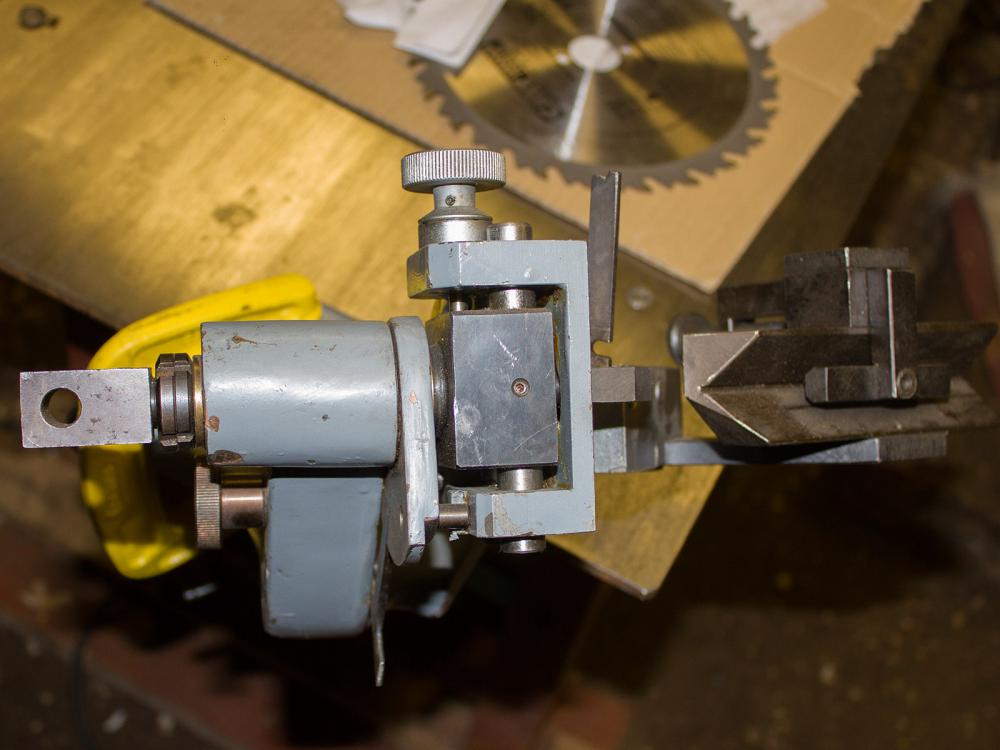

приспособление для заточки сверл: 1 — рейка; 2 — сверло; 3 — точильный круг; 4 — станина; 5 — державка

Приспособление, облегчающее заточку свёрл. Представляет собой фиксированную станину и державку, в которой предусмотрены отверстия для вставления резаков разного размера. Державку можно снимать. Станина выполняется из доски 50 мм, к ней прикрепляется рейка под углом 32 градуса. Рейка выставляет державку с инструментом под необходимым углом. Державка своими руками выпиливается из бруска, поверхность которого снимают под углом 65 градусов. Скошенная часть укладывается к рейке. Углы скашивания державки и рейки зависят от типа заточки.

Многофункциональный механизм

универсальное приспособление для затачивания сверл

Заточка сверл станет проще при использовании этого механизма. Устройство состоит из:

- роликовых салазок;

- направляющей;

- вала;

- транспортира;

- патрона сверлильного.

Направляющую следует сделать достаточно широкой, к ней прикрепляется транспортир. В качестве оси поворота выступает болт, вставленный в предусмотренное отверстие. На поворотную часть размещают направляющие и подвижную пластинку. На ее поверхности фиксируется ось, трубка, с одной стороны ось заканчивается патроном для сверла, с другой — рукояткой. Перемещение упорной пластины обеспечивается резьбовой осью.

Снизу упорной пластины находится ограничитель (он же указатель), который одновременно указывает необходимый угол смещения и фиксирует в нужном положении.

Механизм работает следующим образом:

- сверло фиксируется в патроне;

- упорная пластина стопорится под необходимым углом;

- инструмент вращают по продольной оси с помощью рукоятки;

- отмечают угол;

- переворачивают резак на 90 градусов и обрабатывают вторую половину, доходя до отмеченного угла.

Правила заточки на самодельном станке

- Во время обработки свёрл, оба плечика должны быть идентичными. Это означает, что сверло будет ровно входить в отверстие и качественно выполнять сверление.

- До запуска станка своими руками надежно закрепите точильный круг на шкиве.

- Первичную обработку проводите диском с крупным абразивом. Когда вы заметите заусенец на сверле, диск следует менять на более тонкий.

- Во время заточки постоянно удерживайте необходимый угол.

- Круг должен вращаться только в одном направлении, по лезвию.

- Не допускайте перегрева резака, в процессе обработки его следует периодически охлаждать. Не окунайте перегретый инструмент в холодную воду, это способствует растрескиванию металла.

Несколько вариантов приспособлений для заточки свёрл в видеороликах:

Заточка сверл своими руками — 58 фото инструкции и советы от профессионалов

Сверла должны быть качественными и хорошо заточенными в работе профессионального мастера. В старину заточку сверла производили вручную.

В старину заточку сверла производили вручную.

На сегодняшний день появились специальные приспособления для заточки сверл, и конструкция их очень проста.

Содержание обзора:

- Для чего нужна заточка?

- Как правильно заточить сверло

- Устройство для заточки

- Как сделать станок для заточки сверл своими руками

- Фото заточки сверл своими руками

Для чего нужна заточка?

Если сверло затупилось, то просверлить поверхность очень сложно, а иногда и невозможно. Также стоит отметить, что для разных типов поверхностей сверла должны иметь определенный угол заточки, например, для пластиковой поверхности угол будет 30 градусов, для закаленной стали этот угол будет 130 градусов.

В тех случаях, когда идеально просверленное отверстие не требуется, угол заточки может составлять 90 градусов.

Как сделать правильную заточку сверла

Заточку сверла можно сделать своими руками с помощью абразивных дисков. Во время заточки сверло необходимо держать за рабочую поверхность. Другой рукой держите хвост сверла.

Во время заточки сверло необходимо держать за рабочую поверхность. Другой рукой держите хвост сверла.

Сбоку сверло должно быть прижато к абразивному диску. Затем его желательно провернуть с максимальной осторожностью, в результате режущая кромка примет нужный угол и структуру.

Заточку сверла необходимо производить с каждой стороны отдельно. Также необходимо следить за тем, чтобы острие сверла располагалось точно по центру в момент заточки режущей части. Делать это нужно правильно, так как ошибка в заточке может привести к тому, что сверло будет косить вбок.

Заточка сверла своими руками не лучший способ, так как может нести ряд неточностей, например режущие кромки могут быть не правильными по отношению к оси инструмента.

Заточное приспособление

Приспособление предназначено для заточки глухих или сквозных сверл, изготовленных из чугуна и стали. Такое приспособление изготавливается с учетом видов заточки, а также его размеров. На станке легко изменить угол заточки.

На станке легко изменить угол заточки.

Существует два типа приспособлений, помогающих заточить сверло: бытовой и промышленный станок. В первом случае точилка занимает мало места и отлично подходит для работы в доме, но такой станок может заточить только небольшие сверла.

Промышленные станки большой мощности, которые сделаны для того, чтобы затачивать сверла большого диаметра. Промышленная машина имеет зажим и шлифовальный круг.

С помощью этого приспособления заточка сверла происходит под контролем оператора, который легко контролирует процесс. Такие устройства рассчитаны на длительную эксплуатацию.

Как сделать станок для заточки сверл своими руками

Нам потребуются следующие материалы: абразивный диск, переключатель, мотор с хорошей мощностью, подставка, провода, ось и вилка. Также для безопасного использования станка он должен иметь корпус, на внешней стороне которого для работы должна быть размещена ось с абразивным кругом.

Для начала необходимо определиться с местом установки автомата, так как он будет подключаться к розетке.

Также наше устройство нужно поставить на стол, желательно из металла, куда надо будет поставить двигатель, и поставить отметки для проделывания отверстий под болты.

На вал двигателя надевается абразивный диск. Чтобы закрепить его на валу, нужно сначала надеть шайбу, потом диск и снова шайбу. После этого установите гайку крепления на заранее подготовленную резьбу на валу.

В качестве мотора для нашего аппарата отлично подойдет мотор от стиральной машины. Мощности его мотора будет достаточно для процесса заточки сверл. Провода также можно взять из подручных средств.

Подсоедините провода к пускателю, который должен быть с тремя разомкнутыми контактами. Обмотка должна иметь возможность соединения фазных линий с помощью двух последовательно соединенных пускателей.

Кнопка отключения должна быть подключена к НЗ, а кнопка пуска будет подключена к НО, она также должна быть параллельно с двумя НО контактами пускателя.

При нажатии кнопки включения на обмотку будет подаваться напряжение в результате чего шлейфы должны замкнуться. При отпускании кнопки напряжение, подаваемое на стартер, снимать нельзя. При выключении двигатель должен остановиться.

Двигатель сам по себе является безопасным устройством, но для защиты его механизмов от пыли необходимо сделать каркас, который защитит его от воздействия окружающей среды.

Для его изготовления можно использовать металлический короб или сделать защитный экран из стекла. Также стоит установить кожух, закрывающий торец диска на треть. Это защитит работника, если абразивный диск треснет.

Фото заточки сверл своими руками

9 0002

9000 2

Стоит ли покупать точилку для сверл?

#1

Добавить закладку

#1

Я думал о покупке одного из них, но я не уверен, что это просто уловка. Кроме того, если они действительно хорошо работают, насколько хорошими должны быть ваши насадки, чтобы их стоило затачивать?

Мне немного надоело приходить на работу и рыться во всех моих плохо организованных, плохо хранимых битах, чтобы найти то, что я хочу, а потом это не срабатывает, поэтому я должен найти другой и, возможно, пойти через три или четыре, прежде чем я найду острый.

У меня есть с полдюжины кобальтовых насадок, которые я купил сам, и они очень хорошо сохраняют свою остроту. Большинство других — это биты HSS, которые я унаследовал от своего отца, когда очищал его мастерскую. У него не было точилки. Интересно, он взял их на работу, чтобы сделать их? Он работал на заводе по производству лифтов и эскалаторов, так что, возможно, так оно и было. Он был действительно старой закалкой, так что, возможно, он даже сделал это вручную, если это возможно, на точильном камне или напильником?

У него не было точилки. Интересно, он взял их на работу, чтобы сделать их? Он работал на заводе по производству лифтов и эскалаторов, так что, возможно, так оно и было. Он был действительно старой закалкой, так что, возможно, он даже сделал это вручную, если это возможно, на точильном камне или напильником?

Нужно ли мне покупать качественные биты, прежде чем я подумаю об их заточке? Купить набор или купить отдельные, как мне нужно? (это не так удобно, но у меня есть хозяйственный магазин в нескольких минутах ходьбы от дома, так что не страшно).

РЕДАКТИРОВАТЬ опечатку в названии.

#2

Добавить закладку

#2

Все, что я знаю, это то, что я наблюдал за тестом Project Farm.

https://www.youtube.com/watch?v=pmr34sUFpK4

#3

Добавить закладку

#3

Клянусь, половина моих постов на этом форуме — это ссылки на Project Farm, но мне очень нравятся его работы. В этом случае проверяются точилки для сверл. На ютубе также есть много видеороликов о том, как немного увеличить резкость вручную, хотя здесь требуется некоторая сноровка.

#4

Добавить закладку

#4

Быстрорежущая сталь — это полностью хороший инструментальный материал, она хорошо обрабатывает кромки и может быть очень острой. Но поскольку он не такой твердый, как другие материалы, он быстрее тупится, поэтому лучше его заточить.

Я использовал несколько насадок на своем настольном шлифовальном станке, и это имело огромное значение, но я делал это только на насадках типа «лопатка» и «шарнирная насадка»… грубые отверстия в сосне.

Поскольку большая часть того, что я знаю о сверлах, это то, что я только что наблюдал из проекта «Ферма», похоже, что хотя заточка имеет большое значение, ни одно из заточенных сверл не было лучше, чем заводская кромка. Я предполагаю, что это зависит от того, как часто и интенсивно вы сверлите, т. Е. Как обычный домовладелец, или у вас есть подвальная механическая мастерская в качестве хобби. Мне кажется более эффективным просто покупать новый набор бит за 20 долларов каждые несколько лет.

#5

Добавить закладку

#5

Да, думаю, это как цепь от бензопилы.

У вас будут те, кто относится к насадкам как к изнашиваемым предметам и просто покупает новые, затем есть люди-точилки, которые покупают что-то для работы, а есть те, кто делает это от руки.

Я в первом лагере. Они достаточно дешевы, поэтому нет причин заморачиваться с их затачиванием при той скорости износа, которую на них надето большинство людей. Или можно купить более дорогие биты, которые лучше держат заточку (не быстрорежущие) и реже их менять.

Но я сам точу свои кухонные ножи, потому что это легко и имеет большое значение.

#6

Добавить закладку

#6

АмигаФреак сказал:

Да, я думаю, это как цепь от бензопилы.

У вас будут те, кто относится к насадкам как к изнашиваемым предметам и просто покупает новые, затем есть люди-точилки, которые покупают что-то для работы, а есть те, кто делает это от руки.

Я в первом лагере. Они достаточно дешевы, поэтому нет причин заморачиваться с их затачиванием при той скорости износа, которую на них надето большинство людей. Или можно купить более дорогие биты, которые лучше держат заточку (не быстрорежущие) и реже их менять.

Но я сам точу свои кухонные ножи, потому что это легко и имеет большое значение.

Нажмите, чтобы развернуть…

Что ж, с другой стороны, дело не только в том, что они относительно дешевы, но даже с учетом стоимости точилки (или усилия свободной руки) в долгосрочной перспективе это может быть дешевле. Кроме того, вы никогда не «исчерпаете» его точно, вы просто тратите несколько минут, возвращаете его к остроте и снова используете. В противном случае вам нужно бежать и покупать новый, или ждать доставки, а не сразу начинать использовать.

Кроме того, вы никогда не «исчерпаете» его точно, вы просто тратите несколько минут, возвращаете его к остроте и снова используете. В противном случае вам нужно бежать и покупать новый, или ждать доставки, а не сразу начинать использовать.

Кроме того, вы можете считать, что это просто расточительство, способствующее глобальной проблеме избыточного потребления и расточительства. Есть о чем подумать.

#7

Добавить закладку

#7

Лично, если бы у меня не было ленточной шлифовальной машины, я бы использовал точилку. Мало что делает работу более разочаровывающей, чем скучная бита, кроме поломки вашей единственной биты такого размера. Точилка для сверл решает и то, и другое, и с небольшой любовью к камню слесаря или фрезерному напильнику вы можете сделать все необходимое, вплоть до регулировки переднего угла или разгрузки

Мало что делает работу более разочаровывающей, чем скучная бита, кроме поломки вашей единственной биты такого размера. Точилка для сверл решает и то, и другое, и с небольшой любовью к камню слесаря или фрезерному напильнику вы можете сделать все необходимое, вплоть до регулировки переднего угла или разгрузки

#8

Добавить закладку

#8

Я покупаю дешевые наборы бит из быстрорежущей стали, бросаю их в банку, когда они затупляются, когда заканчиваются — пользуюсь сверлильным доктором. Я имел обыкновение бесплатно обрабатывать их на шлифовальном станке, что делало их пригодными для использования, но я никогда не мог выровнять флейты. Следите за докторами-сверлами на распродажах недвижимости и гаражей, люди обычно позволяют им обходиться дешево.

Я имел обыкновение бесплатно обрабатывать их на шлифовальном станке, что делало их пригодными для использования, но я никогда не мог выровнять флейты. Следите за докторами-сверлами на распродажах недвижимости и гаражей, люди обычно позволяют им обходиться дешево.

Вы можете забыть о заточке бит ~1/16″ для таких вещей, как направляющие отверстия, просто покупайте их оптом.

Если у вас завалялись сломанные биты, вы можете сделать одну изящную вещь — наплавку с помощью сварочного аппарата TIG: https:/ /www.youtube.com/watch?v=0QVCs4T7uCg

#9

Добавить закладку

#9

Если вас беспокоят отходы, обратите внимание на то, что сталь — это самый перерабатываемый материал на планете. Много мест, куда можно пойти с ним, и много людей, которые возьмут его.

#10

Добавить закладку

#10

хорошо, ребята, это действительно полезно, и я также получил новый канал, на который можно подписаться!

Думаю, куплю. У меня нет шлифовального станка или ленточной шлифовальной машины, поэтому таких нет. Я проведу еще несколько исследований и посмотрю, что доступно по разумной цене. Я полагаю, что у меня достаточно бит из быстрорежущей стали, чтобы их стоило заточить, а не покупать их заново, особенно если бы я купил несколько более износостойких бит (что я, вероятно, сделаю для меньших бит, когда они мне понадобятся).

У меня нет шлифовального станка или ленточной шлифовальной машины, поэтому таких нет. Я проведу еще несколько исследований и посмотрю, что доступно по разумной цене. Я полагаю, что у меня достаточно бит из быстрорежущей стали, чтобы их стоило заточить, а не покупать их заново, особенно если бы я купил несколько более износостойких бит (что я, вероятно, сделаю для меньших бит, когда они мне понадобятся).

#11

Добавить закладку

#11

АмигаФреак сказал:

Если вы беспокоитесь об отходах, сталь — это самый перерабатываемый материал на планете.

Много мест, куда можно пойти с ним, и много людей, которые возьмут его.

Нажмите, чтобы развернуть…

Конечно. Но можно ли перерабатывать HSS через обычные каналы переработки? Или, что более вероятно, большинство из нас просто выбросило бы его в мусорное ведро, особенно учитывая, насколько они малы.

Хотя сломанное сверло, да, я просто выброшу его и куплю замену.

Я купил хороший набор сверл с полным индексом, так как подавляющее большинство моих сверлений связано с деревом, и я хочу начать получать более чистые кромки и тому подобное. Кроме того, полный индекс удобен для соответствия битам неопределенного размера для различных типов винтов/анкеров/и т. д.

Недавно посмотрев https://www.youtube.com/watch?v=nGbMQul6_Bc, я все же решил приобрести ступенчатую коронку Dewalt для тех редких случаев, когда мне может понадобиться просверлить металл или расширить металлическое отверстие. Проклятая штука тоже проходит сквозь броню!

#12

Добавить закладку

#12

Затачивать старые насадки кажется добродетельным, но я сомневаюсь, что это экономически выгодно для тех, кто занимается производственными работами — вы бы просто включили стоимость в цену продукта.

Как плотнику-любителю это кажется еще менее вероятным — я покупаю коробку с битами каждые несколько лет и по сравнению с ценой на дубовую доску (когда я покупаю десять) это не имеет значения.

Кроме того, недалеко от меня есть отличный скобяной магазин, где продаются крепежи и другие скобяные изделия, включая сверла. Хотите один болт? Мы получили тебя. Нужно запастись несколькими 1/8-дюймовыми битами, не проблема. Нужен один 7/64? Возьмите один, и мы его для вас упакуем, хотя вы должны получить еще один, потому что вы его сломаете. Учитывая это, сверла, как и лезвия ножей Stanley, являются просто расходными материалами.

Нужен один 7/64? Возьмите один, и мы его для вас упакуем, хотя вы должны получить еще один, потому что вы его сломаете. Учитывая это, сверла, как и лезвия ножей Stanley, являются просто расходными материалами.

Добавить закладку

№13

Я использовал несколько штук и решил, что лучше покупать оптом упаковки (пять или десять бит) из кобальтового сплава для обычных размеров и по две штуки чего-нибудь еще по мере необходимости. Я в основном заказываю через Интернет, но если вам нужно что-то особенное немедленно, Fastenal, McMaster-Carr, MSC и т. д. могут это сделать в одночасье по цене.

д. могут это сделать в одночасье по цене.

Большинство насадок в сверлильном индексе практически не используются, за исключением обычных размеров, поэтому покупка насадок для этой задачи является экономичной, а покупка в большом количестве очень удобна. Я в основном сверлю сталь и использую маленькие сверла для направляющих отверстий (центр спиральных сверл «раздавливает» работу больше, чем «срезает» ее), поэтому наборы обычных размеров плюс несколько ступенчатых сверл отлично подходят для вещей, которые я не ношу с собой. к фрезерному станку.

Я купил инструмент и шлифовальный станок для заточки концевых фрез и, возможно, наделал на нем биты, но для большинства людей это пустая трата времени, и я в основном купил эту штуку, чтобы научиться им пользоваться и сделать несколько нестандартных инструментов, таких как управляемые развертки. Большинство профессиональных механических мастерских МОГУТ затачивать свои собственные биты и фрезы, но обычно отправляют работу и только для бит и фрез, которые стоят затрат, или для чего-то нестандартного, что они не хотят делать сами. Меньшие биты доставляют больше хлопот, и немногие любители будут делать достаточно объема, чтобы качественная единица окупилась. Есть лучшее применение деньгам, например, более мелкие сверла.

Меньшие биты доставляют больше хлопот, и немногие любители будут делать достаточно объема, чтобы качественная единица окупилась. Есть лучшее применение деньгам, например, более мелкие сверла.

Ленточные шлифовальные машины безумно удобны, и я бы купил одну перед точилкой, вне всяких сомнений. У меня есть промышленный ленточный шлифовальный станок Rockwell, но я все еще хочу пару небольших дешевых ленточных шлифовальных станков, потому что они очень универсальны (и я могу носить их с собой). В отличие от врача-сверлильщика, вы можете использовать ленточный шлифовальный станок для заточки (и изготовления) ножей и заточки всего, что вы можете достать рядом с лентой. Стили, в которых используются круглые шлифовальные диски, удобны, если вы их использовали, но лента является наиболее важной особенностью.

У меня есть две настольные шлифовальные машины Wissota, несколько угловых шлифовальных машин (которые используются НАМНОГО чаще, чем любые другие шлифовальные машины, и они гораздо более универсальны), патрон Jacobs со стальным корпусом с резьбой 5/8″-11, подходящий для моих угловых шлифовальных машин (мне нужно было сделал это тридцать лет назад, и это великолепно подходит для заусенцев и лепестковых колес), прямошлифовальный станок Milwaukee 5196 (прекрасный зверь для интенсивного использования, который стоит купить подержанный, поскольку его легко починить), RotoZip (используется как гораздо более крутящий «Dremel»). «) и пневматические штампы и угловые шлифовальные машины, и все еще хочу пару небольших ленточных шлифовальных машин. Они не должны быть модными или дорогими. Я бы купил ленточную шлифовальную машину перед настольной шлифовальной машиной и 6» (для великолепных дисков с тонким пропилом вдоль с возможностью работы с лепестковыми дисками диаметром 4,5 дюйма и чашечными проволочными кругами с узлом) угловой шлифовальной машиной перед любой из них (но не для заточки инструментов).

«) и пневматические штампы и угловые шлифовальные машины, и все еще хочу пару небольших ленточных шлифовальных машин. Они не должны быть модными или дорогими. Я бы купил ленточную шлифовальную машину перед настольной шлифовальной машиной и 6» (для великолепных дисков с тонким пропилом вдоль с возможностью работы с лепестковыми дисками диаметром 4,5 дюйма и чашечными проволочными кругами с узлом) угловой шлифовальной машиной перед любой из них (но не для заточки инструментов).

Независимо от того, чем вы сверлите (ручным, ручным электрическим, сверлильным станком, магнитной дрелью или фрезерным станком), побалуйте себя некоторыми слесарными «центральными сверлами», которые не «ходят», в отличие от спиральных сверл, и создают отверстие с потайной головкой, чтобы направлять последующее сверло.

https://www.shars.com/1-5-60-grade-m42 … k-5pcs-set Шары делают неплохую оснастку, но источников много. Я бы предпочел кобальтовый сплав (я не покупаю новую быстрорежущую сталь, так как это невыгодно для моего использования, но кому-то, кто работает с деревом, подойдет быстрорежущая сталь).

Любая (нерадиоактивная и перерабатывающая фабрики проверяют, так что не бросайте свой старый будильник с радиевым циферблатом в мусорную корзину!) сталь пригодна для вторичной переработки через обычные каналы.

№14

Добавить закладку

№14

Для диаметра 5 мм HSS + титановое покрытие стоит 2,50 за 2, HSS 5% кобальт 4,00 за 2, оба достаточно дешевы, чтобы не заморачиваться с их заточкой. Не уверен, что точилке в любом случае нравится точилка с 5% кобальта, она может быть слишком твердой, а точилка с титановым покрытием явно теряет покрытие, когда вы ее стачиваете.

Для пилотных отверстий я использую 2-миллиметровые сверла из быстрорежущей стали без покрытия для любых мягких материалов, таких как дерево и алюминий. 1,70 за 10, просто выбросьте их, когда они притупятся. HSS-Co 9.77 на 10, нужно для стали/нержавейки. Хм, может быть, я возьму еще несколько 1 мм со следующим заказом (1,81 на 2).

Мне очень нравится, когда рядом со мной есть Toolstation, в их каталоге есть практически все, что нужно для работы, и часто (намного) дешевле, чем в любом интернет-магазине.

№15

Добавить закладку

№15

1/8-дюймовые кобальтовые сверла стоят 1,59 доллара за штуку в MSC.