Сварочные материалы для сварки под флюсом: Сварка под флюсом: присадочные материалы и флюсы

Содержание

Материалы для сварки под флюсом (SAW)

Canada

México (Mexico)

United States of America (USA)

Antigua and Barbuda

Argentina

Bahamas

Barbados

Belize

Bolivia — Plurinational State of

Brasil (Brazil)

Brasil (Brazil — Condor)

Chile

Colombia

Costa Rica

Cuba

Dominica

Dominican Republic

Ecuador

Grenada

Guatemala

Guyana

Haïti, Ayiti (Haiti)

Honduras

Jamaica

Nicaragua

Panamá

Perú (Peru — Soldexa)

Paraguái (Paraguay)

Saint Kitts and Nevis

Saint Lucia

El Salvador

Suriname

Trinidad and Tobago

Uruguay

Saint Vincent and the Grenadines

Venezuela — Bolivarian Republic of

Andorra (Andorra)

België (Belgium)

Bielaruś, Беларусь (Belarus)

Босна и Херцеговина (Bosnia and Herzegovina)

Bulgariya, България (Bulgaria)

Κύπρος Kıbrıs (Cyprus)

Česko (Czechia)

Crna Gora Црна Гора (Montenegro)

Danmark (Denmark)

Deutschland (Germany)

Eesti (Estonia)

Éire (Ireland)

España (Spain)

France (France)

Hellas Ελλάς (Greece)

Hrvatska (Croatia)

Ísland (Iceland)

Italia (Italy)

Latvija (Latvia)

Lietuva (Lithuania)

Liechtenstein

Lëtezebuerg (Luxembourg)

Magyarország (Hungary)

Malta

Monaca, Múnegu (Monaco)

Netherlands

Norge (Norway)

Österreich (Austria)

Polska (Poland)

Portugal

Republica Moldova (Moldova)

România (Romania)

Россия (Russia)

Северна Македонија (North Macedonia)

Shqipëria (Albania)

Slovenija (Slovenia)

Slovensko (Slovakia)

Srbija Србија (Serbia)

Schweiz (Switzerland)

Suomi (Finland)

Sverige (Sweden)

Türkiye (Turkey)

Ukraїna Україна (Ukraine)

United Kingdom

افغانستانAfghanestan (Afghanistan)

Al-‘Arabiyyah as Sa‘ūdiyyah المملكة العربية السعودية (Saudi Arabia)

Al-’Imārat Al-‘Arabiyyah Al-Muttaḥidah الإمارات العربيّة المتّحدة (United Arab Emirates)

Al-‘Iraq العراق (Iraq)

Al-‘Urdun الأردن (Jordan)

Al-Yaman اليمن (Yemen)

البحرينAl-Bahrayn (Bahrain)

Dawlat ul-Kuwayt دولة الكويت (Kuwait)

Iran (Islamic Republic of)

Israʼiyl إسرائيل, Yisra’el ישראל (Israel)

Lubnān لبنان, Liban (Lebanon)

Qaṭar قطر (Qatar)

Syrian Arab Republic

Türkiye (Turkey)

‘Umān عُمان (Oman)

Al-maɣréb المغرب, Amerruk / Elmeɣrib (Morocco)

Angola (Angola)

As-Sudan السودان (Sudan)

Bénin (Benin)

Botswana

Burkina Faso

Cabo Verde

Cameroun (Cameroon)

Congo

Congo, Democratic Republic of

Côte d’Ivoire

Djibouti

Dzayer (Algeria)

مصرMisr (Egypt)

eSwatini (Eswatini)

Gaana (Ghana)

Gambia

Guinea Ecuatorial (Equatorial Guinea)

Guinea-Bissau

Guinée (Guinea)

Iritriya إرتريا Ertra (Eritrea)

Ityop’ia ኢትዮጵያ (Ethiopia)

Kenya

Lesotho

Liberia

Lībiyā ليبيا (Libya)

Madagasikara (Madagascar)

Malaŵi, Malawi (Malawi)

Mali

Moçambique (Mozambique)

Moris (Mauritius)

Muritan / Agawec, Mūrītānyā موريتانيا (Mauritania)

Namibia

Niger

Nigeria, Nàìjíríà (Nigeria)

République Centrafricaine, Ködörösêse tî Bêafrîka (Central African Republic)

République Gabonaise (Gabon)

Rwanda

Sao Tome and Principe

Sénégal (Senegal)

Seychelles, Sesel (Seychelles)

Sierra Leone

Soomaaliya aş-Şūmāl, الصومال (Somalia)

South Africa

Tanzania, United Republic of

Tchad, تشاد (Chad)

Togo

Tunes, تونس (Tunisia)

Uburundi (Burundi)

Uganda

Western Sahara

Zambia

Zimbabwe

جزر القمر Comores Koromi (Comoros)

Aorōkin M̧ajeļ (Marshall Islands)

Aotearoa (New Zealand)

Australia

Azərbaycan (Azerbaijan)

Bangladesh বাংলাদেশ (Bangladesh)

Belau (Palau)

Brunei Darussalam

Druk Yul, འབྲུག་ཡུལ (Bhutan)

Dhivehi Raajje (Maldives)

Fiji, Viti, फ़िजी (Fiji)

Hayastán (Armenia)

Kampuchea កម្ពុជា (Cambodia)

Kyrgyzstan Кыргызстан (Kyrgyzstan)

India

Indonesia

South Korea

Mǎláixīyà 马来西亚, Malaysia, மலேசியா (Malaysia)

Micronesia (Federated States of)

Mongol Uls Монгол Улс (Mongolia)

Mueang Thai เมืองไทย (Thailand)

Myanma မြန်မာ (Myanmar)

- Продукция и решения

- Сварочные материалы

- Материалы для сварки под флюсом (SAW)

x

x

Loading. .

.

Информация о методе дуговая сварка под флюсом

- Главная

- |

- Азбука сварки — Справочный раздел

- |

- Другие методы сварки

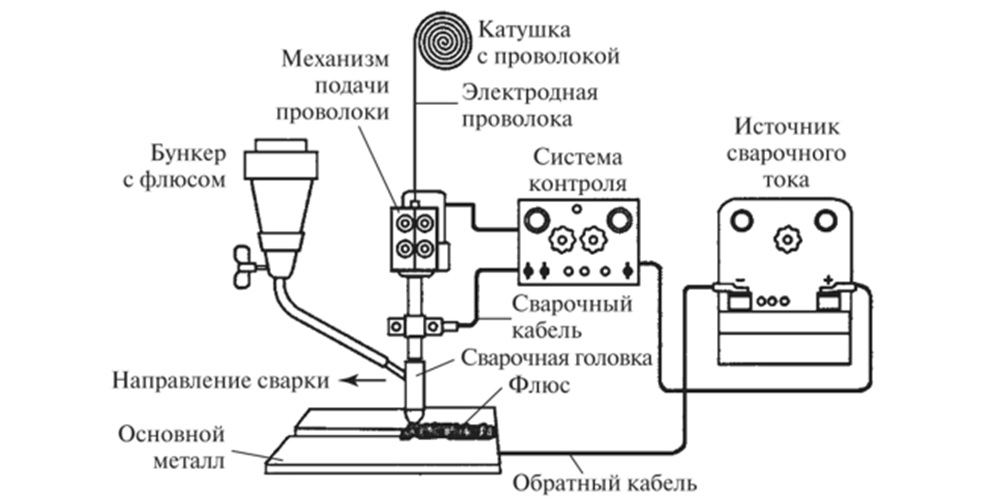

Сварка под флюсом является разновидностью дуговой сварки. Особенностью такого вида дуговой сварки является ведение сварочного процесса с использованием специального порошкового сварочного флюса. Сварочная дуга в процессе сварки горит под слоем флюса.

Флюс – это специальное вещество в виде порошка или гранул с положительными характеристиками. Флюс подается прямо в зону сварки толстым слоем и используется для защиты сварочной ванны от попадания воздуха в процессе сварки. В этом смысле порошковый флюс аналогичен использованию для сварки инертного газа, защищающего ванну от кислорода.

Дуговая сварка под флюсом имеет ряд особенностей, выгодно отличающих метод от стандартной дуговой сварки:

- максимальная защита сварочной зоны в процессе работы,

- значительное сокращение потерь электрода и присадочной проволоки,

- практически полное отсутствие брызг металла,

- повышение производительности сварочного процесса,

- снижение чувствительности к появлению оксидов на поверхности металла,

- дополнительная защита операторов от дугового свечения,

- высокое качество шва и улучшенные свойства металла шва благодаря пониженной скорости остывания материала в процессе.

Но при этом сварка с использованием защитного флюса имеет ряд недостатков, которые могут быть существенны при выборе метода:

- повышение общих расходов на сварочный процесс,

- повышение сложности корректировать положение дуги,

- необходимость дополнительной защиты органов дыхания операторов от газов,невозможность визуально контролировать непосредственное место сварки,

- невозможность сварки в любом пространственном положении,

- повышение текучести металла и флюса в процессе работы,

- высокая зависимость качества выполнения работы от сборки сварочных кромок в связи с угрозой вытекания расплавленного флюса или металла с последующим образованием дефектов.

Техника проведения дуговой сварки под флюсом

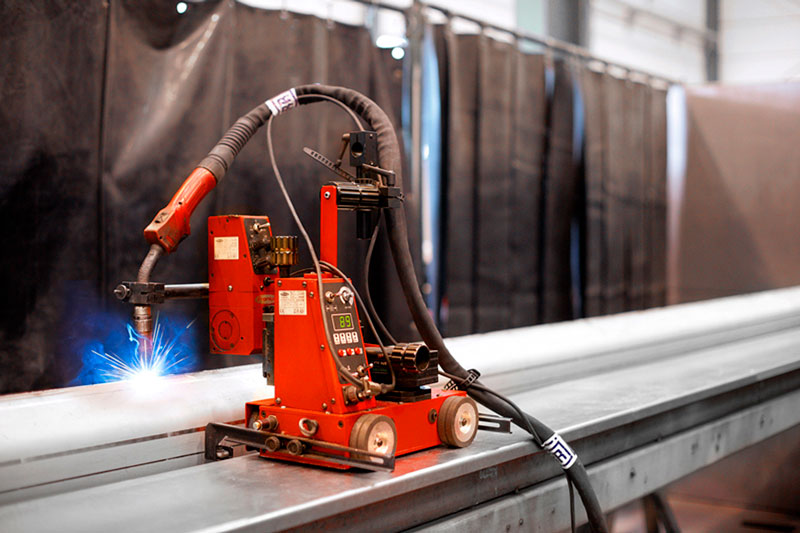

Дуговая сварка под флюсом выполняется полуавтоматическим или автоматическим способом. Это связано с необходимостью автоматизации процесса подачи сварочной проволоки и флюса. Электродная проволока, используемая в процессе, автоматически вытягивается в дугу специальными роликами автомата. Используемая проволока должна по составу соответствовать свариваемым материалам.

Сварочный ток подводится к проволоке и к изделию. В зависимости от задач может использоваться постоянны или переменный ток прямой или обратной полярности. Сварочные работы следует начинать с тщательной обработки и зачистки свариваемых материалов от краски, ржавчины, пыли и других загрязнений, в том числе с использованием металлической щетки или шлифовального круга при необходимости.

Флюс подается к месту сварки перед дугой. Толщина слоя флюса должна составлять не меньше 40-80мм, а ширина слоя – 40-100мм. Количество флюса зависит от условий сварки и толщины сварочной проволоки.

Из-за высокой температуры от дуги флюс и металл начинают плавиться и испаряться. В результате образуется газовое облако, защищающее дугу и сварочную ванну от попадания воздуха. Расплавленный флюс после гашения дуги остывает и образует шлаковую корку, которая после завершения работ легко отделяется от сварочного шва.

В зависимости от свариваемых материалов и других условий ведения процесса могут использоваться различные виды флюсов. Флюсы делятся на несколько классов и подгрупп:

- по способу производства: плавленые или неплавленые (керамические),

- по химическому составу: оксидные, солевые или смешанные (солеоксидные),

- по активности (скорости окисления): пассивные, малоактивные, активные и высокоактивные,

- по строению гранул: стекловидные, пемзовидные или цементированные.

Область применения сварки под флюсом

Сварка с использованием флюса в первую очередь была разработана для работы с различными видами стали. В настоящее время с развитием технологий дуговую сварку под флюсом используют и для сваривания алюминия, меди, различных тугоплавких металлов.

В настоящее время с развитием технологий дуговую сварку под флюсом используют и для сваривания алюминия, меди, различных тугоплавких металлов.

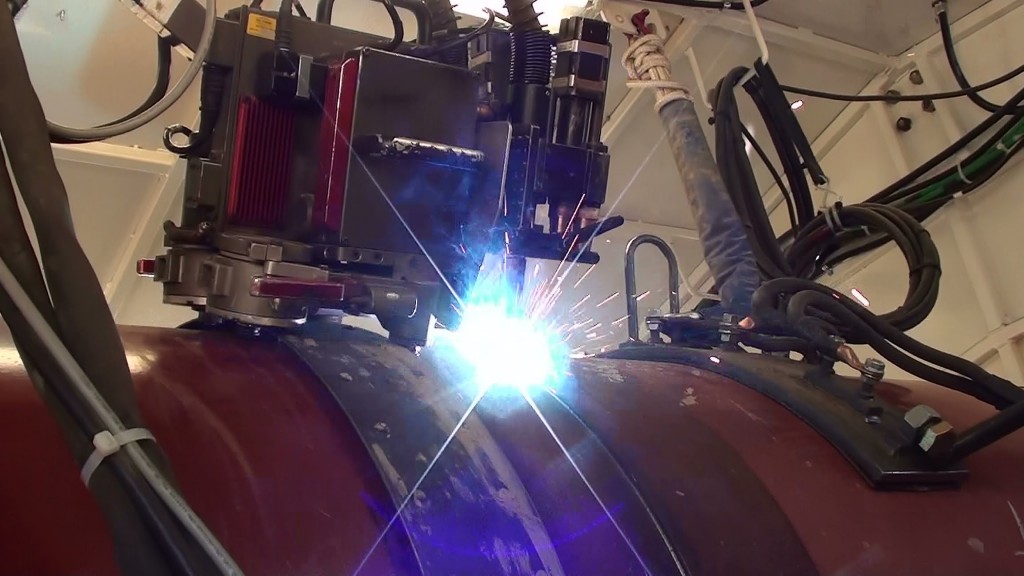

Флюс используется для соединения вертикальных швов, сваривания труб различного диаметра (в том числе очень больших размеров, а также для сваривания кольцевых швов в других ситуациях. Это позволяет применять дуговую сварку под флюсом в кораблестроении, трубопрокатной промышленности, нефтегазовой отрасли и многих других промышленных сферах.

Расходные материалы для дуговой сварки под флюсом. Часть 1

Поскольку и проволока, и флюс влияют на состав металла сварного шва и, следовательно, на механические свойства, перед инженером-сварщиком стоит задача выбора подходящей комбинации проволоки и флюса для конкретного применения. . В данной статье рассматриваются некоторые характеристики проволок и флюсов. В следующей статье будут рассмотрены технические характеристики.

Сварочная проволока, как правило, имеет состав, соответствующий составу основного металла, и проволока предназначена для сварки углеродистых, низколегированных и высоколегированных сталей, нержавеющих сталей, никеля и медно-никелевых сплавов. Кроме того, дуговая сварка под флюсом может применяться для наплавки коррозионностойких или износостойких покрытий как проволокой, так и плоскими лентами. Проволока может быть сплошной или с металлическим сердечником. Полосы могут быть прокатаны или спечены.

Кроме того, дуговая сварка под флюсом может применяться для наплавки коррозионностойких или износостойких покрытий как проволокой, так и плоскими лентами. Проволока может быть сплошной или с металлическим сердечником. Полосы могут быть прокатаны или спечены.

Диаметр сварочной проволоки варьируется от 1,2 мм («тонкая» или двухпроволочная дуга под флюсом) до 6,4 мм, и она может выдерживать сварочный ток от 150 до 1600 ампер. Проволока для ферритных сталей обычно покрыта медью для увеличения срока службы контактного наконечника, улучшения электропроводности и продления срока годности. Проволока из нержавеющей стали и никелевого сплава волочена без покрытия. Проволока поставляется в бухтах весом от 10 до 50 кг, а также может быть получена в больших платных упаковках весом до 500 кг. Лента, используемая для наплавки, поставляется шириной от 15 до 240 мм, но стандартная толщина составляет 0,5 мм. Как и в случае с проволокой, полоса доступна в рулонах разного веса.

В то время как проволока относительно проста и предназначена для соответствия составу основного металла и/или механическим свойствам, флюс гораздо сложнее. Функции флюса:

Функции флюса:

- для облегчения зажигания дуги и стабильности

- для образования шлака, который защитит и придаст форму сварному шву

- для создания газовой защиты для защиты расплавленного присадочного металла, выступающего через дуговой промежуток

- вступает в реакцию со сварочной ванной для получения чистого высококачественного металла шва с заданными свойствами

- для раскисления сварочной ванны

- обеспечивают раскислители

- в некоторых случаях для добавления дополнительных легирующих элементов в сварочную ванну

Флюсы можно разделить на две категории: по способу изготовления (плавленые или агломерированные) или по активности (нейтральные, активные или легирующие). В рамках этих широких групп флюсы могут быть дополнительно классифицированы по их составляющим, кремнезему, оксиду марганца, фториду кальция и т. д. . Индекс рассчитывается путем деления суммы процентов основных составляющих на сумму кислотных составляющих. Оксиды кальция, магния, натрия, калия и марганца, карбонат кальция и фторид кальция являются основными составляющими флюса; диоксид кремния и оксид алюминия кислотные составляющие. Кислотные флюсы имеют индекс основности от 0,5 до 0,8; нейтральные потоки от 0,8 до 1,2; основные флюсы от 1,2 до 2,5 и высокоосновные флюсы от 2,5 до 4,0. Основность флюса оказывает большое влияние на свойства металла сварного шва, в первую очередь на ударную вязкость. Как правило, чем выше основность, тем выше ударная вязкость.

Оксиды кальция, магния, натрия, калия и марганца, карбонат кальция и фторид кальция являются основными составляющими флюса; диоксид кремния и оксид алюминия кислотные составляющие. Кислотные флюсы имеют индекс основности от 0,5 до 0,8; нейтральные потоки от 0,8 до 1,2; основные флюсы от 1,2 до 2,5 и высокоосновные флюсы от 2,5 до 4,0. Основность флюса оказывает большое влияние на свойства металла сварного шва, в первую очередь на ударную вязкость. Как правило, чем выше основность, тем выше ударная вязкость.

Нейтральные флюсы разработаны таким образом, что они практически не влияют на химический анализ металла сварного шва и, следовательно, на механические свойства. Они содержат мало кремнезема, силиката кальция и глинозема и не добавляют значительного количества кремния и марганца в сварной шов.

Кислотные флюсы содержат значительное количество кремнезема, силикатов в форме силиката кальция и/или марганца и оксида марганца. Эти флюсы реагируют со сварочной ванной и повышают содержание кремния и марганца в сварном шве вместе с высоким содержанием кислорода. Результатом этого является плохая ударная вязкость сварного шва, но флюсы выдерживают ржавые поверхности, легко отделяются и обеспечивают хороший внешний вид сварного шва. Они особенно полезны для однопроходной высокоскоростной сварки, такой как угловая сварка стенок с фланцевыми балками.

Результатом этого является плохая ударная вязкость сварного шва, но флюсы выдерживают ржавые поверхности, легко отделяются и обеспечивают хороший внешний вид сварного шва. Они особенно полезны для однопроходной высокоскоростной сварки, такой как угловая сварка стенок с фланцевыми балками.

Основные флюсы выполняют при дуговой сварке под флюсом почти ту же роль, что и основные покрытия при ручной дуговой сварке металлическим электродом. Они имеют низкое содержание кремнезема и состоят из различных количеств карбоната кальция и/или фторида, глинозема, кальция, оксидов марганца и магния и рутила.

Эта комбинация соединений дает чистый металл сварного шва с низким содержанием серы и кислорода, обладающий ударной вязкостью от хорошей до превосходной. Как правило, чем выше основность, тем выше ударная вязкость. Переход кремния и марганца в металл шва также ограничен. Такие флюсы предпочтительны для сварки высококачественных конструкционных сталей, сосудов под давлением, трубопроводов и морских сооружений, где требуются хорошие свойства при высоких или низких температурах.

Плавленые флюсы являются кислыми, нейтральными или слабощелочными и производятся путем смешивания компонентов, их плавления в электрической печи и измельчения полученного затвердевшего шлака с получением флюса со стекловидным внешним видом.

Эти флюсы являются однородными, устойчивыми к впитыванию влаги и механически прочными, поэтому они не разрушаются, но сохраняют требуемый размер частиц. Высокие температуры, необходимые для операции плавления, означают, что некоторые компоненты, особенно раскислители, присутствующие в высокоосновных флюсах, разлагаются и теряются. Это ограничивает диапазон применения этих флюсов для общих строительных работ, где отрицательные рабочие температуры не будут противодействовать.

Агломерированные флюсы могут быть нейтральными, основными или высокоосновными. Их изготавливают из влажной смеси, которую обжаривают, сушат и запекают для достижения низкого содержания влаги. Этот низкотемпературный процесс означает, что сильные раскислители и ферросплавы могут быть включены без потерь. Связующие, используемые в процессе кукурузы, однако, гигроскопичны, поэтому поглощение влаги может стать проблемой в цехе. Может потребоваться прокаливание флюса перед использованием, и если флюс не используется в течение определенного (короткого) периода времени, бункеры для флюса на сварочном оборудовании также должны быть нагреты, чтобы ограничить поглощение влаги во время хранения. Флюс также может подвергаться механическим повреждениям во время рециркуляции, распадаясь с образованием пыли. Хотя малый размер частиц способен пропускать более высокий ток, слишком большое количество мелких частиц во флюсе приведет к тому, что газ будет захвачен между шлаком и сварочной ванной. Это приведет к появлению некрасивых газовых плоских участков или вмятин на поверхности сварного шва. Во избежание этого система рециркуляции должна быть оборудована фильтрами, удаляющими как крупные частицы отделившегося шлака, так и мелкую пыль.

Связующие, используемые в процессе кукурузы, однако, гигроскопичны, поэтому поглощение влаги может стать проблемой в цехе. Может потребоваться прокаливание флюса перед использованием, и если флюс не используется в течение определенного (короткого) периода времени, бункеры для флюса на сварочном оборудовании также должны быть нагреты, чтобы ограничить поглощение влаги во время хранения. Флюс также может подвергаться механическим повреждениям во время рециркуляции, распадаясь с образованием пыли. Хотя малый размер частиц способен пропускать более высокий ток, слишком большое количество мелких частиц во флюсе приведет к тому, что газ будет захвачен между шлаком и сварочной ванной. Это приведет к появлению некрасивых газовых плоских участков или вмятин на поверхности сварного шва. Во избежание этого система рециркуляции должна быть оборудована фильтрами, удаляющими как крупные частицы отделившегося шлака, так и мелкую пыль.

Флюсы поставляются в мешках, обычно пластиковых, весом от 25 до 40 кг и в пластиковых бочках до 250 кг. В последнее время некоторые поставщики упаковывают флюс в герметичные пакеты, также известные как электроды в вакуумной упаковке. Этот метод удобен тем, что флюс можно использовать прямо из мешка с гарантированно низким уровнем содержания водорода и без необходимости выпекания перед использованием.

В последнее время некоторые поставщики упаковывают флюс в герметичные пакеты, также известные как электроды в вакуумной упаковке. Этот метод удобен тем, что флюс можно использовать прямо из мешка с гарантированно низким уровнем содержания водорода и без необходимости выпекания перед использованием.

Эта статья была написана Джин Мазерс .

Часть 2

Часть 3

Расходные материалы для дуговой сварки под флюсом – Часть 2

Из всех процессов дуговой сварки только при дуговой сварке под флюсом используются два совершенно отдельных компонента, каждый из которых может оказывать существенное влияние на механические свойства наплавленного металла. Это несколько усложняет определение расходных материалов. Поэтому невозможно охватить все типы сплавов в этой краткой статье, которая будет охватывать только углеродистые, углеродисто-марганцевые и низколегированные конструкционные стали.

BS EN ISO 14171 — это спецификация расходных материалов для сварки: сплошные проволочные электроды, электроды с трубчатым сердечником и комбинации электрод/флюс для дуговой сварки под флюсом нелегированных и мелкозернистых сталей.

Спецификация охватывает классификацию химического состава проволоки и комбинации проволоки/флюса. Он также определяет механические свойства всех наплавленных металлов в состоянии после сварки.

Этот стандарт представляет собой комбинированную спецификацию, предусматривающую классификацию с использованием системы, основанной на пределе текучести и средней энергии удара для металла шва, равной 47 Дж, или с использованием системы, основанной на пределе прочности и средней энергии удара для металла шва, равной 27 Дж. Дж.

Классификация состоит из:

- Ссылка на стандарт «ISO 14171»

- Символ «А», если классификация основана на пределе текучести и средняя энергия удара составляет 47 Дж, или «В», если классификация основана на пределе прочности при растяжении, средняя энергия удара составляет 27 Дж.

И из пяти частей плюс шестая дополнительная часть:

Часть 1. Символ, обозначающий процесс — в случае дуговой сварки под флюсом это буква «S».

Часть 2. Две цифры, обозначающие либо свойства при растяжении многопроходной наплавки, либо свойства при растяжении основного металла, свариваемого с использованием двухпроходной технологии — см. Таблицы 1 и 2 .

Таблица 1А. Обозначения свойств при растяжении – многопроходная методика (классификация основана на пределе текучести и средней энергии удара 47 Дж)

| Свойства растяжения при многопроходном испытании | ||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

Обозначение 9007 9| Мин. UTS Н/мм 2 | Мин. Удлинение % | 35 | 355 | 440 — 570 | 22 | 38 | 380 | 470 — 600 | 20 | 42 | 420 | 500 — 640 | 20 | 46 | 460 | 530 — 680 | 20 | 50 | 500 | 560 — 720 | 18 | |

Таблица 1Б. Символы прочности на растяжение — многопроходная методика (классификация на основе предела прочности на растяжение и средней энергии удара 27 Дж)

Символы прочности на растяжение — многопроходная методика (классификация на основе предела прочности на растяжение и средней энергии удара 27 Дж)

| Прочность на растяжение при многократных испытаниях | |||

|---|---|---|---|

| Символ | Мин. Выход Н/мм 2 | Мин. UTS Н/мм 2 | Мин. Удлинение % |

| 43X | 330 | 430 — 600 | 20 |

| 49X | 390 | 490 — 670 | 18 |

| 55X | 460 | 550 — 740 | 17 |

| 57Х | 490 | 570 — 770 | 17 |

Примечание: «X» означает «A» или «P», где «A» означает испытание в состоянии после сварки, а «P» — испытание в состоянии термообработки после сварки.

Таблица 2А. Символы прочности на растяжение — двухпроходная методика (классификация по пределу текучести и средней энергии удара 47 Дж)

Символы прочности на растяжение — двухпроходная методика (классификация по пределу текучести и средней энергии удара 47 Дж)

| Прочность на растяжение при двухпроходном двигателе | ||

|---|---|---|

| Символ | Мин. Выход Основной металл Н/мм 2 | Мин. Прочность сварного соединения на растяжение Н/мм 2 |

| 2T | 275 | 370 |

| 3Т | 355 | 470 |

| 4Т | 420 | 520 |

| 5Т | 500 | 600 |

Таблица 2В. Символы прочности на растяжение — двухпроходная методика (классификация на основе предела прочности при растяжении и средней энергии удара 27 Дж)

| Прочность сварного соединения на растяжение Н/мм 2 | |

|---|---|

| 43S | 430 |

| 49С | 490 |

| 55С | 550 |

| 57С | 570 |

Обратите внимание, что для двухпроходной методики указаны два результата растяжения; один для минимального предела текучести основного металла, один для предела прочности сварного соединения.

Часть 3. В таблице 3 указана температура, при которой может быть достигнута средняя ударная вязкость по Шарпи-V, равная 47 Дж или 27 Дж.

Таблица 3. Символ ударных характеристик по Шарпи-V

| Символ | Темп. для минимальной энергии удара 47 Дж или 27 Дж при °C |

|---|---|

| Z | Нет требований |

| А | +20 |

| 0 | 0 |

| 2 | -20 |

| 3 | -30 |

| 4 | -40 |

| 5 | -50 |

| 6 | -60 |

| 7 | -70 |

| 8 | -80 |

| 9 | -90 |

| 10 | -100 |

Часть 4. Символ типа потока сварки должен быть в соответствии с ISO 14174.

Тип потока

| Тип | |

|---|---|

| МС | |

| силикат кальция | КС |

| силикат циркония | ЗС |

| рутил-силикат | РС |

| алюминат-рутил | АР |

| алюминатно-основной | АБ |

| алюминат-силикат | КАК |

| алюминат-фторид основной | АФ |

| фторид-основной | ФБ |

| любой другой тип | З |

Часть 5. Таблицы 4 и 5 в ISO 14171 содержат перечень химического состава 22 проводов и слишком велики, чтобы включать их полностью в эту статью. Все проволоки содержат максимальное содержание углерода 0,15% и варьируются от простого углерода до C-Mn, C-Mo, Mn-Mo и Ni и Ni-Mo. Все они имеют префикс «S», за которым следует число от 1 до 4, обозначающее от 0,5% Mn (1) до 2% Mn (4). Добавка никеля и/или молибдена обозначается химическим символом включенной добавки сплава. Так, проволока S3 содержит 1,5 % Mn, а S2Ni1Mo — 1 %.

Так, проволока S3 содержит 1,5 % Mn, а S2Ni1Mo — 1 %.

Часть 6. (дополнительно) Стандарты также предусматривают необязательный символ, указывающий на содержание диффузионного водорода в металле сварного шва, полученного в соответствии с ISO 3690 (см. Таблицу 6 в стандарте).

Примеры обозначений:

Обозначение комбинации электрод/флюс для дуговой сварки под флюсом для многопроходной технологии наплавки металла с минимальным пределом текучести 460 МПа (46) и минимальной средней энергией удара 47 Дж при -30°C (3) с алюминатно-основным флюсом (AB) и проволокой S2 будет:

ISO 14171-A-S 46 3 AB S2

В дополнение к BS EN ISO 14171, в котором указаны механические свойства, ожидаемые от конкретной комбинации флюс/проволока, существует дополнительная спецификация, BS EN ISO 14174, которая определяет флюсы в более высоких значениях. детали, включая применение, для которого может использоваться флюс. В спецификации используется всего семь символов, четыре из которых являются обязательными, а три — необязательными. Первый символ обозначает предполагаемый процесс: либо «S» для дуговой сварки под флюсом, либо «ES» для электрошлаковой сварки. Второй определяет метод производства, который может быть буквой «F» для плавленого флюса; «А» для агломерированного флюса и «М» для смеси плавленого и агломерированного. Третья часть дает представление о химических составляющих флюса.

Первый символ обозначает предполагаемый процесс: либо «S» для дуговой сварки под флюсом, либо «ES» для электрошлаковой сварки. Второй определяет метод производства, который может быть буквой «F» для плавленого флюса; «А» для агломерированного флюса и «М» для смеси плавленого и агломерированного. Третья часть дает представление о химических составляющих флюса.

В четвертой части дается условное обозначение области применения. Класс 1 предназначен для сварки углеродистых и низколегированных сталей, в том числе высокопрочных конструкционных и жаростойких сталей. Легирования от этого класса флюса нет. Флюсы класса 2 предназначены для сварки и наплавки нержавеющих и жаропрочных сталей и никелевых сплавов. Класс 3 предназначен для использования с твердыми наплавленными металлами, при этом флюс обеспечивает такие элементы, как углерод, хром и молибден, в наплавленный металл. Класс 4 предназначен для всех других флюсов, например, для медных сплавов.

Остальные три символа не являются обязательными и включают, во-первых, номер или символ химического элемента, который определяет то, что в спецификации называется «металлургическим поведением» трех классов флюса, упомянутых выше. Затем две цифры указывают ожидаемое поглощение или потерю кремния и марганца (в указанном порядке) при сварке углеродистых или низколегированных сталей с использованием флюса класса 1. Классы флюса 2 и 3 можно охарактеризовать с помощью химического символа для идентифицируйте легирующий элемент, добавляемый через флюс, например, Cr, если флюс компенсирует хром.

Затем две цифры указывают ожидаемое поглощение или потерю кремния и марганца (в указанном порядке) при сварке углеродистых или низколегированных сталей с использованием флюса класса 1. Классы флюса 2 и 3 можно охарактеризовать с помощью химического символа для идентифицируйте легирующий элемент, добавляемый через флюс, например, Cr, если флюс компенсирует хром.

Тип тока обозначается добавлением постоянного или переменного тока к символам, и, наконец, буква «H», за которой следует число, дает уровень водорода в металле сварного шва, ожидаемый от правильно высушенного или обожженного флюса, например, H5 для 5 мл/100 г.

Обозначение флюса, поставляемого в соответствии с BS EN 760, может быть S A AF 1 55 DC H5 для основного агломерированного алюмокальцийфтористого флюса, предназначенного для сварки углеродистых или низколегированных сталей, без налипания или потери кремний или марганец, используемые при сварке постоянным током и с содержанием водорода менее 5 мл/100 г металла сварного шва.