Сварочный аппарат для точечной сварки своими руками: Точечная сварка своими руками из аккумулятора и сварочника

Содержание

Сварка аккумуляторов своими руками

Зачем платить приличные деньги за ремонт аккумуляторной батареи на станции технического обслуживания, если вполне реальна и доступна сварка аккумуляторов своими руками. Исполнителю данного процесса нужно всего лишь разобраться, какое оборудование использовать, и ознакомиться с каждым этапом работы.

Нужно внимательно изучить схему и расставить акценты для профессионального выполнения точечной сварки. Каждый компонент способен повлиять на протекание сварочного процесса.

Как работает контактная сварка

Благодаря термическому процессу, который провоцируется электричеством и генерируется на электродах, выполненных из специальных сплавов, происходит соединение элементов. Так что электрический ток становится важнейшим компонентом для сваривания металлических единиц, входящих в состав конструкции или аккумуляторной батареи.

Подобная работа может быть произведена своими руками, но при этом особое внимание необходимо уделять качеству контактов, которые будут задействованы в контактной сварке. Электроды не должны быть:

Электроды не должны быть:

- Окисленными,

- Загрязненными,

- С повышенной шероховатостью.

И сварочный аппарат, который будет задействован в процедуре, должен иметь оптимальную мощность, чтобы соединение состоялось.

Конструкция прибора для точечной сварки

Чтобы сварка аккумуляторов своими руками получилась на достойном уровне, предстоит воспользоваться устройством для намагничивания монтажного инструмента. А для электродов потребуется листовая медь, которая лучше всего пропускает электрический ток.

Если у вас имеется медная шина, обладающая толщиной 10 миллиметров, она вполне подойдет. Когда контакты будут готовы, нужно воспользоваться паяльником и припаять электрический провод 16 квадратных мм.

В составе прибора еще будет тиристор, а электричество будет подаваться с ЛАТР. Рекомендуется предусмотреть регулировку, чтобы контролировать поступающее напряжение. Конденсаторы должны быть спаяны между собой медными проводами с большим сечением.

Для уменьшения нагрузки нужно интегрировать в схему конденсатор четырех пленочный, имеющий мощность 63 Вт. Основной конденсатор может иметь 600 тысяч мкФ, и все будет зависеть от конкретной схемы и особенностей устройства.

Технологический процесс

Важный показатель, которым должна обладать сварка аккумуляторов своими руками. Это продолжительность импульса, который может длиться до 0,1 секунды. Когда действует данный импульс, происходит расплавление металла в одной точке, где контактируют между собой медные электроды.

Но на этом процесс не заканчивается, потому что необходимо некоторое время, чтобы свариваемый металл остыл, и произошла кристаллизация.

Таким образом, обеспечивается прочность соединения, и под разными воздействиями его сложно разрушить. Чтобы процедура точечной сварки соответствовала технологии, необходимо образование уплотняющего пояса, тогда расплавленный металл будет сохраняться в зоне импульса.

Нужно правильно рассчитывать время сварочного процесса, и тогда есть возможность получить оптимальный результат.

Для обеспечения качественного сварного шва, важна предварительная подготовка свариваемых деталей, иначе масляные пленки и загрязнения способны негативно сказаться на прочности. Если металлический лист имеет толщину 1 мм, достаточно пользоваться конденсаторной сваркой. Такой источник электрического импульса подойдет для сваривания небольших элементов.

Обеспечивается механическая прочность и автоматизация сварочных процессов. Но есть и негативные стороны в контактной сварке, которые заключаются в недостаточной герметичности в швах, получаемых подобным способом.

Элементы сварочного аппарата для точечной сварки

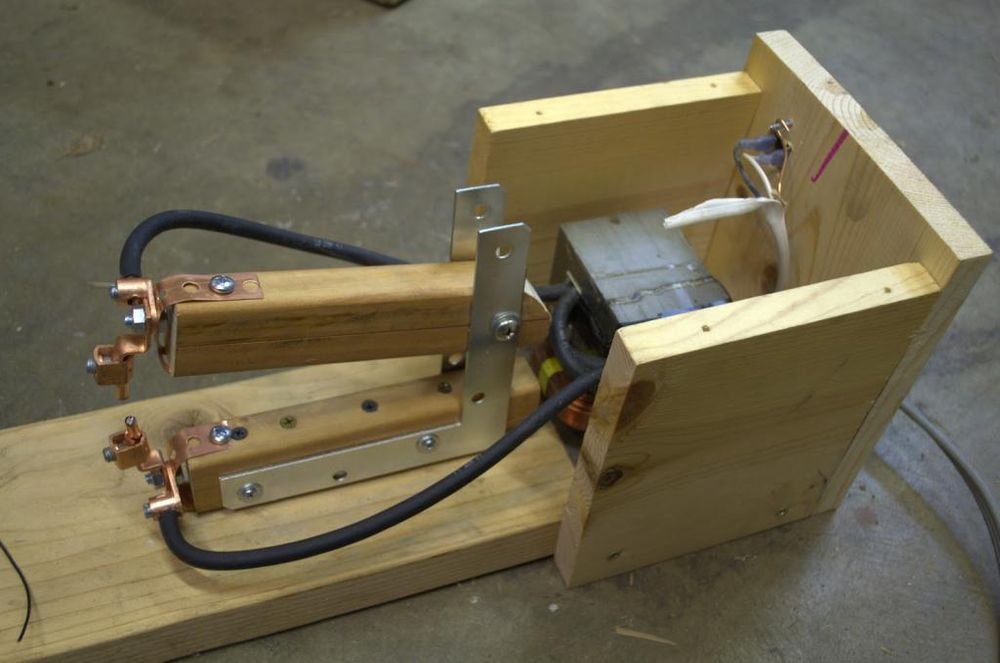

Чтобы сварить аккумуляторную батарею собственными силами, потребуется ЛАТР, фанера, толстый медный провод, а также медные трубки с тонкими стенками. Корпус монтируется из фанерных листов. Для начала нужно разобрать ЛАТР, то есть освободить трансформатор и перенести его в фанерный корпус. Нужно воспользоваться трансформаторной обмоткой, чтобы поставлять электрический ток.

Но еще потребуется вторичная обмотка, для которой применяется медный провод с большим сечением. Достаточно пяти витков, чтобы вторичная обмотка получилась эффективной. Напряжение с такой обмоткой получается всего 5 Вольт, при этом остается повышенной сила тока.

Когда создается импульс с такими показателями, свариваемые элементы надежно соединяются. Также потребуется педаль, с помощью которой будет подаваться, и прерываться импульс.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Аппарат для точечной микро-сварки | Полезное своими руками

Переносный малогабаритный электросварочный аппарат с выносным сварочным пистолетом предназначен для приваривания листовой нержавеющей и обычной стали толщиной 0,08…0,15 мм к массивным стальным деталям, а также для соединения сваркой стальной проволоки диаметром до 0,3 мм.

Аппарат может найти применение во многих отраслях народного хозяйства, например, при изготовлении термопар, для приваривания к металлоконструкциям тензометрических датчиков, предварительно наклеенных на стальную фольгу, и во многих других случаях.

Масса силового блока аппарата — около 8 кг, габариты — 225х135×120 мм.

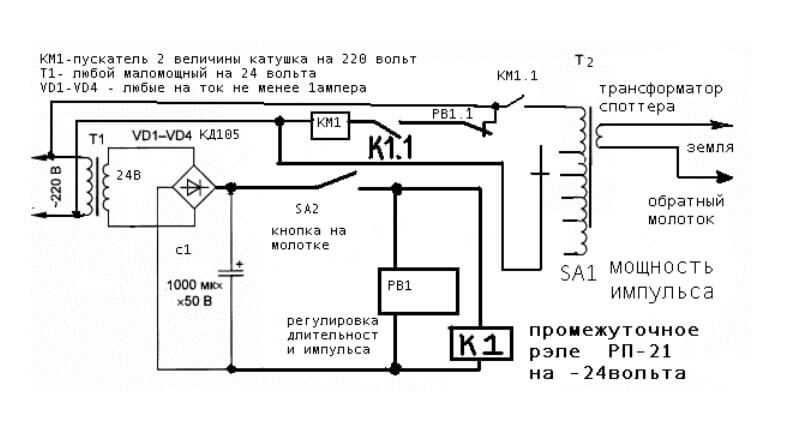

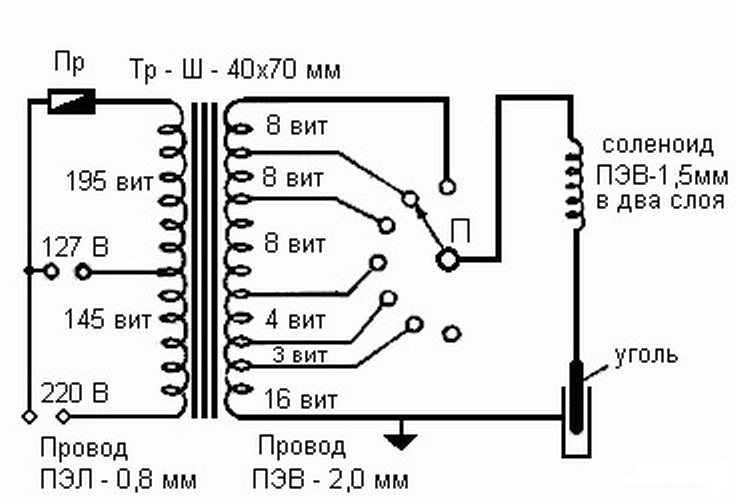

Электрическая принципиальная схема:Как видно из принципиальной электрической схемы, аппарат состоит из двух основных узлов: электронного реле на тринисторе V9 и мощного сварочного трансформатора Т2. К одному из выводов его низковольтной вторичной обмотки подключен сварочный электрод, второй вывод надежно соединяют с более массивной из двух свариваемых деталей.

Сетевая обмотка сварочного трансформатора подключена к сети через диодный мост V5-V8, в диагональ которого включен тринистор V9 электронного реле.

Маломощный вспомогательный трансформатор Т1 питает цепь управления тринистором (обмотка III) и лампу h2 подсветки места сварки (обмотка II).

Аппарат работает следующим образом:

При замыкании контактов выключателя S1 «Вкл.» напряжение питания 220В поступает на первичную обмотку трансформатора Т1 узла управления тринистором. Конденсатор С1, подключенный через замкнутые контакты переключателя S3 «Импульс» к выпрямительному мосту V1-V4, заряжается. Первичная обмотка сварочного трансформатора Т2 обесточена, так как тринистор V9 закрыт.

Первичная обмотка сварочного трансформатора Т2 обесточена, так как тринистор V9 закрыт.

При нажатии на кнопку переключателя S3 заряженный конденсатор С1 подключается к управляющему электроду тринистора V9 через переменный резистор R1. Разрядный ток конденсатора открывает тринистор, и напряжение сети поступает на первичную обмотку сварочного трансформатора Т2.

Из-за того, что сваривание двух деталей происходит в результате их сильного разогрева в месте контакта друг с другом, точечную сварку иногда называют контактной.

Если вторичная обмотка сварочного трансформатора соединена со свариваемыми деталями, то в ней возникает мощный импульс тока, который вызывает сильный разогрев металла в точке касания сварочного электрода.

Длительность импульса тока зависит от параметров времязадающей цепи R1C1. При номиналах элементов этой цели, указанных на схеме, максимальная длительность импульса ti (без учета внутреннего сопротивления тринистора) примерно равна 0,1 с.

За это время ток во вторичной обмотке может достигать 300…350 А. Этого вполне достаточно для прочного приваривания к массивным конструкциям деталей из фольги толщиной до 0,15 мм, например из легированной стали 1Х18Н10Т.

Возврат устройства в исходное состояние происходит автоматически по окончании разряда конденсатора С1.

Оптимальный режим сварки устанавливают подстроечным резистором R1 «Режим».

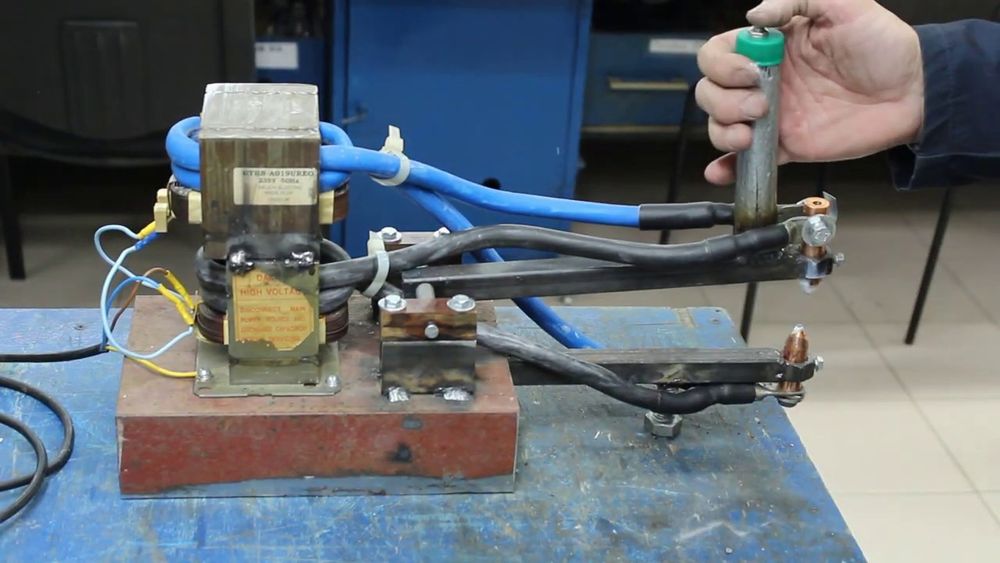

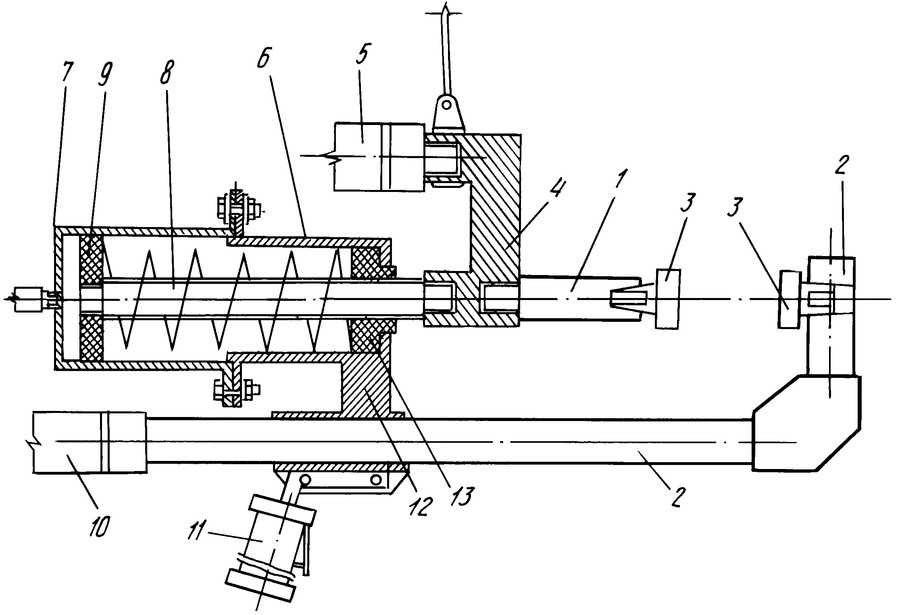

Конструкция силового блока:

Сварочный аппарат состоит из двух частей: силового блока и сварочного пистолета, которые соединяются между собой гибким кабелем с помощью многоконтактного разъема.

На шасси силового блока размещены почти все элементы устройства.

Кожух 1 изготовлен из дюралюминия толщиной 2,5 мм и снабжен ручкой 2 для переноски.

На основании шасси 3 размещены сварочный трансформатор 4 и планки с диодами V1-V8.

К передней панели шасси прикреплен кронштейн 8 с установленными на нем вспомогательным трансформатором 5, конденсатором 6 и тринистором 7.

На передней панели монтируют одну из частей разъема (в прямоугольном отверстии) соединительного кабеля, переменный резистор установки режима, сетевой тумблер, штыревую часть разъема сетевого шнура и зажим для подключения — более массивной из свариваемых деталей.

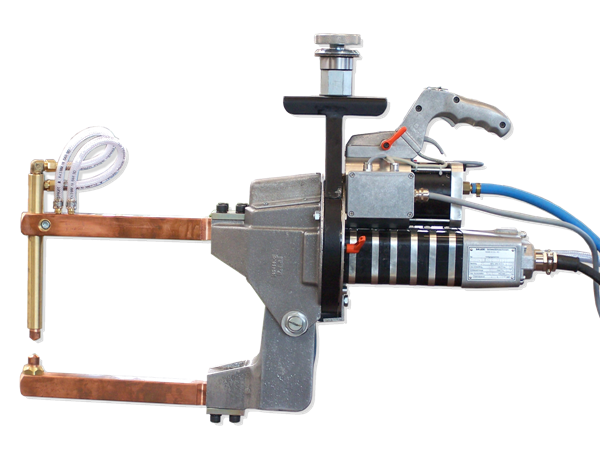

Конструкция сварочного пистолета

Корпус 7 пистолета изготовлен в виде двух одинаковых по форме частей, выфрезерованных из листового текстолита толщиной 12 мм.

В корпусе смонтированы:

- держатель 3 сварочного электрода 2;

- лампа 8 подсветки с кнопочным выключателем 4 «Подсветка»;

- микропереключатель 6 «Импульс».

Соединительным кабелем 5 служит гибкий двадцатичетырехпроводный кабель в резиновой изоляции наружным диаметром 11 мм и сечением каждого провода 0,75 мм².

Пять проводов кабеля использованы для подключения микропереключателя и лампы подсветки, а остальные девятнадцать запаяны непосредственно в держатель 3 электрода.

Держатель изготавливают из медного бруска прямоугольного или квадратного сечения.

Электродом 2 служит медный пруток диаметром 8 мм. Электрод должен быть надежно зафиксирован в держателе. Вместе с этим должна быть предусмотрена возможность смены электрода.

Для приваривания фольги жало электрода затачивают конусом, переходящим в сферу диаметром 1…1.5 мм. Для сваривания проволоки применяют электрод с плоским рабочим горцем.

Монтаж пистолета начинают с разделки кабеля.

Девятнадцать проводников кабеля тщательно зачищают, скручивают вместе, облуживают и запаивают в отверстие держателя 3 электрода. Оставшиеся пять проводов обрезают до необходимой длины и припаивают к микропереключателю 6 и лампе 8 подсветки.

Второй конец кабеля заводят во вставку штепсельного разъема типа А на 20 контактов (кабельная конструкция, см. фото на вкладке).

В пистолете использованы микропереключатель МПЗ-1Т, лампа подсветки СМ-34 на 6 В, 0,25 А с арматурой, снабженной небольшой линзой, кнопка включения лампы подсветки — от настольной лампы.

На лицевую панель шасси силового блока устанавливают ответную часть разъема соединительного кабеля.

Пять соответствующих контактов разъема подключают к тем или иным цепям устройства, а остальные соединяют параллельно и подключают к одному из выводов вторичной обмотки сварочного трансформатора.

В данной конструкции вторичная обмотка выполнена из двух многожильных проводников диаметром 4 мм, наматываемых одновременно. Это позволяет избежать токов выравнивания.

Магнитопровод этого трансформатора набирают из пластин Ш40, толщина набора 70 мм.

Первичная обмотка содержит 300 витков провода ПЭВ-2 0,8. Вторичная обмотка этого трансформатора состоит из 10 витков изолированного провода или шины сечением не менее 20 кв.мм.

Такого же сечения изготовляют «заземляющий» соединительный проводник вторичной обмотки. Его длину не следует выбирать большей 2…2,5 м.

Трансформатор ТV1 может быть любым, обеспечивающим на вторичных обмотках напряжения 8…10 В (для заряда конденсатора С1) и 3…6 В (для питания лампы).

В данной конструкции был применен магнитопровод от трансформатора детской железной дороги (сечение 10х10, Г-образные пластины). На нем размещают сетевую обмотку I, содержащую 8000 витков провода ПЭВ-2 0,08, обмотку II — 330 витков провода ПЭВ-2 0,3 и обмотку III — 350 витков провода ПЭВ-2 0,2.

На нем размещают сетевую обмотку I, содержащую 8000 витков провода ПЭВ-2 0,08, обмотку II — 330 витков провода ПЭВ-2 0,3 и обмотку III — 350 витков провода ПЭВ-2 0,2.

Зажим, соединяемый с нижним (по схеме) выводом вторичной обмотки трансформатора ТV2, монтируют на шасси без изоляционных прокладок.

При изготовлении трансформаторов необходимо иметь в виду, что от качества изоляции их обмоток зависит безопасность работающего с аппаратом. Поэтому поверх первичных (сетевых) обмоток трансформаторов следует наложить не менее 4-6 слоев лакоткани или бумаги, пропитанной парафином.

В сварочном аппарате использованы подстроечный резистор ППЗ-11, конденсатор К50-3, сетевой тумблер ТП1-2.

Следует отметить, что применение тринистора ПТЛ-50 обусловлено исключительно желанием обеспечить высокую надежность аппарата и безотказную работу в тяжелых климатических условиях и при больших колебаниях сетевого напряжения. С некоторым ухудшением качества сварки в аппарате могут быть использованы тринисторы серии КУ202 с индексами К, Л, М или Н. При этом необходимо уменьшить сопротивление резистора R1 до 50 Ом, а емкость конденсатор С1 увеличить вдвое.

При этом необходимо уменьшить сопротивление резистора R1 до 50 Ом, а емкость конденсатор С1 увеличить вдвое.

Правильно собранный аппарат начинает работать сразу, без какого-либо налаживания.

Качество сварного шва (точки) проверяют следующим образом. Полоску стальной фольги шириной 10…12 мм приваривают к очищенной от окалины поверхности стального бруска тремя-пятью точками, а затем отрывают с помощью пассатижей.

В точках сварки на фольге должны остаться отверстия диаметром 0,5…0,8 мм, что свидетельствует о том, что отрыв происходит не по месту сварки, а вокруг него.

Если же фольга отрывается в месте сварки, подбирают сварочный ток подстроечным резистором «Режим».

При подборе тока необходимо учитывать, что качество шва ухудшается при увеличении давления на электрод.

Следует отметить также, что по справочным данным постоянное напряжение, которое необходимо подавать на управляющий электрод тринистора ПТЛ-50 для его открывания, равно 8 В. Однако качество шва значительно улучшается, если это напряжение увеличить до 12. ..15 В (напряжение заряженного конденсатора С1).

..15 В (напряжение заряженного конденсатора С1).

В первую очередь «заземляют» кожух сварочного аппарата и конструкцию, к которой нужно приварить деталь.

Работающий со сварочным аппаратом должен надеть защитные резиновые перчатки и стоять на резиновом коврике.

Включают аппарат, привариваемую деталь прикладывают к конструкции и плотно прижимают жалом сварочного электрода пистолета в том месте, где нужно получить точку сварного шва.

Нажимают на «спусковой крючок» пистолета (на кнопку микропереключателя), через 1…1.5 с снимают пистолет с детали и устанавливают жало на следующую точку.

В тех случаях, когда это необходимо, включают лампу подсветки.

При эксплуатации аппарата на производстве он обязательно должен быть принят местной комиссией по технике безопасности.

В заключение следует указать, что возможности аппарата могут быть значительно расширены. Если использовать, например, омедненный графитовый электрод диаметром 6…8 мм, можно сваривать медные луженые проводники диаметром до 0,3 мм.

Очень хорошо такие проводники привариваются к любым луженым и посеребреным деталям, а также к медной нелуженой фольге. Можно, например, приваривать тонкие проводники к фольге печатной платы без применения флюса.

Хорошие результаты получены при сваривании листов очень тонкой медной фольги. В этом случае необходимо опытным путем подобрать длину и форму жала графитового электрода.

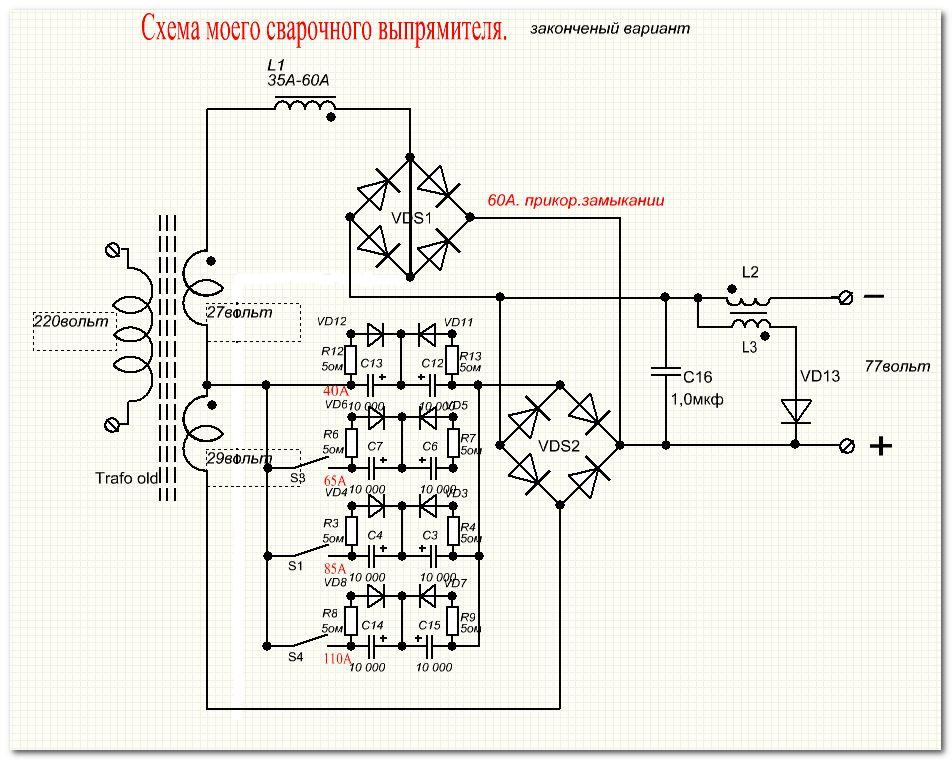

Если необходимо сваривать детали из более толстых листовых металлов, сварочный трансформатор придется заменить более мощным. Например, для соединения стальных листов толщиной 0,5…0,7 мм необходим трансформатор сечением магнитопровода не менее 65…70 кв.см.

Первичная обмотка такого трансформатора должна содержать 160-165 витков провода ПЭТВ диаметром 1,62… 1,7 мм, а вторичная — 4,5 витка медной шины сечением не менее 90 кв.мм (из расчета на сварочный ток 1400…1800 А). Диаметр электрода нужно увеличить до 18…20 мм.

При этом в первичной обмотке трансформатора в момент сварочного импульса протекает ток около 45 А. Поэтому диоды V5-V8 нужно будет заменить более мощными, например ВЛ-50.

Поэтому диоды V5-V8 нужно будет заменить более мощными, например ВЛ-50.

Тринистор V9 также должен быть рассчитан на прямой ток не менее 50 А. Опыт, однако, показывает, что для сваривания стальных листов толщиной до 0,5…0,7 мм вполне допустимо использование тринистора ПТЛ-50 без дополнительного радиатора, поскольку сварочный импульс очень короток.

Для того чтобы обеспечить номинальный режим при сваривании металлов различной толщины (от 0,08 до 0,7 мм), в аппарате необходимо предусмотреть более широкое регулирование сварочного тока. Наиболее целесообразно вместо конденсатора С1 использовать набор из трех конденсаторов емкостью по 1000 мкф каждый, коммутируемых переключателем либо последовательно (для тонколистовых металлов), либо параллельно.

Преимущества и области применения точечной сварки

Точечная сварка — это вид сварки сопротивлением, который включает

соединение двух металлических поверхностей электричеством и давлением. После металла

листы, которые необходимо сварить, выстраиваются в ряд, сварщик расставляет два

электроды по обе стороны от металла. Затем через

Затем через

электроды, когда они сжимаются вместе с листами между ними, что

сваривает их вместе.

Этот уникальный процесс дает множество преимуществ при точечной сварке.

приложений, о которых речь пойдет ниже.

Преимущества точечной сварки

Хотя точечная сварка была одним из первых видов сварки

люди использовали, это все еще распространено, и вот некоторые из преимуществ, которые могут

помогли ему остаться.

Быстро

Одним из основных преимуществ точечной сварки является то, что она

очень быстро. Согласно Википедии, среднее время выполнения точечной сварки составляет

от 0,01 до 0,63 секунды. Поэтому, если вам нужно выполнить работу быстро, точечная сварка может быть

технику выбрать.

Более толстые металлы обычно свариваются дольше, чем более тонкие.

металлов, но это относится ко всем видам сварки, поэтому точечные швы по-прежнему

вообще быстрее в целом.

Подходит для тонких металлов

Благодаря тому, как работает точечная сварка, это отличный способ

сварить тонкие металлические листы между собой. Тонкие металлы легко прожигаются, но

Тонкие металлы легко прожигаются, но

процесс точечной сварки, который использует давление и электричество, а не использует

перегретый металл — значительно снижает вероятность прогорания материалов. В качестве

если листы имеют одинаковую толщину или толщину 3 к 1

соотношение

, точечная сварка должна работать хорошо.

Экономичный

Точечная сварка — экономичный метод соединения металлов

вместе, как по сравнению с другими методами сварки, так и с другими методами обработки металлов

столярные работы без сварки.

Точечная сварка также более производительна

чем другие виды сварки, несмотря на меньшее потребление энергии и

электричество. И это дешевле, чем использовать такой вариант, как заклепки, потому что лишнее

металл не нужен.

Универсальный

Универсальность точечной сварки позволяет сваривать различные

виды металла вместе, включая проволочную сетку. Сталь является популярным материалом для

точечная сварка, потому что она не проводит столько электричества, как некоторые другие

материалы. Низкоуглеродистая сталь, нержавеющая сталь, мягкая сталь и смешанная сталь

Низкоуглеродистая сталь, нержавеющая сталь, мягкая сталь и смешанная сталь

общие выборы. Некоторые другие металлы, для которых можно использовать точечную сварку, включают:

сплавы титана и никеля.

Способы использования точечной сварки

Вы можете использовать точечную сварку для различных применений, некоторые

из которых более узнаваемы, чем другие.

Мелкая кухонная утварь

Самое распространенное место, где обычный человек может увидеть

результаты точечной сварки на кухне. Например, металлическое печенье

резаки часто формируются с помощью точечной сварки, а ручки могут быть приварены к

корпуса оловянных чашек.

Автомобили

Согласно Википедии, наиболее распространены точечные сварные швы.

процесс сварки, используемый в автомобильной промышленности, как правило, для сварки

листовой металл кузова автомобиля. Роботы обычно выполняют эти сварные швы, и,

по данным Sciencing, они могут выполнять до 200 точечных сварок в пространстве

всего шесть секунд. Это делает точечную сварку отличным способом сварки большого количества материалов.

Это делает точечную сварку отличным способом сварки большого количества материалов.

за очень короткое время.

Ортодонтические аппараты

Другое применение точечной сварки — ортодонтия. Если

пациенту нужны коренные полоски, размещенные вокруг зубов, чтобы помочь стабилизировать

ортодонтический аппарат, стоматолог может использовать небольшие точечные сварные швы, чтобы прикрепить один

конец ленты к другому после того, как они поместили группу на зуб.

Чтобы узнать больше о преимуществах точечной сварки или

приложений или найти сварщика, свяжитесь с нашей командой

в ООО «3-Б Сварка». Мы обслуживали Новый Конкорд, штат Огайо,

области с 2001 года, поэтому у нас есть опыт, чтобы помочь вам с любым местом

сварка или другие сварочные нужды, которые у вас есть.

Переносное устройство для точечной сварки с суперконденсатором

- Домашняя

- Elektor Community Projects

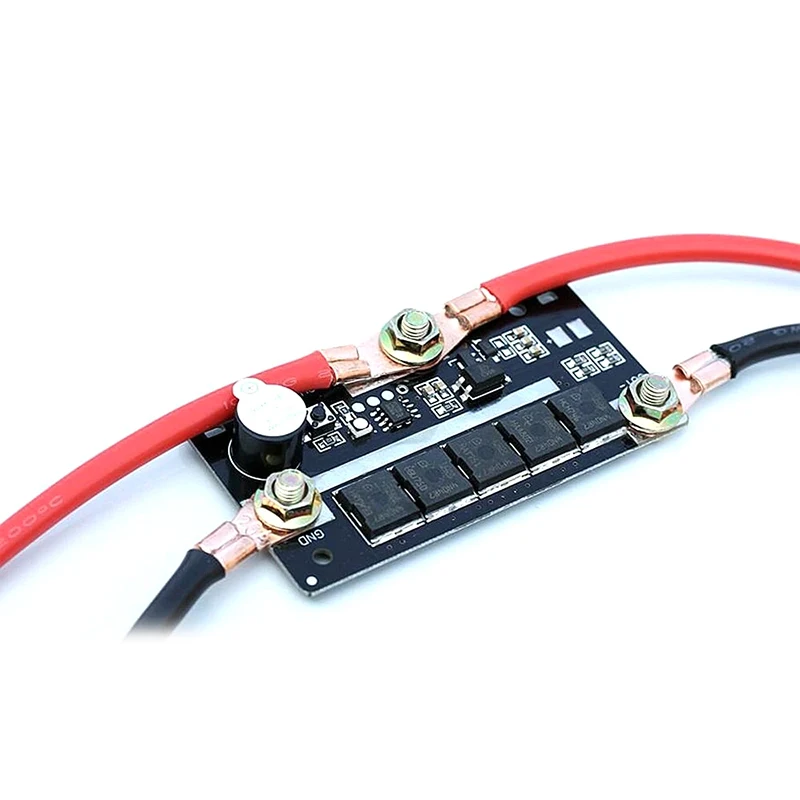

Для сборки аккумуляторов хорошо иметь инструмент для точечной сварки. Я разрабатываю эту портативную версию, используя суперконденсатор и заряжая от стандартной батареи 18650

Я разрабатываю эту портативную версию, используя суперконденсатор и заряжая от стандартной батареи 18650

Давно думал сделать простой инструмент для точечной сварки. Выполнение обычной пайки при сборке батареи часто создает механические проблемы и проблемы с толщиной.

Мы можем найти много литературы о точечной сварке своими руками. Многие основаны на трансформаторе (из микроволновки) или, в последнее время, на суперконденсаторе.

Суперконденсатор высокой емкости может обеспечивать ток от 200 до 400 А, что достаточно для создания точки пайки.

Кроме того, похоже, что двойной импульс лучше, чем одиночный. После некоторых исследований кажется, что первый импульс должен быть около 2,5 мс, затем время ожидания 10 мс, а затем второй импульс 10 мс. Этот второй импульс обеспечивает настоящую точечную сварку.

Я получил 2 конденсатора 400F (один от Eaton и один от AVX), 2,7 В, чтобы сделать этот проект. Пиковый ток Eaton составляет 200 А, ESR 3,2 мОм.

Для импульса я мог бы использовать uC, но по какой-то причине, объясненной позже, я оставил его «дискретным», основанным на традиционном NE556 (здесь TLC556). TCL556 может принимать Vcc от 3В до 15В. Кнопка запускает первый таймер (2,5 мс), затем после задержки (делается простым RC+BC338) запускает второй с 10 мс. Первоначальная идея состояла в том, чтобы питать эту схему от простой батареи 18650 (3В-4,2В).

Для компенсации КЗ конденсатора выбираю мосфет на 460А FDB0105N407L. Согласно спецификации минимальное напряжение VGS составляет 2,7 В, чего должно хватить для батареи 18650. МОП-транзистор припаивается непосредственно к суперконденсатору с помощью щупов.

Во время первых тестов возникли некоторые проблемы. Ток, генерируемый конденсатором, был очень низким, и задержка от RC также зависела от напряжения батареи. Итак, сначала RC был ограничен 4 1N4148 в // и так стабильно (у меня не было под рукой стабилитрона 2,7v). Для слабого тока он исходил от мосфета. VGS был слишком низким. Увеличение общего VCC до более чем 10 В приводит к увеличению VGS до 10 В (выход TLC556) и «искрению». По этой причине (высокий VCC) нельзя было легко использовать uC или с большим регулированием напряжения.

Увеличение общего VCC до более чем 10 В приводит к увеличению VGS до 10 В (выход TLC556) и «искрению». По этой причине (высокий VCC) нельзя было легко использовать uC или с большим регулированием напряжения.

Чтобы получить напряжение VCC до 10-12 В, требуется DC-Dc от 19650. Это делается с помощью LT1308, настроенного на 12 В.

После этого эти 2 части работают хорошо. Измерил токоизмерительными клещами более 150А при полностью заряженном суперкапе до 2.7В

Последняя часть зарядка суперкапа. Это должен быть DC-DC в режиме buck, но с ограничением по напряжению и току и малым падением напряжения, с током до 2A или более. После некоторых исследований лучшим компромиссом оказался LT3086 с малым падением напряжения, регулируемый на уровне 2,7 В и ограниченный 2,1 А. Некоторые измерения показали, что при 2А суперкапу требуется не менее 7 минут для полной зарядки.

В конце концов, необходимо запланировать литиевое зарядное устройство для подзарядки элемента 18650.