Сварочный электрод виды: Виды электродов для сварки – марки, технические характеристики и состав покрытия, выбор диаметра

Содержание

DEKA | Сварочные электроды для MMA-сварки

Ручная дуговая Сварка (РДС) – сварка плавлением, при которой нагрев осуществляется электрической дугой, она возникает между сварочным электродом и свариваемыми металлами. При ней сварщик осуществляет все необходимые действия вручную.

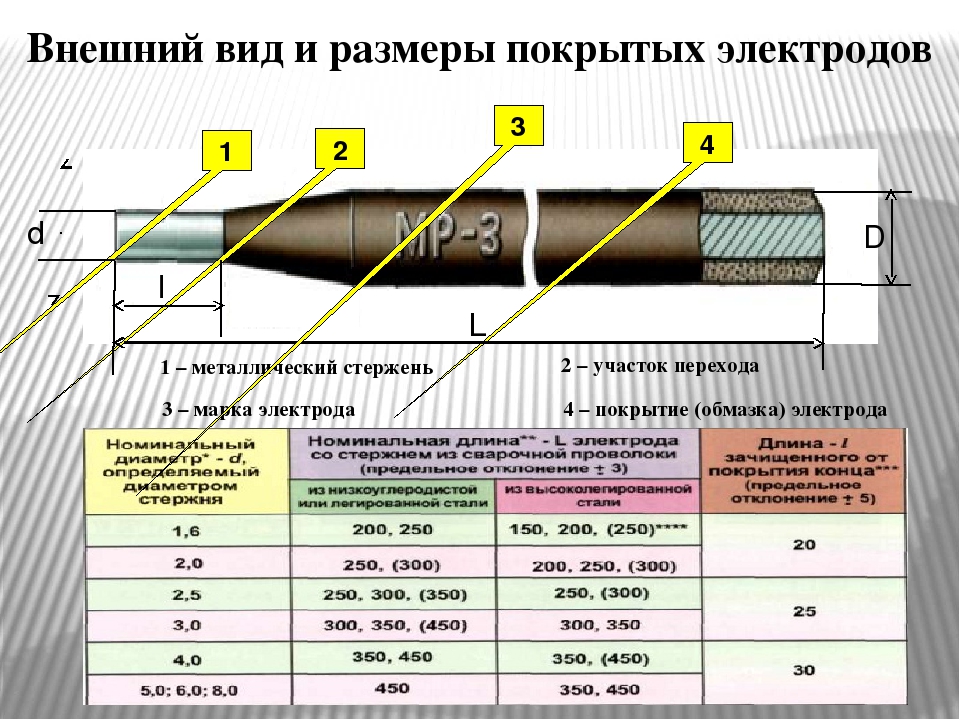

Электрод – Представляет собой стержень-сердечник из электропроводного материала с особым покрытием—обмазкой, предназначенный для подвода электрического тока, образования дуги, перемещения ее в пространстве и формирования сварочного шва.

Выбирая электрод следует обратить внимание на состав сердечника, который должен быть схож со свариваемым металлом.

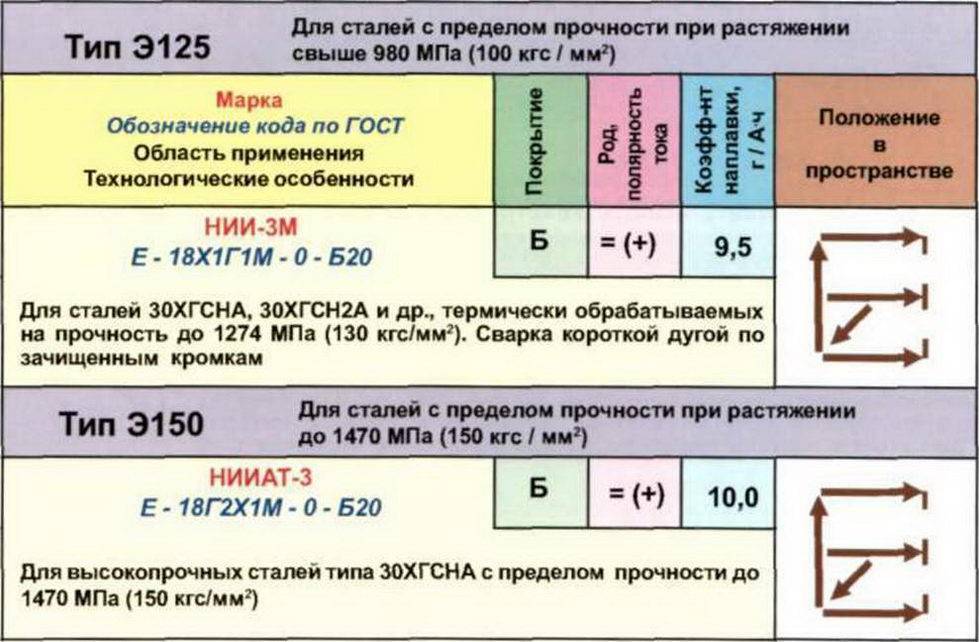

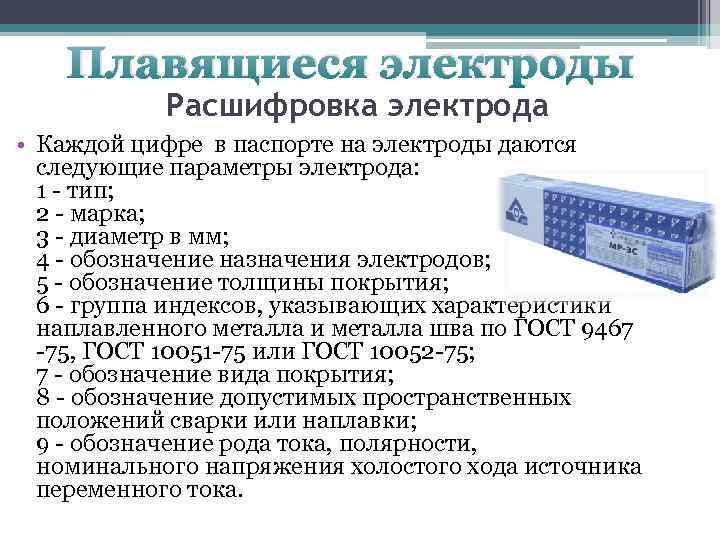

Плавящийся электрод – это сварочный материал, который наиболее часто используется при сварке в домашних условиях. Основными составными частями такого электрода являются структура и толщина стержня, покрытия.

Плавящиеся сварочные электроды классифицируются:

- по тому, для сварки какого материала они предназначены – чугуна, стали или цветных металлов

- по тому, для какого конкретно процесса они предназначены – для сварки с глубоким проплавлением металла или для сварки швов, расположенных в определенном положении в пространстве

- по тому, какой вид покрытия использовался при их изготовлении – кислое покрытие, рутиловое покрытие, основное покрытие

- по толщине покрытия – тонкое покрытие, среднее, толстое, особо толстое

- по составу покрытия и составу стержня

- по применяемому для работы с ними току – постоянному или переменному с прямой или обратной полярностью

- по качеству изготовления, а также по качеству покрытия и количеству содержащихся в нем вредных веществ (серы или фосфора)

Основное предназначение покрытия электродов — защита сварочной дуги и обеспечение нужных качеств шва. Покрытие не позволяет дуге контактировать с газами атмосферы (азот, водород и кислород). А также защищает сварочный шов от образования пор или трещин

Покрытие не позволяет дуге контактировать с газами атмосферы (азот, водород и кислород). А также защищает сварочный шов от образования пор или трещин

Состав покрытия плавящихся электродов

- Шлакообразующие вещества – марганцевая руда, мел, мрамор, полевой шпат, каолин. Эти вещества способствуют защите материала заготовки от воздействия кислорода и азота, входящих в состав воздуха

- Раскисляющие вещества – ферросплавы на основе марганца, алюминия, титана, кремния. Задача этих веществ – удалять кислород, содержащийся в расплавленном металле заготовки

- Газообразующие вещества – декстрин, древесная мука. Эти вещества, сгорая, образуют вокруг заготовки газовое покрытие, которое не позволяет вредным веществам окружающей среды проникнуть к расплавленному металлу

- Легирующие вещества – хром, никель, марганец, молибден, титан, ванадий. Такие добавки необходимы для того, чтобы сварной шов получил необходимые для дальнейшей эксплуатации характеристики – прочность, устойчивость к высоким и низким температурам, к механическим повреждениям и коррозии

- Стабилизирующие вещества – калий, кальций, натрий.

Они необходимы для стабилизации сварочной дуги

Они необходимы для стабилизации сварочной дуги - Связующие вещества – как правило, это силикатный клей, который формирует покрытие, связывая друг с другом различные его компоненты, а кроме того, служит и для формирования всего электрода, привязывая покрытие к стержню

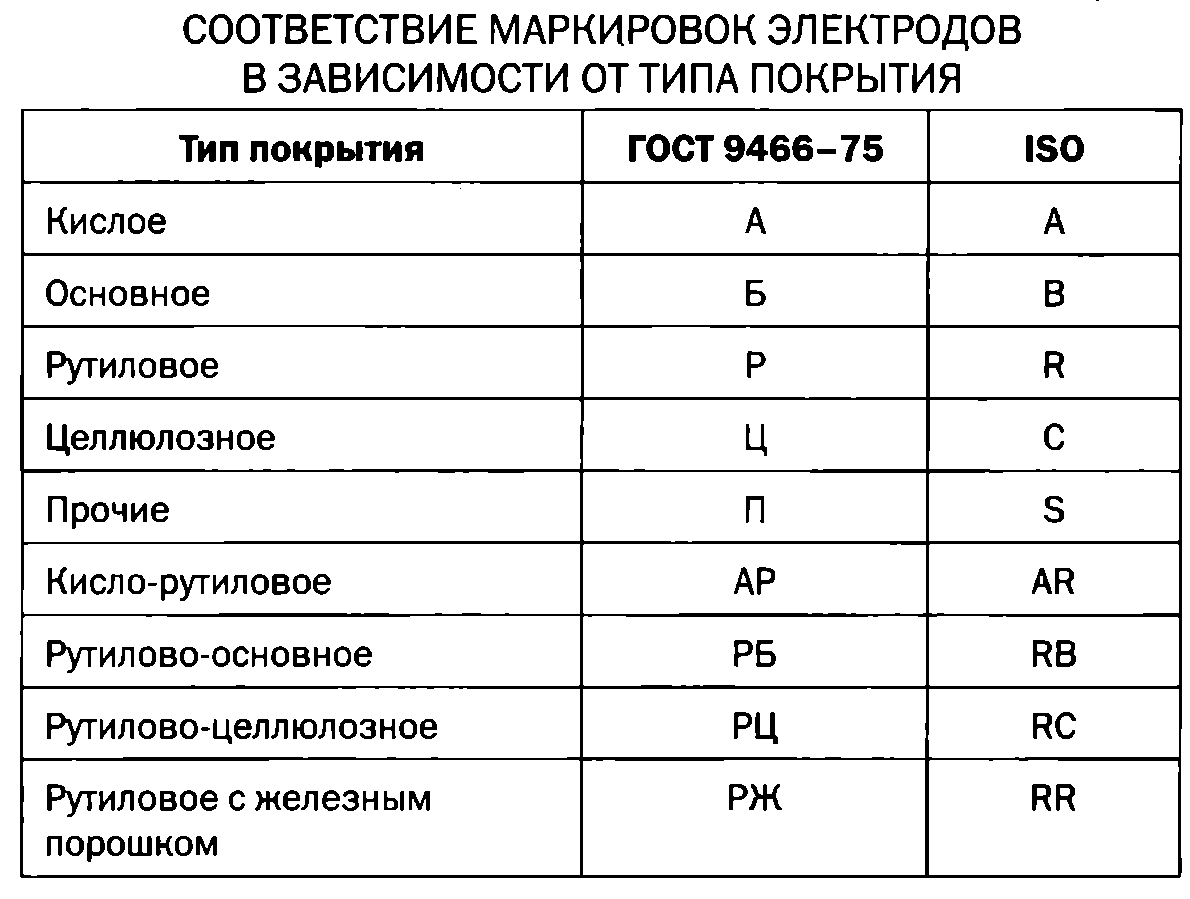

Виды покрытия плавящихся электродов

Покрытие сварочных электродов подбирают исходя из того, какой вид стали планируется варить, силы нагрузки на конструкцию и других факторов

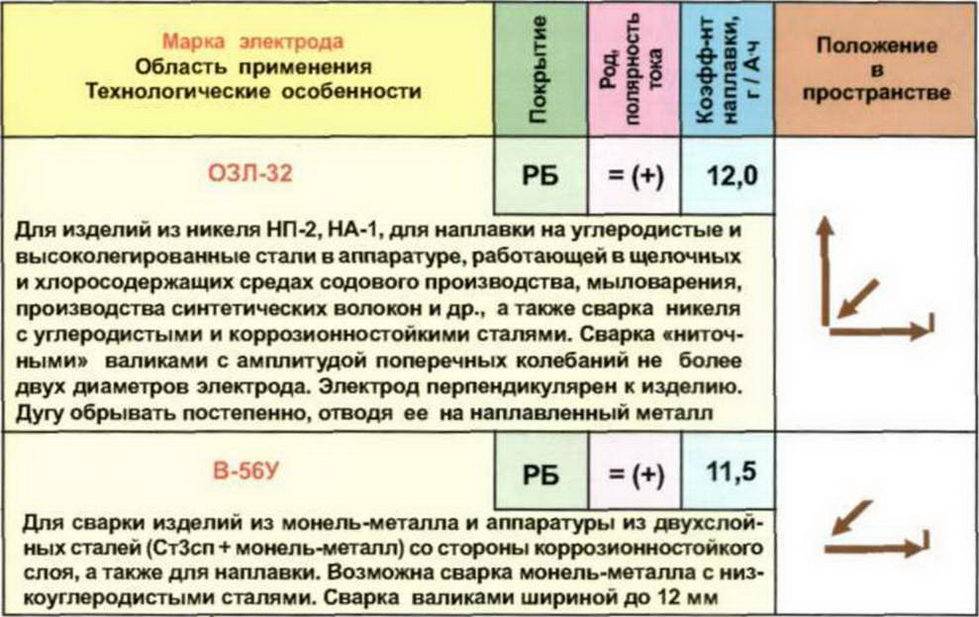

| Покрытие электродов | Особенности сварки | Обозначение ГОСТ/AWS |

| Кислое | Состоит в основном из железной и марганцевой руды (оксидов железа и марганца), выделяют в дугу большое количество кислорода, который повышает ее температуру и снижает поверхностное натяжение расплавленного металла, делая его очень текучим. Это дает возможность увеличивать скорости сварки, но одновременно повышает опасность подрезов. Кроме этого, наличие в покрытии токсичных оксидов марганца делает сварку такими электродами небезопасной для здоровья сварщика. Поэтому чисто кислые покрытия используются в наше время ограничено. Их заменили смешанные рутилово-кислые (RA). Кроме этого, наличие в покрытии токсичных оксидов марганца делает сварку такими электродами небезопасной для здоровья сварщика. Поэтому чисто кислые покрытия используются в наше время ограничено. Их заменили смешанные рутилово-кислые (RA). | А/(A) |

| Основное | Состоит преимущественно из карбонатов магния и кальция (доломит, мрамор, магнезит). К ним добавляют в качестве разбавителя шлака плавиковый шпат (CaF2). Последний ухудшает работу при переменном токе, поэтому электроды с чисто основным покрытием предназначены для работы только на постоянном токе. Перенос металла в сварочную ванну происходит средними и крупными каплями, расплавленный металл получается вязкотекучим. Металл шва, сваренного электродами с основным покрытием, обладает повышенной пластичностью. Этими электродами сваривают ответственные конструкции. Основное покрытие имеют такие популярные электроды, как УОНИ 13/45 и УОНИ 13/55 | Б/(B)

|

| Рутиловое | Состоит преимущественно из природного концентрата рутила (двуокиси титана TiO2), кремнезема (гранита, полевого шпата, слюды), карбонатов кальция и магния, ферромарганца. Характеризуются спокойным расплавлением с небольшим количеством брызг. Шов имеет тонкий рисунок, шлак легко отделяется от металла шва. Характеризуются спокойным расплавлением с небольшим количеством брызг. Шов имеет тонкий рисунок, шлак легко отделяется от металла шва. Очень важной особенностью электродов с рутиловым покрытием является легкость повторного зажигания дуги, обусловленная наличием TiO2. Это достоинство рутиловых покрытий создает большое удобство при работе короткими швами, когда требуется часто прерывать дугу. Рутиловые покрытия менее вредны для здоровья сварщика, чем другие. | Р/(R) |

| Целлюлозное | Целлюлозные покрытия состоят из целлюлозы, органических смол, ферросплавов, талька и прочих веществ. Главной особенностью сгорания в дуге покрытий с органическими веществами является образование большого количества защитных газов, и очень малого — шлака. Это делает их удобными для сварки вертикальных швов (шлак не стекает вниз). К недостаткам электродов с целлюлозным покрытием относится значительное количество брызг при сварке и пониженная пластичность металла шва, обусловленная большим (относительно других покрытий) количеством водорода, образующегося при сгорании органических компонентов. | Ц/(C) |

| Смешанного типа | Рутило-карбонатное покрытие (электроды типа Э-46) хорошее формирование металла шва во всех пространственных положениях, легкая отделимость шлаковой корки, устойчивое горение дуги при сварке переменным и постоянным током любой полярности. Рутило-карбонатно-фтористое покрытие. Применяется при сварке жаростойких сталей, работающих при температуре до 1050° С Ильменитовое покрытие. Отличается легким возбуждением дуги. При сварке электродами АНО-6, выделяется меньше пыли, дыма и газов. Рутиловое покрытие с железным порошком. Высокая производительность за счет наличия в покрытии железного порошка. Сварка выполняется в основном в нижнем положении. Пластмассовое покрытие с железным порошком, для заварки зазоров, во всех пространственных положениях на постоянном и переменном токе. | РА,РБ,РЦ/ (RA,RB, RC) |

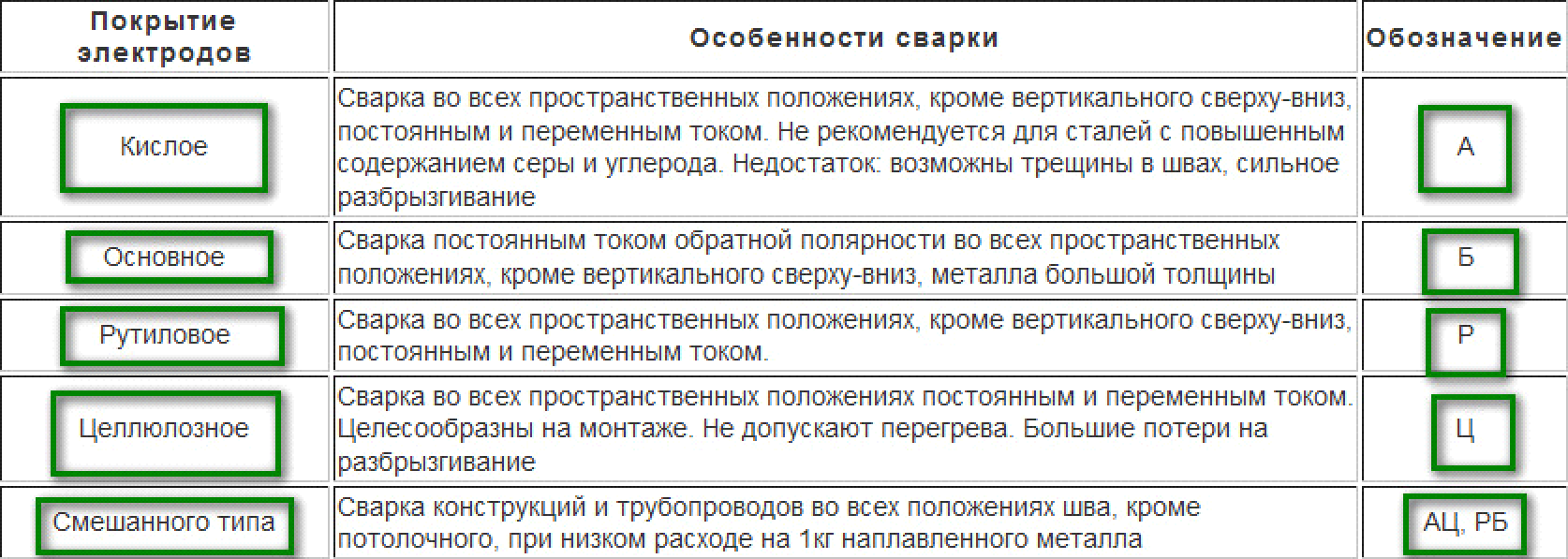

Классификация плавящихся электродов по толщине покрытия.

В соответствии с ГОСТ 9466-75, по толщине, определяемой отношением наружного диаметра электрода (D) к диаметру его стержня (d), покрытия подразделяются на следующие типы в зависимости от отношения D/d

| Тип покрытия | Толщина покрытия | Обозначение |

| Тонкое | D/d < 1,2 | М |

| Среднее | 1,2 < D/d < 1,45 | С |

| Толстое | 1,45 < D/d < 1,8 | Д |

| Особо толстое | D/d > 1,8 | Г |

Полярность при сварке инвертором

- Прямая полярность. Минус подключён к электроду, плюс на клемме «земля».

В этом случае ток движется от электрода к заготовке, и металл греется сильнее электрода

В этом случае ток движется от электрода к заготовке, и металл греется сильнее электрода - Обратная полярность. К электроду подсоединяется плюс, на клемму «земля» — минус. Движение тока от минуса к плюсу (от заготовки к электроду) создаёт более сильный нагрев электрода

Электроды для переменного тока (AC)

Электроды с Рутиловым и Кислым покрытием

Электроды для сварки переменным током, также подойдут для соединения постоянным, но не наоборот. Следовательно, электроды переменного тока можно называть универсальными

ДОСТОИНСТВА:

- Надежная защита сварочной ванны от негативного воздействия азота и кислорода.

- Возобновление горения дуги возможно при повышенном напряжении

- Относительная простота и более демократическая стоимость оснащения

- Использование данных расходников не требует наличия выпрямителя у трансформатора.

НЕДОСТАТКИ

- Менее устойчивое поведение дуги по сравнению с постоянным током

- Высокий уровень разбрызгивания металла

- Сварочная дуга отклоняется от первоначальной оси, что приводит к ухудшению качества шва

Электроды для постоянного тока (DC)

Электроды с Основным, Целлюлозным и Кислым покрытием

Сваривание постоянным током обеспечивает качественное и надежное соединение, которое обладает высокой крепостью.

Постоянный ток дает ровный шов и легкость его образования. Он создает такие условия, при которых неровности пропадают, а металл в расплавленном состоянии практически не разбрызгивает капли.

ДОСТОИНСТВА:

- Качественный и аккуратный шов

- Возможность соединения изделий из тонкого металла

- Отсутствует разбрызгивание

- Сварка в любом пространственном положении

- Отсутствие непровариваемых участков

- Широкий выбор моделей на рынке

НЕДОСТАТКИ:

- Сваривание с применением постоянного тока осуществляется при помощи инверторных аппаратов.

Данное оснащение отличается высокой стоимостью

Данное оснащение отличается высокой стоимостью - Нестабильность горения дуги в сложных угловых местах (магнитное вздутие)

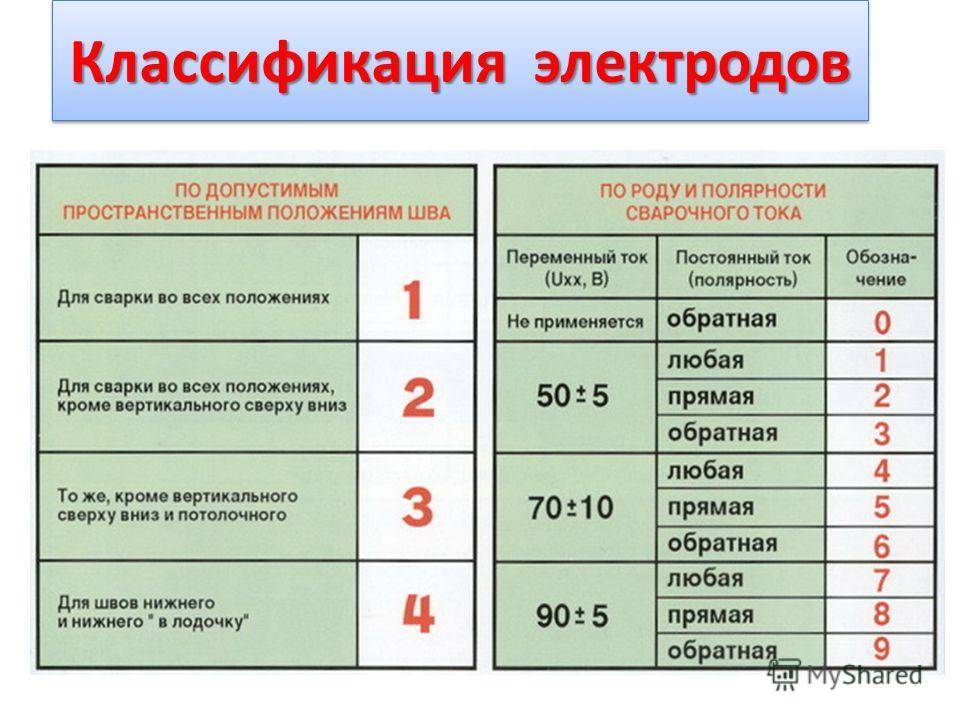

Пространственное положение при сварке электродами

По допустимым положениям стержни разделяют на изделия допустимые к работе в:

- любых положениях

- всех за исключением вертикального

- направленного вниз

- нижнее и вертикальное направленное кверху

- нижнее

Выбор диаметра электрода

Основным показателем для выбора является толщина свариваемого металла, но должны учитываться тип сварного соединения, форма подготовленных кромок под сварку, положение шва в пространстве, химический состав свариваемого металла. От того, насколько правильно подобраны электроды, зависит качество выполненного сварного соединения.

Настройка сварочного тока

Диаметр расходных материалов подбирается согласно толщине свариваемой детали, не говоря уже о размерах шва и способа сварки. Если необходимо заварить поверхность шириной в 3-5 мм, то диаметр следует выбирать 3-4. До 8 мм ширины вполне достаточно 5 электрода. Для каждого из этих положений нужно выбирать свое количество Ампер

Если необходимо заварить поверхность шириной в 3-5 мм, то диаметр следует выбирать 3-4. До 8 мм ширины вполне достаточно 5 электрода. Для каждого из этих положений нужно выбирать свое количество Ампер

Неплавящиеся сварочные электроды

Помимо электродов для РДС, есть электроды для других видов сварки.

- Изготавливаются из вольфрама, угля и графита

- Температура плавления материала, из которого они изготовлены, выше, чем температура, до которой электрод нагревается в процессе сварки

- Применяются для сварки стали, чугуна, латуни, бронзы, алюминия

- Применение неплавящихся электродов чаще всего происходит в среде защитных газов

- В процессе сварки может применяться присадочный материал – например, металлические прутья, полосы или проволока

Неплавящиеся сварочные электроды

- Вольфрамовые — с их помощью удаётся сваривать в защитной среде аргона или других газов разнообразные марки металлов, включая алюминий.

- Угольные — применяются при проведении воздушно-дуговой резки, а также востребованы при устранении дефектов, имеющихся на поверхности заготовок. Сварка на токах 500-600 А.

- Графитовые — чаще всего применяются при работе с цветными металлами (алюминием или медью), а также с их сплавами. Этот вид сварного материала в отличие от угольных образцов более экономичен и выгоден на практике.

Сварочные электроды AWS E308-16

- Имеют Основное покрытие, сердечник из стали Св-06Х19Н9Т или 07Х20Н9

- Предназначены для сварки конструкций из коррозионностойких нержавеющих сталей марок AISI 301, 302, 304, 308, жаропрочных хромоникелевых сталей 08Х18Н10, 08Х18Н10Т, 12Х18Н9 при рабочей температуре до 600 ℃, Cr19Ni9 и Cr19Ni11Ti, которые работают при температуре ниже 300℃

- Сварка на постоянным DC (обратной полярности), так и переменным током (постоянный ток предпочтительнее) во всех пространственных положениях

- Сварочные электроды E308-16 аналог ОЗЛ-8, ОЗЛ-36, АНВ-32, АНВ-29, ЦЛ-11

- Основными достоинствами являются высокая механическая прочность, устойчивость к коррозии, высокая эффективность сварки

- Изготовление и ремонт нержавеющего стального оборудования — применимо в молочной, пищевой, лекарственной и химической промышленности

| Химический состав, % | ||||||||

| C | Mn | SI | S | P | Cu | Ni | Mo | Cr |

| ≤0,08 | 0,5─2,5 | ≤0,9 | ≤0,03 | ≤0,04 | ≤0,75 | 9─11 | ≤0,75 | 18-21 |

| Диаметр электродов и сила тока при сварке (DC ) | ||||

| Ø 2 | Ø 2,5 | Ø 3,2 | Ø 4,0 | Ø 5,0 |

| 40─80 А | 50─100 А | 70─130 А | 100─160 А | 140─200 А |

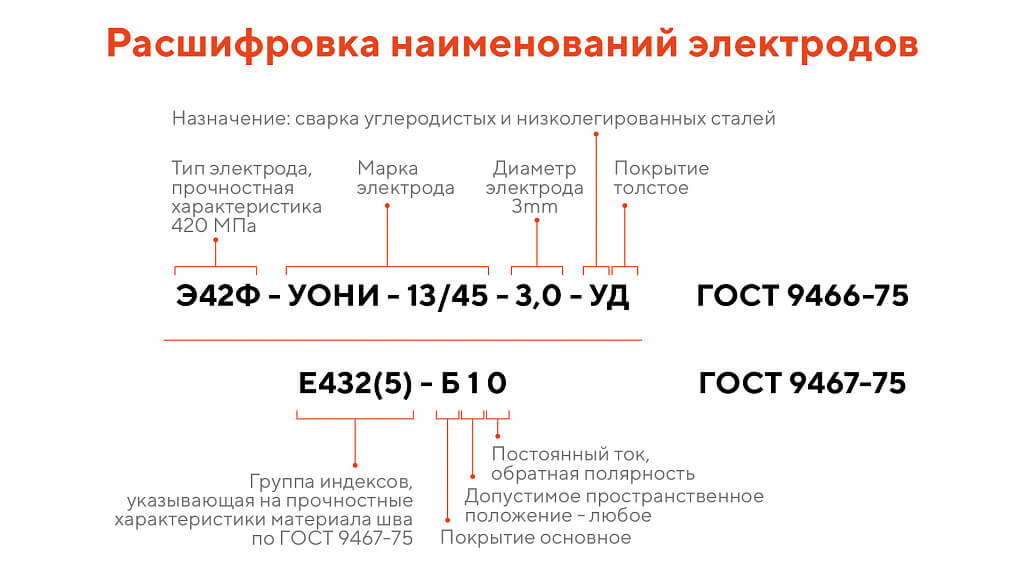

Маркировка сварочных электродов AWS E308-16

| Условное обозначение электродов | ||||

| ГОСТ 9466-75, ГОСТ 10052-75 | ISO Международный | AWS A (США) | DIN (Германия) | BS (Англия) |

| Э-07Х20Н9-ОЗЛ-8-Ø-ВД | E 19. 9 B20 9 B20 | E 308-16 | E 19.9 B20 | E 19.9 B |

| E 308-16 | |||

| E | 2 или 3 цифры | 1 цифра | 2 цифра |

| Покрытый электрод для дуговой сварки | Индекс, определяющий химический состав и механические свойства | Пространственное положение 1- все 2 — нижнее | Тип покрытия (0-8) |

| Тип покрытия | |

| 0-Целлюлозное (DC +) 1-Целлюлозное (DC/AC +/-) 2—Рутиловое (AC/DC) 3—Рутиловое (AC/DC, для всех положений) 4-Рутиловое (AC/DC, повышенный коэффициент наплавки) | 5-Основное (DC +) 6—Основное (AC/DC) 7-Руднокислое (AC/DC) 8—Основное (AC/DC, повышенный коэффициент наплавки) |

Маркировка сварочных электродов по AWS

22. 11.2022

11.2022

виды электродов и стержней для сварки чугуна, основные сложности

Чугуном называется сплав железа и углерода, как правило, с несущественным количеством серы, фосфора, кремния и марганца. Также присутствуют легирующие компоненты: ванадий, магний, алюминий, хром и прочие. Марки чугуна без особой термической обработки или не имеющие указанных легирующих элементов, отличаются небольшой твердостью, пластичностью, прочностью, повышенной хрупкостью. Чугунные изделия плохо соединяются сваркой, между тем она может быть выполнена эффективно, если использовать специальные электроды для сварки чугуна.

- Основные сложности

- Сварка

- Виды стержней

Основные сложности

Варить чугунные изделия сложно главным образом из-за химической структуры и свойств данного материала.

Плохая свариваемость объясняется следующими факторами:

- В сварочной ванне окисляются разные элементы, в частности, кремний.

В итоге на поверхности ванны образуются тугоплавкие оксиды. Тугоплавкость оксидов приводит к образованию в зоне соединения непроваренных участков.

В итоге на поверхности ванны образуются тугоплавкие оксиды. Тугоплавкость оксидов приводит к образованию в зоне соединения непроваренных участков. - Место соединения очень быстро охлаждается, и в структуре чугуна образуется цементит, отличающийся повышенной твердостью. Участки с такой структурой, называющиеся отбеленными, крайне сложно поддаются последующей механической обработке.

- Чугун — материал жидкотекучий, и в расплавленном состоянии его сложно удержать. Расплавленными ручейками он буквально вытекает из-под стержня.

- При сварке должны быть обеспечены равномерный нагрев и охлаждение. Пренебрежение данными требованиями повышает риск появления в зоне соединения трещин.

- В расплавленном состоянии чугун склонен активно выделять газы, что приводит к образованию в сварном шве пор.

Сварка

Сварка чугуна предполагает использование покрытых или угольных стержней для чугуна, инверторов и газосварочных аппаратов. Если в процессе сварки применяется газовая горелка, для образования шва используют присадочный материал.

Если в процессе сварки применяется газовая горелка, для образования шва используют присадочный материал.

По формируемому шву сварка разделяется на три категории:

- Шов формируется при использовании цветных металлов и сплавов их;

- Чтобы получить шов, используют низкоуглеродистую сталь;

- Шов из чугуна.

Способы предварительной подготовки деталей:

- Без предварительного нагрева деталей;

- С предварительным нагревом до 450° и до 650°.

Подогрев позволяет защитить от появления зон с отбеленным металлом и свести к минимуму риск появления трещин в месте соединения. С использованием данной технологии чугуну в области шва придаются такие же характеристики, что у главного металла. Холодная технология нужна, когда шов формируется путем использования электродов со стержнями из стали и цветных металлов.

Для предварительного подогрева используются электроды из чугуна марок «А», «Б». Работы выполняются с током большой величины и в непрерывном режиме! В случае необходимости выполнения большого объема сварочных работ для одной конструкции, они не останавливаются за счет посменной работы нескольких специалистов.

Хоть технология горячей сварки и безальтернативна во многих ситуациях, имеет и существенные недостатки, в частности:

- Дороговизна технологического процесса;

- Длительность процесса;

- Трудоемкость сварочных работ (ведь требуется равномерный нагрев поверхности деталей и формирование мест соединения).

Виды стержней

Электроды по чугуну маркировка в первую очередь зависит от материала изготовления стержня. Это может быть:

- Сварочная проволока из углеродистой стали;

- Проволока из легированных сталей;

- Прутки из чугуна;

- Медная проволока (или из сплавов меди).

Стержни из стали покрываются особым составом, обязательно содержащим ферросилиций. Использование этой присадки для обмазки электрода позволяет получить сварочный шов из серого чугуна. Обычно с помощью таких электродов сваривают несложные детали, не испытывающие при эксплуатации серьезные нагрузки. Такие электроды нередко используются для сварки чугуна в домашних условиях. Перед выполнением такой сварки лучше ознакомиться с обучающим видео, дающим представление о нюансах процесса. Опытный специалист получит плотный надежный и с такими электродами.

Обычно с помощью таких электродов сваривают несложные детали, не испытывающие при эксплуатации серьезные нагрузки. Такие электроды нередко используются для сварки чугуна в домашних условиях. Перед выполнением такой сварки лучше ознакомиться с обучающим видео, дающим представление о нюансах процесса. Опытный специалист получит плотный надежный и с такими электродами.

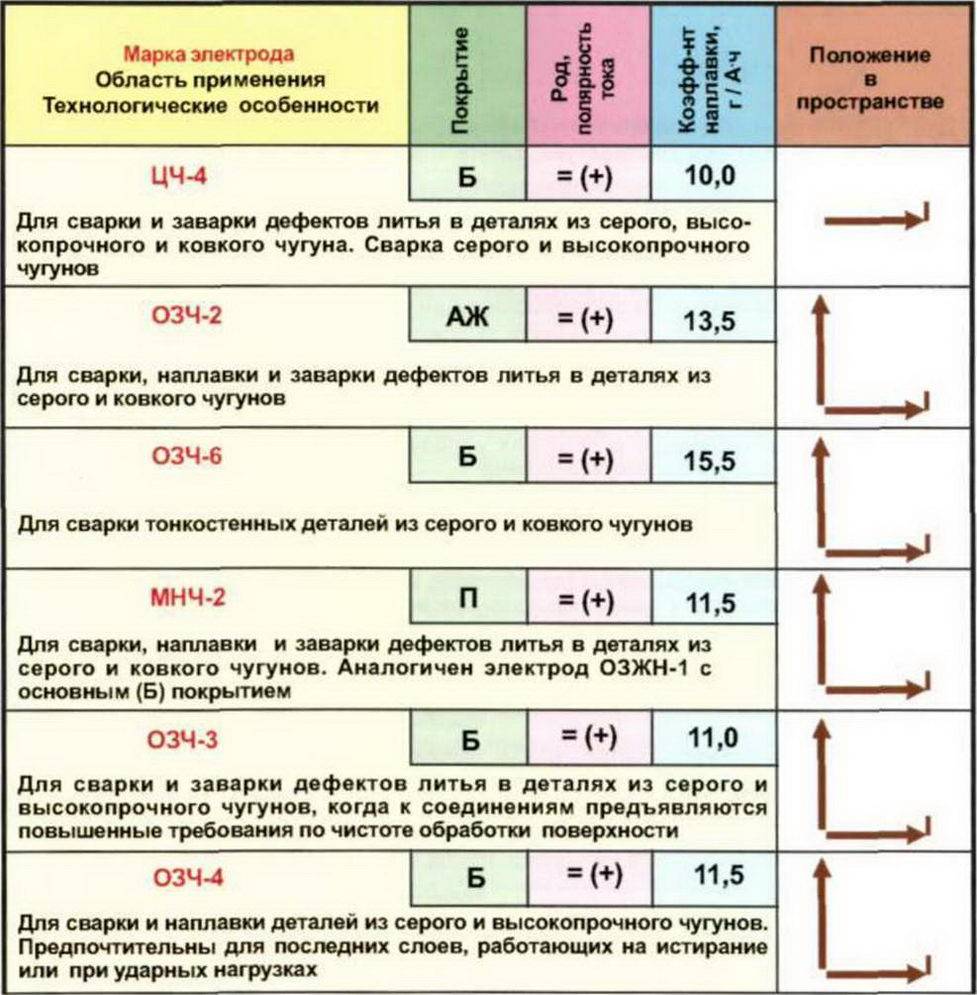

Электроды из стальной проволоки маркируются как Св-08 и Св08А. Также используются электроды марок:

- ЭМЧС — стержни с сердечником из низкоуглеродистой стали, чье многослойное покрытие одновременно выполняет несколько функций: образует газ, защищает зону сварки, легирует металл, формирует шлак. С применением таких электродов отпадает необходимость предварительного нагрева чугунных деталей. Между тем эти электроды могут использоваться только для соединения деталей толщиной не более 10 мм.

- ЦЧ-4 — самые распространенные электроды для соединения чугунных деталей.

Покрытие их содержит в составе компоненты, активно вступающие в химическую реакцию с углеродом, что ведет к образованию карбидных соединений, которые не растворяются в железе.

Покрытие их содержит в составе компоненты, активно вступающие в химическую реакцию с углеродом, что ведет к образованию карбидных соединений, которые не растворяются в железе. - МНЧ-1 — электроды со стержнем из монель-металла, который представляет сплав меди (25−30%) и никеля (60−70%). Сварочный шов из такого металла имеет повышенную устойчивость к образованию трещин и хорошую обрабатываемость. Эти электроды способствуют графитизации металла шва и сокращают количество в нем растворенного углерода, благодаря чему минимизируется риск формирования отбеливания, то есть цементитной структуры.

- Электроды с чугунными стержнями выпускаются с покрытием двух типов. Первый представляет смесь карборунда (55%) и углекислого бария (24%), соединяющиеся с жидким стеклом. Второй тип изготовлен из компонентов графитообразующей группы.

Еще электроды делают из стержней комбинированного типа. Это могут быть:

- Стержни из меди и сплава железа, в качестве покрытия для них используют специальную смесь УОНИ-13, которая соединена с железным порошком;

- Стержни из одного-двух медных прутков, которые соединены в пучок со стальной проволокой;

- Медные, имеющие жестяную оплетку.

Выбирая стержни, учитывайте характеристики металла деталей, геометрические их характеристики и требования, предъявляемые к готовым соединениям. В процессе электросварки соблюдайте положенные требования и выполняйте положенные для выполнения сварочных работ правила безопасности.

Выбор правого стержневого электрода

Сварка стержнем требует много практики, чтобы овладеть ею, и выбор правильного электрода для работы может быть сложной задачей.

Доступен широкий ассортимент электродов Stick, каждый из которых обладает различными механическими свойствами и работает с определенным типом источника сварочного тока. При выборе стержневого электрода учитывайте тип основного металла, посадку стыка и положение сварки. Прежде чем приступить к сварке, необходимо принять во внимание приведенные ниже рекомендации.

Оцените свой основной металл

Шаг первый – определите состав основного металла. Ваша цель — подобрать (или близко подобрать) состав электрода к типу основного металла, это поможет обеспечить прочный сварной шов. Если вы сомневаетесь, задайте себе следующие вопросы:

Ваша цель — подобрать (или близко подобрать) состав электрода к типу основного металла, это поможет обеспечить прочный сварной шов. Если вы сомневаетесь, задайте себе следующие вопросы:

Как выглядит металл?

Если вы работаете со сломанной деталью или компонентом, проверьте наличие грубой и зернистой внутренней поверхности, что обычно означает, что основной материал представляет собой литой металл.

Магнитен ли металл?

Если основной металл является магнитным, велика вероятность, что основным металлом является углеродистая сталь или легированная сталь. Если основной металл не является магнитным, материалом может быть марганцевая сталь, аустенитная нержавеющая сталь серии 300 или цветной сплав, такой как алюминий, латунь, медь или титан.

Какие искры испускает металл при касании болгаркой?

Как правило, большее количество бликов в искрах указывает на более высокое содержание углерода, например, в стали марки А-36.

Долото «вгрызается» в основной металл или отскакивает?

Долото вгрызается в более мягкий металл, такой как мягкая сталь или алюминий, и отскакивает от более твердых металлов, таких как высокоуглеродистая сталь, хром-молибден или чугун.

Чтобы предотвратить растрескивание или другие проблемы со сваркой, согласуйте минимальный предел прочности электрода с пределом прочности основного металла. Это можно определить по первым двум цифрам классификации AS/NZS (см. рис. 1). Например, число «43» на электроде 4313 указывает на то, что присадочный металл образует наплавленный валик с минимальной прочностью на растяжение 430 МПа, что означает, что он будет хорошо работать со сталью с аналогичной прочностью на растяжение.

Некоторые электроды можно использовать только с источниками питания переменного или постоянного тока, в то время как другие электроды совместимы с обоими. Чтобы определить правильный тип тока для электрода, обратитесь к вторым двум цифрам классификации AS/NZS (см. рис. 1), которые представляют тип покрытия и тип совместимого сварочного тока (см. рис. 2).

рис. 1), которые представляют тип покрытия и тип совместимого сварочного тока (см. рис. 2).

Рисунок 1

Рисунок 2

Например, электрод E4916 можно использовать в плоском, горизонтальном, вертикальном и потолочном положениях (все).

Тип используемого тока также влияет на профиль проплавления сварного шва. Например, электрод, совместимый с DCEP, такой как E4310, обеспечивает глубокое проплавление и создает чрезвычайно тугую дугу. Он также может «копаться» в ржавчине, масле, краске и грязи. Электроды, совместимые с DCEN, такие как E4312, обеспечивают мягкое проплавление и хорошо работают при соединении двух стыков или сварке угловых швов с высокой скоростью и силой тока в горизонтальном положении.

Электрод, совместимый с переменным током, такой как E4313, создает мягкую дугу со средним проплавлением и должен использоваться для сварки чистого нового листового металла.

Толщина основного металла, форма и подгонка соединения

Толстые материалы требуют электрода с максимальной пластичностью и низким содержанием водорода, чтобы предотвратить растрескивание сварного шва. Электроды с классификационными номерами AS/NZS, оканчивающимися на 15, 16 или 18, обеспечивают превосходные свойства с низким содержанием водорода и хорошую ударную вязкость (высокие значения ударной вязкости), чтобы выдерживать остаточное напряжение.

Электроды с классификационными номерами AS/NZS, оканчивающимися на 15, 16 или 18, обеспечивают превосходные свойства с низким содержанием водорода и хорошую ударную вязкость (высокие значения ударной вязкости), чтобы выдерживать остаточное напряжение.

Для тонких материалов вам понадобится электрод, который создает мягкую дугу, например, 4313. Кроме того, электроды меньшего диаметра обеспечат неглубокое проплавление, что поможет предотвратить прожоги более тонких материалов.

Вы также захотите оценить конструкцию и подгонку шарнира. Если вы работаете с соединением с плотной посадкой или без фаски, используйте электрод, который обеспечивает копающую дугу для обеспечения достаточного провара, например, E4310 или E4311. Для материалов с широким корневым отверстием выберите электрод, например, E4312, который создает вогнутую поверхность сварного шва, подходящую для перекрытия зазоров и выполнения сварных швов с разделкой кромок.

Затем оцените условия, в которых будет находиться сварная деталь. Если он будет использоваться в условиях высоких или низких температур, подвергаясь повторяющимся ударным нагрузкам, электрод с низким содержанием водорода и более высокой пластичностью уменьшит вероятность растрескивания. Кроме того, проверьте технические характеристики сварки. Если вы работаете над критически важными приложениями, такими как изготовление сосудов высокого давления или котлов, вероятно, потребуется использовать электрод определенного типа.

Если он будет использоваться в условиях высоких или низких температур, подвергаясь повторяющимся ударным нагрузкам, электрод с низким содержанием водорода и более высокой пластичностью уменьшит вероятность растрескивания. Кроме того, проверьте технические характеристики сварки. Если вы работаете над критически важными приложениями, такими как изготовление сосудов высокого давления или котлов, вероятно, потребуется использовать электрод определенного типа.

Для достижения наилучших результатов удалите избыточную прокатную окалину, ржавчину, влагу, краску и жир. Чистые основные металлы помогают предотвратить пористость и увеличить скорость перемещения. Если очистка основного металла невозможна, электроды E4310 или E4311 создают дугу глубокого проникновения, способную прорезать загрязнения.

Если вам нужна помощь в выборе сварочного электрода, позвоните одному из наших специалистов по наполнителям.

Национальный

Фухай Лю – 0419 864 812

Мэтью Хефферан – 0417 096 188

Северный Квинсленд

Крейг Робертсон – 0439 278 960

Новый Южный Уэльс

Родни Хиггинс – 0418 877 953

Южный Квинсленд

Рохин Резерфорд – 0413 045 914

Западная Австралия

Алекс Лонгман — 0412 417 246

Различные типы электродов, используемых при орбитальной сварке TIG

Вольфрамовые электроды классифицируются в соответствии с их химическим составом. Для получения дополнительной информации см. стандарт ANSI/AWS A5.12-92. Электрод всегда изготавливается из вольфрама, либо чистого, либо содержащего различные сплавы или оксиды. Ниже приведен список различных типов вольфрамовых электродов, используемых при орбитальной сварке TIG / GTAW. Это поможет вам выбрать правильный вольфрам, когда дело доходит до сварки TIG.

Для получения дополнительной информации см. стандарт ANSI/AWS A5.12-92. Электрод всегда изготавливается из вольфрама, либо чистого, либо содержащего различные сплавы или оксиды. Ниже приведен список различных типов вольфрамовых электродов, используемых при орбитальной сварке TIG / GTAW. Это поможет вам выбрать правильный вольфрам, когда дело доходит до сварки TIG.

Чистый вольфрам (зеленый):

Этот тип электрода с ограниченной плотностью тока в основном используется с переменным током для сварки алюминиевых сплавов, так как маленький шарик, который образуется на конце электрода, очень чистый и позволяет дуге оставаться стабильной. Электроды из чистого вольфрама не рекомендуются для сварки на постоянном токе, так как они дают плохие результаты в отношении зажигания и стабильности дуги. Еще одно неудобство заключается в том, что этот тип электрода может создавать вольфрамовые включения.

ПРЕИМУЩЕСТВО

Основным преимуществом этого типа электродов является низкая цена покупки.

Цирконий-вольфрам (белый от 0,7% до 0,9% и коричневый от 0,15 до 0,50%):

Это наиболее распространенный каталожный номер электрода для сварки алюминия переменным током (AC).

ПРЕИМУЩЕСТВА

Легкий поджиг и стабильность дуги, высокая допустимая плотность тока, снижение риска по вольфрамовым включениям.

Ториево-вольфрамовый (желтый 1 %, красный 2 % и фиолетовый 3 %):

Этот тип электрода, безусловно, наиболее известен и чаще всего используется в мире ручной сварки в среде защитного газа / TIG. Они имеют более высокую допустимую плотность тока и лучшую излучательную способность электронов. Они ограничивают температуру электрода, что позволяет избежать риска загрязнения сварного шва вольфрамовыми включениями (несмешивающийся элемент). Ториево-вольфрамовые электроды в основном используются при постоянном токе. При использовании на переменном токе удерживать маленький шарик на конце электрода будет очень сложно, что объясняет, почему они редко используются на переменном токе.

НЕУДОБСТВО

Торий-вольфрам имеет очень низкий уровень радиоактивных оксидов, поэтому его используют все меньше и меньше — и по гигиене, и по соображениям безопасности. Вы должны защитить себя во время заточки электрода.

Церий-вольфрам (серый от 1,8% до 2,2%):

Первоначально представленный в США в начале восьмидесятых годов, этот тип электродов занимает долю рынка по сравнению с ториевыми электродами, поскольку они не содержат радиоактивных оксидов. . Они могут пропускать ту же плотность тока, что и электроды из чистого вольфрама, имеют хороший срок службы и обеспечивают хороший зажигание дуги и сравнимую стабильность дуги.

ADVANTAGE

Это универсальное решение, так как его можно использовать как с постоянным, так и с переменным током, и они часто используются для всех видов автоматической сварки TIG.

Лантан — Вольфрам (черный 0,8% до 1,2%, золото 1,3% до 1,7% и синий 1,8% до 2,2%): 900 39 Этот вольфрам очень похож на торий-вольфрам.

Они необходимы для стабилизации сварочной дуги

Они необходимы для стабилизации сварочной дуги

В этом случае ток движется от электрода к заготовке, и металл греется сильнее электрода

В этом случае ток движется от электрода к заготовке, и металл греется сильнее электрода

Данное оснащение отличается высокой стоимостью

Данное оснащение отличается высокой стоимостью

В итоге на поверхности ванны образуются тугоплавкие оксиды. Тугоплавкость оксидов приводит к образованию в зоне соединения непроваренных участков.

В итоге на поверхности ванны образуются тугоплавкие оксиды. Тугоплавкость оксидов приводит к образованию в зоне соединения непроваренных участков. Покрытие их содержит в составе компоненты, активно вступающие в химическую реакцию с углеродом, что ведет к образованию карбидных соединений, которые не растворяются в железе.

Покрытие их содержит в составе компоненты, активно вступающие в химическую реакцию с углеродом, что ведет к образованию карбидных соединений, которые не растворяются в железе.