Сверление зенкование: Сверление, зенкование, развертывание | Основы слесарной обработки

Содержание

Сверление, зенкерование, развертывание

Содержание страницы

- 1. Сверление и рассверливание

- 2. Технология и приемы сверления

Сверление является одной из часто выполняющихся операций при сборочных и слесарно-ремонтных работах. Для этого используют ручные, пневматические и электрические дрели, трещотки, сверлильные головки с приводом от гибкого вала, а также сверлильные станки, если позволяют условия для их использования. Основными ручными немеханизированными инструментами для сверления являются коловорот, винтовая дрель, ручная дрель и трещотка.

Коловорот (рис. 1, а) применяют для сверления мелких отверстий в дереве, фибре и мягких металлах, а также для отвинчивания и завинчивания шурупов и винтов, гаек, притирки клапанов.

Коловорот состоит он из изогнутого стального стержня, на верхнем конце которого имеется свободно вращающаяся упорная шляпка, а на нижнем конце укреплен патрон. На колене посажена свободно вращающаяся деревянная ручка. При работе коловоротом нажимают на упор левой рукой или грудью (создают усилие подачи сверлу), а правой рукой за ручку вращают коловорот.

При работе коловоротом нажимают на упор левой рукой или грудью (создают усилие подачи сверлу), а правой рукой за ручку вращают коловорот.

Рис. 1. Устройства для сверления: а — коловорот; б — ручная дрель для отверстий до 8 мм; в — электродрель для отверстий от 10 до 20 мм; г — электродрель пистолетного типа для отверстий до 8-10 мм

Ручная дрель с конической передачей. Эту дрель (рис. 1, б) используют для сверления отверстий диаметром до 8 мм. Состоит она из стального стержня 2, на котором неподвижно укреплены рукоятки 3 и 7 и шляпка 1. При вращении рукоятки 7 движение передается большой конической шестерне 8, свободно сидящей на оси, а от нее к малой конической шестерне 4, неподвижно сидящей на втулке 5, и патрону 6, в котором закреплено сверло. При работе дрель удерживают левой рукой за рукоятку 3, правой вращают рукоятку 7. При сверлении отверстий большого диаметра при необходимости можно нажать грудью на шляпку 1. Дрель с зубчатой передачей может сделать до 300 об/мин.

Дрель с зубчатой передачей может сделать до 300 об/мин.

Электрические сверлильные машины. Эти электрические дрели питаются постоянным или переменным током нормальной частоты и переменным током повышенной частоты (высокочастотные дрели). Электрические машины выпускают трех типов: тяжелого (для отверстий диаметром 20–32 мм), среднего (для отверстий диаметром 10-20 мм) и легкого (для отверстий диаметром до 8–10 мм). Тяжелые сверлильные машины обычно имеют на корпусе две боковые рукоятки или две рукоятки и упор; средние — одну замкнутую рукоятку на задней части корпуса (рис. 1, в), легкие — рукоятку пистолетной формы (рис. 1, г).

Пневматические дрели. В заводских условиях находят применение пневматические сверлильные машины (пневматические дрели). Пневматические дрели по своим возможностям и по форме (эргономике) исполнения во многом совпадают с ручными электрическими машинами (рис. 1, г).

Ремонтные работы в зависимости от трудоемкости могут выполняться на сверлильных станках (в основном при изготовлении деталей при ремонте). Для этой цели используются настольно-сверлильные и одношпиндельные вертикальносверлильные станки.

Для этой цели используются настольно-сверлильные и одношпиндельные вертикальносверлильные станки.

1. Сверление и рассверливание

Наиболее распространенным методом получения отверстий в сплошном материале является сверление ручной дрелью или с помощью настольного сверлильного станка. Движение резания при сверлении — вращательное, движение подачи — поступательное.

Перед сверлением отверстия определяют положение его центра на заготовке. На пересечении линий, проведенных чертилкой, керном пробивают положение центра отверстия.

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рис. 2). Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки патрона на конический хвостовик 1 шпинделя дрели или станка патроны снабжаются коническим отверстием.

Для установки патрона на конический хвостовик 1 шпинделя дрели или станка патроны снабжаются коническим отверстием.

Рис. 2. Сверлильный кулачковый патрон

2. Технология и приемы сверления

Перед началом сверления дрелью сверло приводится во вращение. Сверло плавно (без удара) подводят к закрепленной заготовке и производят совмещение сверла с накерненным центром отверстия и сверлят на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают сверло и проверяют точность расположения надсверленного отверстия.

Для того, чтобы сверло не сместилось, рекомендуют произвести предварительно сверловку заготовки сверлом небольшого диаметра 2–5 мм. Благодаря этому при окончательном рассверлении отверстия поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси отверстия на заготовке при окончательном сверлении.

При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки.

Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4–1,5 раза. В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином, в которую окунают сверло или поливают сверло из масленки.

При сверлении напроход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла. Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами. У правильно заточенного сверла работают обе режущие кромки и стружка сходит по двум спиральным канавкам.

Размеры отверстия при сверлении получаются больше заданных, если режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; режущие кромки имеют разную длину и заточены под разными углами; режущие кромки имеют равную длину, но заточены под разными углами. При неправильно и недостаточно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. Кроме того, при работе недостаточно заточенным (тупым) сверлом у выходной части отверстия образуются заусенцы. Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения (по мере углубления сверла в заготовку) и, как следствие, приводят к поломке инструмента.

Обрабатываемое отверстие называется глубоким, если его глубина в 5 раз больше его диаметра. При сверлении глубокого отверстия применяют длинное спиральное сверло с обычными геометрическими параметрами, которое периодически выводят из обрабатываемого отверстия для охлаждения и удаления накопившейся в канавках стружки. Для повышения производительности обработки применяют сверла с принудительным отводом стружки.

Для повышения производительности обработки применяют сверла с принудительным отводом стружки.

Установка и закрепление заготовок на столе сверлильного станка могут быть выполнены по-разному. Это зависит от размеров, конфигурации и массы заготовки, а также от диаметра обрабатываемого отверстия и др.

Мелкие детали при сверлении в них отверстий диаметром до 10 мм обычно закрепляют в ручных тисках или удерживают от проворота плоскогубцами. При обработке отверстий большего диаметра заготовка должна закрепляться более надежно, например в машинных тисках. Перед установкой машинных тисков на столе станка тщательно освобождают его от стружки, очищают поверхность стола от загрязнений, протирают и смазывают маслом опорные плоскости. После выверки тисков относительно шпинделя станка крепят их к поверхности стола станочными болтами, заведенными в Т-образные пазы стола. При сверлении отверстий малого диаметра тиски можно не крепить.

Заготовки, не помещающиеся между губками тисков, закрепляют прижимными планками к поверхности стола или приспособления.

При обработке сквозных отверстий необходимо учитывать возможность выхода режущего инструмента из отверстия без повреждения поверхности стола или приспособления, или самого инструмента.

При сверлении ось сверла должна быть перпендикулярна к поверхности, на которой сверлят отверстие. Если это не обеспечено, то ось отверстия будет расположена косо и возможна поломка сверла.

Перед началом работы стол станка и опорные поверхности приспособлений нужно очищать от стружки и других посторонних предметов.

Под деталь при сверлении сквозных отверстий (рис. 3, а) следует подкладывать деревянную подкладку, а для точных деталей — стальное кольцо или плитку с отверстием для прохода сверла.

Рис. 3. Сверление отверстий насквозь (а), на цилиндрической (б) и наклонной поверхностях (в)

При сверлении отверстий на цилиндрической или наклонной поверхности так, как это показано (рис. 3, б, в), необходимо предварительно подготовить площадку А. Эту площадку можно выполнить фрезерованием или засверловкой перпендикулярно к поверхности и лишь после этого сверлить отверстие. Различают сверление по разметке и сверление по кондуктору.

Различают сверление по разметке и сверление по кондуктору.

Сверление по разметке. Центр отверстия накернивают кернером с углом заострения, примерно равным углу при вершине сверла. Обрабатываемую заготовку закрепляют так, чтобы центр отверстия и вершина сверла совпадали.

Вначале при небольшой ручной подаче просверливают отверстие на глубину, равную примерно 1/4 диаметра сверла, и затем осматривают полученную окружность. Если полученная окружность не сместилась относительно центра разметки, то сверление продолжают. Если же центр сверления сместился, то слесарным канавочником с полукруглым лезвием прорубают канавку от центра сверления в сторону, куда нужно сместить центр сверла. После этого вновь накернивают в прорубленной канавке смещенный центр отверстия и начинают сверление. При сверлении глубоких отверстий спиральным сверлом следует периодически, не останавливая станка, выводить сверло из отверстия и удалять стружку из канавок.

При сверлении необходимо охлаждать стальное сверло. Для этого достаточно окунать сверло малого диаметра в охлаждающую жидкость, когда его выводят из отверстия для освобождения от стружки. При сверлении отверстий большого диаметра охлаждающую жидкость подают в зону сверления.

Для этого достаточно окунать сверло малого диаметра в охлаждающую жидкость, когда его выводят из отверстия для освобождения от стружки. При сверлении отверстий большого диаметра охлаждающую жидкость подают в зону сверления.

Точность сверления можно повысить примерно на 50%, если сначала просверлить отверстие сверлом меньшего диаметра, а затем — сверлом требуемого диаметра. При втором сверлении давление подачи уменьшается на 70–80%.

В конце сверления сквозного отверстия во избежание поломки и заедания сверла следует выключить автоматическую подачу и вручную аккуратно закончить сверление. Прежде чем остановить станок, необходимо вывести сверло из отверстия. Сверление по сопрягаемой детали или по кондуктору. По разметке сверлят отверстие только в одной детали. Затем через просверленные отверстия размечают и затем накернивают отверстия в другой сопрягаемой детали, как по шаблону, либо непосредственно просверливают отверстия в другой сопрягаемой детали.

Если необходимо просверлить в цилиндрической детали отверстие, смещенное относительно центра детали, то предварительно во втулке, которая плотно сидит на валу, сверлят смещенное на нужную величину А отверстие (рис. 4, а). Затем в нужном положении закрепляют вал со втулкой и через предварительно подготовленное отверстие во втулке, как по шаблону, производят сверление отверстия в валу.

Рис. 4. Сверление отверстий по шаблону (а) и по кондуктору (б)

В кондукторе (рис. 4, б) заранее расточены отверстия точно на таком расстоянии, на каком они должны быть расположены в детали. В эти отверстия кондуктора вставлены стальные закаленные кондукторные втулки 1 с внутренним диаметром, равным диаметру сверла.

После наложения (закрепления) кондуктора на детали сверло пропускают последовательно через каждую кондукторную втулку и сверлят отверстия.

Этот способ обеспечивает более полное совпадение осей отверстий, чем при разметке.

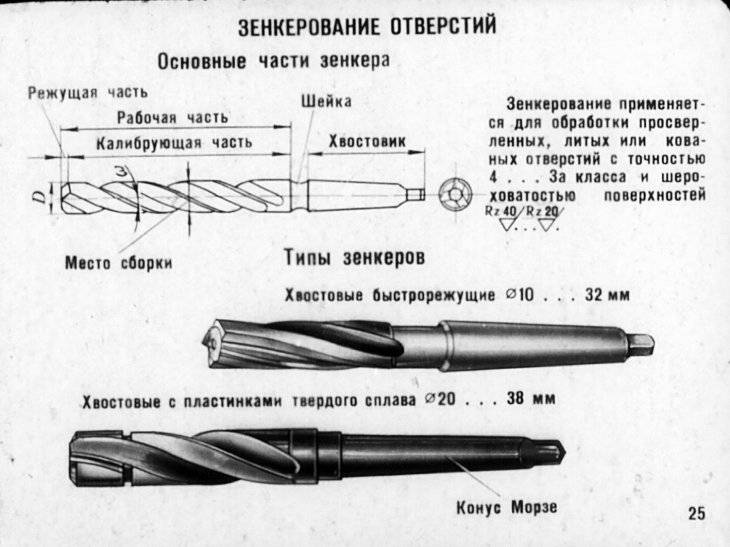

Зенкерованием обрабатывают отверстия, предварительно штампованные, литые или просверленные (рис. 5, а). Припуск под зенкерование (после сверления) равен 0,5–3 мм на сторону. Зенкеры выбирают в зависимости от обрабатываемого материала, вида обрабатываемого отверстия (сквозное, ступенчатое, глухое), диаметра отверстия и заданной точности. Отверстие, обработанное зенкером, получается более точным, чем обработанное сверлом. Зенкер имеет три и более режущие кромки, он прочнее сверла, поэтому сечение стружки при зенкеровании получается тоньше, а подача в 2,5– 3 раза больше, чем при сверлении. Зенкерование может быть как предварительным (перед развертыванием), так и окончательным. Зенкерование применяют также для обработки углублений и торцовых поверхностей.

5, а). Припуск под зенкерование (после сверления) равен 0,5–3 мм на сторону. Зенкеры выбирают в зависимости от обрабатываемого материала, вида обрабатываемого отверстия (сквозное, ступенчатое, глухое), диаметра отверстия и заданной точности. Отверстие, обработанное зенкером, получается более точным, чем обработанное сверлом. Зенкер имеет три и более режущие кромки, он прочнее сверла, поэтому сечение стружки при зенкеровании получается тоньше, а подача в 2,5– 3 раза больше, чем при сверлении. Зенкерование может быть как предварительным (перед развертыванием), так и окончательным. Зенкерование применяют также для обработки углублений и торцовых поверхностей.

Рис. 5. Элементы резания при зенкеровании (а) и развертывании (б): а и b — толщина и ширина среза, S — подача, t — глубина резания

Для уменьшения увода зенкера от оси отверстия (особенно при обработке литых или штампованных глубоких отверстий) предварительно его растачивают (резцом) до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера.

Для обработки высокопрочных материалов (σв>750 МПа) применяют зенкеры, оснащенные пластинками из твердого сплава. При работе твердосплавными зенкерами скорость резания в 2–3 раза больше, чем зенкерами из быстрорежущей стали. При обработке материалов высокой прочности и отливок по корке скорость резания твердосплавных зенкеров следует уменьшать на 20–30%.

Развертывание применяют в тех случаях, когда необходимо получить точность и качество поверхности выше, чем это может быть достигнуто зенкером. Развертка имеет больше режущих кромок, чем зенкер, поэтому при развертывании уменьшается сечение стружки и повышается точность отверстия. Отверстия диаметром до 10 мм развертывают после сверления, отверстия большего диаметра перед развертыванием обрабатывают, а торец подрезают. Припуск под развертывание равен 0,15–0,5мм для черновых разверток и 0,05–0,25 мм для чистовых разверток (рис. 5, б).

При работе чистовыми развертками на токарных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Чтобы обеспечить высокое качество oбpаботки, сверление, зенкерование (или растачивание) и развертывание отверстий производят за одну установку заготовки на станке. Подача при развертывании стальных деталей равна 0,5–2 мм/об, чугунных — 1–4 мм/об. Скорость резания при развертывании 6–16м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше должна быть скорость резания при одинаковой подаче; при увеличении подачи скорость резания снижают.

Чтобы обеспечить высокое качество oбpаботки, сверление, зенкерование (или растачивание) и развертывание отверстий производят за одну установку заготовки на станке. Подача при развертывании стальных деталей равна 0,5–2 мм/об, чугунных — 1–4 мм/об. Скорость резания при развертывании 6–16м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше должна быть скорость резания при одинаковой подаче; при увеличении подачи скорость резания снижают.

Сверление, зенкование и развертывание — технические характеристики

Инструменты и приспособления для сверления. Режущим инструментом при сверлении является спиральное сверло (рисунок ниже) с коническим или цилиндрическим хвостовиком.

Спиральное сверло

1 — рабочая часть; 2 — лапка; 3 — хвостовик; 4 — шейка; 5 — канавка; 6 — режущая часть; 7 — ленточка; 8 — режущие кромки; 9 — поперечная кромка; 10 — задняя грань режущей кромки

Рабочая часть сверла 1 состоит из двух элементов: конической режущей части 6 и цилиндрической (не участвующей в резании). Последняя имеет винтовые канавки 5, по которым отходит стружка, и две узкие ленточки 7 вдоль канавок, уменьшающие трение сверла о стенки отверстия.

Последняя имеет винтовые канавки 5, по которым отходит стружка, и две узкие ленточки 7 вдоль канавок, уменьшающие трение сверла о стенки отверстия.

Режущая часть сверла 6 образуется двумя режущими кромками 8, соединяющимися между собой поперечной кромкой 9.

Как всякий конус, режущая часть 6 имеет угол при вершине. Существует определенная зависимость между величиной этого угла и твердостью обрабатываемого металла. Для стали и чугуна средней твердости выбирают сверла с углом при вершине 116-118°, для стальных поковок 125°, для латуни и бронзы 130-140°, для алюминия 140°. Обе режущие кромки 8 сверла затачивают под одинаковыми углами, иначе диаметр отверстия получался бы больше диаметра сверла. Для облегчения сверления грань, противоположную режущей кромке (заднюю грань), затачивают так, чтобы задний угол составлял примерно 6°. Правильность заточки сверла определяют шаблоном. Существенное значение для работы имеет и угол наклона винтовых канавок 5 на цилиндрической части сверла, равный 18-45° (при сверлении стали угол наклона канавки составляет 26-30°). Благодаря цилиндрической форме сверл их можно многократно затачивать и работать ими до полного износа режущей части, не нарушая начального диаметра сверла. Для крепления в патроне или конусе Морзе (конусная вставка в шпиндель станка) спиральное сверло снабжается хвостиком 3 цилиндрической или конической формы. В первом случае сверло имеет лапку 2, которая предохраняет его от прокручивания в крепежном приспособлении. Рабочая часть сверла 1 отделяется от хвостовика шейкой 4.

Благодаря цилиндрической форме сверл их можно многократно затачивать и работать ими до полного износа режущей части, не нарушая начального диаметра сверла. Для крепления в патроне или конусе Морзе (конусная вставка в шпиндель станка) спиральное сверло снабжается хвостиком 3 цилиндрической или конической формы. В первом случае сверло имеет лапку 2, которая предохраняет его от прокручивания в крепежном приспособлении. Рабочая часть сверла 1 отделяется от хвостовика шейкой 4.

Для сверления отверстий небольших диаметров применяют ручные сверлилки. Сверлилка состоит из корпуса, установленного в нем шпинделя и зубчатых колес, через которые шпиндель приводят во вращение посредством ручки. Усилие подачи создается давлением на нагрудник, расположенный в верхней части инструмента. Для стабильного положения сверлилки в процессе сверления в нижней ее части имеется рукоятка.

Для сверления отверстий в металлических конструкциях можно пользоваться трещоткой, состоящей из шпинделя с храповым колесом, храповика, патрона для крепления, сверла и винта с гайкой, заканчивающейся упором.

К ручному механизированному инструменту для производства сверлильных работ относится электродрель, состоящая из шпинделя с патроном для крепления сверла, электродвигателя, редуктора, выключателя с курковым приводом, токоведущего кабеля и штепсельного соединения. Электрическими дрелями сверлят отверстия диаметром от 2 до 23 мм. Масса дрели (1,5-10 кг) зависит от диаметров просверливаемых отверстий.

Вертикально-сверлильный станок

При большом объеме работ сверление выполняют на вертикально-сверлильном станке (рисунок выше), предназначенном для сверления отверстий диаметром до 50 мм. Шпинделю можно сообщать шесть скоростей — от 46 до 475 об/мин. Имеется ручная подача штурвалом. Стол легко перемещается в вертикальном направлении.

Для работы на станке сверла с цилиндрическим хвостовиком закрепляют в патроне (рисунок ниже, а), а сверло с коническим хвостовиком вставляют в конусное отверстие шпинделя станка. Если размер хвостовика не соответствует размеру отверстия в шпинделе, применяют переходные конусные втулки (рисунок ниже, б). Для смены сверло выбивают из шпинделя и переходных втулок клином, как показано на рисунке ниже, в.

Для смены сверло выбивают из шпинделя и переходных втулок клином, как показано на рисунке ниже, в.

Патроны и переходные втулки

а — патрон; б — переходные конусные втулки; в — выбивание сверла из шпинделя клином; 1 — сверло; 2 — шпиндель; 3 — отверстие для клина; 4 — клин

Сверление сквозных отверстий по кондукторам. Отверстия сверлят по разметке и по кондукторам. При заготовительных санитарно-технических работах по кондукторам сверлят отверстия в стальных фланцах и радиаторных пробках. Кондуктор — приспособление, которое позволяет просверлить отверстие без разметки. К нижней части кондуктора приварены две опорные полосы с отверстиями для крепления к столу сверлильного станка. К полосам приварен диск с центральным отверстием, в котором может свободно вращаться фланцевая пята. Пята имеет отверстие с резьбой для зажимного болта и скреплена заклепками с разметочным диском, в котором по окружности, на равном расстоянии друг от друга, расположены восемь впадин (что соответствует максимальному числу отверстий во фланце). Фланец зажимают поворотом ручки, центрируя его при помощи конуса. Кондуктор устанавливают на столе сверлильного станка так, чтобы центр сверла совпал с окружностью, по которой расположены центры отверстий во фланце. Фланец укладывают на подкладку, а диск стопорят защелкой.

Фланец зажимают поворотом ручки, центрируя его при помощи конуса. Кондуктор устанавливают на столе сверлильного станка так, чтобы центр сверла совпал с окружностью, по которой расположены центры отверстий во фланце. Фланец укладывают на подкладку, а диск стопорят защелкой.

При выборе сверла необходимо учитывать, что диаметр отверстия всегда превышает диаметр сверла. Это превышение равно 0,08 мм при диаметре сверла до 5 мм, 0,12 мм при диаметре сверла до 10 мм и 0,2 мм при диаметре сверла до 25 мм. Из-за неправильного или непрочного закрепления детали, неправильной заточки сверла, забивания канавки стружкой, недостаточного охлаждения сверла, неправильной скорости резания и подачи сверла происходит его поломка.

При неправильном подборе сверла, его неправильном креплении и неверных приемах работы возможны следующие виды брака: размер или глубина отверстия больше требуемых, отверстие косое или смещено относительно намеченного центра.

Зенкерование, зенкование и развертывание отверстий. Если к точности размеров отверстий и чистоте их поверхности предъявляются повышенные требования, отверстия дополнительно обрабатывают зенкерами и развертками.

Если к точности размеров отверстий и чистоте их поверхности предъявляются повышенные требования, отверстия дополнительно обрабатывают зенкерами и развертками.

Зенкеры и развертки

а — цельный зенкер; б — насадный цилиндрический зенкер; в — насадный конический зенкер в сборе; г — ручная развертка; д — машинная развертка

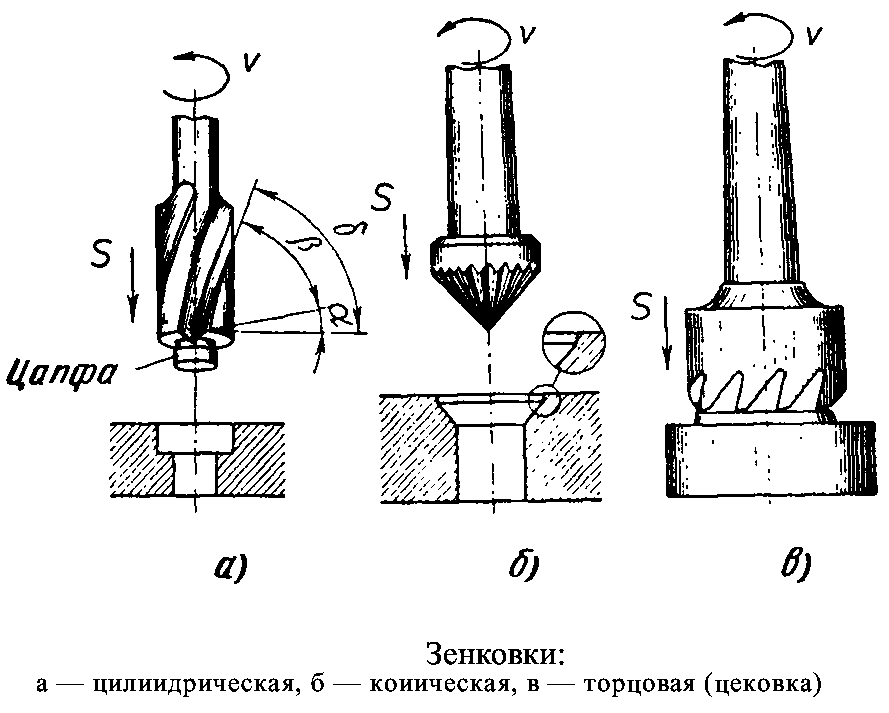

Зенкерование — это обработка отверстия, полученного при литье, ковке или штамповке, для придания ему цилиндрической формы, требуемого размера и получения чистой поверхности. Зенкерование — промежуточная операция при обработке отверстия под развертку. Зенкеры применяются также для обработки конусных и цилиндрических углублений с плоским дном.

Зенкер (рисунок выше, a-в) имеет большее число режущих кромок (три или четыре), чем спиральное сверло, что обеспечивает большую чистоту обработки отверстия.

Припуск под зенкерование для отверстий диаметром 15-35 мм составляет 1,0-1,5 мм.

Зенкование — это обработка выходной части отверстия (снятие заусенцев) для получения конических или цилиндрических углублений под потайные головки заклепок или винтов. Зенкование выполняют при помощи конической или цилиндрической зенковки на сверлильном станке.

Зенкование выполняют при помощи конической или цилиндрической зенковки на сверлильном станке.

Для получения отверстий с чистой поверхностью или для точной подгонки отверстия под шлйфованную деталь производят операцию, которая называется развертыванием. Развертывание можно выполнять вручную или на сверлильном станке при помощи разверток (рисунок выше, г, д). Ручные развертки приводятся во вращение ручным воротком. Развертки бывают цилиндрические и конические.

На рабочей части развертки имеется от 6 до 14 нарезанных зубьев, вдоль которых расположены канавки; они служат для образования режущих кромок и отвода снимаемой стружки. Нижняя конусная часть развертки снимает стружку, а верхняя — калибрующая — направляет развертку и окончательно калибрует отверстия. Конические развертки предназначены для развертывания конусных отверстий. Припуск на черновое развертывание составляет не более 0,2 мм, а на чистовое — не более 0,1 мм.

Для более чистой обработки и охлаждения инструмента при развертывании отверстия, просверленные в стали, смазывают минеральным маслом, в меди — эмульсией, в алюминии — скипидаром, а в латуни и бронзе отверстия развертывают без смазки.

Сверление и зенкерование отверстий для крепежа в аэрокосмической отрасли за один этап

10 июня 2021 г.

• В продуктах

Высокоточный инструмент обеспечивает жесткие допуски за одну операцию и значительно снижает затраты на отверстие в аэрокосмических приложениях.

Разработанная для зажима в стандартном гидравлическом патроне, модульная система HiPACS состоит из трех компонентов, которые можно быстро и легко собрать:

- Переходная втулка со встроенным высокоточным карманным седлом. В сочетании со стандартным гидравлическим патроном этот компонент обеспечивает сверхнадежный зажим и биение не более 3 мкм, что значительно увеличивает срок службы инструмента и качество отверстий.

- A Вставка для зенкерования из поликристаллического алмаза. Это устраняет необходимость в дорогостоящих нестандартных ступенчатых сверлах, снижает производственные затраты и соответствует отраслевым требованиям к точности.

- Две серии цельных твердосплавных сверл — как с алмазным покрытием, так и с наконечником из поликристаллического алмаза — подходят для всех комбинаций материалов, встречающихся в типичной аэрокосмической сборке. Кроме того, инструменты с прямым хвостовиком позволяют регулировать длину с шагом 10 мм.

Новую систему сверления и зенкерования HiPACS можно использовать на всех машинах, обычно используемых в аэрокосмической отрасли. В менее стабильных условиях, таких как концевые эффекторы роботов, твердосплавные сверла с алмазным покрытием обеспечивают превосходную стойкость инструмента и качество отверстий. Сверла с наконечником из поликристаллического алмаза, с другой стороны, превосходно работают в стабильных условиях, таких как портальные станки.

Благодаря стандартному интерфейсу HiPACS может использоваться на любом станке с ЧПУ и подходит для различных операций сверления и зенкерования.

www.kennametal.com

Майкл Тиррелл

Кеннаметал

Крепеж

Prodtex, специалист в области производственных процессов, оснастки и крепежа, представит свои последние инновации в области крепежа на конференции и выставке SAE Aerospace Manufacturing and Automated Fastening (AMAF) в Бремене с 4 по 6 октября.

6 лет назад

Новости

FSL Aerospace объявила о росте пятый год подряд. Специализированный поставщик крепежных изделий и креплений увеличил продажи и расширил свои возможности, чтобы удовлетворить потребности растущей аэрокосмической и оборонной промышленности.

5 лет назад

Новости

FSL Aerospace объявила о результатах своей первой ежегодной премии за эффективность работы поставщиков.

5 лет назад

Новости

С инвестициями в размере 10 миллионов фунтов стерлингов Wallwork Group строит современный центр горячего изостатического прессования (HIP) на своем предприятии в Бери, Северный Манчестер.

4 часа назад

Новости

Компания Boeing получила контракт на производство 18 самолетов CH-47F Block I Chinook для Южной Кореи и одного дополнительного самолета для Испании в рамках сделки на сумму до 79 долларов США. 3м.

3м.

7 часов назад

Новости

Национальный центр аддитивного производства, базирующийся в Центре производственных технологий (MTC), в партнерстве с компанией Additive Manufacturing UK снова организует Mastering AM, промышленную конференцию, ориентированную на пользователей в секторе аддитивного производства.

7 часов назад

Новости

Зенковка 90° со сверлом D1: 3,5 мм

Для полноценного использования sautershop.com мы рекомендуем активировать Javascript в вашем браузере.

НОВЫЙ. ИННОВАЦИОННЫЙ. ПРОФЕССИОНАЛЬНО.

ГОРЯЧАЯ ЛИНИЯ ДЛЯ ПРОФЕССИОНАЛЬНОЙ КОНСУЛЬТАЦИИ +49 (0) 8143 99129-0

MO. — Фр. 08:30 — 12:30 / 14:00 — 17:30 HRS

- Закрыть меню

title=»Зенкер 90° со сверлом D1: 3,5 мм WP-AS03504S 2″ itemprop=»image» />

title=»90° зенкер со сверлом D1: 3,5 мм WP-AS03504S 3″ itemprop=»image» />

Вид вблизи

с шестигранным валом 1/4″ (6,3 мм)

Д1: — 3,5 мм- |- D: 9,5 мм- |- L:- 54 мм

Количество:

1 шт. 2 шт.3 шт.4 шт.5 шт.6 шт.7 шт. .8 шт.9 шт.10 шт.11 шт.12 шт.13 шт.14 шт.15 шт.16 шт.17 шт.18 шт.19 шт.20 шт.21 шт.22 шт.23 шт.24 25 шт.26 шт.27 шт.28 шт.29 шт.30 шт.31 шт.32 шт.33 шт.34 шт.35 шт.36 шт.37 шт.38 шт.3940 шт.41 шт.42 шт.43 шт.44 шт.45 шт.46 шт.47 шт.48 шт.49 шт.50 шт.51 шт.52 шт.53 шт.54 шт.55 шт. 56 шт.57 шт.58 шт.59 шт.60 шт.61 шт.62 шт.63 шт.64 шт.65 шт.66 шт.67 шт.68 шт.69 шт.70 шт.71 шт.72 шт. 73 шт.74 шт.75 шт.76 шт.77 шт.78 шт.79 шт.80 шт.81 шт.82 шт.83 шт.84 шт.85 шт.86 шт.87 шт.88 шт.89 90 шт.91 шт.92 шт.93 шт.94 шт.95 шт.96 шт.97 шт.98 шт.99 шт.100 шт.101 шт.102 шт.103 шт.104 шт.105 шт. 106 шт.107 шт.108 шт.109 шт.110 шт.111 шт.112 шт.113 шт.114 шт.115 шт.116 шт.117 шт.118 шт.119120 шт.121 шт.122 шт.123 шт.124 шт.125 шт.126 шт.127 шт.128 шт.129 шт.130 шт.131 шт.132 шт.133 шт.134 шт.135 шт. 136 шт.137 шт.138 шт.139 шт.140 шт.141 шт.142 шт.143 шт.144 шт.145 шт.146 шт.147 шт.148 шт.149 шт.150 шт.151 шт.152 шт. 153 шт.154 шт.155 шт.156 шт.157 шт.158 шт.159 шт.160 шт.161 шт.

2 шт.3 шт.4 шт.5 шт.6 шт.7 шт. .8 шт.9 шт.10 шт.11 шт.12 шт.13 шт.14 шт.15 шт.16 шт.17 шт.18 шт.19 шт.20 шт.21 шт.22 шт.23 шт.24 25 шт.26 шт.27 шт.28 шт.29 шт.30 шт.31 шт.32 шт.33 шт.34 шт.35 шт.36 шт.37 шт.38 шт.3940 шт.41 шт.42 шт.43 шт.44 шт.45 шт.46 шт.47 шт.48 шт.49 шт.50 шт.51 шт.52 шт.53 шт.54 шт.55 шт. 56 шт.57 шт.58 шт.59 шт.60 шт.61 шт.62 шт.63 шт.64 шт.65 шт.66 шт.67 шт.68 шт.69 шт.70 шт.71 шт.72 шт. 73 шт.74 шт.75 шт.76 шт.77 шт.78 шт.79 шт.80 шт.81 шт.82 шт.83 шт.84 шт.85 шт.86 шт.87 шт.88 шт.89 90 шт.91 шт.92 шт.93 шт.94 шт.95 шт.96 шт.97 шт.98 шт.99 шт.100 шт.101 шт.102 шт.103 шт.104 шт.105 шт. 106 шт.107 шт.108 шт.109 шт.110 шт.111 шт.112 шт.113 шт.114 шт.115 шт.116 шт.117 шт.118 шт.119120 шт.121 шт.122 шт.123 шт.124 шт.125 шт.126 шт.127 шт.128 шт.129 шт.130 шт.131 шт.132 шт.133 шт.134 шт.135 шт. 136 шт.137 шт.138 шт.139 шт.140 шт.141 шт.142 шт.143 шт.144 шт.145 шт.146 шт.147 шт.148 шт.149 шт.150 шт.151 шт.152 шт. 153 шт.154 шт.155 шт.156 шт.157 шт.158 шт.159 шт.160 шт.161 шт. 162 шт.163 шт.164 шт.165 шт.166 шт.167 шт.168 шт.169 170 шт.171 шт.172 шт.173 шт.174 шт.175 шт.176 шт.177 шт.178 шт.179 шт.180 шт.181 шт.182 шт.183 шт.184 шт.185 шт. 186 шт.187 шт.188 шт.189190 шт.191 шт.192 шт.193 шт.194 шт.195 шт.196 шт.197 шт.198 шт.199 шт.200 шт.201 шт.202 шт.203 шт.204 шт.205 шт. 206 шт.207 шт.208 шт.209 шт.210 шт.211 шт.212 шт.213 шт.214 шт.215 шт.216 шт.217 шт.218 шт.219 шт.220 шт.221 шт.222 шт. 223 шт.224 шт.225 шт.226 шт.227 шт.228 шт.229 шт.230 шт.231 шт.232 шт.233 шт.234 шт.235 шт.236 шт.237 шт.238 шт.239 240 шт.241 шт.242 шт.243 шт.244 шт.245 шт.246 шт.247 шт.248 шт.249 шт.250 шт.251 шт.252 шт.253 шт.254 шт.255 шт. 256 шт. 257 шт. 258 шт. 259260 шт.261 шт.262 шт.263 шт.264 шт.265 шт.266 шт.267 шт.268 шт.269 шт.270 шт.271 шт.272 шт.273 шт.274 шт.275 шт. 276 шт.277 шт.278 шт.279 шт.280 шт.281 шт.282 шт.283 шт.284 шт.285 шт.286 шт.287 шт.288 шт.289 шт.290 шт.291 шт.292 шт. 293 шт.294 шт.295 шт.296 шт.297 шт.298 шт.299 шт.300 шт.301 шт.302 шт.303 шт.304 шт.305 шт.

162 шт.163 шт.164 шт.165 шт.166 шт.167 шт.168 шт.169 170 шт.171 шт.172 шт.173 шт.174 шт.175 шт.176 шт.177 шт.178 шт.179 шт.180 шт.181 шт.182 шт.183 шт.184 шт.185 шт. 186 шт.187 шт.188 шт.189190 шт.191 шт.192 шт.193 шт.194 шт.195 шт.196 шт.197 шт.198 шт.199 шт.200 шт.201 шт.202 шт.203 шт.204 шт.205 шт. 206 шт.207 шт.208 шт.209 шт.210 шт.211 шт.212 шт.213 шт.214 шт.215 шт.216 шт.217 шт.218 шт.219 шт.220 шт.221 шт.222 шт. 223 шт.224 шт.225 шт.226 шт.227 шт.228 шт.229 шт.230 шт.231 шт.232 шт.233 шт.234 шт.235 шт.236 шт.237 шт.238 шт.239 240 шт.241 шт.242 шт.243 шт.244 шт.245 шт.246 шт.247 шт.248 шт.249 шт.250 шт.251 шт.252 шт.253 шт.254 шт.255 шт. 256 шт. 257 шт. 258 шт. 259260 шт.261 шт.262 шт.263 шт.264 шт.265 шт.266 шт.267 шт.268 шт.269 шт.270 шт.271 шт.272 шт.273 шт.274 шт.275 шт. 276 шт.277 шт.278 шт.279 шт.280 шт.281 шт.282 шт.283 шт.284 шт.285 шт.286 шт.287 шт.288 шт.289 шт.290 шт.291 шт.292 шт. 293 шт.294 шт.295 шт.296 шт.297 шт.298 шт.299 шт.300 шт.301 шт.302 шт.303 шт.304 шт.305 шт. 306 шт.307 шт.308 шт.309 310 шт.311 шт.312 шт.313 шт.314 шт.315 шт.316 шт.317 шт.318 шт.319 шт.320 шт.321 шт.322 шт.323 шт.324 шт.325 шт. 326 шт.327 шт.328 шт.329330 шт.331 шт.332 шт.333 шт.334 шт.335 шт.336 шт.337 шт.338 шт.339 шт.340 шт.341 шт.342 шт.343 шт.344 шт.345 шт. 346 шт.347 шт.348 шт.349 шт.350 шт.351 шт.352 шт.353 шт.354 шт.355 шт.356 шт.357 шт.358 шт.359 шт.360 шт.361 шт.362 шт. 363 шт.364 шт.365 шт.366 шт.367 шт.368 шт.369 шт.370 шт.371 шт.372 шт.373 шт.374 шт.375 шт.376 шт.377 шт.378 шт.379 380 шт.381 шт.382 шт.383 шт.384 шт.385 шт.386 шт.387 шт.388 шт.389 шт.390 шт.391 шт.392 шт.393 шт.394 шт.395 шт.396 шт.397 шт.398 шт.399 шт.400 шт.401 шт.402 шт.403 шт.404 шт.405 шт.406 шт.407 шт.408 шт 409 шт.410 шт.411 шт.412 шт.413 шт.414 шт.415 шт.416 шт.417 шт.418 шт.419 шт.420 шт.421 шт.422 шт.423 шт.424 шт.425 426 шт.427 шт.428 шт.429 шт.430 шт.431 шт.432 шт.433 шт.434 шт.435 шт.436 шт.437 шт.438 шт.439 шт.440 шт.441 шт. 442 шт.443 шт.444 шт.445 шт.446 шт.447 шт.448 шт.449 шт.450 шт.

306 шт.307 шт.308 шт.309 310 шт.311 шт.312 шт.313 шт.314 шт.315 шт.316 шт.317 шт.318 шт.319 шт.320 шт.321 шт.322 шт.323 шт.324 шт.325 шт. 326 шт.327 шт.328 шт.329330 шт.331 шт.332 шт.333 шт.334 шт.335 шт.336 шт.337 шт.338 шт.339 шт.340 шт.341 шт.342 шт.343 шт.344 шт.345 шт. 346 шт.347 шт.348 шт.349 шт.350 шт.351 шт.352 шт.353 шт.354 шт.355 шт.356 шт.357 шт.358 шт.359 шт.360 шт.361 шт.362 шт. 363 шт.364 шт.365 шт.366 шт.367 шт.368 шт.369 шт.370 шт.371 шт.372 шт.373 шт.374 шт.375 шт.376 шт.377 шт.378 шт.379 380 шт.381 шт.382 шт.383 шт.384 шт.385 шт.386 шт.387 шт.388 шт.389 шт.390 шт.391 шт.392 шт.393 шт.394 шт.395 шт.396 шт.397 шт.398 шт.399 шт.400 шт.401 шт.402 шт.403 шт.404 шт.405 шт.406 шт.407 шт.408 шт 409 шт.410 шт.411 шт.412 шт.413 шт.414 шт.415 шт.416 шт.417 шт.418 шт.419 шт.420 шт.421 шт.422 шт.423 шт.424 шт.425 426 шт.427 шт.428 шт.429 шт.430 шт.431 шт.432 шт.433 шт.434 шт.435 шт.436 шт.437 шт.438 шт.439 шт.440 шт.441 шт. 442 шт.443 шт.444 шт.445 шт.446 шт.447 шт.448 шт.449 шт.450 шт.