Своими руками сделать сверлильный станок: Сверлильный станок своими руками 1500 фото, чертежи, инструкции

Содержание

Самодельный мини сверлильный настольный станок

В радиолюбительской практике часто приходится изготавливать печатные платы, в которых необходимо сверлить много отверстий диаметром 0,5-3,0 мм, которые ручной, дрелью или на большом сверлильном станке просверлить невозможно.

Поэтому для сверления печатных плат многие радиолюбители изготавливают самодельные настольные или ручные мини сверлильные станки. Предлагаю Вашему вниманию разработанную и сделанную своими руками конструкцию настольного сверлильного станка, изготовленную из подручных деталей.

Конструкция

Основой станины мини сверлильного станка послужила стойка для проведения линейных измерений цифровым индикатором с небольшой доработкой. Был демонтирован предметный столик с регулировочными винтами и удалена часть подвижной штанги крепления стрелочного индикатора на длину прорези.

В основании стойки просверлено два отверстия для крепления столика и в них нарезана резьба М4. В самой штанге по центру симметрии с отступом от края отреза на 15 мм просверлено отверстие диаметром 10 мм под направляющий болт.

После подготовки основания можно приступать к изготовлению деталей. Столик сделан с дюралюминия и имеет размеры 100×120 мм толщиной 15 мм. Его можно сделать практически из любого материала, алюминия, железа, стеклотекстолита, ДСП, твердой породы дерева. Размер столика выбрать по своему усмотрению. Крепится столик к основанию мини сверлильного станка двумя винтами М4 с потайными головками.

Следующая деталь мини сверлильного станка это подвижная пластина, в которой закреплен двигатель. Пластина сделана из дюралюминия размером 50 мм на 130 мм, толщиной 15 мм. Толщина не критична, может быть от 5 мм и толще. Узкие торцы пластины для эстетики закруглены радиусом 25 мм. На расстоянии 80 мм в пластине сделаны два больших отверстия. Одно для скольжения по стойке во время сверления диаметром 30мм, а второе для закрепления двигателя диаметром 36 мм. Между большими отверстиями по линии, проходящей по их центрам, просверлено еще одно отверстие, в котором нарезана резьба М10. Центр этого резьбового отверстия, когда пластина надета на стойку, должен совпадать с отверстием, высверленным в штанге.

Закрепить двигатель в пластине можно было, просто зажав его с двух сторон винтами, в высверленные резьбовые отверстия, но мне захотелось сделать лучше. В пластине сделал прорезь и закрепляется двигатель обжатием пластиной с помощью винта М5. Благодаря такому решению двигатель легко извлекается из пластины и сверлильный мини станок превращается в миниатюрную ручную дрель, что иногда бывает необходимо. Если потребность в мини ручной дрели бывает частой, то можно установить винт с барашком.

Следующая деталь, это ручка-рычаг, благодаря которой обеспечивается ход сверла во время сверления, который составляет около 7 мм. Ручка-рычаг представляет собой пластину из дюралюминия толщиной 5 мм и габаритным размером 50×120 мм. В ней сделано одно овальное большое отверстие, размером, обеспечивающим проход двигателя мини сверлильного станка без касаний и возможности смотреть в точку входа сверла в деталь при сверлении для прицеливания.

Еще потребуется болт длиной 60 мм с резьбой на конце длиной, равной толщине пластины мини сверлильного станка, конус Морзе а1 для насадки патрона на вал двигателя и пружина достаточной жесткости, для возврата пластины с двигателем в исходное состояние.

Сборка

Осталось собрать детали вместе и мини сверлильный станок будет готов к работе. Болт продевается сначала через отверстие 10 мм ручки-рычага, далее вставляется в штангу. Одевается пружина и болт закручивается в подвижную пластину. Места трения деталей мини сверлильного станка желательно перед сборкой покрыть тонким слоем любой густой смазкой, в крайнем случае, можно обойтись и обыкновенным машинным маслом.

Собранный узел устанавливается на цилиндрическую стойку сверлильного мини станка, и штанга фиксируется штатным зажимом. Осталось установить двигатель, отрегулировать высоту и можно приступать к сверлению. Достаточно с небольшим усилием нажать на рычаг-ручку и сверло пойдет вниз.

Если усилие пружины будет недостаточно для поднятия подвижной части мини станка вверх, то нужно ее немного растянуть или заменить более жесткой.

Детали

Электродвигатель я использовал ДПМ-35Н1 на напряжение питания постоянного тока 27 В. Для электропитания двигателя сделал простейший блок питания, представляющий собой понижающий трансформатор, диодный мост и электролитический конденсатор. Можно использовать практически любой электродвигатель постоянного или переменного тока, но желательно с ротором, установленным на подшипниках качения (шариковыми). Чем частота оборотов вала двигателя будет выше, тем качественнее будут получаться отверстия и быстрее идти работа.

Можно использовать практически любой электродвигатель постоянного или переменного тока, но желательно с ротором, установленным на подшипниках качения (шариковыми). Чем частота оборотов вала двигателя будет выше, тем качественнее будут получаться отверстия и быстрее идти работа.

Работа

Если интересно, посмотрите короткий видео ролик, демонстрирующий мини сверлильный станок в работе.

О сверлах для сверления печатных плат

Как правило, настольные мини сверлильные станки применяются для сверления печатных плат для радио конструкций. Основой для печатных плат служит фольгированный стеклотекстолит, который из-за наличия в материале стекла очень быстро тупит режущие кромки сверла. После сотни просверленных отверстий в стеклотекстолите сверло приходит в негодность. Заправить сверло диаметром 0,7 мм качественно в домашних условиях практически невозможно. Есть твердосплавные сверла, специально предназначенные для сверления стеклотекстолита. Они выпускаются разных диаметром от 0,5 мм до 2,0 мм и все имеют хвостовик диаметром 2 мм.

Одним твердосплавным сверлом без заправки режущих кромок можно просверлить десятки тысяч отверстий. Один недостаток у такого сверла, оно очень хрупкое и легко ломается, если приложить боковое усилие. Если твердосплавное сверло зажать в ручной дрели, то при первом же касании к поверхности детали сверло сломается. В мини сверлильном станке я одним сверлом уже сверлю много лет, и оно до сих пор сверлит, как новое.

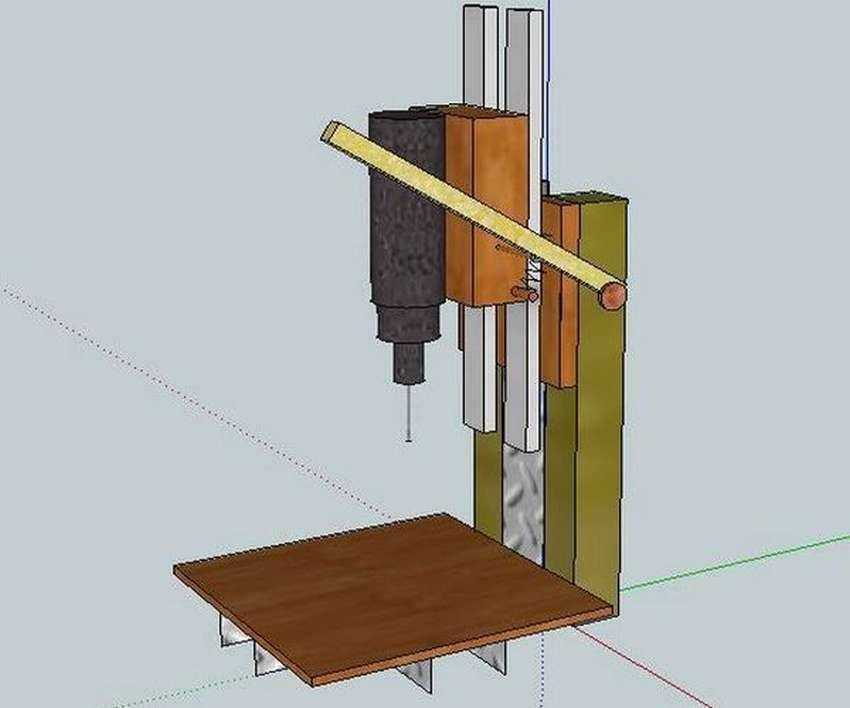

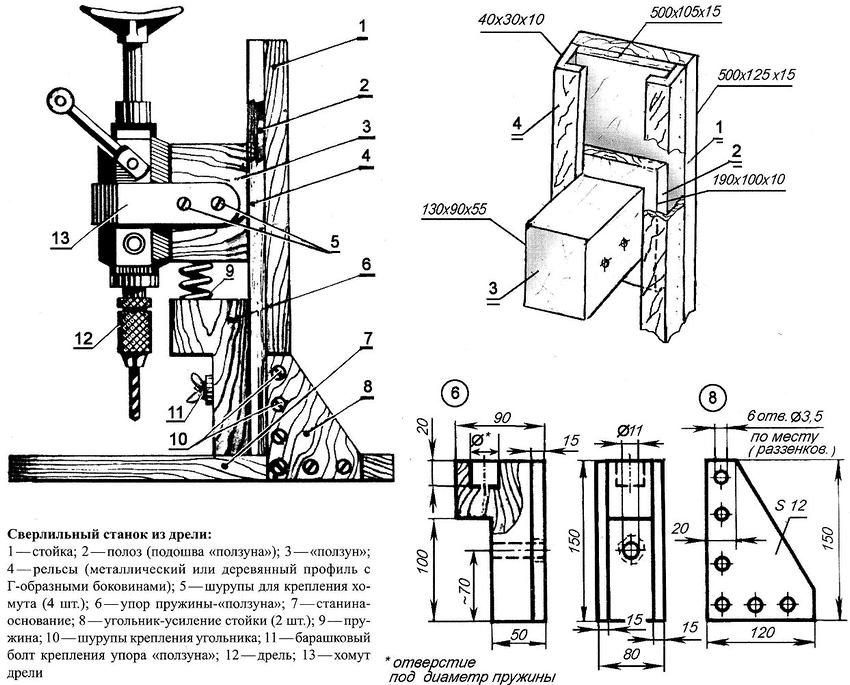

Сверлильный станок своими руками (17 фото)

Самодельный сверлильный станок из дрели своими руками: фото и описание конструкции станка.

Привет всем! Как известно, в гараже, две основные проблемы: ровно отрезать и ровно просверлить. Начать решил с просверлить.

Полноценный сверлильный станок рассматривался, но стоит он не мало и весит много. Мне же хотелось относительной мобильности — взял и перенёс если надо. При этом люфтов быть вообще не должно никаких.

Дрель под это дело купил по случаю несколько лет назад, старая но рабочая ИЭ-1035. Пока делал стойку для неё поработал ей с рук — понравилось, мощная. Но тяжёлая… В общем для основания взял швеллер 160 из чермета, подрезал по длине и свозил токарям фрезернуть чтобы поверхность была ровная.

Пока делал стойку для неё поработал ей с рук — понравилось, мощная. Но тяжёлая… В общем для основания взял швеллер 160 из чермета, подрезал по длине и свозил токарям фрезернуть чтобы поверхность была ровная.

фрезерованный кусок швеллера

Направляющую решил делать из штока амортизатора — частое решение, но есть свои минусы — длина хода сверла ограничена длиной этого самого штока. Зато без люфтов. Но чтобы без люфтов — длина каретки должна быть побольше и втулок я взял аж три штуки — из двух стоек. Шток взял от стойки Калина-2 (он по длине больше), дополнительную втулку от каябы. Диаметр штока конечно одинаковый был у обеих стоек.

Вскрытая стойка от калины.

Вскрытая каяба

Кстати что обидно — обе стойки вышли из строя из-за брака, а не из-за износа. В калиновской сорвало нижнее упорное кольцо приваренное к штоку. В каябовской — нижнее уплотнение сорвало и сложило (в итоге стойка работала только на сжатие). Из отрезков корпусов собрал каретку и сварил одно целое.

Из отрезков корпусов собрал каретку и сварил одно целое.

Детали каретки

Каретка сварена

Чтобы было ясно вот схемка будущего устройства

схема установки

К этому моменту мне уже стало очевидно, что я «слегка» выхожу за рамки «лёгкой и надёжной» стойки для дрели. Становится понятно, что будет или лёгкая или надёжная. Как говорил Борис-бритва: вес — это надёжность. Также стало ясно что за пару вечеров под пиво в гараже сделать это не получится. Но сверлить ровно — хочется, поэтому я продолжил наращивать вес.

Вал привода в сборе с шестерней взял от кпп ИЖевской. Рейку согнул (точнее разогнул) из венца маховика жигулёвского. Уголки и профильные трубы — в ассортименте. Отдельно поджал подшипниками всю каретку от проворачивания вокруг оси штока

каретка поджата подшипниками

Потом был радостный момент — первое сверление, новым острым сверлом на 8мм (сломал я это сверло двумя днями позже при доведении установки). К этому моменту установка выглядела вот так:

К этому моменту установка выглядела вот так:

Выглядит страшновато, но уже сверлит.

А также выяснилось, что под нагрузкой что-то прогибается. Я не сразу понял что именно, начал искать — думал труба 50Х50, но оказалось — тот самый калиновский шток прогибается по центру. Честно скажу — желание заканчивать проект немного сразу поубавилось, настроение упало. Резал, пилил, варил — и всё напрасно? Но спокойно перекурив, решил ради интереса проверить под какой же все-таки нагрузкой он прогибается? Выяснил я интересные для меня вещи.

Во-первых: при моей массе в 100 кг (поесть люблю, желательно на ночь) в стену дрелью я давлю около 35 кг, в пол давлю 55 кг. И 55 кг в пол обычно хватает чтобы просверлить всё необходимое. Так вот — станочек мой давит на сверло больше 100 кг. 100 кг на сверло! Если при таком давлении сверлится плохо, то проблема уже явно в заточке сверла. Во-вторых, немного поэкспериментировав (с третьего раза без ошибки напечатал) выяснил, что прогибается шток начинает после 70 кг. И хочу сказать что такое усилие на сверле достигается без особых усилий на штурвале, а теперь, когда я уже часто сверлю, могу сказать что такие усилия вообще не нужны, а это значит что и прогибов по факту никаких при работе нет.

И хочу сказать что такое усилие на сверле достигается без особых усилий на штурвале, а теперь, когда я уже часто сверлю, могу сказать что такие усилия вообще не нужны, а это значит что и прогибов по факту никаких при работе нет.

Отдельно скажу про возвратную пружину. Сначала вообще не хотел её делать, но оказалось без неё работать не комфортно. Пружину взял от багажника десятки, укоротил её немного. Работает она внутри трубы, приводной трос и ролики — от стеклоподъёмника жигулей

видно трос и ролики возвратного механизма

Для удобства сделал ограничитель хода в виде струбцинки — подвёл сверло к заготовке, зафиксировал и сверлишь, чтобы рабочий ход всегда был около четверти оборота.

Ну конечно сделал штурвал, для ступицы использовал часть корзины сцепления от того-же ИЖа — она по шлицам к валу подходит. Шары с резьбой не нашёл в магазинах, использовал рукоятки кпп от Оки, на разборе на меня косо посмотрели, но продали (100 руб за 3 шт)

По итогу получился вот такой, самодельный сверлильный станок из дрели своими руками.

Что могу сказать — про дрель я почти забыл, сверлю только на стойке. Очень удобный и нужный для работы инструмент. Мобильность некоторая есть, но тяжеловат конечно, зато сверлит точно. Увод сверла по моим замерам — около 0,2 мм на 50 мм хода сверла, что для бытовых нужд считаю приемлемым. Работать без сверлильных тисков — полный отстой! К тому же опасно, маленькие заготовки вырывает из рук и даже из плоскогубцев, поэтому изготовление тисков в списке главных задач.

Поделитесь этой идеей в соц. сетях

Буровая установка — производство Deep Rock

Как видно на Южном

Фермерская выставка в среду, 3 февраля -го — в пятницу, 5 -го

в Роли, Северная Каролина.

Hydra-Drill Загрузка

HD55-505-77-707 Инструкция по сборке БК

HD55-505-77-707 Инструкция по сборке FT

Инструкции по сборке Hydra-Drill 1

Инструкции по сборке Hydra-Drill 2

Инструкции по сборке Hydra-Drill 3

Инструкции по сборке Hydra-Drill 4

М50ФТБК

DeepRock Гидра-дрель

для Самостоятельные приложения

Пожизненный запас бесплатной воды

Зачем бурить скважину?

Большая часть пресных подземных вод в мире находится в верхних

200 футов, а средняя глубина всех грунтовых вод в США составляет менее 100 футов.

ноги! Вы можете пробурить собственную скважину и получить доступ ко всем источникам воды, какие только сможете

необходимость.

Многие горожане сейчас бурят дома скважины на воду как отличную альтернативу

на химическую дегустацию муниципальной воды. Качество колодезной воды просто непревзойденное.

В условиях стремительного роста цен на воду в городе бурение скважин представляет собой экономичную альтернативу.

В большинстве районов вам больше не нужно беспокоиться об ограничении воды в городе в разы

засухи — когда вам больше всего нужна вода. Имея собственный колодец, вы уверены в

обильный запас воды для использования в вашем доме или саду.

Во многих районах страны домашняя скважина с водой нередко стоит 8000 долларов.

или выше, если бурит коммерческий бурильщик. Благодаря Hydra-Drill есть

простой и экономичный способ пробурить скважину на воду. Большинство наших клиентов имели

Большинство наших клиентов имели

отсутствие опыта бурения скважин до покупки Hydra-Drill. Кроме того,

Hydra-Drill небольшой и портативный, и его можно использовать в больших коммерческих помещениях.

буровым установкам было бы трудно добраться, не нанеся ущерба вашему ландшафту.

Hydra-Drill окупает себя!

Даже с сегодняшними высокими тарифами на электроэнергию вы можете прокачать примерно

1000 галлонов из вашей скважины всего за 10 центов. Кроме того, Hydra-Drill

может выкопать несколько колодцев и сэкономить деньги для вас, вашей семьи и соседей. Это не

потребуется много времени, чтобы заплатить за Hydra-Drill деньги, которые вы можете сэкономить на счете за воду.

Когда вы покупаете напрямую у Deeprock, вы получаете все персональное внимание, обслуживание

и советы, которые вы хотите — абсолютно бесплатно. Покупая напрямую, вы экономите 30% и более

Покупая напрямую, вы экономите 30% и более

чем то, что вы заплатили бы, если бы мы продавали Hydra-Drill через магазины или дилеров. Когда

вы заказываете Hydra-Drill, можете быть уверены, что имеете дело с людьми, которые

верят в ведение бизнеса со всеми, как если бы они были их соседями по родному городу.

С 1962 года мы помогаем людям из всех 50 штатов и всего мира получить

воду, в которой они нуждались, по минимально возможной цене. В DeepRock мы всегда готовы

чтобы помочь вам с вашими вопросами и потребностями в бурении.

Не стесняйтесь писать, отправлять по электронной почте или

позвоните нам по бесплатному телефону с вашими вопросами! 1-855-457-4469

Агустин Пино (слева), торговый представитель DeepRock в Эквадоре, с HD2001

В буровых установках DeepRock Hydra-Drill используются только качественные компоненты, такие как этот двигатель Honda и

усиленный вертлюг на модели HD77.

Прочный буровой насос Hydra-Drill

входит в стоимость вашего пакета

Основные этапы бурения скважины — Drillyouownwell.com

Стандартный метод, предложенный на этом сайте для самостоятельного бурения скважин

Прежде чем мы пойдем дальше, важно понять стандартный метод бурения или промывки скважины (иногда называемой буровой скважиной), который я предлагаю вам использовать. Есть несколько вариантов или «улучшений» этой техники, но сначала, пожалуйста, просто поймите и попробуйте этот простой метод промывки.

Первый шаг — просверлить отверстие. Сделайте это, пропуская воду по 2-дюймовому куску ПВХ, пока вы медленно вращаете ПВХ вперед и назад, опуская его в землю. 2-дюймовая труба из ПВХ является бурильной трубой. У него в нижней части прорезаны зубья. Нижний конец — сверло. Зубья, врезанные в конец ПВХ, будут выкапывать грязь, глину или песок, а затем вода вынесет стружку наверх. Убедитесь, что вы понимаете рисунок ниже, прежде чем двигаться дальше.

2-дюймовая труба из ПВХ является бурильной трубой. У него в нижней части прорезаны зубья. Нижний конец — сверло. Зубья, врезанные в конец ПВХ, будут выкапывать грязь, глину или песок, а затем вода вынесет стружку наверх. Убедитесь, что вы понимаете рисунок ниже, прежде чем двигаться дальше.

После того, как вы пробурили скважину, вам нужно вставить скважинный фильтр. Вы не можете просто вытащить бурильную трубу, а затем вставить скважинную фильтрующую трубу, потому что большую часть времени песок будет оседать на дне скважины. Если вы не очень быстры, вы не сможете вставить фильтрующую трубу на всю длину. Используя бурильную трубу большего диаметра, чем ваша фильтрующая труба, вы можете вставить фильтрующую трубу до того, как вынете бурильную трубу. Итак, следующий шаг – установка экрана скважины…

ПРЕЖДЕ ЧЕМ НАЧАТЬ ДАЛЬШЕ, ВЫ ДОЛЖНЫ ПОНЯТЬ, ЧТО ТАКОЕ СКВАЖИННЫЙ ФИЛЬТР: Колодезный фильтр представляет собой кусок трубы с множеством щелей, размер которых позволяет воде проникать внутрь, а песку — нет. Щели тоньше, чем кусок песка. Под кучей щелей я подразумеваю сотни. В данном случае мы будем использовать колодезный экран из ПВХ. Большинство из них три или четыре фута в длину. Вы просто приклеиваете их к отрезку ПВХ и кладете конец с прорезями внизу. Скажем, ваша скважина имеет глубину 29 футов, а экран скважины имеет диаметр 1,25 дюйма и длину 4 фута. Ваша труба экрана скважины будет состоять из четырех футов трубы с прорезями на дне, прикрепленной к 25 футам трубы из ПВХ диаметром 1,25 дюйма.

Щели тоньше, чем кусок песка. Под кучей щелей я подразумеваю сотни. В данном случае мы будем использовать колодезный экран из ПВХ. Большинство из них три или четыре фута в длину. Вы просто приклеиваете их к отрезку ПВХ и кладете конец с прорезями внизу. Скажем, ваша скважина имеет глубину 29 футов, а экран скважины имеет диаметр 1,25 дюйма и длину 4 фута. Ваша труба экрана скважины будет состоять из четырех футов трубы с прорезями на дне, прикрепленной к 25 футам трубы из ПВХ диаметром 1,25 дюйма.

Экран колодца

Поддерживайте подачу воды пока вы выполняете следующие шаги. Это удержит вашу бурильную трубу в отверстии свободно. Пока циркулирующая вода удерживает трубу незакрепленной:

- Соберите трубу с фильтром для колодца, приклеив фильтр для колодца диаметром 1,25 дюйма к трубе из ПВХ диаметром 1,25 дюйма. Общая длина должна равняться глубине вашего отверстия.

- Перекройте воду и отсоедините подачу воды от верхней части бурильной трубы.

- Вставьте 1,25-дюймовую фильтрующую трубу в 2,00-дюймовую бурильную трубу и вставьте ее до дна скважины.

- Потяните 2,00-дюймовую бурильную трубу вверх и из-под земли, стараясь не тянуть вместе с ней 1,25-дюймовую фильтрующую трубу.

В этом случае вам останется только 1,25-дюймовая фильтрующая труба в земле. Это твой колодец. У вас есть немного больше работы, но вы можете прикрепить к нему обратный клапан и насос на этом этапе и получить работающую скважину.

Далее пробная прокачка скважины. После того, как вы довольны работой скважины и уверены, что не будете тянуть трубу и заново бурить, необходимо герметизировать верхушку скважины. Это предотвращает попадание поверхностных загрязняющих веществ в грунтовые воды. Для этого залейте цементом или бентонитом стенки скважины в «кольцевое пространство» вокруг бурильной трубы. Прежде чем сделать это, убедитесь, что песок на дне колодца обрушился вокруг экрана колодца. Если это не так или если вы не уверены, насыпьте немного песка, пока не окажетесь в пределах 10 футов от вершины, а затем заполните его цементом. Большинство людей имеют в виду бетон, когда говорят о цементе. Закончите скважину, заливая влажный цемент или бентонит в кольцевое пространство так, чтобы верхние 10 футов были заполнены.

Большинство людей имеют в виду бетон, когда говорят о цементе. Закончите скважину, заливая влажный цемент или бентонит в кольцевое пространство так, чтобы верхние 10 футов были заполнены.

Примечание: когда я говорю «цемент», я имею в виду цемент, а не бетон. Бетон – это цемент, смешанный с заполнителем, таким как песок или гравий. Обладает большей прочностью на сжатие. Например, тротуары, подъездные пути, улицы и здания обычно делаются из бетона, смеси цемента и заполнителя. Они никогда не делаются только из цемента. Шлам, полученный путем смешивания цемента и воды, отлично подходит для заполнения небольших щелей в скважине, и это именно то, что нам нужно, чтобы не допустить попадание грунтовых вод в наш колодец. Для герметизации колодца используйте цемент. Смешайте цемент и воду, пока он не будет тщательно перемешан и не приобретет консистенцию молочного коктейля, и вылейте его в отверстие. Залейте его в кольцевое пространство между трубой экрана скважины и грунтом. Затем оставьте его в покое на несколько дней, чтобы он вылечился.