Технические характеристики 16а20ф3: Токарный станок 16А20Ф3 c ЧПУ NC210 (реновация) — цена, отзывы, характеристики с фото, инструкция, видео

Содержание

Капитальный ремонт токарного станка с ЧПУ 16А20Ф3

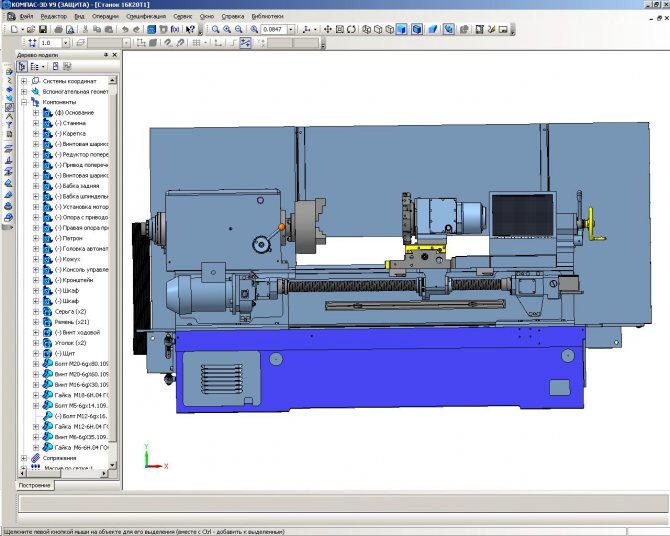

Токарный станок с ЧПУ 16А20Ф3 предназначен для токарной обработки деталей типа тел вращения в замкнутом полуавтоматическом цикле. Станок предназначен для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении.

Станок оснащается системой ЧПУ NC-201M (Балт-Систем). Обеспечивает движение формообразования (число одновременно управляемых координат равно двум), изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе. Станки 16А20Ф3 могут комплектоваться съемными инструментальными головками с 6, 8 и 12 позиционными резцедержателями с горизонтальной осью поворота.

Высокопрочная станина, выполненная литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки.

Привод главного движения, включающий главный двигатель 11кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм. Высокоточный шпиндель с отверстием 55мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала, зона обработки может быть оснащена как линейной накладкой, так и револьверной головкой. Надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z. Станок оснащается системами ЧПУ и электроприводами, как отечественного производства, так и производства зарубежных фирм.

Привод главного движения, включающий главный двигатель 11кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм. Высокоточный шпиндель с отверстием 55мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала, зона обработки может быть оснащена как линейной накладкой, так и револьверной головкой. Надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z. Станок оснащается системами ЧПУ и электроприводами, как отечественного производства, так и производства зарубежных фирм.

|

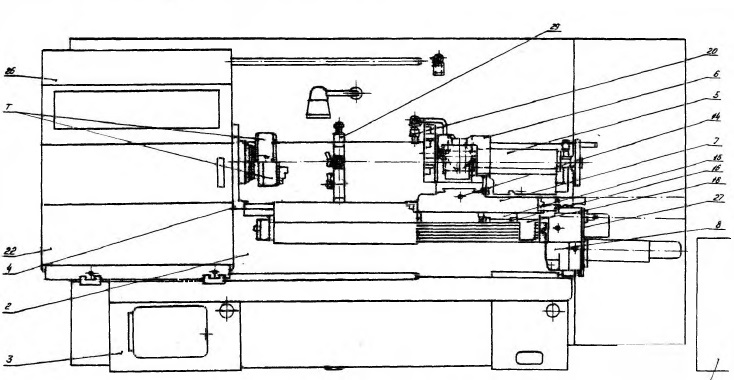

Общий вид станка

|

Общий вид станка

|

Вид с торца

|

|---|

|

Автоматическая 8-и позиционная головка

|

Электроавтоматика

|

Электроавтоматика

|

|---|

|

Станок до ремонта

|

Станок до ремонта

|

Станок до ремонта

|

|---|

| Технические характеристики станка 16А20Ф3 | Параметры |

|---|---|

| Наибольший диаметр, изделия, устанавливаемого над станиной, мм | 500 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 320 |

| Наибольший диаметр, обрабатываемого изделия над суппортом, мм | 200 |

| Наибольшая длинна, устанавливаемого изделия в центрах, мм | 1000 |

| Наибольшая длина, обрабатываемого изделия при 8-ми позиционной головке, мм | 750 |

| Диаметр отверстия в шпинделе, мм | 55 |

| Наибольший ход суппорта, поперечный, мм | 210 |

| Наибольший ход суппорта, продольный, мм | 905 |

| Максимальная скорость быстрых перемещений, продольных, мм/мин | 15000 +-6% |

| Максимальная скорость быстрых перемещений, поперечных, мм/мин | 7500 +-6% |

| Пределы частот вращения шпинделя, об/мин | 20. ….2500 ….2500 |

| Количество одновременно управляемых координат | 2 |

| Точность позиционирования, мм | 0,01 |

| Повторяемость, мм | 0,03 |

| Минимальная скорость рабочей подачи, продольной, мм/мин | 10 |

| Минимальная скорость рабочей подачи, поперечной, мм/мин | 5 |

| Количество позиций инструментальной головки | 8 |

| Мощность электродвигателя главного движения, кВт (номинальная) | 11 |

| Суммарная мощность всех электродвигателей, кВт | 21,4 |

| Габаритные размеры без шкафа ЧПУ | |

| (ДхД (с транспортером стружкоудаления)хШхВ), мм | 3700х5160х3000х2100 |

| Масса станка (без ЧПУ и транспортера стружкоудаления), кг | 4100 |

- < Назад

- Вперёд >

Токарно-винторезный станок 16К20Ф3 с устройством ЧПУ NC-210 оснащем главным приводом Mitsubishi FR-740 и двумя приводами подач HA-075 и НА-040 по оси Z и X соотвественно. Особенности конструкции:

| |

| Основные технические данные | |

| Расстояние от базовой плоскости до оси автоматической головки, мм | 121 |

| Количесто позиций | 8 |

| Диаметр отверстия в диске под резцедержатели по ГОСТ 24900-81, мм | 40H7 |

| Максимальный допустимый опрокидывающий момент от усилия резания, кНм | 2,8 |

| Стабильность индексации головки, мкм | |

| по оси X | 3 |

| по оси Z | 11 |

| в вертикальной плоскости | 3 |

| Масса, кг, не более | 130 |

| Габаритные размеры (без режущих и вспомогательных инструментов), мм, не более: | |

| длина | 480 |

| ширина | 505 |

| высота | 335 |

| Основные технические данные электрооборудования | |

| Род тока питающей сети | переменный, трехфазный |

| Частота тока, Гц | 50 |

| Напряжение, В | 380 |

| Напряжение цепи управления, В | 24 |

| Тип электродвигателя привода головки | АИР63В4М301 |

| Мощность электродвигателя, кВт | 0,37 |

| Частота вращения электродвигателя привода, мин-1 | 1500 |

| Тип магнитоуправляемых контактов в датчиках положения | КЭМ-1 |

| Головка автоматическая восьмипозиционная имет одностороннее направление поворота инструментального диска | против часовой стрелки |

| Максимальный дисбаланс | 2 кг м |

| Максимальная масса режущих и вспомогательных инструментов не должна превышать | 45 кг |

Мы занимаемся комплексным обеспечением предприятий России оборудованием к металлообрабатывающим станкам 16К20, 16А20, 1М63, 16М30и за 12 лет работы зарекомендовали себя надежными поставщиками оборудования для самых различных категорий заказчиков. Среди наших заказчиков более трех десятков предприятий, которые приобрели по десять и более револьверных головок УГ-136 к станкам 16К20, 16А20,1М63, 16М30 и с успехом развивают свой бизнес на рынке металлообработки. Ведь наши специалисты предоставляют клиентам квалифицированные технические консультации и рекомендации по внедрению восьмипозиционной револьверной головки УГ-136 и наши заказчики становятся нашими друзьями. Тот факт, что наше предприятие производит оборудование по собственным разработкам, позволяет нам чутко реагировать на изменение спроса, учитывать потребности конкретного заказчика, проводить безусловное гарантийное обслуживание в режиме «скорой помощи» и постгарантийное сопровождение. Благополучно прошла испытание(17лет) на заводах ОАО «КАМАЗ» Автомобильный завод» г.Набережные Челны, ООО «Ижпрэст» г.Ижевск, ООО «Челныпромагрегат»г.Набережные Челны, ОАО «КАМАЗинструментспецмаш» г.Набережные Челны , ООО «НПО РОСТАР»г.Набережные Челны, ОАО «Благовещенский Арматурный Лениногорский механический Пермский Научно-Исследовательский Технический Институт» (ПНИТИ) г.

Среди наших заказчиков более трех десятков предприятий, которые приобрели по десять и более револьверных головок УГ-136 к станкам 16К20, 16А20,1М63, 16М30 и с успехом развивают свой бизнес на рынке металлообработки. Ведь наши специалисты предоставляют клиентам квалифицированные технические консультации и рекомендации по внедрению восьмипозиционной револьверной головки УГ-136 и наши заказчики становятся нашими друзьями. Тот факт, что наше предприятие производит оборудование по собственным разработкам, позволяет нам чутко реагировать на изменение спроса, учитывать потребности конкретного заказчика, проводить безусловное гарантийное обслуживание в режиме «скорой помощи» и постгарантийное сопровождение. Благополучно прошла испытание(17лет) на заводах ОАО «КАМАЗ» Автомобильный завод» г.Набережные Челны, ООО «Ижпрэст» г.Ижевск, ООО «Челныпромагрегат»г.Набережные Челны, ОАО «КАМАЗинструментспецмаш» г.Набережные Челны , ООО «НПО РОСТАР»г.Набережные Челны, ОАО «Благовещенский Арматурный Лениногорский механический Пермский Научно-Исследовательский Технический Институт» (ПНИТИ) г. Пермь, ООО «Волгоградский завод спецмашиностроения» г.Волгоград, ОАО «КАМАЗинструментспецмаш» г.Набережные Челны, ЗАО «Редукционно-охладительные установки» г.Барнаул, ООО «Станкотехцентр» г.Таганрог, ООО ПК «Челныпромагрегат» г.Набережные Челны, ООО «Автотехпласт» г.Набережные Челны, ЗАО «НМЗ Энергия»г.Великий Новгород, ОАО «ВМП «АВИТЕК» г.Киров, ООО «УралМеталлОбработка» г.Пермь, ООО «ПНГ-Нефтепромсервис» г.Губкинский, ООО «КОМ» г.Набережные Челны, ООО «Камский моторный завод» г.Набережные Челны, ОАО «АК Туламашзавод» г.Тула, ЗАО «ЭЛЕКТОН» г.Москва, ООО «КАММАШ» г.Набережные Челны, ОАО «Ижевский завод нефтяного машиностроения» г.Ижевск, ООО «Чайковский завод нефтяного оборудования» г.Чайковск, ООО «АлАнД» г.Ижевск, ООО ПК «КамаФлекс» г.Набережные Челны, ООО «Шумихинское Машиностроительное предприятие» г.Курск, ООО «БАМЗ»г.Барнаул, ООО «Уралтехногрупп» г.Пермь, ООО Югточмаш» г.Ростов, ООО «Солдрим — Иж» г.Ижевск, ОАО «АК»Корвет» г.Курган, ОАО «Казанский оптико-механический завод» (КОМЗ) г.

Пермь, ООО «Волгоградский завод спецмашиностроения» г.Волгоград, ОАО «КАМАЗинструментспецмаш» г.Набережные Челны, ЗАО «Редукционно-охладительные установки» г.Барнаул, ООО «Станкотехцентр» г.Таганрог, ООО ПК «Челныпромагрегат» г.Набережные Челны, ООО «Автотехпласт» г.Набережные Челны, ЗАО «НМЗ Энергия»г.Великий Новгород, ОАО «ВМП «АВИТЕК» г.Киров, ООО «УралМеталлОбработка» г.Пермь, ООО «ПНГ-Нефтепромсервис» г.Губкинский, ООО «КОМ» г.Набережные Челны, ООО «Камский моторный завод» г.Набережные Челны, ОАО «АК Туламашзавод» г.Тула, ЗАО «ЭЛЕКТОН» г.Москва, ООО «КАММАШ» г.Набережные Челны, ОАО «Ижевский завод нефтяного машиностроения» г.Ижевск, ООО «Чайковский завод нефтяного оборудования» г.Чайковск, ООО «АлАнД» г.Ижевск, ООО ПК «КамаФлекс» г.Набережные Челны, ООО «Шумихинское Машиностроительное предприятие» г.Курск, ООО «БАМЗ»г.Барнаул, ООО «Уралтехногрупп» г.Пермь, ООО Югточмаш» г.Ростов, ООО «Солдрим — Иж» г.Ижевск, ОАО «АК»Корвет» г.Курган, ОАО «Казанский оптико-механический завод» (КОМЗ) г. Казань, ООО «Сибмаш» г.Курган, ООО «Яргазарматура» г.Чайковск, ООО «Станкосервис» г.Курган

Казань, ООО «Сибмаш» г.Курган, ООО «Яргазарматура» г.Чайковск, ООО «Станкосервис» г.Курган

г. НАБЕРЕЖНЫЕ ЧЕЛНЫ

МОДЕРНИЗАЦИЯ

Что дает усовершенствование?

Токарно-винторезный станок 16К20Ф3, технические характеристики которого можно улучшить путем модернизации тремя способами:

- Путем полной модернизации.

- Улучшение комплектующих и рабочих приспособлений.

- Реорганизация тягового оборудования.

Модернизация дает возможность увеличить число диапазонов обработки деталей, а также точность проведения манипуляций.

Для максимального повышения рабочего ресурса оборудования используют систему адаптивного управления. Она позволяет выключать агрегат при критических нагрузках, а также способствует следующим показателям:

- Снижению срока отделки деталей.

- Увеличению периода службы комплектующих элементов.

- Понижению случаев выхода из строя оснастки.

- Повышению общей работоспособности оборудования.

Технические характеристики токарного станка 16К20Ф3 с ЧПУ позволяют менять нагрузку на шпиндель. При этом имеется возможность корректировки подачи используемого инструмента, с учетом типа материала обрабатываемой заготовки. Это способствует увеличению срока службы всех деталей агрегата.

Особенности конструкции и функционала

Внешний вид

Этот станок предназначен для различных типов токарной обработки заготовок. Ограничения по диаметру составляют 40 см при наружном обтачивании. При внутреннем точении длина заготовки не должна превышать 100 см.

Главным преимуществом является возможность установки различных типов ЧПУ – замкнутые, разомкнутые и СТС. Для этого в конструкции предусмотрены контактные разъемы. Число управляемых координат при выполнении формообразования ограничено двумя.

Дополнительно наличие автоматического управления позволяет выполнять следующие операции на токарном станке 16К20Ф3, указанные в паспорте:

- автоматический контроль за значением подачи;

- изменение количества оборотов вращения шпинделя;

- возможность формирования резьбы согласно составленной программе.

К этим качествам стоит добавить высокую точность выполняемых работ и хорошие эксплуатационные характеристики. Согласно классификации ГОСТ 8-82 станок 16К20Ф3 имеет показатель точности «П». Для адаптации к конкретному типу выполняемых операций токарное оборудование этого типа может комплектоваться дополнительными модулями и расширенным диапазоном настроек.

В качестве дополнительных компонентов станки могут поставляться с транспортером стружкоудаленеия или без него. Для этого необходимо специальное основание, параметры которого указаны в паспорте.

ЧПУ

При использовании числового программного обеспечения операции по обработке заготовок выполняются при помощи заранее установленных программ. Они дают возможность откорректировать информацию, поданную с операторского пульта, а также использовать кассеты внешней памяти. Итоговые данные выводятся на специальный дисплей, после анализа которых, можно принять решение по настройке последующего процесса.

Автоматизация процесса сопровождается 6-ю, 8-ю или 12-ю позициями, позволяющими менять диаметр обработки или ось поворота по горизонтали. Рабочая головка оборудована диском, на который можно монтировать три осевых и шесть радиальных элементов. Кроме того, она может эксплуатироваться с 8-12 блоками под различный инструмент.

Повысить эффективность станка 16К20Ф3, технические характеристики и описание которого приведены выше, можно дополнительно модернизировать посредством смены кинематической схемы либо установки современной энергосберегающей конструкции. Значительно расширяет функционал рассматриваемого агрегата комплекс ЧПУ. Благодаря нему улучшается точность и скорость обработки деталей, а также режим отделки. Станки с ЧПУ имеют диапазон продольных и поперечных перемещений – 0,005 и 0,01 миллиметров, соответственно.

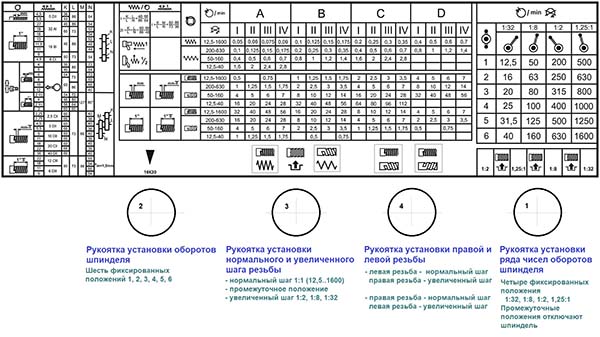

16К20Т1 Расположение органов управления токарным станком

Расположение органов управления токарным станком 16К20Т1

16К20Т1 Перечень органов управления токарным станком

- Панель управления станка

- Рукоятка установки диапазона частоты вращения шпинделя

- Ручной генератор перемещения суппорта

- Гнездо для рукоятки поперечного перемещения суппорта

- Рукоятка зажима пиноли задней бабки

- Пульт управления и индикации системы ОСУ

- Рукоятка зажима задней бабки на станине

- Кнопка «Аварийный останов»

- Ось ручного перемещения каретки

- Кнопка «Схода с аварийного кулачка»

- Переключатель «Блокировка пульта управления»

- Переключатель охлаждения

- Педаль перемещения пиноли (сдвоенная)

- Переключатель «Пуск», «Стоп» шпинделя и подачи

- Лампочка

- Педаль управления патроном

- Рукоятка переключения скоростей шпинделя

Услуги по механической обработке, Изготовление нестандартного оборудования

Сервис

(Сервис)

Страна деятельности: Россия

Местонахождение или страна хранения: Россия

Местонахождение: Россия/Курган

Служба онлайн-поддержки: №

Интерпретация данных №

Описание:

ООО «РЕМСТАНКОМАШ» принимает заказы на механическую обработку деталей, изготовление нестандартного оборудования. Компания имеет в своем распоряжении современную производственную линию, где осуществляется механообработка на заказ отливок и поковок, а также полный комплект оборудования, позволяющий изготавливать широкий спектр деталей механизмов и других изделий для ряда отрасли.

Компания имеет в своем распоряжении современную производственную линию, где осуществляется механообработка на заказ отливок и поковок, а также полный комплект оборудования, позволяющий изготавливать широкий спектр деталей механизмов и других изделий для ряда отрасли.

Описание:

Использование передовых технологий и эффективных методов организации производства позволяет предприятию успешно работать над повышением качества продукции при условии стабильного уровня цен на все виды выпускаемой металлопродукции и предлагаемых услуг.

Завод РЕМСТАНКОМАШ приглашает к сотрудничеству все субъекты хозяйствования, заинтересованные в обработке нестандартных деталей, гарантируя высокое качество, надежность и оперативность в работе, гибкий уровень цен и выгодные условия для оптовых клиентов.

Обработка на заказ: технические возможности предприятия:

На сегодняшний день ООО «РЕМСТАНКОМАШ» готово предложить следующие услуги механообработки:

Токарные работы: обработка деталей типа Вал; макс. Ø600 мм, длина 3000 мм

Ø600 мм, длина 3000 мм

обработка деталей типа Фланец max Ø3200 мм, высота 1600 мм

Станки: 16К20, 1М63-3, 16А20Ф3, 16М30Ф3, 1П732Ф3, 1М65-3, 1512, 1А512Ф3, 1516, 1Л532

фрезерные работы; обработка деталей габаритами до 4000*1000*800 мм

Станки: 6Р12, 6Р82, ВМ127, 6Р83, ГФ2171, С500, 6610

Сверлильные работы: обработка до Ø70 мм

Станки: 2Н125, 2Н135, 2А554, РФх70

Фрезерно-расточные работы: обработка деталей размерами 2000*1600*1600мм

Станок: Станок сверлильный BFT-90, СW 800 с ЧПУ /Германия/, 2А636F1

Координатно-расточные работы: обработка деталей размерами 1100*800*600мм, станок WKV-100 /ЧССР/

Плоское шлифование: обработка деталей с габаритами до 4500*1500*1500мм

Станки: 3E711, 3B722, Продольно-шлифовальные WALDRICH COBURG / Германия /

Шлифовальные работы: обработка деталей типа Вал; макс. Ø280 мм, длина 1000 мм.

Станок: 3М162

Строгальные работы: обработка деталей размерами 500*500*1000мм станок 7507

Долбление: макс Ø800 мм, ход фрезы 500 мм, станки 7А420, 7405

Резка: сечение круга макс Ø820 мм

Ленточная пила: Weipert PBS 4265/80, Pegas

Станок гидроабразивной резки с размерами стола 4000х2000 мм.

Термический участок: Шахтная печь Ф2000 мм., глубина 2500 мм., Т=1200 С;

Камерная печь с внутренними размерами: 1200х1200х1200 мм, t=1200 С.

Необходимое качество продукции и услуг обеспечивается строгим выполнением технологических процессов, в соответствии с требованиями действующих ГОСТов, применением системы ступенчатого пошаговый оперативный контроль качества работ, осуществляемый отделом технического контроля. Завод ООО «РЕМСТАНКОМАШ» имеет действующие лицензии на изготовление оборудования для атомных станций, производство плавок черных и цветных металлов

Токарный станок с ЧПУ по металлу — характеристики и модели | vseznayko.com.ua

Огромные технологические возможности для производства качественных металлических деталей, отличающихся высокой точностью их геометрических параметров, предоставляет современный токарный станок с ЧПУ. Такие машины, выпускаемые как отечественными, так и зарубежными производителями, отличаются высокой эффективностью и исключительной надежностью.

Токарный станок с ЧПУ с револьверной головкой на 12 позиций

Конструктивные особенности станков

Токарные станки с ЧПУ, которые сегодня используются на многих производственных предприятиях, — это современное оборудование, позволяющее выполнять обработку деталей из металла, отличающихся высокой точностью. Это обеспечивается следующими конструктивными особенностями такого оборудования:

- в передаточных устройствах привода таких машин практически отсутствуют зазоры;

- все несущие элементы, узлы и механизмы, входящие в конструкцию токарного станка с ЧПУ, обладают повышенной жесткостью;

- специально разработаны таким образом, чтобы свести их к минимуму и свести к минимуму количество ручных передач, из которых они состоят;

- , отвечающие за обратную связь;

- такие устройства отличаются повышенной устойчивостью к вибрационным нагрузкам, обязательно возникающим в процессе их работы;

- , а также другие детали токарного оборудования предварительно прогреваются специальными системами перед началом работы, что сводит к минимуму риск термических деформаций при обработке.

Цепи кинематического оборудования

В конструкции узлов поворота предусмотрены специальные сигнализаторы

Гидравлические

Направляющие устанавливаются на токарные станки с ЧПУ, отличаются повышенной износостойкостью и низким коэффициентом трения, что очень важно для обеспечения высокой точности точения металла. Благодаря этим характеристикам направляющих агрегата снижается уровень несогласованности в его системе управления, а все подвижные механизмы перемещаются по заданным параметрам с максимальной точностью.

Направляющие узлы токарных станков, в которых предусмотрены тела качения, в качестве которых в основном используются ролики, проектируются и изготавливаются таким образом, чтобы при работе на высоких скоростях и при их интенсивном нагреве коэффициент трения в них оставался неизменным.

Закаленные направляющие станка TRENS-SE-520

Естественно, токарные направляющие, на которых производится обработка деталей из металла на высоких скоростях, должны характеризоваться повышенной жесткостью. Это требование выполняется за счет того, что направляющие предварительно натянуты, что выполняется с помощью специальных регулирующих механизмов. Для уменьшения сил трения в направляющих узлах суппорта узла и его рамы, работающих по принципу скольжения, их изготавливают на основе пар материалов: износостойкий качественный пластик (как правило, фторопласт) плюс чугун или сталь.

Для уменьшения сил трения в направляющих узлах суппорта узла и его рамы, работающих по принципу скольжения, их изготавливают на основе пар материалов: износостойкий качественный пластик (как правило, фторопласт) плюс чугун или сталь.

Направляющие токарных станков, оснащенных системами ЧПУ, могут располагаться в горизонтальной, вертикальной или наклонной плоскостях. В зависимости от этого модели агрегатов относятся к определенной категории.

Для обеспечения высокой жесткости несущих элементов токарных станков с ЧПУ их выполняют коробчатой формы с обязательными поперечными и продольными внутренними ребрами. Для изготовления этих элементов используют технологии литья и сварки. Если раньше для выполнения несущих элементов токарных станков по металлу использовали только чугун или сталь, то сейчас многие зарубежные производители изготавливают колонны, станины, а также салазки таких узлов из бетона с добавлением полимеров или искусственного гранита, что придает им высокая жесткость и повышенная устойчивость к вибрационным нагрузкам.

Важнейшим элементом любого металлорежущего оборудования, в том числе и токарной группы, является шпиндельный узел, испытывающий в процессе эксплуатации значительные нагрузки. Именно поэтому все базовые и посадочные поверхности такого узла, а также его шейка должны характеризоваться повышенной износостойкостью. Подшипники, на которых установлены опоры узла, обеспечивают точность его вращения, к ним предъявляются повышенные требования, так как они долговечны.

Передняя бабка с пулеметом СН-500

На токарных станках, оснащенных системой ЧПУ, шпиндельный узел отличается более сложной конструкцией.

Это связано с тем, что в этом элементе установлен ряд дополнительных: зажимных механизмов для рабочих устройств, работающих в автоматическом режиме, индикаторов, отвечающих за самодиагностику оборудования и за адаптивное управление технологическим процессом. На токарных станках этой категории шпиндельный узел (по оси его вращения) может располагаться как горизонтально, так и в вертикальной плоскости.

Маркировка токарного оборудования с ЧПУ

Система автоматизированного управления токарными станками может быть организована по трем основным схемам.

Контур

Данная схема предполагает программирование траектории движения (криволинейного в том числе) рабочего инструмента и контроль за правильностью этой процедуры.

Позиционная

При реализации такой схемы программируются координаты точек, в которых рабочий инструмент должен оказаться после выполнения определенной технологической операции.

Адаптивный

Эта схема включает в себя комбинацию принципов двух предыдущих.

По маркировке отечественного токарного оборудования, оснащенного ЧПУ, довольно просто определить категорию такого устройства.

Буквенно-цифровое обозначение, стоящее в конце маркировки, как раз и указывает на то, по какой системе в данном станке организовано числовое программное управление:

- Ф1 — станки, в которых рабочий инструмент движется по заданным координатам, в при этом в них предусмотрена цифровая индикация;

- F2 — модели, где движение инструмента реализовано по позиционной схеме;

- Ф3 — токарное оборудование, в котором реализована контурная схема управления перемещением инструмента;

- F4 — модели токарных станков с ЧПУ с адаптивными (универсальными) системами управления.

Маркировка станков с ЧПУ

В маркировке некоторых моделей станков с ЧПУ можно встретить буквенно-цифровое обозначение С1-С5, что говорит само за себя, что такое оборудование имеет особые технологические возможности. В частности, модели, в маркировке которых присутствуют символы С1 и С2, имеют низкий предел подачи и малый диапазон их регулирования. А вот агрегаты, обозначенные символами С3, С4 и С5Т, наоборот, имеют увеличенный диапазон подачи и отличаются широкими возможностями по их регулированию.

Благодаря расширенным возможностям модель станка, в маркировке которого присутствуют символы С4 и С5, может использоваться для эффективного выполнения многих технологических операций, например, нарезания наружной и внутренней резьбы, обработки заготовок, имеющих цилиндрическую, коническую и фасонная форма, в том числе ступенчатая. Стоит отметить, что на таких фрезах можно обрабатывать как внешние, так и внутренние поверхности, отличающиеся сложностью конфигурации.

Особенности программирования станков

Чтобы использование токарных станков, оснащенных системой ЧПУ, было максимально эффективным, необходимо тщательно разработать технологический процесс обработки и составить программу, которая будет контролировать работу оборудования. При решении этих вопросов необходимо учитывать ряд важных параметров: необходимость увязки систем координат оборудования, положения заготовки и исходного положения рабочего инструмента с последующими его движениями, которые он должен автоматически выполнять в процессе работы.

Принцип числового программного управления токарным станком

При составлении программы для такого станка учитывается, что рабочий инструмент перемещается по осям координат заготовки, которая находится в неподвижном состоянии. Что важно, он движется в прямолинейном направлении осей, параллельных осям заготовки.

Суть программирования отдельной технологической операции, выполняемой на таком станке, заключается в том, что программа для ЭВМ описывает маршрут, который должен пройти режущий инструмент, чтобы сформировать деталь с заданными геометрическими параметрами.

При составлении такой программы используется следующий алгоритм.

- Технологический процесс делится на три этапа: черновой, чистовой и чистовой. Для повышения производительности и снижения их сложности черновые и чистовые операции стараются совмещать.

- Для минимизации погрешностей закрепления и базирования заготовки ее технологическую и конструкторскую базы объединяют по определенным правилам.

- Завершить токарную обработку детали желательно с минимальным количеством ее установок.

- Необходимо соблюдать рациональный подход к обработке заготовок. Он предполагает, например, точение деталей цилиндрических и конических заготовок с малой жесткостью только после того, как производится обработка их участков, характеризующихся достаточной жесткостью.

В технологическом процессе, который предусматривает использование для механической обработки токарных станков, оснащенных ЧПУ, отдельной операцией считается обработка, которая выполняется на одном станке. При этом такие операции могут быть разбиты на отдельные переходы, разделены на самостоятельные проходы.

При этом такие операции могут быть разбиты на отдельные переходы, разделены на самостоятельные проходы.

Переходы, которые может выполнять токарный станок, оснащенный ЧПУ, делятся на позиционные, элементарные, инструментальные и вспомогательные.

Существуют определенные правила разработки программ последовательности операций с заготовкой, придерживаясь которых можно обеспечить высокое качество готового изделия. В соответствии с этими правилами в компьютерной программе для токарного станка задаются следующие параметры: количество переходов и проходов, общее количество установок, вид обработки, которой подвергается заготовка, количество режущих элементов и их размеры. Если позволяют технические возможности оборудования, то все инструменты, участвующие в работе, желательно разместить в одном инструментальном держателе.

Револьвер SAUTER для токарного станка с ЧПУ

Но не всегда держатели инструмента позволяют установить в них все элементы, задействованные в обработке. В таких случаях, не очень редких, в программе управления предусмотрена приостановка работы, которая требуется для замены инструмента. кроме того, при использовании таких станков можно разбить процесс обработки на несколько частей, чтобы не останавливать его для замены инструмента. Большинство моделей токарных станков с системами ЧПУ оснащены резцедержателями, в которых можно закрепить ограниченный набор режущих инструментов. В большинстве случаев для работы с такими устройствами используются инструменты, оснащенные многогранными режущими пластинами. Чтобы быстро привести ее в порядок, при износе режущей кромки достаточно перевернуть пластину и продолжить работу.

В таких случаях, не очень редких, в программе управления предусмотрена приостановка работы, которая требуется для замены инструмента. кроме того, при использовании таких станков можно разбить процесс обработки на несколько частей, чтобы не останавливать его для замены инструмента. Большинство моделей токарных станков с системами ЧПУ оснащены резцедержателями, в которых можно закрепить ограниченный набор режущих инструментов. В большинстве случаев для работы с такими устройствами используются инструменты, оснащенные многогранными режущими пластинами. Чтобы быстро привести ее в порядок, при износе режущей кромки достаточно перевернуть пластину и продолжить работу.

Среди наиболее распространенных инструментов, которыми оснащаются токарные станки с ЧПУ, можно отметить следующие: для растачивания — фрезы, режущие пластины, которые привариваются или закрепляются механическим способом; для нарезания резьбы – треугольные сборные резцы; для обработки отверстий и выполнения подрезки — ромбические фрезы с твердосплавными пластинами. Все инструменты устанавливаются в резцедержатель в той последовательности, в которой они участвуют в обработке. Отправной точкой, заданной в программе компьютерного управления, является закругление вершины фрезы или ее вершины.

Все инструменты устанавливаются в резцедержатель в той последовательности, в которой они участвуют в обработке. Отправной точкой, заданной в программе компьютерного управления, является закругление вершины фрезы или ее вершины.

Токарный станок с ЧПУ DMTG модель CKE6150Z

Приводы и вспомогательные устройства

В токарных станках с ЧПУ малой и большой мощности используются электродвигатели различных типов, которые служат приводом основного движения. В первом случае в основном используются двигатели постоянного тока, во втором – регулируемые. Отечественные производители, выпускающие машины данной категории, оснащают их асинхронными электродвигателями с четырьмя полюсами, которые способны бесперебойно работать даже в самых тяжелых условиях: при наличии в окружающей атмосфере масляных частиц, металлической пыли и мелкой стружки. Не боятся такие электродвигатели и критических перегрузок, которые они успешно переносят.

Механизм привода настольного токарного станка с ЧПУ D250x550

Для привода механизма подачи токарных станков с ЧПУ применяются синхронные и асинхронные электродвигатели, но чаще всего используют двигатель первого типа, снабженный индикаторами обратной связи, тормозными элементами, а также магнитами , изготовленный из редкоземельных химических элементов. В электрической схеме токарных станков для управления такими двигателями используются цифровые преобразователи.

В электрической схеме токарных станков для управления такими двигателями используются цифровые преобразователи.

В том случае, если на оборудовании установлен асинхронный двигатель, для управления им нужен преобразователь частоты, собранный на микропроцессорах. При использовании таких электродвигателей на машины устанавливается специальный программатор, оснащенный экраном графического или цифрового типа.

Пульт управления станком Тренс

На станки, управляемые компьютерными программами, обязательно устанавливать комплектующие, в состав которых входят:

- загрузочные механизмы;

- механизмы, обеспечивающие прижим заготовки;

- смазочные устройства;

- устройства, предназначенные для очистки от стружки, образующейся при обработке;

- , предназначенные для быстрой смены инструмента.

Механизмы

В отличие от аналогичных устройств, используемых на обычных машинах, данные устройства отличаются высокой производительностью и надежностью.

Наиболее популярные модели станков

Одной из самых популярных моделей токарных станков, оснащенных системой ЧПУ, которая активно используется отечественными производителями, является 16А20Ф3. В качестве системы управления на таких машинах устанавливается система Электроника НЦ-31 или 2Р-22. На станках этой модели установлен частотно-регулируемый двигатель асинхронного типа, автоматическая головка на 6-12 позиций, шпиндельный узел с тремя скоростями вращения, привод и датчик, служащие для нарезания резьбы.

Станок токарный серии 16А20Ф3, предназначенный для полуавтоматической обработки металлических деталей

Еще одной популярной моделью является станок МК6713С5, относящийся к категории высокоточного патронного оборудования. В конструкции этого токарного станка следует выделить крестообразный суппорт и шпиндель, в обойме которого можно зафиксировать сразу шесть инструментов. На этом токарном станке, оснащенном системой ЧПУ, можно эффективно выполнять следующие работы по металлу: нарезать резьбу, затачивать и шлифовать заготовки, проводить обработку деталей дискового типа.

Представленные на отечественном рынке и аналогичные токарные станки зарубежных моделей, к наиболее популярным из которых относятся следующие.

TRENS SBL300 CNC — Токарное оборудование с ЧПУ двухшпиндельного типа. Станок этой модели отличается широким функционалом, помимо стандартных токарных операций по металлу, на нем можно проводить обработку различных валов, фланцев, деталей сложной конфигурации, выполнять фрезерные операции. Шпиндельный узел этого станка оснащен радиально-упорными подшипниками, что позволяет работать на нем на высоких скоростях и получать продукцию высокого качества. Программное управление станком предполагает жесткую привязку его системы координат к геометрии режущего инструмента с помощью специальной системы регулировки, работающей по контактной схеме. За счет этого отпадает необходимость в четкой ориентации рабочего инструмента относительно заготовки.

Противошпиндель РОКСМ, устанавливаемый на токарные станки TRENS

Втурн-В760 — станок с вертикальным расположением шпиндельного узла, в качестве конструктивных особенностей которого выделяются: восьмипозиционная рабочая головка, двенадцатидюймовый гидравлический патрон , приспособление для удаления стружки конвейерного типа, автоматизированный смазываемый механизм, резцедержатели разных типов.

Он предназначен для токарной обработки в автоматическом режиме наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем различной сложности по заранее составленной управляющей программе. Отклонение от цилиндричности 7 мк, конусности 20 мк на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мк. Область применения станка: мелкосерийное и серийное производство.

Он предназначен для токарной обработки в автоматическом режиме наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем различной сложности по заранее составленной управляющей программе. Отклонение от цилиндричности 7 мк, конусности 20 мк на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мк. Область применения станка: мелкосерийное и серийное производство. Агрегат выполнен в традиционной компоновке, которая соответствует универсальным стандартам, а также допускает производство широкого спектра операций.

Агрегат выполнен в традиционной компоновке, которая соответствует универсальным стандартам, а также допускает производство широкого спектра операций. Затем происходит реверс двигателя и полумуфта 7 вращается в другую сторону, при этом полумуфта 6 с инструментальной головкой удерживается от поворота фиксатором. Кулачки полумуфты 7 упираются в кулачки полумуфты 8, пружина 5 сжимается и полумуфта 6 фиксируется на зубьях полумуфты 3. Конечный выключатель зажима подает команду, электродвигатель поворота отключается, и начинается рабочий цикл обработки.

Затем происходит реверс двигателя и полумуфта 7 вращается в другую сторону, при этом полумуфта 6 с инструментальной головкой удерживается от поворота фиксатором. Кулачки полумуфты 7 упираются в кулачки полумуфты 8, пружина 5 сжимается и полумуфта 6 фиксируется на зубьях полумуфты 3. Конечный выключатель зажима подает команду, электродвигатель поворота отключается, и начинается рабочий цикл обработки.

Ее расшифровка выглядит следующим образом:

Ее расшифровка выглядит следующим образом:

Специальные револьверные головки используются для проведения особых операций, значительно расширяя возможности токарного оборудования. Этот узел более всего подвержен изнашиванию, поскольку происходит деформация планетарного редуктора в виде выкрашивания зубцов или разрушения эксцентрика. Избежать таких последствий поможет регулярный контроль состояния механизмов и своевременные профилактические работы. Смазка деталей осуществляется при включении оборудования направлено на различные элементы. Программное управление в автоматическом режиме определяет цикл подачи смазочной смеси на узлы оборудования. Имеется возможность запуска этой операции вручную. При этом запрограммированный цикл не нарушается.

Специальные револьверные головки используются для проведения особых операций, значительно расширяя возможности токарного оборудования. Этот узел более всего подвержен изнашиванию, поскольку происходит деформация планетарного редуктора в виде выкрашивания зубцов или разрушения эксцентрика. Избежать таких последствий поможет регулярный контроль состояния механизмов и своевременные профилактические работы. Смазка деталей осуществляется при включении оборудования направлено на различные элементы. Программное управление в автоматическом режиме определяет цикл подачи смазочной смеси на узлы оборудования. Имеется возможность запуска этой операции вручную. При этом запрограммированный цикл не нарушается.