Технические характеристики токарный станок 1к62: 1К62 Станок токарно-винторезный универсальный. Паспорт, руководство, схемы, описание, характеристики

Содержание

Универсальный токарно-винторезный станок 1К62

Универсальный токарно-винторезный станок 1К62 гарантирует надежный и качественный результат во время работы и считается неприхотливым в обслуживании. Данная модель получила большую популярность среди предприятий, которые специализируются на мелкосерийном и единичном производстве.

Станок был разработан для выполнения различных токарных работ. Он позволяет точить, растачивать, сверлить, развертывать, нарезать различные виды резьбы.

Высокая мощность двигателя главного привода, которая составляет 10 кВт, большой интервал частоты шпинделя (12,5-2000 об/мин), жесткость и прочность станины, устойчивость к вибрациям позволяют воспользоваться данной моделью для осуществления скоростного режима резания с применением инструментов из быстрорежущей стали, а так же резцов с твердосплавными и минералокерамическими пластинами.

Станком 1К62 можно смело воспользоваться для осуществления обработки заготовок, которые уже прошли закалку. Это обусловлено наличием высокой жесткости шпинделя и станины.

Это обусловлено наличием высокой жесткости шпинделя и станины.

Эксплуатационные условия данной модели прописаны в ГОСТ 15150-69. Этот станок относится к токарному оборудованию нормального класса точности — Н. Для зажима в нем заготовок предусмотрен трехкулачковый самоцентрирующийся патрон, диаметр которого составляет 250 мм. Может быть использован четырехкулачковый патрон с диаметром 400 мм.

|

|

Технические характеристики универсального токарно-винторезного станка 1К62

| Параметры | Значение |

|---|---|

| Диаметр обработки над станиной, мм | 400 |

| Диаметр обработки над суппортом, мм | 220 |

| Расстояние между центрам | 1000 / 1500 |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Диаметр сквозного отверстия в шпинделе, мм | 55 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

| Максимальная масса детали, закрепленной в центрах, кг | 1300 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 23 |

| Число ступеней частот обратного вращения шпинделя | 12 |

| Пределы частот прямого вращения шпинделя, мин-1 | 12,5 — 2000 |

| Пределы частот обратного вращения шпинделя, мин-1 | 19 — 2420 |

| Число ступеней рабочих подач — продольных | 42 |

| Число ступеней рабочих подач — поперечных | 42 |

| Пределы рабочих подач — продольных, мм/об | 0. 7 — 4,16 7 — 4,16 |

| Пределы рабочих подач — поперечных, мм/об | 0,035-2,08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемых питчевых резьб | 37 |

| Число нарезаемых резьб — архимедовой спирали | 5 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Мощность электродвигателя главного привода | 10 кВт |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0,75 или 1.1 |

| Мощность насоса охлаждения, кВт | 0,12 |

| Габаритные размеры станка (Д х Ш х В), мм | 2812/3200х1166х1324 |

| Масса станка 1К62, кг | 3035 |

инструкция по эксплуатации, технические характеристики, устройство переключения скоростей и подач

Краткая история серии

- Первые токарно-винторезные станки с коробкой скоростей выпускались на и назывался ДИП 200,

- ДИП 300 и так далее.

Буквы означали «Догнать и перегнать», а цифры высоту над станиной.

Буквы означали «Догнать и перегнать», а цифры высоту над станиной. - ЭНИМС приняла единую систему условных обозначений станков. По системе ДИП 200 начал называться 1Д62, соответственно и его модификации поменяли названия.

- Вскоре появились первые модели ДИП 200, которые назывались 1Д62,

- 1Д62М. После эти модели заменила более новая — 1А62. 1А62 выпускали несколько лет, после чего на замену ему пришел 1К62, который выпускался еще восемнадцать лет. К 1К62 выпускались модификации.

- Затем в производство вошел 16Б20П, который был переходной моделью между двумя станками.

- Через еще шесть лет произвели первые 16К20. Станки понемногу стали производить все меньше и меньше. Их начали модифицировать, но модификации не были долгожительными.

- Через семнадцать лет после первых 16К20 на смену им пришли станки серии МК: МК6046, МК6047.

Способы смазки токарного станка

1. Периодическая ручная смазка – производится через закрытые при работе станка технологические отверстия. Для ее выполнения используется шприц или масленка. Для доставки жидкости в труднодоступные места применяется поршневой ручной насос.

Для ее выполнения используется шприц или масленка. Для доставки жидкости в труднодоступные места применяется поршневой ручной насос.

2. Капельный или фитильный способ – производится посредством капельных или фитильных масленок путем заполнения специальных емкостей. Из последних смазка непрерывно подается на поверхность деталей за счет капиллярных сил.

3. Циркуляционная смазка – производится посредством работы гидронасоса, который подает масло под давлением прямо к деталям. Жидкость стекает естественным образом. Количество подаваемой смазки регулируется специальными устройствами.

4. Картерный способ – производится посредством разбрызгивания масла быстродвижущейся крыльчаткой или погруженной в смазывающее вещество шестерней, соединенной с вращающимися деталями оборудования.

5. Комбинированная смазка – применяется в тех случаях, когда перечисленные способы по отдельности не могут обеспечить оптимальное смазывание механизмов и деталей.

Масло в токарном станке выполняет следующие функции:

- Защищает от износа механизмы и детали;

- Выводит из рабочей зоны продукты износа;

- Отводит тепло;

- Снижает коэффициент трения.

Виды масел для металлообрабатывающих станков

При обслуживании оборудования для токарной обработки металла, используются так называемое индустриальное масло – дистиллятный нефтепродукт с малой или средней вязкостью. Характерными для него условиями применения являются умеренное давление и тепловой режим, а купить его можно у любого производителя. Главное – соответствие ГОСТу.

Качественное индустриальное масло для смазки станков обладает следующими характеристиками:

- Не образует пену;

- Не образует с продуктами износа стойких эмульсий;

- Устойчиво к повышенной температуре;

- Имеет высокие диспергирующие и моющие свойства;

- Обладает стабильным химическим составом.

Для индустриальных масел определяющими являются характеристики:

- Плотность – в большей степени влияет на свойства масел для гидравлических систем. Передающие качества уменьшаются при снижении именно плотности жидкости.

- Вязкость – параметр, который оказывает прямое влияние на качество смазки.

Является важнейшим при выборе смазочной жидкости для токарного оборудования. Зависит от условий эксплуатации, в частности, от температуры. Чем выше последний показатель, тем ниже вязкость.

Является важнейшим при выборе смазочной жидкости для токарного оборудования. Зависит от условий эксплуатации, в частности, от температуры. Чем выше последний показатель, тем ниже вязкость. - Температура вспышки – влияет на расход масла и угар. По сути является температурой воспламенения жидкости.

- Температура застывания – учитывается при хранении жидкости и ее переливе.

- Зольность – степень очистки. Чем ниже этот показатель, тем лучше масло очищено.

- Кислотное число и содержание серы – степень очистки от кислот и серы.

Чтобы быть уверенным, какое масло лить в конкретный токарный станок, его выбор делается исходя из рекомендаций производителя, которые обязательно указаны в инструкции по эксплуатации.

Индустриальные масла для смазывания токарных и сверлильных станков делятся на:

- И – без присадок;

- ИГП (легированные) – с присадками.

В токарный станок заливают следующие марки индустриальных масел без присадок:

- И-5A – используется для смазывания механизмов и узлов, работающих на высокой скорости под небольшой нагрузкой, не требующих особых антиокислительных и антикоррозийных свойств смазывающего состава.

При 40°С имеет кинетическую вязкость 6-8 мм2/c и температуру вспышки от 120°С. В металлорежущих станках применяется для смазывания высокоскоростных шпиндельных узлов. Можно заменить марками И-8А, ИЛС-5.

При 40°С имеет кинетическую вязкость 6-8 мм2/c и температуру вспышки от 120°С. В металлорежущих станках применяется для смазывания высокоскоростных шпиндельных узлов. Можно заменить марками И-8А, ИЛС-5. - И-8A – аналогичная предыдущей марка. При 40°С имеют кинетическую вязкость 9-11 мм2/c и воспламеняется от 130°С. Можно заменить марками И-5А, ИЛС-10, ИЛС-5.

- И-20А – используется для смазывания узлов, работающих на меньших скоростях и больших нагрузках, например, направляющих скольжения и качения, зубчатых передач. Вязкость 29-35 мм2/c и температуру вспышки от 180°С. Можно заменить маркой ИГП-18 или другим близким по показателю вязкости.

- И-30А – в токарном оборудовании преимущественно используется для смазывания фартука, ходовых валов, салазок, резцедержателя, сменных шестерней. Вязкость 41-51 мм2/c и воспламенение происходит от 200°С. Можно заменить маркой ИГП-30 или близкими по показателям вязкости.

- И-40А – Применяется для смазывания зубчатых передач. Вязкость 61-75 мм2/c и температура вспышки от 200°С.

Можно заменить маркой ИГП-38 или близкими по показателям вязкости.

Можно заменить маркой ИГП-38 или близкими по показателям вязкости. - И-50А — вязкость 90-110 мм2/c и температура вспышки от 215°С. Можно заменить маркой ИГП-38 или близкими по показателям вязкости.

1. Обслуживание системы смазки станка токарем заключается в ежедневной проверке уровня масла в резервуаре до начала токарных работ. При необходимости жидкость доливается. При замене слив осуществляется через пробку. Перед заполнением резервуара, последний очищается и промывается керосином.

2. Механизм фартука имеет автоматическую систему смазки с индивидуальным насосом. Уровень заливаемого масла контролируется по маслоуказателю, расположенному, как правило, с лицевой стороны. Поперечные салазки и каретка смазываются в начале и середине смены до появления на направляющих масляной пленки. Смазка опорных втулок ходового винта и направляющих при винторезных работах производится при включенной маточной гайке.

3. Задняя бабка, ходовой винт и опоры вала смазываются фитилями из резервуаров. В последние масло необходимо лить до вытекания. Смазка конусной оси резцедержателя выполняется ежедневно по окончанию смены. При этом резцовая головка снимается.

В последние масло необходимо лить до вытекания. Смазка конусной оси резцедержателя выполняется ежедневно по окончанию смены. При этом резцовая головка снимается.

Назначение и область применения токарно-винторезного станка по металлу

Токарный станок 1К62 — универсальный и используется для чистовых, получистовых токарных задач. Им нарезают левые и правые резьбы: метрические, дюймовые.

Используется для обработки закаленных заготовок, потому что шпиндель обеспечивает жесткость аппарата. На нём высококачественно режут твердосплавным инструментом из-за большого диапазона скоростей 1К62.

Аппарат — лобовой и на нем обрабатывают короткие заготовки, большого диаметра. На аппарате обрабатывают пологие конуса, потому что его задняя балка может смещаться.

Основные разновидности и расшифровка модификаций

Первый 1К62 был выпущен на и прошел длинный путь, множество модификаций.

Основными разновидностями были: 1К625, 1К620, 1К62Б. У модификаций имеются расшифровки, каждая цифра и буква имеет значение:

У модификаций имеются расшифровки, каждая цифра и буква имеет значение:

- Цифра 1 означает, что станок токарный.

- Буква К говорит о поколении аппарата.

- Цифра 6 показывает, что станок токарно-винторезный.

- Цифра 2 говорит о высоте центров.

- Цифры 25 на конце — максимальный диаметр заготовки над суппортом.

- Цифры 20 — высота центров над станиной.

- Буква Б — значение изменения основной модели.

Так выглядят основные модификации, их расшифровки 1К62.

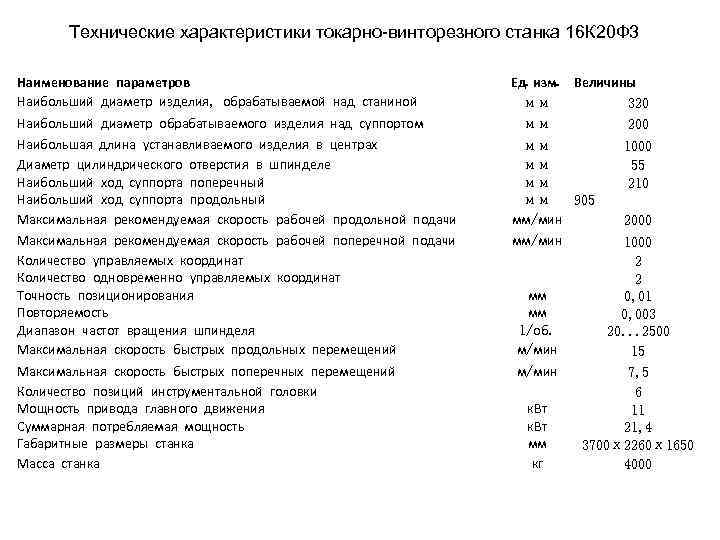

Технические характеристики

Основными техническими характеристиками выделяют:

- Диаметр обработки над суппортом — двести мм.

- Расстояние между центрами составляет тысячу мм.

- Мощность электродвигателя — 10 квт

- Масса станка — 3035 кг.

- Поперечное смещение корпуса примерно пятнадцать мм.

Основные параметры

Основными параметрами называют: расстояние между центрами, которое составляет тысячу миллиметров, вес станка в две тонны.

Пределы оборотов шпинделя в прямом направлении доходят до 2 тыс. оборотов в минуту, в обратном направлении до 1900 оборотов в минуту. Диаметр патрона — 250 миллиметров.

Шпиндель

Шпиндель — вал, имеющий правые, левые обороты вращения. Шпиндель устанавливается для фиксации инструментов, а также заготовок. Следовательно, к нему крепится зажимный патрон или другие элементы. Это зависит от аппарата.

Суппорт и подачи

Суппорт предназначен для перемещения, закрепленного в резцедержателе резца, вдоль, поперек оси шпинделя. Он состоит из трех основных узлов — каретки, поперечных салазок, резцовых салазок суппорта. В технической литературе они могут называться по-другому.

Коробка подач служит для переключения скорости вращения ходового винта, вала, то есть для выбора скорости подачи резца вдоль оси шпинделя. Внутри коробки обычно расположен редуктор.

Редуктор сделан из зубчатых передач, которые переключаются. На входной вал подач поступает крутящий момент от шпинделя. Перед этим он проходит через гитару.

Перед этим он проходит через гитару.

Резцовые салазки

Резцовые салазки — одни из основных узлов суппорта. Их устанавливают под углом к осевой линии центров станка. Обработка конуса происходит при ручном перемещении резцовых салазок. Этот способ позволяет обрабатывать внутренние, наружные конуса с любыми углами уклонов.

Задняя бабка

Бабка — узел, который используется во многих металлорежущих станках. Бабка точно поддерживает, перемещает деталь относительно инструмента, который ее режет. Обычно она находится, крепится на станине. Различают три функции:

- Передняя.

- Задняя.

- Шлифовальная.

У задней, у узла есть конусное отверстие для установки центра. Центр поддерживает заготовку и используется для закрепления инструмента.

Электрооборудование

Электрооборудование предназначается для приведения агрегатов, механизмов в движение, автоматического управления ими, контролирования их состояния. От электрооборудования зависит производительность, надежность агрегатов.

Габариты и масса

У агрегата имеются габариты, масса:

- Мощность двигателя быстрых перемещений суппорта — от 0,75 до 1,1 кВт.

- Мощность насоса охлаждения — 0,12 Квт.

- Габаритные размеры станка составляют две тысячи восемьсот двенадцать миллиметров в длину, тысяча сто шестьдесят шесть в ширину и тысяча триста двадцать четыре в высоту.

- Масса станка составляет три тысячи тридцать пять килограмм.

Замена масла в токарном станке

Ресурс работы токарного оборудования во многом зависит от надлежащего функционирования смазочной системы узлов, поверхность которых пребывает в постоянном трении друг о друга. Своевременное смазывание продлевает работоспособность станков, снижает их потребляемую мощность, уменьшает нагрузку на детали, сокращает их износ. Кроме того, использование качественных смазочных материалов положительно влияет на качество точения, КПД, позволяет поддерживать температуру агрегатов в заданном спектре. Решающими являются такие факторы, как исправность системы и выбор подходящего масла.

Системы смазки узлов токарного станка

В основе работы смазочных устройств, доставляющих масло в требуемую точку, лежат простейшие законы физики:

- Сила тяжести, позволяющая перетекать маслу к месту трения самостоятельно

- Капиллярные силы, которые посредством пористых втулок и фитилей поднимают смазывающее вещество на определенную высоту.

- Сила вязкого трения, образующаяся между поверхностью и самим материалом для смазки, предотвращает стекание последнего вниз.

- Давление. Используется в ручных смазочных системах, вроде поршневых насосов и масленок.

- Центробежные силы, заставляющие масло поступать под давлением к поверхностям.

- Инерция. За счет захвата жидкости вращающимися элементами станка, разбрасывает ее частицы.

- Разница давлений, создающая самовсасывание масла посредством самих механизмов.

Общая конструкция и принцип работы

В конструкции привычно для экспертов расположены регулирующие органы, использована простая схема управления. Модель состоит из узлов:

Модель состоит из узлов:

- станина;

- передняя, задняя тумбы;

- передняя бабка;

- зажимной патрон;

- задняя бабка;

- резцедержатель;

- фартук с механикой подачи суппорта;

- ходовой вал;

- коробка подач.

Конструкция рассчитана на высокую выносливость к вибрации, жесткость. Основой являются тумбы, а для повышения их жесткости используют вертикальные ребра на стенках.

В левой части агрегата имеется передняя бабка, внутри нее коробка передач, шпиндель с патроном. С правой стороны задняя бабка. Суппорт может смещаться в разные стороны за счёт фартука.

1М63 смазка

Описание работы

Циркуляционная система смазки коробки скоростей

Система включает в себя резервуар 9, лопастный насос 14, пластинчатый фильтр II и маслораспределитель 12. Лопастный насос приводится в действие при помощи шестеренчатой передачи от первого вала коробки скоростей. Подаваемое насосом масло проходит через фильтр и поступает в маслораспределитель, из которого по трубкам поступает на смазку подшипников шпинделя, в поддон для смазки фрикциона, на смазку тормозной электромагнитной муфты и зубчатых колес. Пройдя через смазываемые части, масло собирается на дне коробки скоростей. Контроль наличия в системе смазки и ее уровня в коробке скоростей осуществляется по маслоуказателям 10 и 8.

Пройдя через смазываемые части, масло собирается на дне коробки скоростей. Контроль наличия в системе смазки и ее уровня в коробке скоростей осуществляется по маслоуказателям 10 и 8.

Рисунок 1 — схема смазки станка

Циркуляционная система смазки фартука

Система включает в себя резервуар 23, плунжерный насос 17, маслораспределитель 21. Плунжерный насос приводится в действие от кулачка, установленного на валу реечного зубчатого колеса. Масло подается насосом в маслораспределитель, из которого поступает на смазку детален фартука. Контроль наличия в системе смазки и ее уровня в фартуке производится по мас- лоуказателям 20 и 25. Контроль за работой плунжерного насоса производится при ускоренных перемещениях суппорта.

Циркуляционная дождевальная система смазки коробки подач

Система включает в себя резервуар 1, плунжерный насос 3 и трубчатый дождевальный маслораспределитель 6, расположенный в верхней части коробки подач. Плунжерный насос смонтирован в нижней части коробки подач и приводится в действие от эксцентрика на первом валу коробки подач. Масло подается насосом в трубчатый маслораспределитель, из которого поступает на смазку деталей коробки подач. Контроль наличия в системе смазки и ее уровня в коробке подач осуществляется по маслоуказателям 5 и 4.

Масло подается насосом в трубчатый маслораспределитель, из которого поступает на смазку деталей коробки подач. Контроль наличия в системе смазки и ее уровня в коробке подач осуществляется по маслоуказателям 5 и 4.

Фитильная система смазки задних опор ходового винта, ходового вала

Система включает в себя ванночку 22, закрытую крышкой. Масло из ванночки по фитилю поступает к точкам смазки.

Фитильная система смазки сменных зубчатых колее

Система включает в себя ванночку 7 и поддон.

Масло по фитилю поступает к точкам смазки, а через отверстие в поддоне поступает в коробку подач.

Система смазки направляющих продольного перемещения суппорта и ходового винта

Система включает в себя резервуар 18 и плунжерный насос 19 с распределителем. Плунжерный насос периодически приводится в действие вручную путем осевых перемещений рукоятки включения насоса.

ВНИМАНИЕ! При отсутствии масла в маслоуказателях контроля работы лопастного и плунжерных насосов работать на станке нельзя.

Указания по монтажу и эксплуатации системы смазки

Перед пуском станка в эксплуатацию необходимо:

- заполнить резервуар 9 (см. рис. 9) коробки скоростей через отверстие 13 маслом индустриальным И-30А в количестве около 20 литров. Контроль уровня масла производится по маслоуказателю 8. В случае уменьшения подачи масла в маслоуказателе 10 следует через отверстие 13 повернуть 2-3 раза рукоятку пластинчатого фильтра для его очистки. В начале эксплуатации станка целесообразно производить очистку фильтра ежедневно, отстойник резервуара фильтра следует чистить при смене масла;

- заполнить резервуар 23 фартука через отверстие 26 маслом индустриальным И-20А в количестве около 3 литров. Контроль уровня масла производится по маслоуказателю 25. При длительной работе станка с использованием поперечного суппорта для обеспечения смазки фартука рекомендуется периодически производить 2-3 быстрых перемещения суппорта по станине. Применение масел с повышенной вязкостью ведет к замедленному расцеплению дисков муфт, вследствие чего возникают перебеги суппорта после его отключения или реверсирования движения;

- заполнить резервуар I коробки подач через отверстие 15 маслом индустриальным И-30А в количестве около 5 литров.

Контроль уровня масла производится по маслоуказателю 4;

Контроль уровня масла производится по маслоуказателю 4; - заполнить резервуар 18 смазки направляющих суппорта через отверстие 27 маслом индустриальным И-30А в количестве около 0,2 литра. Контроль уровня

- масла производится по риске на стержне пробки отверстия 27. Для повышения равномерности и плавности перемещения суппорта, что особенно важно при резьбонарезных работах, рекомендуется в качестве смазки применять масло ВНИИ НП-401 ГОСТ 11058-75. Рекомендуется периодически, не реже 4-5 раз в смену, производить по 2-3 быстрых перемещения суппорта, предварительно перед каждым перемещением сделав вручную 3-4 двойных хода плунжера насоса;

- заполнить маслом точки смазки I-УП в соответствии с табл. 8. Смазать маслом индустриальным И-30А поверхности ходового винта, ходового вала и направляющие станины;

- залить масло индустриальное И-30А в ванночку 7 в количестве около 0,3 литра и в ванночку 22 — 0,2 литра;

- набить солидолом синтетическим С ГОСТ 4366-76 колпачковые масленки сменных зубчатых колес.

Колпачковые масленки после заполнения и установки: завернуть на 1,5-2 оборота.

Колпачковые масленки после заполнения и установки: завернуть на 1,5-2 оборота. - При работе станка следует контролировать уровень масла по маолоуказателям 4, 8, 25 и стержню, установленному в отверстие 27. Контроль наличия подачи масла производится по маслоуказателям 5,10,20.

- Смену масла необходимо производить первый раз после 10 дней работы, второй — после 20 дней, затем через каждые 40 дней.

- Для слива масла при его смене предусмотрены сливные отверстия 2, 16, 24.

- Замену смазки НК-50 в подшипниках электронасоса следует производить не реже одного раза в 6 месяцев.

- ВНИМАНИЕ! Для смазки станка необходимо применять только фильтрованное масло.

Таблица — Перечень точек смазки

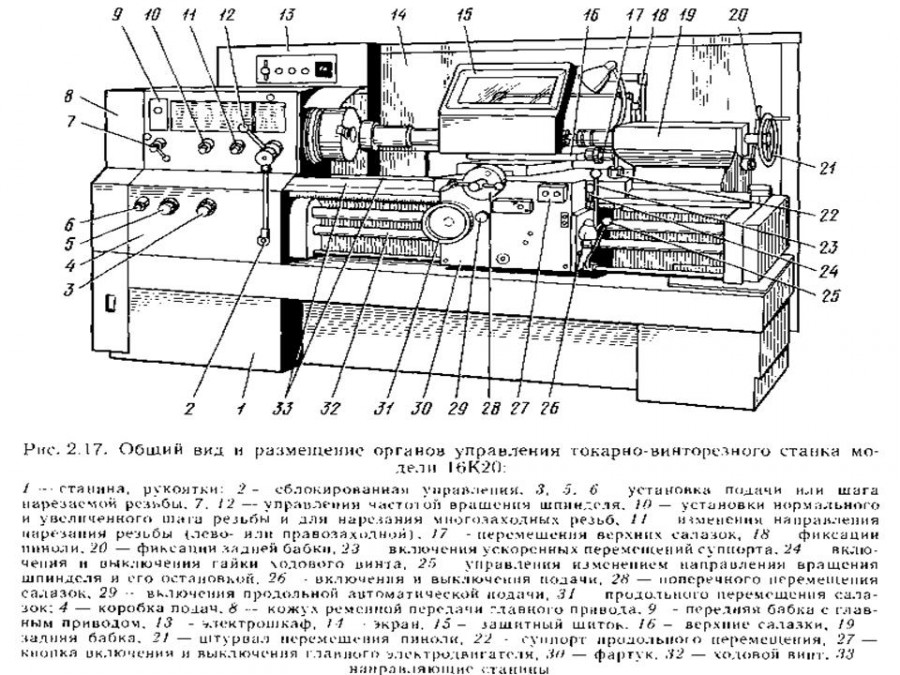

Фото и описание устройства

Только что, была рассмотрена общая конструкция аппарата, а сейчас вместе с картинками будут подробно описаны устройства агрегата, их свойства, особенности, значения в механизме.

Общий вид

На данной картинке можно любоваться общим видом токарно-винторезного аппарата. Сразу же видны узлы, различные приборы, рассмотренные ранее.

Сразу же видны узлы, различные приборы, рассмотренные ранее.

Вес составляет более двух тонн, а мощность двигателя доходит до десяти кВт. На следующей картинке виден более подробный чертеж, где указаны узлы, их местоположение.

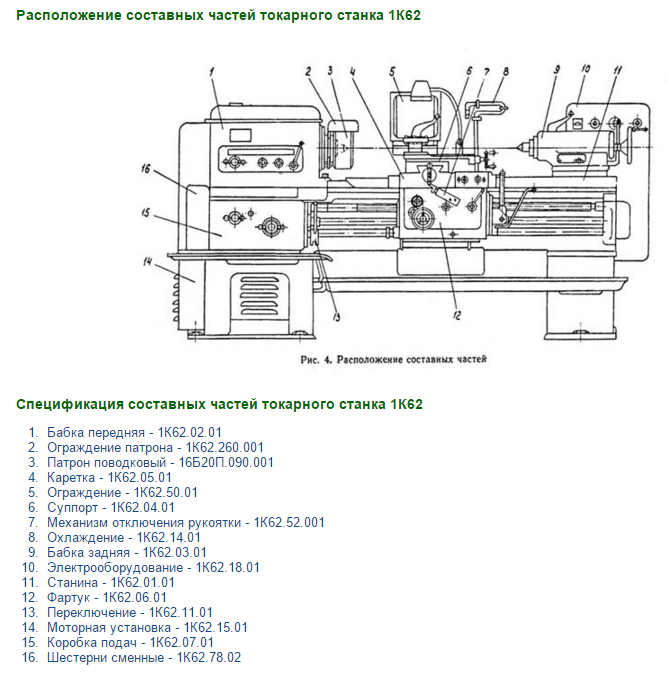

Чертеж

Это — общий чертеж конструкции. На нем указаны все основные узлы. Они будут очень скоро рассмотрены по одиночке. В левом верхнем углу располагается бабка передняя, в левом нижнем углу коробка передач и моторная установка.

Справа от бабки передней виден патрон, а справа от патрона находится ограждение, каретка. Под цифрами 12, 13 в середине — переключение, фартук.

Справа сверху — суппорт, механизм отключения рукоятки, охлаждение, бабка задняя, электрооборудование, станина.

Расположение органов управления

На снимке — все органы управления, их местоположение. Всего — двадцать два органа. От самых простых до очень сложных в управлении, изучении.

Ими управляются все механизмы, за счет них агрегат работает, выполняет задачи. Они не будут рассматриваться, однако, чтобы работать со станком их необходимо знать для избежание происшествий.

Они не будут рассматриваться, однако, чтобы работать со станком их необходимо знать для избежание происшествий.

Кинематическая схема

На фото расположена кинематическая схема, то есть условное изображение агрегата, которое показывает связь между элементами механизма, передающими движение. Схема помогает лучше разобраться в устройстве конструкции, правильно чинить ее, производить верные подсчеты.

Каждый элемент на схеме имеет свое обозначение. Обозначения надо учить, чтобы понимать схему. Вал обозначается прямой линией, ходовые винты — волнистой линией и так далее.

Шпиндельная бабка

Ранее рассматривалась задняя, а есть еще шпиндельная. Лучше всего она видна на картинке выше. Конструкция представляет из себя узел шлифовальных станков.

Он состоит из несущего шпинделя, который сообщает вращательное движение шлифовальному кругу. Цель механизма — разместить шпиндель, механизмы его привода.

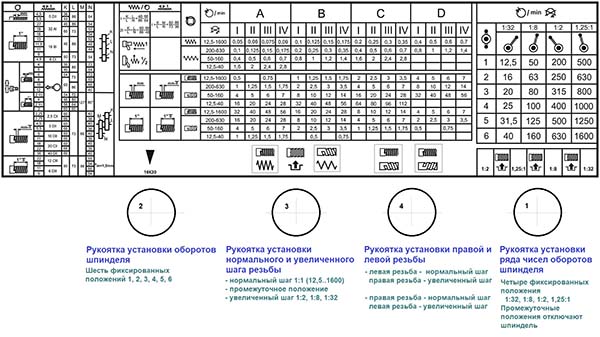

Устройство переключения скоростей и подач

Коробка скоростей — основная часть привода шпинделя станка, предназначена для передачи движения от электродвигателя, изменения частоты вращения. Обычно, механизм монтируется в отдельном корпусе и связан передачей со шпинделем.

Обычно, механизм монтируется в отдельном корпусе и связан передачей со шпинделем.

Коробка подач обеспечивает большое число подач в станке. Помощь в этом ей оказывает вторая коробка, потому что она изменяет скорость. Механизм подач включается муфтами — фрикционной, кулачковой.

Фартук

На картинке выше изображен фартук токарного агрегата. Фартук преобразует вращательное движение ходового винта, валика в поступательное перемещение суппорта вдоль направляющих станины.

Механизм обычно крепится к переднему торцу каретки суппорта. Он имеет четыре кулачковые муфты. Муфты позволяют каретке, суппорту совершать прямой, обратный ход.

У фартука есть блокирующее устройство, которое препятствует одновременному включению продольной и поперечной подач.

Суппорт

Изображен суппорт 1К62. Суппорт предназначен для перемещения, закрепленного в резцедержателе резца вдоль, поперек оси шпинделя.

Он состоит из трех главных узлов — каретки, поперечных салазок, резцовых салазок. В учебниках, книгах узлы могут называться по-другому, но функции они выполняют всегда одни и те же.

В учебниках, книгах узлы могут называться по-другому, но функции они выполняют всегда одни и те же.

Задняя бабка

Выше изображена конструкция, называющаяся задней бабкой. Она служит для поддержания обрабатываемой заготовки при обработке в центрах, представляет собой вторую опору агрегата.

Во время сверления механизм присоединяется к каретке суппорта, чтобы получить механическую подачу. Механизм не может произвольно сдвигаться, должен давать правильное положение оси центра.

Схема электрическая принципиальная

Сверху находится электрическая принципиальная схема. Каждый агрегат имеет эту схему. Она показывает основные узлы, детали, величины токов.

Без наличия данной схемы, поломка аппарата будет роковой, потому что починить ее без неё будет невозможно. Схема, скорее всего, находится в паспорте станка.

Описание режимов работы фартука станка

Рис 9. Схема фартука токарно-винторезного станка

Продольная подача каретки суппорта

Продольная подача суппорта станка при выполнении всех токарных работ, кроме нарезания резьбы резцом, осуществляется при помощи закрепленной на станине зубчатой рейки 14 и катящегося по ней зубчатого колеса 17. Это колесо может получать вращение либо механически — от ходового вала 1, либо вручную от вращения рукоятки. Механическая продольная подача осуществляется следующим образом. В длинную шпоночную канавку 2 ходового вала 1 входит шпонка сидящего на нем червяка 9. Вращаясь, червяк приводит в движение червячное колесо 8. Для включения механической продольной подачи нужно рукояткой 11 соединить (с помощью муфты) червячное колесо с колесом 10. Последнее сообщит вращение колесу 15, а вместе с ним будет вращаться сидящее на том же валике реечное колесо 17. Это колесо катится по неподвижной рейке 14, приводя в движение фартук и каретку суппорта вдоль станины.

Это колесо может получать вращение либо механически — от ходового вала 1, либо вручную от вращения рукоятки. Механическая продольная подача осуществляется следующим образом. В длинную шпоночную канавку 2 ходового вала 1 входит шпонка сидящего на нем червяка 9. Вращаясь, червяк приводит в движение червячное колесо 8. Для включения механической продольной подачи нужно рукояткой 11 соединить (с помощью муфты) червячное колесо с колесом 10. Последнее сообщит вращение колесу 15, а вместе с ним будет вращаться сидящее на том же валике реечное колесо 17. Это колесо катится по неподвижной рейке 14, приводя в движение фартук и каретку суппорта вдоль станины.

Ручная продольная подача производится рукояткой 13 через колеса 12, 15, 17 и рейку 14.

Поперечная подача салазок суппорта

Для осуществления механической поперечной подачи рядом с червяком 9 на ходовом валу сидит коническое зубчатое колесо 7, шпонка которого также скользит в длинной шпоночной канавке 2 ходового вала 1. Вращаясь вместе с валом, колесо 7 приводит во вращение другое коническое колесо 4 и цилиндрические колеса 5, 3, 6 и 21. Посредством кнопки 18 можно колесо 21 сцепить с колесом 19. Вместе с колесом 19 приходит во вращение винт 20, осуществляя поперечную подачу резца. Для выключения поперечной подачи колесо 21 выводят из зацепления с колесом 19, пользуясь той же кнопкой 18.

Посредством кнопки 18 можно колесо 21 сцепить с колесом 19. Вместе с колесом 19 приходит во вращение винт 20, осуществляя поперечную подачу резца. Для выключения поперечной подачи колесо 21 выводят из зацепления с колесом 19, пользуясь той же кнопкой 18.

Ручная поперечная подача производится рукояткой 16.

Нарезание резьбы на токарно-винторезном станке

Рис. 10. Устройство разъемной гайки (маточной гайки) токарно-винторезного станка

Для продольного перемещения суппорта при нарезании резьбы пользуются ходовым винтом 22, с которым связана разъемная гайка (маточная гайка) 23, установленная в фартуке.

Устройство разъемной гайки показано на рис. 10. При нарезании резьбы обе половины гайки 23 сближают при помощи рукоятки 25; сближаясь, они захватывают нарезку винта 22, при вращении которого фартук, а вместе с ним и суппорт с резцом получают продольное перемещение. Для сдвигания и раздвигания половин разъемной гайки на валике рукоятки 25 закреплен диск 24 с двумя спиральными прорезями 26, в которые входят пальцы 27 нижней и верхней половины гайки 23. При повороте диска 24 прорези заставляют пальцы, а следовательно, и половины гайки сближаться или раздвигаться.

При повороте диска 24 прорези заставляют пальцы, а следовательно, и половины гайки сближаться или раздвигаться.

Правила эксплуатации и ухода

Для агрегата есть правила ухода за ним, чтобы он не ломался, был всегда готов к эксплуатации. Оборудование надо регулярно осматривать, проверять на наличие повреждений.

Работа двигателя определяется по звуку. После запуска прислушайтесь. Если нет посторонних звуков, масло подается, то двигатель исправен. Если же посторонние звуки есть, надо разобрать механизм, узнать причину.

Аккуратно надо следить за предохранительным щитком, удержанием заготовки. Даже при малой неисправности надо прекратить работу, отнести детали в ремонт.

Временами чистить трубы, оборудование, менять резцы, чтобы нагрузка на движок была меньше.

магазин токарных станков — Googlesuche

AlleShoppingBilderMapsVideosNewsBücher

suchoptionen

Tipp: Begrenze diesuche auf deutschsprachige Ergebnisse. Du kannst deinesuchsprache in den Einstellungen ändern.

Du kannst deinesuchsprache in den Einstellungen ändern.

Инструкции, списки запчастей и каталоги | store.lathes.co.uk

store.lathes.co.uk

Добро пожаловать в наш архив руководств для токарных, фрезерных станков, сверл, прессов и других станков. Мы можем предоставить репродукции распроданных пользовательских …

На продажу и в розыск · Приводные ремни · Запчасти

токарный станок по металлу | металлообрабатывающие станки — Maschinenhandel Gronau

www.holzmann-store.com › металлообрабатывающие станки

Bewertung 5,0

(5.469)

Токарный станок по металлу Holzmann ED400FDDIG. 1 499,00 € * 1 799,00 € * … Токарно-карусельный станок Holzmann ED 1000N DIG … Токарно-винторезный станок Holzmann ED1080A DIG.

The Woodturning Store

www.thewoodturningstore.com

Ваш источник токарных инструментов, патронов, токарных станков, наборов ручек и расходных материалов для проектов.

Принадлежности для токарных станков · Планшайбы для токарных станков · Приводные центры для токарных станков · Инструменты для токарной обработки древесины

люнет для Optimum Lathes Store Systems Shopsysteme

www.cut-tools.eu › люнет-lathe-p-3976

33,37 €

люнета для оптимальных и квантовых токарных станков Shopsysteme, Shopsoftware и eCommerce. … люнет для токарного станка Д240 / Д250 / ТУ 2506 / ТУ 2404 / ТУ 2406.

Категория: Токарный станок — The Woodsmith Store

thewoodsmithstore.com › категория продукта › токарный станок

Токарный станок. Магазин Вудсмита; /; Электроинструменты и аксессуары; /. Токарный станок. Токарные цеха. Токарные станки и мини-токарные станки · Патроны и принадлежности · Токарные инструменты …

Токарные станки по металлу — Chester Hobby Store

www.chesterhobbystore.com › категория продукта › l…

Токарные станки В Chester Hobby Store мы продаем огромный выбор токарных станков для металлообработки. Наши токарные станки для металлообработки идеально подходят для инженеров-любителей с выбором …

Наши токарные станки для металлообработки идеально подходят для инженеров-любителей с выбором …

Магазин товаров для хобби в Честере | Инженер по металлообработке и хобби …

www.chesterhobbystore.com

Chester Hobby Store. Поставщик качественного оборудования и инструментов для инженеров-любителей металлообработки. Купите токарные станки, фрезы, сверла и ленточные пилы по металлу.

Lathe Simulator – Приложения в Google Play

play.google.com › магазин › приложения › подробности › id=com.virtlab.lathesim_full

Bewertung 4,2

(60)

3D-симулятор классики станок токарно-винторезный мод. 1К62. Приложение имитирует выполнение обычных токарных операций в интерактивном …

Сверлильный патрон для токарного станка по дереву

drechslershop.de › Machinery › Патрон

Сверлильные патроны для токарных станков, соответствующие высоким стандартам качества, от известных производителей обеспечивают высокую концентричность и точность при сверлении.