Технологический процесс изготовления детали болт: Болты — их производство, размеры, сферы применения

Содержание

Изготовление деталей болт и гайка. Чертеж детали. Чертеж заготовки

Похожие презентации:

Грузоподъемные машины. (Лекция 4.1.2)

Основы архитектуры и строительных конструкций. Основы проектирования

Зубчатые передачи

Гидравлический домкрат в быту

Детали машин и основы конструирования

Газораспределительный механизм

Свайные фундаменты. Классификация. (Лекция 6)

Конструктивные схемы многоэтажных зданий

Ременные передачи

Редукторы

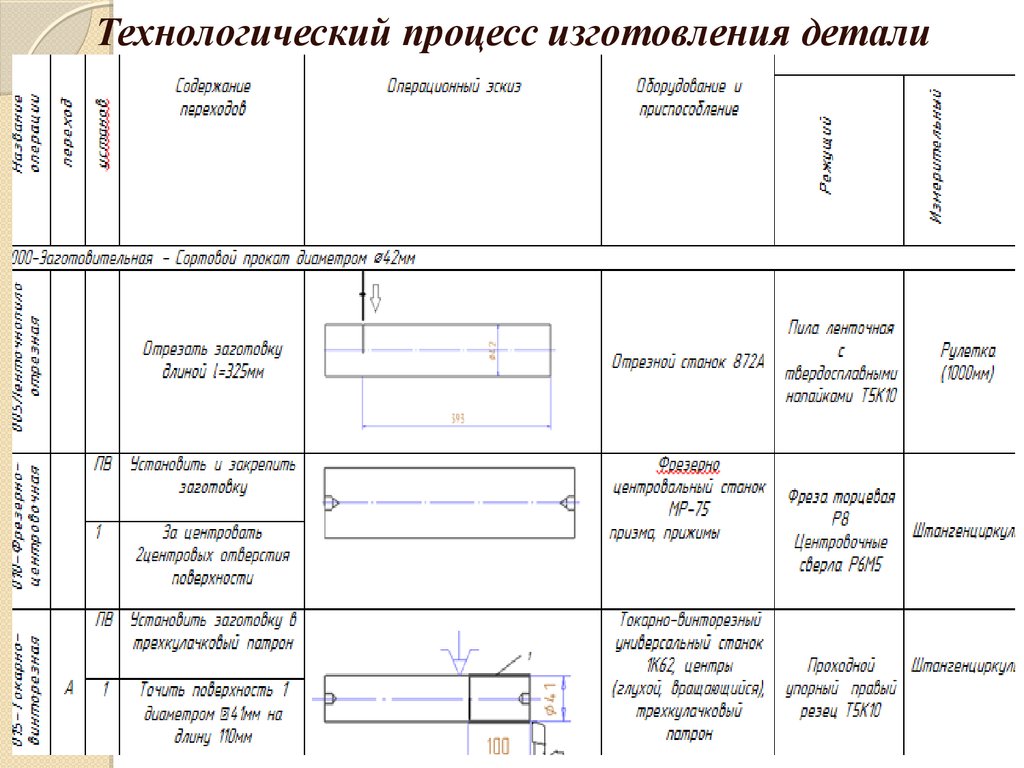

Технологический процесс изготовления детали «Палец

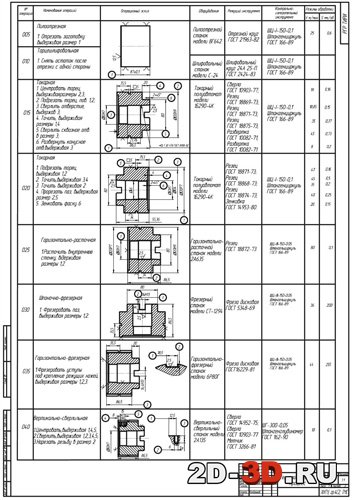

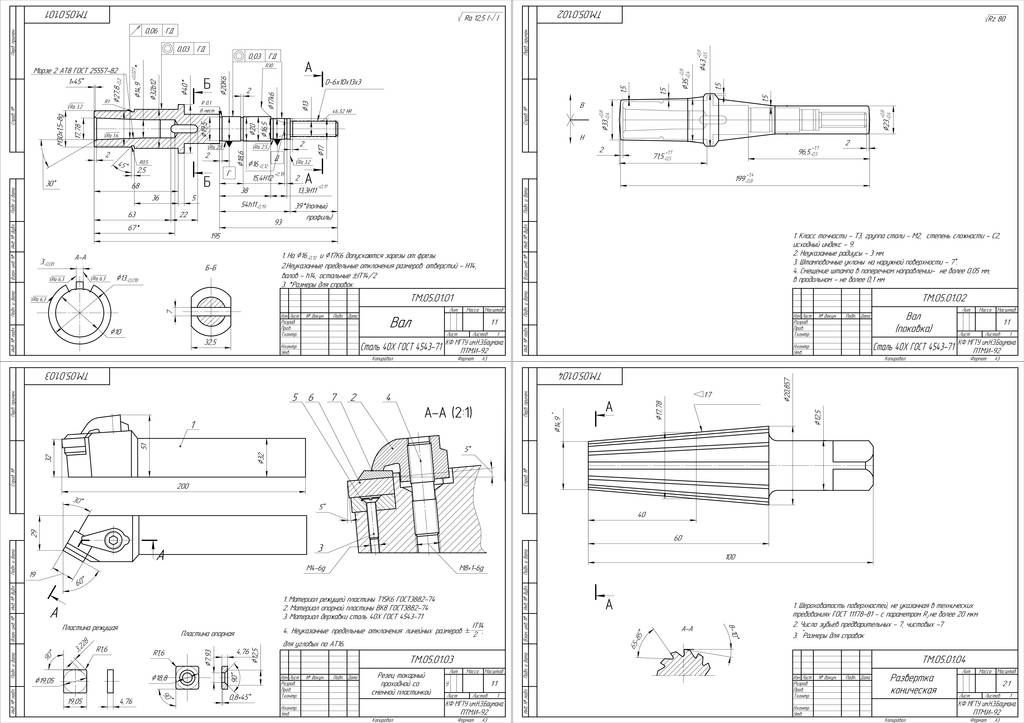

Чертеж детали

Чертеж заготовки

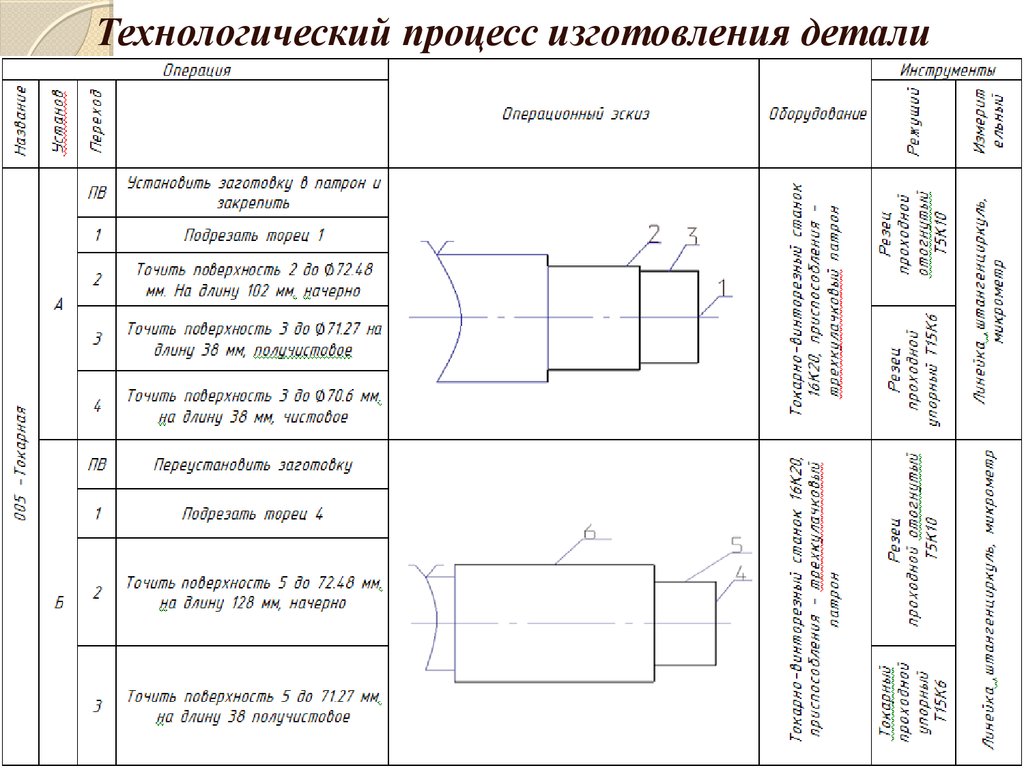

Установ А

005 Токарная операция

1. Установить заготовку

в трех кулачковый патрон и закрепить

длина — L 76 мм, диаметр — Ø 34мм

2 Подрезать торец Ø 34 мм на L 17

3 Точить

Ø32 мм на L 69

4 Точить Ø25 мм на L 50

5. Точить канавку Ø23 на длину L 50

6. Точить фаску 2×45°

7 Отрезать заготовку на L 66мм Ø32 мм

Установ Б

1 Переустановить заготовку, закрепить

2 Подрезать торец Ø 34 мм на L 17

3. Точить фаску 2×45

Точить фаску 2×45

Детали «Болт» и «Гайка»

Болт — крепёжное изделие в виде стержня с наружной резьбой, как правило,

с шестигранной головкой под гаечный ключ, образующее соединение при

помощи гайки или иного резьбового отверстия.

Болтом скрепляются отдельные детали с помощью навинчивания на него

гайки.

Гайка — крепёжное изделие с резьбовым отверстием, образующее

соединение с помощью болта

Обычно гайки изготавливаются шестигранной формы под гаечный ключ,

но могут быть и квадратными, круглыми с насечкой.

Резьба в технике — чередующиеся выступы и впадины на поверхности

тел вращения, расположенные по винтовой линии. Является основным

элементом резьбового соединения.

Шаг резьбы (Р) — это расстояние между соседними вершинами в миллиметрах.

Резьба бывает наружной (болты, винты, шпильки) и внутренней (гайки).

Резьбы бывают правыми которые завинчивают по ходу часовой стрелки, и

левыми, которые завинчивают против хода часовой стрелки.

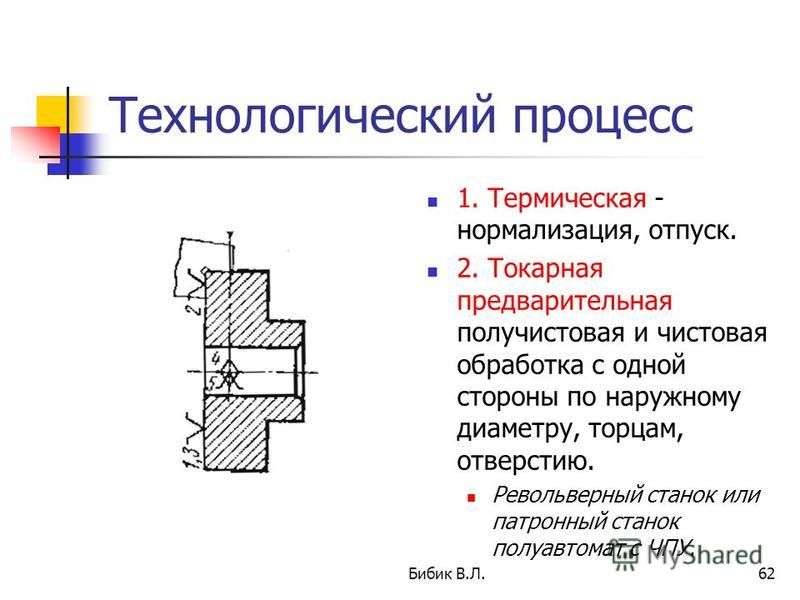

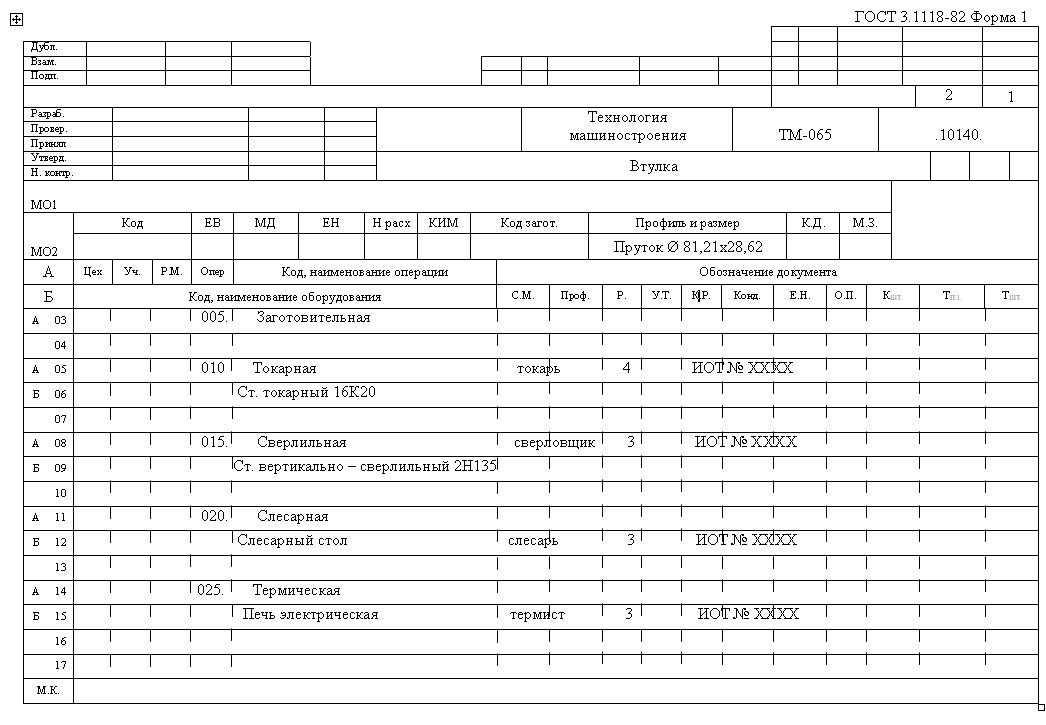

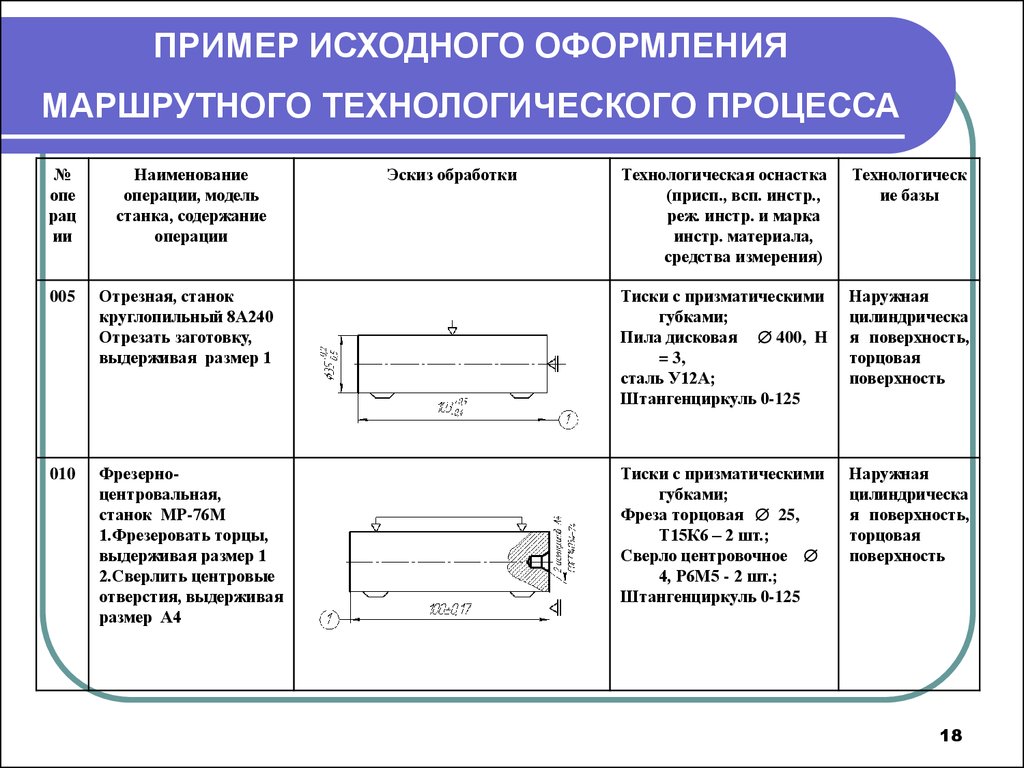

Технологический процесс изготовления детали «Болт

« и «Гайка»

Чертеж детали болт

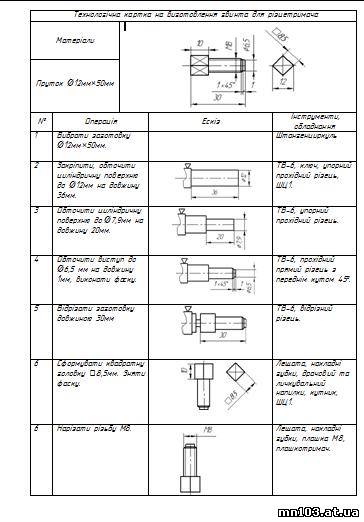

Эскиз заготовки для деталей болт и гайка

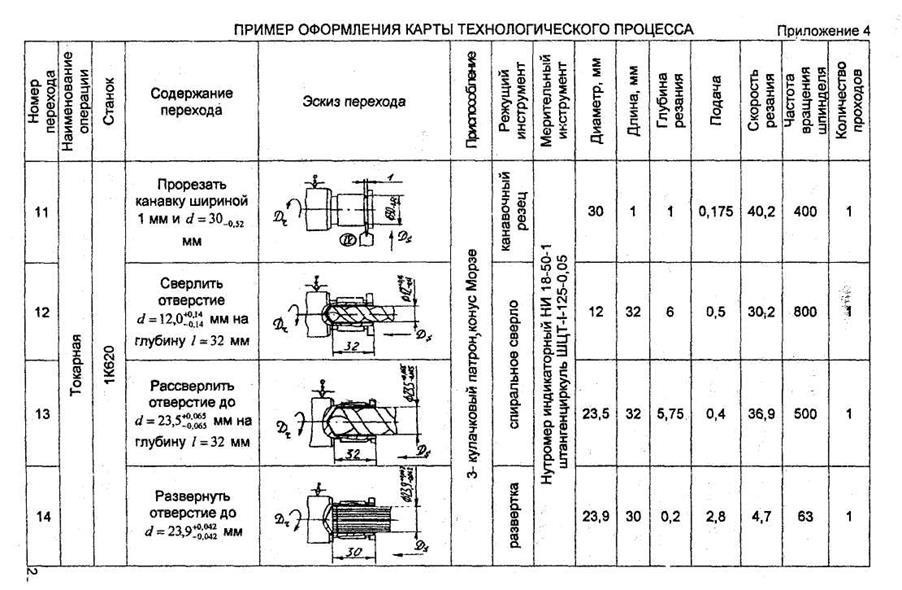

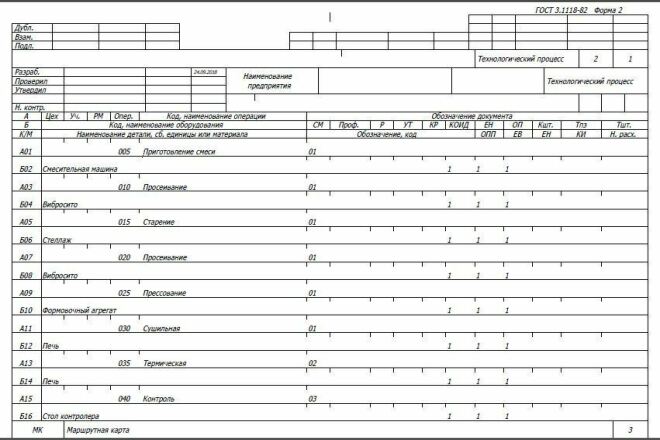

Последовательность выполнения операций

№

операци

и

Вид операции

005

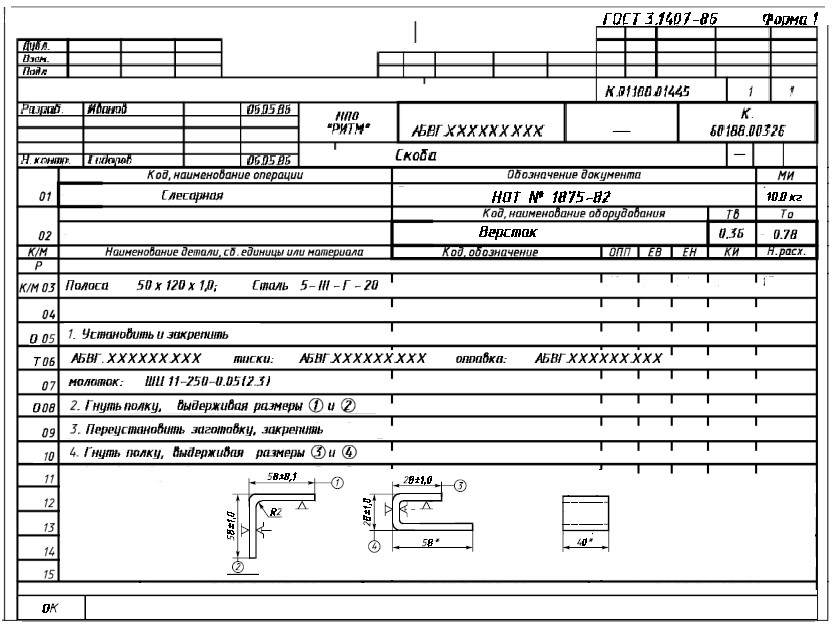

Слесарная

Выбрать заготовку под ключ 17мм,

закрепить в тисках, отрезать на L 42мм

010

Установ А

Токарно- винторезная

1. Установить закрепить заготовку

2. Подрезать торец

3 точить поверхность Ø 12 мм L 50 мм

4 Точить заготовку Ø 12 мм L 30 мм

Эскиз

Инструменты и

приспособления

оборудование

Штангенциркуль,

ножовка по маралу,

тески, чертилка

ТВС модели 16К20,

трехкулачковый патрон,

штангенциркуль, резец

проходной упорный

Последовательность выполнения операций

Продолжение таблицы

№

операции

010

Вид операции

Эскиз

Инструменты и

приспособления

оборудование

5 Точить заготовку Ø 9,8 мм L 20 мм

6 Снять фаску 2×45° и отрезать заготовку L

40 мм

ТВС модели 16К20,

трехкулачковый патрон,

штангенциркуль, резец

проходной,

Резец отрезной

015

Слесарная

Нарезать резьбу М10

На L 15 мм

020

контроль

Тески, плашкодержатель,

плашка, штангенциркуль

Последовательность выполнения операций

Продолжение таблицы второй способ нарезания резьбы при изготовлении болта

№

операции

010

Вид операции

Инструменты,

приспособления,

оборудование

5 Точить заготовку Ø 9,8 мм L 20 мм

6 Точить фаску 2×45° и нарезать

резьбу М 10 на L 40 мм

6 Отрезать заготовку мм L 40 мм

015

Эскиз

контроль

ТВС модели 16К20,

трехкулачковый патрон,

штангенциркуль, резец

проходной

ТВС модели 16К20,

трехкулачковый патрон,

плашка и

плашкодержатель

Технологический процесс изготовления детали «Гайка»

Чертеж детали

Чертеж заготовки

Последовательность выполнения операций

№

операции

Вид операции

Эскиз

Инструменты и

приспособления

оборудование

005

010

ТВС модели 16К20,

трехкулачковый патрон,

штангенциркуль, резец

проходной упорный

4 Точить заготовку Ø 12 мм L 30 мм

Последовательность выполнения операций

№

операции

Вид операции

005

Слесарная

Выбрать заготовку под ключ 32 мм,

закрепить в тисках, отрезать на

L 40мм

010

Установ А

Токарно- винторезная

1. Установить закрепить заготовку

Установить закрепить заготовку

2. Подрезать торец, снять фаска

3 Сверлить сквозное отверстие Ø

31,4 мм L 40 мм.

4 Снять фаску 2×45

5 Нарезать резьбу М 22 на L 18 мм и

отрезать заготовку на L 18 мм

Эскиз

Инструменты ,

приспособления

оборудование

Штангенциркуль,

ножовка по

маралу, тески,

чертилка

ТВС модели 16К20,

трехкулачковый

патрон,

штангенциркуль,

резец проходной,

Сверло, развертка

Метчик

Последовательность выполнения операций

№

операции

Вид операции

Слесарная

1 Выбрать заготовку под ключ 32 мм,

закрепить в тисках

Эскиз

Инструменты ,

приспособления

оборудование

Штангенциркуль,

ножовка по маралу,

тески, чертилка

2. отрезать на L 40мм

3. Закрепить заготовку в тисках и

обработать торец (с 2-х сторон)

Тески , напильник

4. Накернить центр и сверлить

сквозное отверстие Ø 31,4 мм L 18,5

мм.

Тески, молоток, чертилка,

линейка, кернер , сверло,

дрель (коловорот)

5 Нарезать метрическую резьбу

М 22 на L 18 мм

Метчик, вороток,

угольник

005

6 Окончательная операция

Нарезание резьбы метчиком

а — метчик

3- хвостовик

2 — лезвия

1 — канавка

б- процесс нарезания

1 — заготовка

2-метчик

3- вороток

б — приём нарезания

а — плашка

1 — заготовка

2- плашка

3 — плашкодержатель

Опасности в работе

1. Травмирование осколками металла.

Травмирование осколками металла.

2. Травмирование при работе неисправным инструментом.

До начала работы

1. Наденьте спецодежду (фартук с нарукавниками или халат) и

головной убор (берет или косынку).Тщательно подберите волосы и

заправьте концы косынки.

2. При рубке металла наденьте очки.

3. Проверьте наличие инвентаря (совок, сетка, щетка для чистки

напильников, сиденье, подставная решетка).

4. Проверьте состояние инструмента индивидуального пользования,

разложите их в порядке, установленном учителем. В случае

неисправности инструмента сообщите об этом учителю.

5. Проверьте состояние верстачных тисков (губки тисков должны быть

плотно привинчены, насечка не сработана).

Во время работы

1. Прочно закрепите обрабатываемую деталь в тисках.

2. Рычаг тисков опускайте плавно, чтобы не получить травму рук.

2. Работу выполняйте только исправными инструментами.

English

Русский

Правила

Технология изготовления болтов и гаек.

Справочник ROSTFREI. Петербург +7(812)297-73-38 ПРОТЕХ

Справочник ROSTFREI. Петербург +7(812)297-73-38 ПРОТЕХ

- История создания и виды болтов и гаек

- Технология изготовления болтов и гаек

- Стандарты болтов и гаек

Проблема, которую не удавалось решить вплоть до начала XIX столетия, — это отсутствие единообразия резьб, нарезаемых на болтах и гайках. До конца XVIII в. резьбы больших размеров, как правило, наносились горячей ковкой: по горячей заготовке болта кузнецы ударяли специальным ковочным штампом или другим формообразуюшим инструментом. Нарезка более мелких резьб производилась на примитивных токарных станках; режущий инструмент при этом приходилось удерживать вручную, и поэтому получить резьбу постоянного профиля не удавалось.

В 1568 году Ж. Бессон изобрел резьбонарезной станок. Станок приводился в действие ножной педалью. На обрабатываемую заготовку (в данном случае для конического винта) нарезалась резьба с помощью резца, перемещающегося ходовым винтом. Координация поступательного движения резца и вращение заготовки достигались системой шкивов.

К 1800 г. токарный станок был усовершенствован: у него появились подвижный суппорт и зубчатая передача, так что нарезка резьбы с помощью ходового винта (осуществляющего подачу режущего инструмента), производилась с достаточно высокой точностью. Однако пока еще не было такой системы, которая бы задавала размер резьбы пропорционально диаметру заготовки.

Насмит указывал: «Все болты и соответствующие им гайки нужно было специально маркировать, чтобы легко определялась их принадлежность друг другу. Всякое смешивание гаек и болтов… вызывало бесконечные хлопоты и дополнительные расходы, эффективность производства при этом падала, в работе появлялась путаница, особенно при ремонте сложных машин, когда их приходилось разбирать на части».

Ситуация изменилась в 1800 г., когда английский изобретатель Г. Модсли построил первый токарно-винторезный станок, на котором можно было изготовлять винты любого диаметра с любым шагом резьбы. (Шаг резьбы — это расстояние вдоль оси винта между вершинами двух соседних витков. Наружный диаметр резьбы равен диаметру цилиндра, описанного .относительно вершин, а внутренний — диаметру цилиндра, описанного относительно впадин резьбы. Его современник Ч. Хольтзапффель в своем пятитомном труде «Токарная и слесарная обработка» писал, что между 1800 и 1810 гг. Модсли «совершил почти полный поворот от старого, несовершенного и полного неожиданных случайностей способа производства винтов… к современному, научно обоснованному и отличающемуся высокой точностью способу, на который в своих разработках опираются инженеры».

Наружный диаметр резьбы равен диаметру цилиндра, описанного .относительно вершин, а внутренний — диаметру цилиндра, описанного относительно впадин резьбы. Его современник Ч. Хольтзапффель в своем пятитомном труде «Токарная и слесарная обработка» писал, что между 1800 и 1810 гг. Модсли «совершил почти полный поворот от старого, несовершенного и полного неожиданных случайностей способа производства винтов… к современному, научно обоснованному и отличающемуся высокой точностью способу, на который в своих разработках опираются инженеры».

Винторезный станок в течение многих лет оставался основным средством нанесения резьбы на крепежные изделия. Сегодня самым распространенным способом является накатка резьбы на заготовке вращающимися плашками. В отличие от винторезного станка, который при нарезке снимает стружку, накатка резьбы плашками производится только за счет изменения формы поверхности заготовки без потери материала — в этом и заключается ее принципиальная особенность.

Современные методы получения резьбы основаны на пластическом деформировании поверхности заготовки. Типичным является метод, при котором заготовка зажимается и прокатывается между двумя плашками, одна из которых подвижная.

В середине XIX в. У. Уорд из Порт-Честера (шт. Нью-Йорк) создал станок для изготовления гаек и болтов горячей ковкой. При этом способе заготовка в форме прутка нагревается до температуры около 870°С и проходит через накатанные плашки для выдавливания резьбы. Позже Уорд разработал аналогичный станок для получения резьбы методом пластическое деформации в холодном состоянии. Технологически процесс отличался только тем, что прутковая заготовка не нагревалась. Используемые в этом случае плашки должны иметь повышенную прочность, а удерживающий их станок должен быть достаточно мощным. По сравнению с горячей ковкой холодный способ позволяет получать более прочную резьбу и с меньшими отклонениями от заданных размеров. Холодная накатка в настоящее время является основным методом при массовом производстве гаек, болтов и винтов.

В конце XIX в. массовое производство крепежных деталей от станочной обработки прутковых заготовок в основном перешло на холодный способ непрерывного формообразования из проволоки или прутка. Проволока с катушки подается, скажем, в болторезный станок, который отрезает стержень нужной длины, пропускает его через ряд формообразующих штампов; на полученную заготовку болта затем накатывается резьба. Именно таким способом осуществляется сейчас массовое производство гаек и болтов.

Процесс изготовления болта холодной штамповкой начинается с подачи стального прутка с бобины (1). Сначала пруток пропускается через правильную машину и фильеру, а затем режется на части (2). Полученные заготовки подаются в штамповочную машину, где производится их предварительная формовка, штамповка круглой головки, которой придается четырех- или шестигранная форма (3). Затем на торцевой части заготовки болта делается фаска (4), и наконец, с помощью двух плашек нарезается резьба (5).

Производство крепежа: Основы | expometals

На снимке рабочая зона 6-позиционной прогрессивной жатки Carlo Salvi, модель CS 613.

Общие сведения о крепежных элементах

Крепежные изделия стали неотъемлемой частью повседневной жизни. Типичные крепежные детали включают винты, болты, гайки и шайбы, которые бывают самых разных форм. Крепежные изделия обычно изготавливают из рулонной проволоки или круглого прутка из стали холодной высадки, легированной стали, медных сплавов, таких как латунь и бронза, алюминиевых сплавов, сплавов титана и сплавов на основе никеля.

Подробнее о крепежных изделиях и их применении здесь >>>

Методы изготовления

Вообще говоря, существует три основных способа изготовления крепежных изделий: холодная ковка, горячая ковка или механическая обработка. В зависимости от типа крепежных изделий и металла, из которого они изготовлены, один метод может быть более предпочтительным, чем другие.

Стандартные крепежные изделия обычно изготавливаются методом холодной штамповки (без нагревания материала).

Холодная ковка

Этот метод обеспечивает высокоскоростное производство деталей сетчатой формы или деталей почти сетчатой формы с благоприятными механическими свойствами и высококачественной отделкой поверхности. Еще одним преимуществом холодной штамповки по сравнению с горячей ковкой или механической обработкой является деформационное упрочнение. При холодной пластической деформации кристаллическая структура материала претерпевает глубокие изменения, становясь прочнее и устойчивее. В результате получается готовая деталь с лучшими физико-механическими свойствами. Этот процесс имеет некоторые ограничения, поскольку детали большего диаметра требуют большей силы прессования для придания формы. Поэтому другие методы могут быть предпочтительнее.

Производительность машин для холодной штамповки зависит, среди прочего, от размера изготавливаемых крепежных изделий. Некоторые могут достигать скорости 300 деталей в минуту и даже больше. Самые маленькие винты и болты, используемые для электронных компонентов и часовых механизмов, имеют диаметр менее 0,5 мм, а самые большие винты холодной штамповки имеют диаметр около 30 мм.

Некоторые могут достигать скорости 300 деталей в минуту и даже больше. Самые маленькие винты и болты, используемые для электронных компонентов и часовых механизмов, имеют диаметр менее 0,5 мм, а самые большие винты холодной штамповки имеют диаметр около 30 мм.

Горячая ковка

Горячая ковка является распространенным методом изготовления болтов большого диаметра, начиная с размера резьбы примерно М36 и более и длиной примерно 300 мм и более. Пруток нагревают до высоких температур, чтобы сделать материал более ковким, а затем подают в кузнечный пресс. Температуры определяются материалом стержня, геометрией и допусками. С помощью этого процесса возможно изготовление даже сложных форм и высокой степени формовки. Горячая ковка также является предпочтительным процессом для изготовления крепежных изделий из сплавов на основе никеля и титановых сплавов. Отличительной особенностью горячештампованных крепежных изделий является необработанная структура их поверхности. У горячей ковки есть свои недостатки, так как она очень трудоемка.

В отличие от механической обработки (которой мы займемся чуть позже), холодное и горячее формование — это процессы без стружки.

Механическая обработка

Механическая обработка — это технология производства, при которой металлу придается желаемая окончательная форма и размер с помощью контролируемого процесса удаления материала. Этот метод действительно подходит только для нестандартных крепежных изделий и небольших количеств, так как он приводит к образованию большого количества металлической стружки, а также отнимает много времени.

Холодная ковка заготовок винтов и болтов

Обычно машины для холодной ковки представляют собой горизонтальные прессы, работающие при комнатной температуре. Исходным материалом для процесса холодной штамповки является проволока в бухтах, которая разматывается подающим устройством, выпрямляется и затем подается в пресс. Там проволока обрезается по фиксированной длине. Полученные слитки, называемые заготовками, подхватываются передаточным устройством и транспортируются через несколько рабочих мест. Каждая станция состоит из пробивного инструмента и формовочного штампа. Каждый шаг формирует материал все ближе и ближе к его окончательной форме, пока деталь не будет соответствовать форме последнего штампа. Этот процесс еще называют «высадкой», и в результате получается заготовка шнека с головкой и валом.

Каждая станция состоит из пробивного инструмента и формовочного штампа. Каждый шаг формирует материал все ближе и ближе к его окончательной форме, пока деталь не будет соответствовать форме последнего штампа. Этот процесс еще называют «высадкой», и в результате получается заготовка шнека с головкой и валом.

Накатывание резьбы

За очистку и полировку заготовок отвечает специальное устройство.

Следующий шаг — нарезание резьбы. Резьба обычно формируется на резьбонакатном станке, где детали помещаются между парой плоских плашек — одной неподвижной, а другой совершающей возвратно-поступательное движение — или между 2-3 вращающимися цилиндрическими плашками. Матрицы имеют рифленые поверхности, которые соответствуют желаемой формируемой резьбе. Благодаря этому комбинированному движению плашки образуют резьбу на заготовке с головкой. Первый метод позволяет обрабатывать несколько сотен шурупов в минуту, а второй дает возможность нарезать резьбу слишком большой длины.

Накатка резьбы — это процесс холодной штамповки: он позволяет получить гладкую, точную и однородную наружную резьбу без нарушения целостности микроструктуры. Следовательно, он улучшает механические характеристики крепежа.

Следовательно, он улучшает механические характеристики крепежа.

Резьбу также можно нарезать с помощью метчика или винтового ложа. Этот процесс называется нарезанием резьбы, так как он включает в себя разделение зернистой структуры материала.

Нарезанная резьба может быть изготовлена практически по всем спецификациям, однако многие производители предпочитают накатку резьбы, так как накатанная резьба часто бывает более гладкой и

устойчив к повреждениям при обращении.

Как правило, резьбу изготавливают до термической обработки (например, закалки и отпуска).

Холодная штамповка гаек

Гайки представляют собой квадратные, круглые или шестигранные металлические блоки с резьбовым отверстием, соответствующим наружной резьбе соответствующего болта. Заготовки можно вырезать из проволоки и формовать на прессе для холодной штамповки (см. выше). Гайки также можно изготовить, вырезав заготовку из шестигранного стержня и просверлив в ней резьбовое отверстие. Внутренняя резьба нарезана на гайкорезном станке с метчиком.

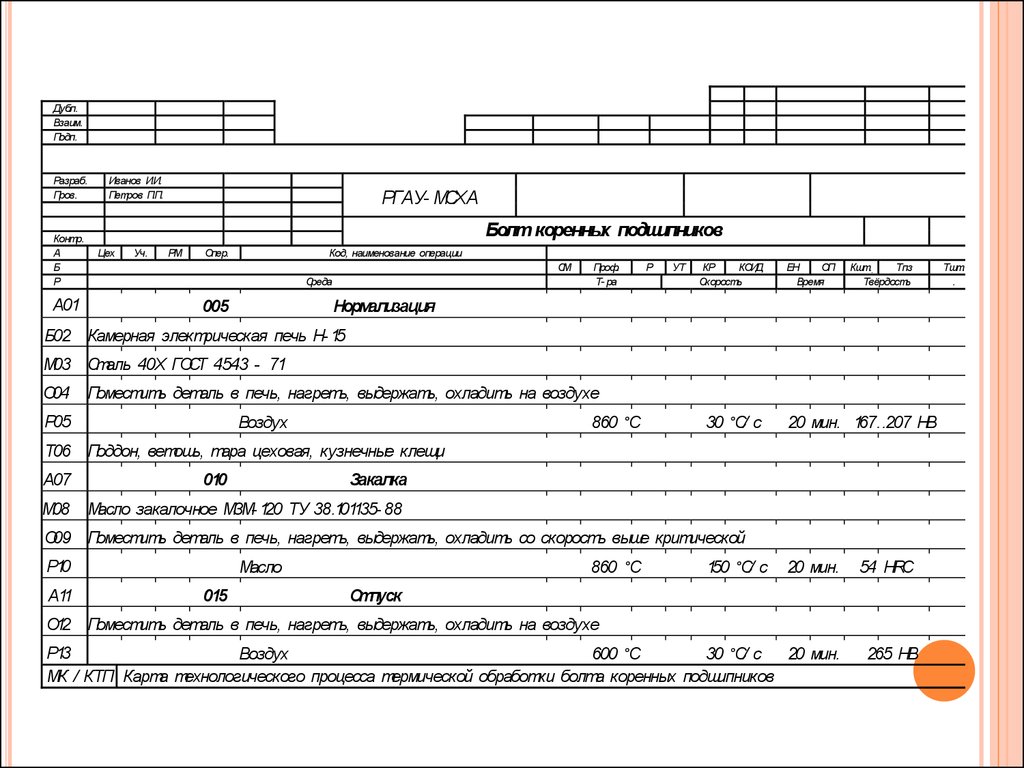

Термическая обработка и обработка поверхности

Во многих случаях крепежные изделия подвергаются термической обработке, которая влияет на их микроструктуру и, следовательно, на их физические свойства, такие как прочность и пластичность. Этапы процесса зависят от металлургических характеристик. Стальные крепежи, например, нагревают до определенной температуры в зависимости от содержания углерода и выдерживают при этой температуре в течение определенного времени. Затем детали закаливают в воде или масле для повышения их прочности и твердости. Затем детали повторно нагревают — до более низкой температуры — для достижения большей пластичности с меньшими искажениями микроструктуры. Линия термообработки стальных крепежных изделий, например, включает станции промывки, обезжиривания, закалки, закалки, промывки, отжига и окрашивания. Обычно эти линии представляют собой печи с сетчатым конвейером, в которых крепеж проходит с определенной скоростью через различные этапы.

Иногда также может потребоваться обработка поверхности. Например, для улучшения свойств крепежа могут наноситься специальные покрытия. Цементация используется, например, для саморезов и самонарезающих винтов. Винты нагревают и выдерживают определенное время в атмосфере, богатой углеродом. Углерод просачивается на поверхность, увеличивая местное содержание углерода. Затем винты закаливаются и, таким образом, закаляются. В результате поверхность таких винтов достаточно твердая, а внутренняя часть остается пластичной.

Например, для улучшения свойств крепежа могут наноситься специальные покрытия. Цементация используется, например, для саморезов и самонарезающих винтов. Винты нагревают и выдерживают определенное время в атмосфере, богатой углеродом. Углерод просачивается на поверхность, увеличивая местное содержание углерода. Затем винты закаливаются и, таким образом, закаляются. В результате поверхность таких винтов достаточно твердая, а внутренняя часть остается пластичной.

Дополнительно могут наноситься специальные покрытия для повышения коррозионной стойкости. Такое покрытие достигается, например, гальванопокрытием.

После завершения обработки крепеж проходит этап окончательной очистки, после чего он готов к упаковке и отправке.

Литература

Свод стандартов IFI по крепежным изделиям. 10-е изд.

Институт промышленных крепежных изделий. Индепенденс, Огайо, 2018 г.

https://www.indfast.org/shop/display_products.asp?cat=8.

Taylan Altan, Gracious Ngaile, Gangshu Shen: Холодная и горячая ковка: основы и приложения, том 1. ASM International, 2004.

ASM International, 2004.

ISBN 13: 978-0-871-70805-2

https://b-ok.cc/book/808081/ea1282

Справочник по обработке металлов давлением. Шулер ГмбХ. Springer, 1988.

ISBN 978-3-642-63763-6

ISBN электронной книги 978-3-642-58857-0

https://www.springer.com/gp/book/9783642637636

Информация была собрана дипл.-инж. Конрад Денглер, технический журналист и переводчик, специализирующийся на промышленных темах.

Каков процесс производства крепежных изделий?

28 февраля 2022 г. 28 февраля 2022 г.

| 9:03 am

Крепежи — это большая группа инструментов, включающая винты, гайки и болты, которые имеют одну и ту же цель — механически скреплять предметы.

Крепеж обычно образует непостоянное соединение. Другими словами, если вы используете застежку для соединения двух компонентов, они должны быть в состоянии снять ее, не причинив никакого вреда отдельным частям. Сварное соединение, с другой стороны, не будет таким же. Заклепки, которые классифицируются как крепежные детали, но создают неразъемные соединения, являются исключением из этого правила.

Сварное соединение, с другой стороны, не будет таким же. Заклепки, которые классифицируются как крепежные детали, но создают неразъемные соединения, являются исключением из этого правила.

Хотя большинство креплений образуют непостоянное соединение, это не означает, что вы используете их только тогда, когда нужно что-то разобрать, и это не означает, что соединения в любом случае недостаточно. Застежки могут надежно скрепить предметы, которые подвергаются большим нагрузкам. Это означает, что они подходят как для постоянных, так и для непостоянных соединений, что дает клиентам гибкость в отношении того, над каким проектом работает производитель.

Применение:

Промышленные крепежные детали могут использоваться работниками различных отраслей промышленности для выполнения различных задач. Если вам нужно соединить две детали вместе, вам, скорее всего, понадобится застежка. Вот несколько типичных применений крепежа.

- Сборка автомобиля.

- Подвешивание картины.

- Строительство и строительство.

- Производство мебели.

- Установка шкафов.

- Производство электронных компонентов.

Как это делается?

Гайки, болты, хомуты, винты и другие типы крепежа изготавливаются с использованием различных процессов. Обработка, холодная ковка и горячая ковка являются тремя наиболее распространенными методами.

Техника, используемая для производства крепежа, определяется видом, металлом и объемом, при этом некоторые процессы производят больше, чем другие. Поскольку некоторые металлы более гибкие и обладают большей эластичностью, тип металла оказывает существенное влияние на процесс формования.

Механическая обработка

Механическая обработка — это способ деформации металлов для изготовления деталей и компонентов. Кусок металла можно согнуть и отлить в соответствии с желаемым рисунком или формой путем резки, сверления, токарной обработки, фрезерования и шлифовки. В отличие от литья и литья, механообработка работает с металлом при комнатной температуре или чуть выше. Тепло не является частью процесса, даже если металл может нагреваться из-за трения.

В отличие от литья и литья, механообработка работает с металлом при комнатной температуре или чуть выше. Тепло не является частью процесса, даже если металл может нагреваться из-за трения.

Точность, превосходные допуски и способность создавать сложные формы — все это преимущества механической обработки. Это трудоемкий метод, который лучше всего подходит для небольших партий небольших чисел.

Холодная штамповка

Холодная штамповка, также известная как холодная прокатка, является наиболее распространенным процессом изготовления крепежных изделий из-за его скорости и малого количества отходов. Это похоже на механическую обработку тем, что выполняется при комнатной температуре или близкой к ней для быстрого, эффективного, последовательного и доступного изготовления большого количества крепежных изделий.

Когда механическая обработка или холодное формование не могут создать крепеж, применяется горячая ковка. Нагрев заготовки является важным аспектом горячая штамповка .