Технологический процесс изготовления детали шпилька: Шпилька резьбовая. Технология и особенности производства

Содержание

Изготовление шпилек — KUTR.RU

Мы являемся производителем и осуществляем изготовление шпилек по чертежам, образцам, эскизам и ГОСТ.

ООО «Металлообработка» производит резьбовые соединения всех видов. Отправьте запрос на [email protected].

Наша компания производит следующие виды шпилек:

- Производство шпилек по чертежам, в том числе больших размеров;

- Высокопрочные шпильки: классы прочности 8.8, 10.9, 12.9;

- Из стали 40Х, 09Г2С, шпильки 12х18н10т (из нержавейки), латунные, алюминиевые и медные шпильки;

- По ГОСТ 9066-75, ГОСТ 22032-76;

- Фланцевые шпильки, переходные, с трапецеидальной резьбой, винтовые, двойные;

- Шпильки заземления;

- Шпильки по ОСТ, в том числе ОСТ 26-2040-96.

Высылайте вашу заявку и мы отправим предложение с ценой и сроками в течение рабочего дня!

Одной из разновидностей крепежных изделий являются шпильки. Эта деталь представляет собой стержень, имеющий наружную резьбу, который создает соединение посредством резьбового отверстия либо гайки.

Шпильки производятся соответственно чертежам или государственным стандартам, в которых обусловлены размеры и конструкция детали. В механизмах шпильки выполняют соединительную функцию.

На предприятиях производство шпилек происходит по стандартным параметрам. Так, диаметр резьбы обязательно должен варьироваться в пределах от 2-х до 320-и миллиметров, сочетание крупного и мелкого шагов может отличаться.

Зачастую, точение шпилек наравне с изготовлением самих деталей основывается на работе станков-автоматов. Материалом для заготовок является нержавеющая, легированная либо углеродистая сталь, различные цветные металлы или сплавы.

В зависимости от типа соединения деталей различают шпильки, предназначенные для ввинчивания в резьбовое отверстие и предназначенные для деталей, имеющих гладкие сквозные отверстия.

По классу точности шпильки различают повышенного и нормального класса.

В большинстве случаев изготовление шпилек заключается в выполнении последовательности определенных операций технологического процесса. Перечень этих операций разрабатывает предприятие-производитель с тем условием, чтобы конечный результат соответствовал зарубежным, отечественным стандартам, чертежам заказчика на детали и техническим условиям.

Перечень этих операций разрабатывает предприятие-производитель с тем условием, чтобы конечный результат соответствовал зарубежным, отечественным стандартам, чертежам заказчика на детали и техническим условиям.

Самым легким способом производства шпилек является металлообработка шпильки при помощи токарного станка. Это один из простейших, хотя и не совсем рентабельных способов.

Более современным является способ изготовления с применением станков с числовым программным управлением. С внедрением такого способа производства возможен выпуск более крупных партий изделий. Первый и второй способы требуют расхода большого количества металла.

Производство шпилек резьбовых

Стержень, имеющий на обоих своих концах наружную резьбу, называется резьбовой шпилькой. Без нее не возможно проведение ремонтных либо строительных работ. Благодаря резьбовым шпилькам в механизме обеспечивается высокая прочность и надежность крепления. Кроме всего прочего подобные шпильки позволяют манипулировать с плотностью и расстоянием соединения между деталями, скрепленными резьбовой шпилькой.

Производство шпилек резьбовых осуществляется методом объемной холодной штамповки. Применяются шпильки зачастую вместе с деталями, которые имеют подходящий тип метрической резьбы, чаще всего это гайки.

Зачастую, накатка шпилек резьбовых происходит с применением автоматов холодной высадки. Скорость производительности таких автоматов составляет до четырехсот изделий в одну минуту. Этот способ производства чрезвычайно выгоден еще и тем, что он работает с минимальными потерями металла.

Благодаря тому, что металлообработка во время очения шпилек подвергается строжайшему контролю, этим изделиям можно «доверить» очень большие нагрузки.

Изготовление шпилек резьбовых, как и любой производственный процесс, тщательно контролируется на всех этапах. Первая деталь подвергается обязательному контролю на предмет соответствия чертежам заказчика.

Шпильки на заказ

Шпильки применяются практически во всех сферах и отраслях промышленности. Так, изготовление шпилек на заказ происходит для обеспечения креплений брусьев и досок из дерева, для монтажа рекламных щитов, для сооружения опалубки под заливку и т. д.

д.

Довольно часто шпилька применяется для соединения металлоконструкций из латуни, бронзы и стали и для изделий из сплавов титана, которые обладают высокой пластичностью.

В больших объемах происходит изготовление шпилек на заказ для таких конструкций, которые требуют обеспечения высокопрочного соединения, но нет возможности провести сварочные работы. Из-за высоких требований к качеству изделий, металлообработка изделий происходит с точностью до одной сотой миллиметра. Для проверки параметров резьбы используется специальный рабочий калибр.

Шпильки на заказ с применением холодно высадочных автоматов осуществляется последовательным выполнением ряда операций с проверкой на соблюдение параметров, указанных в нормативных документах заказчика.

Так, изначально катанка проходит процесс очищения от примесей и загрязнений, покрывается смазкой и фосфатом. Дальше она подается в формовочный узел, где ей придается безупречная цилиндрическая форма и обусловленный в заказе размер поперечного сечения. На следующих этапах происходит производство заготовок, соответствующих размерам детали и формировка поверхности в соответствии с чертежом.

На следующих этапах происходит производство заготовок, соответствующих размерам детали и формировка поверхности в соответствии с чертежом.

Конечным этапом точения шпилек является накатка резьбы с учетом обусловленных в заказе размеров диаметра, поля допуска, сбега и длины.

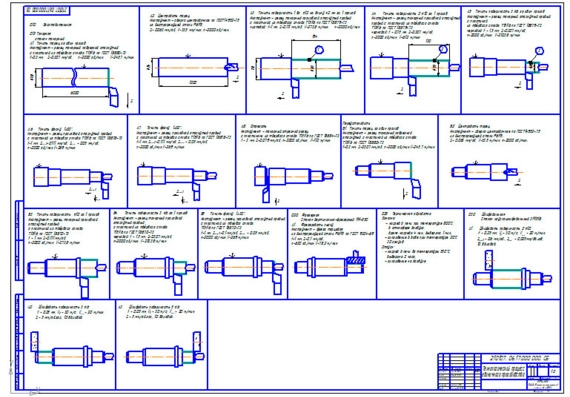

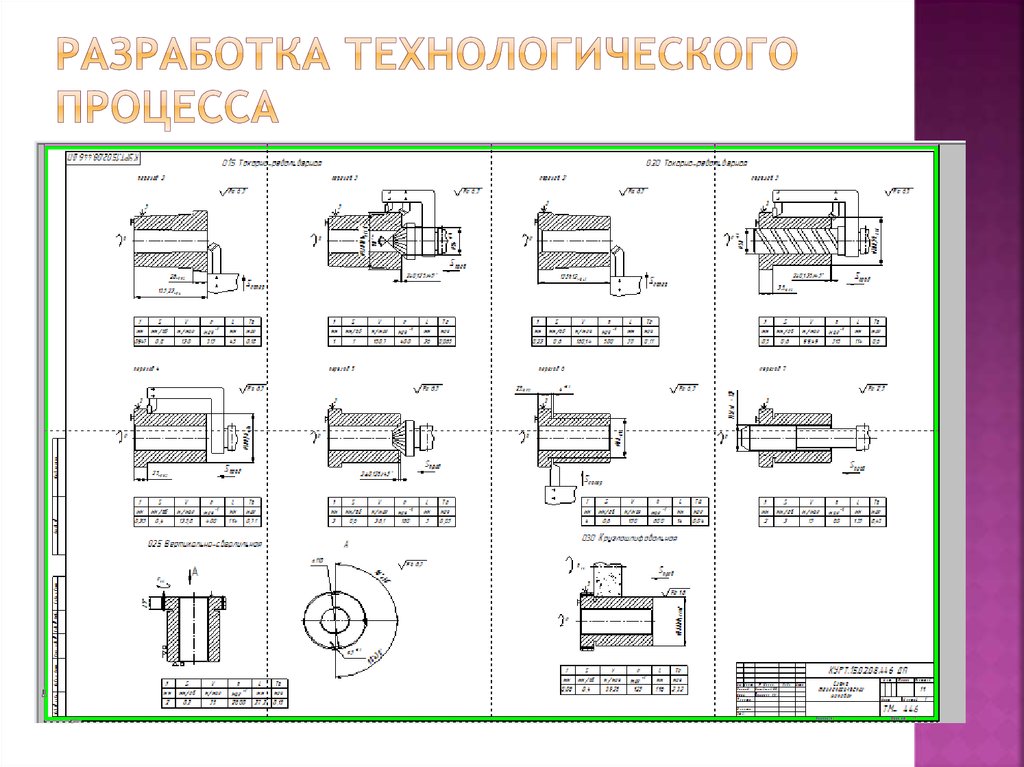

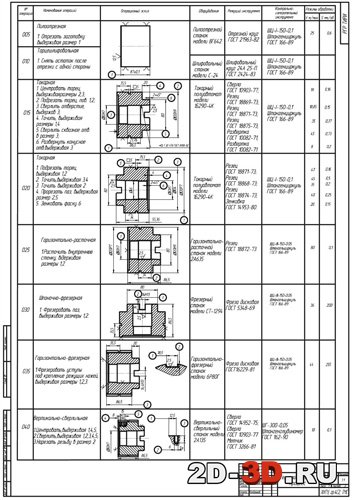

1.1 Обоснование технических требований, предъявляемых к детали. Технологический процесс механической обработки шпильки с годовой программой 800 штук

Технологический процесс механической обработки шпильки с годовой программой 800 штук

курсовая работа

В техническом смысле шпилька — крепёжная деталь машин и механизмов, выполненная в виде цилиндрического стержня, на концах которого имеется резьба. Конструкция и размеры шпилек стандартизированы. Шпилька резьбовая используется для стягивания и фиксации на заданном расстоянии элементов металлических конструкций с метрической резьбой. Также шпилька резьбовая может использоваться для крепления подвесных конструкций (коробов для кабеля, каркасов подвесных потолков). Изготавливается с номинальным диаметром резьбы от 2 до 48 мм с различным сочетанием крупных и мелких шагов.

Изготавливается с номинальным диаметром резьбы от 2 до 48 мм с различным сочетанием крупных и мелких шагов.

Шпилька изготовлена из углеродистой стали 45 ГОСТ 1050-88. Данная сталь применяется для изготовления деталей повышенной прочности, подвергаемых термообработке, и обладает характерными для нее химическими (табл. 1) и механическими (табл. 2) свойствами.

Химический состав, в % Таблица 1

(ГОСТ 1050-88)

Сталь | С | Si | Mn | Cr, не более | |

45 | 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | 0,25 |

Механические свойства Таблица 2

(ГОСТ 1050-88)

Сталь | Механические свойства | ||||

Предел текучести, ут | Временное сопротивление разрыву, ув | Относительное удлинение, д5 | Относительное сужение, ш | ||

Н/мм2(кгс/мм2) | % | ||||

не менее | |||||

45 | 355(36) | 600(61) | 16 | 40 |

Исходя из описания детали ее целесообразно изготавливать именно из этого материала.

Делись добром 😉

Изготовление вторичного вала коробки передач автомобиля ГАЗ-53

1.2 Анализ технических требований, предъявляемых к детали

Каждая поверхность детали имеет свои точностные характеристики, свою высоту микронеровностей, свою точность взаимного расположения.

Самой точной поверхностью является цилиндрическая поверхность…

Изготовление детали «Угольник»

2. Анализ технических требований на изготовление детали

1) Материал детали.

Температура ковки, С?: начала-1250, конца-800.

Свариваемость — сваривается без ограничений.

Химический состав: С=0,07 — 0,15%, Si=0,17 — 0,37%, Mn=1,2 — 1,6%,Си не более 0.3%, Ni не более 0,3%,Сr не более 0,3%, Р не более 0,035%, S не более 0,035%…

Описание конструкции и принципа действия станочного приспособления

1.2 Анализ конструкции детали на технологичность. Анализ технических требований предъявляемых качеству изготовления заданной детали

Одним из этапов в работе технолога является отработка конструкции детали на технологичность с целью максимально возможного упрощения конструкции детали, снижению трудоёмкости, металлоемкости и стоимости механической обработки детали. ..

..

Проект участка по изготовлению детали «Корпус» ЦФ 8.171.727 электронного микроскопа РЭМ-108

2. Анализ технических требований на изготовление детали

Анализируя технологичность конструкции по применяемому материалу необходимо отметить, что сталь 10880, ГОСТ 11036-75 имеет удовлетворительную обрабатываемость. Применение более дешевого материала не целесообразно, т.к…

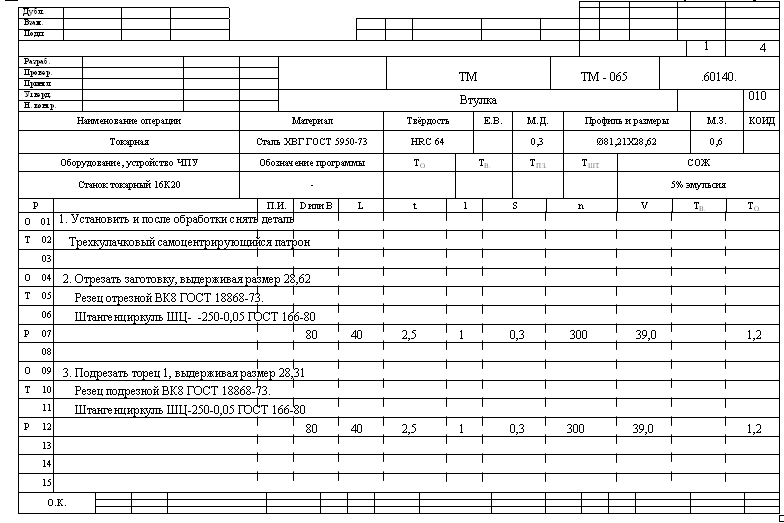

Проектирование детали «Втулка»

2. Анализ технических требований, предъявляемых к детали

Точность размеров: анализ точности диаметральных размеров приведен в таблице 1.5, линейных размеров- таблица 1.6, угловых размеров — таблица 1.7. Стандартные допуски выбираем по [1]. Обозначение поверхностей- по чертежу детали.

Таблица 1…

Разработка технологического процесса механической обработки детали «вал-шестерня»

2.3 Анализ технических требований к детали

Анализ технический требований производится исходя из служебного назначения детали на основании ее чертежа:

— содержание технических требований соответствует ГОСТ 2. 316-68;

316-68;

— в обозначении общих допусков отсутствует номер стандарта…

Расчет редуктора привода стружкоуборочного конвейера

6. ОБОСНОВАНИЕ ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ

6.1 Тихоходный вал

Степени точности формы цилиндрических поверхностей в зависимости от квалитета допуска диаметра и относительной геометрической точности определяем по [4, с. 395, табл. 2…

Технологический процесс изготовления втулки компрессорного ротора

2. Анализ технических требований на изготовление детали

Чертёж имеет достаточное и необходимое количество видов и сечений, которые обозначены и размещены согласно существующих стандартов Единой системы конструкторской документации…

Технологический процесс изготовления выключателя подачи топлива

1.1 Анализ служебного назначения узла, технических требований и норм точности, предъявляемых к его исполнительным поверхностям

Служебное назначение:

Выключатель подачи топлива служит для проверки подачи топлива в цилиндры дизеля. Выключатель устанавливают между секцией топливного насоса и форсункой.

Выключатель устанавливают между секцией топливного насоса и форсункой.

Основное техническое требование: обеспечить зазор между иглой поз…

Технологический процесс изготовления детали «Обшивка»

1.1 Описание объекта производства, условий эксплуатации и обоснование требований, предъявляемых к детали

Опишем объект производства, для которого будем разрабатывать далее технологический процесс изготовления. Обшивка применяется в качестве оправки зеркала антенны…

Технологический процесс изготовления детали (шток)

2. Анализ технических требований и определение технических заданий при изготовлении детали

Количество видов и разрезов достаточно для полного представления о конструкции детали.

На чертеже не указаны квалитеты и отклонения линейных размеров.

Обозначения видов, разрезов и выносок указаны по правилам ЕСКД…

Технологический процесс изготовления клапана предохранительного

1.1 Анализ служебного назначения узла, технических требований и норм точности, предъявляемых к его исполнительным поверхностям

Служебное назначение:

Клапан предохранительный предназначен для экстренного сброса давления жидкости или газа (при повышении его выше рабочего) в сосуде, работающем под давлением. ..

..

Технологический процесс сборки-сварки корпуса топливного бака горючего первой ступени ракеты-носителя семейства «Анагара»

1.1 Описание объекта производства, условий эксплуатации и обоснование технических требований, предъявляемых к конструкции

Топливные баки, предназначенные для хранения жидких компонентов топлива являются одной из важнейших и наиболее габаритных частей ракеты-носителя. В связи с особыми режимами эксплуатации…

Технология восстановления детали «Вал ПН-40УВ»

1.4 Анализ технических требований к детали

Под технологичностью конструкции изделия понимается совокупность свойств конструкции, которые обеспечивают изготовление, ремонт…

Характеристика конструкции детали «Бугель» и обоснование технических требований

Характеристика конструкции детали и обоснование технических требований по точности, шероховатости и взаимному расположению поверхностей

Деталь 77.39.119А «Бугель» является одной из деталей конечной передачи трактора ДТ-75.

В бугеле выполнено центральное гладкое сквозное отверстие Ш65Н10, предназначенное для установки в него специальной опоры…

Шпильки приварные, приварные метизы, приварные упоры, приварка шпилек, аппараты для приварки шпилек, конденсаторная сварка.

| ||||||||||||||||||||||

Узнайте о различиях между шпильками и болтами в автомобилестроении!

Вернуться к блогу

- Крепление распределителя

- Распределитель крепежа

- Крепежная промышленность

- Гайки и болты

Шпильки Против. Болты в автомобилестроении Решение о том, использовать ли шпильку или болт с головкой для двигателя, имеет решающее значение для общей функциональности автомобиля. Несмотря на то, что болты и шпильки относятся к категории крепежных изделий и выполняют схожие функции, каждый из них имеет уникальные характеристики, преимущества и недостатки. […]

Несмотря на то, что болты и шпильки относятся к категории крепежных изделий и выполняют схожие функции, каждый из них имеет уникальные характеристики, преимущества и недостатки. […]

Решение о том, использовать ли шпильку или болт для двигателя, имеет решающее значение для общей функциональности автомобиля. Несмотря на то, что болты и шпильки относятся к категории крепежных изделий и выполняют схожие функции, каждый из них имеет уникальные характеристики, преимущества и недостатки. Давайте рассмотрим основные различия между шпильками и болтами.

Найдите здесь шпильку с полной резьбой.

Общий вид

Шпильки можно узнать по полностью резьбовым концам и средней части вала без резьбы. Болты лучше всего описываются как длинные валы и обычно имеют лишь частичную резьбу. В то время как шпилька требует использования гайки для увеличения или ослабления натяжения между частями, которые она скрепляет, болт имеет отчетливую плоскую головку с одной стороны. Чтобы ослабить или увеличить приложенное натяжение в узле, скрепленном болтом, техник должен использовать отвертку или гаечный ключ.

Чтобы ослабить или увеличить приложенное натяжение в узле, скрепленном болтом, техник должен использовать отвертку или гаечный ключ.

Конструкция головки

Как правило, болты имеют один заостренный конец, что позволяет инженерам закреплять их в заданном материале так же, как винты. Таким образом, этот крепеж не требует использования шайбы или помощи гайки для эффективного выполнения своей роли. С другой стороны, для выполнения той же функции шпилька должна быть закреплена гайкой на одном из ее концов.

Прочность

Как шпильки, так и болты обычно подвергаются термической обработке для повышения структурной прочности крепежа. Основное отличие здесь заключается в том, что прочность шпилек может быть дополнительно увеличена за счет дополнительной термообработки или процесса накатывания резьбы. Важно отметить, что шпильки, подвергающиеся термообработке после термообработки, демонстрируют более высокую устойчивость к нагрузкам, а также более высокую механическую прочность и, следовательно, являются предпочтительными для тяжелых условий эксплуатации.

Роль в двигателе в сборе

Возможно, самое примечательное различие между шпильками и болтами заключается в их роли в двигателе в сборе. Высококачественные шпильки, созданные для определенных допусков, обычно используются для обеспечения почти идеального выравнивания между прокладкой головки блока цилиндров и цилиндрами. Другими словами, значительно проще и удобнее использовать шпильки при конструировании двигателя автомобиля.

По словам инженеров, болты упрощают разборку, замену деталей или ремонт двигателя. Например, закрепив один компонент болтом, вы можете снять его, не разбирая весь двигатель. Вот почему предпочтительно, чтобы транспортные средства, в которых главные цилиндры спускаются к моторному отсеку, скреплялись болтами.

Крутящий момент

Как правило, шпильку можно закрепить на месте без использования зажимного усилия, которое обычно применяется при затяжке. Непосредственное усилие зажима, необходимое в этом случае, исходит от гайки, которая фиксируется на шпильке, что приводит к равномерному распределению крутящего момента, повышению надежности и снижению вероятности выхода из строя прокладки.

С другой стороны, болты необходимо проворачивать на месте с помощью ключа или отвертки. Независимо от используемых инструментов, процесс крепления обеспечивает вертикальную зажимную силу и силу скручивания, которые заставляют крепеж растягиваться и скручиваться после накопления нагрузки. Поскольку болт должен реагировать на две разные силы, его способность надежно удерживать головку прокладки на месте ограничена.

Об авторе

Начал свою карьеру в мире крепежных изделий в 1969 году в компании Parker Kalon Corp., производящей винты из штата Нью-Джерси, расположенной в Клифтоне, штат Нью-Джерси, где я занимался управлением запасами, планированием вторичного производства и заканчивал там закупками. В 1971 году я устроился на работу в компанию Star Stainless Screw Co., Тотова, штат Нью-Джерси, работая в отделе внутренних продаж, а затем в качестве внешнего продавца, сделав успешную карьеру в Star.80 по имени: Дивспек, Кенилворт, Нью-Джерси. Это было успешное приключение, но оно закончилось в 1985 году, когда я основал Melfast в августе 1985 года, и до сих пор остается конкурентоспособным и успешным. Melfast обслуживает рынок OEM, имея около 400 счетов по всей стране.

Melfast обслуживает рынок OEM, имея около 400 счетов по всей стране.

Как ваш дистрибьютор крепежных изделий может помочь в своевременном управлении запасами

Дженнифер Мелоне Менеджер по закупкам / продажам

Ваш дистрибьютор крепежных изделий объясняет основы крепежных винтов

Ларри Мелоне Президент

Процесс холодной высадки/профилирования | Мелкие металлические детали

Специалисты по проектированию и производству компонентов

MW используют самое современное оборудование и новейшие технологические процессы для производства точных компонентов для критически важных приложений. Одним из примеров наших технологических возможностей является холодное формование, также известное как технология холодной высадки или профилирования. Холодное формование идеально подходит для производства мелких металлических деталей и других компонентов. Это специальный процесс, который может значительно улучшить результаты для предприятий в различных отраслях.

Холодное формование идеально подходит для производства мелких металлических деталей и других компонентов. Это специальный процесс, который может значительно улучшить результаты для предприятий в различных отраслях.

Холодная штамповка Обзор

Холодная штамповка или холодная высадка – это приложение силы с помощью пуансона к металлической заготовке, помещенной в штамп.

Сила превышает предел упругости сплава, вызывая пластическое течение до тех пор, пока металлическая заготовка не примет форму, связанную пуансоном и матрицей. Как следует из названия, этот метод формовки металлических деталей достигается только за счет силы, без применения дополнительного тепла или резки и резки.

При обработке детали поток зерен материала прерывается, поскольку исходный материал удаляется для формирования детали. В процессе холодной высадки используется весь исходный материал, что приводит к реструктуризации зерна материала по мере формирования детали. Это приводит к повышению прочности на растяжение по сравнению с технологиями производства.

Это приводит к повышению прочности на растяжение по сравнению с технологиями производства.

Посмотрите это видео о процессе высадки

Типичные области применения

С помощью технологии холодной высадки можно производить многие типы деталей, включая крепежные детали, винты, гайки, болты, электрические контакты и заклепки. Этот производственный процесс идеально подходит для небольших металлических деталей, включая микроэлектронные компоненты, микроконтакты, микровтулки, производство стеклянных и металлических уплотнений и производство других мелких компонентов.

Кроме того, следующие типы проектов обычно выигрывают от производства с холодной головкой / холодной штамповкой:

- Критически важные приложения

- Требования к большим объемам

- Исправление отказов деталей

- Требования к высокой прочности материала

- Жесткие допуски и критические характеристики

Многие формы и конфигурации деталей могут быть изготовлены с использованием технологии холодной высадки – некоторые примеры включают резьбу, накатку, головки, фаски, канавки, конусы и поднутрения.

Требуемые свойства, которые невозможно получить с помощью стандартных процессов холодной высадки, могут быть достигнуты за счет использования вторичных процедур, таких как прокатка, нарезание резьбы, заострение, гибка или отжиг.

Калькулятор прототипа холодной высадки / холодной штамповки

Зачем использовать холодное формование?

Одним из самых больших преимуществ холодной штамповки является экономия средств. Холодное формование представляет собой решение для получения чистой (или почти чистой) формы. В ходе этого процесса проволока преобразуется последовательностью ударов штампа в определенную форму, при этом материал течет, чтобы заполнить геометрию детали и допуски на размеры, определяемые инструментальной оснасткой. Таким образом, отходов практически не образуется. Без отходов, с которыми нужно иметь дело, затраты на переработку, связанные с процессом, практически отсутствуют, меньше смазочных материалов для восстановления и минимальные трудозатраты для обработки всего этого. Как правило, проволочное сырье дешевле, чем прутковый материал, используемый для механической обработки.

Таким образом, отходов практически не образуется. Без отходов, с которыми нужно иметь дело, затраты на переработку, связанные с процессом, практически отсутствуют, меньше смазочных материалов для восстановления и минимальные трудозатраты для обработки всего этого. Как правило, проволочное сырье дешевле, чем прутковый материал, используемый для механической обработки.

При всех формах обработки винтов, включая одно- и многошпиндельные процессы и процессы Escomatic, брак не только неизбежен, но и является значительным побочным продуктом процесса, часто эквивалентным 50% массы конечной детали.

Благодаря оптимизированному формованию сложных деталей холодная высадка обеспечивает производительность в среднем 70–120 деталей в минуту (частей на миллион), а для некоторых конструкций деталей может достигать 350 частей на миллион. Как правило, производительность аналогичной конструкции, изготовленной на многошпиндельном винтовом станке, будет в диапазоне 6–20 частей на миллион, что на порядок выше для холодной штамповки. Этот более быстрый выход в конечном итоге снижает затраты и ускоряет поставку продукции для производства компонентов и мелких металлических деталей.

Этот более быстрый выход в конечном итоге снижает затраты и ускоряет поставку продукции для производства компонентов и мелких металлических деталей.

Холодная штамповка позволяет изготавливать детали не только быстро, но и точно и стабильно. Критические и жесткие допуски все еще могут быть достигнуты в больших объемах с течением времени по сравнению с более дорогими процессами обработки. Кроме того, эти допуски поддерживаются последовательно на протяжении всего производственного процесса, что гарантирует, что каждая деталь соответствует спецификациям проекта от начала до конца.

Холодное формование — это процесс, при котором исходная прочность материала на растяжение увеличивается за счет деформационного упрочнения. Вот как это работает: на каждый 1% уменьшения площади или увеличения площади поверхности поперечного сечения детали за счет холодной штамповки ее предел прочности увеличивается в ~0,6-1,5 раза в зависимости от сплава. Это физическое свойство известно как скорость упрочнения материала. Скорость деформационного упрочнения варьируется в зависимости от начальной прочности на растяжение и состава материала.

Это физическое свойство известно как скорость упрочнения материала. Скорость деформационного упрочнения варьируется в зависимости от начальной прочности на растяжение и состава материала.

Ни один процесс, удаляющий материал из естественной формы, такой как обработка винтов, не может достичь этого.

Поскольку холодная штамповка практически не производит металлолома, она требует меньше повторной обработки, а также связанных с ней затрат на транспортировку, топливо и рабочую силу. Смазка используется в процессе штамповки, но в несколько раз меньше, чем при работе винтового станка (резки).

Для работы на винтовых станках материалы часто содержат свободные присадки для механической обработки. Эти свободные присадки добавляются непосредственно в расплавленный металл перед отливкой в слитки. Они не растворяются в составе сплава и образуют в отливке дискретные частицы различной формы и размеров.

Холодная формовка не требует этих добавок. С инженерной точки зрения, поскольку в исходном материале меньше включений, холодноформованная деталь обеспечивает превосходный потенциал конструкции.

С инженерной точки зрения, поскольку в исходном материале меньше включений, холодноформованная деталь обеспечивает превосходный потенциал конструкции.

Брошюра о продукции холодной штамповки

Если вы хотите узнать больше, ознакомьтесь с нашей брошюрой о продуктах холодной штамповки, чтобы получить информацию о таких продуктах холодной штамповки, как микроэлектронные компоненты, микроконтакты, микрозаклепки, микровтулки, штифты Kovar и т. д., или свяжитесь с нами, чтобы получить индивидуальное предложение.

MorekTECHTechniki Wytwarzania i Procesy Technologiczne

В следующей статье представлены основы технологических процессов, необходимых для рассмотрения производственных технологий. Производственный процесс включает в себя технологические и вспомогательные процессы (основы) – все необходимые операции для производства данного продукта, т.е.:

- разработка и изготовление заготовки,

- обработка заготовки,

- в сборе,

- контроль качества,

- транспортная,

- хранилище.

Разработка и изготовление заготовок и сборок являются процессами, тесно связанными с производством. Из-за принципов проектирования и используемых технологий изготовления они рассматриваются как отдельные вопросы. Технологический процесс в основном касается превращения заготовки в конечный продукт (декрементный и аддитивный методы).

Контроль качества является неотъемлемой частью производственного процесса, особенно технологического процесса. Контроль механической обработки осуществляется на технологической станции или в специально построенных и оборудованных измерительных помещениях.

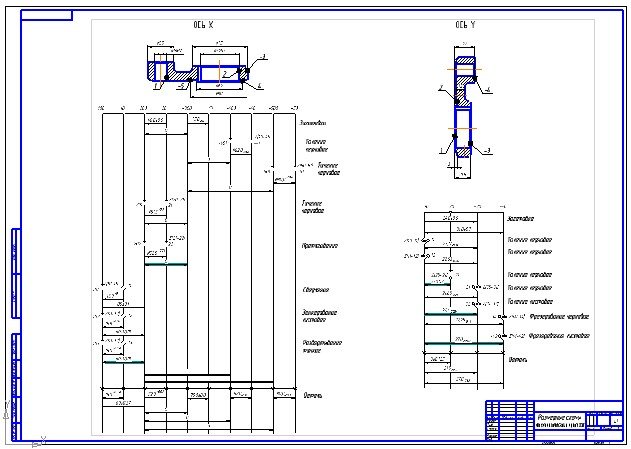

Технологический процесс

Технологический процесс включает механическую обработку деталей (деталей, предметов), заключающуюся в изменении формы, геометрических размеров, качества поверхности (поверхностного слоя), физико-химических свойств заготовки и объединении изготовленных элементов в узлы (станки, механические устройства, электромеханические устройства).

Различают технологический процесс детали и технологический процесс сборки. Процесс сборки заключается в объединении изготовленных деталей в комплекты (машина, механическое, электромеханическое устройство).

Процесс сборки заключается в объединении изготовленных деталей в комплекты (машина, механическое, электромеханическое устройство).

При технологической подготовке производства используются технологические процессы, определенные для отдельных классов деталей (валы, втулки и диски, рычаги, корпуса, плоские элементы, шестерни). Разделение на классы деталей и связанные с ними технологические процессы является важной опорой в работе технологов.

Виды продукции

Разделение технологического процесса зависит от многих факторов. Важным фактором является количественный тип производства. Технолога интересует объем производства, количество производственных серий. В основном производство разделено на производственные серии. Технологический процесс разработан для серийного производства. На рис. 1 представлены виды производства по количественному критерию.

Рис.1 Виды производства с количественным критерием.

Штучное производство

Выпускаются единичные изделия или их небольшое количество. Такое производство не является повторяющимся. Компоненты изготавливаются за один раз или очень нерегулярно. Технологический процесс должен быть разработан таким образом, чтобы не было необходимости использовать станки, инструменты и специализированное или специальное технологическое оборудование. В данном случае стоимость является ключевым критерием. Должны использоваться только универсальные инструменты и оборудование (имеющиеся в продаже). Время установки и разбивки будет больше. Также возможно увеличить основное машинное время (время выполнения обработки). Однако увеличение этих сроков является более экономичным решением, чем разработка и изготовление, например, специализированного технологического оборудования. Однако не всегда можно избежать использования специализированных или специальных инструментов. Обработка внутреннего конуса с необычным углом требует использования специального инструмента.

Такое производство не является повторяющимся. Компоненты изготавливаются за один раз или очень нерегулярно. Технологический процесс должен быть разработан таким образом, чтобы не было необходимости использовать станки, инструменты и специализированное или специальное технологическое оборудование. В данном случае стоимость является ключевым критерием. Должны использоваться только универсальные инструменты и оборудование (имеющиеся в продаже). Время установки и разбивки будет больше. Также возможно увеличить основное машинное время (время выполнения обработки). Однако увеличение этих сроков является более экономичным решением, чем разработка и изготовление, например, специализированного технологического оборудования. Однако не всегда можно избежать использования специализированных или специальных инструментов. Обработка внутреннего конуса с необычным углом требует использования специального инструмента.

Серийное производство

Повторяющееся серийное производство, в рамках которого изготавливается определенное количество компонентов. Технологический процесс уже существенно отличается от штучного производства. Использование специальных и специальных технологических инструментов и оборудования вполне приемлемо и желательно. Специализированное и специальное технологическое оборудование в зависимости от размера производственной серии может быть более или менее сложным. Используются специализированные станки.

Технологический процесс уже существенно отличается от штучного производства. Использование специальных и специальных технологических инструментов и оборудования вполне приемлемо и желательно. Специализированное и специальное технологическое оборудование в зависимости от размера производственной серии может быть более или менее сложным. Используются специализированные станки.

Массовое производство

Очень большое количество производимых предметов, почти непрерывно, по крайней мере, в течение очень длительного периода. Каждая технологическая операция представляет собой определенный станок механической обработки. В первую очередь используются станки и специальные инструменты. Во многих случаях технологическое оборудование будет использоваться только в рамках одного технологического процесса данной детали, без возможности использования его в других технологических задачах. То, что в технологическом процессе серийного производства было технологической операцией в одну операцию, в серийном производстве является отдельной операцией. Применение так называемого специального станка позволяет для серийного производства включить несколько серийных производственных операций в одну.

Применение так называемого специального станка позволяет для серийного производства включить несколько серийных производственных операций в одну.

Приведенная выше информация нуждается в дополнении. В настоящее время использование обрабатывающих центров с ЧПУ и автоматизация как транспортных подсистем, так и самих обрабатывающих станций позволяет осуществить структурную оптимизацию (сокращение подготовительного и чистового времени). Характер современного производства, приближенный к штучному и мелкосерийному, дополнительно оправдывает применение станков с ЧПУ за счет большей гибкости с точки зрения технологической подготовки производства. Несомненно, еще есть технологические задачи, где использование специальных станков, коллективного труда вполне оправдано, однако общий характер производства за последние 20 лет претерпел существенные изменения. Этот процесс отчетливо прослеживается уже в 19 в.90-е.

Отдел технологического процесса

Критерии разделения: организационные (структура), качественные, количественные.

На рис. 2 представлено разделение технологического процесса по критерию структуры. Технологический процесс состоит из отдельных технологических операций. Технологическая операция состоит из обработки (резки) – одной или нескольких. В ситуации, когда технологическая операция включает одну обработку, технологическая обработка является технологической операцией.

Рис.2 Разделение технологического процесса по его структуре

Технологическая операция выполняется на одном станке в одной или нескольких установках. Необходимым условием является отсутствие какой-либо переналадки станка между отдельными приставками заготовки (смена технологического оборудования, смена инструмента, любое другое вмешательство оператора в пространство обработки). Технологическая операция может выполняться в одном или нескольких положениях заготовки (например, пятикоординатная обработка – рис.2 – технологическая операция №20).

Технологическая операция на обычном станке (не ЧПУ) состоит из одной или нескольких обработок – рисунок 2 – технологическая операция №10 – обработка №2.

Несмотря на это данный приварочный аппарат позволяет приваривать крепеж диаметром до 8 мм.

Несмотря на это данный приварочный аппарат позволяет приваривать крепеж диаметром до 8 мм.

Данный процесс приварки шпилек заключает в себя одни и те же основные принципы и металлургические свойства, как и любой другой технологический процесс дуговой сварки. Приварка шпилек с использованием бельгийского оборудования THOMAS-WELDING – профессиональный подход, экономия времени и денежных затрат.

Данный процесс приварки шпилек заключает в себя одни и те же основные принципы и металлургические свойства, как и любой другой технологический процесс дуговой сварки. Приварка шпилек с использованием бельгийского оборудования THOMAS-WELDING – профессиональный подход, экономия времени и денежных затрат.

е. предотвратить так называемый «человеческий фактор».

е. предотвратить так называемый «человеческий фактор».

Период разряда длится 1 -3 мсек. (0,001 — 0,003 сек.).

Период разряда длится 1 -3 мсек. (0,001 — 0,003 сек.). (0,001 – 1 сек.). Глубина проплавления металла под привариваемым крепёжным элементом достигает 0,4 мм. Для приварки крепёжных элементов желательно применение защитных керамических колец или инертного газа.

(0,001 – 1 сек.). Глубина проплавления металла под привариваемым крепёжным элементом достигает 0,4 мм. Для приварки крепёжных элементов желательно применение защитных керамических колец или инертного газа.