Технология дуговой сварки: Технология дуговой сварки, ее положительные и отрицательные стороны.

Содержание

Дуговая сварка: виды и особенности процесса

Что это и где применяется? Дуговая сварка – это метод обработки, использующий электрическую дугу для выделения тепла, которое расплавляет металл и соединяет его вместе. Этот способ невероятно универсален и может применяться для сварки различных металлов. Используется во многих сферах, таких как ремонт автомобилей или строительство, где две детали должны быть соединены быстро и эффективно.

Почему популярна? Дуговая сварка относительно проста в освоении и применении по сравнению с другими видами. Она также позволяет получать прочные швы, которые обладают высокой устойчивостью к коррозии и усталости. Кроме того, не требует никаких дополнительных инструментов или материалов, кроме базовой установки.

В этой статье:

- Что такое дуговая сварка

- Ручная дуговая сварка

- Преимущества и недостатки ручной дуговой сварки

- Полуавтоматическая сварка

- Газовая сварка

- TIG-сварка

- Дуговая сварка различных металлов

- Правила безопасности при выполнении сварочных работ

Что такое дуговая сварка

Сваркой называют формирование неразъемных соединений между элементами конструкции благодаря созданию межатомных связей. Такие соединения могут быть обеспечены методом нагрева, пластического деформирования, то есть давления, либо одновременного использования двух подходов.

Такие соединения могут быть обеспечены методом нагрева, пластического деформирования, то есть давления, либо одновременного использования двух подходов.

В качестве источника энергии задействуется электрический разряд (дуга), лазерный и электронный луч, ультразвук или газовое пламя.

К популярным термическим способам, предполагающим применение тепловой энергии, относится электрическая дуговая сварка. Во время ее применения сварочный ток протекает между торцом электрода и изделием при замыкании электросварочного аппарата. Таким образом создается электрическая дуга температурой до +5 000 °C, которая нагревает и плавит металлы.

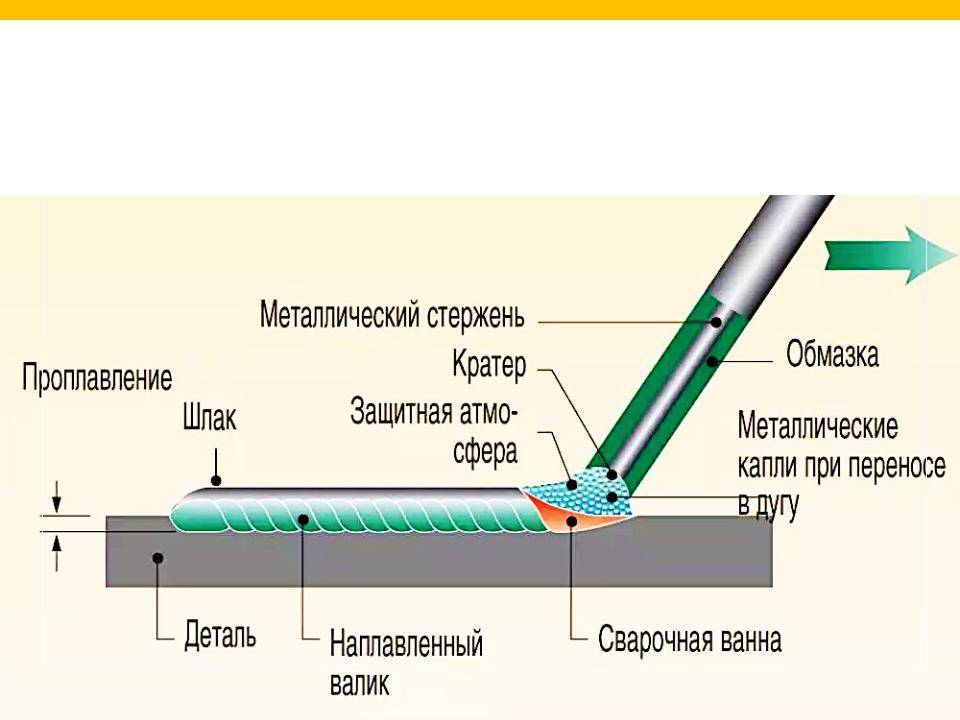

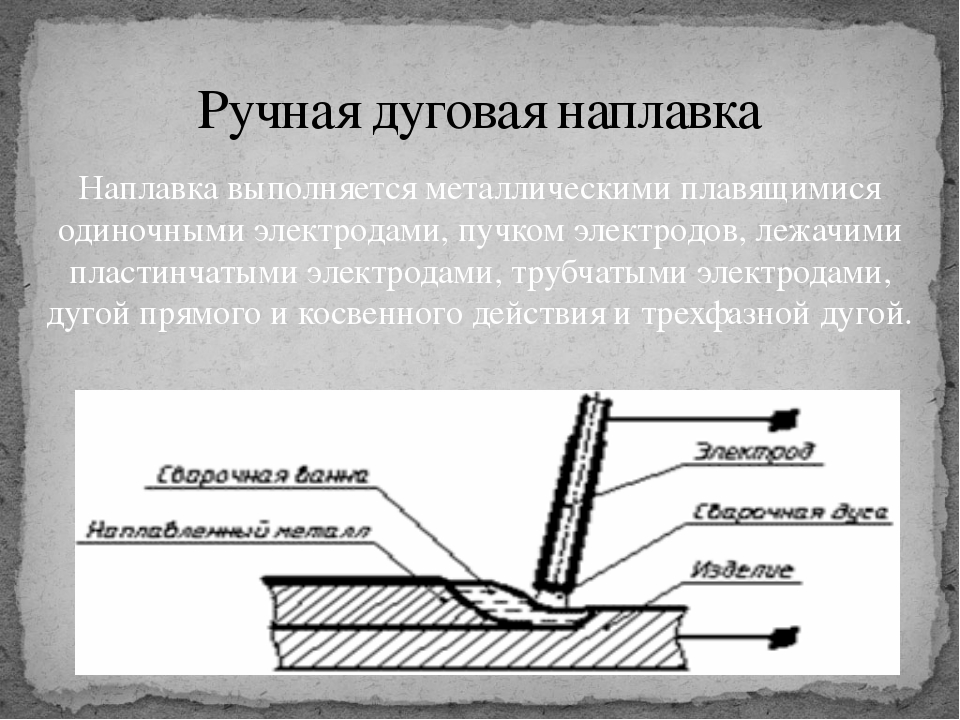

Ручная дуговая сварка

Ручная дуговая сварка также известна как сварка MMA, РД, РДС и предполагает использование угольного электрода. Она была создана в конце XIX века Николаем Бернардосом, нашим соотечественником, и запатентована в целом ряде европейских стран. Позднее Бернардос изобрел контактную и дуговую сварку с использованием среды защитного газа.

Во всем мире данный метод соединения металлов обозначают как MMA. Сам процесс предполагает формирование швов посредством электрической дуги, которая загорается между электродом и поверхностью металла и при стабильном горении позволяет создать ровный шов. Для ручной дуговой сварки используются металлические электроды длиной до 45 см, выпускаемые из проволоки со специальным покрытием. Таким образом удается защитить зону обработки металла от контакта с кислородом.

Чтобы зажечь дугу, прибегают к постукиванию или чирканью. В первом случае сварщик аккуратно постукивает концом электрода о поверхность металла, а во втором совершает движение, как при зажигании спички о коробок. Под действием температуры дуги плавятся кромка изделия и электрод. Плавление электрода приводит к тому, что его металл образует шов. В процессе работы небольшое разбрызгивание горячего металла считается нормой.

Преимущества и недостатки ручной дуговой сварки

Среди достоинств данного метода необходимо выделить следующие:

- Применяется в различных областях, в том числе в домашних условиях, в промышленности и строительстве.

Может задействоваться при создании металлических каркасов, при прокладке трубопроводов и ремонте техники.

Может задействоваться при создании металлических каркасов, при прокладке трубопроводов и ремонте техники. - Подходит для работы с черными и цветными металлами. Для ручной дуговой сварки стали, меди, алюминия, чугуна, титана, никеля и иных металлов подбирают аппарат и расходники с необходимыми характеристиками.

- Оборудование имеет простую конструкцию, малые габариты и вес, что позволяет переносить его вручную. Ремонт техники также не представляет сложностей – его можно выполнить самостоятельно, заменив детали.

- Электродуга имеет высокую температуру, поэтому позволяет надежно и с минимальными временными затратами соединять толстые элементы конструкций.

- Нагревается малая часть свариваемого металла – таким образом снижаются энергетические затраты и вероятность деформации изделия.

- Работы могут осуществляться в горизонтальном положении и под углом. Есть электроды, которые применяются именно для сварки в труднодоступных местах.

- Расходники, то есть электроды, доступны по цене.

- Оборудование для дуговой сварки функционирует от бытовой сети 220 В и трехфазной 380 В.

- Инверторные сварочные аппараты имеют относительно низкую стоимость – в пределах $100, если требуется оборудование для мелких бытовых работ.

- Не нужно защищать сварочную ванну от кислорода при помощи подачи дополнительного газа, использования каких-либо веществ. Эту задачу на себя берет флюсовое покрытие электрода.

Однако у ручной дуговой сварки есть и недостатки:

- Присутствует опасность для здоровья, поскольку плавление деталей и электродов сопровождается выделением газов, вредных для человека. Яркий свет дуги опасен для зрения. В процессе работы всегда есть риск сильных ожогов, поражения током.

- Шов может иметь низкое качество, если у сварщика недостаточно опыта.

- Технология отличается от сварки полуавтоматом и автоматом низким КПД и невысокой производительностью.

- Требуется время от времени менять электроды, что часто не лучшим образом влияет на качество шва. Обычно в местах перехода от одного электрода к другому могут появляться кратеры.

- Нужно выбирать подходящие электроды, настраивать оборудование с учетом изготавливаемого изделия. В противном случае высока вероятность, что деталь будет испорчена.

- Электропроводка должна быть надежной, поскольку сварочному прибору иногда требуются очень высокие токи – данный показатель определяется в соответствии с параметрами работы. Проблемы с проводкой чреваты оплавлением изоляции, замыканием, пожаром.

Полуавтоматическая сварка

При данном методе дуговой сварки соединение металлических деталей предполагает параллельную подачу в рабочую зону электродной проволоки и защитного газа. Последний призван обезопасить область сварки от внешнего воздействия – для этих нужд чаще всего применяют углекислый газ и аргон.

Полуавтоматическая сварка активно применяется, поскольку является универсальной, позволяя обрабатывать черные и цветные металлы. Толщина деталей может варьироваться в пределах 0,5–30 мм.

Толщина деталей может варьироваться в пределах 0,5–30 мм.

Плюсы данной технологии дуговой сварки:

- удобство работы;

- высокая степень концентрации электрической дуги, которая обеспечивает наибольшую зону воздействия высокой температуры, минимальную деформацию деталей в процессе обработки;

- возможность сварки вне зависимости от пространственного положения;

- отсутствие прямой связи между опытом сварщика и результатом работы;

- возможность соединения элементов из тонколистовых металлов;

- высокое качество и прочность шва при условии соблюдения технологии;

- проведение сварочных работ с минимальными временными затратами.

Минусом этого способа выполнения дуговой сварки является низкая мобильность оборудования, так как в него входит емкость с газом. Однако от последней можно отказаться, применяя проволоку с флюсом.

Газовая сварка

Эта разновидность дуговой сварки предполагает применение кислорода и горючего газа, например, пропана, бутана, ацетилена, пр. Металл доводят до расплавленного состояния посредством пламени горелки и добавляют в рабочую зону сварочную присадку.

Металл доводят до расплавленного состояния посредством пламени горелки и добавляют в рабочую зону сварочную присадку.

Поскольку материал нагревают постепенно, данный подход является оптимальным для выполнения следующих работ:

- сварка стальных заготовок, имеющих толщину 0,2–5 мм – нужно учитывать, что увеличение толщины металла приводит к снижению производительности;

- скрепление элементов из цветных металлов;

- соединение инструментальных типов стали – их обработка предполагает постепенные нагрев и охлаждение;

- изготовление конструкций из чугуна и ряда специальных видов стали.

Также технология активно используется при ремонте, твердой пайке и наплавочных работах.

Плюсы данного вида дуговой сварки:

- отсутствие сложностей в процессе работы;

- осуществление сварки в любом пространственном положении;

- возможность формирования качественных швов при соединении тонких листов;

- доступность обработки заготовок из цветных металлов;

- абсолютная автономность оборудования.

К минусам подхода относятся:

- недостаточно высокая производительность по сравнению с другими методами;

- высокая степень нагрева обрабатываемого металла;

- дорогая аппаратура;

- сложности в обеспечении мобильности оборудования.

Товары из категории

Перейти в каталог

TIG-сварка

TIG расшифровывается как Tungsten Inert Gas, то есть ручная дуговая сварка неплавящимся электродом, осуществляемая в среде инертного защитного газа. Здесь чаще всего применяют электроды из вольфрама с различными добавками – конкретный состав расходников подбирается с учетом металла будущего изделия.

Подобная технология считается самой универсальной среди всех методов дуговой сварки, так как подходит для соединения металлов различных структур. Например, позволяет обрабатывать углеродистые, конструкционные и нержавеющие типы стали, алюминий и сплавы на его основе с титаном, никелем, медью, латунью, а также сваривать иные материалы.

При TIG-сварке нужно:

- Зафиксировать электрод в токопроводящем устройстве горелки – к ней по шлангам подводится токоведущий провод и газ. Чаще всего в качестве защитного газа применяют аргон. Он не позволяет внешним факторам воздействовать на электрод, дугу, рабочую зону и область, прилегающую к шву. Подается к месту обработки через сопло горелки.

- Добавить присадочный металл для заполнения шва, если требуется. Для этих целей в дугу подается проволока со структурой, идентичной либо предельно близкой к составу основного металла. По аналогии с методом газовой сварки присадка подается в рабочую зону вручную.

TIG-сварка имеет такие плюсы, как высокое качество и аккуратный внешний вид швов. Помимо этого, она обладает рядом других достоинств:

- подходит для сварки тонких металлов – данный процесс относится к наиболее сложным;

- отсутствуют брызги горячего металла;

- работа является простой и безопасной;

- швы получаются эстетичными;

- является оптимальным методом дуговой сварки, если требуется соединение конструкций из алюминия, нержавейки.

К минусам подхода относятся:

- возможность качественного выполнения работы только при наличии навыков использования подобных устройств;

- высокая цена оборудования;

- сложности при передвижении аппарата;

- необходимость в тщательной подготовке к началу работ.

Дуговая сварка различных металлов

- Сталь и чугун

Чтобы обеспечить качественную сварку чугунных элементов, необходимо знать особенности данного металла. Он быстро остывает, так как имеет высокую теплопроводность. Поэтому при сваривании на нем появляется белый налет, не поддающийся обработке.

Чугун обладает низкой пластичностью, что чревато появлением трещин в его структуре из-за перенапряжения дуговой сваркой. В составе данного сплава содержится большая доля углерода, который при плавлении становится окисью СО, вызывая формирование пор в шве.

Перед электросваркой чугуна его поверхность очищают и делают ровной. В противном случае не удастся сформировать качественный шов без трещин.

В противном случае не удастся сформировать качественный шов без трещин.

При работе с данным металлом используют два вида дуговой сварки:

- горячую, которая предполагает предварительное нагревание заготовок.

- холодную, то есть без подогрева.

Первая разновидность делится на полугорячую и горячую и применяется в сфере машиностроения. В большинстве случаев чугун заранее доводят до +250…+650 °C, при превышении +750 °C начинается плавление металла. По этой причине, а также чтобы снизить остаточное напряжение, на чугун воздействуют электродуговой сваркой только на малых токах.

Большая температура может стать причиной резкого охлаждения и растрескивания металла. Чтобы не допустить образования дефектов, чугун охлаждают медленно, помещая в песок либо закрывая теплоизоляторами.

Если используется холодная сварка, специалист должен все время контролировать дугу и постепенно формировать соединение. То есть он работает небольшими участками, длина которых не превышает 2,5 мм. Постепенное охлаждение также является обязательным правилом при такой дуговой сварке труб и иных изделий.

То есть он работает небольшими участками, длина которых не превышает 2,5 мм. Постепенное охлаждение также является обязательным правилом при такой дуговой сварке труб и иных изделий.

- Цветные металлы

Данное направление сварочных работ востребовано в производстве, ремонте транспорта и техники, поскольку многие узлы и детали изготавливаются из цветных металлов.

Медь, латунь, бронзу и алюминий в расплавленном виде характеризует высокая текучесть. В них быстро растворяются газы, например, кислород, запускающий процесс окисления. По этой причине для их сварки не рекомендуют применять плавкие электроды. Такие металлы имеют большой коэффициент температурного линейного расширения, из-за чего структура обрабатываемых дуговой сваркой зон подвержена значительным изменениям.

Для работы с медными сплавами подходят электроды «Комсомолец-100», МН-5 и ОЗБ-1 либо угольные. Также применяют сварочные аппараты постоянного тока и прямую полярность. Добиться хорошего качества сварных швов на медных заготовках позволяет аргонная сварка вольфрамовыми электродами, где в роли присадки задействуют круглые или квадратные медные прутки. При работе с угольными электродами для формирования защитного шлака используют прокаленную до +500…+550 °C буру. Когда сварка завершена, шов необходимо проковать максимум при +500 °C, чтобы повысить его качество.

Добиться хорошего качества сварных швов на медных заготовках позволяет аргонная сварка вольфрамовыми электродами, где в роли присадки задействуют круглые или квадратные медные прутки. При работе с угольными электродами для формирования защитного шлака используют прокаленную до +500…+550 °C буру. Когда сварка завершена, шов необходимо проковать максимум при +500 °C, чтобы повысить его качество.

Латунные детали сваривают при помощи цинковых расходников. Нужно учитывать, что плавление данного металла сопровождается образованием ядовитых паров, поэтому важно использовать респиратор для защиты и организовать вентиляцию.

- Алюминий

Сплавы на его основе даже в обычных условиях сильно окисляются, на поверхности появляется плотная оксидная пленка. Если алюминий плавится при +660 °C, то пленка только при +2 050 °С. Данная особенность в сочетании с высокой текучестью металла в расплавленном виде вызывает сложности при его сварке.

Для проведения работ выбирают электроды и присадочные материалы из близкого по химическому составу сырья. Слой электродов, из которого формируется шлак, включает в себя хлористые и фтористые соли калия и лития. Эти компоненты необходимы, чтобы оксид алюминия быстро ошлаковывался. Дуговая сварка алюминиевых изделий посредством постоянного тока с обратной полярностью позволяет лучше разрушать слой оксидов.

Слой электродов, из которого формируется шлак, включает в себя хлористые и фтористые соли калия и лития. Эти компоненты необходимы, чтобы оксид алюминия быстро ошлаковывался. Дуговая сварка алюминиевых изделий посредством постоянного тока с обратной полярностью позволяет лучше разрушать слой оксидов.

Применение электродов с сечением 4–6 мм требует силы тока 120–150 А. Когда сварка выполнена, с места соединения щеткой по металлу и горячей или подкисленной водой убирают шлак. Таким образом избегают его разъедания. Перед сваркой заготовки обрабатывают аналогичным образом, а также обезжиривают ацетоном либо бензином. Для работы с алюминием применяют электроды ОЗА-1, а для сплавов на его основе задействуют ОЗА-2.

Прежде чем приступать к сварке, изделие доводят до +200…+350 °C – таким образом удается избежать появления трещин на готовом соединении. Чем больше размеры элемента, тем сильнее требуется нагрев. Определить уровень прогрева позволяют специальные карандаши и термопары.

Чтобы запаять трещины, их концы засверливают, а кромки разделывают под прямым углом. В процессе дуговой сварки прибегают к помощи специальных подкладок из глины либо стали, чтобы не допустить растекания горячего алюминия.

Важно длительно и равномерно охлаждать шов, чтобы у него сформировалась мелкозернистая структура. Внутреннее напряжение с кристаллической решетки алюминия снимают, нагревая деталь целиком до +300 °C. Далее ее температуру постепенно снижают, пока она не остынет. Если требуется получить шов высокого качества на конструкции из алюминия, лучшим способом считается аргонная сварка без использования флюса.

Правила безопасности при выполнении сварочных работ

На данный момент при проведении дуговой сварки работодатели и специалисты опираются на правила техники безопасности, разработанные в 2015 году. Кроме того, все те, у кого в хозяйстве есть сварочный аппарат, также должны иметь представление о данных нормах:

- Нельзя отвлекаться в процессе осуществления сварки, чтобы все время контролировать формирование соединения.

- Место проведения работ ограждают защитой высотой 1,8 м, чтобы не навредить случайным прохожим.

- Требуется соблюдать чистоту, не допускается наличие легковоспламеняющихся предметов или огнеопасных веществ в пределах 5 м до места сварки.

- Сварщик обязан использовать защитную маску, которая закрывает глаза и лицо.

- Обязательно оборудуется эффективная система вентиляции, если сварка выполняется внутри помещения. Лишь в исключительных случаях и в течение короткого отрезка времени возможна работа в респираторе.

- Специалист обязан использовать страховочные пояса, если проводит сварку на высоте – свариваемые детали должны быть надежно закреплены, поскольку таким образом можно избежать их падения.

- Сварочное оборудование перемещается только при отключенном электропитании.

- Необходимо следить за кабелями, не допускать их скручивания при выполнении дуговой и иной сварки.

- Кузовные работы на автотранспорте проводятся лишь при отключенном аккумуляторе.

- Сварщик выполняет свои обязанности в спецодежде из плотной, огнеупорной ткани.

Дуговая сварка позволяет надежно соединять металлические детали, обеспечивая готовым изделиям продолжительный срок службы. Только принимая во внимание все тонкости подобной работы, можно получить прочную конструкцию с аккуратными и малозаметными швами.

технология ручной дуговой сварки, описание и свойства оборудования

При создании металлических конструкций и соединении отдельных деталей применяются самые различные технологии. Одной из самых востребованных и популярных является ручная дуговая сварка. В настоящее время метод используется вместе с литьем, штампованием и прокатом элементов заготовок. Доступная стоимость и простота в выполнении поставленной задачи сделала подобную технологию более актуальной, чем все остальные. К тому же ручная дуговая сварка полностью вытеснила эксплуатацию дорогих и сложных цельноштампованных изделий.

- Как работает электрическая сварка

- Разновидности электрической сварки

- Плюсы и минусы ручной сварки

- Дуга электрической сварки

- Действие режима сварки на шов

- Как обучиться основам мастерства

Как работает электрическая сварка

Для получения необходимого тепла, которое позволяет осуществить расплавление основного металла и электродного стержня, принято использовать метод образования электрической дуги. Расплавы металлов, причём как основного, так и электродного, соединяются в образующейся особой сварочной ёмкости, в результате чего происходит затвердевание и формирование сварочного шва. Электродный элемент выполнен из стали и обработан специальным покрытием, которое обеспечивает защиту самой ванночки в процессе плавления. В качестве подобной защиты выступает слой шлака и газового облака, который предотвращает проникновение азота и других газообразных веществ, находящихся в воздухе.

Для поддержания эффекта электрической дуги электрод и свариваемый элемент постоянно поддаются воздействию электрической энергии от специального прибора. Под воздействием температуры электрической дуги края свариваемой заготовки (вместе с металлом электрода) начинают плавиться. Температурные показатели внутри дуги достигают 4000 градусов Цельсия. В подобной ёмкости происходит соединение металлической заготовки с электродом. В свою очередь, расплавленный шлак выплывает на поверхность, создавая требуемую защиту. Для получения необходимой электрической энергии применяют специальный трансформатор.

Разновидности электрической сварки

В настоящее время электрическая сварка происходит с помощью двух типов электрического тока:

- постоянного,

- переменного.

В первом случае в качестве источников питания выступают сварочные выпрямители, хотя не исключается применение особых преобразователей. Если говорить о сварке с помощью переменного тока, то в данном случае принято использовать сварочные трансформаторы со специальной конструкцией. В большинстве случаев электрическая дуговая сварка незаменима при эксплуатации плавящегося в дуге электрода. Подобный вариант пользуется большой популярностью и широко распространен.

В большинстве случаев электрическая дуговая сварка незаменима при эксплуатации плавящегося в дуге электрода. Подобный вариант пользуется большой популярностью и широко распространен.

Его можно использовать для сваривания или наплавления самых различных сталей легированного и углеродного происхождения, чугунного материала, а также многих цветных металлов.

Вы должны понимать, что сварка с помощью постоянного тока уменьшает количество брызг металла на швах. Несмотря на обширный ассортимент типов электрической сварки, самым популярным является применение электродов, причём как плавких, так и угольных (неплавких). Первый вариант подразумевает формирование швов посредством расплавления электрода. Что касается неплавящейся разновидности, то она подразумевает расплавление особой присадочной проволоки, которая вводится непосредственно внутрь сварочной ванночки. Технология ручной дуговой сварки подразумевает плотную стыковку свариваемых краев.

Горение дуги происходит между электродом из неплавких материалов, таких, как уголь или графит, и самой заготовкой. Вводящиеся в область горящей дуги края элементов и присадочный материал прогреваются до определенной температуры и начинают плавиться. В данном случае происходит формирование ванночки, которая состоит из расплавленного металла. По мере кристаллизации металлического элемента происходит образование сварочного шва. Такой метод незаменим при обработке цветных металлов или твердых сплавов.

Вводящиеся в область горящей дуги края элементов и присадочный материал прогреваются до определенной температуры и начинают плавиться. В данном случае происходит формирование ванночки, которая состоит из расплавленного металла. По мере кристаллизации металлического элемента происходит образование сварочного шва. Такой метод незаменим при обработке цветных металлов или твердых сплавов.

Если сварку осуществляют с помощью плавящегося электрода, горение электрической дуги происходит таким же образом, как в первом случае. Правда, тогда расплавление электрода совместимо с расплавлением кромок заготовки, что способствует появлению общей ванны, где находится расплавленный металл. В большинстве случаев данное решение задействуется при ручной сварке металла. Кроме многих достоинств, представленных универсальностью и удобством использования, для электросварки характерны и минусы.

Плюсы и минусы ручной сварки

Если вы намерены купить сварочное оборудование, обратите внимание на тот факт, что стоимость такой продукции напрямую зависит от опций и функциональных возможностей. Среди основных функций, которые предусмотрены в моделях ручного типа, выделяют такие:

Среди основных функций, которые предусмотрены в моделях ручного типа, выделяют такие:

- Возможность проводить сварку во всех пространственных направлениях.

- Сварка элементов в труднодоступных местах.

- Возможность относительно быстро поменять свариваемый материал.

- Обработка различных видов стали, что связано с наличием обширного спектра выпускаемых электродов.

- Простота в уходе и эксплуатации. Освоить такое оборудование может любой желающий человек.

- Простота транспортировки. За счёт компактных габаритов подобные приборы очень легко транспортируются.

Что касается слабых сторон, то они представлены следующими минусами:

- Ряд вредных условий, которые возникают в процессе сварки.

- Вероятность низкого качества конечного изделия при недостаточной квалификации оператора.

- Низкий коэффициент полезного действия и относительно небольшая производительность, если сравнивать систему с другими сварочными решениями.

Однако, если ответственно подойти к вопросу изучения определенных навыков, вы сможете успешно проводить множество важных мероприятий для своей дачи, гаража или загородного особняка. Как только вы разберетесь с основными принципами технологии дуговой сварки, это откроет вам широкое поле для реализации своей фантазии.

Дуга электрической сварки

После тщательного изучения плюсов и минусов ручного сварочного оборудования можно перейти к осмотру электрических приборов. Перед тем как возбудить дугу, сварщик касается кончиком электрода металлической заготовки, отводя её кончик на 3 миллиметра. Таким образом, начинается вспыхивание дуги, равноудаленная длина которой поддерживается с помощью постепенного опускания самого электрода в меру его плавления. Важно успеть закрыть лицо щитком перед формированием дуги. Другой способ зажигания дуги заключается в проведении кончиком электрода по поверхности заготовки, после чего необходимо увести его на короткое расстояние.

Дугу поддерживают как можно короче. Известно, что короткие дуги уменьшают количество мелких капель, к тому же в таком случае плавление электрода осуществляется в свободном темпе, обеспечивая ровный пучок искр. В таком случае глубина проплавления становится максимально большой.

Если ручной станок не способен выдавать конкретную глубину, то электрод начинает плавиться и окисляться, что приводит к его разгибанию. Из-за этого шов получается неровным и содержит в себе большое количество оксидов.

Вы должны понимать, что длина дуги контролируется с помощью звука, который появляется при горении. Электрическая дуга с определенной длиной издаёт равномерный звук на одном тоне. Если эта деталь слишком длинная, тон становится по-особому резким, а иногда он сопровождается громкими хлопками. Если по каким-либо причинам происходит обрыв дуги, её необходимо повторно возбудить, тщательно заварив провал в месте обрыва. Затем можно продолжить сварку шва.

Если необходимо сварить самые важные места, которые будут подвергаться определенной «усталости» и переменным нагрузкам, дугу зажигают исключительно вне зоны самого шва. Если не соблюдать такую рекомендацию, не исключается образование «ожога» поверхности, что приведет к дальнейшему разрушению этой зоны.

Если не соблюдать такую рекомендацию, не исключается образование «ожога» поверхности, что приведет к дальнейшему разрушению этой зоны.

Уровень квалификации и опытность сварщика отыгрывают значительную роль в том, насколько умело происходит зажигание и последующее контролирование длины дуги.

Ведь чем успешнее поддерживается длина, тем выше получается качество швов, а соответственно — прочность самого соединения. Важно научиться правильно манипулировать электродом, перемещая его по линии накладываемого шва для придачи определенной формы.

Действие режима сварки на шов

Что касается размеров получаемого сварочного шва, то они не зависят от таких особенностей, как тип:

- угловой.

- стыковой.

- прочий.

Главная характеристика самого шва — коэффициент его формы при проваре. Речь идёт об отношении ширины шва к глубине. В моделях ручного типа присутствует возможность изменения данного показателя в широком диапазоне. Если уменьшить ширину сварного шва, этот коэффициент существенно поменяется. В свою очередь, рост глубины проплава уменьшает ширину, или наоборот.

В свою очередь, рост глубины проплава уменьшает ширину, или наоборот.

Важным параметром сварки является сила тока, т. к. её увеличение повышает глубину проплава, а уменьшение — понижает. Вы должны понимать, что плотные металлические заготовки дают большие показатели при конкретном уровне тока, но ширина самого сварного шва остаётся прежней. Также особое влияние приписывается роду тока. Использование технологий с постоянным электрическим током сужает шов. Это по-особому заметно при эксплуатации высоких значений напряжения (от 30 В). Упоминается, что ручные сварочные аппараты нуждаются в электродах с разным диаметром.

Чем меньше таких элементов используется, тем ниже подвижность горящей дуги, что повышает глубину проплава, но сокращает ширину шва. По этой причине любое уменьшение поперечника электрода приводит к расширению глубины сварочного шва.

Ещё одним важным параметром является напряжение дуги. И хоть оно не влияет на глубину проплава, ширина сварочного шва существенно меняется.

По мере роста напряжения общая ширина сварочного шва растёт. Если показатель снижается, ширина уменьшается. Подобный подход нашёл своё применение в автоматизированных решениях, где необходимо изменять ширину шва в процессе наплавки. Правда, при ручной сварке уровень напряжения меняется не слишком сильно и варьируется в диапазоне 18−22 В. В таком случае ширина сварочного шва практически не меняется. Для изучения базовых тонкостей и принципа технологии необходимо приложить немало усилий.

Как обучиться основам мастерства

Выучить базовые тонкости обращения с ручной сваркой несложно. В настоящее время для этого можно найти множество подробного материала и видеоуроков, которые размещены в свободном доступе. Правда, если вы намерены постичь более глубокие тонкости, то придётся запастись серьезными источниками информации, которые доступны в различных пособиях и дополнительном руководстве.

Если вы новичок и только начинаете разбираться с тонкостями подобного мастерства, начинайте с электродов поперечником 3 мм, т. к. они считаются самыми популярными. Модели потоньше предназначаются для варки тонкого металла, а более толстые изделия нуждаются в мощном аппарате. Слабые устройства банально не справляются с поставленной задачей и не дают ожидаемую производительность для успешной работы.

к. они считаются самыми популярными. Модели потоньше предназначаются для варки тонкого металла, а более толстые изделия нуждаются в мощном аппарате. Слабые устройства банально не справляются с поставленной задачей и не дают ожидаемую производительность для успешной работы.

При покупке сварочного аппарата будьте готовы потратить достаточно усилий и времени, чтобы постичь все основы электрической или ручной сварки. В таком случае вы откроете для себя обширные возможности для практического применения оборудования в бытовом строительстве, при ремонте садовых принадлежностей, сборке и разборке металлических конструкций и во многих других направлениях повседневной деятельности.

Если правильно подойти к обучению, вы сможете быстро и эффективно изучить новую отрасль, получив теоретические и практические навыки для продуктивной работы с металлическими заготовками.

ДУГОВАЯ ЭЛЕКТРИЧЕСКАЯ СВАРКА

ДУГОВАЯ ЭЛЕКТРИЧЕСКАЯ СВАРКА

| НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ УКАЗАТЕЛЬНУЮ СТРАНИЦУ | ||

| ДУГОВАЯ СВАРКА | ||

В. | ||

| PDF-ФАЙЛ — НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ РАБОЧИЙ ЛИСТ | ||

| АЛЬТЕРНАТИВНЫЕ НАЗВАНИЯ: дуговая сварка металлическим электродом в среде защитного газа (SMAW), ручная дуговая сварка металлическим электродом (MMAW) | ||

Электродуговая сварка – это метод изготовления, при котором металлы соединяются на постоянной основе. Свариваемый металл зажимается в заземляющем зажиме. Электрод зажат в электрододержателе. Подходящий «ток» выбирается путем поворота маховичка выбора тока. Когда электрод вступает в контакт с металлом, образуется «электрическая дуга», выделяющая огромное количество тепла. Затем «сварщик» должен поддерживать небольшой зазор между электродом и металлом (ток продолжает течь через зазор, создавая высокие температуры). Электрод должен быть примерно того же диаметра, что и свариваемый металл. Ток выбирается в соответствии с таблицей рекомендуемых настроек, которая обычно напечатана на верхней или боковой стороне сварочного аппарата. Защитное оборудование: Соответствующий защитный козырек для сварки, для защиты от УФ-излучения дуги, сварочные рукавицы, защитный фартук и перчатки/рукавицы. Сварочные шторы должны быть установлены вокруг зоны сварки, чтобы защитить людей, работающих в окружающем пространстве, от воздействия УФ-излучения дуги. | ||

| ОБРАЗЕЦ ДЛЯ ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ СВАРКИ | ||

Электрод должен быть того же состава, что и свариваемый металл (основной металл). Электрод покрыт «флюсом», который выделяет облако защитного газа во время сварки. Это защищает зону сварки от атмосферных загрязнений, которые могут помешать процессу сварки. | ||

| НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ ИНДЕКС ОБОРУДОВАНИЯ И ПРОЦЕССОВ | ||

| ||

Технология сварки / Обзор

Я ищу…

- Обзор

- Объявления

- Календарь

- Обучение Миллера Openbook

- Онлайн-обучение по безопасной карьере

- Вызов правителя

- Словарные слова

- Дуговая сварка защищенным металлом

- Дуговая сварка порошковой проволокой

- Газовая вольфрамовая дуговая сварка

- Дуговая сварка металлическим газом

- Студент недели

- Студенческое отделение нефтяного региона AWS

- Победители конкурса AWS Weld-Off

- Навыки США Победители

- Студенческое интервью

- ФАБТЕХ 2015

- Домашняя страница сварки

- Выпускники 2023 г.

- Вот карьера, где летят искры! Строительство и производство требуют правильных навыков от правильного человека. Сварка используется для соединения балок и обшивки при строительстве зданий, мостов и других сооружений. Курсы сварки Venango Technology открывают для вашей карьеры эти захватывающие возможности.

Программа «Технология сварки» готовит студентов к работе сварщиком начального уровня. Вы будете развивать ключевые фундаментальные навыки во время начальных курсов, а затем продвигаться к овладению навыками, используя различные и сложные процедуры.

Учащиеся научатся пользоваться оборудованием для газовой и электродуговой резки металла, а также читать и интерпретировать символы сварки на чертежах.

Вы изучите курс Дуговая сварка металлическим электродом в закрытом помещении (SMAW), который поможет вам развить навыки работы с оборудованием для электродуговой сварки и научиться сваривать переплетения и нахлестки в горизонтальном, вертикальном и потолочном угловых положениях.

SMAW, также известная как сварка стержнем, используется практически для всех типов сварочных работ на открытом воздухе, от сварки труб до работы на верфях.

SMAW, также известная как сварка стержнем, используется практически для всех типов сварочных работ на открытом воздухе, от сварки труб до работы на верфях.Вы изучите Дуговая сварка металлическим газом (GMAW), иногда называемая его подтипами Сварка металлов в среде инертного газа (MIG) или Сварка металлов в активном газе (MAG) , представляет собой процесс сварки, при котором между расходуемым проволочным электродом и металлом(ами) заготовки образуется электрическая дуга, которая нагревает металл(ы) заготовки, вызывая их плавление и соединение. Вместе с проволочным электродом через сварочный пистолет подается защитный газ, который защищает процесс от загрязняющих веществ в воздухе. Процесс может быть полуавтоматическим или автоматическим. Источник питания постоянного тока с постоянным напряжением чаще всего используется с GMAW, но могут использоваться системы постоянного тока, а также переменного тока. Существует четыре основных метода переноса металла в GMAW, называемые шаровидным, методом короткого замыкания, распылением и импульсным распылением, каждый из которых имеет различные свойства и соответствующие преимущества и ограничения, используемые во многих производственных проектах.

Вы изучите FCAW — Дуговая сварка порошковой проволокой — это полуавтоматический или автоматический процесс дуговой сварки. Для FCAW требуется расходуемый трубчатый электрод с непрерывной подачей, содержащий флюс, и источник постоянного напряжения или, реже, сварочный источник постоянного тока. Иногда используется защитный газ, подаваемый извне, но часто сам поток используется для создания необходимой защиты от атмосферы. Этот процесс широко используется в строительстве из-за его высокой скорости сварки и портативности. FCAW был впервые разработан в начале 1950s в качестве альтернативы дуговой сварке металлическим электродом в среде защитного газа (SMAW). Преимущество FCAW перед SMAW заключается в том, что использование стержневых электродов, используемых в SMAW, не требуется. Это помогло FCAW преодолеть многие ограничения, связанные с SMAW.

Вы изучите Дуговая сварка металлическим газом ( GTAW), «TIG», чаще всего используется для сварки тонких профилей из нержавеющей стали и цветных металлов, таких как сплавы алюминия, магния и меди.

Этот процесс предоставляет оператору больший контроль над сварным швом, чем конкурирующие процессы, такие как дуговая сварка металлическим электродом в среде защитного газа и дуговая сварка металлическим электродом в среде защитного газа, что позволяет выполнять более прочные и качественные сварные швы. Однако GTAW сравнительно сложнее и труднее в освоении, и, кроме того, он значительно медленнее, чем большинство других методов сварки. Родственный процесс, плазменная дуговая сварка, использует немного другую сварочную горелку для создания более сфокусированной сварочной дуги и, как следствие, часто автоматизирован.

Этот процесс предоставляет оператору больший контроль над сварным швом, чем конкурирующие процессы, такие как дуговая сварка металлическим электродом в среде защитного газа и дуговая сварка металлическим электродом в среде защитного газа, что позволяет выполнять более прочные и качественные сварные швы. Однако GTAW сравнительно сложнее и труднее в освоении, и, кроме того, он значительно медленнее, чем большинство других методов сварки. Родственный процесс, плазменная дуговая сварка, использует немного другую сварочную горелку для создания более сфокусированной сварочной дуги и, как следствие, часто автоматизирован.Наши программы сварки становятся более привлекательными благодаря обучению, которое вы получите, используя методы плазменной дуговой резки. Вы научитесь делать точные разрезы в стальных листах и трубах с использованием перегретых газов, образующихся в этом процессе. Некоторые из этих процессов выполняются вручную, а другие выполняются с помощью специальных механических устройств слежения.

Вы также научитесь правильно выравнивать и подгонять пластину и трубу перед сваркой на месте. Это потребует использования инструментов и устройств для точного выравнивания, а также чтения и интерпретации символов сварки на строительных чертежах.

Вы также научитесь правильно выравнивать и подгонять пластину и трубу перед сваркой на месте. Это потребует использования инструментов и устройств для точного выравнивания, а также чтения и интерпретации символов сварки на строительных чертежах.

Информация для учителей:

Г-н Трэвис Крейт

(814) 677-3097, 1132

[email protected]

Признанные отраслевые сертификаты:

Американское общество инженеров-механиков -ОДИН ПЛАСТИКА 1G ПЛАТА P1 Секция IX BPV Код BPV, отдельный процесс P1 Раздел IX BPV Код BPV, отдельный процесс 3G P1 Section IX BPV Код, единый процесс. Табличка 4G P1, раздел IX, код BPV, один процесс Табличка 6G, P1, раздел IX, код BPV

Американское общество сварщиков — FCAW 1G D1.

1 Code, FCAW 2G D1.1 Code, FCAW 3G D1.1 Code, FCAW 4G D1.1 Code, Level 1 Entry Welder, SMAW 1G 7018 D1.1 Code, SMAW 2G 7018 D1.1 Code, SMAW 3G 7018 D1.1 Code, SMAW 4G 7018 D1.1 Code

1 Code, FCAW 2G D1.1 Code, FCAW 3G D1.1 Code, FCAW 4G D1.1 Code, Level 1 Entry Welder, SMAW 1G 7018 D1.1 Code, SMAW 2G 7018 D1.1 Code, SMAW 3G 7018 D1.1 Code, SMAW 4G 7018 D1.1 CodeCareerSafe – Сертификация OSHA

Дополнительная информация:

Сетка задач компетенции

Найдите 48.0508 Welding Technology/Welder в раскрывающемся списке на сайте SOAR Articulations

Преподаваемые навыки:

- Введение/Ориентация сварки

- Профессиональная ориентация и принципы техники безопасности при сварке

- Сварка, чертеж и интерпретация символов сварки

- Визуальный осмотр, осмотр и тестирование

- Дуговая сварка защитным металлом (SMAW)

- Газовая дуговая сварка металлическим электродом (GMAW)

- Дуговая сварка с флюсовым сердечником (FCAW)

- Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

- Ручная газокислородная резка (OFC)

- Механизированная газокислородная резка (OFC)

- Ручная плазменно-дуговая резка (PAC)

- Ручная угольно-дуговая резка (CAC-A)

Родственные профессии:

- Комбинированный сварщик

- Аппарат для дуговой сварки

- Прихваточный сварочный аппарат

- Помощник сварщика

- Сборщик Сварщик

- Рабочий по обработке листового металла

- Оператор терморезака

- Супервайзер/Мастер

- Инспектор сварщиков

- Трубопровод

- Ученик парохода

- Ученик металлурга

- Инженер-сварщик

- Ученик трубопроводчика

- Ученик котельщика

Последнее изменение: 21 марта 2022 г.

Райан © 2019

Райан © 2019 В этот момент и электрод, и металлическая поверхность расплавляются и сплавляются вместе, образуя сварное соединение. Это кажется простым процессом, но он требует профессионального обучения и часов практики.

В этот момент и электрод, и металлическая поверхность расплавляются и сплавляются вместе, образуя сварное соединение. Это кажется простым процессом, но он требует профессионального обучения и часов практики.