Технология хромирования деталей: Хромирование деталей, процесс, виды, составы, хромирование дома

Содержание

Хромирование деталей, процесс, виды, составы, хромирование дома

- Процесс

- Хромирование деталей

- Составы

- Виды

- Хромирование дома

- Видео хромирования

В качестве декоративной отделки отдельных деталей сегодня используется большое количество веществ. Немалое количество из них сделано на основе хрома.

Процесс хромирования

Хромирование представляет собой процесс насыщения поверхностей из металлических материалов хромом. Также данный процесс может означать образование на поверхности отдельных деталей, сделанных из металлов, хромированного осадка, который необходим для декоративной цели. На поверхность металлов хром осаживается под воздействием электрического тока.

Важно: Использование процесса хромирования необходимо не только для того, чтобы сделать поверхность отдельных деталей более привлекательной с эстетической точки зрения, но и для того, чтобы защитить металлы от образования коррозии.

Благодаря хромирования на поверхности образуется тонкий слой защитного вещества, которое делает структуру металла более прочной. Именно поэтому хромированные детали могут прослужить долгие годы. Декоративное хромирование способно продержаться длительное время.

Процесс хромирования деталей

Процесс хромирования является достаточно время затратным Ведь необходимо все делать аккуратно.

Весь процесс можно разделить на несколько этапов, которые заключаются в:

- Очистке.

На данном этапе хромирования осуществляется удаление сильный загрязнений с поверхности металлов, что слой хрома лег ровно и аккуратно.

- Тонкой очистке.

Данный шаг предполагает удаление оставшихся следов загрязнений, чтобы они не мешали проведению дальнейших работ.

- Предварительной подготовке.

В зависимости от материала, на который будет наноситься состав хрома, зависит то, какие меры следует предпринимать для того, чтобы подготовить его для проведения дальнейших работ.

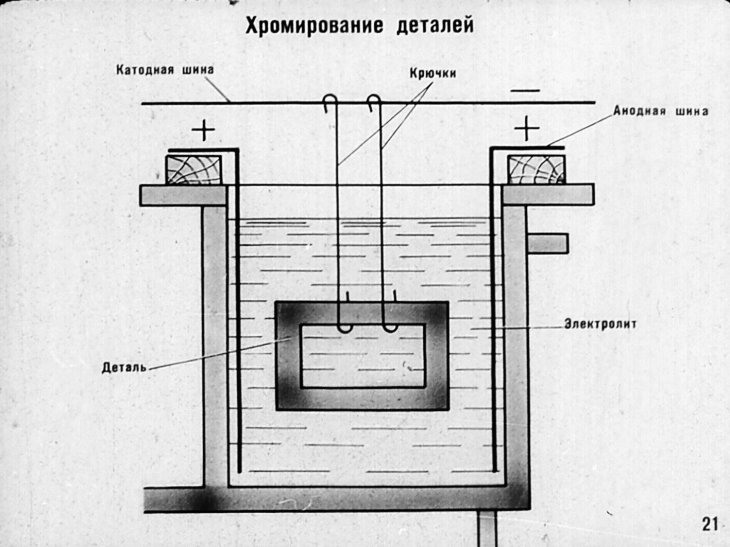

- Помещении в ванну с подготовленным раствором.

На данном этапе хромирования металлические изделия помещаются в ванну с подготовленных составом, состоящим из хрома и других вспомогательных элементов. Здесь осуществляется температурное выравнивание.

- Подключении тока.

Этот шаг заключается в том, чтобы подключить к раствору с материалом для хромирования ток определенной силы. Обработка током происходит для образования на поверхности металла слоя хрома определенной толщины.

Во время хромирования выделяется большое количество токсичных веществ, которые могут навредить здоровью человека.

Внимание: Сегодня имеется большое количество стран в мире, в которых данный процесс хромирования находится под тщательным контролем.

Составы для хромирования

Для хромирования используются следующие виды растворов:

- Раствор шестивалентного хрома.

Его главным компонентом является хромовый ангидрид.

Его главным компонентом является хромовый ангидрид. - Раствор трехвалентного хрома. В него главным образом входит сульфат хрома или хлорид хрома. Такой раствор применяется достаточно редко. Такая ситуация складывается по причине того, что есть некоторые ограничения на толщину покрытия, его оттенок и насыщенность цвета.

Таблица 1. Составы электролитов для хромирования.

| Компоненты | Составы электролита, г/л | ||

|---|---|---|---|

| Разбавленного | Универсального | Концентрированного | |

| хромовый ангидрид | 150 | 250 | 350 |

| серная кислота | 1,5 | 2,5 | 3,5 |

| катодная плотность тока, А/дм2 | 45–100 | 15–60 | 10–30 |

| температура раствора, °С | 55–60 | 45–55 | 35–45 |

Таблица 2.

Состав хромирующих смесей для стали.

Состав хромирующих смесей для стали.

| Материал | Состав хромирующей смеси (массовая доля, %) | Температура хромирования, °С | Выдержка, ч | Глубина хромированного слоя, мм |

|---|---|---|---|---|

| Среднеуглеродистая легированная теплостойкая. сталь (пружины, лабиринтные уплотнения) | 60 % металлического хрома, 39 % глинозема, 1 % йодистого аммония | 1020–1050 | 8 | Не менее 0,01 |

| Малоуглеродистая легированная сталь (детали узлов парораспределения турбин) | 1020–1080 | 8–10 | Не менее 0,025 | |

| Жаропрочные сплавы (уплотнительные кольца, втулки, клапаны, гайки, шпильки) | 70 % металлического хрома, 29 % глинозема, 1 % йодистого аммония | 1100–1150 | 5–10 | 0,02–0,03 |

Виды хромирования

В современном мире представлено большое количество разновидностей хромирования.

Выделяются следующие виды данного процесса:

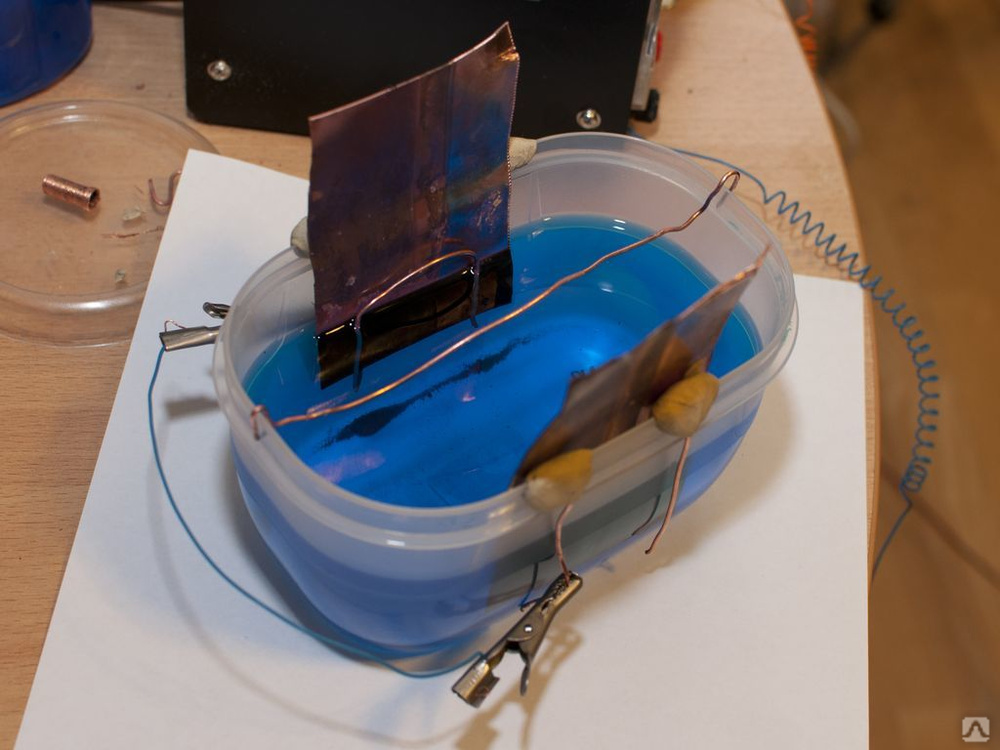

- Гальваническое хромирование

Данный способ хромирования представляет собой метод нанесения на поверхность металлов или пластмассовых материалов специального покрытия методом использования электрического тока. Благодаря этому достигает оснащение обрабатываемого материала уникальных свойств. Они заключаются в: утолщении поверхности, устойчивости к образованию ржавчины, в приобретении привлекательного внешнего вида. Во время использования гальванического хромирования используется трехслойное нанесение металлического вещества. Из-за того, что хром вступает в реакцию с другими металлами, он оседает на поверхности и придает ей блеск.

- Химическое хромирование.

При использовании данного метода хромирования не применяется электрический ток. Весь процесс основан на реакции, которая проявляется между реагентами. При этом очень важно перед обработкой отдельных деталей методом покрытия хромированным составом нанести тонкий слой меди. Для этой цели используется смесь из: сернокислой меди, концентрированной серной кислоты, дистиллированной воды. Для хромирования используется следующий состав: фтористый хром, гипофосфат натрия, охлажденная уксусная кислота, раствор едкого натрия, лимоннокислый натрий, дистиллированная вода.

Для этой цели используется смесь из: сернокислой меди, концентрированной серной кислоты, дистиллированной воды. Для хромирования используется следующий состав: фтористый хром, гипофосфат натрия, охлажденная уксусная кислота, раствор едкого натрия, лимоннокислый натрий, дистиллированная вода.

- Хромирование золочение.

Данный вид хромирования подразумевает нанесение на поверхность металлов тонкого слоя золотого металла. Делается это не только для достижения наилучшего декоративного эффекта, но и для защиты материала от появления коррозии. Золочение делает материал более плотным и износостойким.

Хромирование в домашних условиях

В современном мире встречается немалое количество людей, которые осуществляют домашнее хромирование. Благодаря этому можно значительно сэкономить на обработке хромом отдельных металлических или пластмассовых деталей.

Важно: Процесс гальванического хромирования недоступен в нашей стране для домашнего использования.

Его использование является уголовно наказуемым.

С теоретической точки зрения можно произвести хромирование дома, но для этого придется приложиться большое количество усилий. Для этой цели необходимо приобрести большое количество ванн и растворов для проведения процесса. На это уйдет масса времени и средств. Не рекомендуется проводить процедуру хромирования в домашних условиях путем обработки растворов и материалов электрическим током, потому что при этом выделяются токсины, способные нанести вред окружающей среде.

В домашних условиях можно воспользоваться химическим видом хромирования. При этом очень важно изготовить раствор меди хрома. Только после этого можно приступать к обработке металлических и неметаллических изделий.

Во время проведения процедуры хромирования необходимо позаботиться о технике безопасности, как и в промышленных условиях.

Хромирование в домашних условиях видео

технология химического и гальванического хромирования металла

Хромирование — это ряд процессов диффузионного насыщения поверхностей металлических заготовок с помощью хрома, в результате чего они обретают зеркальную поверхность. В официальной литературе такую технологию также называют «металлизацией». Однако последнее название, скорее всего, обобщает все способы изменения характеристик поверхности металлических и неметаллических предметов с помощью тонкого металлического слоя.

В официальной литературе такую технологию также называют «металлизацией». Однако последнее название, скорее всего, обобщает все способы изменения характеристик поверхности металлических и неметаллических предметов с помощью тонкого металлического слоя.

- Краткое описание процесса

- Особенности технологии

- Диффузный метод гальванической обработки

- Химическое хромирование

- Обработка посредством напыления

- Подготовка к хромированию металла

- Подвиды хромирования

Освоив технологию хромирования, вы сможете проводить ряд уникальных работ в домашних условиях. Это позволит вам поменять внешний облик мотоцикла или автомобиля, а также изготовить множество стильных и современных вещей, например: ручки для шкафов или дверей, подставки, крепежные элементы, карнизы, кашпо и другие декоративные изделия, которые превратят ваш интерьер в нечто невероятное.

Краткое описание процесса

И хоть стандарты современной жизни диктуют свои правила, люди по-прежнему с особым интересом относятся к красивым и блестящим вещам, как это делали их предки много столетий назад. Изящные детали кузовов транспортных средств, блестящие изделия в ванных комнатах и кухнях, оригинальные статуэтки и яркие покрытия домов — всё это пользуется очень большой популярностью, поэтому спрос на хромирование деталей неуклонно растёт.

Изящные детали кузовов транспортных средств, блестящие изделия в ванных комнатах и кухнях, оригинальные статуэтки и яркие покрытия домов — всё это пользуется очень большой популярностью, поэтому спрос на хромирование деталей неуклонно растёт.

В настоящее время практикуется несколько способов металлизации заготовок. Среди них:

- Оцинкование;

- Покрытие хромом;

- Покрытие алюминием.

Использование цинка положительно сказывается на антикоррозийных свойствах стальных и металлических заготовок, в результате чего их эксплуатационный срок стремительно растёт.

Алюминий также улучшает антикоррозийные свойства, поэтому его наносят на оборудование, которое вынуждено работать в температурном режиме до 900 градусов Цельсия. В числе таких приборов — детали и механизмы для добычи нефтяных продуктов и перекачки газа, комплектующие печных систем, а также множество других изделий.

Что касается покрытия хромом, то такая методика является хорошим способом создания красивых декоративных покрытий, позволяющая скрыть все производственные дефекты и придать изделию более изящный вид. К тому же хромирование улучшает ряд эксплуатационных характеристик, а именно:

К тому же хромирование улучшает ряд эксплуатационных характеристик, а именно:

- Улучшает антикоррозийные свойства;

- Увеличивает твердость металла;

- Улучшает защитные характеристики от эрозии;

- Повышает жаропрочность;

- Улучшает износостойкость;

- Делает внешний вид изделия более привлекательным;

- Позволяет создавать качественные покрытия с заданными параметрами.

Особенности технологии

Нанесение хрома на металлические заготовки принято называть химическим хромированием. Технологию применяют для улучшения декоративных и функциональных свойств металлических изделий. Сам процесс может выполняться посредством следующих методик:

- Гальванический метод.

- Химический.

- Посредством напыления.

Если говорить о нанесении хрома на поверхность заготовки с помощью первого метода, то это можно делать двумя путями: диффузным и электролитическим. Чтобы вводить обе разновидности гальваники, нужно запастись специальными резервуарами с кислотоупорным покрытием и водяными рубашками.

Чтобы вводить обе разновидности гальваники, нужно запастись специальными резервуарами с кислотоупорным покрытием и водяными рубашками.

Электролитическое хромирование построено на принципе электролиза металлов. В процессе обработки электрический ток подаётся через электролит, представленный в виде специального раствора из солей хрома, кислоты или щелочи. По мере прохождения тока выделяются катионы хрома. В итоге они остаются на обрабатываемой поверхности.

Средние параметры хромирования гальваническим методом выглядят следующим образом:

- Хромовый ангидрид 250 г/л.

- Серная кислота — 2,5 г/л.

- Температурные показатели — 50 градусов Цельсия для декоративной обработки, и 55−60 градусов Цельсия для улучшения функциональных качеств.

- Плотность тока — 25 А/дм2 для декоративной обработки, а также 60 А/Дм2 для достижения функциональных свойств.

Чтобы выполнить качественную гальванику, нужно правильно подобрать температуру электролита и плотность тока. Такие параметры оказывают влияние на внешний вид и функциональные свойства нанесенного слоя.

Такие параметры оказывают влияние на внешний вид и функциональные свойства нанесенного слоя.

Не забывайте, что любое увеличение температуры снижает выход хрома по току, а увеличение плотности действует противоположным образом.

При низкой температуре и постоянной плотности тока получаемое покрытие становится серым. Если плотность тока не меняется, а температуры остаются высокими, это позволяет получить молочный оттенок.

Диффузный метод гальванической обработки

Применять метод термической обработки стали с помощью хромирования, что положительно сказывается на эксплуатационных свойствах поверхности, придавая материалу прочность, твердость, вязкость, износостойкость, упругость, жаро- и коррозийную стойкость. При соблюдении определенного температурного режима, поверхность конкретной заготовки поддаётся воздействию реагентов, а посредством диффузии происходит насыщение поверхностного слоя хромом. Диффузионная обработка незаменима при нанесении на поверхностный слой кремния, углерода, азота и алюминия.

Термическое хромирование с помощью порошков подразумевает применение смесей, которые состоят из феррохрома и шамота. Подобный состав принято называть солянок кислотой. Ещё одна разновидность диффузной обработки заключается в конденсации паров хрома.

Химическое хромирование

При выполнении химической обработки применяется ряд следующих реагентов:

- Хлористый хром;

- Гипофосфат натрия;

- Лимоннокислый натрий;

- Уксусная ледяная кислота;

- Двадцатипроцентный раствор едкого натра;

- Вода h3О.

При проведении реакции выдерживается температурный показатель 80 градусов Цельсия. Перед тем как нанести хромовое покрытие на стальную заготовку, они предварительно покрываются слоем меди. В итоге заготовки моют в воде и тщательно высушивают. Используя раствор кислощелочного происхождения, проводят химическую металлизацию диэлектриков.

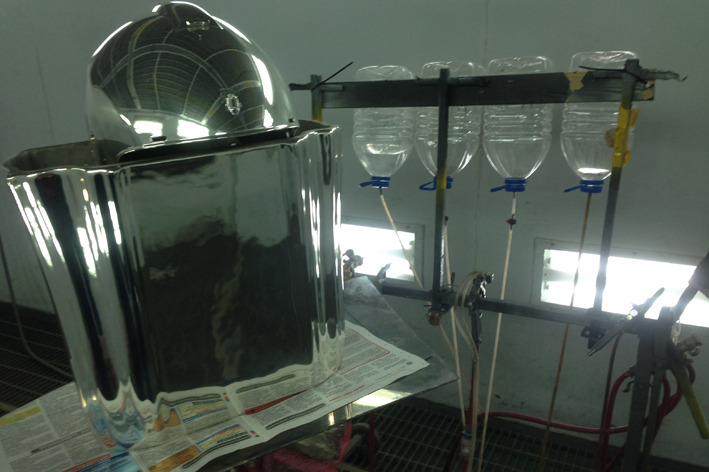

Кроме этого, в современном мире широко распространен ещё один тип химической металлизации — вакуумное хромирование или PVD-процесс. Метод обеспечивает комплексную конденсацию паров хрома на поверхностном слое заготовки. Это происходит в специальных вакуумных камерах, где металл нагревается до температуры испарения, а затем оседает в виде тумана на конкретную деталь. Толщина слоя хрома настолько крошечная, что его дополнительно покрывают лаком с целью защиты от царапин. Подобная методика используется при хромировании алюминиевых изделий.

Метод обеспечивает комплексную конденсацию паров хрома на поверхностном слое заготовки. Это происходит в специальных вакуумных камерах, где металл нагревается до температуры испарения, а затем оседает в виде тумана на конкретную деталь. Толщина слоя хрома настолько крошечная, что его дополнительно покрывают лаком с целью защиты от царапин. Подобная методика используется при хромировании алюминиевых изделий.

Обработка посредством напыления

Напыление деталей хромом (каталитическое хромирование) осуществляется с помощью реакции «серебряного зеркала». В качестве реагентов используются комплексные серебряные слои в щелочных растворах аммиака. Роль восстановителя выполняет раствор инвертного сахара, гидразина или формалина.

При одновременном напылении серебра и восстановителя металлическая заготовка обретает красивое белоснежное зеркальное покрытие.

Для таких изделий характерна отличная отражательная способность. На следующем этапе каталитического хромирования происходит покрытие заготовки защитным лаком с добавлением красящего светостойкого тонера. Такое средство получается с помощью смешивания фиолетового, синего и черного цветов в соотношении 3:1:1.

На следующем этапе каталитического хромирования происходит покрытие заготовки защитным лаком с добавлением красящего светостойкого тонера. Такое средство получается с помощью смешивания фиолетового, синего и черного цветов в соотношении 3:1:1.

Обработка посредством «серебряного зеркала» состоит из нескольких процессов:

- Анализ и подготовительный этап. Необходимо подготовить поверхность детали, очистив её и промыв специальным средством. Чтобы улучшить адгезию, поверхность предварительно шлифуют с помощью шлифовальной бумаги с показателями зернистости Р500−600.

- Использование глянцевой основы. Подготовленный материал покрывается черным глянцевым покрытием, которое полностью исключает желтизну зеркального слоя. Сушку нанесенных лаков осуществляют в температурном режиме 20−25 градусов Цельсия без использования дополнительных сушильных приборов. Для высушивания заготовку оставляют на 8 часов. Если речь идёт о сушке в окрасочно-сушильной среде с температурным режимом 60 градусов, то там достаточно 45 минут просушивания.

- Следующий этап заключается в сушке.

- Затем происходит травление поверхности заготовки для улучшения адгезии серебра, а также очистка материала с помощью дистиллированной воды.

- Дальше выполняют сенсибилизацию или специальную обработку поверхностного слоя с помощью активатора. Таким образом поверхность покрывается защитной пленкой.

- На следующем этапе осуществляют металлизацию с помощью серебра.

- Затем на заготовку наносят защитный лак, который надёжно защищает обработанную поверхность от потускнения и потери эксплуатационных свойств из-за длительного использования и агрессивных воздействий.

Подготовка к хромированию металла

Подготовительный этап заключается в выполнении нескольких обязательных действий:

- Подготовка поверхности заготовки посредством шлифовки и полировки.

- Очистка от загрязнений с помощью специального средства и дистиллированной воды и протирка ветошью.

- Полное изолирование поверхности, куда не нужно наносить хром, заделка отверстий (если не нужно покрывать внутренние полости).

- Установка изделия на специальную подвеску.

- Полное обезжиривание.

- Промывка водой.

- Декапирование.

Роль шестивалентного хрома выполняет хромовый ангидрид, трёхвалентного — сульфат или хлорид хрома.

Гальваническую ванну покрывают серной кислотой, а после помещения обрабатываемой заготовки в раствор поддают ток с определенными показателями плотности.

Также необходимо соблюдать подходящий температурный режим раствора в ванной, который устанавливается с учётом особенностей хромирования.

При использовании терморежима необходимо придерживаться одних и тех же температурных показателей на протяжении всего мероприятия. Любые отклонения от установленного стандарта могут привести к ухудшению адгезионных свойств покрытия, в результате чего гальваника потеряет правильную структуру, а на поверхностном слое появятся различные дефекты, такие как разводы, наросты и сталактиты.

Продолжительность гальванической обработки определяется требуемой толщиной хромированного слоя.

В процессе обработки из раствора выделяется ряд вредных паров, поэтому все мероприятия нужно проводить с учетом всех тонкостей техники безопасности и с использованиием средств персональной защиты.

В отдельных условиях металлизацию проводят лишь после травления или нанесения на заготовку другого металла, например, меди или никеля. Таким образом осуществляется укрепление полученного слоя.

Подвиды хромирования

Как уже говорилось выше, гальваническое хромирование позволяет создать эффективный защитно-декоративный слой и придать поверхности особенные свойства.

Хромированный металл декорируется и с помощью других металлов, включая медь или никель. В таком случае эксплуатационные показатели, а именно срок службы и сохранность блеска хрома существенно улучшаются. Также материал обретает отличные антикоррозийные свойства, поэтому он не поддаётся вредным воздействиям.

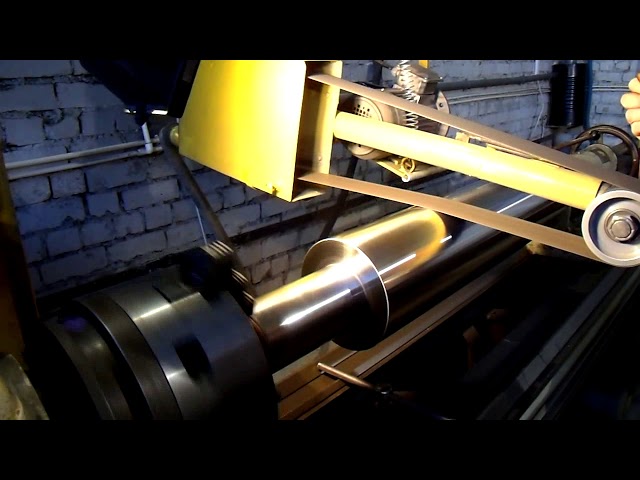

Твердое хромирование незаменимо в тех случаях, если речь идёт о желании улучшить износостойкость и твердость, уменьшив показатели трения на обрабатываемой заготовке.

В таком случае использовать другой металл не нужно. Выдержка в ванной отличается большой продолжительностью, что необходимо для получения определенной толщины слоя.

На отмену от декоративной металлизации, твердая подразумевает дополнительное использование специальных лаков или масел.

Теперь вы знаете, в чём заключаются все особенности металлизации деталей с помощью хрома. При соблюдении последовательности действий, можно успешно провести такое мероприятие в домашних условиях.

Хромирование деталей — декоративное покрытие хромом: технология

- Для чего нужен хромовый слой

- Основные методы

- Гальваническое хромирование

- Как подготовить изделие

- Как проводят процедуру хромирования

- Химический способ

Под термином «хромирование» может пониматься как диффузионное насыщение поверхности обрабатываемого изделия слоем хрома, так и нанесение хрома по гальванической технологии. Существует также более общий термин – «металлизация». Под ним подразумевается нанесение на обрабатываемую поверхность слоя металла, в роли которого может выступать в том числе и хром.

Существует также более общий термин – «металлизация». Под ним подразумевается нанесение на обрабатываемую поверхность слоя металла, в роли которого может выступать в том числе и хром.

Истинные фанаты хромирования не прочь покрыть хромом все, что только можно

Среди гальванических методов нанесения металла покрытие хромом является наиболее популярным. Именно поэтому термин «металлизация» часто используется в качестве синонима слова «хромирование».

Для чего нужен хромовый слой

Нанесение слоя хрома может выполняться для улучшения декоративных характеристик изделия из металла (декоративное хромирование), а также для защиты металлической детали от коррозии и придания ее поверхности большей твердости. Таким образом, за счет хромирования можно не только улучшить механические и декоративные характеристики изделия, но и значительно продлить срок его эксплуатации.

Множество разнообразных хромированных изделий можно встретить как в быту, так и в разных отраслях промышленности. Использование изделий из металла, на поверхность которых нанесен слой хрома, актуально в тех случаях, когда они будут эксплуатироваться в условиях постоянного воздействия агрессивных сред и интенсивного трения.

Использование изделий из металла, на поверхность которых нанесен слой хрома, актуально в тех случаях, когда они будут эксплуатироваться в условиях постоянного воздействия агрессивных сред и интенсивного трения.

Восстановление хромированного покрытия возвращает былой внешний вид и продлевает срок службы конструкции

В бытовых условиях наиболее активно используются следующие изделия с хромированным покрытием:

- мебельная фурнитура;

- элементы для оформления домашних и офисных интерьеров;

- автомобильные диски и детали транспортного средства;

- сувенирная продукция;

- сантехническое оборудование.

Хромированный бензобак

В промышленности технология хромирования применяется в следующих целях:

- при производстве изделий по порошковой технологии;

- при изготовлении пресс-форм, используемых для изготовления изделий из резины и полимерных материалов;

- при производстве отражателей различного назначения;

- для повышения твердости поверхностного слоя и износостойкости режущего, а также специального измерительного инструмента;

- для придания исключительных декоративных характеристик кузовным и другим деталям транспортных средств;

- для обработки деталей, эксплуатируемых в условиях постоянного трения и негативного воздействия внешней среды (элементы парового оборудования и теплосетей, детали автомобильных двигателей и морских судов).

Промышленная гальваническая линия, предназначенная для нанесения твердого хрома на изделия из сталей и цветных металлов

Хромированные детали отличаются следующими характеристиками:

- высокой устойчивостью к коррозии;

- микротвердостью, показатели которой достигают значений 950–1100 единиц по шкале HV;

- высокой пористостью покрытия, его износо- и жаростойкостью;

- низким коэффициентом трения сформированного покрытия;

- большим разбросом толщины хромового слоя (5–300 мкм и даже более).

Перечисленные характеристики, которых можно добиваться с помощью хромирования стали и других металлов, делает такую технологию настолько популярной. Перечислять все сферы, где активно используется процесс хромирования, можно достаточно долго.

Разновидности металлизации по способу взаимодействия металлизируемой поверхности с наносимым металлом (нажмите для увеличения)

Основные методы

На сегодняшний день выделяют следующие виды хромирования, каждый из которых отличается своими преимуществами и недостатками:

- хромирование, выполняемое по гальванической технологии;

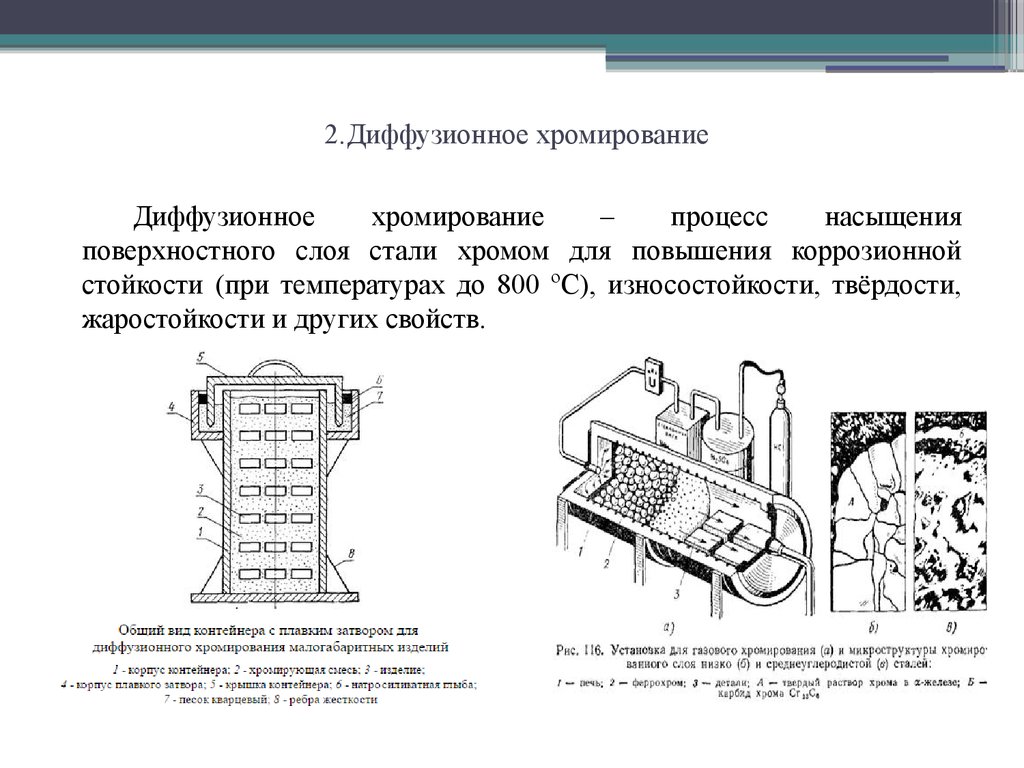

- диффузионное хромирование, проводимое в герметичной емкости при высокой температуре;

- вакуумное хромирование, требующее использования специальной камеры, в которой создается вакуум;

- каталитическое хромирование, предполагающее, что на поверхность обрабатываемого изделия наносятся специальные жидкости без кислот;

- химическое хромирование изделий из стали и других металлов, которое по технологии выполнения напоминает обычную покраску;

- хромирование по гальванической технологии.

Гальваническое хромирование

Покрытия, получаемые в результате гальванического хромирования, могут быть нескольких типов.

«Твердый хром»

Нанесение покрытий данного типа осуществляется при использовании тока, отличающегося высокой плотностью (более 100 А/дм2). Температура электролитического раствора не должна превышать значения 40°. Слой хрома, нанесенный по данной технологии, делает поверхность изделия более твердой, но в то же время и более хрупкой.

«Блестящий хром»

Покрытия данного типа наносятся с использованием тока, плотность которого находится в интервале 30–100 А/дм2 и в растворе с температурой в пределах 45–60°. Поверхностный слой металла, на который хромовое покрытие нанесено по данной технологии, приобретает исключительно высокую твердость и износостойкость, а также зеркальный блеск.

«Молочный хром»

Для получения хромированных покрытий данного типа используется ток минимальной плотности (до 25 А/дм2). Данный метод хромирования деталей не позволяет получать на них покрытия высокой твердости. Слой хрома, наносимый на поверхность изделия в таких случаях, напоминает очень эластичную массу, в структуре которой практически отсутствуют поры.

Для выполнения такого хромирования необходим трех- или шестивалентный хром. При хромировании металла с применением трехвалентного хрома в качестве основного компонента электролитического раствора используется хромовый ангидрид. При применении шестивалентного хрома в роли такого элемента выступает хлорид или сульфат хрома.

Составы электролитов для хромирования

Растворы, выполненные на основе шестивалентного хрома, содержат в своем составе следующие компоненты:

- серную кислоту – 2,25–3 г/л;

- хромовый ангидрид – 225–300 г/л;

- свинец, который обычно входит в состав анода в сочетании с сурьмой или оловом, – 4–6%.

Большое значение для качества наносимого хромированного покрытия имеет пропорция серной кислоты и хромового ангидрида в используемом электролитическом растворе. Как правило, такое соотношение стараются выдерживать в пределах 1:100. Если оно будет меньше, то поверхность хромируемой детали не будет отличаться высоким качеством, на ней могут возникать отслоения, матовость и различные пятна. Например, если для хромирования используется электролитический раствор, в котором серная кислота и хромовый ангидрид содержатся в соотношении 1:50, то хромовое покрытие не получит достаточно высокой кроющей и рассеивающей способности.

Режимы хромирования и материалы для анодов

Важными параметрами при нанесении хромированного покрытия также являются плотность электрического тока (не выше 310 кА/дм2) и температура электролитического раствора (45–60°). Если увеличить плотность тока, то на угловых и торцевых элементах хромируемой детали могут формироваться дендриты, которые значительно ухудшают декоративные характеристики изделия.

Кроме свинцовых анодов, химический состав которых дополнен сурьмой (не более 6%), для выполнения хромирования сегодня используются аноды из титана, покрытого платиновым слоем. При проведении хромирования желательно не применять растворимые аноды: для изготовления таких элементов лучше использовать листы или стержни из металла, сечение которых составляет порядка 1,5 см.

Для погружения изделий в ванну используются специальные контактные приспособления

Аноды для хромирования, изготовленные из свинца, необходимо регулярно чистить при помощи металлической щетки, так как на их поверхности постоянно образуется хромовокислый налет. В том случае, если для нанесения хрома используются титановые аноды, покрытые слоем платины, такую чистку выполнять не потребуется. Если аноды, при помощи которых осуществляется хромирование изделий из стали и других металлов, не применяются в течение нескольких дней, их необходимо извлечь из электролитического раствора и держать все это время в воде.

Как подготовить изделие

Технология декоративного хромирования (как и нанесение слоя хрома в защитных целях) предусматривает тщательную подготовку изделия. Такая подготовка заключается в выполнении таких процедур, как:

- шлифовка обрабатываемой поверхности, а также ее тщательная полировка;

- промывка изделия и протирание его мягкой тканью;

- изолирование тех участков поверхности, где хромировка не требуется;

- обезжиривание хромируемой детали;

- декапирование изделия, которое позволяет улучшить адгезию наносимого хромового слоя с основным металлом;

- размещение изделия в электролитическом растворе при помощи специального кронштейна.

Шлифовка изделия перед хромированием

В отдельных случаях технология декоративного хромирования предусматривает предварительное травление обрабатываемой поверхности и нанесение на нее слоя другого металла (меди или никеля), что способствует увеличению прочности хромового покрытия.

Как проводят процедуру хромирования

Сама технология декоративного хромирования заключается в следующем.

- Изделие после предварительной подготовки помещается в емкость с электролитическим раствором, в которой уже находится анод.

- Раствор, в который погружают изделие, должен быть предварительно нагрет до требуемой рабочей температуры. Следует иметь виду, что рабочая температура электролитического раствора должна поддерживаться на протяжении всего процесса хромирования. Это необходимо для того, чтобы обеспечить хорошую адгезию наносимого слоя, а также его однородность по структуре и толщине.

- В зависимости от того, какой толщины должен быть хромированный слой, определяют время нахождения изделия в электролитическом растворе.

Рекомендуемые режимы сушки хромированных изделий

Технология декоративного хромирования предусматривает также выполнение термообработки детали (этот этап нужен для того, чтобы хромовое покрытие было более твердым и прочным). Изделие, на поверхность которого уже нанесен слой хрома, выдерживают в течение нескольких часов в нагревательной печи при температуре порядка 200°.

Изделие, на поверхность которого уже нанесен слой хрома, выдерживают в течение нескольких часов в нагревательной печи при температуре порядка 200°.

На видео ниже подробно показан процесс гальванического хромирования с комментариями в виде субтитров.

Химический способ

В настоящее время активно применяется технология декоративного хромирования, не предполагающая использования электролитического раствора. Таким способом, суть которого заключается в том, что хром из рабочего раствора осаждается на поверхности обрабатываемого изделия, выполняется хромирование алюминия и других металлов, а также деталей из полимерных материалов.

Рабочий раствор, используемый для выполнения такого хромирования, готовится на основе хромосодержащего реагента, дистиллированной воды и гипофосфита натрия. В процессе хромирования, которому подвергается алюминиевый или любой другой сплав, гипофосфит натрия восстанавливает хром из его солей, и металл оседает тонким слоем на поверхности обрабатываемого изделия. За счет того, что в используемых для выполнения такого хромирования химических реагентах содержится фосфор, готовый хромовый слой, частично насыщаемый данным элементом, отличается достаточно высокой прочностью.

В процессе хромирования, которому подвергается алюминиевый или любой другой сплав, гипофосфит натрия восстанавливает хром из его солей, и металл оседает тонким слоем на поверхности обрабатываемого изделия. За счет того, что в используемых для выполнения такого хромирования химических реагентах содержится фосфор, готовый хромовый слой, частично насыщаемый данным элементом, отличается достаточно высокой прочностью.

Составы растворов для химического хромирования

Химический способ нанесения хромового покрытия отличается не только простотой реализации, но и большей экологической безопасностью, если сравнивать его с другими технологиями хромирования. Такой способ, при помощи которого можно хромировать алюминий, сталь и даже полимерные материалы, используют даже в домашних условиях.

Выполняя хромирование деталей автомобиля или других изделий по химической технологии, следует иметь в виду, что готовое покрытие получается матовым и отличается непривлекательным сероватым оттенком. Чтобы придать такому покрытию характерный хромовый блеск, необходимо провести финишную полировку.

Чтобы придать такому покрытию характерный хромовый блеск, необходимо провести финишную полировку.

При помощи технологии хромирования изделиям из различных металлов и полимерных материалов можно придавать не только защитные свойства, но и исключительные декоративные характеристики. Например, возможно нанесение на различные детали черного хрома, покрытие из которого делает их внешний вид эффектным и презентабельным.

Что такое хромирование металла: покрытие деталей хромом, технология хроматирования поверхностей — процесс, как происходит, для чего нужно

24Июл

- Хромирование: что это такое?

- Для чего нужно хромирование?

- Технология хромирования деталей

- Оборудование для хромирования поверхностей

- Как покрыть металл хромом?

- Подготовка детали

- Как смешать электролит

- Этапы хромирования: процесс пошагово

- Причины возникновения дефектов

- Опасность для здоровья

Есть множество способов защитить деталь от внешних воздействий, и сегодня мы хотим обратить внимание на один из них. Рассмотрим, что такое хромирование металла: как оно осуществляется, зачем вообще необходимо, какое оборудование для этого требуется и так далее. Постараемся подробно подойти к каждому ключевому вопросу, чтобы вы узнали все важные нюансы.

Рассмотрим, что такое хромирование металла: как оно осуществляется, зачем вообще необходимо, какое оборудование для этого требуется и так далее. Постараемся подробно подойти к каждому ключевому вопросу, чтобы вы узнали все важные нюансы.

Сразу отметим, что претворить его в жизнь сегодня сравнительно просто, но только в том случае, если соблюдать два условия. Нужно использовать подходящие инструменты и строго придерживаться разработанной технологии. В таком случае и качество результата будет непросто удовлетворительным или приемлемым, а отличным – изделие приобретет именно те свойства, которых вы и рассчитывали добиться.

Хромирование: что это такое?

Представляет собой процесс нанесения защитного слоя на поверхность детали (определенной формы). Есть два классических метода его реализации:

Диффузионный – заключается в насыщении начальных слоев заготовки атомами Cr воздействием тока; тем эффективнее, чем больше частиц проникает в кристаллическую решетку основного материала.

Электролитический – сводится к катодному осаждению присадки под влиянием тока определенной силы.

Внимание, любой из этих способов допустимо претворять в жизнь только при условии того, что будет проведена предварительная очистка заготовки от грязи, пыли, налипших абразивных частиц. В противном случае точно не удастся добиться однородности созданного слоя.

В толщину покрытие металла хромом достигает 0,075-0,25 мм, то есть является сравнительно тонким и никак не утяжеляет предмет, что достаточно удобно. При этом оно прочное – с твердостью на уровне 66-70 HRC, правда, образуется с шероховатостями (которые тем заметнее, чем сложнее форма заготовки и чем больше дефектов у нее было изначально). А значит после осаждения не зря рекомендуется выполнять полировку, какие бы растворы ни применялись (а они могут быть с добавками сульфатов, ангидридов, хлоридов).

Прежде чем рассматривать, какого алгоритма действий придерживаться, давайте определимся, почему вообще стоит проводить данный вид работ.

Для чего нужно хромирование?

Правильная реализация одной из выбранных технологий позволяет:

Защитить металлические детали от разрушения под воздействием резких температурных перепадов, а также от тлетворного влияния ржавчины.

Восстановить исходную геометрию, что даст возможность существенно продлить ресурс изделия (если глубина износа не превышает 1 мм).

Улучшить отражающие характеристики, что актуально при производстве осветительных приборов, так как помогает повысить видимость знаков и/или элементов корпуса.

Повысить износостойкость за счет снижения силы трения при физическом контакте или термическом расширении; в итоге опасные или однозначно негативные внешние воздействия не так влияют на основной материал заготовки.

Технология хромирования деталей

Сегодня выделяют 3 ее варианта:

Гальванический метод (в среде из электролита) – под влиянием тока (при подаче нужного напряжения) атомы Cr равномерно оседают на проводящей поверхности; тем самым они образуют новый слой, причем стойкий как к механическим повреждениям, так и к различным агрессивным средам.

Химический способ – сводится к восстановительной реакции Cr, протекающей (благодаря реагентам) в солевом растворе. Фосфор поможет устранить серый оттенок, смесь на основе меди, воды и серной кислоты надежно закроет те места, которые не нужно обрабатывать. Просто нанесите ее на те участки, где не должно быть покрытия. Использование средств индивидуальной защиты при этом обязательно.

Декоративный – здесь особенность в том, что слой тончайший, для его нанесения применяется специальная кисть, и нужен он в первую очередь для красоты, хотя некоторую защиту от коррозии он тоже обеспечивает. Если в качестве присадки выбирается что-то драгоценное, метод также называют золочением или металлизацией серебром.

Это основные виды хромирования, наиболее удобные, востребованные, часто применяемые на практике. Которому их них отдать предпочтение? Это зависит от многих факторов, но чаще всего от того, какого результата необходимо достичь (что за толщины добиться), и насколько однородным должен быть новообразованный слой. Производительность труда тоже важна: чем объемнее и габаритнее заготовка, тем быстрее должен быть метод.

Производительность труда тоже важна: чем объемнее и габаритнее заготовка, тем быстрее должен быть метод.

И самое главное: гальванический способ в России допустимо использовать только в промышленных условиях, и то заручившись рядом необходимых лицензий и разрешений, в противном случае последует наказание, вплоть до уголовного.

Оборудование для хромирования поверхностей

Если говорить о вариантах, которые реально реализовать дома (в гараже, личной мастерской), то вам понадобится:

Ванна – любой достаточно вместительный резервуар, но обязательно химически стойкий и теплоизолированный (снаружи).

Источник стабильной подпитки электродов – рассчитанный на подачу тока силой 50 А, оснащенный регулятором напряжения и обладающий мощностью не более 1 кВт.

Термодатчик, заранее откалиброванный и фиксирующий измерения в диапазоне 0…+100 0С.

Нагреватель, выполненный из материала, не боящегося кислых сред.

Пластинка из свинца, которая послужит анодом; внимание, закрепить ее потребуется на некотором расстоянии от стенок емкости, чтобы подводить к ней провод было максимально безопасно.

Можно упростить себе задачу и купить заранее подготовленный химический набор, содержащий все необходимые реагенты и даже инструкцию по их использованию.

Как покрыть металл хромом?

Для выполнения данной работы следует подобрать просторное и обязательно нежилое помещение. Также требуется заранее подготовить оборудование, средства индивидуальной защиты (респиратор, очки для глаз, плотную одежду), компоненты для приготовления смеси.

Раствор важно делать именно в пластиковой емкости, в противном случае стенки резервуара могут окислиться, что нарушит реакцию. Для катода подойдет олово или пластинка свинца. Ванну допустимо брать любой формы, хоть прямоугольную, хоть цилиндрическую – главное, чтобы она вмещала требуемый объем жидкости. Хотя излишки, в принципе, можно хранить в любой герметично закрывающейся канистре или бочке, только недолго.

Обратите внимание, хромирование деталей – это ответственный процесс, для успешного проведения которого (и получения результата должного качества) следует обеспечить:

Постоянное и стабильное напряжение.

Правильные пропорции электролита.

Подходящий температурный режим (неустанно контролируйте его).

Воздействие тока на изделие в течение заданного времени.

Предварительную подготовку детали.

Только при соблюдении всех вышеперечисленных условий вы можете надеяться, что получите по-настоящему ровный слой достаточной толщины, обладающий всеми необходимыми защитными свойствами. Но пусть работа не кажется слишком сложной – немного практики, и вы сможете выполнять ее непросто самостоятельно, а безошибочно.

Отдельно скажем о том, что такое хромирование стали – это процесс, который в общем случае проходит следующим образом:

Активируете поверхность заготовки – погружаете ее на 5-20 минут в раствор HCl (чем она больше и сложнее ее форма, тем дольше должно быть время).

Промываете предмет, чтобы удалить с него остатки соляной кислоты.

Высушиваете и погружаете в емкость с электролитом.

Подключаете источник тока – плюсом к аноду, минусом – к обрабатываемому объекту.

Оставляете изделие на 3 часа (в среднем), после чего достаете из ванны и шлифуете.

Именно таким образом обрабатываются различные функциональные узлы автомобилей, например, колесные диски.

Подготовка детали

Если по всем правилам проводить покрытие сталей хромом, технология предусматривает:

Предварительную очистку от загрязнений.

Аккуратное снятие уже образовавшейся ржавчины с помощью наждачки.

Удаление остатков масел и жирных пятен средствами бытовой химии.

В случае с любыми другими металлами предпринятые меры должны быть аналогичными.

Как смешать электролит

Необходимо сделать раствор, и в этом нет ничего сложного – просто возьмите ингредиенты в следующей пропорции:

150-250 г/л – ангидрида.

1,5-2,5 г/л – серной кислоты.

Только помните, что первый компонент очень токсичен (несет смертельную опасность), поэтому выполнять все операции необходимо в защитной одежде, очках, респираторе.

Чтобы впоследствии вам было, в чем осуществлять хроматирование стали (или другого металла), следует:

Заполнить до половины стеклянную емкость водой, предварительно доведенной до температуры в 60 0С.

Добавить ангидрид, объем которого должен соответствовать вышеприведенной пропорции, и аккуратно взбалтывать до тех пор, пока он не растворится полностью.

Долить h3O вплоть до наполнения резервуара.

Ввести сюда же серную кислоту, строго не превышая дозу, и осторожно перемешать.

Старайтесь приготовить ровно столько электролита, сколько требуется для проведения всех операций. Его остатки стоит как можно раньше утилизировать, ведь они содержат канцерогены, а значит, случайно попав в организм, способны спровоцировать кожные болезни или даже развитие опухоли. В течение какого-то короткого времени раствор разрешается хранить, но строго в герметичной таре, со стенками которой он точно не вступит в реакцию.

Этапы хромирования: процесс пошагово

Рассмотрим процедуру более подробно – итак, для нанесения покрытия нужно:

Подогреть токопроводящий раствор до температуры в +52 0С и дать ему немного настояться.

Подготовить ванну, то есть зафиксировать в ней анод, а потом закрепить изделие – так, чтобы оно было в равной степени удалено от всех стенок – и довести до тех же +52 0С.

Залить электролит в резервуар.

Подавать напряжение в течение 20-60 минут, в зависимости от формы и габаритных размеров заготовки, а также от объема емкости.

Вытянуть предмет, промыть его, хорошенько просушить – на чем-то чистом, и так, чтобы он точно не соприкасался с какими-либо посторонними объектами.

Чтобы обеспечить качественное нанесение хромового покрытия металла декоративным способом, необходимо соблюсти следующие условия:

Оснастить рабочее помещение хорошей системой вентиляции.

Подобрать подходящий инструмент – кисть с ворсом в 2,5 см, – сделать на нем обмотку из свинцовой проволоки и зафиксировать его в торце ванны.

Прикрепить анод напротив – с другой стороны резервуара.

Наполнить емкость электролитом.

Подключить источник питания (в роли которого отлично выступит понижающий трансформатор) – чтобы начать хромировать, его нужно подсоединить плюсом к установленному ранее диоду, минусом – к заготовке (которая в данном случае является катодом).

Нанести на изделие проводящий раствор, причем равномерно, обработав каждый нужный участок кистью по 15-20 раз.

Выключить подачу тока.

Достать предмет, аккуратно смахнуть с него остатки жидкости, просушить; случайно налипшие посторонние частицы допустимо удалить воздушным потоком от компрессора (главное, чтобы при этом не было контактов с какими-то посторонними объектами).

Причины возникновения дефектов

Практическое назначение хромирования – создать именно равномерное защитное покрытие, но достичь этого удается не всегда. Слой может получиться с шероховатостями, порами и другими недостатками. Почему? В силу одной, нескольких или всех из следующих причин:

Правильная пропорция компонентов при приготовлении раствора не была соблюдена.

Электрические параметры при подаче не соответствовали норме.

Температурный режим был нарушен.

Предварительная очистка заготовки выполнена некачественно.

Изделие было изготовлено без травления, из материала, склонного к самопассивации.

Естественно, вероятность появления брака существенно выше при проведении операций дома, а не на производстве. Но в чем же он проявляется? Итак, если технология хромирования металла будет реализована неправильно, вы можете увидеть:

Отсутствие блеска или присутствие буровато-коричневых пятен – возникает при превышении содержания ангидрида или при малом количестве серной кислоты в растворе.

Неравномерность цвета – наблюдается при превышении рекомендованной силы тока или при нарушении терморежима.

Образование наружных раковин – обычно они появляются из плохой предварительной очистки (полировки) заготовки.

Слой толще на одних участках и тоньше на других – значит напряжение было чересчур высоким.

Покрытие недостаточно прочное, проминается при физическом воздействии – в процессе хромирования деталь не прогрели до необходимой температуры.

Есть трещины – наверняка применялся электролит, в котором железа сверх нормы (она составляет 0,15 кг/л).

В некоторых точках осаждение вообще не произошло – это свидетельствует о том, что в проводящем растворе присутствуют нитраты.

Отслаивание – наблюдается, если напряжение при подаче колебалось, что привело к понижению рабочей температуры.

Естественно, дефектов может быть сразу несколько, но даже один из них убедительно говорит о наличии проблемы, и о том, что процедуру нужно повторить, и на сей раз правильно.

Опасность для здоровья

Да, хромированный металл – это материал, защищенный от коррозии, но наносить столь полезное покрытие необходимо с величайшей осторожностью. Потому что один из двух главных компонентов электролита, а именно ангидрид (CrO3) очень токсичен. Как в виде кристаллов, так и растворенный в воде и образующий кислоты, он является источником канцерогенов.

Как в виде кристаллов, так и растворенный в воде и образующий кислоты, он является источником канцерогенов.

Соли и оксиды Cr малолетучи, но это не должно успокаивать, так как в результате нагрева (под воздействием электролита) они могут испаряться, примешиваться к водным парам и после оседать на коже.

Именно поэтому так важно работать в очках, респираторе, перчатках и спецодежде – чтобы вредные вещества попадали на ткань. Помните, если столь вредное вещество впитается сквозь поры, попадет в организм через слизистые оболочки или каким-то другим путем, это чревато развитием серьезнейших заболеваний, вплоть до опухолей. Поэтому соблюдать технику безопасности необходимо просто неукоснительно.

Мы поэтапно рассмотрели, как происходит хромирование деталей, как к нему подготовиться, о чем нужно помнить при проведении процесса. Теперь, когда вы понимаете все риски химического осаждения в домашних условиях, мы призываем подойти к процедуре с максимальной ответственностью и осторожностью. Компания «Рокта» может вам помочь – мы занимаемся продажей ленточнопильных станков, чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по контактным телефонам, указанным на странице.

Компания «Рокта» может вам помочь – мы занимаемся продажей ленточнопильных станков, чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по контактным телефонам, указанным на странице.

Хромирование деталей — химическое, вакуумное, гальваника и другие

Хром — это металл, который отличается хорошей прочностью, приятным внешним видом и высокой защитой от коррозии. На практике изделия из чистого хрома применяются редко в связи с высокой стоимостью металла (сложная добыча, непростое обогащение). Поэтому этот химический элемент обычно наносят тонким слоем на другие металлы, камень, пластик, дерево и другие материалы. Это позволяет улучшить физико-химические и эстетические свойства обрабатываемой детали за сравнительно небольшую сумму. В металлургическом деле процедуру нанесения хрома тонким слоем называют — хромирование.

Покрываться хромом могут различные изделия — рабочие инструменты, диски для автомобилей, оборудование для кораблей, посуда, декоративные изделия. Хромирование может выполняться различными способами, а сегодня таких способов насчитывается более 10 штук (хотя на практике применяется 3-4 технологии хромирования). Но возможно ли хромирование в домашних условиях — или его проводят только на фабриках и заводах? Какими особенностями обладает хромирование пластика? И о каких правилах техники безопасности не нужно забывать? В статье эти вопросы будут рассмотрены.

Хромирование может выполняться различными способами, а сегодня таких способов насчитывается более 10 штук (хотя на практике применяется 3-4 технологии хромирования). Но возможно ли хромирование в домашних условиях — или его проводят только на фабриках и заводах? Какими особенностями обладает хромирование пластика? И о каких правилах техники безопасности не нужно забывать? В статье эти вопросы будут рассмотрены.

Содержание

- 1 Общие сведения

- 2 Где проводят хромирование?

- 3 Технологии хромирования

- 3.1 Электролитическая гальваника

- 3.2 Химическое хромирование

- 3.3 Вакуумное хромирование

- 4 Хромирование в домашних условиях

- 4.1 Подготовка помещения и покупка оборудования

- 4.2 Подготовка детали к работе

- 4.3 Процедура хромирования

- 5 Заключение

Общие сведения

Толщина слоя покрытия обычно невелика — от 0,2 до 0,8 миллиметров (хотя встречаются изделия и с более толстым слоем). Хромированию могут подвергаться любые металлы и их сплавы (железо, чугун, сталь, алюминий, медь и другие), а также диэлектрики (пластик, камень, дерево, фарфор и другие).

Хромированию могут подвергаться любые металлы и их сплавы (железо, чугун, сталь, алюминий, медь и другие), а также диэлектрики (пластик, камень, дерево, фарфор и другие).

Покрыть хромом можно посуду, украшения, детали автомобиля или мотоцикла, мебель. Помимо этого хромирование деталей и пластика выполняет следующие важные функции:

- Термическая и механическая защита. Хром обладает плотной структурой и очень высокой температурой плавления. Поэтому при нагреве его химико-физические структура не изменяется. При механическом ударе вещество также сохраняет свою структуру, поэтому хромированные детали обладают более высокой механической устойчивостью.

- Антикоррозийная защита. С химической точки зрения хром является инертным веществом. При нормальных условиях он не вступает в контакт с водой и атмосферным воздухом. Поэтому изделия с хромовым покрытием не покрываются коррозией длительное время. С кислотами, щелочами и солями хром также вступает в химические реакции неохотно.

- Восстановление прочности запчасти. В случае длительной эксплуатации в запчастях появляются небольшие трещины и углубления, что негативно сказывается на их прочности, надежности. Нанесения хромового покрытия позволяет закрыть эти трещины и вмятины, что улучшит их практическое применение.

- Защита от грязи и повышение отражательной способности. Хромовое покрытие надежно защищает деталь от грязи, пыли и органического мусора. Люди покрывает запчасти своих ТС, чтобы их транспорт был лучше виден в темноте (покрываются обычно диски, отдельные детали или весь кузов целиком).

Где проводят хромирование?

Большинство технологий хромирования являются сложными операциями, для проведения которых необходимо специальное оборудование. Во время нанесения покрытия в атмосферу могут выделяться вредоносные вещества, которые представляют опасность для человека при вдыхании. Небольшие дозы испарений слабо влияют на здоровье, однако покрытие наносится долго, поэтому о защите организма необходимо подумать в обязательном порядке. Обычно хромовое покрытие наносят в специальных технологических цехах, где установлено оборудование для удаления вредных испарений, а сами людям носят защитные костюмы.

Обычно хромовое покрытие наносят в специальных технологических цехах, где установлено оборудование для удаления вредных испарений, а сами людям носят защитные костюмы.

Однако при соблюдении ряда правил можно выполнить хромирование в домашних условиях. Для проведения работ Вам понадобятся дополнительные средства и оборудование. Перечислим основные из них:

- Средства индивидуальной защиты. Это плотный защитный костюм, маска-респиратор и очки, которые плотно прилегают к лицу. Эти средства будут защищать тело от контакта с вредоносными веществами, которые находятся в воздуха. Защищается как кожа, так и слизистые оболочки, а также органы дыхания. После нанесения покрытия костюм, маску и очки нужно почистить, чтобы удалить частички вредных веществ, которые могли осесть на них.

- Вытяжное оборудование. Это могут быть вытяжные вентиляторы или схожее оборудование. Главная задача, которую выполняют такие вентиляторы, — это сбор и удаление из помещения вредных испарений, которые образуются во время хромирования.

Мощность таких вентиляторов не должна быть слишком высокой, поскольку вредных веществ образуется не так много (за исключением обработки больших изделий сложной формы, когда требуется большое количество расходных материалов, выделяющих вредные испарения).

Мощность таких вентиляторов не должна быть слишком высокой, поскольку вредных веществ образуется не так много (за исключением обработки больших изделий сложной формы, когда требуется большое количество расходных материалов, выделяющих вредные испарения).

Технологии хромирования

В зависимости от способа нанесения хрома различают порядка 10 технологий хромирования, а основными технологиями являются гальванизация, химическое нанесение, вакуумное нанесение и другие. Ниже эти технологии будут рассмотрены более подробно.

Электролитическая гальваника

Гальваническое хромирование — простая технология, которая подходит для домашней обработки деталей. Обычно она используется для обработки металлических деталей небольшой формы, однако при необходимости ее можно адаптировать для обработки больших изделий и пластика. Гальваника работает за счет такого явления, которое физики называют электролизом. Электролитическая гальваника выполняется по такой схеме:

- В электрически нейтральную ванночку помещается жидкость, называемую электролитом.

В качестве электролита для хромирования используются вещества, содержащие хром. Это хромовая кислота, ангидрид и другие. В состав электролита могут входить вспомогательные вещества — скажем, серная кислота, едкий натр или сернокислый стронций.

В качестве электролита для хромирования используются вещества, содержащие хром. Это хромовая кислота, ангидрид и другие. В состав электролита могут входить вспомогательные вещества — скажем, серная кислота, едкий натр или сернокислый стронций. - К ванночке подключается источник постоянного тока (генераторы с переменным током не подходят из технических соображений). Анод имеет вид пластинки (обычно из свинца или хромсодержащего сплава), а опускается он в ванночку с электролитом. К катоду прикрепляется обрабатываемая деталь, которая тоже опускается в электролит.

- После подготовки оборудования и детали электрическая цепь замыкается. Это приводит к тому, что электрический ток переходит от анода к катоду через электролитический раствор. Это приводит к ряду химических реакций, что приводит к высвобождению свободного хрома, который за счет прохождения тока переходит на поверхность обрабатываемой детали. В результате формируется тонкое покрытие, что нам и требовалось.

Химическое хромирование

Для нанесения тонкого защитного слоя может также применяться химическое хромирование. Эта технология не подразумевает использование электрического тока для перехода хромовых ионов — вместо этого защитный слой создается за счет ряда химических превращений. Поэтому химическая хромирование является более простой и безопасной, хотя для ее проведения понадобятся более дорогие реактивы. Технология проводится в два этапа: сперва наносится слой меди, а потом — хрома. Суть технологии кратко:

Эта технология не подразумевает использование электрического тока для перехода хромовых ионов — вместо этого защитный слой создается за счет ряда химических превращений. Поэтому химическая хромирование является более простой и безопасной, хотя для ее проведения понадобятся более дорогие реактивы. Технология проводится в два этапа: сперва наносится слой меди, а потом — хрома. Суть технологии кратко:

- Рабочий очищает деталь от грязи и пыли, а также выполняет ее обезжиривание. После этого он готовит смесь для омеднения на основе сернокислой меди и концентрированной серной кислоты. При необходимости раствор нагревают до температуры 15-20 градусов (если в помещении низкая температура). Потом деталь помещается в раствор на 5-10 секунд — потом ее достают и промывают.

- Рабочий высушивает деталь и готовит бета-версию раствора (без гипофосфита натрия). Рецептов таких растворов существует много, однако чего всего его готовят на основе фтористого хромила, лимонной и уксусной кислот.

Такой раствор нагревают до температуры 80-90 градусов, потом всыпается гипофосфит натрия — в результате получается альфа-версия раствора, который нужен для обработки.

Такой раствор нагревают до температуры 80-90 градусов, потом всыпается гипофосфит натрия — в результате получается альфа-версия раствора, который нужен для обработки. - Запчасть помещается в приготовленный раствор на большое время — порядка 5-7 часов. Во время нанесения дополнительного слоя необходимо поддерживать постоянную температуру раствора (всю процедуру можно делать на электроплитке). По завершении процедуры деталь нужно достать, помыть в слабом растворе соды и высушить — после этого она готова к применению.

Вакуумное хромирование

Вакуумная технология позволяет получить тонкий однородный слой металла на поверхности любого вещества. Она является самой сложной с технологической точки зрения, поэтому выполнить вакуумное хромирование в домашних условиях сложно. Технология не подразумевает проведение сложных химических операций или использование электрического тока, что делает ее более безопасной и универсальной. Для проведения процедуры понадобится специальное оборудование, которое стоит достаточно дорого (вакуумные камеры, насосы, распылители).

Основные этапы нанесения покрытия вакуумным методом:

- Металлическая основа (в нашем случае хром) помещается в специальную камеру, из которой откачивается воздух для создания вакуума. После этого выполняется нагрев металла до состояния пара.

- Обрабатываемая деталь проходит предварительную обработку и очистку. Потом она помещается в отдельную камеру вакуумной установки (но не в тот же отсек, где находится нагретый до состояния пара хром).

- В конце выполняется распыление газообразного хрома по всей поверхности обрабатываемой детали. Хромовые частички остывают и становятся твердыми, что приводит к формированию тонкого покрытия.

Хромирование в домашних условиях

Выполнить хромирование можно в домашних условиях. Процедура состоит из нескольких этапов — подготовка помещения, покупка оборудования, зачистка детали и непосредственно хромирование. Ниже мы рассмотрим эти этапы более подробно.

Подготовка помещения и покупка оборудования

Гальванику стоит проводить в любом техническом помещении, где установлена вытяжка или вентилятор для откачки вредных испарений. Рабочему необходимо позаботиться о средствах индивидуальной защиты. Для проведения гальваники также понадобится подобрать следующее оборудование:

Рабочему необходимо позаботиться о средствах индивидуальной защиты. Для проведения гальваники также понадобится подобрать следующее оборудование:

- Пластиковая или стеклянная ванночка (изделия из металла не допускаются). В ванночку будет помещаться обрабатываемое изделие, а также электролит и катод/анод.

- Компоненты для приготовления электролита. Это дистиллированная вода (1 л), хромовый ангидрид (250 г) и серная кислота (2-3 г). При необходимости концентрацию компонентов нужно пропорционально увеличить.

- Источник постоянного тока, а также два провода (анод и катод). К катоду будут прикрепляться запчасти, которые будут помещаться в электролит. Анод помещается непосредственно в электролит; оптимальной будет покупка провода-анода с пластинкой на конце (это увеличит интенсивность реакции).

- Нагревательный элемент. Электрическая плитка с датчиком температуры. Ванночку с электролитом можно ставить прямо на плитку.

Подготовка детали к работе

Перед нанесением хрома нужно выполнить зачистку и обезжиривание детали. Для зачистки необходимо вымыть и тщательно высушить требуемую деталь. Если на ее поверхности есть сильные шероховатости, то от них следует избавиться с помощью шлифовки. Также необходимо обезжирить деталь:

Для зачистки необходимо вымыть и тщательно высушить требуемую деталь. Если на ее поверхности есть сильные шероховатости, то от них следует избавиться с помощью шлифовки. Также необходимо обезжирить деталь:

- Возьмите 1 литр чистой воды, добавьте туда 50 кальцинированной соды, 150 г гидроксида натрия и 5 г силикатного клея, хорошенько перемешайте смесь.

- Поставьте емкость с полученной смесью на плиту, нагрейте смесь до температуры 90 градусов, поместите туда деталь на 20-30 минут.

- Достаньте деталь, промойте ее под водой и высушите ее. Обратите внимание — вытирать деталь можно только чистой тряпкой (в противном случае придется проводить обезжиривание заново).

Процедура хромирования

Итак, Вы подготовили помещение, надели защитную одежду и выполнили обезжиривание. Теперь можно выполнить гальваническое хромирование алюминия, стали или любого другого металла:

- Поставьте ванночку на плитку, прикрепите к катоду запчасть, установите анод на ванночку, вылейте в ванночку электролит, включите вытяжку, нагрейте электролит до температуры 50-55 градусов.

- Введите в ванночку катод с прикрепленной запчастью, чтобы жидкость полностью покрыла деталь, а потом увеличьте мощность вытяжки и включите источник постоянного тока.

- Длительность обработки — 20-40 минут в зависимости от формы детали и интенсивности обработки. По завершении хромирования деталь высушивают 2-3 часа.

Хромирование пластика выполняется по иному сценарию. Для нанесения покрытия нужно изготовить пустотелую кисть, в которую будет заливаться электролит (сделать ее можно из оргстекла). К кисти следует присоединить токопроводящие щетинки, через которые будет проходить ток. К корпусу кисточки следует присоединить анод, а к металлическим щетинкам — катод. После запуска электрического тока будет проводиться распыление частичек хрома с конца щетинок кисточки. Для нанесения покрытия нужно 15-20 раз провести кисточкой по всей поверхности пластика. При необходимости процедуру нужно повторить 2-3 раза (зависит от типа пластика и качества кисточки).

Заключение

Чтобы защитить металл, пластик, дерево или камень от коррозии или механического повреждения, можно выполнить хромирование поверхности. Выполнить эту процедуру можно разными способами — с помощью гальваники, вакуумным методом, химическим способом и так далее.

Выполнить эту процедуру можно разными способами — с помощью гальваники, вакуумным методом, химическим способом и так далее.

Нанесение хрома можно выполнить в домашних условиях при соблюдении правил техники безопасности. Оптимальный способ домашнего хромирования — гальваника. Гальваническое хромирование выполняется в несколько этапов — установка ванночки, подключение источника постоянного тока, внесение электролита, помещение детали в ванночку и запуск электрического тока.

Используемая литература и источники:

- Degarmo, E. Paul; Black, J T. & Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.), Wiley

- Ю.М. Лахтин, В.П. Леонтьева. Материаловедение. — М.: Машиностроение, 1990.

- Статья на Википедии

Хромирование деталей из металла в домашних условиях

Для улучшения декоративных свойств металлические детали можно хромировать. Технология широко применяется в автомобильной промышленности, ряде иных сфер хозяйства. Хромирование деталей требуется и для защиты изделий от повреждений, улучшения их физических качеств. Этот метод обработки металла имеет ряд иных достоинств и преимуществ.

Хромирование деталей требуется и для защиты изделий от повреждений, улучшения их физических качеств. Этот метод обработки металла имеет ряд иных достоинств и преимуществ.

Содержание:

- Необходимость хромирования

- Сфера применения хромирования

- Технология хромирования

- Гальванический метод хромирования

- Электролитический метод хромирования

- Диффузионный метод хромирования

- org/ListItem»> Химическое хромирование

- Каталитический метод хромирования

- Вакуумное хромирование

- Термохимическое хромирование

- Хромирование своими руками

- Подготовка рабочего места

- Помещение, инструменты для хромирования

- Источник питания

- Состав и метод подготовки электролитов

- org/ListItem»> Подготовка поверхности

- Хромирование

- Возможные дефекты и их причины

Необходимость хромирования

Под хромированием металла понимают процесс металлизации хромом для улучшения поверхностных свойств и характеристик элементов. При хромировании происходит диффузное насыщение хромом различных поверхностей из стали. Обработка хромом допустима и в отношении АВС пластика, алюминия, латуни, силумина.

Покрытие хромом придает внешнему виду деталей более красивый вид, облагораживает их. Хромовый слой обеспечивает оригинальный цвет «металлик», литые диски автомобиля, отражатели фар, запчасти мотоциклов, сувениры или предметы интерьера для дома начинают выглядеть более эстетично.

Прочие достоинства хромирования:

- Защита. Нанесение слоя хрома помогает повысить стойкость изделий к перепадам температур, увеличивает коррозионную и эрозионную устойчивость, снижает подверженность механическим повреждениям.

Детали становятся сверхтвердыми (950 – 1100 единиц по соответствующей шкале), поэтому меньше реагируют на химическое повреждение, не окисляются.

Детали становятся сверхтвердыми (950 – 1100 единиц по соответствующей шкале), поэтому меньше реагируют на химическое повреждение, не окисляются. - Восстановление. Срок службы основания серьезно повышается, крупные и мелкие детали становятся очень стойкими к износу. При низкой глубине износа хромирование полностью восстанавливает изделие (например, у валов и втулок закрываются трещинки до 1 мм глубиной).

- Отражательные качества. Некоторые элементы автомобиля хромируют для повышения различимости в темноте. Отражение улучшает декоративные качества техники.

- Чистота. Хромирование изделий защитит их от грязи и пыли, поскольку предотвращает прилипание различных загрязнений.

По сравнению с никелированием хромирование имеет меньше недостатков: стоимость услуг ниже, покрытие будет более твердым и прочным. Применение никеля выигрывает лишь по декоративным качествам, так как поверхность становится еще эстетичнее.

к содержанию ↑

Сфера применения хромирования

Полностью описать все области и сферы, где используется технология, сложно. Хромирование незаменимо в мебельной промышленности, хромом обрабатывают фурнитуру, отделочные элементы. Методика популярна в производстве сантехники — элемент наносят на внешнюю и внутреннюю поверхность труб, ванн, раковин, используют для покрытия ручек, смесителей.

Хромирование незаменимо в мебельной промышленности, хромом обрабатывают фурнитуру, отделочные элементы. Методика популярна в производстве сантехники — элемент наносят на внешнюю и внутреннюю поверхность труб, ванн, раковин, используют для покрытия ручек, смесителей.

В автомобильной промышленности технология применяется для изготовления:

- накладок и отражателей;

- алюминиевых дисков;

- элементов кузова;

- поршней;

- компрессионных колец;

- роликов и осей.

Хромирование применяется при выпуске резины, пластмассы (хром наносят на каландровые валы и пресс-формы), разного измерительного инструмента. Материалом покрывают те элементы, которые сильно трутся между собой, чтобы повысить их износостойкость.

к содержанию ↑

Технология хромирования

Существуют разные способы хромирования, некоторые вполне можно применять в домашних условиях, имея соответствующее оборудование.

Гальванический метод хромирования

Гальваническое хромирование деталей — самый популярный метод, ведь все действия можно осуществить своими руками. Гальваника предполагает помещение деталей в специальный раствор с определенным составом, откуда под воздействием волн (солитонов) электрического тока атомы хрома будут осаждаться на поверхность. Имея нужный набор приспособлений для хромирования, можно самостоятельно создать высококачественное покрытие путем гальванизации.

к содержанию ↑

Электролитический метод хромирования

Одна из разновидностей гальваники. При использовании электролиза трех- или шестивалентный хром придает изделию нужный «металлический» вид. При применении трехвалентного элемента основным веществом раствора выступает хромовый ангидрид. Использование шестивалентного хрома отличается от предыдущего метода наличием в составе раствора сульфата хрома.

При проведении электролитического хромирования дисков или иных деталей важно строго соблюдать пропорции компонентов. В противном случае защитный слой быстро отслоится либо на нем будут пятна, неодинаковая матовость и недостаточный глянец.

В противном случае защитный слой быстро отслоится либо на нем будут пятна, неодинаковая матовость и недостаточный глянец.

к содержанию ↑

Диффузионный метод хромирования

Напыление хрома производится при помощи гальванической кисти. В домашних условиях такой метод более предпочтителен, ведь мастеру не потребуется использовать ванну. Особенно рекомендуется выполнять методику для деталей из алюминия, углеродистой стали, сплавов с кремнием.

Химическое хромирование

Применение химических реактивов помогает восстановить хром из его солей. В случае использования химии электрический ток не потребуется. Обычно в качестве реагентов берут соединения фосфора, лимоннокислый натрий, уксусную ледяную кислоту, едкий натр 20 %.

Перед нанесением реагентов детали покрывают слоем меди. После окончания работ промывают заготовки в воде, сушат, полируют (изначально предметы имеют тусклый серый цвет).

к содержанию ↑

Каталитический метод хромирования

Подвид химического хромирования черных или цветных металлов, предполагающий нанесение на деталь жидкости без кислот в составе. Технология безопасна для человека и помогает создать оригинальные, необычные эффекты.

Технология безопасна для человека и помогает создать оригинальные, необычные эффекты.

Каталитическое хромирование можно применять в отношении обычных и гибких изделий (при электролизе последнее невозможно, покрытие отслоится).

Обычно в качестве реагента берется серебро в щелочном растворе аммиака, а как восстановитель — формалин или гидразин. Применение серебра делает деталь молочной с зеркальной поверхностью.

к содержанию ↑

Вакуумное хромирование

Технология принадлежит к химической металлизации и имеет еще одно название — PVD-процесс. Дает конденсацию паров хрома на поверхности детали после помещения ее в специальную вакуумную камеру. В этой установке при отрицательном давлении хром нагревается до температуры испарения, потом оседая как туман на изделии.

Расчет давления, срока хромирования будет зависеть от степени износа детали, вида материала. После вакуумного хромирования толщина металлического слоя минимальная, поэтому деталь сверху покрывают специальной краской из баллончика или лакируют.

к содержанию ↑

Термохимическое хромирование

Применяют средства в порошках, состоящие из шамота, феррохрома. Методика аналогична таковой при химическом хромировании, только изделие в процессе будет подвергаться нагреванию.

Хромирование своими руками

Чтобы произвести ремонт изделий с результатом не хуже, чем по ГОСТ, важно точно соблюдать последовательность работ, подготовить нужное оборудование.

Подготовка рабочего места

Для соблюдения мер безопасности, дабы не надышаться вредными, токсичными веществами, нужно произвести детальную подготовку помещения для хромирования.

Следует выполнить такие действия:

- Обеспечить хорошую вентиляцию. Если работы проводятся в гараже, открыть двери, в иных помещениях создать принудительное вентилирование.

- Купить и применять средства индивидуальной защиты — очки, респиратор, перчатки из резины или латекса, фартук, спецодежду.

- Приготовить плотные пакеты для утилизации отходов производства, которые могут быть очень едкими, вредными.

- Убрать из помещения любую органику, так как при контакте с парами соединений хрома она портится.

- Непосредственно перед работой смазать полость носа смесью вазелина и ланолина 2:1.

к содержанию ↑

Помещение, инструменты для хромирования

Для гальванизации нужно приготовить такие инструменты и приспособления:

- Ванна гальваническая. Это может быть любая стеклянная, пропиленовая, полиэтиленовая емкость, годится эмалированный таз, для хромирования малых предметов — обычные банки из стекла. Выбранную емкость надо поместить в деревянный ящик, имеющий изнутри утепление стеклотканью и слоем минеральной ваты. К емкости нужна плотно прилегающая крышка.

- Устройство для нагрева электролита. Лучше всего для этой цели подойдет керамический ТЭН (трубчатый электронагреватель), который не разрушится от контакта с химическими веществами. Можно применить любой иной подходящий подогреватель.

- Электроды. В качестве анода при хромировании послужит свинцовая пластина, которую кладут в емкость, в роли катода выступит держащий деталь зажим.

При размещении в таре деталь не должна касаться ее краев.

При размещении в таре деталь не должна касаться ее краев. - Градусник со значениями до +100 градусов Цельсия.

Профессионалы применяют для хромирования специальное оборудование — ванны, электроустановки, мойки и сушки, системы вентиляции. Даже при использовании «домашних аналогов» в емкости будут происходить те же химические процессы, поэтому результат будет приближен к промышленному.

к содержанию ↑

Источник питания

Для нанесения хрома потребуется верно выбранный элемент питания. Годится заземленный источник постоянного тока, напряжение которого регулируется в пределах 1,5 – 12 В, максимальный ток — 20 А. Чтобы отрегулировать мощность, источник должен быть снабжен реостатом.

Состав и метод подготовки электролитов

Для осаждения хрома потребуется вскипятить и охладить воду либо купить дистиллированную. На каждый литр воды берут 250 г хромового ангидрида, 2 – 2,5 г серной кислоты. Удельная плотность последней должна составлять 1,84 г/куб. см.

Удельная плотность последней должна составлять 1,84 г/куб. см.

Способ приготовления электролита для хромирования таков:

- Наполнить емкость водой на ½. Температура жидкости должна составить + 60 градусов.

- Осторожно насыпать хромовый ангидрид, перемешать до растворения.

- Влить воду до заполнения ванны.

- Добавить кислоту.

- Выдержать электролит 3,5 часа под действием номинального тока, что поможет выровнять плотность.

В результате цвет жидкости должен стать темно-коричневым. После она отстаивается 24 часа в прохладном помещении, затем используется по назначению.

к содержанию ↑

Подготовка поверхности