Технология изготовления болта на токарном станке: Технология изготовления болта на токарном станке — Технологические картки — Новости сайта

Содержание

Изготовление болта на токарно-винторезном станке

Изготовление болта на токарно-винторезном станке

Валуйская специальная (коррекционная)

общеобразовательная школа-интернат

для слепых и слабовидящих детей III — IV видов

Тема урока:

Изготовление болта на токарно – винторезном станке.

Учитель: Федосеев Александр Васильевич

Тема урока:

Изготовление болта на

токарно – винторезном станке.

Цель:

Дать учащимся понятие о процессе резания и режущем инструменте на токарно-винторезном станке. Воспитывать внимательность, прилежание. Развивать представление о резании и режущем инструменте.

Воспитывать внимательность, прилежание. Развивать представление о резании и режущем инструменте.

Объект труда.

Заготовка болта.

Оснащение занятия.

Токарно – винторезный станок, токарные резцы, заготовки, чертежи, штангенциркуль, инструменты для нарезания наружной резьбы, слесарные тиски, инструкционные карты на изготовление болта, таблицы «Технология изготовления изделий в школьных мастерских».

Организационный момент.

Одеть рабочую одежду, получить заготовки, технологические карты, проверочные таблицы, рисунки, инструменты, приготовить рабочее место.

Технические сведения.

Процесс резания на токарно-винторезном станке. Основные элементы и геометрия токарного резца. Разновидности токарных резцов. Установка и закрепление резца, понятие о его заточке. Понятия «торец», «уступ», «фаска». Приемы подрезания торца и обтачивания наружных цилиндрических поверхностей. Правила безопасности труда при точении.

Приемы подрезания торца и обтачивания наружных цилиндрических поверхностей. Правила безопасности труда при точении.

Практическая работа.

Рассмотрение эскиза детали. Изучение технологического процесса. Выбор и закрепление заготовки. Подрезание торца, обтачивание цилиндрических поверхностей и отрезание заготовки болта. Выдать заготовки и инструкционные карты, определить очередь работы учащихся на станке.

Последовательность выполнения работы:

1. Установить пруток в патрон так, чтобы он имел вылет для обработки 60 мм.

2. Подвести суппорт так, чтобы вершина резца была напротив центра задней бабки.

3. Проверить подготовленный к работе станок.

4. С разрешения учителя пустить станок.

5. Подвести резец к заготовке так, чтобы он снимал тоненькую стружку. Пользуясь маховичком продольной подачи, проточить заготовку на длину 6—8 мм. Отвести суппорт от заготовки, а маховичок поперечной подачи оставить в том же положении, в каком он был во время точения.

6. Выключить двигатель и обождать, пока станок полностью остановится.

7. Измерить диаметр проточенной части заготовки.

8. Учитывая номинальный диаметр заготовки болта, подсчитать, за сколько проходов можно выполнить черновую обточку с припуском 0,3—0,5 мм на чистовую обточку.

9. Установить по лимбу поперечной подачи глубину резания (0,5 мм.).

10. Прочитать на чертеже номинальный размер длины заготовки стержня болта.

11. Пустить станок, подвести продольной подачей резец вершиной к началу заготовки.

12. Отмерить длину протачиваемой области штангельциркулем (40мм.), чтобы получить необходимую длину заготовки болта.

13. Пользуясь ручной подачей, проточить заготовку на необходимую длину.

14. Выключить двигатель и подождать полной остановки станка.

15. Продольной подачей отвести суппорт за пределы заготовки.

16. Установить глубину резания для следующего прохода и точить дальше, до заданного диаметра заготовки болта.

17. Выключить электродвигатель и подождать, пока остановится станок.

18. Продольной подачей отвести суппорт за пределы прутка.

19. Измерить диаметр заготовки. Установить глубину резания для окончательной обработки стержня и проточить его.

21. Отвести суппорт за пределы заготовки.

22. Отпустить гайку резцедержателя, повернуть резцедержатель так, чтобы на рабочее место был установлен отрезной резец.

23. Подвести резец к концу проточки и отторцевать часть болта под головкой.

24. Вывести резец поперечной подачей за пределы заготовки 25. Продольной подачей вывести резец против окончания головки болта.

26. Поперечной подачей проточить канавку для отрезания на глубину 2 мм.

27. Вывести резец назад и сдвинуть его на 1мм. влево и прорезать еще одну канавку глубже первой на 2 мм.

28. Повторить эти операции до отрезания заготовки

29. Выключить двигатель и подождать до его полной остановки.

30. Выключить двигатель, подождать его полной остановки.

31. Вынуть обработанную заготовку.

32. Нарезать резьбу в слесарных тисках ручным инструментом

33. Привести в порядок рабочее место, сдать работу.

Вопросы для повторения

1. Из каких основных движений состоит процесс резания на токарном станке?

2. Какие вы знаете правила техники безопасности, которые следует соблюдать при подготовке станка к работе?

3. Объясните правила техники безопасности, которые следует соблюдать при работе на токарном станке.

Заключение:

- 1. Проконтролировать у каждого учащегося выполнение изделий и качество нарезанной резьбы.

- 2. Закрепить полученные знания используя таблицы и эскизы изделий.

- 3. Подвести итоги выполнения работы, сделать обобщения

ответов учащихся,

- 4.

Повторить правила техники безопасности.

Повторить правила техники безопасности. - 5. Привести в порядок рабочее место.

- 6. Дежурные производят уборку мастерской.

Глава 20. Сверление и нарезание резьбы на токарном станке. Попробуйте свои силы. Технология обработки металлов. Муравьев Е.М.

Главная сайта | В меню | Попробуйте свои силы

Глава 20. Сверление и нарезание резьбы на токарном станке

Попробуйте свои силы

Подведем итоги

Изготовление изделий на токарно-винторезном станке с применением операций сверления и нарезания резьбы метчиками и плашками

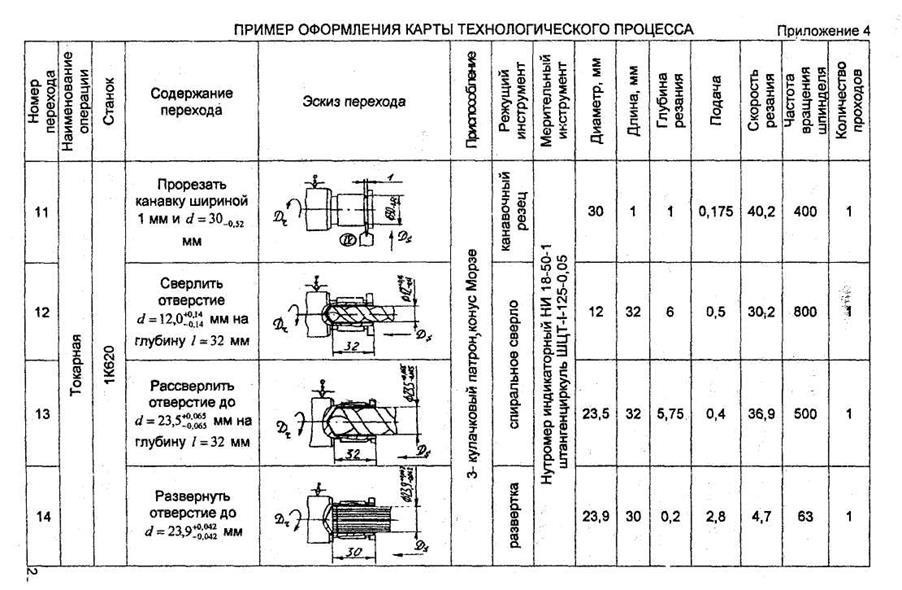

(см. технологическую карту)

Технологическая карта-задание на изготовление втулки

Технологическая карта-задание на изготовление болта

Технологическая карта-задание на изготовление гайки

Подведем итоги

Технология обработки металлов, изучаемая в 8 классе, существенно отличается от изученной в 5—7 классах. Коренное отличие заключается в переходе от ручной технологии к машинной. Здесь важно осознать принципиальную разницу между ними. При ручной обработке металлов рабочий инструмент находится непосредственно в руках работающего, а при машинной — закреплен на станке (машине).

Коренное отличие заключается в переходе от ручной технологии к машинной. Здесь важно осознать принципиальную разницу между ними. При ручной обработке металлов рабочий инструмент находится непосредственно в руках работающего, а при машинной — закреплен на станке (машине).

Переход от ручной технологии к машинной означает переход от ручного труда к машинному. Машинный труд более производительный, чем ручной. Но машинный труд требует больших знаний, без которых нельзя управлять машинами. При этом нужны знания не только машин, но и физики, химии, математики и других наук, без которых нельзя понять устройство и работу машин, суть машинной технологии.

Продолжая изучать свойства металлов и сплавов, мы рассмотрели термообработку стали: отжиг, нормализацию, закалку и отпуск.

Цель термической обработки — получить необходимые качества стали путем изменения ее структуры при нагреве и последующем охлаждении.

Отжиг состоит из нагрева стали до температур, определяемых целью отжига, выдержки при этих температурах с последующим медленным охлаждением, обычно вместе с печью.

Нормализация — это нагрев стали до определенной температуры, в зависимости от содержания углерода в стали, с последующим охлаждением на воздухе.

Закалка — также нагрев стали с последующим быстрым охлаждением в воде или масле.

Отпуск — нагрев уже закаленной стали до 75—650°C, в зависимости от цели отпуска, и охлаждение на воздухе или в масле.

Изучение машинной технологии обработки металлов мы начали с ознакомления с металлорежущими станками.

Типичным представителем металлорежущих станков является токарно-винторезный станок.

Изучая токарно-винторезный станок на примере школьного станка типа ТВ-6 или ТВ-7 (ТВ-7М), мы установили, что источником рабочих движений станка является электродвигатель. Он создает вращательное движение с определенными усилиями, которые передаются через коробку скоростей заготовке, а через коробку подач и суппорт, преобразуясь в поступательное движение,— резцу.

Работая на токарно-винторезном станке, мы приобрели некоторые умения по выполнению основных токарных операций: обтачивание цилиндрических поверхностей, подрезание торцов и уступов, отрезание, а также сверление и нарезание резьбы плашками и метчиками на этом станке.

Как основа для овладения ими необходимо знание устройства и приемов управления токарно-винторезным станком, понимание и умение определять режимы токарной обработки: скорость резания при точении, подачу и глубину резания.

Скоростью резания при точении называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности.

Подача — величина перемещения резца за один оборот обрабатываемой заготовки.

Глубина резания — толщина снимаемого слоя металла, измеренная по перпендикуляру к обработанной поверхности заготовки.

Обтачивание цилиндрических поверхностей осуществляется проходными резцами.

Различают черновое обтачивание, при котором снимается большая часть припуска, и чистовое — снятие оставшейся части припуска.

Подрезание торцов, т. е. обработку плоских поверхностей, ограничивающих длину заготовки, выполняют подрезными реецами. Цель обработки — сделать поверхность торца ровной и расположенной под прямым углом к оси заготовки.

Подрезание уступов обычно специально не производится: форма уступа образуется сама в зависимости от формы режущей кромки резца.

Отрезание заготовки на токарном станке выполняется специальными отрезными резцами. Их устанавливают в резцедержателе строго по центру заготовки и перпендикулярно к ее оси.

Что касается операций сверления и нарезания, то с ними мы познакомились ранее. При их выполнении на токарновинторезном станке есть только некоторые особенности в приемах работы.

Так же как и в 5—7 классах, мы продолжали выполнять творческие проекты. Особенность работы над проектами в 8 классе заключалась в проектировании изготовления изделий не только с помощью ручных операций, но и на токарновинторезных станках.

Познакомились с порядком разработки технологического процесса изготовления изделий на токарно-винторезных станках. Он заключается в следующем:

1. Определение деталей или их поверхностей, которые будут обрабатываться на токарном станке.

2. Выбор заготовок деталей.

3. Выбор необходимого рабочего и контрольно-измерительного инструмента.

4. Определение перечня и последовательности выполнения токарных операций.

5. Определение режимов резания.

6. Составление технологической карты.

Продолжили знакомство с экономическими расчетами затрат на изготовление изделий. Делали расчеты затрат на электроэнергию. Они равны времени работы станка, умноженному на его мощность и цену единицы количества израсходованной энергии.

Познакомились также с расчетами затрат на оплату труда по изготовлению изделий.

Обработка с ЧПУ | Дешевый способ сделать несколько винтов? Мини токарный станок с ЧПУ? | Практик-механик

плутоний лосось

Горячекатаный

#1

Привет.

Нам нужно сделать несколько винтов для себя, и вы искали инструмент для этого? Ребята, у вас есть какие-нибудь идеи, где я могу найти небольшой токарный станок с ЧПУ приличного качества, который может делать винты всю свою жизнь. Мы не хотим идти по ручному маршруту, так как нас сейчас всего двое, и мы могли бы заниматься чем-то другим. Установить и забыть тип сделки. Я посмотрел в Интернете, и все, что я могу найти, это модифицированные китайские, которые выглядят паршиво?

Спасибо.

Милланд

Алмаз

#2

Если у вас есть возможность, вам (почти) всегда будет выгоднее приобретать винты промышленного производства, чем делать их самостоятельно. Можете ли вы опубликовать описание того, что вам нужно, и что затрудняет поиск источника?

Можете ли вы опубликовать описание того, что вам нужно, и что затрудняет поиск источника?

плутоний лосось

Горячекатаный

#3

Милланд сказал:

Если у вас есть возможность, вам (почти) всегда будет выгоднее приобретать винты промышленного производства, чем делать их самостоятельно. Можете ли вы опубликовать описание того, что вам нужно, и что затрудняет поиск источника?

Нажмите, чтобы развернуть…

Вот оно: Макмастер-Карр. Они стоят 5 баксов за Макмастера, и даже тогда это не совсем то, что нам нужно.

Милланд

Алмаз

#4

‘К, это помогает. Так что вам нужно, что отличается? Материал, точность, размер? Если вы выполните поиск в Google по «цехам мелкосерийного производства винтовых станков», вы обнаружите, что многие производители настроены на выполнение такой работы, что даст вам свободу делать больше дополнительных материалов, уникальных для вашей компании. Если вы действительно хотите сделать это самостоятельно, то ответом может стать бывший в употреблении швейцарский токарный станок. Это будет не самая дешевая вещь или простая в настройке, но она будет делать такие детали быстро и точно.

плутоний лосось

Горячекатаный

#5

Милланд сказал:

‘К, это помогает. Так что вам нужно, что отличается? Материал, точность, размер?

Нажмите, чтобы развернуть…

Было бы неплохо иметь разную высоту плеч и головы. Мы будем искать краткосрочных людей. Мы просто надеялись, что есть что-то, что могло бы делать эти вещи медленно, но дешево.

СР910

Пластик

#6

У меня никогда не было шурупов из нержавейки, но для стальных есть специальные ребята, которые выковывают головку и потом накатывают резьбу. В Австралии их называют ej hadaway, вам это не поможет, но посмотрите на их сайт, вы можете увидеть оборудование, которое они используют.

В Австралии их называют ej hadaway, вам это не поможет, но посмотрите на их сайт, вы можете увидеть оборудование, которое они используют.

Брайан

Нержавеющая сталь

#7

Как дешево? Вы можете взять старый Hardinge CHNC с пневматической подачей прутка и выплевывать его весь день. Машина в стиле банды Accuslide или Omniturn тоже съела бы его. Но, как бы вы ни смотрели на это, вы, скорее всего, потратите 10 тысяч долларов на покупку, оснастку и настройку машины. Сколько винтов вам нужно? Если все они будут одинаковыми, как говорили другие, любой магазин винтовых станков сделает их за гроши … потребуется много времени, чтобы окупить вложения в 10 тысяч.

Т. Дегенхарт

Алмаз

#8

Я думаю, ключ в том, сколько вам нужно. Всего несколько тысяч время от времени или включить машины и выключить свет?

Том

плутоний лосось

Горячекатаный

#9

TDegenhart сказал:

Я думаю, ключ в том, сколько вам нужно.

Всего несколько тысяч время от времени или включить машины и выключить свет?

Нажмите, чтобы развернуть…

Привет. Меньше 1000 для начала, но я знаю, что есть рынок для гораздо большего. На мой взгляд, 1000 винтов от mcmaster — это 5000 долларов, которые я мог бы потратить на инструменты.

Милланд

Алмаз

#10

плутониумлосось сказал:

Здравствуйте. Меньше 1000 для начала, но я знаю, что есть рынок для гораздо большего. На мой взгляд, 1000 винтов от mcmaster — это 5000 долларов, которые я мог бы потратить на инструменты.

Нажмите, чтобы развернуть…

Это не моя работа, но я полагаю, что вы можете изготовить эти винты по цене ~ 2 доллара за штуку по 1000 штук, а может и меньше. Если у вас есть больше «основных» частей бизнеса, держу пари, вам лучше потратить свое время на них. Может быть, с гораздо большими объемами это имеет смысл.

ДМФ_ТомБ

Алмаз

#11

плутониумлосось сказал:

Привет.

Нам нужно сделать несколько винтов для себя, и вы искали инструмент для этого? Ребята, у вас есть какие-нибудь идеи, где я могу найти небольшой токарный станок с ЧПУ приличного качества, который может делать винты всю свою жизнь.

Мы не хотим идти по ручному маршруту, так как нас сейчас всего двое, и мы могли бы заниматься чем-то другим. Установить и забыть тип сделки. Я посмотрел в Интернете, и все, что я могу найти, это модифицированные китайские, которые выглядят паршиво?

Спасибо.

Нажмите, чтобы развернуть…

.

вам нужно сделать экономическое обоснование

стоимость винтов в определенном количестве, произведенных другой компанией, по сравнению с их изготовлением в вашей компании

.

.

вы должны учитывать стоимость станка с ЧПУ, инструментов, оператора, время программирования, площадь магазина,

затраты на установку, затраты на техническое обслуживание и т. д.

.

, если вы не сэкономите не менее 5000 долларов в год, выполняя их в своей компании, я бы даже не стал

думать о том, чтобы приобрести токарный станок с ЧПУ и делать их самостоятельно. уверен, что вы можете купить или арендовать подержанный

токарный станок с ЧПУ, но такие мелочи, как затраты на установку, затраты на ремонт, затраты на инструменты, затраты на программирование

и т. д., могут быстро составить

д., могут быстро составить

.

многие мастерские будут изготавливать винты на ручном токарном станке и использовать геометрическую матрицу, которая

нарезает резьбу менее чем за 1 минуту. даже

, если геометрический штамп стоит 1000 долларов, а ручной слесарь может делать только 10 шурупов в час

или 400 в неделю, этого может быть достаточно для небольшого количества, особенно если размеры часто меняются

плутонийлосось

Горячекатаный

#12

DMF_TomB сказал:

.

геометрический штамп стоимостью $1000Нажмите, чтобы развернуть.

..

Спасибо. Я посмотрю на это дело. Я новичок и никогда не слышал об этом.

Джимс

Горячекатаный

№13

Болты

плутониумлосось сказал:

Спасибо. Я посмотрю на это дело. Я новичок и никогда не слышал об этом.

Нажмите, чтобы развернуть…

Первым делом я бы позвонил Макмастеру и получил гоут на 5000 шт.

jims

За 5000 штук они могут указать их в соответствии с вашими спецификациями.

АХК

Алюминий

№14

Не забывайте о производственном оборудовании прошлых дней. Это прямо здесь может сделать много винтов и мелких деталей за короткий промежуток времени, без затрат или накладных расходов на ЧПУ.

Hardinge Super Precision DV59 DSM59 Револьверный токарный станок | eBay

спецфаб

Титан

№15

Я должен согласиться с бизнес-обоснованием, сделанным большинством ответивших здесь; вам действительно нужно взглянуть на свое финансовое обоснование и решить, имеет ли смысл покупать собственные внутренние мощности. Существует фактор времени, который следует учитывать, а именно то, что покупка из внешних источников приводит к транзакции, которая имеет предсказуемую конечную точку, когда у вас в руках гайки. Покупка средств для их изготовления, в зависимости от того, что это за средства, может превратиться в проект и процесс без известного результата в любой момент времени, пока вы не возьмете под контроль процесс. Вопросы здесь заключаются в том, насколько это ценно для вас в любом случае, и считаете ли вы изготовление винтов важной частью вашего бизнеса с точки зрения контроля процесса, имиджа продукта и самодостаточности, которая становится доступной.

Показанный вами пример представляет собой прецизионный винт с буртиком, и если ваш продукт не требует такого уровня точности, индивидуальный винт может быть значительно дешевле, даже при количестве в несколько тысяч штук. Конечно, McMaster может получить для вас расценки на то, что они показывают в «большом» количестве. Не забывайте также, что в этом примере есть прорезь на головке, которую не сделает ни один простой недорогой токарный станок с ЧПУ.

Конечно, McMaster может получить для вас расценки на то, что они показывают в «большом» количестве. Не забывайте также, что в этом примере есть прорезь на головке, которую не сделает ни один простой недорогой токарный станок с ЧПУ.

Джон_Б

Чугун

№16

Почему, почему, почему ты смотришь на Макмастера Карра? Конечно, они хороши для базовых вещей при прототипировании, но когда дело доходит до производства, они ужасно высоки.

Наверняка в вашем районе есть крепёжный дом! Посмотрите в районе залива Сан-Франциско, если вы не можете найти его поблизости. Вокруг Санта-Клары так много высокотехнологичной фабрики, что у них есть огромная база поддержки.

Редактировать: это при условии, что вы находитесь в Лос-Анджелесе не на том побережье, если это на третьем побережье, вы рядом с Хьюстоном!

Мебфаб

Алмаз

# 17

Я хорошо использовал геометрическую резьбонарезную головку, коробчатый инструмент и dv-59можно купить дешево, если хорошо поискать. Добавьте мельницу Николса, чтобы вставить их, и вы получите менее 2 тысяч долларов. У меня, наверное, хороший излишек штамповочной головки.

Бык

Алмаз

# 18

Давенпорт (не тот, на котором вы сидите) с съемником, прорезкой и накаткой резьбы, и вы в деле.

Однако — он не будет их медленно выплевывать….

Можно купить за меньшие деньги, чем ЧПУ с живыми инструментами.

(Но вам нужно больше знать, что вы делаете)

—————

Думай о снеге Эх!

Бык

Густавсон

Алмаз

# 19

Раньше, по-моему, в Нью-Джерси было место, куда случайным образом рассылались каталоги. Несколько лет назад я должен был процитировать модификацию винта с накатанной головкой с определенным пазом для винта и пассивированием их черным цветом. Они сказали мне, что сделают все, что я захочу, в лотах 500 или около того. Сэкономил клиенту пачку.

Несколько лет назад я должен был процитировать модификацию винта с накатанной головкой с определенным пазом для винта и пассивированием их черным цветом. Они сказали мне, что сделают все, что я захочу, в лотах 500 или около того. Сэкономил клиенту пачку.

Если вы не занимаетесь механической обработкой, покупка станков не принесет вам денег. Если у вас есть другие способы использования машины, то обязательно используйте ее.

плутоний лосось

Горячекатаный

#20

John_B сказал:

Почему, почему, почему ты смотришь на Макмастера Карра?

Нажмите, чтобы развернуть.

..

Мы просмотрели почти все места вокруг Бербанка и Лос-Анджелеса, которые только могли придумать. Пока без кубиков. Мы будем искать. Но мы также подумали, почему бы не попробовать? Подобные или подобные вещи часто используются в киноиндустрии и продаются за большие деньги (JC Camera Systems 3/8 «-16 SS X-Long Tall Head Tie-Down Screw JC1008 Filmtools), так что, возможно, есть рыночная возможность

Обработка болтов и гаек с ЧПУ

ОБРАБОТКА С ЧПУ

Вторым этапом производства всегда является механическая обработка, мы на нашем заводе делаем 100% на новейших японских станках с ЧПУ, которые обеспечивают 100% точные и повторяющиеся результаты в производстве.

Пожалуйста, смотрите ниже информацию о станках с ЧПУ, которые доступны на нашем заводе.

Детали машины | Емкость | Сделать | Год изготовления | Диаметр болта | Количество машин |

Токарный станок с ЧПУ | 200×1200 | ЯПОНИЯ | 2013 | от М-12 до М-150 | 3 |

Токарный станок с ЧПУ | 200×600 | ЯПОНИЯ | 2012 | от М-12 до М-45 | 3 |

Токарный станок с ЧПУ | 200×350 | ЯПОНИЯ | 2010 | от М-12 до М-30 | 2 |

В течение последних 3 лет мы постоянно стремились модернизировать наше производственное подразделение. Раньше мы выполняли обработку на обычных токарных станках, и нам приходилось полагаться на опыт наших сотрудников при обработке болтов и гаек, но из-за возросшего спроса за последние 3 года и требований к более высокой точности и отделке мы полностью модернизировали наш завод, добавив сложные станки с ЧПУ для обработки наших болтов и гаек.

Раньше мы выполняли обработку на обычных токарных станках, и нам приходилось полагаться на опыт наших сотрудников при обработке болтов и гаек, но из-за возросшего спроса за последние 3 года и требований к более высокой точности и отделке мы полностью модернизировали наш завод, добавив сложные станки с ЧПУ для обработки наших болтов и гаек.

С помощью этих передовых машин мы можем предоставить нашим клиентам более высокую точность и отделку с помощью станков с ЧПУ. Это также помогает нам в предоставлении и выполнении сложных задач в гораздо более легком темпе и с повторяющимся и последовательным производством. Все наши усилия направлены на расширение наших возможностей, а также на модернизацию нашего завода и обеспечение более качественных и точных поставок нашим клиентам в любое время.