Технология наплавки: Наплавка металла — сущность технологии, ее виды и способы

Содержание

технология, техника, оборудование, виды, сущность, способы обработки деталей

21.07.2021

Создавать прочные стыки и восстанавливать изношенные покрытия можно разными способами. Сегодня под прицелом внимания один из них, а именно механизированная сварка и наплавка: рассмотрим, что она из себя представляет и какими методами может осуществляться, проанализируем преимущества и недостатки, которыми она обладает.

Обратите внимание, у нее широкая сфера применения: она выполняется как при изготовлении самых разных строительных конструкций (чаще всего труб), так и при ремонте активно использовавшихся функциональных узлов. С помощью тех или иных ее видов возвращают исходную геометрию шеек коленвалов, шлицов КПП и редукторов, элементов ходовой части гусениц и многих других предметов. В настоящее время считается наиболее перспективным направлением, а значит активно развивается.

Что называют механизированной наплавкой

В общем случае это процесс нанесения специального слоя на изношенную поверхность, который, затвердев, не только восстановит начальную форму детали, но и станет своего рода защитным покрытием. Весь смысл (и главная особенность) здесь в том, как осуществляется данный вид работ, а реализовать его можно одним из двух вариантов:

Весь смысл (и главная особенность) здесь в том, как осуществляется данный вид работ, а реализовать его можно одним из двух вариантов:

- • автоматически – как подача электродного материала, так и его перемещение (и заготовки тоже) в пространстве выполняется оборудованием; многие установки обеспечивают еще и поперечные колебания направляемого стержня, что позволяет уменьшить количество проходов;

- • полуавтоматически – механическим путем выполняется только доставка проволоки (или другой присадки) в рабочую зону, по шлангу, после чего сварщик самостоятельно перемещает держатель с нею относительно заготовки.

У каждого есть свои особенности. Так, в первом случае может не хватить гибкости при позиционировании, во втором многое зависит от мастерства человека, решающего задачу. Хотя производительность труда в обеих ситуациях значительно выше, чем при любом из ручных методов (у них другие достоинства). Качество и равномерность покрытия, обычно, тоже лучше, что и обуславливает широту применения, особенно серийного.

Технология механизированной наплавки

- • Начальным этапом становится очистка поверхности детали от остатков смазочных материалов, грязи. Можно либо аккуратно обжечь ее с помощью горелки, либо промыть горячим щелочным раствором, после чего пройтись по ней щеткой. Это нужно для максимально равномерного осаждения восстанавливающего слоя.

- • Следующий шаг – предупреждение значительных внутренних напряжений (если есть вероятность их возникновения), чтобы исключить появление трещин в нанесенном покрытии. Для этого необходимо подогреть обрабатываемый элемент до определенной температуры. До какой именно? Зависит от размеров, формы, характеристик заготовки, а также от конечных свойств присадки.

- • Ну а затем осуществляется расплав – проволоки, металлической ленты, порошка – и непосредственное нанесение дополнительного материала на основной, под флюсом или без него, под защитой газа или без нее. Если при этом накладываются отдельные валики, стоит следить, чтобы каждый последующий перекрывал 0,4-0,5 ширины предыдущего.

Кажется, что все просто, и при должном уровне опыта так и есть, но важно не забывать, что правильная техника механизированной наплавки требует учитывать целый ряд нюансов. Даже при подготовке нужно:

- • отшлифовать рабочие поверхности предмета шкуркой, если ранее он уже проходил процедуру восстановления;

- • заглушить выходящие в зону контакта отверстия графитовыми стержнями или сразу пастой на основе жидкого стекла, причем сделать это предварительно, примерно за сутки;

- • снять остатки смазки при помощи специально проколотых резиновых шайб, установленных перед головками;

- • закрепить деталь в патроннике с достаточной надежностью – так, чтобы биение не было больше 1,5 мм.

Просто необходимо придерживаться не только выбранного способа (методы мы подробно рассмотрим ниже), но и режима плавления. Последний зависит от целого ряда факторов, в числе которых и величины напряжения с током, и характер вращения заготовки, и скорость подачи, и даже угол положения проволоки или ее длина.

В вопросе формирования валиков тоже есть своя специфика: при их нанесении важно проваривать основной материал неглубоко, так, чтобы его доля в покрытии не превышала 0,3-0,45 m. При этом нельзя вести дугу слишком быстро, иначе слои получатся узкими и пострадает качество сцепления.

Свои ограничения есть и по вылету присадочного прутка: чем он больше, тем значительнее сопротивление цепи, тем сложнее выполнять работу. Практическим путем обнаружено, что данная величина не должна превышать 25 мм.

Виды механизированной наплавки

Сегодня актуальны такие способы:

- • под флюсом;

- • в защитной газовой среде;

- • электроконтактный;

- • электрошлаковый;

- • вибродуговой;

- • плазменный.

Теперь рассмотрим каждый из них подробнее.

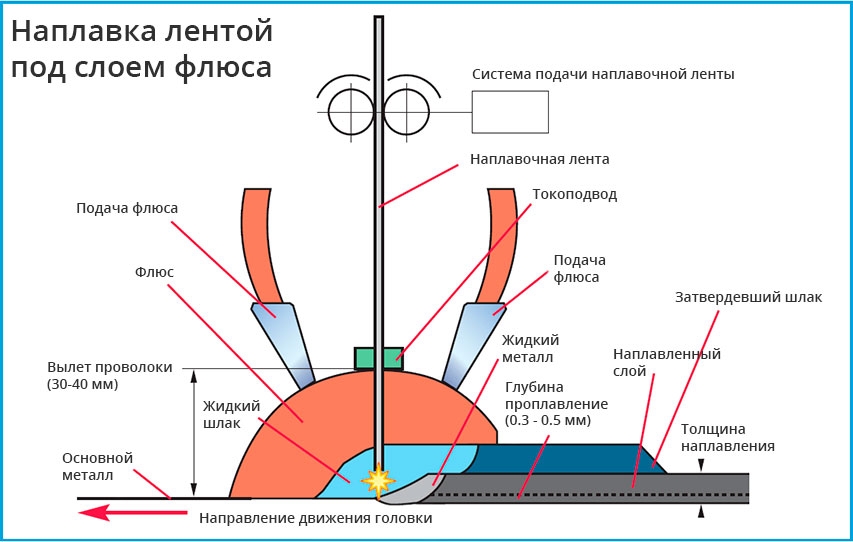

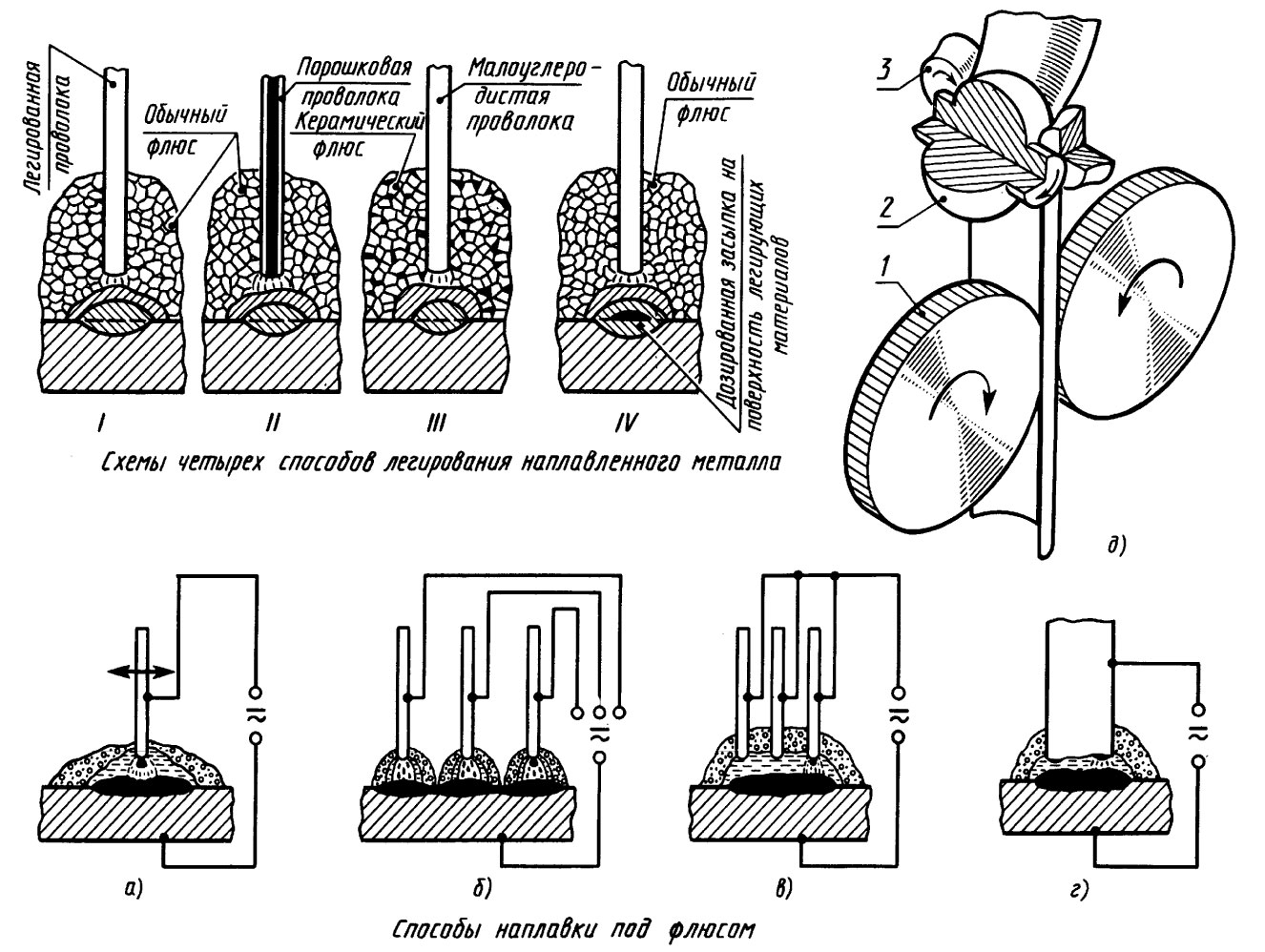

Работы под флюсом удобны тем, что при их осуществлении воздух не воздействует на разгоряченный металл, что помогает избежать пор и в целом облегчает труд. Плюс, отсутствует разбрызгивание, выделяющееся тепло используется более эффективно, можно выполнить легирование.

Плюс, отсутствует разбрызгивание, выделяющееся тепло используется более эффективно, можно выполнить легирование.

Сам процесс отличается своей производительностью, и тому есть две причины:

- • Вылет сравнительно малый, поэтому ток (не единицу площади стержня) в 7-8 раз выше, чем при ручной дуговой сварке.

- • Образующийся шлак помогает минимизировать потери основного материала, что положительно сказывается на итоговом коэффициенте напайки (увеличивает его в 1,5-2 раза).

Роль электрода выполняет сплошная проволока сечением 1-6 мм, скорость ее подачи регулируется автоматическим устройством и составляет от 100 до 300 км/ч. К ней подводится «плюс» от источника (через мундштук из меди), тогда как «минус» – к самой заготовке (но ток при этом еще проходит через станину и съемник).

При этом флюс может быть стеклообразным, представляя собой размельченную смесь силикатов (серия АН), и только оберегать основной материал от воздуха. Или содержать в себе легирующие, связывающие, шлакообразующие, раскисляющие добавки и изменять физико-химические свойства наносимого покрытия.

Или содержать в себе легирующие, связывающие, шлакообразующие, раскисляющие добавки и изменять физико-химические свойства наносимого покрытия.

Механизированная наплавка поверхностей деталей в защитной газовой среде проводится в пространстве, заполненном смесью аргона и водяного пара или CO2. Первый дорого стоит, поэтому на заводах по умолчанию используют CO2, ремонтируя в нем кузова, элементы кабин и оперения и многие другие заготовки.

Процесс протекает следующим образом: поданный в рабочую зону, углекислый газ вытесняет собой воздух, не давая кислороду или азоту негативно воздействовать на созданный шов. Проблема только в том, что дуга нагревается до 6000 0С, а при такой температуре связи в CO2 нарушаются, и реакция его распада провоцирует выгорание легирующих веществ и углерода в наносимом покрытии. Чтобы нивелировать возможный вред, следует использовать специальную присадочную проволоку из серии Св, в составе которой содержатся добавки титана, кремния, марганца.

Этот вариант обладает сразу четырьмя преимуществами:

- • позволяет получить ровный, плотный и даже эстетичный слой (причем без шлака), не требующий какой-то последующей обработки;

- • дает возможность решить вопрос в 1,5-3 раза быстрее, чем вручную;

- • обеспечивает все условия для визуального контроля процесса;

- • способствует попутному охлаждению заготовки, из-за чего поверхность последней не коробится.

В число минусов запишем относительную непрочность шва и сравнительно большое разбрызгивание.

Зато метод просто реализуется на практике: стандартного 40-литрового баллона углекислоты хватает на 20 часов работы. Содержащуюся в ней влагу не проблема нейтрализовать осушителем – медным купоросом. Отличным редуктором станет обычный кислородный. Все операции нужно проводить с подачей тока обратной полярности.

Есть как классические, так и современные механизированные способы сварки и наплавки деталей. Электроконтактная относится, скорее, ко второй категории, так как выполняется на модернизированном оборудовании. Для ее реализации используются машины, приваривающие проволочный или ленточный металл, в один или несколько проходов, и таким образом создающие равномерное покрытие нужной толщины (до 3 мм). Рациональнее, если слоев будет 2-4: это позволит сохранить все физико-механические свойства, исключая перегрев при проведении работ.

Электроконтактная относится, скорее, ко второй категории, так как выполняется на модернизированном оборудовании. Для ее реализации используются машины, приваривающие проволочный или ленточный металл, в один или несколько проходов, и таким образом создающие равномерное покрытие нужной толщины (до 3 мм). Рациональнее, если слоев будет 2-4: это позволит сохранить все физико-механические свойства, исключая перегрев при проведении работ.

Перемешивание основного и дополнительного материала стремится к нулю, особенно при использовании промежуточных присадок – порошков ПГ-СР. При этом вполне реально поддерживать производительность на уровне 2-4 кг/ч.

Электрошлаковый метод позволяет ремонтировать даже сильно изношенные элементы, например, Он обеспечивает высокое качество шва, причем работу можно проводить действительно быстро, показатель в 30 г/Ач вполне реален.

Схема следующая:

- • флюс нагревается дугой, после чего через него пропускается ток;

- • в таких условиях электрод плавится и образует ванну вместе с основным металлом;

- • кристаллизатор движется вверх с определенной скоростью, а нижние слои постепенно остывают.

Обратите внимание, рабочая зона в этом случае полностью защищена от влияния воздуха, поэтому ничто не мешает вводить легирующие добавки и использовать выделяющееся тепло с максимальной эффективностью.

Техника и технология механизированной наплавки вибродуговым способом сводится к использованию присадочного стержня, создающего колебания с амплитудой от 1 до 3 мм и частотой от 50 до 100 Гц. В результате весь процесс становится чередой из трех циклично повторяющихся этапов:

- • горение;

- • холостой ход;

- • замыкание.

Причем на первом шаге выделяется до 9/10 всего тепла, а на третьем – только 1/10. Это объясняется тем, что 12-20 В, т. е. при малом напряжении источника тока в цепи есть индуктивность, а значит дуга остается стабильной, и ее вольтаж уже 30-35 В.

Для максимальной эффективности стоит подключать ток обратной полярности и выполнять работу в охлаждающей жидкой среде. Хорошо подойдет водный раствор глицерина (10%) или кальцинированной соды (5%), поданный за 40 мм от присадочного стержня. В результате нагрева он обратится в пар, который и заберет вредные азотистые соединения. Кроме того, Ca сделает горение более стабильным, а C3H8O3 предотвратит появление трещин.

Хорошо подойдет водный раствор глицерина (10%) или кальцинированной соды (5%), поданный за 40 мм от присадочного стержня. В результате нагрева он обратится в пар, который и заберет вредные азотистые соединения. Кроме того, Ca сделает горение более стабильным, а C3H8O3 предотвратит появление трещин.

Да, метод хорош малой зоной повышения температуры и почти полным отсутствием потерь легирующих элементов и позволяет получить тонкое, но прочное покрытие, но у него есть и недостаток. Минус в том, что усталостная прочность заготовки снижается – из-за появления пор в нанесенном слое, что частично ограничивает случаи применения.

Если же рассматривать современные механизированные способы наплавки, то самой прогрессивной считается плазменная технология. В соответствии с ней восстановление изношенной поверхности осуществляется под воздействием сильно нагретого и богато ионизированного газа – аргона, гелия, воздуха, азота с добавками.

Может осуществляться по одной из трех схем – с открытой, закрытой и комбинированной струей. В первом случае роль анода выполняет заготовка, во втором – горелка или сопло, в третьем – и то и другое.

В первом случае роль анода выполняет заготовка, во втором – горелка или сопло, в третьем – и то и другое.

Варианта реализации тоже два:

- • плазма захватывает порошок и равномерно осаждает его на поверхность;

-

присадка сразу вводится в струю.

Метод обладает пятью практическими преимуществами:

- • за счет концентрации высокой температуры зона термического влияния сужается;

- • благодаря ему на сталь реально наносить самые разные износостойкие материалы, даже пластмассу;

- • позволяет точно регулировать толщину слоя – от тонкой, в 0,1 мм, до 2-3 мм;

- • отличается сравнительно высоким КПД дуги – достигает 45%;

- • по нему можно выполнять еще и поверхностную закалку.

Оборудование для механизированной наплавки

Обычно это установки, «сердце» каждой из которых – переделанный токарный станок: вместо резцедержателя у него головка, также он оснащен источником питания и зачастую понижающим редуктором, уменьшающим вращение до 5 или даже до 2 об/мин.

Хотя для коленчатых валов есть техника, не требующая дополнительной доработки. Это машины вроде ОКС-5523 с универсальными центросмесителями, и они регулируют скорость бесступенчато.

Источники тока подключают самые разные, например, это может быть:

- • выпрямитель из серии ВКС-500-1 или ВС-600;

- • преобразователь вроде ПСУ-500-2 или ПСГ-500.

При выборе головок для подачи присадки традиционно отдают предпочтение моделям из семейств ОКС.

Наиболее распространенным электродом считается пружинная проволока сечением 1,6-2 мм, хотя также популярны серии Св и Нп, в том числе и низкоуглеродистые, и высоколегированные. Подбирать одну из них нужно так, чтобы наносимое покрытие по своему химическому составу было сходным с основным.

Флюс – это соединение из порошкового графита с феррохромом и жидкого стекла. Эти вещества смешивают в определенных пропорциях и прокаливают, потом дают настояться, а дальше добавляют к чистому и уже приготовленному. Затем остается лишь хранить его в сухой емкости и использовать по мере необходимости.

Затем остается лишь хранить его в сухой емкости и использовать по мере необходимости.

Сущность механизированной наплавки и ее назначение

В общем случае это нанесение слоя материала на поверхность заготовки. Это нужно:

- • для восстановления или изменения исходных размеров (геометрии) элемента, что особенно актуально, если это инструмент, например, режущая кромка;

- • или придания новых свойств, допустим улучшения антикоррозионных характеристик или для повышения стойкости к истиранию.

Ну и в рассматриваемой нами ситуации процесс еще и должен быть наполовину или полностью автоматизированным.

Плюсы

- • можно создавать покрытия значительной толщины (до 2-3 мм) и таким образом возвращать изначальную геометрию даже сильно изношенным изделиям;

- • производительность в 1,5-3 раза выше, чем при любом из ручных методов;

- • используемое оборудование сравнительно надежное и простое в транспортировке;

- • отсутствуют ограничения по габаритам предметов – конусы доменных печей, сосуды атомных реакторов и другие большие объекты тоже реально защитить и восстановить;

- • каждый метод достаточно легок в реализации;

- • наносимый слой может быть какого угодно состава, от чистой меди до комбинированной пластмассы;

- • наплавку не проблема сочетать с другими методами обработки, допустим, с азотированием или плазменной закалкой.

Минусы

- • В ряде случаев в результате смешивания основного материала с добавленным, наблюдается ухудшение практических свойств;

- • при неправильном выборе режима деформация, провоцируемая высокими температурами, может быть чрезмерной, что требует принятия дополнительных мер по сохранению геометрии заготовки;

- • решающему задачу мастеру нужно обладать теоретическими знаниями в области сочетаемости металлов, чтобы сделать покрытие не просто равномерным, а с нужными свойствами;

- • небольшое количество сочетаний по сравнению с тем же напылением;

- • трудно покрывать малые элементы сложных форм – ванну приходится постоянно переносить и не всегда удается осуществить это плавно.

Выводы

Мы рассмотрели сущность и назначение механической наплавки металлов, со всеми ее плюсами и минусами, и, по нашему мнению, достоинства важнее недостатков, а значит этой технологией стоит пользоваться. Какой именно способ ее выполнения выбрать, решать вам. А выгодно заказать станки для реализации практически каждого из методов вы можете в нашей компании «Сармат».

Какой именно способ ее выполнения выбрать, решать вам. А выгодно заказать станки для реализации практически каждого из методов вы можете в нашей компании «Сармат».

Восстановление деталей наплавкой металла — ООО ЗМИ-УРАЛ

Тем, кто эксплуатирует различные механизмы, приходится иногда сталкиваться с необходимостью наплавить металл в том или ином месте детали. Разбитое крепежное отверстие, истертая в процессе эксплуатации поверхность, выкрошенная кромка металлорежущего инструмента, изношенная втулка подшипника. Во всех этих случаях можно обойтись без замены детали, восстановив ее способом наплавки металла на изношенную часть. Наплавка на деталь металла позволяет не только восстановить первоначальные свойства изделия, но и придать ему совершенно новые ценные качества. В частности, наплавив на основание из низкоуглеродистой стали слой твердосплавного металла, можно получить износостойкий рабочий орган или режущий инструмент.

Наплавленные кулачки

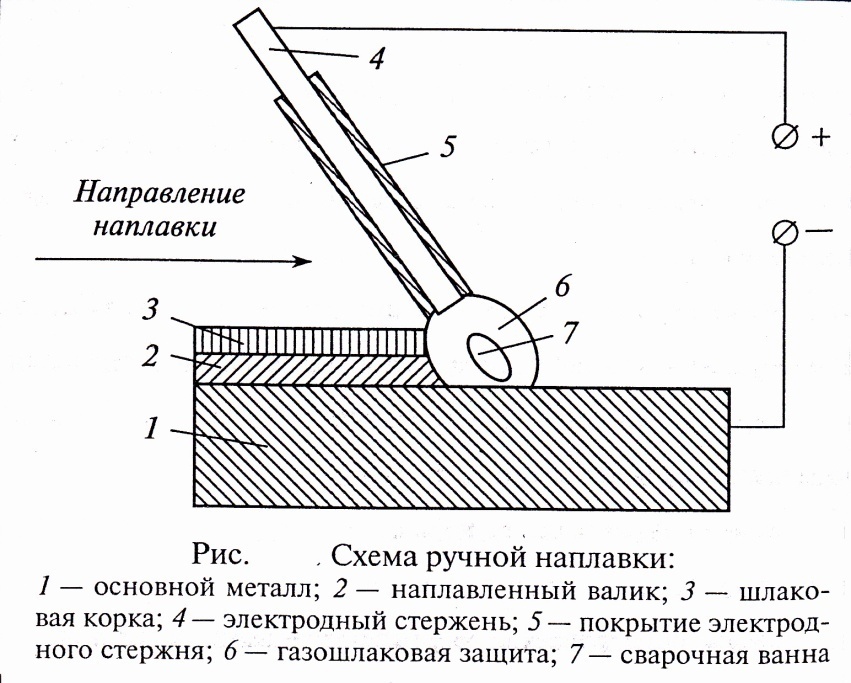

Наплавкой называется процесс нанесения одного расплавленного металла (называемого присадочным) на поверхность другого (называемого основным). При этом основной металл также расплавляется на небольшую глубину для образования гомогенного соединения. Цель наплавки может быть различной: восстановление утраченной геометрии детали или придание ей новой формы, образование поверхностного слоя с заданными физико-механическими свойствами (такими как повышенная твердость, износостойкость, антифрикционность, коррозионная стойкость, жаростойкость и пр.), упрочнение наплавкой.

При этом основной металл также расплавляется на небольшую глубину для образования гомогенного соединения. Цель наплавки может быть различной: восстановление утраченной геометрии детали или придание ей новой формы, образование поверхностного слоя с заданными физико-механическими свойствами (такими как повышенная твердость, износостойкость, антифрикционность, коррозионная стойкость, жаростойкость и пр.), упрочнение наплавкой.

Наплавку можно производить на любые поверхности — плоские, конические, цилиндрические, сферические. В больших пределах может меняться и ее толщина — от нескольких долей миллиметра до сантиметра и более.

Основные принципы наплавки

В основных своих моментах технология наплавки сходна с технологией сварки. Перед ней стоят те же задачи, что и перед сваркой — защита наплавляемого металла от газов, содержащихся в воздухе, получение плотного, без пор, трещин и посторонних включений металла шва. При наплавке следует соблюдать основные принципы, заключающиеся в ряде требований:

- Необходимо стремиться к минимальному проплавлению основного металла.

Это достигается путем наклона электрода в сторону, обратную ходу наплавки.

Это достигается путем наклона электрода в сторону, обратную ходу наплавки. - Должно быть как можно меньшее перемешивание наплавленного металла с основным.

- Нужно стараться достичь минимальных остаточных напряжений и деформаций в детали. Это требование во многом обеспечивается соблюдением двух предшествующих.

- Необходимо снижать до приемлемых значений припуски на последующую обработку детали. Говоря другими словами, нужно наплавлять металла ровно столько, сколько необходимо, и не больше.

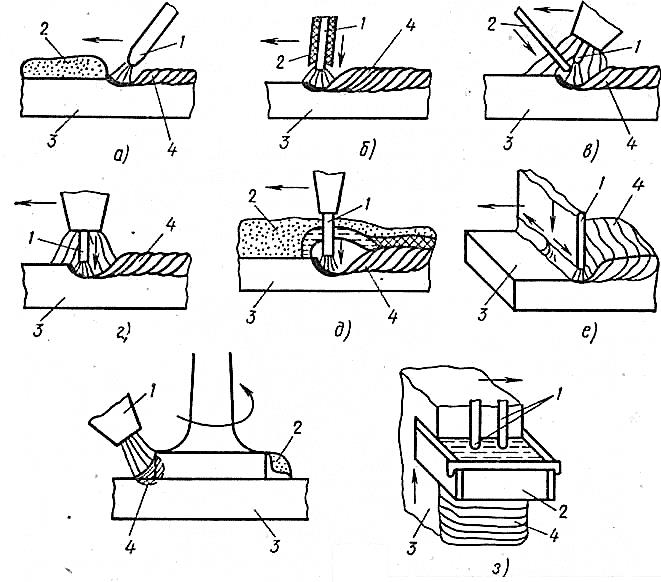

Применяются различные способы наплавки металла — электродуговая, газовая, электрошлаковая, индукционная, плазменная, импульсно-дуговая, вибродуговая, порошковая наплавки. Наибольшее распространение получила дуговая наплавка.

Материалы для наплавки существуют в различных формах. Это могут быть присадочные прутки, порошкообразные смеси, наплавочные покрытые электроды, порошковая и цельностержневая проволока. В электродуговой наплавке применяются в основном покрытые электроды, присадочные прутки и проволока.

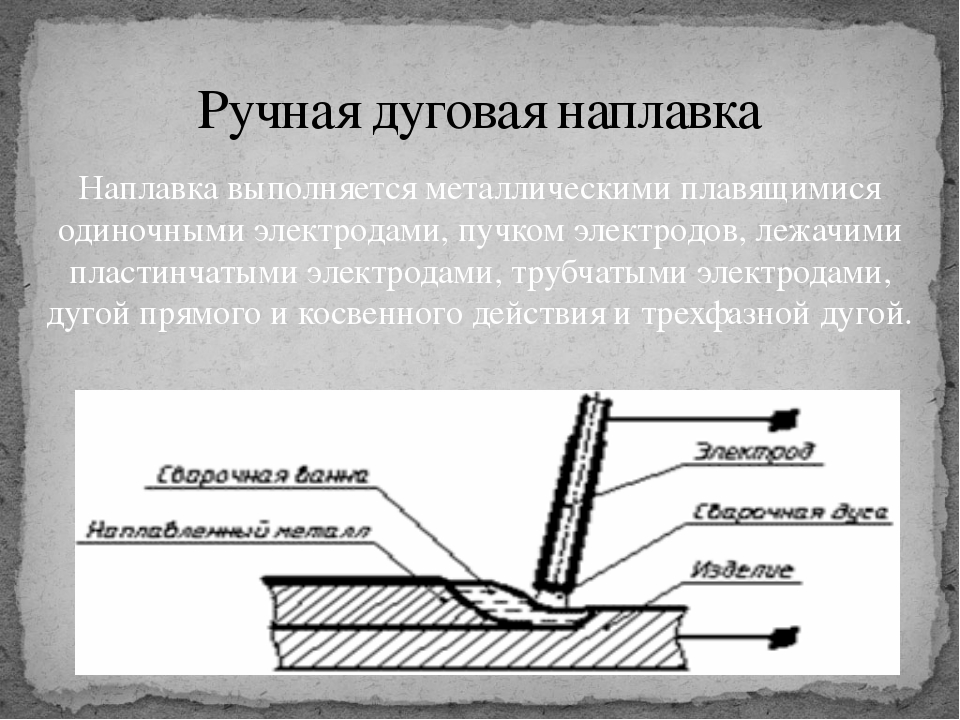

Наплавка покрытыми электродами

Наплавка покрытыми наплавочными электродами относится к основным способам, применяемым как в промышленности, так и в быту, в силу ее простоты, удобства, отсутствия необходимости в специальном оборудовании. Выпускается большое количество марок электродов, создающих наплавочный слой с различными характеристиками, обеспечивающими требуемые качества изделий для работы в тех или иных условиях.

Наплавка требует определенных навыков в работе. Надо при минимальном токе и напряжении, чтобы не увеличивать долю основного металла в наплавленном, оплавить оба компонента. Состав металла будет определять тип электрода, а толщину и форму — диаметр электрода. Напряжение дуги определяет форму наплавленного валика, при его повышении увеличивается ширина и уменьшается высота валика, возрастает длина дуги и окисляемость легирующих примесей, особенно углерода. В связи с этим стремятся к минимальному напряжению, которое должно согласовываться с током дуги.

Наплавка деталей из стали осуществляется, как правило, постоянным током обратной полярности (на электроде «плюс») в нижнем положении.

Прямая (слева) и обратная (справа) полярности подключения электрода

Детали из низкоуглеродистых и низколегированных сталей наплавляют обычно без предварительно нагрева. Но нередко требуется предварительный подогрев и последующая термообработка с целью снятия внутренних напряжений. Более детальные требования к наплавке сообщаются в документации на применяемые наплавочные электроды. Например, для электрода ОЗИ-3 приводятся следующие технологические особенности: «Наплавку производят в один-четыре слоя с предварительным подогревом до температуры 300-600°С. После наплавки рекомендуется медленное охлаждение. Возможна наплавка ванным способом на повышенных режимах. Прокалка перед наплавкой: 350°С, 1 ч.»

Поверхность детали перед наплавкой очищается от масла, ржавчины и других загрязнений.

Применяются различные схемы расположения наплавочных швов. В случае плоских поверхностей различают два основных вида наплавки — использование узких валиков с перекрытием друг друга на 0,3-0,4 их ширины, и широких, полученных увеличенными поперечными движениями электрода относительно направления прохода.

В случае плоских поверхностей различают два основных вида наплавки — использование узких валиков с перекрытием друг друга на 0,3-0,4 их ширины, и широких, полученных увеличенными поперечными движениями электрода относительно направления прохода.

Наплавка металла узкими валиками

Наплавка металла широкими поперечными движениями электрода

Другой способ — укладка узких валиков на некотором расстоянии один от другого. При этом шлак удаляют после наложения нескольких валиков. После этого валики наплавляются и в промежутках.

Во избежание коробления деталей, наплавление рекомендуется проводить отдельными участками, «вразброс», а укладку каждого последующего валика начинать с противоположной стороны по отношению к предыдущему.

Наплавка цилиндрической поверхности выполняется тремя способами — валиками вдоль образующей цилиндра, валиками по замкнутым окружностям и по винтовой линии. Последний вариант (по винтовой линии) является особенно удобным в случае механизированной наплавки, при которой детали в процессе наплавки придается равномерное вращение.

Наплавка металла на цилиндр

Цилиндр с наплавленным металлом

Для восстановления и повышения срока службы режущего, штампового и измерительного инструмента, а также деталей механизмов, работающих при интенсивном износе, применяется наплавка рабочих поверхностей твердыми сплавами, представляющими собой соединения таких металлов, как титан, вольфрам, тантал, марганец, хром и других с бором, углеродом, кобальтом, железом, никелем и пр.

При изготовлении новых инструментов и деталей с твердосплавной наплавкой, в качестве заготовок (оснований) применяются детали из углеродистых или легированных сталей. В случае ремонта деталей с большим износом, перед наплавкой твердыми сплавами делают предварительную наплавку электродами из малоуглеродистой стали.

Для получения более качественной наплавки, предупреждения образования трещин и снижения напряжений, во многих случаях целесообразен подогрев заготовок до температуры 300°C и выше.

Наплавка металлорежущего инструмента и штампов. Металлорежущие инструменты и штампы, работающие при холодной и горячей штамповке, наплавляют электродами ОЗИ-3, ОЗИ-5, ОЗИ-6, ЦС-1, ЦИ-1М и прочие марки. Металл, наплавленный этими электродами, обладает высокой сопротивляемостью к истиранию и смятию при больших удельных нагрузках и высоких температурах — до 650-850°C. Твердость наплавленного слоя без термообработки составляет от 52 HRC (ОЗИ-5) до 61 HRC (ОЗИ-3). Наплавляется 1-3 слоя общей толщиной 2-6 мм. Деталь перед наплавкой подогревают до температуры 300-700°С (в зависимости от марки электрода).

Металлорежущие инструменты и штампы, работающие при холодной и горячей штамповке, наплавляют электродами ОЗИ-3, ОЗИ-5, ОЗИ-6, ЦС-1, ЦИ-1М и прочие марки. Металл, наплавленный этими электродами, обладает высокой сопротивляемостью к истиранию и смятию при больших удельных нагрузках и высоких температурах — до 650-850°C. Твердость наплавленного слоя без термообработки составляет от 52 HRC (ОЗИ-5) до 61 HRC (ОЗИ-3). Наплавляется 1-3 слоя общей толщиной 2-6 мм. Деталь перед наплавкой подогревают до температуры 300-700°С (в зависимости от марки электрода).

Наплавка ножей

Наплавка деталей, работающих на истирание без ударных нагрузок. Если требуется получить наплавленный металл особо высокой твердости, можно использовать электроды для наплавки Т-590 и Т-620. Они специально предназначены для покрытия деталей, работающих на интенсивное истирание. Их стержень изготовлен из малоуглеродистой стали, зато в покрытия входят феррохром, ферротитан, ферробор, карбид бора и графит. Благодаря этим материалам твердость наплавленного металла может достигать 62-64 единиц по HRC.

Благодаря этим материалам твердость наплавленного металла может достигать 62-64 единиц по HRC.

Из-за того, что наплавленный металл обладает хрупкостью и склонностью к образованию трещин, изделия, наплавленные электродами Т-590 и Т-620, не предназначены для эксплуатации в условиях значительных ударных нагрузок. Наплавка твердосплавного металла производится в один-два слоя. Если требуется наплавлять большую толщину, нижние слои наплавляются электродами из малоуглеродистой стали и лишь заключительные — твердосплавными.

Наплавка деталей, работающих на истирание с ударными нагрузками. Детали из марганцовистых сталей (110Г13Л и подобные ей), работающие в условиях интенсивного поверхностного износа и высоких ударных нагрузок (в частности, рабочие органы строительного и землеройного оборудования), наплавляют электродами ОМГ-Н, ЦНИИН-4, ОЗН-7М, ОЗН-400М, ОЗН-300М и прочие марки. При их использовании твердость наплавляемого металла во втором слое получается 45-65 HRC при высоких значениях вязкости.

Наплавка деталей (молотков) мельницы

Наплавка шнека

Наплавка нержавеющих сталей. Для наплавки деталей из нержавеющих сталей применяются электроды ЦН-6Л, ЦН-12М-67 и прочие марки. Стержень этих электродов изготовлен из нержавеющей высоколегированной проволоки. Кроме высокой коррозионной стойкости, наплавленный металл имеет еще и устойчивость к задиранию, что позволяет использовать эти электроды для наплавки уплотнительных поверхностей в арматурных изделиях.

При использовании некоторых электродов для наплавки нержавеющих сталей, рекомендуется производить предварительный и сопутствующий подогрев детали до температуры 300-600°С и осуществлять после наплавки термообработку.

Наплавка меди и ее сплавов. Наплавка меди и ее сплавов (бронз) может осуществляться не только на медное или бронзовое основание, но также на сталь и чугун. В этом случае создаются биметаллические изделия, имеющие необходимые эксплуатационные качества (высокую стойкость против коррозии, низкий коэффициент трения и прочие ценные свойства, присущие меди и ее сплавам) и обладающие при этом гораздо более низкой стоимостью в сравнении с деталями, изготовленными полностью из меди или ее сплавов.

Алюминиевые бронзы, в частности, обладающие высокими антифрикционными свойствами, очень хорошо работают в узлах трения, поэтому их наплавляют на червячные колеса, сухари и другие детали, работающие в условиях трения.

Наплавка деталей из технически чистой меди может производиться электродами «Комсомолец-100» или присадочными прутками из меди или ее сплавов. При наплавке меди на медь применяют предварительный подогрев до температуры 300-500°С.

Наплавленный слой желательно подвергать проковке, при температуре меди выше 500°С.

Если требуется наплавка бронзой, можно использовать электроды ОЗБ-2М, содержащие помимо, составляющей основу, меди также олово, марганец, никель и железо. Изделия, наплавленные электродами ОЗБ-2М, имеют высокую поверхностную износостойкость.

Наплавка меди и ее сплавов производится постоянным током обратной полярности в нижнем положении.

Наплавка в среде защитных газов

Наряду с наплавкой покрытыми электродами, в домашних условиях можно осуществлять и наплавку в среде защитных газов — методом MIG/MAG (с автоматизированной подачей проволоки) или TIG (вольфрамовым электродом) с присадочными прутками. Для защиты можно применять различные газы: аргон, углекислый газ, гелий, азот — в зависимости от того, какой наплавляется металл.

Для защиты можно применять различные газы: аргон, углекислый газ, гелий, азот — в зависимости от того, какой наплавляется металл.

При восстановлении наплавкой деталей из углеродистых сталей можно использовать более дешевый углекислый газ. Учитывая тот факт, что CO2 окисляет расплавленный металл, наплавочная проволока в этом случае должна иметь раскислители (марганец, кремний и пр.).

Наплавку меди и ее сплавов можно производить в азоте, который нейтрален по отношению к меди.

Высоколегированные стали, сплавы на магниевой и алюминиевой основе наплавляются в аргоне, гелии или их смеси.

Наплавку неплавящимся вольфрамовым электродом осуществляют в аргоне и гелии. Вообще, инертные газы, особенно, аргон, являются универсальными, подходящими для сварки и наплавки практически любого металла.

В качестве материалов для наплавки полуавтоматами углеродистых и низколегированных сталей применяются сварочные проволоки сплошного сечения (Св-08ГС, Св-08Г2С, Св-12ГС), и специальные наплавочные (Нп-40, Нп-50, Нп-30ХГСА). Для наплавки нержавейки применяют проволоку из нержавеющей стали. Может осуществляться наплавка и порошковой проволокой, позволяющей получить наплавленный слой с особыми свойствами.

Для наплавки нержавейки применяют проволоку из нержавеющей стали. Может осуществляться наплавка и порошковой проволокой, позволяющей получить наплавленный слой с особыми свойствами.

При восстановлении деталей наплавкой методом MIG/MAG применяют как и в случае MMA постоянный ток обратной полярности, обеспечивающий меньшее проплавление основного металла. При использовании вольфрамового электрода (метод TIG) используют прямую полярность, исключающую оплавление вольфрамового электрода. Наплавку нужно стараться вести как можно более короткой дугой — во избежание разбрызгивания металла.

Источник: http://tool-land.ru/

- Вперёд >

О Hardface Technologies

Postle Industries ● 5500 W 164th St ● Cleveland, OH 44142

(216)265-9000

railroadhardfacing.com

Общая история и обзор компании

Компания Postle Industries and Hardface Technologies, работающая с 1969 года со своей продукцией для наплавки и наплавки Postalloy®, предлагает полный спектр сварочных сплавов, предназначенных для защиты оборудования и компонентов от износа, вызванного истиранием, ударами, трением металла о металл, эрозией. и кавитация.

и кавитация.

Продукция Hardface Technologies включает в себя

- Электроды с флюсовым покрытием

- Трубчатые электроды

- Порошковая проволока

- Металлопорошковая проволока

- Провода для дуги под флюсом

- Кислородно-ацетиленовая наплавка

- Порошки для термораспыления

- Керамическая эпоксидная смола

- Наплавочная проволока

Отрасли

- Горнодобывающая промышленность

- Дноуглубительные работы

- Сталь и цветные металлы

- Железная дорога

- Целлюлозно-бумажная промышленность

- Бурение нефтяных и газовых скважин

- Тяжелое строительство/земляные работы

- Поковка

- Карьеры

- Переработка металла, бетона, дерева, пластика, стекла

- Сельское хозяйство

- Нефтехимия

- Цемент

- Кирпич и глина

- Пиломатериалы и лесозаготовки

В 1980 году компания Postle представила одну из первых проволок для наплавки Postalloy® 0,045 дюйма (1,2 мм) и стала пионером в их разработке и развитии. Сегодня проволоки для наплавки малого диаметра получили широкое распространение и признание во всем мире. В 1987 году, признавая потребность в износостойких решениях, выходящих за рамки сварки, компания Postle представила ассортимент специальных ремонтных и износостойких керамических масс MetalTec®, представляющих собой уникальные смеси передовых полимеров в сочетании с керамическими наполнителями и наполнителями из нержавеющей стали.

Сегодня проволоки для наплавки малого диаметра получили широкое распространение и признание во всем мире. В 1987 году, признавая потребность в износостойких решениях, выходящих за рамки сварки, компания Postle представила ассортимент специальных ремонтных и износостойких керамических масс MetalTec®, представляющих собой уникальные смеси передовых полимеров в сочетании с керамическими наполнителями и наполнителями из нержавеющей стали.

В 2002 году компания Postle обратила внимание на отрасль бурения нефтяных и газовых скважин. Для наплавки бурильных труб создана группа износостойких износостойких сплавов уникальной конструкции. В 2002 г. был разработан Tuffband NC, а в 2007 г. — Duraband NC, первый наплавочный сплав со 100% отсутствием трещин для максимальной защиты от износа.

Отраслевая принадлежность

Постоянный член Американского общества сварщиков (AWS)

Член подкомитета AWS по наплавке

Участие в рабочей группе API по износу обсадной колонны

Член Международной ассоциации буровых подрядчиков (IADC)

Член Канадской ассоциации буровых подрядчиков (CAODC)

Товарные знаки

Postalloy® Зарегистрированная торговая марка

Metaltec®Зарегистрированная торговая марка

Duraband® NCRЗарегистрированная торговая марка

NS-1 одобрен для нового применения и повторного применения

Tuffband® NC

Зарегистрированная торговая марка

NS-1 одобрен для нового применения и повторного применения

Ультрабанд® НМ

Coolbanding®

Веб-сайты

www. postle.comwww.hardfacetechnologies.comwww.hardbandingsolutions.comwww.tungstencarbidehardfacing.comwww.railroadhardfacing.com

postle.comwww.hardfacetechnologies.comwww.hardbandingsolutions.comwww.tungstencarbidehardfacing.comwww.railroadhardfacing.com

Наша цель

Целью технологии наплавки является повышение производительности, сокращение времени простоя и стоимости запасных частей за счет увеличения срока службы деталей и оборудования в 3-10 раз.

В Postle мы стремимся к лидерству в области продуктов и технологий. Чтобы раз за разом добиваться успеха, мы постоянно концентрируем свое время и энергию на предоставлении сварочной продукции высочайшего качества и непревзойденных сварочных ноу-хау. Прилагаются все усилия, чтобы предоставить сварочные сплавы с максимальными характеристиками, которые удобны в использовании.

Изделия для сварки железных дорог

В Северной Америке более 200 000 миль путей, которые необходимо обслуживать ежедневно. Износ от постоянного удара вагонов и локомотивов о крестовины и стрелки — бесконечная проблема. В 2013 году Postle Industries обратила внимание на сварку в железнодорожной отрасли, связанную с наплавкой и наплавкой компонентов рельсов и путей. Были представлены два новых продукта — Postalloy® Frogtuff и Railtuff, доступные как в виде порошковой проволоки, так и в виде электродов с флюсовым покрытием.

Были представлены два новых продукта — Postalloy® Frogtuff и Railtuff, доступные как в виде порошковой проволоки, так и в виде электродов с флюсовым покрытием.

Postle представляет более совершенные продукты для наплавки твердым сплавом

Уже более 40 лет Postle Industries, Inc. разрабатывает сплавы и технологии для многих отраслей, включая горнодобывающую промышленность, сельское хозяйство, переработку и строительство. Учитывая успешную историю продукции Postalloy® Hardfacing Products, вполне естественно, что Postle Industries занялась комплексным износом бурильных труб, тяжеловесных бурильных труб, утяжеленных бурильных труб и обсадных труб/райзеров. Наш отдел исследований и разработок неустанно работает над решением проблем износа и обсадных труб в буровой отрасли, и в результате в 2002 году был представлен Tuffband® NC. По мере расширения бурения во всем мире стала очевидной потребность в более износостойком продукте. из-за тяжелых условий бурения на нефтяных и газовых месторождениях. Компания Postle удовлетворила эту потребность, разработав Duraband® NC, специально предназначенный для этих областей применения, подверженных сильному износу.

Компания Postle удовлетворила эту потребность, разработав Duraband® NC, специально предназначенный для этих областей применения, подверженных сильному износу.

Hardbanding Solutions, отдельное подразделение Postle Industries, работает исключительно в сфере разведки нефти и газа, а также геотермального бурения.

Duraband® NC и Tuffband® NC, устойчивые к растрескиванию и безопасные для корпуса наплавочные сплавы, являются самыми надежными продуктами в отрасли. Они прошли независимые испытания и сертифицированы для защиты обсадной колонны и по-прежнему обеспечивают превосходную защиту бурильного замка для продления срока службы. срок службы бурильной колонны. Они на 100 % ремонтопригодны и сертифицированы Fearnley Procter NS-1™ для применения в новых бурильных замках, а также для повторного применения поверх самого себя и большинства конкурирующих продуктов.

Hardbanding Solutions by Postle занимается разработкой безтрещинных, безопасных для корпуса сплавов и методов сварки для удовлетворения потребностей отрасли. Мы сосредоточены не только на лабораторных, маркетинговых, производственных и доставочных навыках, но и на том, чтобы держать руку на пульсе нефтегазовой и буровой промышленности посредством участия в таких организациях, как API Casing Wear Group, CAODC, IADC и DEA, а также как Американское общество сварщиков. Только благодаря этим тесным и самоотверженным усилиям мы можем решать насущные проблемы и тенденции сегодняшнего дня и будущего.

Мы сосредоточены не только на лабораторных, маркетинговых, производственных и доставочных навыках, но и на том, чтобы держать руку на пульсе нефтегазовой и буровой промышленности посредством участия в таких организациях, как API Casing Wear Group, CAODC, IADC и DEA, а также как Американское общество сварщиков. Только благодаря этим тесным и самоотверженным усилиям мы можем решать насущные проблемы и тенденции сегодняшнего дня и будущего.

Продолжение разработки сплавов для наплавки

Компания Postle Industries продолжает расти и расширяться благодаря преданному своему делу персоналу, расширенным исследовательским и производственным возможностям. Мы постоянно разрабатываем новые продукты для твердосплавных покрытий, чтобы устранить причины износа – истирание, удары, эрозию, трение, нагрев и кавитацию.

Текущие новые проекты включают

- Валки сахарного завода для твердосплавной наплавки

- Наплавка Переработка изнашиваемых деталей для измельчения шин, дерева, пиломатериалов и других материалов

- Разработка сплавов для твердосплавной наплавки, не дающих трещин

- Изделия для наращивания и наплавки железнодорожных путей

- Сплавы для ремонта ковочных штампов

- Трубчатые электроды для наплавки

Независимо от того, продлеваете ли вы срок службы новых OEM-запчастей или восстанавливаете уже находящееся в эксплуатации оборудование, мы можем помочь. Наша квалифицированная инженерная поддержка и качественные продукты продлят срок службы деталей и снизят ваши эксплуатационные расходы.

Наша квалифицированная инженерная поддержка и качественные продукты продлят срок службы деталей и снизят ваши эксплуатационные расходы.

Для получения дополнительной информации обращайтесь по адресу [email protected].

Износостойкая ткань Hardface® | Обработка поверхности

= Html::csrfMetaTags() ?>

Износостойкая ткань Hardface® | Обработка поверхности | Полартек®

Обработка поверхности

Polartec® Hardface® — это запатентованная полимерная обработка поверхности, применяемая для повышения долговечности.

Сплавленный на уровне волокон, Hardface® повышает стойкость к истиранию и водоотталкивающие свойства. Некоторые стили Hardface® имеют DWR для еще большей водоотталкивающей способности. Покрытие Hardface® каждого отдельного волокна не приносит в жертву воздухопроницаемости. Дополнительная защита ткани Hardface поддерживает качество и продлевает срок службы одежды.

Дополнительная защита ткани Hardface поддерживает качество и продлевает срок службы одежды.

Последний штрих для долговечности.

Свяжитесь с нами

Особенности и преимущества Hardface®

—

—

—

ПОЛИМЕРНАЯ ОБРАБОТКА

—

—

—

СТОЙКОСТЬ К ИСТИРАНИЮ

—

—

—

ДОСТУПНО С DWR

—

—

—

ПОВЫШЕННАЯ ДОЛГОВЕЧНОСТЬ

—

—

—

ДЫХАЮЩИЙ

—

—

—

Гладкая внешняя поверхность

Доступен в 100% переработанном P.E.T. Пластик

Не менее 50 % переработанного ПЭТ. Пластик

Полартек® Хардфейс®

О технологии Hardface®

Polartec® Hardface® расширяет преимущества высококачественных тканей Polartec.

Hardface® создает более гладкую внешнюю отделку, устойчивую к истиранию и зацеплению, для увеличения срока службы одежды и долговечного внешнего вида. Эта полимерная обработка связывается с каждым волокном внешней поверхности, повышая устойчивость к атмосферным воздействиям. Точное нанесение Hardface® повышает прочность ткани любого типа.

Эта полимерная обработка связывается с каждым волокном внешней поверхности, повышая устойчивость к атмосферным воздействиям. Точное нанесение Hardface® повышает прочность ткани любого типа.

Hardface® — это запатентованный поверхностно-плавкий полимер, наносимый на некоторые материалы Polartec для повышения их стойкости к истиранию и зацеплению, что делает их невероятно прочными для трикотажных материалов.

DWR расшифровывается как прочная водоотталкивающая способность. Это тканевое покрытие является первой линией защиты от дождя. Он создает отталкивающую поверхность, так что вода будет собираться в капли и стекать с одежды.

Запросите образец любой из наших тканей, связавшись с сотрудником отдела продаж.

Одежду, изготовленную из Polartec® Hardface®, можно найти на нашем партнерском рынке или на сайте -polartec»>покупки в интернет-магазинах.

Купить Polartec® Hardface®

Найдите одежду из Hardface® и других тканей Polartec® в этих магазинах.

Backcountry продает снаряжение и одежду для активного отдыха.

Купить сейчас

Moosejaw курирует и продает все, что находится на открытом воздухе.

Купить сейчас

Высококачественные товары для скалолазания и альпинизма.

Купить сейчас

Посвящается предоставлению услуг магазина велосипедов премиум-класса.

Купить сейчас

Evo исследует сотрудничество между культурой и спортом.