Технология наплавки: Наплавка металла — сущность технологии, ее виды и способы

Содержание

Плазменная и плазменно-порошковая наплавка: описание и преимущества

Наплавка как процесс предназначена для восстановления изношенных поверхностей, например, шеек коленчатого вала, элементов ковша экскаватора, подверженных износу при контакте с землей, штоков цилиндра, валов прокатного стана и т.д.

Также наплавка может применяться для придания поверхностям деталей, работающим в определенных средах, определенных свойств. Например, повышение твердости наружных поверхностей бурового инструмента, повышение износостойкости элементов запорной арматуры, повышение твердости поверхностей горнодобывающего оборудования.

Технология наплавки позволяет существенно экономить, восстанавливая изношенные части изделий с необходимыми параметрами твердости поверхностного слоя вместо дорогостоящего выпуска новых изделий.

Существует много методов и технологий наплавки, каждый из них находит свое применение, компания SBI специализируется на плазменной наплавке. Плазменная наплавка — это наиболее аккуратный и производительный процесс наплавки.

Плазменная наплавка — это наиболее аккуратный и производительный процесс наплавки.

Общий принцип формирования плазменной дуги описан в статье: Плазменная сварка: принцип работы, особенности и преимущества

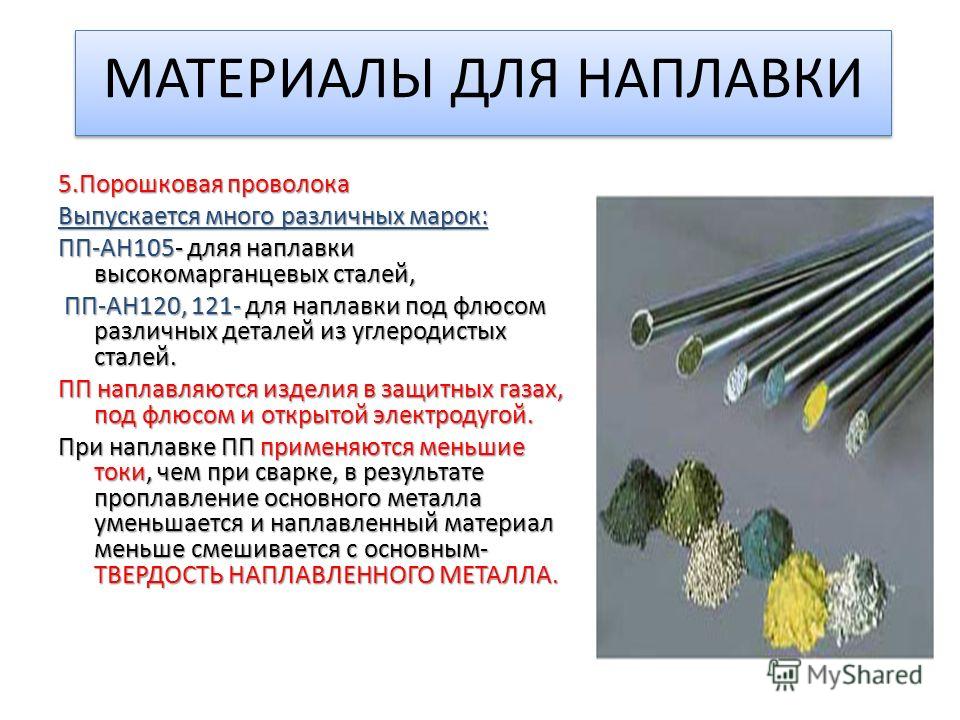

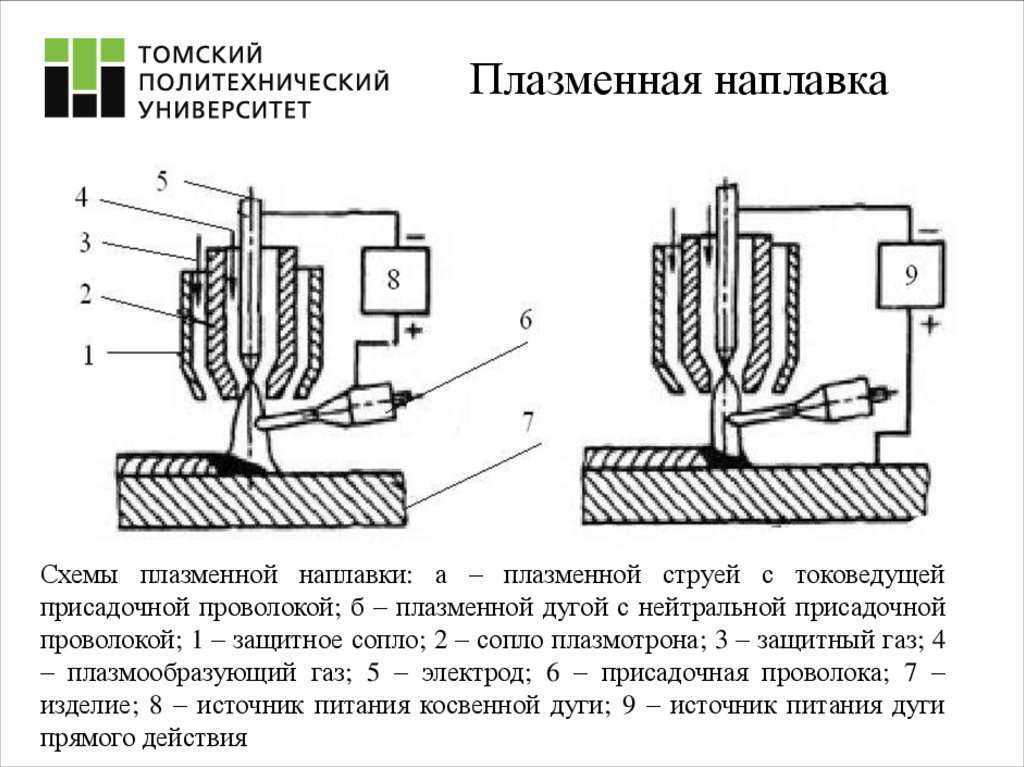

Плазменная наплавка может производиться с проволокой и порошком.

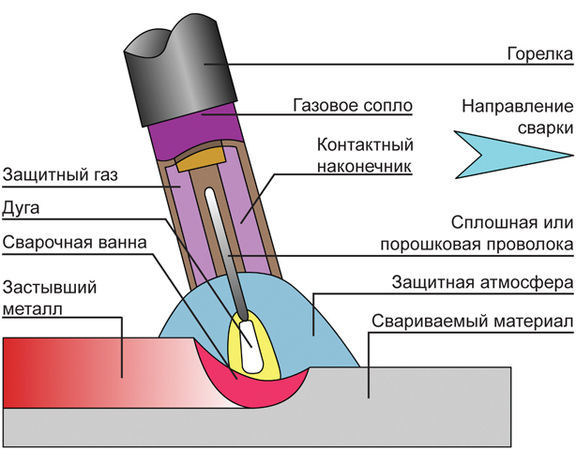

Схема плазменной наплавки с проволокой по сути – это схема плазменной сварки с подачей проволоки, только энергия дуги тратится на расплавление проволоки и частично подогрев и плавление верхнего слоя детали, на которую производится наплавка.

Схема плазменной наплавки с порошком немного отличается. В ней тоже вольфрамовый электрод, плазменное и наружное сопло, но сопло имеет отверстия для выхода порошка. Порошок подается из специального накопителя (порошкового питателя) по каналам для подачи порошка в горелку, по каналам горелки он движется и выходит через отверстия в плазменном сопле и попадает в зону горения дуги, расплавляется и переносится на наплавляемую деталь.

Порошок по каналам передвигается благодаря так называемому транспортному газу – тот же аргон, который подается под небольшим давлением и с небольшим расходом в питатель.

Основное отличие процесса с порошком от наплавки проволокой, что порошок может иметь разные фракции, его подавать можно в очень небольшом количестве, достигая малых толщин наплавляемого слоя, т.е. наплавка может быть намного аккуратнее, чем проволокой; порошок может обладать таким составом, что после наплавки поверхность может иметь твердость до 65 HRC.

Рисунок — Схема процесса плазменной наплавки порошком

Наплавляемые материалы

1. Плазма + проволока:

— нержавеющие стали

— низкоуглеродистые стали

— титан

— бронза, латунь

— сплавы алюминия (для источника PMI-350AC/DC)

2. Плазма + порошок:

— порошковые материалы с широким диапазоном фракции и свойствами наплавленного слоя, например, порошки на основе никеля или карбида вольфрама

Отличия плазменной наплавки от других видов наплавки

Преимущества плазменной наплавки:

- Высокая плотность энергии, узкая дуга, позволяющая производить наплавку максимально аккуратно

- Высокая скорость подачи порошка 0,18 до 24 кг/час (есть питатели с подачей до 60 кг/час)

- Однородное покрытие, отсутствие пор

- Минимальный припуск на последующую обработку (при необходимости)

- Незначительный нагрев основного материала, в связи с этим малое коробление после наплавки

- Превосходная повторяемость

- Обеспечение возможности 100% автоматизации

- Высокая надёжность зажигания дуги благодаря вспомогательной дуге

- Неприхотливость и простота процесса

- Отсутствие проблем, присущих МИГ и ТИГ процессам – магнитное дутье, перегрев металла, невысокое качество, малая производительность

Выполненные проекты и примеры работ по наплавке можно посмотреть в разделе наших проектов — наплавка

Описание оборудования для наплавки находится в разделе Оборудование для наплавки

Наплавка на трубы различного диаметра

- org/BreadcrumbList»>

-

- »

- Наплавка

- »

- Наплавка на трубы различного диаметра

Наплавка

Решения «под ключ» для наплавки на трубы различного диаметра

Горелки и насадки для труб различного диаметра

Сварка вольфрамовым электродом в среде защитного газа, а также технология TIGer для изделий из коррозионно стойких сплавов

Чтобы объединить прочность низколегированной углеродистой стали с противокоррозионными свойствами коррозионно стойких сплавов, на внутренние поверхности труб из легированной марганцем стали наносят слой подходящего коррозионно стойкого сплава. Высокая прочность соединения между основным металлом трубы и нанесенным на него внутренним слоем обеспечивается наплавкой. Для стальных труб с наплавленным слоем коррозионно стойкого слава характерно прочное металлургическое соединения материалов трубы и наплавленного слоя, что позволяет выполнить требования максимально строгих стандартов качества.

Высокая прочность соединения между основным металлом трубы и нанесенным на него внутренним слоем обеспечивается наплавкой. Для стальных труб с наплавленным слоем коррозионно стойкого слава характерно прочное металлургическое соединения материалов трубы и наплавленного слоя, что позволяет выполнить требования максимально строгих стандартов качества.

Решения «под ключ» для наплавки на трубы различного диаметра

СМОТРЕТЬ ПРОДУКЦИЮ

Горизонтальная наплавка

Внутренняя наплавка CRA может быть успешно выполнена при помощи сварочного оборудования. Установленные горизонтально трубы вращаются вокруг продольной оси, а горелки с установленными на них устройствами для подачи проволоки устанавливаются на конца сварочной насадки и проводятся вдоль внутренней стенки трубы. Двухкатодный процесс наплавки вольфрамовым электродом в среде защитного газа, получивший название TIGer, является эксклюзивной разработкой компании Polysoude и позволяет получить стойкий к коррозии слой с гладкой поверхностью, а вместе с низкой скоростью растворения между наплавкой и подложкой обеспечивает получение надежных результатов и значительно улучшает производительностью.

Стенд для наплавки по всей длине

Технология СДВОЕННОЙ горелки для наплавки по всей […]

+

Наши контактыДоступны высокопроизводительные решения со СДВОЕННЫМИ горелками TIGer для наплавки внутри труб с внутренним диаметром не менее 5” и стандартной длиной 18 м

Установка для наплавки на концы труб

Решения с единичной горелкой для труб небольшой и [.

..]

..]

+

Наши контактыДва синхронизированных источника питания PC 600-3 HW управляют продольным перемещением насадки, поворотом трубы и подводом горелки TIGer

Горелки и насадки для труб различного диаметра

СМОТРЕТЬ ПРОДУКЦИЮ

Комплексно спроектированная система

Производительность установки для наплавки определяется режимом работы и надежностью горелки или насадки. Основной задачей компании Polysoude является оптимизация технологии сварки вольфрамовым электродом в среде защитного газа, а также технологии TIGer путем разработки специальных горелок для сварки и наплавки. После разработки новой горелки важно подтвердить уровень ее производительности с учетом наиболее важных функций: режима работы, защиты газом, видеонаблюдения и др.

После разработки новой горелки важно подтвердить уровень ее производительности с учетом наиболее важных функций: режима работы, защиты газом, видеонаблюдения и др.

В ходе проектирования может быть создано несколько модификаций одной горелки, что позволяет преодолеть возникающие ограничения. Благодаря полученному опыту компания Polysoude преодолела сложности, связанные с затратами средств и времени на проектирование. Для этого была создана серия стандартных промышленных горелок, которые гарантируют надежность.

В конструкцию горелки и насадки входит видеокамера, что позволяет непрерывно наблюдать за ходом процесса. Это гарантирует простоту работы и отсутствие дефектов.

Одиночная горелка TIG HW

Традиционная горелка TIG HW

+

Наши контактыДля небольших отверстий, небольших и средних длин

СДВОЕННАЯ горелка TIG HW

Традиционная насадка для СДВОЕННОЙ горелки TIG HW

+

Наши контактыДля наплавки на полноразмерные магистральные трубы

Одинарная горелка TIGer

Высокопроизводительная горелка TIGer HW

+

Наши контактыДля малых и средних длин

СДВОЕННАЯ горелка TIGer

Высокопроизводительная насадка для СДВОЕННОЙ [.

..]

..]

+

Наши контактыДля наплавки на полноразмерные магистральные трубы

Примеры применения наплавки на трубах различного диаметраПроцесс наплавки вольфрамовым электродом в среде защитного газа становится все более и более популярным среди производителей стальных труб с наплавкой из CRA. Он известен за обеспечение гладкой и ровной поверхности с очень небольшой флюктуацией толщины. Слой имеет “ноль дефектов”: нет пор, нет недостаточного проплавления и, в частности, низкая степень растворения.

- Для традиционно сварки вольфрамовым электродом в среде защитного газа характерно создание электрической дуги между электродом из огнеупорного металла (вольфрамового сплава) и заготовкой в атмосфере, заполненной инертным газом. Электрод выдерживает высокую температуру дуги и направляет ее в зону расплава. Воздействие электронов вызывает плавление базового металла, формируется ванна расплава, которая экранируется потоком инертного газа. В случае наплавки вольфрамовым электродом в среде защитного газа с подачей холодной проволоки энергия, необходимая для плавления добавляемой проволоки, поступает от электрической дуги, поэтом интенсивность плавления достаточно ограничена. В случае наплавки вольфрамовым электродом в среде защитного газа с подачей горячей проволоки проволока предварительно нагревается эффектом Джоуля за счет отдельного тока, поступающего от дополнительного источника питания. Наплавка вольфрамовым электродом в среде защитного газа с подачей горячей проволоки позволяет повысить интенсивность плавления и производительность без ущерба для надежности процесса либо количества наплавленных слоев.

- Процесс сварки вольфрамовым электродом в среде защитного газа, а особенно наплавки вольфрамовым электродом в среде защитного газа с подачей горячей проволоки был сделан еще более эффективным за счет недавней разработки, известной как технология TIGer. Она основана на известной конструкции горелки. Хотя стандартные горелки для сварки вольфрамовым электродом в среде защитного газа оснащены одним вольфрамовым электродом, горелка TIGer оснащена двумя электродами. Каждый электрод запитывается от отдельного источника питания. Положение электродов (кончиками друг к другу) приводит к образованию одной электрической дуги.

- Независимо от того, нужно ли выполнить наплавку только на концах трубы или по всей ее длине, доступен широкий выбор проверенных инструментов для наплавки и периферийного оборудования. Контроллер с ЧПУ компании POLYSOUDE синхронизирует все перемещения наплавочной насадки и вращение трубы. Конечно, в состав комплексных решений под ключ входит оптимизация процесса путем разработки специальных сварочных и наплавочных горелок и насадок.

Обратная

связь

Запросить

документацию

Региональные

офисы комании

Технологии наплавки для улучшения износостойкости инструментов для горячей обработки: обзор

Алимирзалоо В., Садеги М. Х. и Биглари Ф. Р., «Оптимизация ковки аэродинамической лопатки с использованием метода конечных элементов и метода нечетких парето Генетический алгоритм на основе», J. Mech. науч. Тех., Том. 26, № 6, с. 1801–1810, 2012.

Статья

Google Scholar

Ко, Д. Х., Канг, Б. Х., Ко, Д. С., и Ким, Б. М., «Улучшение механических свойств экструдата Al6061 путем охлаждения экструзионной головки с N 2 Газ во время горячей экструзии», J.

Mech. науч. Тех., Том. 2013. Т. 27, № 1. С. 153–161.

Mech. науч. Тех., Том. 2013. Т. 27, № 1. С. 153–161.Статья

Google Scholar

Лю, Х. С., Син, З. В., Бао, Дж., и Сонг, Б. Ю., «Исследование процесса горячей штамповки улучшенного высокопрочного стального листа с помощью численного моделирования», J. Mater. англ. Перформ., Том. 2010. Т. 19, № 3. С. 325–334.

Статья

Google Scholar

Ху, Б. Х., Тонг, К. К., Ниу, Х. П., и Пинвилл, И., «Проектирование и оптимизация направляющих и литниковых систем для литья под давлением тонкостенных телекоммуникационных деталей из магния посредством численного моделирования», J. Mater . Процесс. Техн., Вып. 2000. Т. 105. № 1–2. С. 128–133.

Google Scholar

Томов, Б., «Горячая штамповка в закрытых штампах — современное состояние и будущее развитие», Журнал достижений в области материалов и технологии производства, Vol.

24, № 1, стр. 443–449., 2007.

24, № 1, стр. 443–449., 2007.Google Scholar

Кримпенис, А., Бенардос, П. Г., Воснякос, Г. К., и Кукувитаки, А., «Выбор оптимальных параметров процесса литья под давлением на основе моделирования с использованием нейронных сетей и генетических алгоритмов», Int. Дж. Адв. Произв. Техн., Вып. 2006. Т. 27. № 5–6. С. 509–517.

Статья

Google Scholar

Ланге, К., «Минимизация затрат при производстве малых партий ступенчатых валов с помощью комбинированной радиальной ковки с ЧПУ и токарной обработки с ЧПУ — новый подход к гибким производственным системам», Анналы CIRP-Manuf. Техн., Вып. 34, № 2, с. 549–555, 1985.

Артикул

Google Scholar

Lange, K., Cser, L., Geiger, M., and Kals, J.A.S., «Срок службы и качество инструмента при объемной формовке металла», Annals of CIRP-Manuf.

Техн., Вып. 1992. Т. 41, № 2. С. 667–675.

Техн., Вып. 1992. Т. 41, № 2. С. 667–675.Статья

Google Scholar

Cser, L., Geiger, M., Lange, K., Kals, J.A.S., и Hänesl, M., «Срок службы и качество инструмента при объемной штамповке металла», Proc. IMechE Часть B: J. Engng. Производство, Vol. 207, № 4, стр. 223–239., 1993.

Статья

Google Scholar

Венкатесан, К. и Шивпури, Р., «Экспериментальное и численное исследование влияния параметров процесса на эрозионный износ штампов для литья под давлением», J. Mater. англ. Перформ., Том. 1995. Т. 4, № 2. С. 166–1744.

Статья

Google Scholar

Терелж. М., Панджан П., Фаджфар П. и Турк Р., «Новый лабораторный тест на горячую штамповку для оценки износостойкости инструмента с покрытием», Surf. Пальто. Техн., Вып. 200, № 11, стр. 3594–3604, 2006.

Статья

Google Scholar

Кашани Х., Амадех А. и Ватанара М. Р., «Улучшение износостойкости инструментальной стали для горячей обработки путем наплавки, часть 2 — тематическое исследование», Mater. науч. Техн., Вып. 2008. Т. 24, № 3. С. 356–360.

Статья

Google Scholar

Венкатесан, К., Субраманиан, С., и Саммервилл, Э., «Трехкомпонентное истирание штамповой стали с модифицированной поверхностью при повышенной температуре», Wear, Vol. 203-204, № 3, стр. 129–138, 1997.

Статья

Google Scholar

Торкар, М., Годек, М., и Ламут, М., «Исследование штампов для литья под давлением Mg-сплава», Анализ технических отказов, Vol. 2009. Т. 16, № 1. С. 176–181.

Статья

Google Scholar

- «>

Саммервиль Э., Венкатесан К. и Субраманиан К., «Процессы износа в прессах для горячей штамповки», Матер. Дес., Том. 16, № 5, стр. 289–294, 1995.

Статья

Google Scholar

Терелж. М., Перус И. и Терк Р. «Пригодность нейронных сетей CAE и FEM для прогнозирования износа радиусов штампов при горячей штамповке», Tribol. Междунар., Том. 2003. Т. 36, № 8. С. 573–583.

Статья

Google Scholar

Фархани, М., Амаде, А., Кашани, Х., и Саид-Акбари, А., «Исследование износостойкости штампа для горячей штамповки, наплавленного суперсплавом на основе кобальта», Матер. науч. Форум, Том. 30, стр. 212–218, 2006.

Google Scholar

Миллер, А. Е. и Майер, Д. М., «Исследование эрозионно-коррозионного износа при литье под низким давлением алюминия A356», Матер.

науч. англ. А, Том. 435–436, стр. 100–111, 2006.

науч. англ. А, Том. 435–436, стр. 100–111, 2006.Google Scholar

Шивпури Р., Чу Ю. Л., Венкатесан К., Конрад Дж. Р., Шридхаран К., Шамим М. и Фетерстон Р. П., «Оценка металлических покрытий на устойчивость к эрозионному износу при литье под давлением Приложения», Wear, Vol. 191996. Т. 2. № 1–2. С. 49–55.

Статья

Google Scholar

Канг, Дж. Х., Парк, И. В., Джэ, Дж. С., и Канг, С. С., «Исследование модели износа штампа с учетом термического размягчения: (I) построение модели износа», J. Mater. Процесс. Техн., Вып. 1999, т. 94, № 2–3, с. 183–188.

Статья

Google Scholar

Кан, Дж. Х., Парк, И. В., Джэ, Дж. С., и Канг, С. С., «Исследование модели износа штампа с учетом термического размягчения: (II) Применение предложенной модели износа», J.

Mater. Процесс. Техн., Вып. 91999. Т. 6. № 1–3. С. 53–58.

Mater. Процесс. Техн., Вып. 91999. Т. 6. № 1–3. С. 53–58.Статья

Google Scholar

Doege, E., Groche, P. и Bobke, T., «Применение теории адгезии к процессам трения и износа при горячей штамповке», Advanced Technology of Plasticity, Vol. 1, стр. 27–32, 1990.

Google Scholar

Ли, Р. С. и Джоу, Дж. Л., «Применение численного моделирования для анализа износа горячештамповочного штампа», J. Mater. Процесс. Техн., Вып. 140, № 1-3, стр. 43-48, 2003.

Артикул

Google Scholar

Ким, Ю. Дж. и Чой, С. Х., «Исследование оценки срока службы штампа для горячей штамповки», Int. Дж. Точность. англ. Производство, Vol. 2009. Т. 10. № 3. С. 105–113.

Статья

Google Scholar

- «>

Ким, Х. Дж., Ю, С. С., и Ким, Д. Е., «Износ в наномасштабе: обзор», Int. Дж. Точность. англ. Производство, Vol. 2012. Т. 13, № 9. С. 1709–1718.

Статья

MathSciNetGoogle Scholar

Шёстрём Дж. и Бергстрём Дж., «Термическая усталость в инструментах для горячей обработки», Скандинавский журнал металлургии, Vol. 2005. Т. 34, № 4. С. 221–231.

Статья

Google Scholar

Роде, Дж. и Джеппссон, А., «Обзор литературы по моделированию термообработки с учетом фазового превращения, остаточных напряжений и деформации», Скандинавский журнал металлургии, Vol. 2000. Т. 29. № 2. С. 47–62.

Артикул

Google Scholar

Чо, Дж. Р., Канг, В. Дж., Ким, М. Г., Ли, Дж. Х., Ли, Ю. С., и Бае, В. Б., «Искажения, вызванные термической обработкой автомобильных конических зубчатых колес», J.

Mater. Процесс. Техн., Вып. 2003. Т. 140. № 1–3. С. 43–48.

Mater. Процесс. Техн., Вып. 2003. Т. 140. № 1–3. С. 43–48.Google Scholar

Миттерер, К., Холлер, Ф., Устель, Ф. и Хейм, Д., «Нанесение твердых покрытий при литье алюминия под давлением — пайка, эрозия и термическая усталость», Surf. Пальто. Техн., Вып. 125, № 1–3, стр. 233–239., 2000.

Статья

Google Scholar

Навиншек Б., Панян П., Уранкар И., Цвахте П. и Гореньяк Ф., «Улучшение процессов горячей обработки с помощью PVD-покрытия и дуплексной обработки», Surf. Пальто. Техн., Вып. 142-144, стр. 1148–1154, 2001.

Статья

Google Scholar

Панджан П., Уранкар И., Навиншек Б., Терелж. М., Турк Р., Чекада М. и Лесковшек В., «Улучшение инструментов для горячей штамповки с помощью дуплексной обработки», Surf. Пальто. Техн., Вып. 151–152, стр.

505–509., 2002.

505–509., 2002.Статья

Google Scholar

Хан, Т. И., Ризви, С. А., и Мацуура, К., «Влияние на износостойкость поверхностей инструментальной стали h23, модифицированных с использованием источника тепла вольфрамовой дуги», Wear, Vol. 2000. Т. 244, № 1–2. С. 154–164.

Статья

Google Scholar

Николсон, Ф., «Инструментальная сталь с наплавленным металлом с покрытием», патент США 4110514, 1978.

Google Scholar

Павловски, Л., «Толстые лазерные покрытия: обзор», Журнал технологии термического напыления, Vol. 1999. Т. 8, № 2. С. 279–295.

Статья

Google Scholar

Ким, Х. И., Пак, Х. С., Ку, Дж. М., Сеок, К. С., Ян, С. Х., и Ким, М. Ю., «Оценка характеристик сварки материалов для ручной наплавки и лазерной наплавки лопаток газовой турбины», J.

Mech . науч. Тех., Том. 2015–2018, 2012. № 7. С. 26.

Mech . науч. Тех., Том. 2015–2018, 2012. № 7. С. 26.Артикул

Google Scholar

Ан, Д. Г., «Применение процесса быстрой обработки металла с помощью лазера для производства инструментов для литья и формовки — современное состояние», Int. Дж. Точность. англ. Производство, Vol. 2011. Т. 12, № 5. С. 925–938.

Статья

Google Scholar

Шин, К. Х., Нату, Х., Датта, Д. и Мазумдер, Дж., «Метод проектирования и изготовления гетерогенных объектов», Матер. Дес., Том. 24, № 5, с. 339–353, 2003.

Статья

Google Scholar

http://en.wikipedia.org/wiki/Хардфейсинг

Ван Дж., Пракаш С., Джоши Ю. и Лиоу Ф., «Лазерный ремонт деталей — обзор», http://edge.rit.edu/edge/P10551/public /SFF/SFF%202002%20Proceedings/2002%20SFF%20Papers/07-Wang.

pdf

pdfОкен, Х., «Износостойкость нового сплава для твердосплавного покрытия на основе железа: сравнение с известными сплавами на основе кобальта и никеля», Surf. Пальто. Техн., Вып. 76–77, № 2, стр. 456–461, 19.95.

Google Scholar

Левин, Б. Ф., Дюпон, Дж. Н., и Мардер, А. Р., «Наплавочные покрытия для защиты от эрозии», Wear, Vol. 181–183, № 2, стр. 810–820, 1999.

Google Scholar

Ким, Г. С., «Технология наплавки методом наплавки», Журнал KWS, Vol. 1999. Т. 17. № 5. С. 36–39.

Google Scholar

Ион, Дж. К., «Лазерная обработка инженерных материалов», ELSEVIER, стр. 298–326, 2005 г.

Google Scholar

Международный комитет по справочникам ASM, «Справочник по ASM — десятое издание, том 1, свойства и выбор: чугуны, стали и высокоэффективные сплавы», ASM International, стр.

950–980, 1990.

950–980, 1990.Google Scholar

Сайленс, В.Л., «Влияние структуры на износостойкость сплавов на основе кобальта, железа и никеля», J. Lubr. Техн., Вып. 100, № 3, с. 428–435, 1978.

Артикул

Google Scholar

Ким, Дж. К. и Ким, С. Дж., «Температурная зависимость износостойкости сплава NOREM 02 на основе железа», Wear, Vol. 237, № 2, с. 217–222, 2000.

Статья

Google Scholar

Аох, Дж. Н. и Чен, Дж. К., «О характеристиках износа слоя твердосплавного покрытия на основе кобальта после термической усталости и окисления», Wear, Vol. 250, № 1–12, стр. 611–620, 2001.

Артикул

Google Scholar

Цуй, К., Го, З., Лю, Ю., Се, К., Ван, З., Ху, Дж. и Яо, Ю., «Характеристики покрытия сплава на основе кобальта на инструменте».

Сталь, полученная методом лазерной наплавки с порошковой подачей // Оптика и лазерные технологии. 2007. Т. 39, № 8. С. 1544–1550.

Сталь, полученная методом лазерной наплавки с порошковой подачей // Оптика и лазерные технологии. 2007. Т. 39, № 8. С. 1544–1550.Статья

Google Scholar

Су, Дж. Х., Ким, Дж. С., Хан, Дж. Х., Ли, Д. Х., и Хван, С. С., «Разработка технологии наплавки аморфным материалом (без содержания кобальта) на материалы компонентов первичной стороны с использованием лазерного луча для улучшения их Износ, эрозия, коррозионная стойкость», KAERI, 2000.

Google Scholar

Навас, К., Конде, А., Каденас, М. и де Дамбореа, Дж., «Трибологические свойства покрытий из стеллита 6, наносимых лазером на стальные подложки», Инженерия поверхности, Vol. 22, № 1, с. 26–34, 2006.

Статья

Google Scholar

Кохопаа Дж., Хаконен Х. и Кививуори С., «Износостойкость инструментов для горячей штамповки с наплавленной поверхностью», Износ, Том.

130, № 1, с. 103–112, 19.89.

130, № 1, с. 103–112, 19.89.Артикул

Google Scholar

Перссон, Д. Х. Э., «О механизмах, лежащих в основе трибологических характеристик стеллитов», доктор философии. Диссертация по науке и технологиям, Уппсальский университет, 2005 г.

Google Scholar

d’Oliveira, A.S.C.M., Vilar, R., and Feder, C.G., «Высокотемпературное поведение плазменно-переносных дуговых и лазерных покрытий из сплавов на основе сополимера», Appl. Серф. наук, Vol. 201, № 1–4, с. 154–160, 2002.

Артикул

Google Scholar

Перссон, Д. Х. Э., Якобсон, С., и Хогмарк, С., «Антизадирные и низкофрикционные свойства материала на основе кобальта, обработанного лазером», J. Laser Appl., Vol. 2003. Т. 15, № 2. С. 115–119.

Статья

Google Scholar

- «>

Раду, И. и Ли, Д.Ю., «Исследование роли оксидных отложений на стеллите 21, модифицированном иттрием, в сопротивлении износу при повышенных температурах», Wear, Vol. 2592005. № 1–6. С. 453–458.

Статья

Google Scholar

Делоро Стеллит, «STELLITE 6 ALLOY», http://stellite.co.uk/Portals/0/Stellite%206%20Final.pdf

Делоро Стеллит, «STELLITE 21 ALLOY», http://www.stellite.co.uk/Portals/0/Completed%20Data%20Sheets/Stellite%2021%20DS01-22208%20(S%20R0808). пдф

Делоро Стеллит, «Делоро 50 EXV», http://stellite.com/Portals/0/pdf/Datasheets/Deloro%2050%20EXV%20DS05-23108%20(S%20R0808).pdf

Окен, Х., «Эффективность сплавов для наплавки NOREMTM», Научно-исследовательский институт электроэнергетики Inc. (EPRI), TR-112993, 1999.

Google Scholar

- «>

Ming, Q., Lim, L.C., and Chen, Z.D., «Лазерное наплавление сплавов на основе никеля для твердосплавных покрытий», Surf. Пальто. Техн., Вып. 1998. Т. 106. № 2–3. С. 174–182.

Статья

Google Scholar

Мансори, М. Э.Л. и Нуари, М., «Сухая обрабатываемость слоев наплавки на основе никеля для горячей оснастки», Int. Дж. Мах. Производитель инструментов, Vol. 47, № 11, стр. 1715–1727, 2007.

Артикул

Google Scholar

Гурумурти, К., Камарадж, М., Рао, К.П., Рао, А.С., и Венугопал, С., «Микроструктурные аспекты плазменно-дугового сплава для твердосплавной наплавки на основе никеля», Матер. науч. англ. А, Том. 456, № 1–2, с. 11–19, 2007.

Google Scholar

Стотт, Ф. Х., Лин, Д. С., и Вуд, Г. К., «Структура и механизм образования «глазурных» оксидных слоев, полученных на сплавах на основе никеля во время износа при высоких температурах», Corros.

наук, Vol. 13, № 6, с. 449–453, 1973.

наук, Vol. 13, № 6, с. 449–453, 1973.Артикул

Google Scholar

Стотт, Ф. Х., «Высокотемпературный скользящий износ металлов», Tribol. Междунар., Том. 2002. Т. 35, № 8. С. 489–495.

Статья

Google Scholar

Qian, M., Lim, L.C., Chen, Z.D., and Chen, W.L., «Параметрические исследования процессов лазерной наплавки», J. Mater. Процесс. Техн., Вып. 63, № 1–3, стр. 590–593, 1997.

Артикул

Google Scholar

Китагава, А., Кубо, К., и Маекава, К., «Температура и износ режущих инструментов при высокоскоростной обработке Inconel 718 и Ti-6Al-6V-2Sn», Wear, Vol. 1997. Т. 202, № 2. С. 142–148.

Статья

Google Scholar

Эзугву, Э. О., Ван, З. М., и Мачадо, А. Р.

, «Обрабатываемость сплавов на основе никеля: обзор», J. Mater. Процесс. Техн., Вып. 86, № 1-3, с. 1-16, 1999.

, «Обрабатываемость сплавов на основе никеля: обзор», J. Mater. Процесс. Техн., Вып. 86, № 1-3, с. 1-16, 1999.Артикул

Google Scholar

Лехокки, Э. М., Палумбо, Г., и Лин, П., «Улучшение свариваемости и эксплуатационных характеристик суперсплавов на основе никеля и железа с помощью проектирования границ зерен», Metallurgical and Materials Transaction A, Vol. 1998. Т. 29, № 12. С. 3069–3079.

Статья

Google Scholar

Перссон Д. Х. Э., Якобсон С. и Хогмарк С., «Влияние температуры на трение и истирание обработанных лазером NOREM 02 и стеллита 21», Wear, Vol. 255, № 1–6, стр. 49.8–503, 2003.

Статья

Google Scholar

Фуилланд, Л., Эль Мансори, М., и Герланд, М., «Роль энергии процесса сварки в микроструктурных изменениях в наплавке суперсплавом на основе кобальта», Surf.

Пальто. Техн., Вып. 201, № 14, с. 6445–6451, 2007.

Пальто. Техн., Вып. 201, № 14, с. 6445–6451, 2007.Статья

Google Scholar

Фуилланд, Л., Эль Мансори, М., и Массак, А., «Фрикционное упрочнение наплавки на основе кобальта для инструментов для горячей штамповки», J. Mater. Процесс. Техн., Вып. 2092009. № 7. С. 3366–3373.

Статья

Google Scholar

Кашани, Х., Амаде, А., и Гасеми, Х. М., «Поведение при комнатной температуре и при высоких температурах наплавленных покрытий на основе никеля и кобальта на штампах для горячей штамповки», Износ, Том. 262, № 7–8, с. 800–806, 2007.

Статья

Google Scholar

Прадип, Г. Р. К., Рамеш, А., и Дурга Прасад, Б., «Обзорный документ о процессах и материалах для наплавки», Международный журнал инженерных наук и технологий, Vol. 2010. № 11. С. 6507–6510.

Google Scholar

Лю Д., Лю Р., Вэй Ю. и Пан П., «Влияние содержания углерода на поведение при ударном упрочнении наплавочных покрытий на основе кобальта», Материалы и производственные процессы, DOI: 10.1080 /10426914.2012.727117, 2012.

Google Scholar

Стерн, К. Х., «Металлургические и керамические защитные покрытия», Chapman & Hall, стр. 74–111, 1996.

Книга

Google Scholar

Цзян. У. Х. и Ковачевич Р., «Лазерное осаждение композитных покрытий TiC/h23 из инструментальной стали и их эрозионная стойкость», J. Mater. Процесс. Техн., Вып. 2007. Т. 186, № 1-3. С. 331–338.

Статья

Google Scholar

Тобар, М. Дж., Амадо, Дж. М., Альварес, К., Гарсия, А., Варела, А.

, и Яньес, А., «Характеристики Tribaloy T-800 и T-900 Покрытия на стальных подложках с помощью лазерной плакировки», Surf. Пальто. Техн., Вып. 202, № 11, с. 2297–2301, 2008.

, и Яньес, А., «Характеристики Tribaloy T-800 и T-900 Покрытия на стальных подложках с помощью лазерной плакировки», Surf. Пальто. Техн., Вып. 202, № 11, с. 2297–2301, 2008.Статья

Google Scholar

Кайеле С., Барруа А., Ноэльке С., Хермсдорф Дж., Овермейер Л. и Хаферкамп Х., «Обзор лазерной наплавки: от микро к макро», Physics Procedia , Том. 2012. Т. 39. С. 336–345.

Статья

Google Scholar

Клок Ф., Брехер С., Вегенер М., Хайнен Д., Фишер Б. и До-Хак Д., «Лазерная наплавка на основе сканера», Physics Procedia, Vol. 2012. Т. 39. С. 346–353.

Статья

Google Scholar

Арнольд Дж. и Волц Р., «Лазерная порошковая технология для плакирования и сварки», Журнал технологии термического напыления, Vol. 1999, т. 8, № 2, с. 243–248.

Статья

Google Scholar

- «>

Д’Оливейра, А.С.К.М., Вилар, Р., и Федер, К.Г., «Поведение плазменно-дуговых и лазерных покрытий из сплавов на основе коагуляции при высоких температурах», Заявл. Серф. наук, Vol. 201, № 1–4, с. 154–160, 2002.

Статья

Google Scholar

Френк А. и Курц В., «Влияние микроструктуры на сопротивление износу при скольжении сплава на основе кобальта», Wear, Vol. 1994, № 1–2, с. 81–91.

Статья

Google Scholar

Mingxi, L., Yizhu, H. и Guoxiong, S., «Микроструктура и износостойкость многослойных покрытий из сплава на основе кобальта, плакированных лазером», Appl. Серф. наук, Vol. 230, № 1–4, с. 201–206, 2004.

Статья

Google Scholar

Келер, Х., Партес, К., Корнмайер, Дж. Р., и Воллертсен, Ф., «Остаточные напряжения в стальных образцах, вызванные лазерной наплавкой, и их влияние на усталостную прочность», Physics Procedia, Vol.

392012. С. 354–361.

392012. С. 354–361.Статья

Google Scholar

Цзян, В. и Молиан, П., «Лазерное гибкое изготовление функционально градуированных вкладышей для пресс-форм», Int. Дж. Адв. Произв. Техн., Вып. 2002. Т. 19, № 9. С. 646–654.

Статья

Google Scholar

Цзяньли, С., Юнтан, Л., Цилинь, Д., и Дэджин, Х., «Экспериментальное исследование формирования сплава на основе железа с помощью лазера», Proc. конференции по технологиям и инновациям, стр. 1463–1467, 2006 г.

Google Scholar

Халид Имран М., Масуд С. Х., Брандт М., Бхаттачарья С. и Мазумдер Дж., «Прямое осаждение металла (DMD) инструментальной стали h23 на подложку из медного сплава: оценка механических свойств », Матер. науч. англ. А, Том. 2011. Т. 528, № 9. С. 3342–3349.

Статья

Google Scholar

- «>

Мадж, Р. П. и Вальд, Н. Р., «Формирование сетки с помощью лазера продвигает аддитивное производство и ремонт», Welding Journal, Vol. 86, № 1, стр. 44–48, 2007.

Google Scholar

Технология DM3D, «Наплавка или защитные покрытия», http://www.pomgroup.com/index.php/products-services/productandservicesproductionservicesandcomponents/productioservices-hardfacing

InssTek Inc., http://www.insstek.com/service/index03.htm

Датта, Б., «Наплавка и восстановление штампов с использованием прямого осаждения металла (DMD)», http://d12d0wzn4zozj6.cloudfront.net/pdf/LAM2012%20Presentation%2015.pdf

Ан, Д. Г., Ким, С. Х., Ли, С. Ю., и Ли, С. Х., «Характеристики износа наплавленной поверхности с помощью быстрого процесса обработки», Proc. ASME, стр. 116–117, 2010.

Google Scholar

Ан, Д. Г., «Годовой отчет о программе фундаментальных научных исследований Национального исследовательского фонда Кореи (NRF) (2012R1A1A4A01013986)», Национальный исследовательский фонд Кореи, Ежегодный отчет о проекте, 2013 г.

Google Scholar

Тивиллон, Л., Бертран, П., Лаже, Б., и Смуров, И., «Потенциал технологии прямого осаждения металла для производства толстых функционально градиентных покрытий и деталей для компонентов реакторов», J. Nucl. Матер., Том. 2009. Т. 385, № 2. С. 236–241.

Статья

Google Scholar

Маджумдар, Дж. Д., «Лазерная композитная наплавка материалов для повышения износостойкости», Physics Procedia, Vol. 5, Часть А, стр. 425–430, 2010.

Артикул

Google Scholar

- «>

Пол С.П., Мишра С.К., Премсингх С.Х., Бхаргава П., Тивари П. и Кукрея Л.М., «Исследования по быстрому лазерному производству поперечно-тонкостенных пористых структур из инконеля 625», Междунар. Дж. Адв. Произв. Техн., Вып. 2012. Т. 61, № 5–8. С. 757–770.

Статья

Google Scholar

Ядройцев И., Шишковский И., Бертран П. и Смуров И. Синтез функционально-градиентных материалов методом прямого осаждения металлов // Proc. Четвертой международной конференции WLT по лазерам в производстве, стр. 117–181, 2007 г.

Google Scholar

Смуров И., «Лазерная наплавка и прямое производство с помощью лазера», Surf. Пальто. Техн., Вып. 202, № 18, с. 4496–4502, 2008.

Статья

Google Scholar

Оцилок, С., Вейшайт, А., и Келбасса, И., «Функционально градиентные многослойные покрытия с помощью лазерной плакировки для повышения защиты от износа и коррозии», Physics Procedia, Vol.

5, часть А, стр. 359–367, 2010.

5, часть А, стр. 359–367, 2010.Статья

Google Scholar

Мюллер, С., Прис, Х., Дилгер, К., Оцилок, С., Вайшайт, А., и Келбасса, И., «Применение функционально классифицированных материалов с помощью лазерной наплавки: экономичный способ Увеличьте срок службы штампов для литья под давлением», «Глобальные решения для устойчивого развития производства: Proc. 18-й Международной конференции CIRP по инженерии жизненного цикла, стр. 235–239, 2011 г.

Глава

Google Scholar

Weiβ, W., Vollmer, R. и Kolleck, R., «Применение лазерной наплавки в процессах формирования функционально градиентных покрытий», Proc. конференции AIP, Vol. 1315, стр. 1151–1156, 2010.

Google Scholar

Мазумдер Дж. и Лурье Р. Х., «Ремонт, реконфигурация и реконструкция инструментов путем прямого осаждения металла», http://www.

mpif.org/ncrf_11/041311%20repair,%20reconfiguration%20and%20reconstruction% 20of%20tools%20by%20direct%20metal%20deposition.pdf

mpif.org/ncrf_11/041311%20repair,%20reconfiguration%20and%20reconstruction% 20of%20tools%20by%20direct%20metal%20deposition.pdf

Ссылки для загрузки

О компании Hardface Technologies

Postle Industries ● 5500 Вт 164th St ● Кливленд, Огайо 44142

(216)265-9000

railroadhard

Общая история и обзор компании

Postle Industries and Hardface Technologies, работающие с 1969 года со своими продуктами для наплавки и наплавки Postalloy®, предлагают полный спектр сварочных сплавов, предназначенных для защиты оборудования и компонентов от износа, вызванного абразивным износом, ударами, трением металла о металл, эрозией. и кавитация.

Продукция Hardface Technologies включает в себя

- Электроды с флюсовым покрытием

- Трубчатые электроды

- Порошковая проволока

- Металлопорошковая проволока

- Провода для дуги под флюсом

- Кислородно-ацетиленовая наплавка

- Порошки для термораспыления

- Керамическая эпоксидная смола

- Наплавочная проволока

Отрасли

- Горнодобывающая промышленность

- Дноуглубительные работы

- Сталь и цветные металлы

- Железная дорога

- Целлюлоза и бумага

- Бурение нефтяных и газовых скважин

- Тяжелое строительство/земляные работы

- Ковка

- Карьеры

- Переработка металла, бетона, дерева, пластика, стекла

- Сельское хозяйство

- Нефтехимия

- Цемент

- Кирпич и глина

- Пиломатериалы и лесозаготовки

В 1980 году компания Postle представила одну из первых проволок для наплавки Postalloy® 0,045 дюйма (1,2 мм) и стала пионером в их разработке и развитии. Сегодня проволоки для наплавки малого диаметра получили широкое распространение и признание во всем мире. В 1987 году, признавая потребность в износостойких решениях, выходящих за рамки сварки, компания Postle представила ассортимент специальных ремонтных и износостойких керамических масс MetalTec®, представляющих собой уникальные смеси передовых полимеров в сочетании с керамическими наполнителями и наполнителями из нержавеющей стали.

Сегодня проволоки для наплавки малого диаметра получили широкое распространение и признание во всем мире. В 1987 году, признавая потребность в износостойких решениях, выходящих за рамки сварки, компания Postle представила ассортимент специальных ремонтных и износостойких керамических масс MetalTec®, представляющих собой уникальные смеси передовых полимеров в сочетании с керамическими наполнителями и наполнителями из нержавеющей стали.

В 2002 году компания Postle обратила внимание на отрасль бурения нефтяных и газовых скважин. Для наплавки бурильных труб создана группа износостойких износостойких сплавов уникальной конструкции. В 2002 г. был разработан Tuffband NC, а в 2007 г. — Duraband NC, первый наплавочный сплав со 100% отсутствием трещин для максимальной защиты от износа.

Отраслевая принадлежность

Постоянный член Американского общества сварщиков (AWS)

Член подкомитета AWS по наплавке

Участие в рабочей группе API по износу обсадных труб

Член Международной ассоциации буровых подрядчиков (IADC)

Член Канадской ассоциации буровых подрядчиков (CAODC)

Товарные знаки

Postalloy® Зарегистрированная торговая марка

Metaltec®Зарегистрированная торговая марка

Duraband® NCRЗарегистрированная торговая марка

NS-1 одобрен для нового применения и повторного применения

Tuffband® NC

Зарегистрированная торговая марка

NS-1 одобрен для нового применения и повторного применения

Ультрабанд® НМ

Coolbanding®

Веб-сайты

www. postle.comwww.hardfacetechnologies.comwww.hardbandingsolutions.comwww.tungstencarbidehardfacing.comwww.railroadhardfacing.com

postle.comwww.hardfacetechnologies.comwww.hardbandingsolutions.comwww.tungstencarbidehardfacing.comwww.railroadhardfacing.com

Наша цель

Целью технологии наплавки является повышение производительности, сокращение времени простоя и стоимости запасных частей за счет увеличения срока службы деталей и оборудования в 3-10 раз.

В Postle мы стремимся к лидерству в области продуктов и технологий. Чтобы раз за разом добиваться успеха, мы постоянно концентрируем свое время и энергию на предоставлении сварочной продукции высочайшего качества и непревзойденных сварочных ноу-хау. Мы прилагаем все усилия, чтобы предоставить сварочные сплавы с максимальными характеристиками, которые удобны в использовании.

Изделия для сварки железных дорог

В Северной Америке более 200 000 миль путей, которые необходимо обслуживать ежедневно. Износ из-за постоянного удара вагонов и локомотивов о крестовины и стрелки — бесконечная проблема. В 2013 году Postle Industries обратила свое внимание на сварку в железнодорожной отрасли, связанную с наплавкой и наплавкой компонентов рельсов и путей. Были представлены два новых продукта — Postalloy® Frogtuff и Railtuff, доступные как в виде порошковой проволоки, так и в виде электродов с флюсовым покрытием.

Были представлены два новых продукта — Postalloy® Frogtuff и Railtuff, доступные как в виде порошковой проволоки, так и в виде электродов с флюсовым покрытием.

Postle представляет более совершенные продукты для наплавки твердым сплавом

Уже более 40 лет Postle Industries, Inc. разрабатывает сплавы и технологии для многих отраслей, включая горнодобывающую промышленность, сельское хозяйство, переработку и строительство. Учитывая успешную историю продукции Postalloy® Hardfacing Products, вполне естественно, что Postle Industries занялась комплексным износом бурильных труб, тяжеловесных бурильных труб, утяжеленных бурильных труб и обсадных труб/райзеров. Наш отдел исследований и разработок неустанно работает над решением проблем износа и обсадных труб в буровой отрасли, и в результате в 2002 году был представлен Tuffband® NC. По мере расширения бурения во всем мире стала очевидной потребность в более износостойком продукте. из-за тяжелых условий бурения на нефтяных и газовых месторождениях. Компания Postle удовлетворила эту потребность, разработав Duraband® NC, специально предназначенный для этих областей применения, подверженных сильному износу.

Компания Postle удовлетворила эту потребность, разработав Duraband® NC, специально предназначенный для этих областей применения, подверженных сильному износу.

Hardbanding Solutions, отдельное подразделение Postle Industries, работает исключительно в сфере разведки нефти и газа, а также геотермального бурения.

Duraband® NC и Tuffband® NC, устойчивые к растрескиванию и безопасные для корпуса наплавочные сплавы, являются самыми надежными продуктами в отрасли. Они прошли независимые испытания и сертифицированы для защиты обсадной колонны и по-прежнему обеспечивают превосходную защиту бурильного замка для продления срока службы. срок службы бурильной колонны. Они на 100 % ремонтопригодны и сертифицированы Fearnley Procter NS-1™ для применения в новых бурильных замках, а также для повторного применения поверх самого себя и большинства конкурирующих продуктов.

Hardbanding Solutions by Postle занимается разработкой безтрещинных, безопасных для корпуса сплавов и методов сварки для удовлетворения потребностей отрасли. Мы сосредоточены не только на лабораторных, маркетинговых, производственных и доставочных навыках, но и на том, чтобы держать руку на пульсе нефтегазовой и буровой промышленности посредством участия в таких организациях, как API Casing Wear Group, CAODC, IADC и DEA, а также как Американское общество сварщиков. Только благодаря этим тесным и самоотверженным усилиям мы можем решать насущные проблемы и тенденции сегодняшнего дня и будущего.

Мы сосредоточены не только на лабораторных, маркетинговых, производственных и доставочных навыках, но и на том, чтобы держать руку на пульсе нефтегазовой и буровой промышленности посредством участия в таких организациях, как API Casing Wear Group, CAODC, IADC и DEA, а также как Американское общество сварщиков. Только благодаря этим тесным и самоотверженным усилиям мы можем решать насущные проблемы и тенденции сегодняшнего дня и будущего.

Продолжение разработки сплавов для твердосплавных наплавок

Postle Industries продолжает расти и расширяться благодаря преданному своему делу персоналу, расширенным исследовательским и производственным возможностям. Мы постоянно разрабатываем новые продукты для твердосплавных покрытий, чтобы устранить причины износа – истирание, удары, эрозию, трение, нагрев и кавитацию.

Текущие новые проекты включают

- Наплавка валков сахарного завода

- Наплавка Переработка изнашиваемых деталей для измельчения шин, дерева, пиломатериалов и других материалов

- Разработка устойчивых к растрескиванию сплавов для наплавки

- Изделия для наращивания и наплавки железнодорожных путей

- Сплавы для ремонта ковочных штампов

- Трубчатые электроды для наплавки

Независимо от того, продлеваете ли вы срок службы новых OEM-запчастей или восстанавливаете уже находящееся в эксплуатации оборудование, мы можем помочь.