Технология ручной дуговой наплавки: Ручная наплавка металла и сварка: технология, оборудование, виды и способы

Содержание

5.1. Ручная дуговая сварка (наплавка) покрытыми электродами

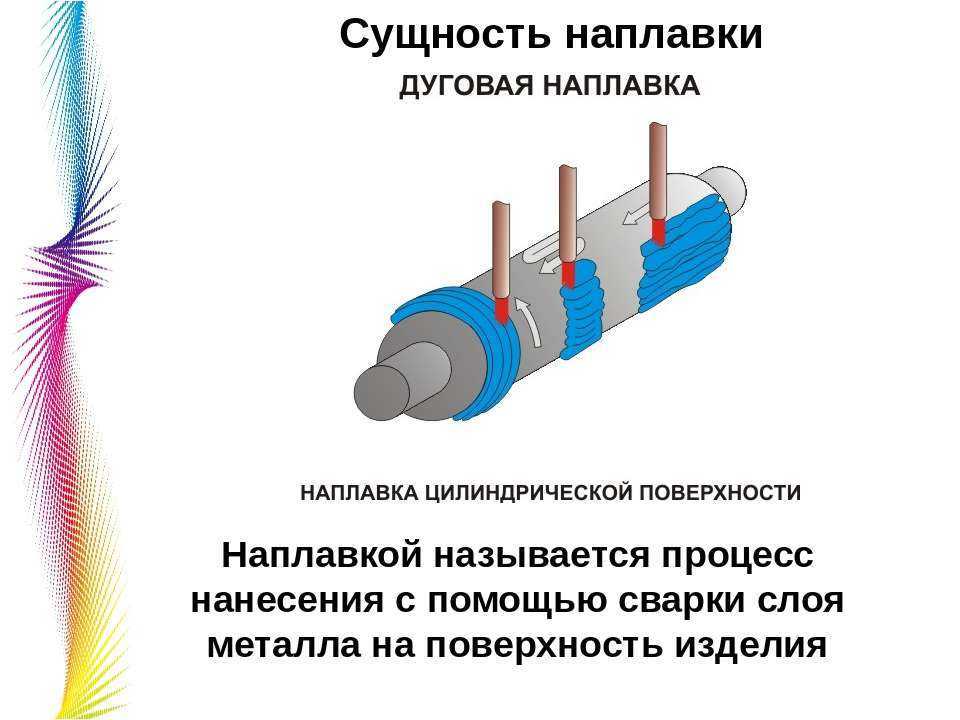

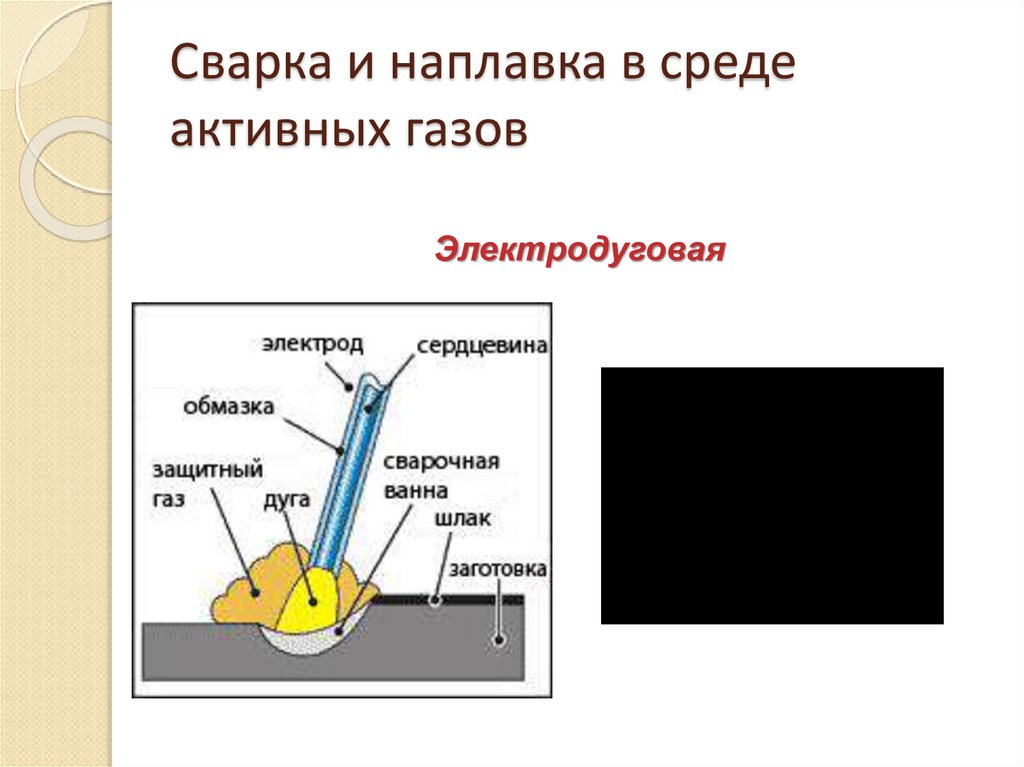

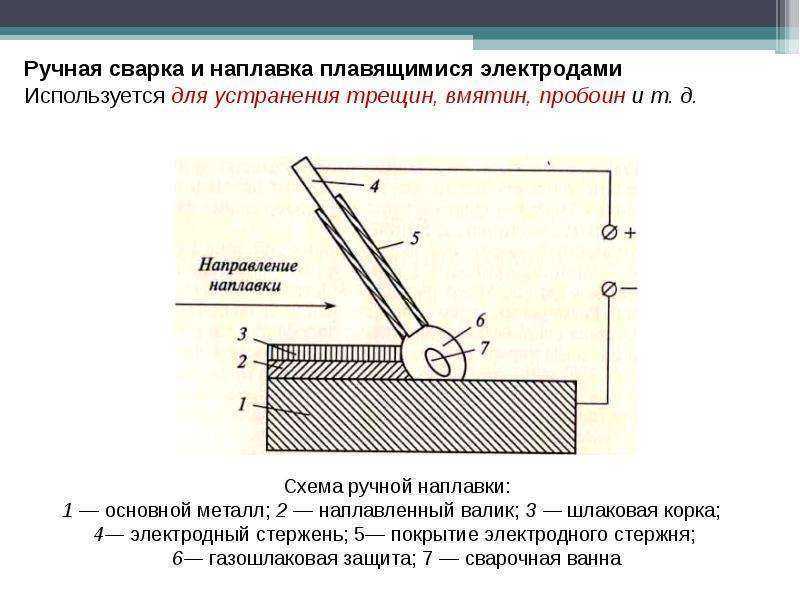

Ручная дуговая сварка выполняется плавящимся или неплавящимся (угольным, графитовым, вольфрамовым, гафниевым) электродом. При сварке плавящимся электродом (рис. 5.1) дуга горит между ним и изделием.

Рис. 5.1. Схема ручной дуговой сварки (наплавки) штучным электродом: 1– основной металл; 2 – сварочная ванна; 3 – электрическая дуга; 4 – проплавленный металл; 5 – наплавленный металл; 6 – шлаковая корка; 7 – жидкий шлак; 8 – электродное покрытие; 9 – металлический стержень электрода; 10 – электрододержатель

Формирование металла шва осуществляется за счет материала электрода и расплавления основного металла в зоне действия дуги. При сварке неплавящимся электродом для формирования металла шва в зону дуги извне подается присадочный материал.

Наибольшее применение нашла сварка плавящимся электродом, так как ее можно применять во всех пространственных положениях, сваривая черные, цветные металлы и различные сплавы. При этом используются электроды диаметром 1÷ 12 мм. Однако основной объем работ выполняется электродами диаметром 3÷ 6 мм.

При этом используются электроды диаметром 1÷ 12 мм. Однако основной объем работ выполняется электродами диаметром 3÷ 6 мм.

Электроды классифицируются по материалу, из которого они изготовлены, по назначению, по виду покрытия, по свойствам металла шва, по допустимым пространственным положениям сварки или наплавки, по роду и полярности тока.

По назначению электроды подразделяются на следующие группы:

- для сварки углеродистых и низколегированных конструкционных сталей – У;

- для сварки теплоустойчивых легированных сталей – Т;

- для сварки высоколегированных сталей с особыми свойствами – В;

- для наплавки слоев с особыми свойствами – Н.

По толщине покрытия существуют следующие группы электродов:

- с тонким покрытием – М;-

- со средним покрытием – С;

- с толстым покрытием – Д;

- с особо толстым покрытием – Г.

Покрытия могут быть кислые – А, основные – В, целлюлозные – Ц, рутиловые – Р и прочие – П.

В настоящее время при ремонте техники на железнодорожном транспорте находят наибольшее применение кислые, основные и рутиловые покрытия.

Кислое покрытие состоит в основном из оксидов металла, алюмосиликатов и раскислителей. Газовая защита осуществляется за счет сгорания органических составляющих покрытия.

Сварку электродами с кислым покрытием можно производить при помощи постоянного и переменного тока. В процессе сварки сварочная ванна бурно кипит вследствие активного раскисления металла углеродом, что способствует хорошей дегазации металла шва. Поэтому даже при сварке по окалине или ржавчине получаются сравнительно плотные швы, уступающие по характеристикам пластичности и ударной вязкости металла шва электродам с другими видами покрытий. При использовании электродов с кислым покрытием существует склонность к образованию кристаллизационных трещин, большое разбрызгивание металла, значительное выделение в процессе сварки вредных марганцевых выделений. К электродам с кислым покрытием относятся электроды следующих марок: ОМА-2, ЦМ-7,ОММ-5 и др.

Основное покрытие состоит преимущественно из мрамора, плавикового шпата, раскислителей и легирующих элементов (ферромарганец, ферросилиций, феррованадий и др.). Газовая защита расплавленного металла обеспечивается углекислым газом и окисью углерода, которые образуются в результате диссоциации карбонатов.

Электроды с основным покрытием (УОНИ13/45, СМ-11, УОНИ13/55К, ВН-48, ОЗС- 33, ОЗС-25, ОЗС-18, УОНИ13/55У, УОНИ13/65, ВСОР-65У и ряд других) обеспечивают получение наплавленного металла с малым содержанием газов и вредных примесей, с высокими пластическими характеристиками и ударной вязкостью при нормальной и отрицательных температурах, с хорошей стойкостью против образования кристаллизационных трещин и старения. Поэтому такие электроды предназначаются для сварки конструкций из углеродистых и конструкционных сталей, жестких конструкций из литых углеродистых и низколегированных высокопрочных сталей.

Недостатком этого вида покрытий является повышенная чувствительность к порообразованию при увлажнении покрытия, увеличении длины дуги, при наличии окалины, ржавчины или масла на кромках свариваемых изделий.

Сварка электродами с основным покрытием ведется, как правило, на постоянном токе обратной полярности. Чтобы использовать такие электроды для сварки на переменном токе, в покрытие вводятся компоненты, содержащие легкоионизирующие элементы: калиевое жидкое стекло, кальцинированную соду, поташ и др.

Рутиловое покрытие содержит в основном рутиловый концентрат, различные алюмосиликаты и ферромарганец. Раскисление и легирование металла шва достигается наличием ферромарганца, а газовая защита – целлюлозой. Марки электродов с рутиловым покрытием: ОЗС-12, МР-3,ОЗС-6, ОЗС-4, АНО-4, ОЗС-32, ОЗС-21 и др.

Электроды с рутиловым покрытием обладают высокими сварочно-технологическими свойствами, обеспечивают хорошее формирование шва, имеют небольшое разбрызгивание, легкую отделимость шлаковой корки, малую склонность металла к образованию пор. Сварку можно вести как на постоянном, так и переменном токе.

В табл. 5.1 приведены некоторые характеристики электродов общего назначения наиболее распространенных в ремонтной практике для сварки и наплавки углеродистых и низколегированных конструкционных сталей.

Для получения при ручной дуговой наплавке слоев с высокими механическими свойствами (большая твердость, износостойкость, жаростойкость и другие) рекомендуется использовать электроды, приведенные в табл. 5.2.

Перед сваркой и наплавкой необходима прокалка электродов: с рутиловой обмазкой при t = 80 ÷120 ° С, с карбонато-рутиловым покрытием при t = 200÷250 ° С и с основным – при t = 300÷350 ° С. Время прокаливания 2÷2,5 часа.

Несмотря на широкое распространение ручной дуговой сварки при производстве сварочно-наплавочных работ, она имеет ряд недостатков: сравнительно низкое качество наплавленного металла по причине слабой защиты сварочной ванны от воздействия окружающей среды; большое колебание сварочного тока; значительную вероятность возникновения непроваров, подрезов и других дефектов соединения; большие потери (до 30%) присадочного материала на угар, разбрызгивание, огарки; малую производительность из-за невозможности использования высокой плотности тока и перерывов при смене электродов; сложность технологического процесса, что требует длительного времени подготовки сварщиков и др. Все это следует учитывать при выборе способа сварки и наплавки.

Все это следует учитывать при выборе способа сварки и наплавки.

Таблица 5.1

Характеристики электродов общего назначения

Таблица 5.1

Характеристики наплавочных электродов

Ручная дуговая наплавка металла — презентация онлайн

1. Письменная экзаменационная работа на тему:

Ручная дуговая наплавка

металла

Обучающегося группы 31

Тарбаева Владимира Анатольевича

2. Актуальность

Ручная дуговая наплавка является универсальным

способом и находит широкое применение в

ремонтных работах. Этот способ обладает большой

маневренностью: можно выполнять наплавку в любом

пространственном положении, быстро изменять

направление и место наплавки и тем регулировать

возможность деформации детали, изменять состав

наплавляемого металла в широких пределах за счет

применения различных электродов.

3. Цель работы:

проанализировать способы наплавки

различных металлов

4.

Объект работы:

Объект работы:

ручная дуговая наплавка

5. Задачи:

1. Рассмотреть особенности ручной дуговой наплавки.

2. Представить основное оборудование, материалы и

технику ручной дуговой наплавки.

3. Обосновать основные положения и требования

охраны труда, меры безопасности при

электросварочных и наплавочных работах.

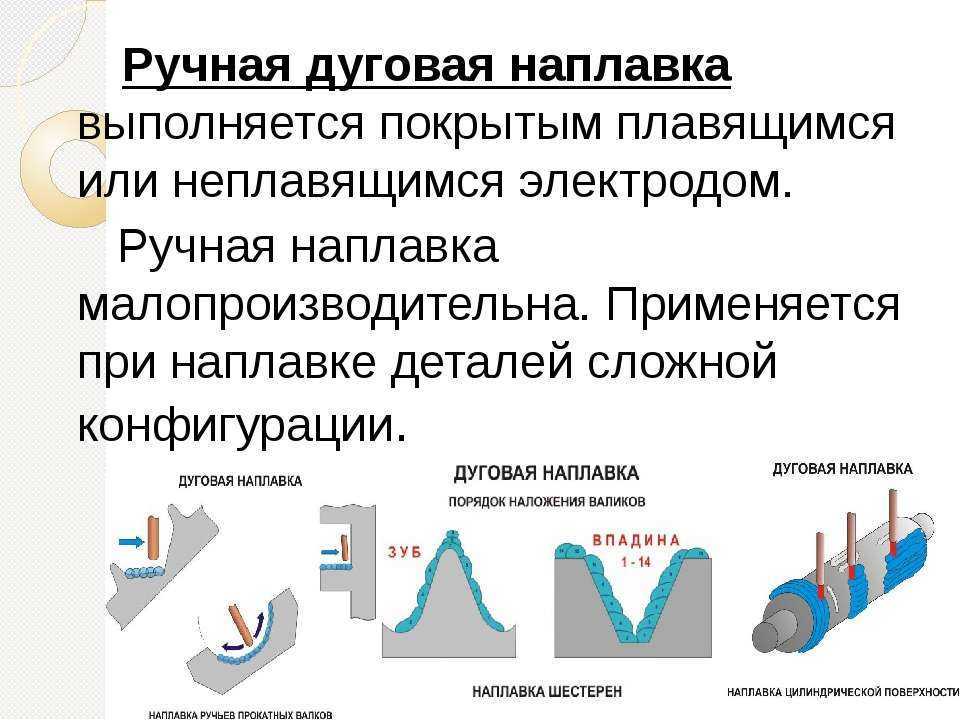

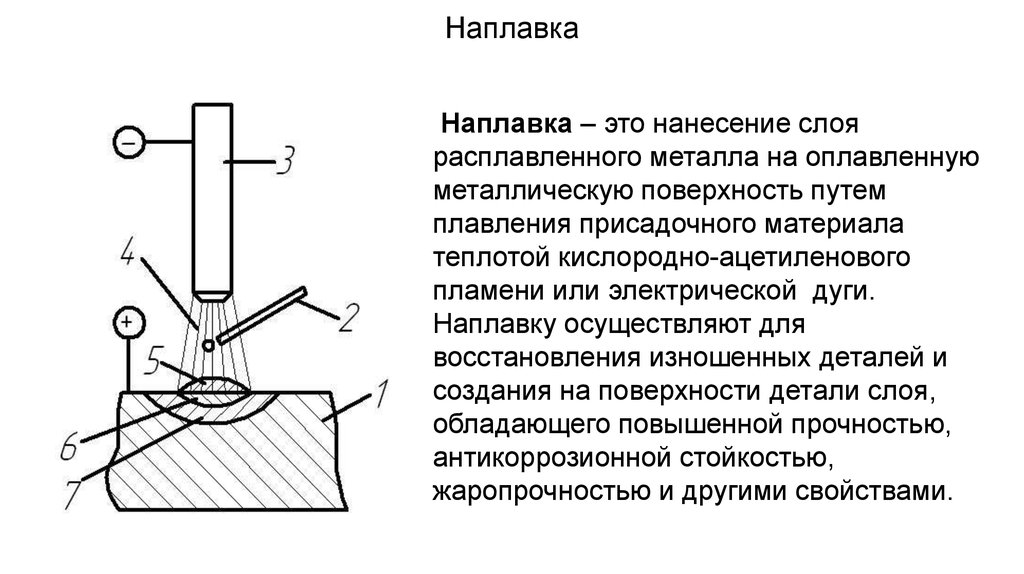

6. 1 Основы дуговой наплавки

1.1 Общие сведения о Наплавка предусматривает нанесение

наплавке

расплавленного металла на

оплавленную металлическую

поверхность с последующей его

кристаллизацией для создания слоя с

заданными свойствами и

геометрическими параметрами.

Наплавку применяют для восстановления изношенных деталей, а

также при изготовлении новых

деталей с целью получения

поверхностных слоев, обладающих

повышенными твердостью,

износостойкостью, жаропрочностью,

кислотостойкостью или другими

свойствами.

7. 1.2 Материалы для наплавки

Для ручной наплавки

используют сварочные

электроды.

ГОСТ 10543-98

устанавливает 44 типа

покрытых металлических

электродов для ручной

дуговой наплавки.

8. 1.3 Оборудование для ручной наплавки

Ручная наплавка, как

правило, производится в

стационарных условиях. В

комплект оборудования

поста для ручной

электродуговой наплавки

входит: источник питания,

стол или манипулятор

изделия,

электрододержатель,

сварочные провода,

защитные приспособления,

вспомогательный

инструмент. Рабочее место

наплавщика оборудуется

приточно-вытяжной

вентиляцией.

9. Сварочный трансформатор

Сварочный трансформатор

предназначен для питания дуги

переменным током. Трансформатор

разделяет силовую сеть и сварочную

цепь, понижает напряжение сети до

напряжения, необходимого для сварки,

обеспечивает самостоятельно или в

комплекте с дополнительными

устройствами начальное и повторное

возбуждение и стабильное горение

дуги, формирование требуемых

внешних характеристик и

регулирование силы сварочного тока

или напряжения на дуге.

10. Сварочные выпрямители

Сварочные выпрямители — это устройства,

преобразующие с помощью

полупроводниковых элементов — вентилей —

переменный ток в постоянный и

предназначенные для питания сварочной дуги.

Наиболее распространенные выпрямители для

ручной дуговой наплавкии: серии ВД (ВД-101,

ВД-102, ВД-201, ВД-301, ВД-302, ВД-303, ВД506Д, ВД-401), типов ВСС-120-4, ВСС-300-3.

Весьма популярны и универсальные

сварочные выпрямители, формирующие как

падающие, так и жесткие характеристики.

Наиболее известные типы: — серии ВСК (ВСК150, ВСК-300, ВСК-500) и серий ВСУ (ВСУ300, ВСУ-500) и ВДУ (ВДУ-504, ВДУ-305,

ВДУ-1201, ВДУ-1601)

11. Сварочные электромашинные генераторы и преобразователи

Сварочные генераторы,

преобразуют

механическую энергию в

электрическую.

Инвертор, преобразует

постоянный ток в

переменный высокой

частоты.

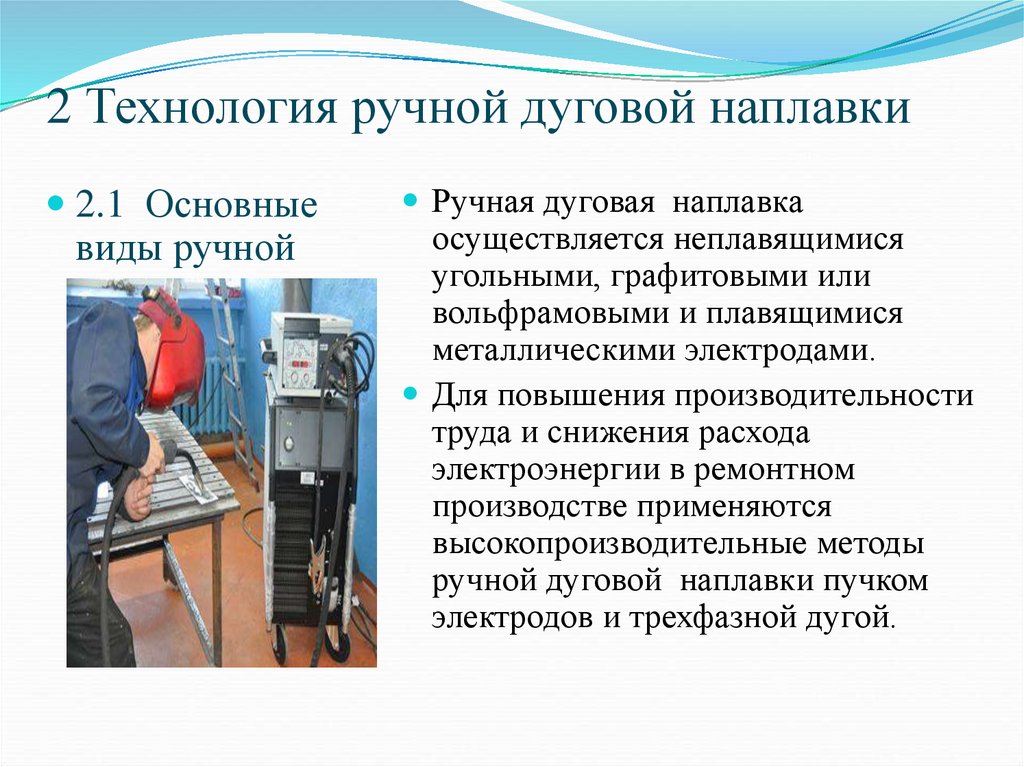

12. 2 Технология ручной дуговой наплавки

2.1 Основные

виды ручной

наплавки

Ручная дуговая наплавка

осуществляется неплавящимися

угольными, графитовыми или

вольфрамовыми и плавящимися

металлическими электродами.

Для повышения производительности

труда и снижения расхода

электроэнергии в ремонтном

производстве применяются

высокопроизводительные методы

ручной дуговой наплавки пучком

электродов и трехфазной дугой.

2.2 Технологический

наплавки металла

процесс

ручной

Процесс наплавки металла

состоит из трех этапов:

подготовки деталей,

наплавки, зачистки.

14. Технологический процесс ручной наплавки металла

При ручной дуговой наплавке к параметрам

режима сварки относятся сила сварочного тока,

напряжение, скорость перемещения электрода

вдоль шва (скорость сварки), род тока, полярность

и др. Дуговую наплавку производят электродами

диаметром стержня 4…5 мм. Сварочный ток

составляет 160…250 А. Напряжение дуги —

22…26 В.

Наплавку производят короткой дугой постоянным

током обратной полярности. При наплавке

(особенно электродами ОЗН) перегрев

наплавленного слоя не допускается. Для этого

слой наплавляют отдельными валиками с полным

последовательным охлаждением каждого валика.

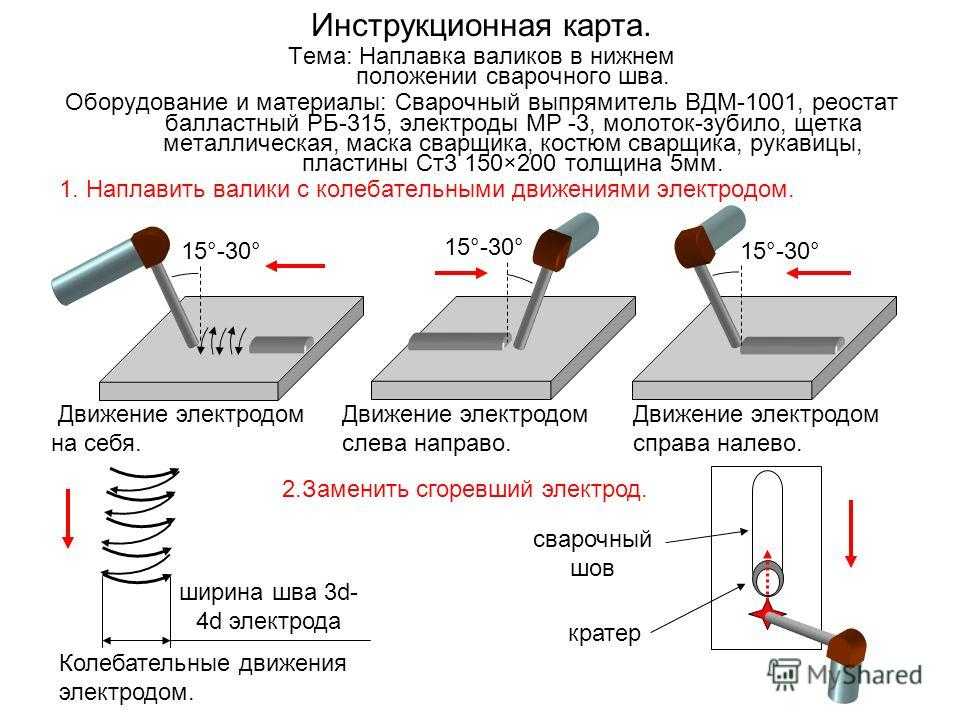

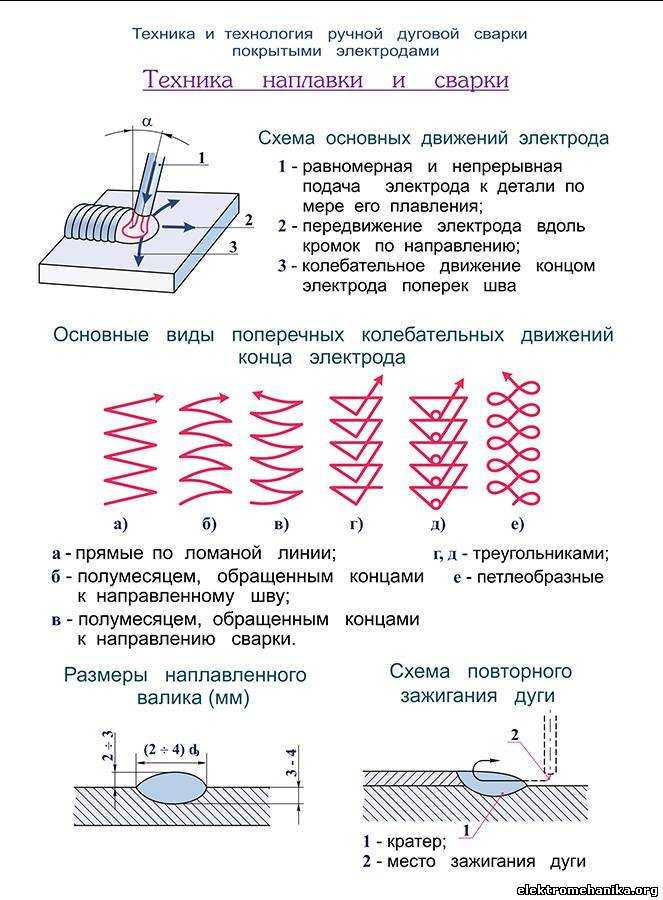

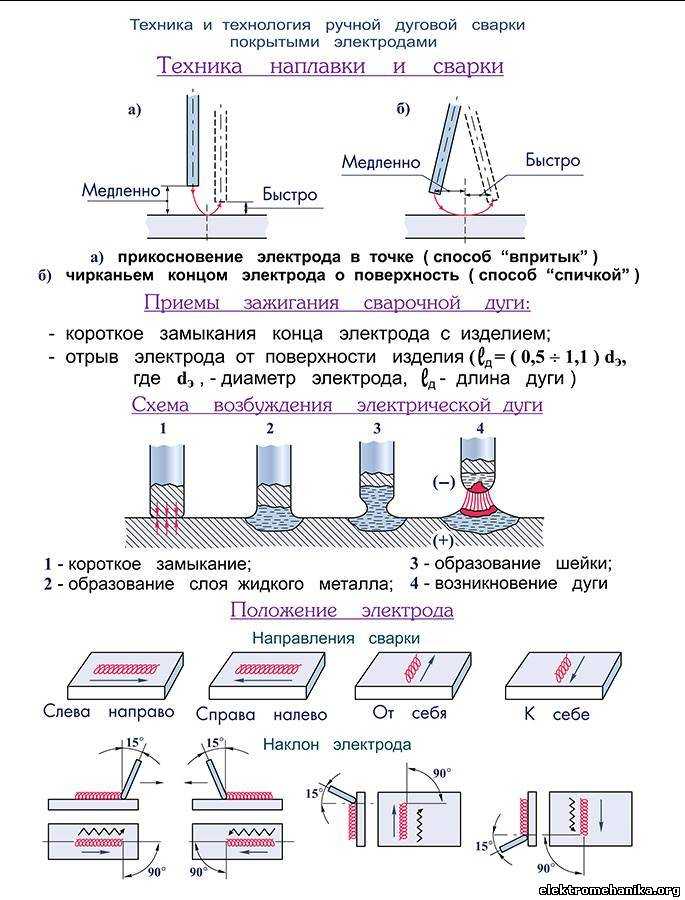

15. Техника наплавки

При наложении валика электрод следует

держать наклонно, под некоторым углом к

вертикальной линии, чтобы капли металла,

перемещающиеся при расплавлении конца

электрода в направлении его оси, попадали в

расплавленный металл ванны. Электрод

должен быть наклонен в сторону направления

сварки. При этом глубина проплавления

основного металла получается больше. Угол

наклона а покрытого электрода к вертикали

должен составлять 15—20°. Изменяя наклон

электрода, сварщик может регулировать

глубину расплавления металла, способствовать

лучшему формированию валика шва и влиять

на скорость охлаждения ванны.

Чем медленнее сварщик перемещает электрод

вдоль шва, тем шире получается валик.

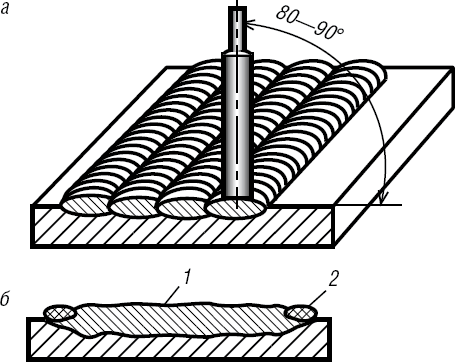

16. Наплавка плоских поверхностей

Плоские поверхности наплавляют двумя

способами. Первый способ — наплавка валиков с

перекрытием друг друга по ширине. Лучшее

качество наплавки получается при ширине

валика, равной 2,5 диаметра электрода.

Для этого амплитуда поперечного

колебательного перемещения электрода должна

быть равна 1,5-2 диаметрам электрода. Валики

следует накладывать так, чтобы каждый

последующий перекрывал предыдущий на 1/21/3 своей ширины.

Второй способ — укладка узких валиков на

некотором расстоянии один от другого. При

этом шлак удаляют после наложения

нескольких валиков. После этого валики

наплавляются и в промежутках.

17. Наплавка криволинейных поверхностей

Наплавку криволинейных

поверхностей тел вращения

выполняют тремя способами:

наплавкой валиков вдоль образующей

тела вращения, по окружностям и по

винтовой линии. Наплавку по

образующей выполняют отдельными

валиками так же, как при наплавке

плоских поверхностей. Наплавка по

окружностям также выполняется

отдельными валиками до полного

замыкания начального и конечного

участков их со смещением на

определенный шаг вдоль образующей.

18. Винтовая наплавка

При винтовой наплавке деталь вращается

непрерывно, при этом источник нагрева

перемещается вдоль оси тела со

скоростью, при которой одному обороту

детали соответствует смещение источника

нагрева, равное шагу наплавки. При

При

наплавке тел вращения необходимо

учитывать возможность стекания

расплавленного металла в направлении

вращения детали. В этом случае

целесообразно источник нагрева смещать

в сторону, противоположную

направлению вращения, учитывая при

этом длину сварочной ванны и диаметр

изделия.

19. 3 Охрана труда

3.1. Общие требования К сварочным работам допускается

охраны труда

персонал не моложе 18 лет, прошедший

специальную подготовку, имеющий

удостоверение на право работы и не

имеющий противопоказаний по

состоянию здоровья. Перед началом

сварочных работ электросварщик обязан

проверить защитные приспособления,

шлем, щиток, диэлектрический коврик

или диэлектрические боты, надеть

спецодежду — брезентовый костюм с

огнестойкой пропиткой, ботинки,

головной убор, диэлектрические перчатки

или брезентовые рукавицы.

20. 3.2 Меры безопасности при электросварочных и наплавочных работах

3.2 Меры безопасности при

электросварочных и наплавочных работах

— работать только в

специальной одежде и

защитных масках и др. ;

;

— соблюдать ТБ при работе с

оборудованием;

— соблюдать правила

пожарной безопасности.

Ручная дуговая наплавка в промышленности

используют для восстановления исходных размеров

детали и для придания поверхностному слою детали

определенных свойств. Она обладает большой

маневренностью, может проводиться в любом

пространственном положении. Современный сварщик

должен обладать достаточными знаниями для

качественного проведения наплавки.

22. ЛИТЕРАТУРА

1. Виноградов В.С. Электрическая дуговая сварка: учебник для нач. проф. образования

– М.: Издательский центр «Академия», 2009- 320с.

2. Думов С. И. Технология электрической сварки плавлением — Л 3. Машиностроение,

2000 —468 с.

3. Казаков Ю.В Сварка и резка материалов учеб. пособие для нач. проф.образования –

М.: Издательский центр «Академия», 2010- 400 с.

4. Куликов О.Н. Ролин Е.И Охрана труда при производстве сварочных работ учеб.

пособие для нач.проф. образования – М. : Издательский центр «Академия», 2010- 176 с..

: Издательский центр «Академия», 2010- 176 с..

5. Маслов В.И Сварочные работы: учеб. пособие для нач. проф. образования – М.:

Издательский центр «Академия», 2010- 240 с.

6. Овчинников В.В Технология электросварочных и газосварочных работ: учебник для

нач. проф. образования – М.: Издательский центр «Академия», 2010- 272 с.

7. Рыбаков В. М, Дуговая и газовая сварка — М.; Высшая школа, 2010 -420 c.

8. Чернышов Г.Г Сварочное дело: Сварка и резка металлов: учебник для нач проф.

образования. – М.: Издательский центр «Академия», 2010.- 496 с.

Ручная дуговая сварка металлическим электродом (MMA, SMAW или сварка электродом)

Ручная дуговая сварка металлическим электродом была впервые изобретена в России в 1888 году. Она включала стержень из чистого металла без флюсового покрытия для создания защитной газовой защиты. Электроды с покрытием не разрабатывались до начала 1900-х годов, когда в Швеции был изобретен процесс Кьельберга, а в Великобритании был введен квазидуговой метод. Стоит отметить, что электроды с покрытием медленно внедрялись из-за их высокой стоимости. Однако было неизбежно, что по мере роста спроса на качественные сварные швы ручная дуга по металлу стала синонимом электродов с покрытием. Когда дуга зажигается между металлическим стержнем (электродом) и заготовкой, и стержень, и поверхность заготовки плавятся, образуя сварочную ванну из расплавленного металла. Одновременное расплавление флюсового покрытия на стержне приводит к образованию газа и шлака, которые защищают сварочную ванну от окружающей атмосферы. Шлак затвердеет и остынет, и его необходимо срезать с валика сварного шва после завершения сварки (или перед наплавкой следующего прохода).

Стоит отметить, что электроды с покрытием медленно внедрялись из-за их высокой стоимости. Однако было неизбежно, что по мере роста спроса на качественные сварные швы ручная дуга по металлу стала синонимом электродов с покрытием. Когда дуга зажигается между металлическим стержнем (электродом) и заготовкой, и стержень, и поверхность заготовки плавятся, образуя сварочную ванну из расплавленного металла. Одновременное расплавление флюсового покрытия на стержне приводит к образованию газа и шлака, которые защищают сварочную ванну от окружающей атмосферы. Шлак затвердеет и остынет, и его необходимо срезать с валика сварного шва после завершения сварки (или перед наплавкой следующего прохода).

Этот процесс позволяет производить только короткие сварные швы до того, как потребуется вставить новый электрод в держатель сварочного электрода. Проплавление низкое, а качество готового наплавленного металла в значительной степени зависит от навыков сварщика.

Типы флюсов/электродов

Чтобы зажечь дугу между электродом и основным металлом, например, углеродистой сталью, и получить сварной шов хорошего качества, сварщики должны убедиться, что их сварочные аппараты оснащены подходящими электродами. Стабильность дуги, глубина проплавления, скорость осаждения металла и позиционные возможности в значительной степени зависят от химического состава флюсового покрытия на электроде. Электроды можно разделить на три основные группы:

Стабильность дуги, глубина проплавления, скорость осаждения металла и позиционные возможности в значительной степени зависят от химического состава флюсового покрытия на электроде. Электроды можно разделить на три основные группы:

- Целлюлозный

- Рутил

- Базовый

Целлюлозные электроды содержат большое количество целлюлозы в покрытии и характеризуются глубоко проникающей дугой и высокой скоростью выгорания, что обеспечивает высокую скорость сварки. Сварочный нагар может быть грубым, а с жидким шлаком удаление шлака может быть затруднено. Эти электроды просты в использовании в любом положении и известны тем, что используются в технике сварки «дымоход».

Характеристики:

- глубокое проникновение во всех положениях

- пригодность для вертикальной сварки вниз

- достаточно хорошие механические свойства

- высокий уровень образования водорода — риск растрескивания в зоне термического влияния (ЗТВ)

Рутиловые электроды содержат большое количество оксида титана (рутила) в покрытии. Оксид титана способствует легкому зажиганию дуги, плавной работе дуги и малому разбрызгиванию. Эти электроды являются электродами общего назначения с хорошими сварочными свойствами. Их можно использовать с источниками переменного и постоянного тока и во всех положениях. Электроды особенно подходят для сварки угловых соединений в горизонтальном/вертикальном (Г/В) положении.

Оксид титана способствует легкому зажиганию дуги, плавной работе дуги и малому разбрызгиванию. Эти электроды являются электродами общего назначения с хорошими сварочными свойствами. Их можно использовать с источниками переменного и постоянного тока и во всех положениях. Электроды особенно подходят для сварки угловых соединений в горизонтальном/вертикальном (Г/В) положении.

Особенности:

- умеренные механические свойства металла сварного шва, такие как предел прочности при растяжении

- хороший профиль борта из вязкого шлака

- Возможна позиционная сварка с жидким шлаком (содержащим фторид)

- легко удаляемый шлак

Основные электроды содержат большое количество карбоната кальция (известняк) и фторида кальция (плавиковый шпат) в покрытии. Это делает их шлаковое покрытие более текучим, чем рутиловое покрытие — оно также является быстрозастывающим, что облегчает сварку в вертикальном и потолочном положении. Эти электроды используются для сварки изделий среднего и большого сечения, где требуется более высокое качество сварного шва, хорошие механические свойства и устойчивость к растрескиванию (за счет высокой жесткости).

Эти электроды используются для сварки изделий среднего и большого сечения, где требуется более высокое качество сварного шва, хорошие механические свойства и устойчивость к растрескиванию (за счет высокой жесткости).

Особенности:

- Наплавленный металл с низким содержанием водорода

- требует высоких сварочных токов/скоростей

- плохой профиль борта (выпуклый и грубый профиль поверхности)

- удаление шлака затруднено

Металлические порошковые электроды содержат добавку металлического порошка к флюсовому покрытию для увеличения максимально допустимого уровня сварочного тока. Таким образом, для данного размера электрода скорость осаждения металла и эффективность (процент осажденного металла) увеличиваются по сравнению с электродом, не содержащим порошка железа в покрытии. Шлак обычно легко удаляется. Электроды из железного порошка в основном используются в плоском и вертикальном положениях, чтобы воспользоваться преимуществами более высокой скорости осаждения. Эффективность от 130 до 140% может быть достигнута для рутиловых и основных электродов без заметного ухудшения характеристик дуги, но дуга имеет тенденцию быть менее сильной, что снижает проникновение валика.

Эффективность от 130 до 140% может быть достигнута для рутиловых и основных электродов без заметного ухудшения характеристик дуги, но дуга имеет тенденцию быть менее сильной, что снижает проникновение валика.

Источник питания

Электроды могут работать от источников переменного и постоянного тока. Не все электроды постоянного тока могут работать от источников переменного тока, однако электроды переменного тока могут использоваться как от переменного, так и от постоянного тока.

Сварочный ток

Уровень сварочного тока определяется размером электрода – производители рекомендуют нормальный рабочий диапазон и силу тока. Типичные рабочие диапазоны для выбора размеров электродов показаны в таблице. Как правило, при выборе подходящего уровня тока электроду требуется около 40 А на миллиметр (диаметр). Таким образом, предпочтительный уровень тока для электрода диаметром 4 мм составляет 160 А, но допустимый рабочий диапазон составляет от 140 до 180 А.

Что нового

Транзисторная (инверторная) технология теперь позволяет производить очень маленькие и сравнительно легкие источники питания. Эти источники питания находят все более широкое применение для сварки на стройплощадке, где их можно легко транспортировать с работы на работу. Поскольку они имеют электронное управление, для сварки TIG и MIG доступны дополнительные устройства, которые повышают гибкость. Электроды теперь доступны в герметичных контейнерах. Эти вакуумные пакеты избавляют от необходимости запекать электроды непосредственно перед использованием. Однако, если контейнер был открыт или поврежден, важно, чтобы электроды были повторно высушены в соответствии с инструкциями производителя.

Эти источники питания находят все более широкое применение для сварки на стройплощадке, где их можно легко транспортировать с работы на работу. Поскольку они имеют электронное управление, для сварки TIG и MIG доступны дополнительные устройства, которые повышают гибкость. Электроды теперь доступны в герметичных контейнерах. Эти вакуумные пакеты избавляют от необходимости запекать электроды непосредственно перед использованием. Однако, если контейнер был открыт или поврежден, важно, чтобы электроды были повторно высушены в соответствии с инструкциями производителя.

Обучение

Школа обучения TWI предлагает ознакомительный курс по сварке ММА. Сюда входят теоретические и практические занятия, примерно 75% из которых — демонстрации и практические занятия; понимание процессов сварки и фундаментальные базовые знания. Здоровье и безопасность, настройка оборудования, параметры процесса сварки, технологические дефекты и способы их предотвращения, сварочные материалы.

Для получения дополнительной информации нажмите здесь.

Справки

Для получения дополнительной информации о сварке ММА и технических вопросов, пожалуйста, свяжитесь с нами.

Что такое дуговая сварка? — Определение и типы процессов

Дуговая сварка представляет собой процесс сварки, в котором электрическая дуга создает тепло для плавления и соединения металлов. Источник питания создает электрическую дугу между плавящимся или неплавящимся электродом и основным материалом с помощью постоянного (DC) или переменного (AC) тока.

Эта статья является одной из серии часто задаваемых вопросов (FAQ) TWI.

Если у вас есть какие-либо вопросы или вам нужна помощь, напишите нам, чтобы получить консультацию специалиста:

Как это работает?

Дуговая сварка — это процесс сварки плавлением, используемый для соединения металлов. Электрическая дуга от источника питания переменного или постоянного тока создает сильное тепло около 6500 ° F , которое плавит металл в месте соединения двух заготовок.

Дуга может направляться вручную или механически вдоль линии соединения, в то время как электрод либо просто проводит ток, либо проводит ток и в то же время плавится в сварочной ванне, чтобы подавать присадочный металл к соединению.

Поскольку металлы химически реагируют с кислородом и азотом в воздухе при нагревании дугой до высоких температур, используется защитный защитный газ или шлак, чтобы свести к минимуму контакт расплавленного металла с воздухом. После охлаждения расплавленные металлы затвердевают, образуя металлическую связь.

Какие существуют типы дуговой сварки?

Этот процесс можно разделить на два разных типа; плавящимся и неплавящимся электродами.

Методы с расходуемым электродом

Сварка металлов в среде инертного газа (MIG) и сварка металлов в активном газе (MAG)

Также известная как Дуговая сварка металлов в среде защитного газа (GMAW) , использует защитный газ для защиты основных металлов от загрязнения.

Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

Также известна как ручная дуговая сварка металлическим электродом (MMA или MMAW) , дуговая сварка под флюсом или сварка электродом стержень (электрод с флюсовым покрытием) и заготовка, и стержень, и поверхность заготовки расплавляются, образуя сварочную ванну. При одновременном расплавлении флюсового покрытия на стержне образуется газ и шлак, защищающий сварочную ванну от окружающей атмосферы. Это универсальный процесс, идеально подходящий для соединения черных и цветных металлов различной толщины во всех положениях.

Дуговая сварка порошковой проволокой (FCAW)

Созданная в качестве альтернативы SMAW, сварка FCAW использует расходуемый порошковый электрод с непрерывной подачей и источник питания постоянного напряжения, что обеспечивает постоянную длину дуги. В этом процессе используется либо защитный газ, либо только газ, создаваемый флюсом, для обеспечения защиты от загрязнения.

Дуговая сварка под флюсом (SAW)

Часто используемый процесс с непрерывной подачей расходуемого электрода и слоем плавкого флюса, который становится проводящим при расплавлении, обеспечивая путь тока между деталью и электродом. Флюс также помогает предотвратить брызги и искры, а также подавляет дым и ультрафиолетовое излучение.

Электрошлаковая сварка (ЭШС)

Вертикальный процесс, используемый для сварки толстых листов (более 25 мм) за один проход. ESW полагается на электрическую дугу, которая начинается до того, как добавление флюса погасит дугу. Флюс плавится по мере того, как расходуемая проволока подается в ванну расплава, в результате чего на поверхности ванны образуется расплавленный шлак. Тепло для расплавления кромок проволоки и пластины вырабатывается за счет сопротивления расплавленного шлака прохождению электрического тока. Два медных башмака с водяным охлаждением следят за ходом процесса и предотвращают вытекание расплавленного шлака.