Температура меди: Температура плавления меди – при какой температуре плавится медь

Содержание

Сложности вашего процесса применительно к меди

Потребность в меди постоянно растет. Благодаря таким секторам промышленности, как производство электроники, промышленного и транспортного оборудования и т. п., использование рафинированной меди выросло более чем в три раза за последние 50 лет.

Чтобы помочь клиентам совладать со всеми трудностями, компания Heraeus Electro-Nite предлагает несколько уникальных решений, связанных с различными этапами производства меди.

Производство рафинированной меди может быть разделено на два основных производственных пути: основное и вторичное производство меди. Приблизительно 80% производства рафинированной меди – это основное производство меди, когда медь добывается из руды.

Другим важным источником сырья является лом. Медный лом берется или из металлов, утилизированных в процессе производства, или из продукции с истекшим сроком действия, из которой можно получить медь. Этот путь называется вторичным производством меди.

Узнайте, какие решения применимы к вашему процессу и как они помогут вам оптимизировать тот или иной этап производства меди.

Производство меди начинается с добычи медной руды с поверхности (открытая разработка) или в шахте. В зависимости от объема медного лома, добавляемого в процессе, это производство может считаться как первичным, так и вторичным производством.

Продукция:

- Датчики контроля температуры

Измерения с погружением: Positherm - Датчики контроля уровня кислорода

Celox-Cu

ConCelox-Cu - Отбор проб

Есть два основных производственных метода:

- Гидро-металлургический метод или процесс SX-EW, когда медь напрямую извлекается из бедной руды

- Пиро-металлургический метод, когда медь извлекается из медного лома и использованных анодов

При использовании пиро-металлургического способа руда сначала обогащается до медного концентрата путем измельчения и флотационного обогащения. Затем этот концентрат плавится и преобразуется в неочищенную смесь, содержащую около 60% чистой меди. Жидкая неочищенная смесь поступает в конвертер, где получается черновая медь (содержание меди > 98%). Черновая медь затем подается в промежуточные аноды, где очищается в медные катоды (99,99% чистой меди) с помощью процесса электрической очистки. Катоды переплавляются в готовую продукцию. Черновая медь может быть частично или полностью заменена ломом из вторсырья.

Черновая медь затем подается в промежуточные аноды, где очищается в медные катоды (99,99% чистой меди) с помощью процесса электрической очистки. Катоды переплавляются в готовую продукцию. Черновая медь может быть частично или полностью заменена ломом из вторсырья.

Основные трудности пиро-металлургического процесса

Управление активностью кислорода во время очистки

В конвертере черновая медь или медный лом расплавляются и окисляются при температуре около 1150–1250°C. Идеальные условия очистки достигаются около точки насыщения кислородом. Нестандартное поступление кислорода приводит к недостаточной очистке и неприемлемо высокому уровню загрязнений. Избыток поступления кислорода значительно снижает выход меди.

После очистки содержание кислорода в жидкой меди должно быть снижено в достаточной мере для выплавки анодов 99-процентной чистоты. Это достигается путем подачи природного газа в печи.

Использование контроля активности кислородаот компании Heraeus Electro-Nite позволяет клиентам управлять этим процессом за счет:

- оптимизации подачи кислорода;

- точной регулировки подачи природного газа.

Управление активностью кислорода во время отливки медной катанки

Отлитые аноды размещаются в больших электролитических ваннах. При подаче электрического тока медь растворяется и откладывается на листах нержавеющей стали. Так как на этих листах откладываются только медные частицы, после 7 дней формируется медный катод чистотой 99,995%. Все прочие элементы или уходят на дно или растворяются в серной кислоте. Наконец, изготовленные катоды переплавляются и формируются в медные катанки.

Для производства меди, свойства которой достаточны для применения в электротехнике, электронике и теплообменных устройствах, важно получить медь с максимально низким уровнем содержания кислорода, не более 5 частей на млн.

Марки меди с более высоким содержанием кислорода более восприимчивы к реакциям с водородом. При высокой температуре ионы водорода проникают в медь и создают водяные поры, соединяясь с атомами кислорода, содержащимися в меди. Это приводит к формированию непрочной меди, что чревато ухудшением характеристик медных компонентов, например электро- или теплопроводности.

Медь с низким содержанием кислорода обладает меньшей восприимчивостью к водороду и лучше подходит для пайки и сварки.

В целях отслеживания содержания кислорода компания Heraeus Electro-Nite разработала метод контроля уровня кислорода, который позволяет клиентам

- ограничить насыщение водородом

технология и особенности ТИГ сварки

В небольших объемах медь и ее сплавы можно паять низкотемпературным припоем при помощи газовой горелки. Это подойдет для ремонта радиатора или деталей электротехники. Но в больших объемах или там, где требуется повышенная прочность соединения, необходима только сварка. Как варить медь и ее сплавы при помощи аргонодуговой сварки TIG, какие особенности нужно учитывать и каких ошибок избегать, рассмотрим в этой статье.

- Особенности и сложности газовой сварки меди

- Технология сварки меди и ее сплавов

- Настройка аппарата для сварки меди аргоном

- Какие аппараты подойдут для сварки меди

- Пошаговый процесс ТИГ сварки меди

- Присадки, прутки и электроды для сварочных работ

- Какой газ использовать для дуговой сварки

Особенности и сложности газовой сварки меди

Медь – это мягкий, податливый для механической обработки цветной металл, отлично сопротивляющийся коррозии.

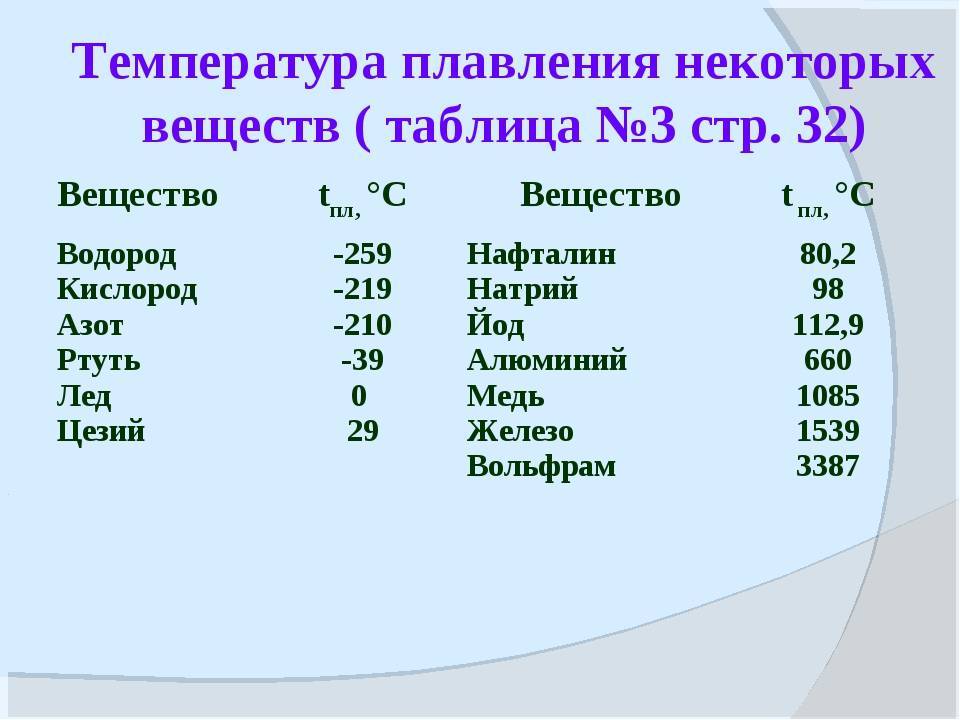

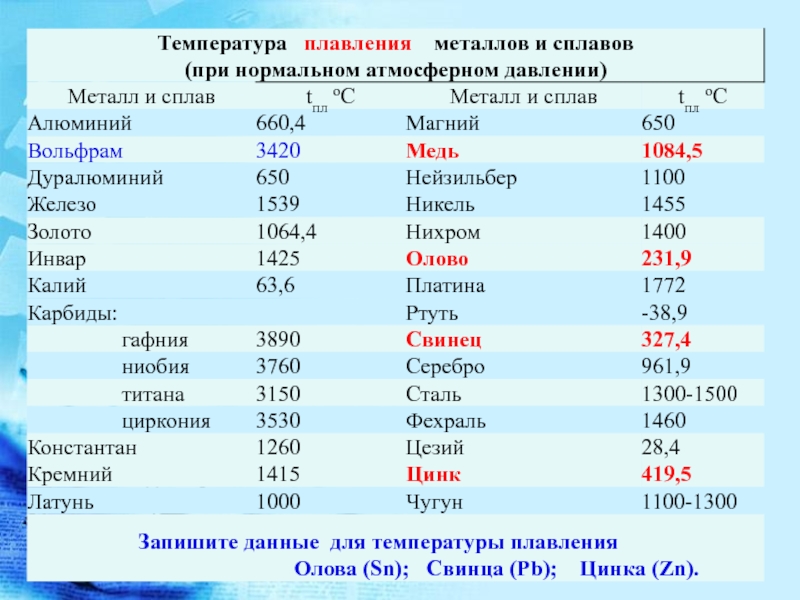

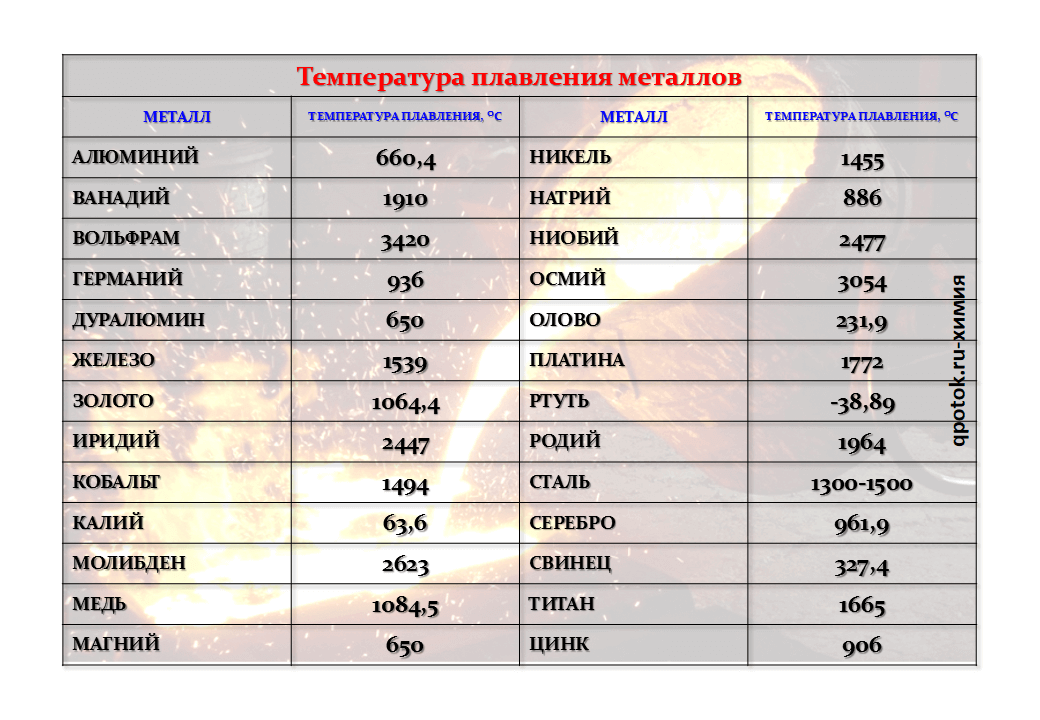

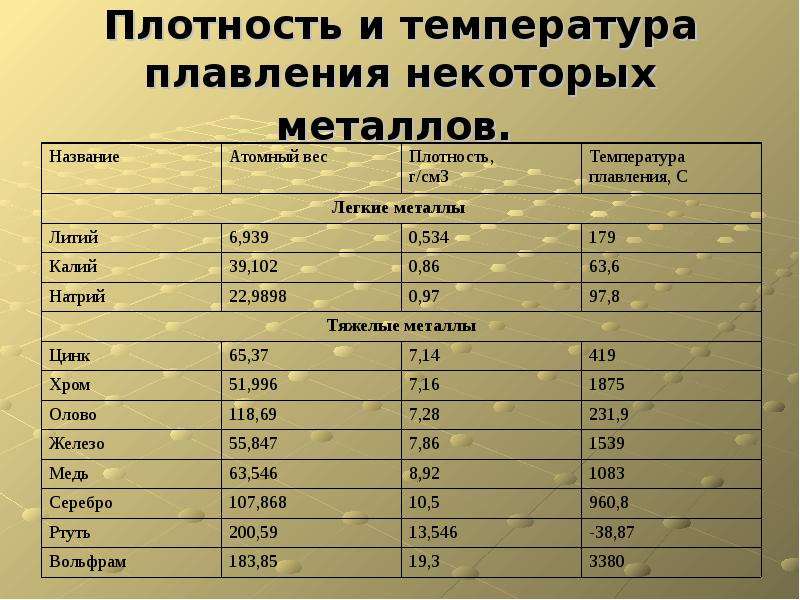

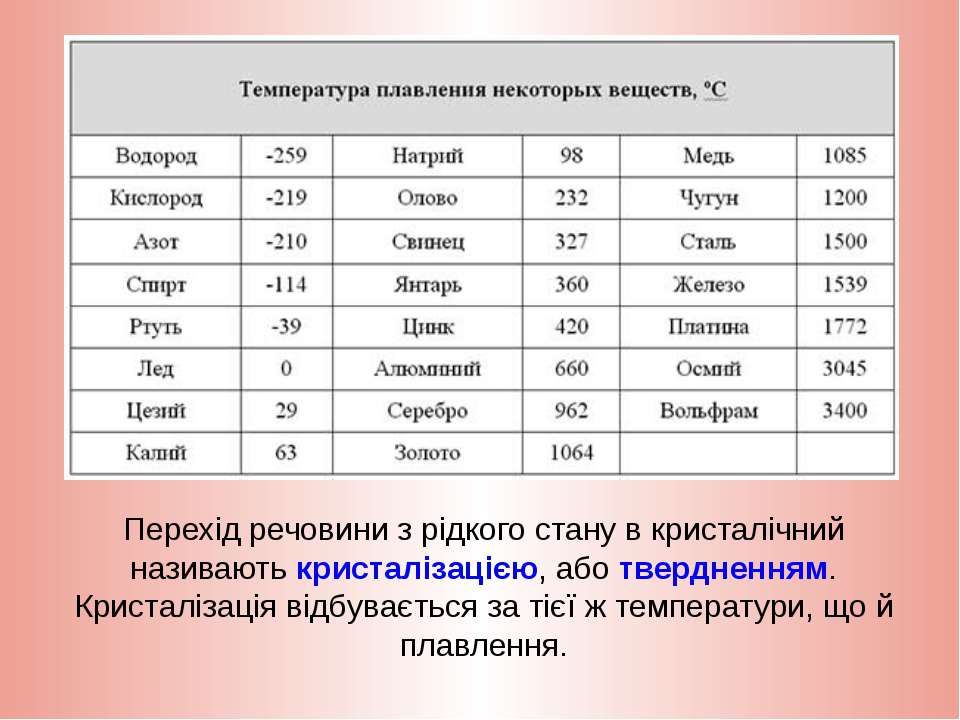

Поэтому его активно используют в теплообменниках газовых колонок и настенных котлов, системах кондиционирования воздуха, холодильных установках, трубках для передачи жидкости, топлива. Температура плавления меди составляет 1083 ⁰С. Возможны сплавы меди с цинком (латунь) или оловом (бронза), которые обладают повышенной механической прочностью и активно используются в сантехнике. При сварке меди аргонодуговым методом TIG возникают следующие сложности:

-

На поверхности меди и ее сплавов всегда присутствует тугоплавкая пленка. Это оксид, образующийся при контакте молекул металла с кислородом, находящимся в воздухе. Например, температура плавления оксида меди достигает 1380 ⁰С, поэтому при сварке возникают трудности. Если установить слишком маленькую силу тока, она не проплавит оксид, соединение будет непрочным. При установке высокой силы тока оксид расплавится, но основной металл начнет легко прожигаться, потечет. Образуются дыры, утратится прочность и герметичность шва.

-

Еще одна трудность при сварке меди – повышенная теплопроводность материала. По этому свойству медь уступает только серебру. Нагрев электрической дугой ведет к температурному расширению заготовок, их подвижности и деформациям.

-

При сварке тонких пластин до 2 мм лучше использовать графитовую подложку, чтобы разогретый материал не проваливался. Для тонкостенных заготовок потребуется присадочная проволока. Она подбирается по составу, идентичному с основным материалом. Если речь идет о сварке сплавов меди (бронза, латунь), проволока тоже должна быть с добавлением цинка или олова.

-

В процессе самой сварки медь плавится достаточно быстро, поэтому нужно не медлить, держа горелку на одном месте. В противном случае снова будут прожоги, большое количество расплавленного металла в сварочной ванне начнет выплескиваться или растекаться.

-

По завершении шва на поверхности меди и ее сплавов всегда образуется серый налет.

Он портит внешний вид изделия и нуждается в механическом удалении. Когда изделие остынет, это можно сделать ветошью, а для полного блеска – щеткой по металлу или наждачной бумагой.

Он портит внешний вид изделия и нуждается в механическом удалении. Когда изделие остынет, это можно сделать ветошью, а для полного блеска – щеткой по металлу или наждачной бумагой.

Технология сварки меди и ее сплавов

Качество шва при сварке меди и ее сплавов аргоном зависит от правильности подготовки материала. Очень важно удалить оксидный слой на 20-30 мм от линии соединения.

Сперва металл обрабатывается щеткой со стальной щетиной. Таким инструментом удобно полазить в труднодоступные места, зачищать трубы. Большие ровные поверхности лучше пройти болгаркой с лепестковым кругом. Подойдет и дрель с насадкой-щеткой. Затем кромки обрабатываются растворителем.

Если толщина заготовок 1-2 мм, выставляется зазор 0,5-1 мм, чтобы расплавленный металл затекал внутрь для образования обратного валики. Тогда шов получится прочным и герметичным.

С увеличением сечения пластин зазор между ними тоже увеличивается. При толщине сторон свыше 5 мм потребуется односторонняя разделка кромок V-образным способом под углом 50-60⁰. Широкая «классическая» разделка под 45⁰ не нужна, поскольку у расплавленной меди повышенная текучесть. Достаточно узкой разделки, чтобы получить глубокое проплавление и небольшой по ширине шов. Когда стороны имеют сечение от 12 мм, нужна двухсторонняя Х-образная разделка кромок.

При толщине сторон свыше 5 мм потребуется односторонняя разделка кромок V-образным способом под углом 50-60⁰. Широкая «классическая» разделка под 45⁰ не нужна, поскольку у расплавленной меди повышенная текучесть. Достаточно узкой разделки, чтобы получить глубокое проплавление и небольшой по ширине шов. Когда стороны имеют сечение от 12 мм, нужна двухсторонняя Х-образная разделка кромок.

Настройка аппарата для сварки меди аргоном

Насколько хорошо получится сварить медь или ее сплав аргоном, зависит от верности выбранного режима. Инвертор TIG настраивается исходя из толщины медных заготовок. Обычно сварка ведется постоянным током. Рекомендуемые параметры по настройкам аппарата для сварки меди аргоном приведены в таблице.

| Толщина заготовок, мм | Сила тока, А | Подача газа, л/мин | Диаметр электрода, мм |

|---|---|---|---|

| 1,0 | 50-70 | 7-8 | 1,6-2,0 |

| 1,5 | 60-80 | 7-8,5 | 2,4 |

| 2,5 | 90-110 | 8-10 | 2,4-3,2 |

| 3,0 | 120-140 | 9-11 | 3,2 |

Предпродувка защитным газом 0,5 с обязательна для вытеснения окружающего воздуха из зоны возбуждения электрической дуги. Иначе медь сразу начнет кипеть, образуются поры. Важно настроить возрастание напряжения на 15-20% от стартового тока, что позволит избежать дефектов в начале шва. Спад тока в конце составляет 10-15% и позволит аккуратно заварить кратер без образования свища. Постпродувка устанавливается на 5-7 секунд, чтобы охладить шов, содействуя кристаллизации сварочной ванны.

Иначе медь сразу начнет кипеть, образуются поры. Важно настроить возрастание напряжения на 15-20% от стартового тока, что позволит избежать дефектов в начале шва. Спад тока в конце составляет 10-15% и позволит аккуратно заварить кратер без образования свища. Постпродувка устанавливается на 5-7 секунд, чтобы охладить шов, содействуя кристаллизации сварочной ванны.

Какие аппараты подойдут для сварки меди

Если медь будет хорошо очищена от оксидной пленки перед сваркой, работу можно вести при помощи обычного TIG инвертора, работающего постоянным током. Характеристики аппарата подбираются под максимальную толщину заготовок. Когда предстоит сваривать медные трубки теплообменников, приваривать резьбы или тонкостенные листовые конструкции, достаточно бытового инвертора ТИГ на 200 А. Отличная недорогая модель – БАРСВЕЛД Profi TIG-207 D. Или можно купить инвертор для сварки меди – REAL TIG 200 Сварог. У обеих версий максимальная сила тока составляет 200 А, поэтому вы сможете сваривать медные детали сечением до 5-6 мм.

Если часто требуется работать с толстостенными материалами 7-10 мм, лучше купить сварочный аппарат Сварог TIG 315 P TECH E103 AC/DC, который выдает до 315 А. Но для его подключения потребуется 380 V. Хороший вариант по соотношению цены и качества – это БАРСВЕЛД Profi TIG-317 DP AC/DC с силой тока 315 А и цифровым управлением.

Если предстоят большие объемы по сварке меди, где не предполагается тщательная зачистка кромок (нет времени, людей для таких процессов), воспользуйтесь аппаратом с импульсным режимом, например, Аврора Система 200 AC/DC ПУЛЬС. Он работает с переменным током. На старте подается повышенная сила тока, чтобы пробить оксид.

Затем амперы автоматически падают до предустановленного значения, что сварщику было комфортно варить медь. Устанавливается прямая полярность («+» на изделии, а «-» на горелке). Тогда поток электронов направлен от электрода к заготовкам. Это содействует образованию узкого шва с глубоким проплавлением. Прямая полярность позволяет вести работу на меньшей силе тока, чтобы не перегревать медное изделие.

Прямая полярность позволяет вести работу на меньшей силе тока, чтобы не перегревать медное изделие.

Пошаговый процесс ТИГ сварки меди

Далее предлагаем подробную инструкцию по сварке меди вольфрамовым электродом в среде инертного газа:

- Зачистите медные детали до 20 мм от линии будущего шва.

- Обработайте стык растворителем и вытрите поверхность насухо.

- При необходимости сделайте разделку кромок, установите зазор между деталями 1-2 мм.

- Если предстоит варить толстые изделия 5-10 мм, прогрейте их пламенем горелки, предотвратив местную деформацию.

- Подведите иглу к изделию и установите несколько прихваток с разных сторон, предотвратив тем самым расширение зазора или уход от заданной формы конструкции.

- Зажгите дугу в начале линии стыка, держите ее на расстоянии 5 мм от поверхности.

- Дождитесь образования лужицы расплавленного металла.

- Второй рукой подайте в сварочную ванну присадочную проволоку.

Подача выполняется капельно, чтобы не было излишних наплавлений, неоправданного перерасхода материала.

Подача выполняется капельно, чтобы не было излишних наплавлений, неоправданного перерасхода материала. - Полукруглыми движениями электрода разровняйте упавшую каплю по линии стыка, добейтесь сплавления присадки с кромками.

- Передвиньте постепенно электрод дальше и повторите процесс.

Если где-то образовался высокий бугор из-за обилия присадки, можно вернуться дугой назад и разровнять его. По завершении шва отведите дугу на сплошной участок поверхности, постепенно отдалите иглу от изделия, чтобы снизить температуру сварочной ванны. Выключите подачу тока и держите горелку над замком шва, чтобы постпродувка его остудила. Если в инверторе есть функция спада, сила тока снизится автоматически при нажатии на кнопку в 4-х тактном режиме.

Присадки, прутки и электроды для сварочных работ

Для сварки меди и ее сплавов в среде аргона понадобится:

- Защитная маска. Лучше использовать маску-хамелеон, чтобы четко устанавливать горелку на начало шва.

В мастерской достаточно обычной принудительной вытяжки. При сварке сплава меди с цинком в небольшом помещении или внутри сосуда (большого котла, печи, емкости) необходима маска с турбоблоком, который будет подавать чистый воздух. Хороший вариант по цене – БАРСВЕЛД МС 307 ПРЕМИУМ (FULL COLOR).

В мастерской достаточно обычной принудительной вытяжки. При сварке сплава меди с цинком в небольшом помещении или внутри сосуда (большого котла, печи, емкости) необходима маска с турбоблоком, который будет подавать чистый воздух. Хороший вариант по цене – БАРСВЕЛД МС 307 ПРЕМИУМ (FULL COLOR). - Неплавящийся электрод. В горелку устанавливается вольфрамовый электрод, диаметр которого подбирается под толщину металла и силу тока. Медь можно варить «синими» электродами WL-20 -175, считающимися универсальными. Для получения шва повышенного качества лучше купить «красные» вольфрамовые электроды WT-20 -175, специально разработанные для сварки меди.

- Присадочная проволока. Если толщина деталей 1-2 мм, потребуется присадка. Для сварки чистой меди используют медные прутки, например, БАРСВЕЛД CuSi3. Для работы со сплавами применяют присадку с аналогичным составом, например, латунные прутки CuZn40.

Какой газ использовать для дуговой сварки

Медь и сплавы отлично свариваются в среде чистого аргона. Только нужно, чтобы газ был высокого качества (без примесей), иначе может возникнуть случайная реакция при посторонних включениях. Порой применяется смесь аргона с азотом в соотношении 75:25%. Она содействует повышению стабильности электрической дуги, успокаивает сварочную ванну, увеличивает глубину провара. Но такой газ стоит дороже.

Только нужно, чтобы газ был высокого качества (без примесей), иначе может возникнуть случайная реакция при посторонних включениях. Порой применяется смесь аргона с азотом в соотношении 75:25%. Она содействует повышению стабильности электрической дуги, успокаивает сварочную ванну, увеличивает глубину провара. Но такой газ стоит дороже.

Ответы на вопросы: cварка меди и медных сплавов аргоном

Можно ли сварить медь аргоном без присадки?

СкрытьПодробнее

Можно, если толщина стенок составляет 3 мм и выше. Шов получится заподлицо с поверхностью, но достаточно крепкий. При работе с сечением 1,5-2,0 мм лучше использовать присадочную проволоку.

Как вести горелку при аргонодуговой сварке меди?

СкрытьПодробнее

Горелкой совершаются колебательные движения в форме полумесяцев. Это позволяет разравнять присадку, добиться сплавления кромок. При необходимости можно возвращаться дугой назад для разравнивания наплывов.

Это позволяет разравнять присадку, добиться сплавления кромок. При необходимости можно возвращаться дугой назад для разравнивания наплывов.

Как избежать прожогов при сварке меди методом TIG?

СкрытьПодробнее

Работа с пластинами 1,0-2,0 мм толщиной требует наличия графитовой подложки. Снижает тепловложение инверторный аппарат ТИГ с импульсным режимом.

В конце шва образуется кратер, что делать?

СкрытьПодробнее

Не прерывайте дугу резко. Постепенно отводите ее от изделия для снижения температуры и кристаллизации сварочной ванны. Заканчивайте шов на цельном участке материала, отводя дугу в сторону от линии соединения. Используйте сварочные аппараты с функцией спада тока в конце.

Как варить вертикальные швы по меди аргоном?

СкрытьПодробнее

Сварка ведется сверху-вниз. Дугой расплавленный материал нагоняется на линию соединения. Если металл течет, уменьшите силу тока или используйте сварку прерывистой дугой.

Дугой расплавленный материал нагоняется на линию соединения. Если металл течет, уменьшите силу тока или используйте сварку прерывистой дугой.

Что лучше: пайка или сварка меди?

СкрытьПодробнее

Пайка обходится дешевле по себестоимости оборудования, но выполняется очень медленно. Подходит для периодических работ в небольшом объеме. Если предстоит варить медь часто и в большом количестве, лучше купить инверторный аппарат.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Вернуться к списку

Товары

Быстрый просмотр

Рукав пневматический ⌀ 12 мм, Г-12 (бухта 50 м)

113 руб / м

Купить

Собственный импорт

хит продаж

Быстрый просмотр

Краги пятипалые спилковые БАРСВЕЛД с подкладкой (нить Kevlar®, спилок КРС)

535 руб / пар

Купить

Собственный импорт

ДАЧНАЯ АКЦИЯ

Быстрый просмотр

Угольник магнитный БАРСВЕЛД MF-50 LBS

365 руб

Купить

Быстрый просмотр

Баллон аргоновый 40 -150У ( новый, 40 л пустой)

18 370 руб

Купить

Собственный импорт

ДАЧНАЯ АКЦИЯ

Быстрый просмотр

Электроды вольфрамовые БАРСВЕЛД WT-20 -175 ⌀ 2,0 мм (красные)

142 руб

Купить

Собственный импорт

ДАЧНАЯ АКЦИЯ

Быстрый просмотр

Электроды вольфрамовые БАРСВЕЛД WL-20 -175 ⌀ 1,6 мм (синие)

93 руб

Купить

Собственный импорт

ДАЧНАЯ АКЦИЯ

Быстрый просмотр

Маска сварщика БАРСВЕЛД МС 207 (FULL COLOR)

3 790 руб

Купить

Собственный импорт

ДАЧНАЯ АКЦИЯ

Быстрый просмотр

Аргонодуговой аппарат БАРСВЕЛД Profi TIG-207 D

20 400 руб

Купить

Собственный импорт

Быстрый просмотр

Прутки медные БАРСВЕЛД CuSi3 ⌀ 1,6 мм (1000 мм)

2 150 руб / кг

Купить

Температурный коэффициент сопротивления

Температурный коэффициент сопротивления

Поскольку электрическое сопротивление проводника, такого как медный провод, зависит от процессов столкновений внутри провода, можно было бы ожидать, что сопротивление будет увеличиваться с температурой, поскольку будет больше столкновений, и это подтверждается экспериментом. Или, выраженное через сопротивление при некоторой стандартной температуре из справочной таблицы:

| Индекс Цепи постоянного тока | |||

| Вернуться |

Температурная зависимость удельного сопротивления при температурах, близких к комнатной, характеризуется линейным ростом с температурой. Микроскопическое исследование проводимости показывает, что она пропорциональна длине свободного пробега между столкновениями (d), а при температурах выше примерно 15 К d ограничивается тепловыми колебаниями атомов. При экстремально низких температурах длина свободного пробега определяется преимущественно примесями или дефектами в материале и становится почти постоянной с температурой. При достаточной чистоте некоторые металлы обнаруживают переход в сверхпроводящее состояние. | Index Reference | ||

| Вернуться |

Введите данные, а затем нажмите на количество, которое вы хотите рассчитать в активной формуле выше. Для неуказанных параметров по умолчанию будут использоваться значения, типичные для меди при 20°C с начальным сопротивлением 100 Ом.

| Индекс Цепи постоянного тока | ||||||||||||||||

| Вернуться назад | ||||||||||||||||

Удельное сопротивление и проводимость – Температурные коэффициенты Обычные материалы

Удельное сопротивление – это

- электрическое сопротивление единицы куба материала, измеренное между противоположными гранями куба

Сопротивление электрического проводника Калькулятор

Это Калькулятор может быть использован для расчета электрического сопротивления проводника.

Коэффициент удельного сопротивления (Ом·м) (значение по умолчанию для меди)

Площадь поперечного сечения проводника (мм 2 ) — Калибр проволоки AWG

| Алюминий | 2,65 x 10 -8 | 3,8 x 10 -3 | 3,77 x 10 7 |

| Алюминиевый сплав 3003, прокат | 3,7 x 10 -8 | ||

| Алюминиевый сплав 2014, отожженный | 3,4 x 10 -8 | ||

| Алюминиевый сплав 360 | 7,5 x 10 -8 | ||

| 12 x 10 -8 | |||

| Животный жир | 14 x 10 -2 | ||

| Мышцы животных | 0,35 | ||

| Сурьма | 41,8 x 10 -8 | ||

| Барий (0 o C) | 30,2 x 10 -8 | ||

| Бериллий | 4,0 x 10 -8 | ||

| Бериллиевая медь 25 | 7 x 10 -8 | ||

| Висмут | 115 x 10 -8 | ||

| Латунь — 58 % Cu | 5,9 x 10 -8 | 1,5 x 10 -3 | |

| Латунь — 63% Cu | 7,1 x 10 -8 9 0017 | 1,5 x 10 -3 | |

| Кадмий | 7,4 x 10 -8 | ||

| Цезий (0 o C) | 18,8 x 10 -8 9 0101 | ||

| Кальций (0 o C) | 3,11 x 10 -8 | ||

| Углерод (графит) 1) | 3 — 60 x 10 -5 | -4,8 x 10 -4 90 101 | |

| Чугун | 100 x 10 -8 | ||

| Церий (0 или C) | 73 x 10 -8 | Хромель (сплав хрома и алюминия) | 0,58 x 10 -3 |

| Хром | 13 x 10 -8 | ||

| Кобальт | 9 х 10 -8 | ||

| Константан | 49 х 10 -8 | 3 x 10 -5 | 0,20 x 10 7 |

| Медь | 1,724 x 10 -8 | 4,29 x 10 -3 | 5,95 x 10 7 |

| Мельхиор 55-45 (константан) | 43 x 10 -8 | ||

| Диспрозий (0 9 0100 или C) | 89 x 10 -8 | ||

| Эрбий (0 или C) | 81 x 10 -8 | ||

| Эврика | 0. 1 x 10 -3 1 x 10 -3 | ||

| Европий (0 o C) | 89 x 10 -8 | ||

| Гадолий | 126 x 10 -8 | 9023 7 | |

| Галлий (1,1К) | 13,6 x 10 -8 | ||

| Германий 1) | 1 — 500 x 10 -3 | -50 x 10 -3 | |

| 1 — 10000 x 10 9 | 10 -12 | ||

| Золото | 2,24 x 10 -8 | ||

| Графит | 800 x 10 -8 | -2,0 x 10 -4 | |

| Гафний (0,35К ) | 30,4 x 10 -8 | ||

| Hastelloy C | 125 x 10 -8 | ||

| Гольмий (0 или C) | 90 x 10 -8 | ||

| Индий (3,35 К) | 8 x 10 -8 | ||

| Инконель | 103 x 10 -8 | ||

| Иридий | 5,3 x 10 -8 | ||

| Железо | 9,71 x 10 -8 | 6,41 x 10 9010 0 -3 | 1,03 x 10 7 |

| Лантан (4,71К) | 54 x 10 -8 | ||

| Свинец | 20,6 x 10 -8 | 0,45 x 10 7 | |

| Литий | 9,28 x 10 -8 | ||

| Лютеций | 54 x 10 -8 | ||

| Магний | 4,45 x 10 -8 | ||

| Магниевый сплав AZ31B | 9 x 10 -8 | ||

| Марганец | 185 x 10 -8 | 1,0 x 10 -5 | |

| Mercury | 98,4 x 10 -8 | 8,9 x 10 -3 | 0,10 x 10 7 |

| Слюда (мерцающая) | 1 x 10 901 00 13 | ||

| Мягкая сталь | 15 x 10 -8 | 6,6 x 10 -3 | |

| Молибден | 5,2 x 10 -8 | ||

| Монель | 58 x 10 -8 | ||

| Неодим | 61 x 10 -8 | ||

| Нихром (сплав никеля и хрома) | 100 — 150 x 10 -8 9 0017 | 0,40 х 10 -3 | |

| Никель | 6,85 x 10 -8 | 6,41 x 10 -3 | |

| 50 x 10 -8 | 2,3 x 10 -4 | ||

| Ниобий (Columbium) | 13 x 10 -8 | ||

| Осмий | 9 x 10 -8 | ||

| Палладий | 10,5 x 10 -8 | ||

| Фосфор | 1 x 10 12 | 90 237 | |

| Платина | 10,5 x 10 -8 | 3,93 x 10 -3 | 0,943 x 10 7 |

| Плутоний | 141,4 x 10 -8 | ||

| Полоний | 40 x 10 -8 | ||

| Калий | 7,01 x 10 -8 | ||

| Празеодим 900 17 | 65 x 10 -8 | ||

| Прометий | 50 x 10 -8 | ||

| Протактиний (1,4K) | 17,7 x 10 -8 | ||

| Кварц (плавленый) | |||

| Рений (1,7К) | 17,2 x 10 -8 | ||

| Родий | 4,6 x 10 9 0100 -8 | ||

| Резина — жесткая | 1 — 100 шт. 10 13 10 13 | ||

| Рубидий | 11,5 x 10 -8 | ||

| Рутений (0,49К) | 11,5 x 10 -8 | ||

| Самарий | 91,4 x 10 -8 | ||

| Скандий | 50,5 x 10 — 8 | ||

| Селен | 12,0 x 10 -8 | ||

| Силикон 1) | 0,1-60 | -70 x 10 -3 | |

| Серебро 90 017 | 1,59 x 10 -8 | 6,1 x 10 -3 | 6,29 x 10 7 |

| Натрий | 4,2 x 10 -8 | ||

| Грунт, типичный грунт | 10 -2 — 10 -4 | ||

| Припой | 15 x 10 -8 | ||

| Нержавеющая сталь | 9023 7 | 10 6 | |

| Стронций | 12,3 x 10 -8 | ||

| Сера | 1 x 10 17 | 900 22 | |

| Тантал | 12,4 x 10 -8 | ||

| Тербий | 113 x 10 -8 | ||

| Таллий (2,37K) | 15 x 10 -8 | 90 022 | |

| Торий | 18 x 10 -8 | ||

| Тулий | 67 x 10 -8 | Жесть | 11,0 x 10 -8 | 4,2 x 10 -3 |

| Титан | 43 x 10 -8 | ||

| Вольфрам | 5,65 x 10 -8 9 0101 | 4,5 x 10 -3 | 1,79 x 10 7 |

| Уран | 30 x 10 -8 | ||

| 25 x 10 -8 | |||

| Вода дистиллированная | 10 -4 | ||

| Вода пресная | 10 -2 | ||

| Вода соленая | 4 | ||

| Иттербий | 27,7 x 10 -8 | ||

| Иттрий | 55 x 10 -8 9001 7 | ||

| Цинк | 5,92 x 10 -8 | 3,7 x 10 — 3 | |

| Цирконий (0,55К) | 38,8 x 10 -8 |

1) Внимание! — удельное сопротивление сильно зависит от наличия примесей в материале.

2 ) Внимание! — удельное сопротивление сильно зависит от температуры материала. Приведенная выше таблица основана на ссылке 20 o C.

Преобразование единиц удельного электрического сопротивления

- 1 Ом·м = 10 -2 Ом·см = 2,54 10 -2 Ом дюйм = 3,048 10 -1 Ом фут

Электрическое сопротивление в проводе

Электрическое сопротивление провода больше для более длинного провода и меньше для провода с большей площадью поперечного сечения. Сопротивление зависит от материала, из которого оно изготовлено, и может быть выражено как:

R = ρ L / A (1)

где

R 900 39 = сопротивление (Ом, Ом )

ρ = коэффициент удельного сопротивления (Ом·м, Ом·м)

L = длина провода (м)

A = площадь поперечного сечения провода (м 2 )

Коэффициент сопротивления, учитывающий природа материала — удельное сопротивление. Поскольку оно зависит от температуры, его можно использовать для расчета сопротивления провода заданной геометрии при различных температурах.

Поскольку оно зависит от температуры, его можно использовать для расчета сопротивления провода заданной геометрии при различных температурах.

Обратная величина удельного сопротивления называется проводимостью и может быть выражена следующим образом: 8 где

σ = проводимость (1/Ом·м)

Пример — сопротивление алюминиевого провода

Сопротивление алюминиевого кабеля длиной 10 м и площадью поперечного сечения 3 мм 2 можно рассчитать как

R = (2,65 10 -8 Ом·м) (10 м) / ((3 мм 2 ) (10 -6 м 2 /мм 2 ))

= 0,09 Ом

Сопротивление

Электрическое сопротивление компонента цепи или устройства определяется как отношение приложенного напряжения к протекающему через него электрическому току:

R = U / I 3)

где

R = сопротивление (Ом)

U = напряжение (В)

I = ток (А)

9 1484

Закон Ома

Если сопротивление постоянно в значительном диапазоне напряжения, затем закон Ома,

I = U / R (4)

можно использовать для прогнозирования поведения материала.

Удельное сопротивление в зависимости от температуры

Изменение удельного сопротивления в зависимости от температуры можно рассчитать как

dρ = ρ α dt (5)

где

dρ = изменение удельного сопротивления (Ом·м 2 /м)

α = температурный коэффициент (1/ o C)

dt = изменение температуры ( o C)

9 0039Пример — изменение удельного сопротивления

Алюминий с удельным сопротивлением 2,65 x 10 -8 Ом·м 2 /м нагревается от 20 o C до 100 о С . Температурный коэффициент для алюминия равен 3,8 х 10 -3 1/ o С . Изменение удельного сопротивления можно рассчитать как

dρ = (2,65 10 -8 Ом·м 2 /м) (3,8 10 -3 1/ o Кл) ((100 90 100 о С) — (20 или С))

= 0,8 10 -8 Ом·м 2 /м 9 0006

Окончательное удельное сопротивление можно рассчитать как

ρ = (2,65 10 -8 Ом·м 2 /м) + (0,8 10 -8 Ом·м 2 /м)

= 3,45 10 -8 9 0101 Ом·м 2 /м

Коэффициент удельного сопротивления против , Калькулятор температуры

Этот калькулятор можно использовать для расчета удельного сопротивления материала проводника в зависимости от температуры.

ρ — Коэффициент удельного сопротивления (10 -8 Ом·м 2 /м)

900 05 α — Температурный коэффициент (10 -3 1/ o C)

dt — изменение температуры ( o C)

Сопротивление и температура

Для большинства материалов электрическое сопротивление увеличивается с температурой. Изменение сопротивления можно выразить как

dR / R с = α dT (6)

, где

dR = изменение сопротивления (Ом)

R s = стандартное сопротивление согласно справочным таблицам (Ом)

α = температурный коэффициент сопротивления ( o C -1 )

dT 90 039 = изменение температуры по сравнению с эталонной температурой ( o C, K)

(5) можно изменить на:

dR = α dT R s (6b)

«Температурный коэффициент сопротивления» — α — материала увеличение сопротивление 1 Ом резистор из этого материала при повышении температуры 1 o C .

Пример — Сопротивление медного провода в жаркую погоду

Медный провод с сопротивлением 0,5 кОм при нормальной рабочей температуре 20 o C в жаркую солнечную погоду нагрет до 80 o C . Температурный коэффициент для меди составляет 4,29 x 10 -3 (1/ o C) , а изменение сопротивления можно рассчитать как

dR = ( 4,29 x 10 -3 1/ o С) ((80 o С) — (20 o С) ) (0,5 кОм)

= 0,13 (кОм)

Результирующее сопротивление медного провода в жаркую погоду составит

R = (0,5 кОм) + (0,13 кОм)

= 0,63 ( кОм)

= 630 (Ом)

Пример — сопротивление угольного резистора при изменении температуры

Резистор угольный сопротивлением 1 кОм при температуре 20 o C нагревается до 120 o C .

Температурный коэффициент для углерода отрицательный -4,8 х 10 -4 (1/ o С) — сопротивление уменьшается с повышением температуры.

Изменение сопротивления можно рассчитать как

dR = ( -4,8 x 10 -4 1/ o Кл) ((120 o Кл) — (20 o C) ) (1 кОм)

= — 0,048 (кОм)

Результирующее сопротивление резистора будет

R = (1 кОм) — (0,048 кОм)

= 0,952 (кОм)

= 952 (Ом)

Калькулятор зависимости сопротивления от температуры

Этот калькулятор можно использовать для расчета сопротивления в проводнике в зависимости от температуры.

Ч с — сопротивление (10 3 (Ом)

α — температурный коэффициент (10 9 0100 -3 1/ или В)

dt — изменение температуры ( o C)

Температурные поправочные коэффициенты для сопротивления проводника

Температура проводника

( °С)Коэффициент для преобразования в 20 °C Обратный коэффициент для преобразования из 20 °C 5 1,064 0,940 9 0022

6 1,059 0,944 7 1,055 0,948 8 1,050 0,952 9 1,046 900 17 0,956 10 1,042 0,960 11 1,037 0,964 12 1,033 90 017 0,968 13 1,029 0,972 14 1,025 0,976 15 1,020 0,980 16 1,016 0,984 9 0004 17 1,012 0,988 18 1,008 0,992 19 1,004 9000 4 0,996

20 1,000 1,000 21 0,996 9 0004 1.

Интуитивный подход к температурной зависимости приводит к тому, что можно ожидать относительного изменения сопротивления, пропорционального изменению температуры:

Интуитивный подход к температурной зависимости приводит к тому, что можно ожидать относительного изменения сопротивления, пропорционального изменению температуры: Общая зависимость сводится к пропорциям:

Общая зависимость сводится к пропорциям: При изменении значения будут , а не , должны быть согласованы до тех пор, пока вы не нажмете на количество, которое хотите рассчитать.

При изменении значения будут , а не , должны быть согласованы до тех пор, пока вы не нажмете на количество, которое хотите рассчитать.