Температура плавки бронзы: Температура плавления бронзы и литье бронзы в домашних условиях

Содержание

Льячка. Бронзовая накладка | izi.TRAVEL

Update Required To play the media you will need to either update your browser to a recent version or update your Flash plugin.

Осваивание обработки металла

В эпоху неолита человек мог обратить внимание на самородную медь, встречающуюся в районах ее месторождения иногда прямо в открытом виде. Попытки применить к обработке самородной меди приемы, которыми неолитический человек обрабатывал камень, не давали привычных результатов. Но таким путем люди впервые на опыте убедились в том, что медь не дробится и не раскалывается, как камень, а куется, плющится. Это открытие привело к способу холодной ковки, т.е. ковки самородной меди без нагрева с помощью каменных орудий труда – каменного молота и наковальни.

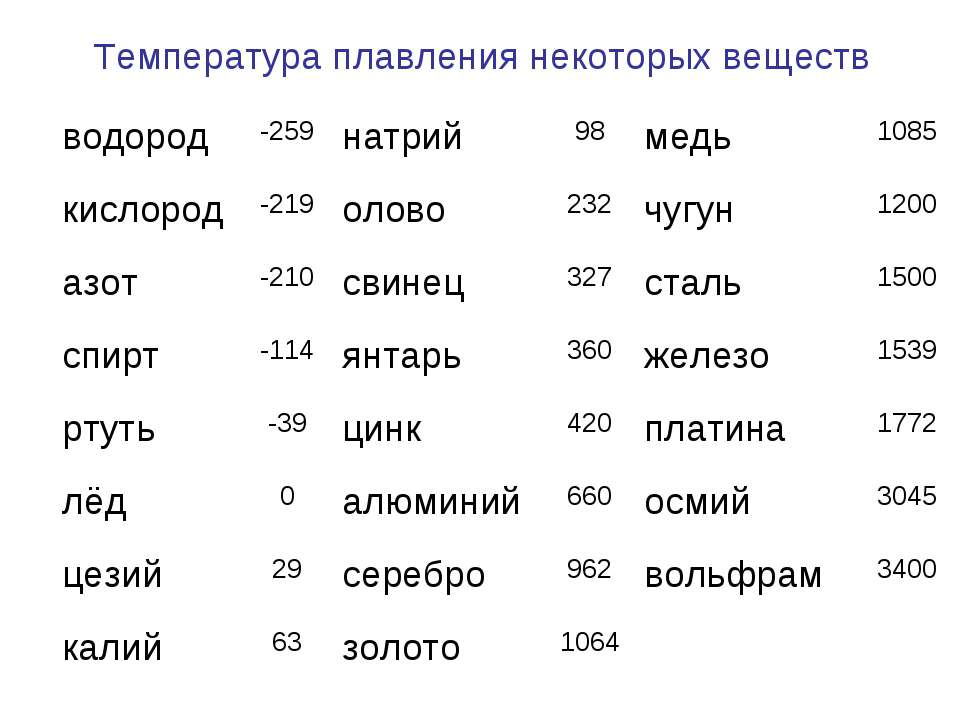

Однако настоящее развитие металлургии началось с освоения выплавки металла из руды. Это важное открытие произошло опытным путем. Человек со времен палеолита сооружал свои очаги из камней. Раскаленные на костре мелкие камни человек употреблял и для нагревания воды в больших сосудах. По всей вероятности действие огня на камни в очагах и привело к открытию плавки металла. Для восстановления меди из руды необходима довольно высокая температура (не ниже 1056˚ по С), которая могла образоваться в глубине очагов. Попавшие сюда случайно в качестве камней куски медной руды легко могли расплавится и образовать слитки меди, на которые человек не мог не обратить внимания, особенно, если полезные свойства этого металла уже были известны ему по обработке самородного металла холодной ковкой. Подобные наблюдения привели к изобретению способов преднамеренной плавки руды сначала на открытых кострах, а затем и в специальных плавильных печах.

По всей вероятности действие огня на камни в очагах и привело к открытию плавки металла. Для восстановления меди из руды необходима довольно высокая температура (не ниже 1056˚ по С), которая могла образоваться в глубине очагов. Попавшие сюда случайно в качестве камней куски медной руды легко могли расплавится и образовать слитки меди, на которые человек не мог не обратить внимания, особенно, если полезные свойства этого металла уже были известны ему по обработке самородного металла холодной ковкой. Подобные наблюдения привели к изобретению способов преднамеренной плавки руды сначала на открытых кострах, а затем и в специальных плавильных печах.

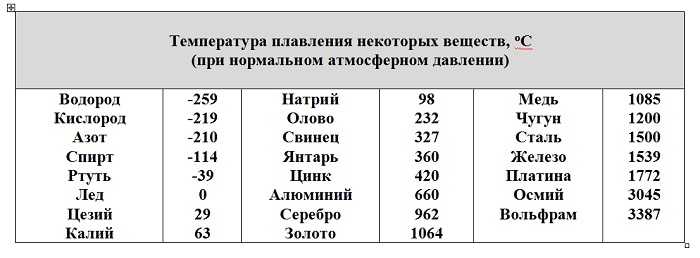

Чистая медь мало пригодна для выделки таких орудий труда и оружия, которые были нужны человеку при переходе от камня к металлу. Медь – материал слишком мягкий. Топоры из меди быстро гнутся в работе, и их постоянно надо было подправлять ковкой. Медные кинжалы или ножи тупились еще быстрее и кроме того легче гнулись. Высокая температура плавления и густота расплавленной меди затрудняли изготовление предметов с помощью литья. Дальнейшее развитие производства требовало более твердого, более крепкого, а также более легкоплавкого металла. Такой металл был открыт человечеством в виде сплава меди с оловом, получившим название бронзы. Твердость бронзы зависит от количества олова в сплаве, но она значительно выше твердости меди. Из бронзы можно было выделывать прочные орудия, которые не гнулись, острота которых сохранялась более продолжительное время, чем у подобных орудий из меди. Плавление бронзы происходит при 730-900˚ по С. Кроме того, расплавленная бронза более жидка и текуча, чем расплавленная медь. Легко- и жидкоплавксть бронзы чрезвычайно облегчили весь процесс литья.

Дальнейшее развитие производства требовало более твердого, более крепкого, а также более легкоплавкого металла. Такой металл был открыт человечеством в виде сплава меди с оловом, получившим название бронзы. Твердость бронзы зависит от количества олова в сплаве, но она значительно выше твердости меди. Из бронзы можно было выделывать прочные орудия, которые не гнулись, острота которых сохранялась более продолжительное время, чем у подобных орудий из меди. Плавление бронзы происходит при 730-900˚ по С. Кроме того, расплавленная бронза более жидка и текуча, чем расплавленная медь. Легко- и жидкоплавксть бронзы чрезвычайно облегчили весь процесс литья.

Низкая температура плавления допускала возможность плавки готовой бронзы на простых открытых кострах или на очагах, и это делало доступным литейное производство для любой общественной группы эпохи бронзы (переплавка слитков и бронзовых изделий). Куски бронзы плавились в льячках (глиняных тиглях) овальной, конической или ложкообразной формы. Вначале употреблялись простейшие открытые формы для литья, представляющие углубление в песке, глине или в мягком камне, изготовленное по форме отливаемого предмета. Наружная сторона отлитого в такой форме изделия была неровной, шероховатой, и ее надо было подправлять с помощью ковки. Более совершенны закрытые литейные формы, состоящие из двух, а для сложных изделий – трех и более частей. Двухчастные формы лепились из тонкой глины или вырезались из твердого материала – шифера, гнейса, мыльного камня, мелкозернистого песчаника; в каждой части или половине выделывались формы для одной стороны предмета, а также отверстия для литья и для выхода газов. Половины складывались, связывались и в них наливался металл, по остывании которого части формы разъединялись.

Вначале употреблялись простейшие открытые формы для литья, представляющие углубление в песке, глине или в мягком камне, изготовленное по форме отливаемого предмета. Наружная сторона отлитого в такой форме изделия была неровной, шероховатой, и ее надо было подправлять с помощью ковки. Более совершенны закрытые литейные формы, состоящие из двух, а для сложных изделий – трех и более частей. Двухчастные формы лепились из тонкой глины или вырезались из твердого материала – шифера, гнейса, мыльного камня, мелкозернистого песчаника; в каждой части или половине выделывались формы для одной стороны предмета, а также отверстия для литья и для выхода газов. Половины складывались, связывались и в них наливался металл, по остывании которого части формы разъединялись.

Медь и бронза, как материал, представляли очень широкие возможности для творчества форм изготовляемых из них орудий. Однако человек не сразу понял эти возможности и далеко не сразу воспользовался ими. Наиболее ранние металлические орудия по своей форме еще во всем подражают каменным. Лишь в дальнейшем, совершенствуя свои изделия, человек научился выделывать из меди и бронзы такие формы орудий, которые вполне соответствовали природе этого нового материала с целесообразным использованием скрытых в нем возможностей.

Лишь в дальнейшем, совершенствуя свои изделия, человек научился выделывать из меди и бронзы такие формы орудий, которые вполне соответствовали природе этого нового материала с целесообразным использованием скрытых в нем возможностей.

Медь и бронза не могли полностью вытеснить каменные и костяные орудия. Эти металлы были редки. Кроме того, режущий край бронзового ножа не может сравниться по заостренности, например, с кремневым ножом. Вытеснение каменных орудий металлическими стало возможным только при освоении выплавки железа.

Бронза фосфористая БрОф 6,5-0,4 — Материалы для сеток

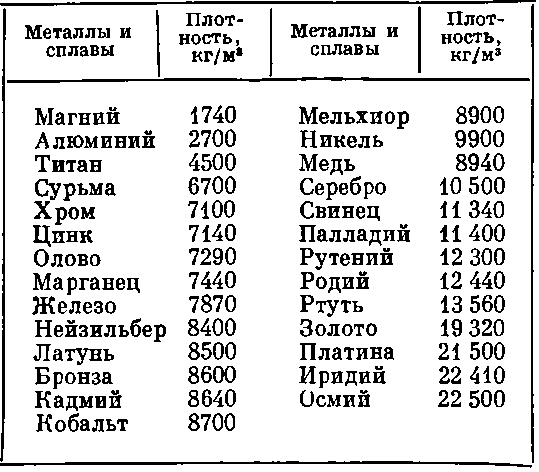

| Тип материала | сплав меди 92% и олова 6,5%, с содержанием фосфора до 0,4% |

| НТД на материал | ГОСТ 6613-86 |

| Марка | БрОф 6,5-0,4 |

| Основные свойства и применение | оловянная фосфористая бронза — износостойкая, хорошо обрабатываемая, хорошо спаиваемая, высоко теплопроводная; одним из отличительных эксплуатационных свойств бронзы и латуни является то, что при ударе и трении твердого просеиваемого о медные сплавы не создаются искры, поэтому сетку из бронзовой проволоки применяют в легко воспламеняющихся и взрывоопасных средах, при просеивании материалов в случаях, когда необходимо избегать искрообразование |

| Температура эксплуатации | температура плавления около 995°C; температура отжига 600÷650°C; сплав сохраняет пластичность и не становятся хрупким при охлаждении вплоть до гелиевых температур |

| Плотность | 8,7 г/см3 |

| Коррозионная стойкость | сетка из бронзовой проволок стойка в коррозии в воздушной среде, в пресной воде, в среде сухих газов-галогенов, в сухом паре, в антифризах, спиртах, фреонах; относительно устойчива в щелочах; сетка из бронзы неустойчива во влажном насыщенный паре, рудничных водах, окислительных растворах, хлоридах, минеральных кислотах, сероводороде, жирных кислотах, среде содержащей сернистые газы или аммиак; сетку бронзу не следует применять в контакте с железом, алюминием и цинком из-за контактной коррозии, ведущей к быстрому её разрушению |

| Кремний (Si) | ≤ 0,002 |

| Никель (Ni) | ≤ 0,2 |

| Алюминий (Al) | ≤ 0,002 |

| Железо (Fe) | ≤ 0,02 |

| Фосфор (P) | 0,26 ÷ 0,4 |

| Медь (Cu) | остальное, около 92% |

| Олово (Sn) | 6,0-7,0 |

| Свинец (Pb) | ≤ 0,02 |

| Цинк (Zn) | ≤ 0,03 |

| Сурьма (Sb) | ≤ 0,002 |

| Проч,эл (other) | Bi (висмут) ≤ 0,002 |

Товары соответствующие материалу

Наименование товара

Поставка

Цена с НДС

Быстрый просмотр

Быстрый просмотр

Сетка бронзовая 0,045х0,036ГОСТ 6613-86

Длина сетки в рулоне

Длина сетки в рулоне

Длина сетки в рулоне

30

Размер ячейки, мм

Размер ячейки, мм

0. 045

045

Диаметр проволоки

Диаметр проволоки

0.036

3 480 руб / м²

Готово

Быстрый просмотр

Быстрый просмотр

Сетка бронзовая 0,063х0,04ГОСТ 6613-86

Длина сетки в рулоне

Длина сетки в рулоне

Длина сетки в рулоне

30

Размер ячейки, мм

Размер ячейки, мм

0.063

Диаметр проволоки

Диаметр проволоки

0.04

2 640 руб / м²

Готово

Быстрый просмотр

Быстрый просмотр

Сетка бронзовая 0,04х0,03ГОСТ 6613-86

Длина сетки в рулоне

Длина сетки в рулоне

Длина сетки в рулоне

30

Размер ячейки, мм

Размер ячейки, мм

0.04

Диаметр проволоки

Диаметр проволоки

0.03

3 600 руб / м²

Готово

Быстрый просмотр

Быстрый просмотр

Сетка бронзовая 0,05х0,036ГОСТ 6613-86

Длина сетки в рулоне

Длина сетки в рулоне

Длина сетки в рулоне

30

Размер ячейки, мм

Размер ячейки, мм

0. 05

05

Диаметр проволоки

Диаметр проволоки

0.036

2 760 руб / м²

Готово

Сферы применения фосфористой бронзы

Бронза фосфористая – сплав, который широко применяется в различных отраслях промышленности и бытовой сфере. Из этого материала изготавливаются металлопрокатные изделия: ленты, проволока, сетки и круги. Сплав не подвержен коррозии даже при длительном пребывании во влажной среде, поэтому незаменим в производстве деталей судов, самолетов. Используется этот сорт бронзы для изготовления электрических и радиотехнических элементов приборов, измерительной аппаратуры.

Бронза фосфористая БрОФ 6,5-04 служит основой для производства пружин, биметаллических элементов, промышленных лент и полос. Находясь на открытом воздухе, бронза покрывается патиной – пленкой, которая смотрится привлекательно и защищает металл от коррозии. Благодаря этой особенности оловянно-фосфористая бронза применяется для отлива памятников, изготовления кованых изделий.

Бронза фосфористая: нюансы технологии производства

Фосфористая бронза отличается износостойкостью и устойчивостью к воздействию агрессивных химических веществ, пластичностью и при этом прочностью. Этими качествами материал обязан тому незначительному количеству фосфора, который добавляется в бронзу на этапе производства.

Этими качествами материал обязан тому незначительному количеству фосфора, который добавляется в бронзу на этапе производства.

Фосфор играет роль очищающего элемента, нейтрализующего те вещества, которые ухудшают качество готового сплава. Фосфор добавляют в бронзу на этапе плавки в печи: медь и олово образуют окислы при контакте с воздухом, а фосфор вступает с ними в реакцию и извлекает кислород. В итоге получается очищенный жидкотекучий сплав, который при этом не теряет вязкости и твердости. Температура плавления сплава БрОФ 6,5-04 – 995°С, температура отжига – до 650°С, горячей обработки материала – до 800°С.

Фосфористая бронза: состав и свойства материала

Бронза фосфористая БрОФ – это бронза («Бр») с добавлением олова («О») и фосфора («Ф»). Основа материала – медь (Cu), содержание этого элемента в сплаве достигает 92,2–93%. Содержание олова, согласно ГОСТ 5017-2006, находится в пределах 6–7%, фосфора – до 0,4%. Добавление олова улучшает литейные характеристики бронзы, фосфор повышает жидкотекучесть и сопротивление разрывам. Сплав БрОФ также легируется другими элементами: сурьмой, кремнием, железом, свинцом.

Сплав БрОФ также легируется другими элементами: сурьмой, кремнием, железом, свинцом.

Фосфористая бронза: свойства материала

- Высокая прочность.

- Пластичность бронзового сплава даже при охлаждении до гелиевых температур.

- Стойкость к повышенной влажности, водоотталкивающие свойства.

- Незначительный коэффициент усадки.

- Устойчивость при использовании в щелочах, агрессивных химических средах, спиртах, антифризах.

- Характеризуется наличием пружинных свойств.

- Хорошая теплопроводность.

- Материал отлично спаивается.

- Продолжительный срок службы.

Метизы из бронзы БрОФ не искрят при трении твердых веществ, поэтому используются в контакте с взрывоопасными и воспламеняющимися материалами.

Однако не следует использовать изделия из фосфористой бронзы при контакте с алюминием, цинком и железом: возникает контактная коррозия, сплав быстро разрушается. Материал неустойчив при воздействии хлоридов, жирных кислот, сероводорода.

Металлопрокат из бронзы БрОФ 6,5-04

ТОРГОВЫЙ ДОМ СЕТОК предлагает проволочную сетку из бронзы марки БрОф 6,5-0,4. Все сетки сертифицированы и изготовлены в соответствии с требованиями ГОСТ. Можно подобрать продукцию стандартных типоразмеров или сделать заказ на изготовление сетки по нужным параметрам. Доставка осуществляется во все регионы России и другие страны. Нужна помощь в выборе металлопрокатной продукции – обращайтесь, наш специалист перезвонит вам и ответит на все вопросы.

Температура плавления металлов — Muggy Weld

Таблица точек плавления металлов

|

Температура плавления

точки плавления

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Материал | Точка плавления | |

|---|---|---|

| или Ф | или С | |

| Алюминий | 1220 | 660 |

| Алюминиевый сплав | 865 — 1240 | 463 — 671 |

| Алюминий Бронза | 1190 — 1215 | 600 — 655 |

| Сурьма | 1170 | 630 |

| Баббит | 480 | 249 |

| Бериллий | 2345 | 1285 |

| Бериллиевая медь | 1587 — 1750 гг. | 865 — 955 |

| Висмут | 520 | 271 |

| Латунь, Адмиралтейство | 1650 — 1720 гг. | 900 — 940 |

| Латунь, красный | 1810 — 1880 гг. | 1000 |

| Латунь, желтая | 1710 | 930 |

| Кадмий | 610 | 321 |

| Хром | 3380 | 1860 г. |

| Кобальт | 2723 | 1495 |

| Медь | 1983 г. | 1084 |

| Мельхиор | 2140 — 2260 | 1170 — 1240 |

| Золото, 24К | 1945 г. | 1063 |

| Хастеллой С | 2410 — 2460 | 1170 — 1240 |

| Инконель, Инколой | 2540 — 2600 | 1390 — 1425 гг. |

| Иридий | 4440 | 2450 |

| Чугун, ковкий | 2100 | 1149 |

| Железо, серое литье | 2060 — 2200 | 1127 — 1204 |

| Железо кованое | 2700 — 2900 | 1482 — 1593 гг. |

| Свинец | 621 | 328 |

| Магний | 1200 | 650 |

| Магниевый сплав | 660 — 1200 | 349 — 649 |

| Марганец | 2271 | 1244 |

| Марганцевая бронза | 1590 — 1630 гг. | 865 — 890 |

| Меркурий | -37,95 | -38,86 |

| Молибден | 4750 | 2620 |

| Монель | 2370 — 2460 | 1300 — 1350 |

| Никель | 2647 | 1453 |

| Ниобий | 4473 | 2470 |

| Осмий | 5477 | 3025 |

| Палладий | 2831 | 1555 |

| Фосфор | 111 | 44 |

| Платина | 3220 | 1770 |

| Калий | 146 | 63 |

| Рений | 5767 | 3186 |

| Селен | 423 | 217 |

| Кремний | 2572 | 1411 |

| Серебро, Монета | 1615 | 879 |

| Серебро, чистое | 1761 г.

| |