Тепло электропроводность алюминия: Состав и свойства алюминия: температура плавления, электропроводность, структура

Содержание

Виды алюминиевых сплавов: характеристики, применение

Алюминий — один из самых используемых металлов в мире. Он широко применяется в промышленности, строительстве, производстве транспорта, сельском хозяйстве, в быту. Алюминиевые сплавы встречаются практически повсеместно — от пищевой фольги до деталей самолёта.

Металл ценится за малый вес, прочность, устойчивость к коррозии и агрессивным средам, высокую электропроводность, простоту обработки, низкую цену. Разные технические свойства алюминия усиливают путём добавления в его состав других химических элементов — именно так получают сплавы. В этой статье мы рассмотрим виды алюминиевых сплавов, их особенности, применение.

Общая информация

Алюминий — парамагнитный металл серебристого цвета. В большом количестве содержится в земной коре, минералах, горных породах. Чаще всего его добывают из бокситов, нефелинов или алунитов. По степени очистки алюминий делится на технический и металл высокой чистоты. Первый широко применяется для производства сплавов и различных видов проката, а металл высокой очистки — только в специальных целях.

Среди основных физических свойств — высокая тепло- и электропроводность, пластичность, лёгкость, устойчивость к воздействию влаги, ультрафиолета, низким температурам. Алюминий хорошо поддаётся разным видам обработки — ковке, сварке, резке, штамповке.

В первичном алюминии содержится не менее 99,7 % чистого металла. Его подвергают различным видам обработки, а именно:

- очистке;

- дегазации;

- легированию — добавлению легирующих (металлических или неметаллических) элементов.

Наличие различных примесей по-разному влияет на свойства металла. Например, марганец и магний снижают его теплопроводность, а хром, титан и кремний повышают прочность. Состав всех сплавов регламентируется государственными стандартами. В них могут присутствовать такие легирующие добавки, как медь, железо, бор, кремний, марганец, литий, титан, хром, цинк. На сегодняшний день существует более ста различных сплавов.

Алюминиевый прокат

Алюминиевый металлопрокат — это продукция из алюминиевых сплавов, которую получают путём обработки металла на различных станках. Существует несколько видов обработки:

Существует несколько видов обработки:

- штамповка;

- прокат;

- резка;

- прессование;

- сварка.

Различными способами обработки из алюминия получают прокат трёх видов — плоский, сортовой, фасонный. К плоскому прокату относятся листы, плиты, рулоны, лента, профнастил. К сортовому — балки, уголки, трубы, полосы, проволока, швеллеры, тавр, двутавр. Фасонный прокат — это крупные детали с ограниченной областью применения, например, рельсы или специальные типы уголков.

Для улучшения свойств различных заготовок их также подвергают разным видам обработки. Рассмотрим подробнее.

- Анодирование — электрохимический процесс, суть которого заключается в обработке металла электролитами. В результате на поверхности образуется оксидная плёнка, которая служит дополнительной защитой от окисления.

- Нагартовка — повышение прочности без термической обработки, проводится путём ковки, прокатки, штамповки, волочения или редуцирования.

- Плакировка — покрытие изделия тонким слоем чистого алюминия или сплава, чтобы защитить поверхность от коррозии;

- Закалка — термообработка, необходимая для повышения прочности, проводится путём отжига с последующим искусственным или естественным состариванием.

Все эти виды обработки отмечаются в маркировке изделий.

Виды и особенности алюминиевых сплавов

Все алюминиевые сплавы условно делятся на два типа — литейные и деформируемые. Литейные получают путём заливки жидкого металла в заготовку, которая соответствует форме необходимого изделия. Деформируемые выпускают в виде слитков, из которых затем изготавливают нужные виды проката — методом штамповки, прокатки или прессования. Рассмотрим основные виды и свойства алюминиевых сплавов.

- Алюминиево-магниевые. Среди основных свойств — пластичность, хорошая свариваемость, прочность. Содержание магния прямо пропорционально прочности материала. Но большой процент магния в составе может негативно сказываться на коррозионной устойчивости металла.

- Алюминиево-марганцевые. Добавление марганца в алюминий положительно влияет на его прочность, пластичность, устойчивость к воздействию влаги.

- Алюминиево-кремниевые. Их ещё называют силумины. Обладают отличными литейными свойствами, чаще всего применяются для отливки деталей, подверженных высоким нагрузкам.

- Алюминий-медь-кремний. Такие сплавы называют алькусинами, а также антифрикционными, поскольку главное их преимущество — низкий коэффициент трения. Из этих составов часто изготавливают подшипники, поршни, втулки, а также другие детали, подвергающиеся регулярным механическим нагрузкам.

- Алюминий-цинк-магний. Отличаются повышенной прочностью, но при этом легко поддаются разным типам обработки.

- Авиаль. Это специальная разновидность магниево-кремниевых сплавов с добавлением небольшого количества других элементов. Применяется для авиационной промышленности, например, для изготовления лопастей вертолётов, топливных баков, элементов обшивки.

- Дюралюминий. Общее название составов с содержанием меди, магния и марганца. Основное преимущество — повышенная прочность. Широко применяется в авиастроении, космической промышленности, а также других отраслях машиностроения. Недостатком является низкая коррозионная стойкость, поэтому изделия дополнительно подвергают плакировке, анодированию, наносят другие виды защитных покрытий.

Марки алюминия и его сплавов

Маркировка алюминия содержит информацию о составе сплава, технологии получения, способе обработки. Существует несколько основных марок, все они делятся на следующие классы:

- первичный — например, А5 или А95;

- технический — АД1, АД000 и пр.;

- деформируемый — АМГ2, АМГ5, Д1 и т.д.;

- литейный — например, ВАЛ10М или АК12пч;

- для раскисления стали — АВ86, АВ98Ф.

Для получения различных видов проката чаще всего применяется технический или деформируемый классы металла.

В отечественном производстве для маркировки алюминиевых сплавов используют систему обозначения, состоящую из букв и цифр. В ней может содержаться:

- обозначение легирующего компонента, его процентный состав: например, АМГ5 — это алюминий с 5% содержанием магния;

- назначение сплава: например, АК6 — алюминий ковочный;

- технические свойства: например, В95 — высокопрочный;

- название: АВ — авиаль, Д18 — дюралюминий.

В названиях различных изделий после марки буквами указывается также его состояние, например:

- А — плакированный;

- М — мягкий отожжённый;

- Н — нагартованный,

- Н2 — полунагартованнный;

- Т — закалённый, естественно состаренный;

- Т1 — закалённый, искусственно состаренный.

Таблица основных марок алюминия и его сплавов

Рассмотрим таблицу с указанием основных марок в зависимости от их класса:

Маркировка листового алюминия

Алюминиевые листы маркируются точно так же, как другие изделия. Согласно ГОСТ 21631-76, они подразделяются по способу изготовления, состоянию материала, качеству отделки, точности изготовления.

Согласно ГОСТ 21631-76, они подразделяются по способу изготовления, состоянию материала, качеству отделки, точности изготовления.

- По способу изготовления они могут быть неплакированными, плакированными (А), с технологической плакировкой (Б), с утолщённой плакировкой (У).

- По состоянию материала — без термообработки, отожжённые (М), полунагартованные (Н2), нагартованные (Н), закалённые и естественно состаренные (Т), закалённые и искусственно состаренные (Т1), а также нагартованные после закалки с естественным состариванием (ТН).

- По качеству отделки поверхности — обычное, высокое (В), повышенное (П).

- По точности изготовления — стандартные или повышенной точности (П).

Например, лист АМГ2М 0,5×1500Пx3000П — это лист, изготовленный из сплава марки АМГ2, отожжённый, толщиной 0,5 мм, шириной 1500 мм, длиной 3000 мм, повышенной точности изготовления, высокого качества отделки поверхности.

Методы термической обработки

Для улучшения характеристик алюминиевых сплавов их подвергают различным методам термической обработки. Чаще всего используется отжиг, закалка и состаривание. Отжиг применяется для придания составу однородной структуры, закалка и состаривание — для повышения прочности. Подбор температуры, времени и способа термообработки зависит от типа и количества легирующих добавок

Чаще всего используется отжиг, закалка и состаривание. Отжиг применяется для придания составу однородной структуры, закалка и состаривание — для повышения прочности. Подбор температуры, времени и способа термообработки зависит от типа и количества легирующих добавок

Применение алюмиевых сплавов

Алюминий и его сплавы используют практически повсеместно — в быту, производстве, сельском хозяйстве, машиностроении, авиастроении, строительстве. Из него изготавливают различные ёмкости для хранения и транспортировки, конструкции, детали, используют в качестве облицовки.

Лидирующая отрасль по потреблению металла — строительство. Из алюминиевых труб и профилей строят различные каркасные конструкции, рамы, сайдинги. Износостойкость и лёгкость материала также сделали его востребованным в авиа-, машино-, судостроении. Из металла делают детали самолётов, вертолётов, автомобилей, морских и речных судов, ракет.

В пищевой промышленности кислотостойкий алюминий необходим для изготовления транспортировочной тары. В электротехнической промышленности — для создания бытовых приборов, электрики, проводов, кабелей. Не говоря уже о банальных столовых приборах, банках и упаковках для лекарств. Рассмотрим несколько примеров использования металла.

В электротехнической промышленности — для создания бытовых приборов, электрики, проводов, кабелей. Не говоря уже о банальных столовых приборах, банках и упаковках для лекарств. Рассмотрим несколько примеров использования металла.

Материалы для обустройства кровли

Алюминий отлично подходит для обустройства кровли. Он дешевле других материалов, но не менее надёжно защищает строение от осадков. Алюминиевая кровля легко поддаётся окрашиванию, сочетается со многими архитектурными стилями.

Переплёты для окон

Переплёты необходимы для повышения прочности окон, а также реализации различных декоративных решений. Алюминиевые переплёты, в отличие от пластиковых или деревянных, менее подвержены износу, механическим повреждениям, не гниют, не ржавеют, максимально долго сохраняют привлекательный внешний вид.

Панели на стены

Панели, изготовленные из алюминия, отлично подходят для наружной отделки стен. Малый вес металла обеспечивает минимальную нагрузку на фундамент. Такая отделка будет надёжно защищать от погодных факторов, а в сочетании с утеплителем — от утечки тепла из помещения.

Такая отделка будет надёжно защищать от погодных факторов, а в сочетании с утеплителем — от утечки тепла из помещения.

Световые опоры

Световые опоры используют для освещения дорог, парков, улиц, парковок. Их изготавливают из стали, дерева, железобетона и алюминия. Алюминиевые световые опоры устойчивы к низким и высоким температурам, погодным явлениям (дождю, снегу), не подвержены постепенному разрушению (как железобетон).

Отопление и вентиляция

Лёгкий серебристый металл также часто применяется для изготовления отопительных приборов и деталей вентиляционных систем — радиаторов, конденсаторов, труб, испарителей, вентиляторов. Причина — высокая теплопроводность материала, влагостойкость, малый вес.

Авиастроение

Из алюминия изготавливают детали, подверженные высоким нагрузкам, топливные баки, элементы обшивки, винты. Применение металла позволяет значительно облегчить собственный вес воздушного транспорта, а его высокая прочность продлевает срок службы авиационной техники.

Железнодорожный транспорт

Металл обладает повышенной сопротивляемостью к разрушению, малой силой инерции, высокой ударной прочностью. Именно поэтому он активно применяется при строительстве ж/д вагонов.

Выводы

Алюминий — один из важнейших в мире лёгких металлов, без которого сложно представить современную промышленность. Изготовление сплавов с различными свойствами значительно расширило сферу применения металла, поставив его на второе место после железа в мировом производстве.

Источник фото: https://stock.adobe.com/

Алюминий

- Главная

- /

- Прием металлолома

- /

- Лом цветных металлов

- /

- Алюминий

Прием аллюминия Уфа

Принимаем алюминиевый лом и отходы, а так же лом цветных металлов.

Алюми́ний — элемент 13-й группы периодической таблицы химических элементов (по устаревшей классификации — элемент главной подгруппы III группы), третьего периода, с атомным номером 13. Обозначается символом Al (лат. Aluminium). Относится к группе лёгких металлов. Наиболее распространённый металл и третий по распространённости химический элемент в земной коре (после кислорода и кремния).

Обозначается символом Al (лат. Aluminium). Относится к группе лёгких металлов. Наиболее распространённый металл и третий по распространённости химический элемент в земной коре (после кислорода и кремния).

Простое вещество алюминий (CAS-номер: 7429-90-5) — лёгкий, парамагнитный металл серебристо-белого цвета, легко поддающийся формовке, литью, механической обработке. Алюминий обладает высокой тепло- и электропроводностью, стойкостью к коррозии за счёт быстрого образования прочных оксидных плёнок, защищающих поверхность от дальнейшего взаимодействия.

Физические сфойства

- Металл серебристо-белого цвета, лёгкий

- плотность — 2,7 г/см³

- температура плавления у технического алюминия — 658 °C, у алюминия высокой чистоты — 660 °C

- удельная теплота плавления — 390 кДж/кг

- температура кипения — 2500 °C

- удельная теплота испарения — 10,53 МДж/кг

- временное сопротивление литого алюминия — 10-12 кг/мм², деформируемого — 18-25 кг/мм², сплавов — 38-42 кг/мм²

- Твёрдость по Бринеллю — 24…32 кгс/мм²

- высокая пластичность: у технического — 35 %, у чистого — 50 %, прокатывается в тонкий лист и даже фольгу

- Модуль Юнга — 70 ГПа

- Алюминий обладает высокой электропроводностью (37·106 См/м) и теплопроводностью (203,5 Вт/(м·К)), 65 % от электропроводности меди, обладает высокой светоотражательной способностью.

- Слабый парамагнетик.

- Температурный коэффициент линейного расширения 24,58·10−6 К−1 (20…200 °C).

- Температурный коэффициент электрического сопротивления 2,7·10−8K−1. Алюминий переходит в сверхпроводящее состояние при температуре 1,2 кельвина.

Алюминий образует сплавы почти со всеми металлами. Наиболее известны сплавы с медью и магнием (дюралюминий) и кремнием (силумин).

Приминение алюминия

Широко применяется как конструкционный материал. Основные достоинства алюминия в этом качестве — лёгкость, податливость штамповке, коррозионная стойкость (на воздухе алюминий мгновенно покрывается прочной плёнкой Al2O3, которая препятствует его дальнейшему окислению), высокая теплопроводность, неядовитость его соединений. В частности, эти свойства сделали алюминий чрезвычайно популярным при производстве кухонной посуды, алюминиевой фольги в пищевой промышленности и для упаковки. Первые же три свойства сделали алюминий основным сырьем в авиационной и авиакосмической промышленности (в последнее время медленно вытесняется композитными материалами, в первую очередь, углеволокном).

Первые же три свойства сделали алюминий основным сырьем в авиационной и авиакосмической промышленности (в последнее время медленно вытесняется композитными материалами, в первую очередь, углеволокном).

Основной недостаток алюминия как конструкционного материала — малая прочность, поэтому для упрочнения его обычно сплавляют с небольшим количеством меди и магния (сплав называется дюралюминий).

Электропроводность алюминия всего в 1,7 раза меньше, чем у меди, при этом алюминий приблизительно в 4 раза дешевле за килограмм, но, за счёт в 3,3 раза меньшей плотности, для получения равного сопротивления его нужно приблизительно в 2 раза меньше по весу. Поэтому он широко применяется в электротехнике для изготовления проводов, их экранирования и даже в микроэлектронике при изготовлении проводников в чипах. Меньшую электропроводность алюминия (37 ом-1) по сравнению с медью (63 ом-1) компенсируют увеличением сечения алюминиевых проводников. Недостатком алюминия как электротехнического материала является наличие прочной оксидной плёнки, затрудняющей пайку.

Благодаря комплексу свойств широко распространён в тепловом оборудовании.

Алюминий и его сплавы сохраняют прочность при сверхнизких температурах. Благодаря этому он широко используется в криогенной технике.

Высокий коэффициент отражения в сочетании с дешевизной и лёгкостью напыления делает алюминий идеальным материалом для изготовления зеркал.

В производстве строительных материалов как газообразующий агент.

Алитированием придают коррозионную и окалиностойкость стальным и другим сплавам, например клапанам поршневых ДВС, лопаткам турбин, нефтяным платформам, теплообменной аппаратуре, а также заменяют цинкование.

Сульфид алюминия используется для производства сероводорода.

Идут исследования по разработке пенистого алюминия как особо прочного и лёгкого материала.

Производится прием следующих видов алюминиевого лома:

- алюминиевые проводники

- алюминиевые пищевые емкости, провода в бумажной, хлопчатобумажной и ПВХ изоляции

- сталеалюминиевые провода в бухтах, толщиной от 6 мм

- дверные, оконные профили, авиа и авто лом

- сплавы, деформируемые листы и обрезь

- алюминиевая стружка

Термическая обработка алюминия Часть VII – Твердость и электропроводность

В предыдущей статье мы обсуждали искусственное старение алюминия. После термообработки деталей нам необходимо проверить свойства. Хотя можно использовать испытание на растяжение, наиболее частым методом проверки механических свойств термообработанного алюминия является твердость и проводимость.

После термообработки деталей нам необходимо проверить свойства. Хотя можно использовать испытание на растяжение, наиболее частым методом проверки механических свойств термообработанного алюминия является твердость и проводимость.

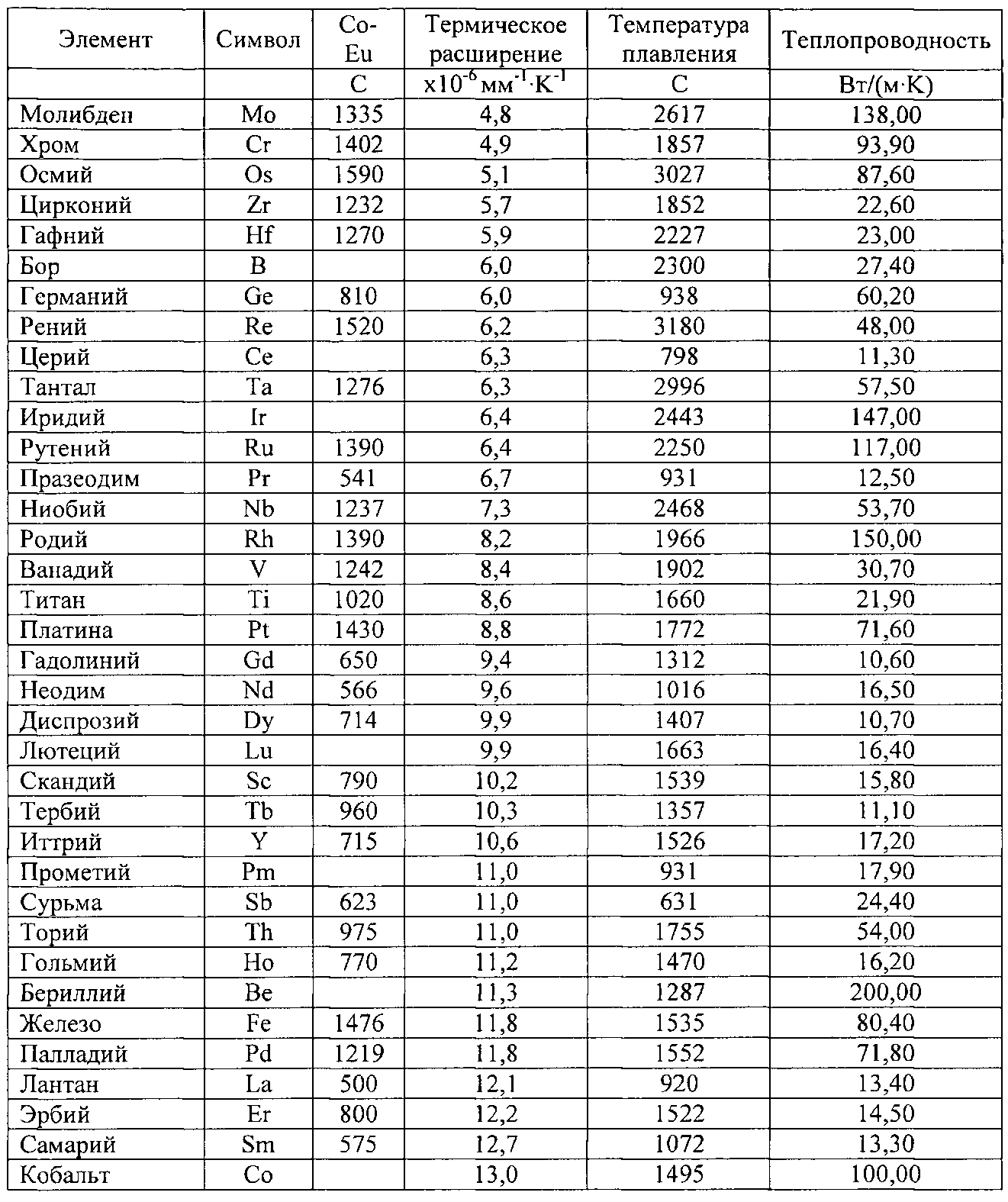

Твердость и проводимость алюминия

Измерения проводимости алюминия обычно обозначают в процентах от IACS (Международный стандарт отожженной меди), где проводимость измеряемого сплава сравнивают с проводимостью нелегированной отожженной меди при 20°C (68°C). Ф). Чистая отожженная медь имеет проводимость 100% IACS. Легирующие элементы в растворе алюминия снижают электропроводность. Если легирующие элементы выпадают в осадок или не находятся в растворе в алюминии, проводимость будет иметь тенденцию к увеличению. Электропроводность алюминия определяется процентным содержанием легирующих элементов в твердом растворе, а также количеством и характером выделений.

В состоянии после закалки все легирующие элементы находятся в твердом растворе. По мере естественного старения сплава проводимость будет уменьшаться. Это результат формирования и роста зон ГП. Эти мелкие осадки приводят к увеличению твердости сплава. По мере образования более мелких осадков твердость увеличивается. Это увеличение связано с деформациями вокруг когерентных зон ГП и выделений, препятствующих движению дислокаций [1]. По мере увеличения старения, особенно в состоянии пикового старения, твердость достигает максимума, а проводимость увеличивается. По мере того, как осадки становятся несвязными с матрицей, деформации рассеиваются, и твердость снижается. Проводимость будет увеличиваться, поскольку в твердом растворе присутствует меньше легирующих элементов [2]. Когда достигается состояние полного отжига, образуются окончательные равновесные выделения, и большинство легирующих элементов присутствует в виде выделений. В этот момент проводимость максимальна, а твердость минимальна. Это приводит к петле твердости и проводимости, как показано на рисунке 1. Поэтому важно измерять как твердость, так и проводимость, чтобы определить термообработанное состояние детали.

По мере естественного старения сплава проводимость будет уменьшаться. Это результат формирования и роста зон ГП. Эти мелкие осадки приводят к увеличению твердости сплава. По мере образования более мелких осадков твердость увеличивается. Это увеличение связано с деформациями вокруг когерентных зон ГП и выделений, препятствующих движению дислокаций [1]. По мере увеличения старения, особенно в состоянии пикового старения, твердость достигает максимума, а проводимость увеличивается. По мере того, как осадки становятся несвязными с матрицей, деформации рассеиваются, и твердость снижается. Проводимость будет увеличиваться, поскольку в твердом растворе присутствует меньше легирующих элементов [2]. Когда достигается состояние полного отжига, образуются окончательные равновесные выделения, и большинство легирующих элементов присутствует в виде выделений. В этот момент проводимость максимальна, а твердость минимальна. Это приводит к петле твердости и проводимости, как показано на рисунке 1. Поэтому важно измерять как твердость, так и проводимость, чтобы определить термообработанное состояние детали. Это дополнительно проиллюстрировано фактическими данными для различных сплавов (рис. 2) [3].

Это дополнительно проиллюстрировано фактическими данными для различных сплавов (рис. 2) [3].

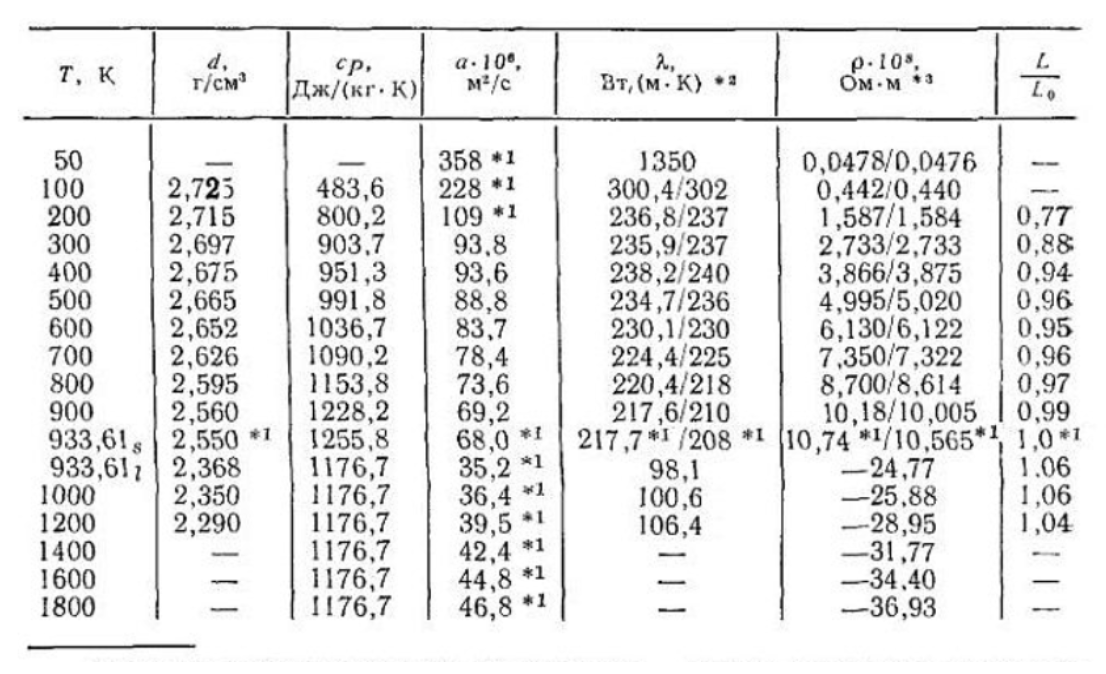

Рисунок 1: Схематическая петля твердости и проводимости, показывающая взаимосвязь твердости и проводимости с термообработанным состоянием алюминиевого сплава. Рисунок 2: Зависимости твердости и проводимости для нескольких различных термически обработанных алюминиевых сплавов.

Твердость детали измеряется с помощью стандартного твердомера Rockwell «B». Поверхностную проводимость алюминиевых сплавов обычно измеряют с помощью вихретокового измерителя проводимости. Вихретоковый метод — это метод неразрушающего контроля, в котором используется зонд для возбуждения небольшого переменного тока внутри проверяемой детали. Вихретоковый контроль позволяет быстро и легко определить электропроводность детали. Типичный вихретоковый тестер проводимости показан на рисунке 3. Для правильной калибровки вихретокового измерителя требуются эталонные стандарты.

Рисунок 3: Типичный кондуктометр, используемый для измерения проводимости алюминия.

Требования

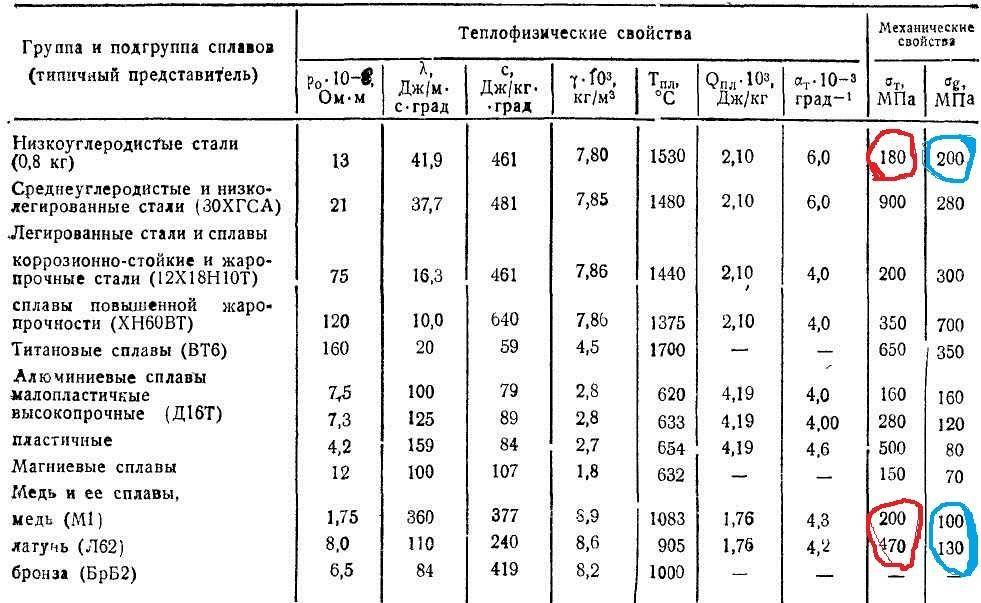

Во многих случаях значения твердости и проводимости термообработанной алюминиевой детали устанавливаются как часть спецификации. Это особенно верно в аэрокосмической промышленности, где твердость и проводимость термообработанных алюминиевых деталей определяются стандартом AMS 2658D «Проверка твердости и проводимости кованых деталей из алюминиевого сплава» [1]. Настоящая спецификация устанавливает критерии приемлемости твердости и электропроводности готовых деталей или полуфабрикатов из деформируемых алюминиевых сплавов. Многие другие отрасли, такие как автомобилестроение, также принимают этот стандарт. Типичные значения, требуемые для AMS 2658D, показаны в таблице 1.

Таблица 1: Типичные значения для различных алюминиевых сплавов согласно AMS 2658D [4].

Заключение

В этой короткой статье обсуждалось использование твердости и проводимости для определения состояния алюминиевого сплава после термообработки или для проверки состояния сплава после термообработки. Изменения твердости и проводимости описывались как функция количества присутствующего твердого раствора и полей деформации, присутствующих вокруг когерентных и несвязных выделений.

Изменения твердости и проводимости описывались как функция количества присутствующего твердого раствора и полей деформации, присутствующих вокруг когерентных и несвязных выделений.

Мы надеемся, что вам понравилась эта серия статей о термообработке алюминия. Я приветствовал бы предложения или для новой серии или предложений для новых колонок. Если у вас есть какие-либо вопросы или комментарии по поводу этой или любой другой колонки, пожалуйста, свяжитесь с редактором или со мной.

Ссылки

- Д. С. Маккензи, Скорость закалки и эффекты старения в алюминиевых сплавах Al-Zn-Mg-Cu, Ролла, Миссури: Университет Миссури – Ролла, 2000.

- Д. С. Маккензи, «Закалка алюминиевых сплавов», в «Термическая обработка сплавов цветных металлов», Справочник по металлам 4A, том. 4E, G.E. Totten and D.S. MacKenzie, Eds., Materials Park, OH: ASM International, 2016.

- Д. С. Маккензи, «Металлургия термообрабатываемых алюминиевых сплавов», в «Термообработка цветных сплавов», том.

4E, G.E. Totten и D.S. MacKenzie, Eds., Materials Park, OH: ASM International, 2016, p. Справочник по металлам 2A.

4E, G.E. Totten и D.S. MacKenzie, Eds., Materials Park, OH: ASM International, 2016, p. Справочник по металлам 2A. - SAE International, «Контроль твердости и проводимости деталей из кованого алюминиевого сплава», SAE International, Уоррен, Огайо, 2016 г.

- Маккензи Д.С. и Тоттен Г.Е., под ред., Аналитическая характеристика алюминия, стали и суперсплавов, Бока-Ратон, Флорида: CRC Press, 2005.

- Д. С. Маккензи, «Термообработка алюминия для аэрокосмических применений», в Proc. 1-й ASM Междунар. Поверхностная инженерия и 13-й Конгресс IFHTSE, Колумбус, Огайо, 07-10 октября 2002 г.

Свойства алюминиевых сплавов: типовые и нормированные

для любых свойств алюминия и алюминиевых сплавов так ли охотно используются во всех отраслях промышленности и строительства?

Коррозионная стойкость

Тонкая естественная оксидная пленка, прочно «сцепляющаяся» с основным металлом, придает многим алюминиевым сплавам такое свойство, как значительная коррозионная стойкость во многих атмосферных и химических средах. Особенно выделяются в этой серии сплавы 1ххх, 3ххх, 5ххх и 6ххх.

Особенно выделяются в этой серии сплавы 1ххх, 3ххх, 5ххх и 6ххх.

Рисунок 1 – Влияние легирующих элементов алюминиевых сплавов

на их коррозионную стойкость и усталостную прочность [3]

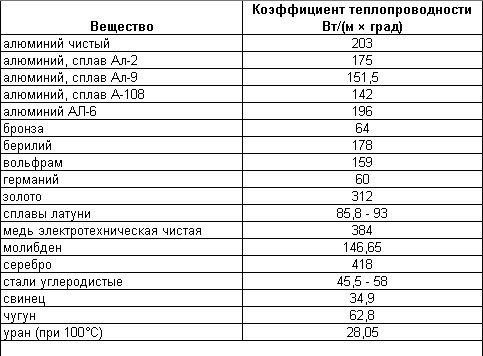

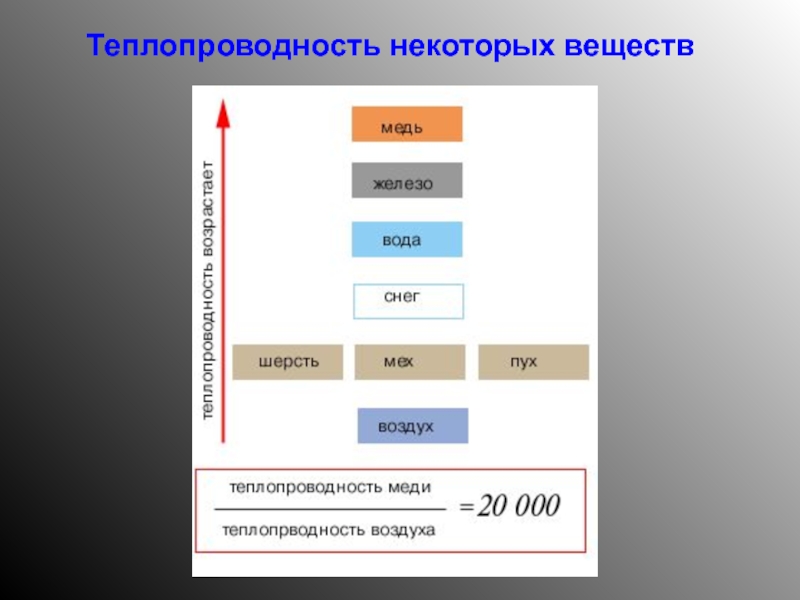

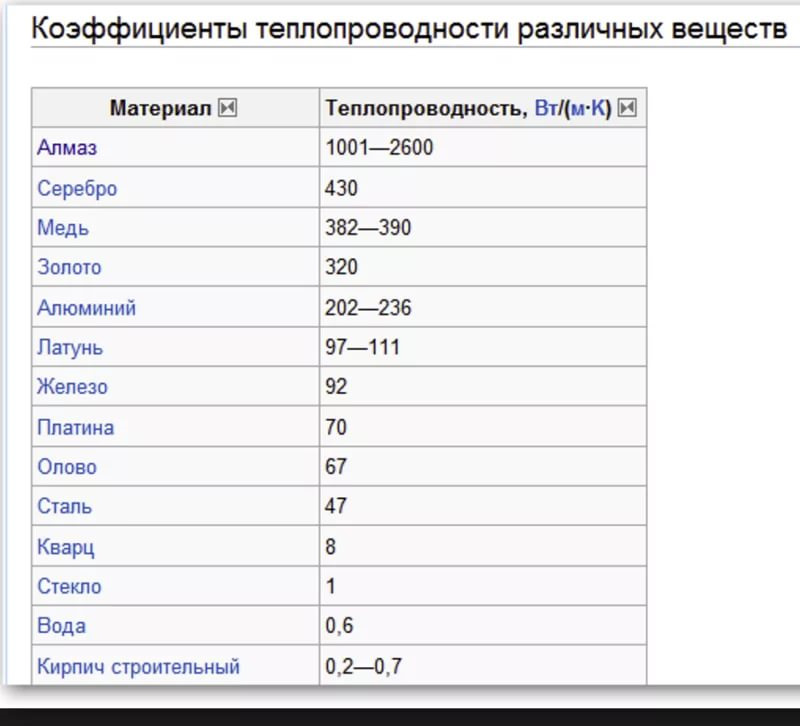

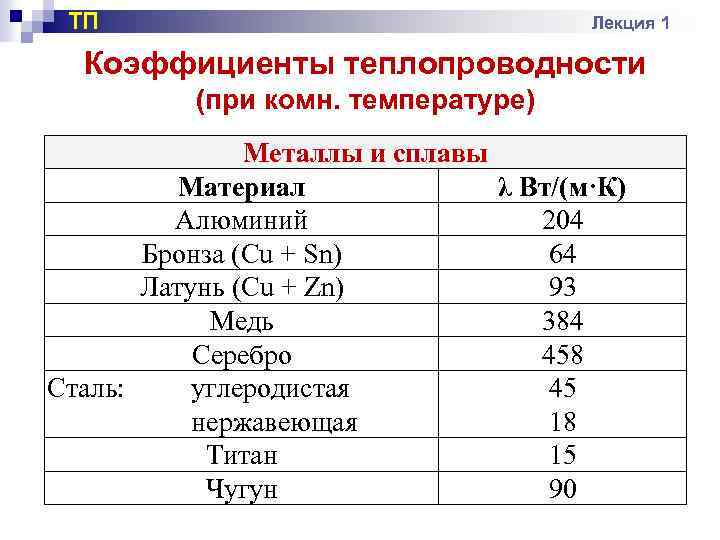

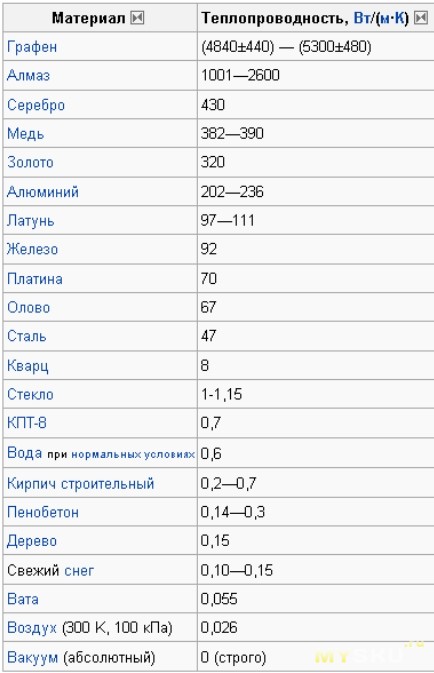

Теплопроводность

Алюминий и алюминиевые сплавы являются хорошими проводниками тепла. Это свойство – теплопроводность – у алюминиевых сплавов более чем в четыре раза выше, чем у углеродистых сталей. Они начинают плавиться при гораздо более низкой температуре, чем сталь. Температура плавления чистого алюминия около 660°С, а алюминиевые сплавы в зависимости от степени легирования начинают плавиться при более низких температурах, например, при 515°С для сплава 2017 (Д1).

Рисунок 2 – Теплопроводность алюминия в сравнении с другими металлами [3]

Теплопроводность

Чистый алюминий и некоторые его сплавы имеют очень высокую электропроводность (низкое электрическое сопротивление), уступая только металлам, в том числе меди, которая используются в качестве проводников электричества. При этом на высоковольтных линиях электропередач, если это позволяет степень загрязнения воздушной атмосферы, используют алюминиевые провода. Они имеют большее сечение, чем аналогичный медный провод, однако меньший вес и вдвое, что позволяет, в частности, меньше ставить опоры и уменьшать их высоту.

При этом на высоковольтных линиях электропередач, если это позволяет степень загрязнения воздушной атмосферы, используют алюминиевые провода. Они имеют большее сечение, чем аналогичный медный провод, однако меньший вес и вдвое, что позволяет, в частности, меньше ставить опоры и уменьшать их высоту.

Рисунок 3 – Электрические свойства алюминия [3]

Отношение прочности к массе

Высокое соотношение прочность/масса – относительно высокая прочность при низкой плотности – определяет высокую эффективность алюминиевых сплавов и открывает множество возможностей для замена более тяжелых металлов без потери (а возможно и с увеличением) несущей способности изделия или детали. Эта особенность алюминиевых сплавов в сочетании с хорошей коррозионной стойкостью и способностью к полной переработке после окончания срока эксплуатации обеспечивает их широкое применение в производстве тары и в транспортном машиностроении (самолетах, автомобилях, легковых автомобилях).

Рисунок 4 – Объем на единицу веса алюминия по сравнению с другими металлами [3]

Алюминий при низких температурах

Алюминиевые сплавы, особенно сплавы серий 3ххх, 5ххх и 6ххх идеально подходят для работы при низких температурах. Многочисленные данные подтверждают, что их пластичность и ударная вязкость, а также прочность выше при низких температурах, вплоть до абсолютного нуля, чем при «комнатной» температуре.

Многочисленные данные подтверждают, что их пластичность и ударная вязкость, а также прочность выше при низких температурах, вплоть до абсолютного нуля, чем при «комнатной» температуре.

Рисунок 5 – Механические свойства алюминиевого сплава 6061 (АД33),

термически обработанные, искусственно состаренные [3]

Технологическая обработка

Алюминиевые сплавы легко обрабатываются большинством известных технологий металлообработки и особенно легко прессуются. Сжатие — это процесс продавливания горячего металла через пресс-форму с образованием профилей со сложным поперечным сечением. Иногда этот процесс известен под более подходящим названием — Экструзия. Это свойство алюминиевых сплавов позволяет изготавливать из них профили практически с неограниченным разнообразием форм поперечного сечения. Это позволяет располагать металл в этих местах и, таким образом, обеспечивать максимальную несущую способность профиля под действием заданных нагрузок.

Способы соединения алюминия

Детали из алюминиевого сплава соединяются большим количеством способов, в том числе, сращиванием, пайкой, клепкой, резьбовыми соединениями, не говоря уже о самых разнообразных механических способах. сварка алюминия может показаться сложной для тех, кто имеет опыт только со сталью и пытается перенести его на алюминий. Сварка алюминиевых сплавов считается достаточно легкой, когда используются такие проверенные способы, как дуговая сварка плавящимся электродом (MIG) и неплавящимся вольфрамовым электродом (TIG) в среде инертного газа.

сварка алюминия может показаться сложной для тех, кто имеет опыт только со сталью и пытается перенести его на алюминий. Сварка алюминиевых сплавов считается достаточно легкой, когда используются такие проверенные способы, как дуговая сварка плавящимся электродом (MIG) и неплавящимся вольфрамовым электродом (TIG) в среде инертного газа.

Переработка лома

Важной характеристикой сплавов алюминия является то, что их жизненный цикл практически полностью замкнут – они легко поддаются повторному использованию – рециклингу – и, в отличие от других строительных материалов, из них перерабатываются почти такие же высококачественные продукты.

Рисунок 5 – Линия переработки бывших в употреблении алюминиевых банок

в слитки для прокатки тонкого листа для изготовления новых банок [3]

Типовые свойства и нормированные

данные о свойствах алюминия и алюминиевого сплава, а также других промышленных материалов , бывают двух основных типов:

- типичный (номинальный) и

- нормализовано (предел).

Типичные физические свойства

Физические свойства, такие как:

- коэффициент теплового расширения,

- коэффициент теплопроводности,

- электропроводность,

- и даже

- плотность

электрическое сопротивление

почти всегда типичные значения . Их получают в результате лабораторных испытаний репрезентативных коммерческих партий продукции.

Типовые физические свойства алюминиевых сплавов, используемые в качестве основы для сравнения сплавов и их состояний и не подлежащие использованию для инженерных расчетов.

Типовые физические свойства не являются гарантированными значениями, так как в большинстве случаев они представляют собой средние значения для изделий различных размеров, форм и способов изготовления и не могут быть точно репрезентативными для изделий всех размеров и форм.

Типичные механические свойства

Механические свойства могут быть типичными и нормализованными.

Типичные значения механических свойств:

- предел прочности при растяжении,

- предел текучести,

- ,

- твердость,

- усталостная прочность

Удлинитель

— это их среднее или медиана означает около пика функции распределения .

Рисунок 6 – Влияние легирующих элементов на предел прочности при растяжении, твердость, чувствительность

к надрезу и пластичность [3]

Рисунок 7 – Влияние легирующих элементов алюминиевых сплавов

на их плотность и модуль упругости (модуль Юнга) [3]

Рисунок 8 – Различие явлений усталости

между низкоуглеродистой сталью и алюминиевыми сплавами [3] ]

Эти функции распределения получаются путем обработки результатов стандартных испытаний образцов из многих промышленных партий. Типичные значения являются репрезентативными для продуктов средней толщины или поперечного сечения. Они наиболее подходят для демонстрации связи между состояниями и их сплавами. Однако эти данные не подходят для расчета прочности конструкций и элементов. Так, к типовым значениям предела прочности, например, относятся не более высокие их значения (на 5-10 % выше), присущие тонким прессованиям, а более низкие значения, характерные для очень толстых термически упрочненных изделий.

Однако эти данные не подходят для расчета прочности конструкций и элементов. Так, к типовым значениям предела прочности, например, относятся не более высокие их значения (на 5-10 % выше), присущие тонким прессованиям, а более низкие значения, характерные для очень толстых термически упрочненных изделий.

Нормированные механические свойства

Для прочностных расчетов конструкций и деталей используют нормированные (предельные) значения механических свойств. Нормируемая величина — это величина, характеризующая свойства материала или изделия, которая имеет определенную вероятность не превышения при неограниченной серии испытаний. Это числовое значение, обычно соответствующее определенному квантилю полученного статистического распределения материала или продукта.

Предельное значение механических свойств обычно устанавливается на основе принципа, согласно которому 9С вероятностью 0,95 ему соответствуют 9 % игр с материальными продуктами. В большинстве случаев эти предельные значения основаны на нормальном распределении данных.