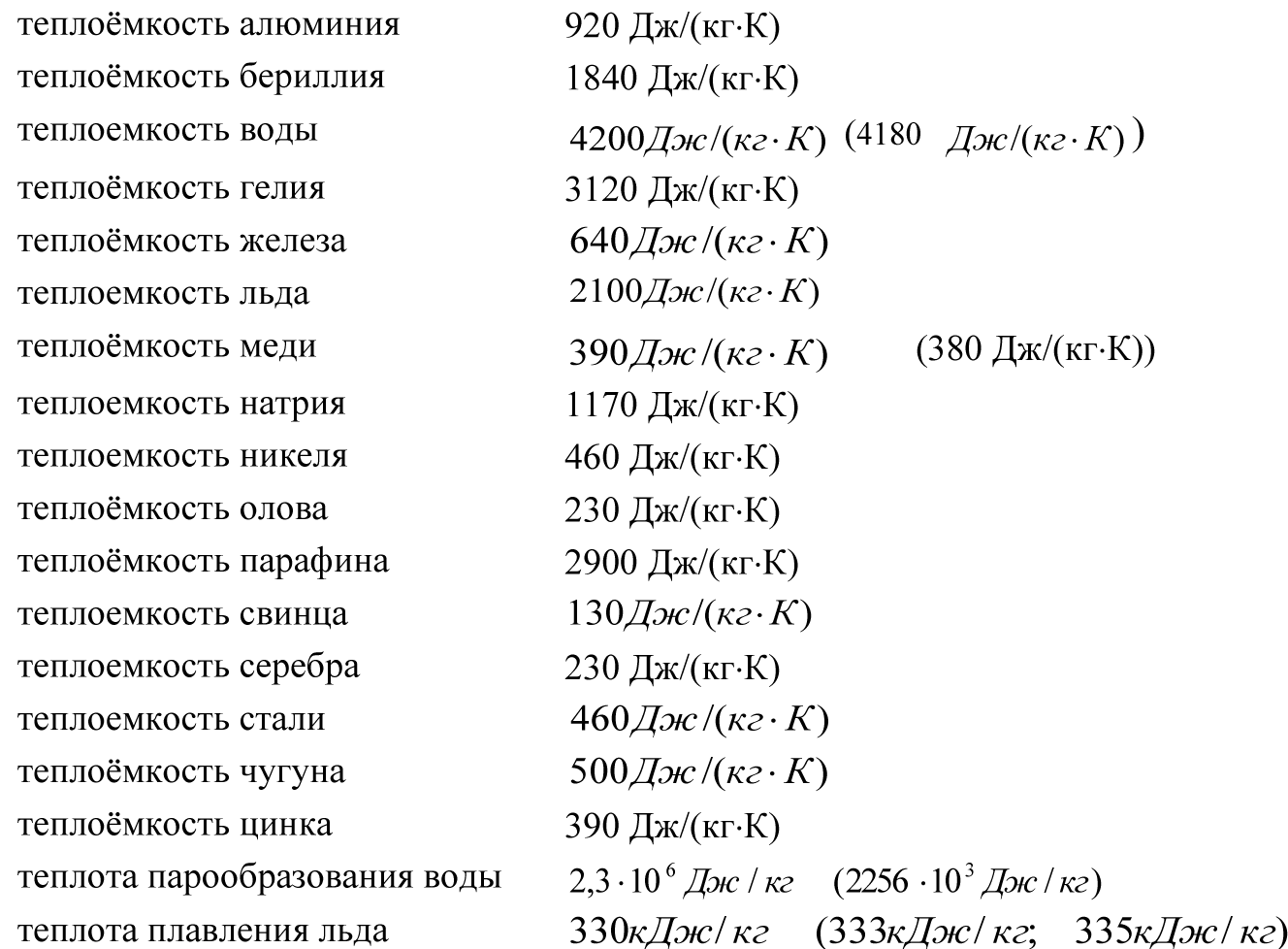

Теплоемкость меди и алюминия: В чём разница между алюминиевым и медным радиатором? — i2HARD

Содержание

В чём разница между алюминиевым и медным радиатором? — i2HARD

Немного теории

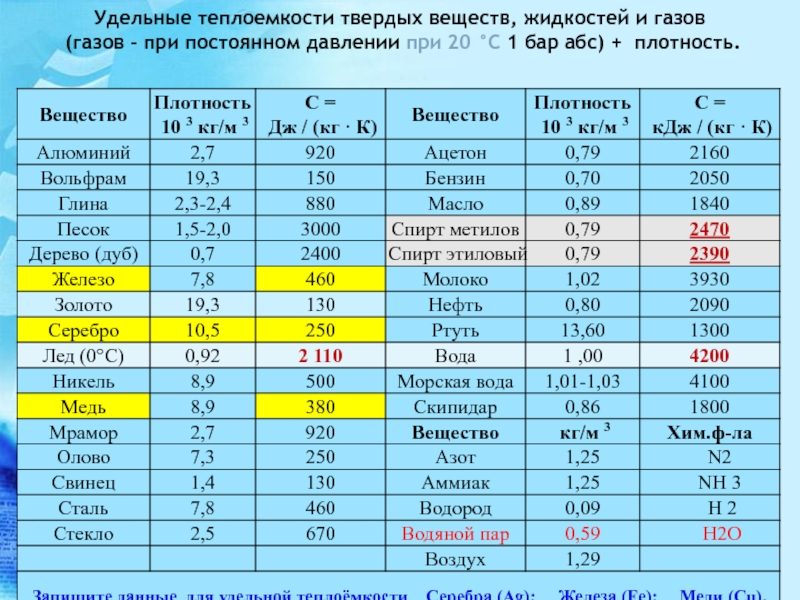

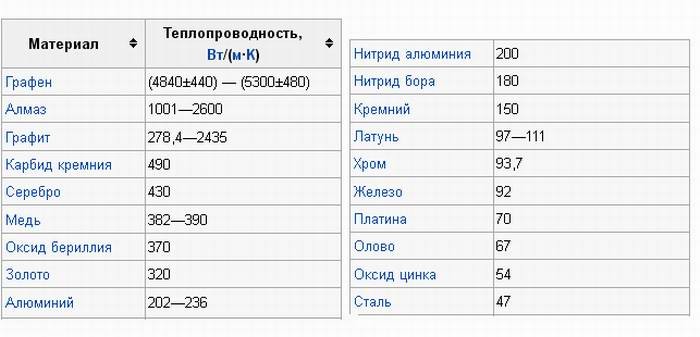

Теплопрово́дность — это процесс переноса внутренней энергии от более нагретых частей тела (или тел) к менее нагретым частям (или телам), осуществляемый хаотически движущимися частицами тела ( атомами, молекулами, электронами и т.п.). Такой теплообмен может происходить в любых телах с неоднородным распределением температур, но механизм переноса теплоты будет зависеть от агрегатного состояния вещества. Явление теплопроводности заключается в том, что кинетическая энергия атомов и молекул, которая определяет температуру тела, передаётся другому телу при их взаимодействии или передаётся из более нагретых областей тела к менее нагретым областям. Иногда теплопроводностью называется также количественная оценка способности конкретного вещества проводить тепло. В Международной системе единиц (СИ) единицей измерения коэффициента теплопроводности является Вт/(м·K) (W/m*K)

Итак мы подошли к основной разнице двух радиаторов, а именно разнице между теплопроводности меди и алюминия. У меди — 401 Вт/м*К, а у алюминия — 237 Вт/м*К. Это идеальные значения, не всегда встречается чистая медь или алюминий, поэтому числа могут немного отличаться. Тем самым медь «проводит тепло» в 1.69 раз лучше, чем алюминий.

У меди — 401 Вт/м*К, а у алюминия — 237 Вт/м*К. Это идеальные значения, не всегда встречается чистая медь или алюминий, поэтому числа могут немного отличаться. Тем самым медь «проводит тепло» в 1.69 раз лучше, чем алюминий.

Главные вопросы

Хорошо, но почему тогда большинство радиаторов алюминиевые?

- Цена. Медь дороже алюминия примерно в 4 раза, поэтому экономически выгоднее использовать алюминий, нежели медь.

- Вес. Медные радиаторы значительное тяжелее, алюминиевых, если мы не говорим о небольших радиаторах, где разница в весе будет незначительна.

Казалось бы всё, в материнских платах в большинстве случаев используются алюминиевые радиаторы и на этом можно было бы закончить, если не ещё один нюанс.

Вспомним башенные кулеры, у которых медное никелированное основание через которое проходят медные тепловые трубки и на которые напрессованы или напаяны тонкие алюминиевые пластины или же радиаторы на материнских платах с медной трубкой. Зачем смешивание двух материалов, если можно сделать всё либо медным, либо алюминиевым? Отчасти ответ выше, соотношение стоимости и эффективности охлаждения — одна из веских причин, по которым пользователь выберет ту или иную систему охлаждения.

Вспомним башенные кулеры, у которых медное никелированное основание через которое проходят медные тепловые трубки и на которые напрессованы или напаяны тонкие алюминиевые пластины или же радиаторы на материнских платах с медной трубкой. Зачем смешивание двух материалов, если можно сделать всё либо медным, либо алюминиевым? Отчасти ответ выше, соотношение стоимости и эффективности охлаждения — одна из веских причин, по которым пользователь выберет ту или иную систему охлаждения. Есть и ещё одна причина — тепловая инерция.

Тепловая инерция — это термин, используемый в основном в инженерном и научном моделировании теплопередачи, и обозначающий совокупность свойств материала, связанных с теплопроводностью и объёмной теплоёмкостью.

Объёмная теплоёмкость характеризует способность данного объёма данного конкретного вещества увеличивать свою внутреннюю энергию при изменении температуры вещества.

Тепловая инерция меди выше, чем у алюминия, но что это значит на практике? Да медь отлично «проводит тепло» при этом медь «неохотно» охлаждается. В процессе охлаждения необходимо как и отводить тепло от источника нагрева, так и отводить тепло от самих радиаторов, которое обычно происходит за счёт воздушного потока. Алюминий же в свою очередь не так хорошо «проводит» тепло, не так равномерно нагревается, но при этом имеет более низкую тепловую инерцию. Тем самым за счёт изготовления, тонких алюминиевых пластин, которые нагреваются быстрее, чем толстые и вентиляторов происходит их постоянное и достаточно быстрое охлаждение. Конечно физику не обмануть и каждый радиатор или система охлаждения обладают своей эффективностью на которую она рассчитана, за рамки которой при обычных условиях ей не выйти.

В процессе охлаждения необходимо как и отводить тепло от источника нагрева, так и отводить тепло от самих радиаторов, которое обычно происходит за счёт воздушного потока. Алюминий же в свою очередь не так хорошо «проводит» тепло, не так равномерно нагревается, но при этом имеет более низкую тепловую инерцию. Тем самым за счёт изготовления, тонких алюминиевых пластин, которые нагреваются быстрее, чем толстые и вентиляторов происходит их постоянное и достаточно быстрое охлаждение. Конечно физику не обмануть и каждый радиатор или система охлаждения обладают своей эффективностью на которую она рассчитана, за рамки которой при обычных условиях ей не выйти.

Дюраль (дюралюминий) — свойства сплавов, сферы применения

Дюраль (дюралюминий) — свойства сплавов, сферы применения

Дюраль (Al Cu) — сокращение от дюралюминий, группа высокопрочных сплавов на основе алюминия 93,5%, с добавками меди 4,5%, магния 1,5% и марганца 0,5%. Плотность сплава 2500-2800 кг/м³. Температура плавления дюралюминия 650 °C. При испытаниях на растяжение типовое значение предела текучести составляет 250 МПа, предела кратковременной прочности 400…500 МПа. Прочностные характеристики зависят от состава и термообработки. Массовая плотность — 2,79 г/см³, интервал температуры плавления 510-640. Линейный коэффициент термического расширения — 23,0 10−6/K. Модуль упругости — 74 000 МПа. Теплопроводность — состояние T4: 134 W/M°C, удельная теплоёмкость 920 Дж/кг°C.

При испытаниях на растяжение типовое значение предела текучести составляет 250 МПа, предела кратковременной прочности 400…500 МПа. Прочностные характеристики зависят от состава и термообработки. Массовая плотность — 2,79 г/см³, интервал температуры плавления 510-640. Линейный коэффициент термического расширения — 23,0 10−6/K. Модуль упругости — 74 000 МПа. Теплопроводность — состояние T4: 134 W/M°C, удельная теплоёмкость 920 Дж/кг°C.

Классификация дюралюминия

Распространённые в Европе сплавы марок «Hiduminium» и «Avional» являются близкими по составу к дюралюминию сплавами других фирм-производителей — High Duty Alloys Ltd. (Великобритания) и Aluminium-Industrie A-G. (Швейцария).

В России дюралюминами называют деформируемые сплавы системы, в которые дополнительно вводят марганец. Типичным дюралюмином является сплав Д1 (состав: 4,3% Cu, 0,6% Mg, 0,6% Mn, остальное — Al), однако вследствие сравнительно низких механических свойств производство его заметно сокращается. Сплав Д1 для листов и профилей заменяется сплавом Д16.

В США и Евросоюзе дюралюмины представлены, в первую очередь, сплавами 2024, 2021 (во Франции ранее обозначался AU4G или duralumin) и 2117. По международной универсальной классификации группе деформируемых алюминиевых сплавов Al-Cu-Mg присваиваются обозначения от 2000 до 2999.

Виды сплавов дюрали

С учетом способа изготовления и воздействия разной температуры могут изменяться параметры проката.

- Магний и алюминий, марганец и алюминий — при производстве соединения не проходят закалки. Применяются для изготовления герметичных баков, радиаторов для автомобилей, труб для сборки бензопроводов. Из них изготавливаются строительные материалы. Сплавы хорошо поддаются сварке, пайке, невосприимчивы к образованию ржавчины. Плохо разрезаются.

- Марганец, медь и алюминий — сложный конструкционный материал. Основой выступает алюминий, остальные компоненты легирующие. Сплав используется при сборке космических аппаратов, самолетов, скоростных железнодорожных составов.

Недостаток — восприимчивость к воздействию влаги.

Недостаток — восприимчивость к воздействию влаги. - Кремний, марганец и алюминий — сплав обладает малым удельным весом, стойкостью к образованию ржавчины.

При изготовлении последнего вида сплава соединение подвергается дополнительной закалке при температуре 525°C. После этого деталь резко охлаждается в воде до 20°C. Процесс охлаждения занимает 10 суток.

Исходя из конечного назначения продукции состав сплава варьируется для придания материалу разных технических показателей.

В зависимости от перечня технологических приемов в процессе производства выделяют: закаленный, состаренный и анодированный дюраль.

Помимо основных элементов, применяемых для легирования сплавов, в составе дюралей возможно присутствие некоторых примесей. При этом кремний и железо входят в химический состав первичного алюминия, цинк и медь могут попасть при переплавке различных отходов, ряд других компонентов (титан, цирконий, бериллий) вводят специально для изменения технических показателей конечного продукта.

Присутствие железа в составе сплава влечет за собой повышение показателя хрупкости, но в паре с никелем железо заметно улучшает механические свойства материала в условиях обычной и повышенной температуры рабочей среды.

Свойство добавок изменять эксплуатационные показатели сплава требует грамотного и ответственного подхода к подбору компонентов и технологическому процессу производства.

Состав сплавов, % массы

| Сплав | — | Si | Fe | Cu | Mn | Mg | Cr | Ni | Zn | Ti | Zr+Ti | Прочие каждого | Прочие сумма | Al |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 2017A | Min. | 0,20 | / | 3,50 | 0,40 | 0,40 | / | / | / | / | / | / | / | основа |

Max. | 0,80 | 0,70 | 4,50 | 1,00 | 1,00 | 0,10 | / | 0,25 | / | 0,25 | 0,05 | 0,15 | ||

| 2024 | Min. | / | / | 3,80 | 0,30 | 1,20 | / | / | / | / | / | / | / | основа |

| Max. | 0,50 | 0,50 | 4,90 | 0,90 | 1,80 | 0,10 | / | 0,25 | 0,15 | 0,20 | 0,05 | 0,15 |

Физические свойства дюралюминия

Основной особенностью материала является его малый собственный вес при хороших показателях термической устойчивости и отменной прочности. Удельный вес дюралюминия составляет всего 2,8 г/см3 (у стали этот показатель равен 8 г/см3).

Температура плавления дюралюминия составляет около 650 градусов по шкале Цельсия. Плотность дюралюминия определена в пределах от 2500 до 2800 кг/см3.

К недостаткам материала в первую очередь относят его подверженность коррозии под воздействием повышенной рабочей температуры или увеличенной нагрузки. Примечательно, что сплав в отличие от металла без примесей пригоден для выполнения точечных сварных работ.

Дюралюминий обладает отменной устойчивостью к длительному воздействию любой агрессивной среды, стоек к износу и разрушению. Физические свойства сплава позволили реализовать на практике технические проекты в сфере авиации и машиностроения, которые были не осуществимы без такого конструкционного материала.

На нашем сайте, в каталоге дюралевого проката, вы можете ознакомится и приобрести следующие виды продукции из дюрали:

- Дюралевый квадрат

- Дюралевый пруток

- Дюралевый уголок

- Дюралевая лента

- Дюралевый лист

- Дюралевая плита

- Дюралевая труба

- Дюралевая проволока

- Дюралевый шестигранник

Сферы применения дюрали

В авиации листы дюрали используют как базовый конструкционный материал. Прокат также используется в космонавтике и других областях машиностроения, для которых необходима минимальная масса конструкции. Плиты применяется при производстве скоростных поездов, и отраслях машиностроения. После отжига сплав становится мягким и гибким как алюминий, при остывании становится твёрдым и жёстким. Прокат упрочняется термообработкой, подвергаются закалке и естественному или искусственному старению. Характеризуются сочетанием повышенной статической прочности 450-500 МПа при комнатной, и повышенной 150…175 °C.

Прокат также используется в космонавтике и других областях машиностроения, для которых необходима минимальная масса конструкции. Плиты применяется при производстве скоростных поездов, и отраслях машиностроения. После отжига сплав становится мягким и гибким как алюминий, при остывании становится твёрдым и жёстким. Прокат упрочняется термообработкой, подвергаются закалке и естественному или искусственному старению. Характеризуются сочетанием повышенной статической прочности 450-500 МПа при комнатной, и повышенной 150…175 °C.

Квадраты применяют в устройствах летательных аппаратов, для деталей в морском и речном флоте. Используется как декоративный материал для внутренней отделки. Сплав с повышенной пластичностью, применяют как заготовку для обработки методом штамповки, давления либо резки. Повышенная устойчивость к коррозийным образованиям делает возможным применять изделие в экстремальных условиях.

Прутки используют в строительной сфере и машиностроении. Прокат применяется как сырье для изготовления деталей и механизмов. Дюралюминий немагнетический сплав, легок и пластичен с повышенной электропроводностью. Прокат способен сохранять эксплуатационные характеристики при температурных колебаниях, эти достоинства делают прокат востребованными на производствах.

Дюралюминий немагнетический сплав, легок и пластичен с повышенной электропроводностью. Прокат способен сохранять эксплуатационные характеристики при температурных колебаниях, эти достоинства делают прокат востребованными на производствах.

Лента применяется в строительстве жилых и нежилых объектов недвижимости, при отделочных работах и в декоре помещений. Прокат применим как элемент герметизации и соединения швов, популярен в промышленности пищевого направления.

При производстве малогабаритных деталей и сборных конструкций используется проволока. Проволокой пользуются в отраслях промышленности, продукция востребована в машиностроении и мебельной индустрии. Используется как универсальная основа для креплений, применима при изготовлении элементов декора и фурнитуры для мебели, заклепок, пружин, сеток и т.д.

Для изготовления легких, но в тоже время прочных сооружений, возведения фасадов, изготовления элементов декоративной отделки и оборудования для пищевого блока используются трубы. Они применимы при прокладке специализированных трубопроводных систем. Прокат податлив к механической обработке и сварке точечным способом. Благодаря плакировке алюминием чистой марки, повышается уровень коррозийной стойкости. Чтобы увеличить прочность, применяют термическую обработку.

Они применимы при прокладке специализированных трубопроводных систем. Прокат податлив к механической обработке и сварке точечным способом. Благодаря плакировке алюминием чистой марки, повышается уровень коррозийной стойкости. Чтобы увеличить прочность, применяют термическую обработку.

Уголки с повышенной прочностью массово применяются в строительстве при изготовлении строительных, ограждающих и декоративных конструкций. В машиностроении при изготовлении конструкций тяжёлого и скоростного транспорта: самолётов, поездов, кораблей. Также применяется в топливной энергетике при строительстве промышленных конструкций.

При крепеже изделий и механизмов в строительстве применяется шестигранник. Он используются при создании бурильных труб и конструкций для флота. Из шестигранников производят элементы декора для украшения внутренней части сооружений. Незаменим при изготовлении элементов крепежа и других запчастей для двигателей автомобиля. Применяют при изготовлении болтов, гаек и иной метизной продукции.

Назад в блог статей

T4: Удельная теплоемкость и молярная теплоемкость

- Последнее обновление

- Сохранить как PDF

- Идентификатор страницы

- 2189

| Вещество | \(c_p\) в Дж/г K | \(c_p\) в кал/г K или БТЕ/фунт F | Молярная \(c_p\) Дж/моль K |

|---|---|---|---|

| Алюминий | 0,900 | 0,215 | 24,3 |

| Висмут | 0,123 | 0,0294 | 25,7 |

| Медь | 0,386 | 0,0923 | 24,5 |

| Латунь | 0,380 | 0,092 | — |

| Золото | 0,126 | 0,0301 | 25,6 |

| Свинец | 0,128 | 0,0305 | 26,4 |

| Серебро | 0,233 | 0,0558 | 24,9 |

| Вольфрам | 0,134 | 0,0321 | 24,8 |

| Цинк | 0,387 | 0,0925 | 25,2 |

| Меркурий | 0,140 | 0,033 | 28,3 |

| Спирт (этиловый) | 2,4 | 0,58 | 111 |

| Вода | 4. 186 186 | 1,00 | 75,2 |

| Лед (-10°С) | 2,05 | 0,49 | 36,9 |

| Гранит | 0,790 | 0,19 | — |

| Стекло | 0,84 | 0,20 | — |

- Наверх

- Была ли эта статья полезной?

- Тип изделия

- Раздел или Страница

- Лицензия

- CC BY-NC-SA

- Версия лицензии

- 4,0

- Показать страницу TOC

- № на стр.

- Теги

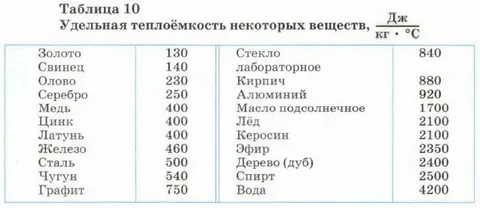

Удельная теплоемкость материалов

Бытовая Механические Свойства материалов Удельная теплоемкость материалов

Таблица удельной теплоемкости

Удельная теплоемкость материалов в диапазоне от воды до урана указана ниже в алфавитном порядке.

Под этой таблицей находится версия изображения для просмотра в автономном режиме.

| Материал | Дж/кг.К | БТЕ/фунт.°F | Дж/кг.°С | кДж/кг.К |

|---|---|---|---|---|

| Алюминий | 887 | 0,212 | 887 | 0,887 |

| Асфальт | 915 | 0,21854 | 915 | 0,915 |

| Кость | 440 | 0,105 | 440 | 0,44 |

| Бор | 1106 | 0,264 | 1106 | 1. 106 106 |

| Латунь | 920 | 0,220 | 920 | 0,92 |

| Кирпич | 841 | 0,201 | 841 | 0,841 |

| Чугун | 554 | 0,132 | 554 | 0,554 |

| Глина | 878 | 0,210 | 878 | 0,878 |

| Уголь | 1262 | 0,301 | 1262 | 1,262 |

| Кобальт | 420 | 0,100 | 420 | 0,42 |

| Бетон | 879 | 0,210 | 879 | 0,879 |

| Медь | 385 | 0,092 | 385 | 0,385 |

| Стекло | 792 | 0,189 | 792 | 0,792 |

| Золото | 130 | 0,031 | 130 | 0,13 |

| Гранит | 774 | 0,185 | 774 | 0,774 |

| Гипс | 1090 | 0,260 | 1090 | 1,09 |

| Гелий | 5192 | 1,240 | 5192 | 5. 192 192 |

| Водород | 14300 | 3,415 | 14300 | 14,3 |

| Лед | 2090 | 0,499 | 2090 | 2,09 |

| Железо | 462 | 0,110 | 462 | 0,462 |

| Свинец | 130 | 0,031 | 130 | 0,13 |

| Известняк | 806 | 0,193 | 806 | 0,806 |

| Литий | 3580 | 0,855 | 3580 | 3,58 |

| Магний | 1024 | 0,245 | 1024 | 1,024 |

| Мрамор | 832 | 0,199 | 832 | 0,832 |

| Меркурий | 126 | 0,030 | 126 | 0,126 |

| Азот | 1040 | 0,248 | 1040 | 1,04 |

| Дуб | 2380 | 0,568 | 2380 | 2,38 |

| Кислород | 919 | 0,219 | 919 | 0,919 |

| Платина | 150 | 0,036 | 150 | 0,15 |

| Плутоний | 140 | 0,033 | 140 | 0,14 |

| Кварцит | 1100 | 0,263 | 1100 | 1,1 |

| Резина | 2005 | 0,479 | 2005 | 2,005 |

| Соль | 881 | 0,210 | 881 | 0,881 |

| Песок | 780 | 0,186 | 780 | 0,78 |

| Песчаник | 740 | 0,177 | 740 | 0,74 |

| Кремний | 710 | 0,170 | 710 | 0,71 |

| Серебро | 236 | 0,056 | 236 | 0,236 |

| Почва | 1810 | 0,432 | 1810 | 1,81 |

| Нержавеющая сталь 316 | 468 | 0,112 | 468 | 0,468 |

| Пар | 2094 | 0,500 | 2094 | 2,094 |

| Сера | 706 | 0,169 | 706 | 0,706 |

| Торий | 118 | 0,028 | 118 | 0,118 |

| Олово | 226 | 0,054 | 226 | 0,226 |

| Титан | 521 | 0,124 | 521 | 0,521 |

| Вольфрам | 133 | 0,032 | 133 | 0,133 |

| Уран | 115 | 0,027 | 115 | 0,115 |

| Вандиум | 490 | 0,117 | 490 | 0,49 |

| Вода | 4187 | 1. 000 000 | 4187 | 4.187 |

| Цинк | 389 | 0,093 | 389 | 0,389 |

Таблицы удельной теплоемкости обычных материалов[/caption]

Предыдущая статьяНазначение градирен

Следующая статьяЧто такое ток? Основы электричества

Пол Эванс

http://www.TheEngineeringMindset.com

Поддержка большего содержания

Считаете учебные пособия очень полезными?

Поддержите наши усилия по созданию еще большего количества инженерного контента

Они вам тоже понравятся!

Последние темы

- Описание светодиодов

- Резисторы объяснил

- Электрическое отопление

- Учебник по мультиметру

- ПРЕДОХРАНИТЕЛЬ ОСНОВЫ

Последний контент

Описание светодиодов

Пол Эванс —