Теплопроводность латунь: Теплопроводность стали, алюминия, латуни, меди. Теплопроводность меди и алюминия таблица

Содержание

Теплопроводность стали, алюминия, латуни, меди © Геостарт

Рубрика:

Строительные материалы

Перед тем как работать с различными металлами и сплавами, следует изучить всю информацию, касающуюся их основных характеристик. Сталь является самым распространенным металлом и применяется в различных отраслях промышленности. Важным ее показателем можно назвать теплопроводность, которая варьируется в широком диапазоне, зависит от химического состава материала и многих других показателей.

Что такое теплопроводность

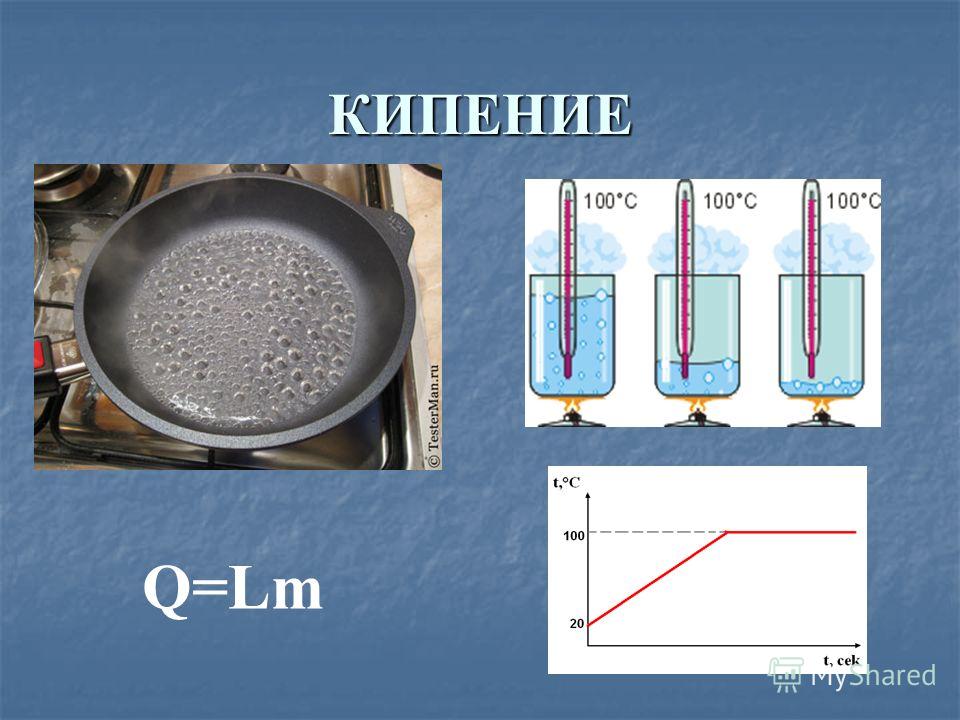

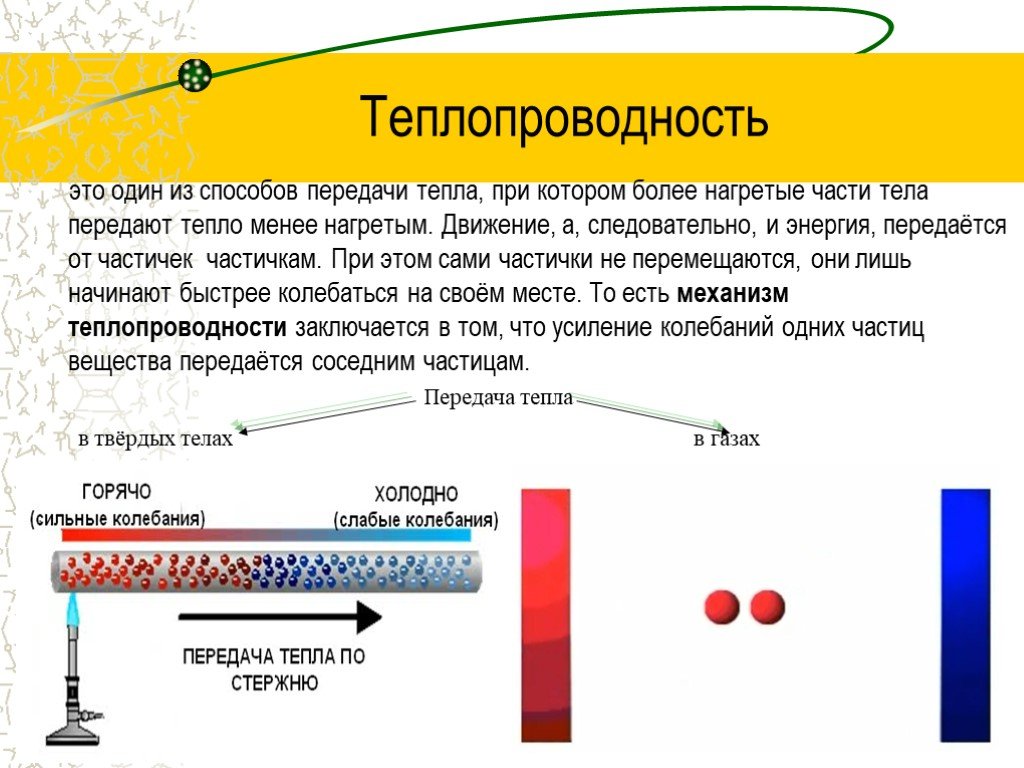

Данный термин означает способность различных материалов к обмену энергией , которая в этом случае представлена теплом. При этом передача энергии проходит от более нагретой части к холодной и происходит за счет:

- Молекул.

- Атомов.

- Электронов и других частиц структуры металла.

Теплопроводность нержавеющей стали будет существенно отличаться от аналогичного показателя другого металла — например, коэффициент теплопроводности меди будет иным, нежели у стали.

Для обозначения этого показателя используется специальная величина, именуемая коэффициентом теплопроводности. Она характеризуется количеством теплоты, которое может пройти через материал за определенную единицу времени.

Показатели для стали

Теплопроводность может существенно отличаться в зависимости от химического состава металла. Коэффициент данной величины у стали и меди будет разным. Кроме этого, при повышении или уменьшении концентрации углерода изменяется и рассматриваемый показатель.

Существуют и другие особенности теплопроводности:

- Для стали, которая не имеет примесей, значение составляет 70 Вт/(м* К).

- У углеродистых и высоколегированных сталей проводимость намного ниже. За счет увеличения концентрации примесей она существенно снижается.

- Само термическое воздействие также может оказывать воздействие на структуру металла. Как правило, после нагрева структура меняет значение проводимости, что связано с изменением кристаллической решетки.

Коэффициент теплопроводности алюминия значительно выше, что связано с более низкой плотностью этого материала. Теплопроводность латуни также отличается от соответствующего показателя стали.

Влияние концентрации углерода

Концентрация углерода в стали влияет на величину теплопередачи:

- Низкоуглеродистые стали имеют высокий показатель проводимости. Именно поэтому они используются при изготовлении труб, которые затем применяются при создании трубопровода системы отопления. Значение коэффициента варьирует в пределе от 54 до 47 Вт/(м* К).

- Средним коэффициентом для распространенных углеродистых сталей является значение от 50 до 90 Вт/(м* К). Именно поэтому подобный материал используется при изготовлении деталей различных механизмов.

- У металлов, которые не содержат различных примесей, коэффициент составляет 64 Вт/(м* К). Это значение несущественно изменяется при термическом воздействии.

Таким образом, рассматриваемый показатель у легированных сплавов может меняться в зависимости от температуры эксплуатации.

Значение в быту и производстве

Почему важно учитывать коэффициент теплопроводности? Подобное значение указывается в различных таблицах для каждого металла и учитывается в нижеприведенных случаях:

- При изготовлении различных теплообменников. Тепло является одним из важных носителей энергии. Его используют для обеспечения комфортных условий проживания в жилых и иных помещениях. При создании отопительных радиаторов и бойлеров важно обеспечить быструю и полную передачу тепла от теплоносителя к конечному потребителю.

- При изготовлении отводящих элементов. Часто можно встретить ситуацию, когда нужно провести не подачу тепла, а отвод. Примером назовем случай отвода тепла от режущей кромки инструмента или зубьев шестерни. Для того чтобы металл не терял свои основные эксплуатационные качества, обеспечивается быстрый отвод тепловой энергии.

- При создании изоляционных прослоек. В некоторых случаях материал не должен проводить передачу тепловой энергии. Для подобных условий эксплуатации выбирается металл, который обладает низким коэффициентом проводимости тепла.

Определяется рассматриваемый показатель при проведении испытаний в различных условиях. Как ранее было отмечено, коэффициент проводимости тепла может зависеть от температуры эксплуатации. Поэтому в таблицах указывается несколько его значений.

автор Шевцов Иван |

плит, листов, кругов, прутков. Цены в Москве.

Наша компания предлагает не только приобретение проката латуни в любом количестве, но и его обработку – разделку по любой траектории, формирование отверстий, снятие фасок и т. д. При осуществлении операций учитываются особенности сплавов латуни, что облегчает выполнение поставленной задачи и сводит на нет отбраковку изделий из-за неправильно подобранной технологии. Качество готовой продукции соответствует отечественным и зарубежным стандартам.

Качество готовой продукции соответствует отечественным и зарубежным стандартам.

Плазменная

Кислородная

Лазерная

Гидроабразивная

На ленточнопильном станке

Рубка

Резка латунного проката, раскрой и обработка:

Латунь, являясь сплавом на основе меди, по физическим свойствам близка к последней. Условия резания этих материалов сопоставимы. При раскрое латуни важно учитывать её пластичность и теплопроводность. Современное оборудование позволяет качественно и оперативно произвести обработку латунных заготовок толщиной до 200 и более мм. Раскрой проката производится различными способами: на лазерном, плазменном, гидроабразивном и металлорежущем оборудовании.

Латунных плит.

Латунные плиты широко используются в различных областях, это эстетически красивый материал. Обработка листовой латуни производится по действующему ГОСТ 2208-2007. Резка плит толщиной от 10 до 200 мм и более осложняется их высокой теплопроводностью. Здесь используется плазменная резка или гидроабразивная. Эти методы обеспечивают высокую производительность при незначительном количестве отходов, точный и ровный рез.

Эти методы обеспечивают высокую производительность при незначительном количестве отходов, точный и ровный рез.

Листовой латуни.

Тонколистовые материалы (толщиной 0,5-4 мм) из латуни режут методами механической рубки. Изготовление сложных фигурных элементов исполняется при помощи лазера или плазмотрона. Гидроабразивная резка пакета листов позволяет ускорить изготовление заготовок с одинаковым контуром.

Кругов латуни.

Кругом называют полуфабрикат цилиндрической формы с диаметром до 180-200 мм. Резку массивных латунных кругов можно осуществить при помощи гидроабразива или ленточнопильного станка, в зависимости от требований к качеству обрабатываемой поверхности. Круги меньших диаметров допустимо резать плазменными аппаратами.

Латунных прутков.

Латунный прут изготавливается согласно правил ГОСТ 2060-2006 путем волочения и прессования заготовок, такой вид производства дает возможность получать изделия не только различных диаметров, но и различных геометрических форм — круглого, прямоугольного, квадратного, шестигранного сечения. Прутки из латунных сплавов имеют диаметр до 80-100 мм. Целесообразно рубить их на гильотине, а заготовки малого диаметра — разделять лазером или при помощи других технологий. Шероховатость образуемой резанием поверхности и допуски формы имеют решающее значение при выборе метода резания.

Прутки из латунных сплавов имеют диаметр до 80-100 мм. Целесообразно рубить их на гильотине, а заготовки малого диаметра — разделять лазером или при помощи других технологий. Шероховатость образуемой резанием поверхности и допуски формы имеют решающее значение при выборе метода резания.

Виды резки латунного сортамента:

Лазерная резка.

Сам процесс осуществляется за счет использования лазера, который воздействует на рабочую зону изделия, приводя к возгоранию ее сплавы, затем они удаляются за счет мощной газовой струи. Единственным минусом такой обработки служит естественное оплавление рабочих зон материала. Поэтому такой метод используется не всегда. Теплопроводность латуни накладывает свои требования на режим обработки лазером, предъявляя высокие требования к оборудованию. Для этих сплавов предпочтительно использовать твердотельные лазеры с их высокой мощностью.

Преимущества резки листов лазером:

- оперативность;

- получение заготовок сложной криволинейной формы при необходимости;

- точность изготовления;

- возможность выполнения как индивидуального заказа, так и серии однотипных изделий.

Резка латунных полуфабрикатов толщиной до 4-5 мм при помощи лазера позволяет получить изделия высокого качества.

Плазменная резка.

Разделка латунного проката плазмой достаточно эффективна. Поток газа воспламеняется электрической дугой и достигает температуры в несколько тысяч градусов (до 30000 C для некоторых веществ) подается под высоким давлением в зону резания. Расплавленный металл мгновенно устраняется из заготовки. Высокая теплопроводность и теплоемкость латуни требует использования газов с высокой энергией в ионизированном состоянии.

Преимущества резки латунных полуфабрикатов плазмой:

- относительно небольшая стоимость;

- высокая производительность;

- превосходное качество;

- возможность изготовления заготовок со сложным контуром.

Плазменная резка целесообразна для обработки латунных полуфабрикатов толщиной от 1-2 до 80 мм.

Гидроабразивная резка.

Вода с мелкодисперсными абразивными частицами, подаваемая через узкое сопло инструмента под высоким давлением, выполняет функцию резака. При этом температура в зоне обработки не превышает 60-90С. Скорость при таком процессе обработки регулируется за счет мощности струи, а также за счет самого абразивного состава.

При этом температура в зоне обработки не превышает 60-90С. Скорость при таком процессе обработки регулируется за счет мощности струи, а также за счет самого абразивного состава.

Преимущества гидроабразивной резки латуни:

- высокое качество поверхности кромок;

- возможность одновременной обработки нескольких заготовок;

- программируемая траектория перемещения инструмента позволяет получить воспроизводимый сложный контур;

- сохранение напылений, покрытий;

- отсутствие перегрева, нагара, деформаций;

- пожаробезопасность, экологичность.

Использование гидроабразивной резки при обработке латуни позволяет изготавливать качественные изделия из заготовок толщиной до 200 мм.

Рубка латуни:

Рубка латунного материала при помощи гильотинных ножниц или вырубного станка производится на высокоточном оборудовании с минимальной погрешностью. Этот высокопроизводительный метод позволяет получить разрезы линейной формы. Его можно считать более грубым процессом, в результате которого детали получаются чуть менее аккуратными и точными, чем при обработке изделия лазером. Услуга стоит относительно недорого.

Его можно считать более грубым процессом, в результате которого детали получаются чуть менее аккуратными и точными, чем при обработке изделия лазером. Услуга стоит относительно недорого.

Преимущества рубки латуни:

- низкая энергоемкость процесса;

- экономичность;

- отсутствие термического воздействия на структуру материала;

- минимальное число операций.

Механическая рубка латунных сплавов целесообразна для заготовок толщиной до 20 мм.

Заказать резку латунного проката в Москве.

Заказать и получить обработанную латунь в Москве Вы можете на нашем складе по указанному адресу: 111123, г. Москва, ш. Энтузиастов, д. 56, стр. 44

Забрать оплаченный товар можно путем самовывоза или с помощью доставки, которую осуществит наша компания. Собственный автопарк, состоящий из автомобилей различной тоннажности, позволит нам недорого и оперативно доставить заказ до Вашего объекта.

При заказе продукции от 100 кг. доставка будет для Вас бесплатной.

доставка будет для Вас бесплатной.

Отгрузка и доставка оплаченного товара производится в течение одних суток.

Телефон отдела продаж в Москве: +7 (495) 662-73-93

Телефон отдела продаж в регионах: 8-800-200-73-93

Электронная почта отдела продаж: [email protected]

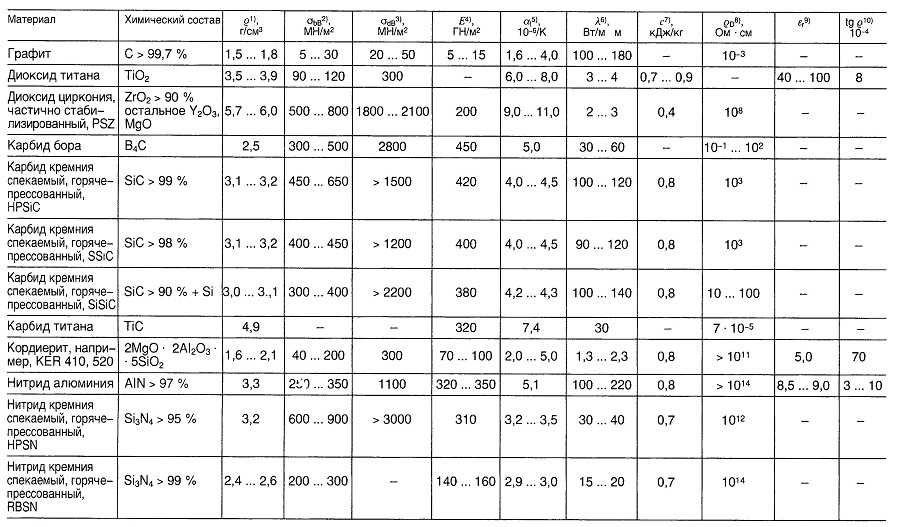

Материалы для сопла — TRY3DP

Federico Scritto il

Одной из основных частей нашего 3D-принтера, безусловно, является сопло, в котором происходит сплавление печатаемого материала. Этот компонент подвержен очень высоким температурам и разного рода нитям накала. Это связано с большим износом, который ставит под угрозу качество наших отпечатков. Поэтому важно знать различные материалы, из которых он сделан, и выбирать наиболее подходящий для наших нужд. В дополнение к материалу есть и другие факторы, влияющие на сопло, такие как диаметр экструзии и другие, которые мы пропустим. Прежде чем начать, давайте посмотрим, какие научные инструменты могут быть полезны для понимания различных материалов. Мы увидим только некоторые из самых полезных.

Прежде чем начать, давайте посмотрим, какие научные инструменты могут быть полезны для понимания различных материалов. Мы увидим только некоторые из самых полезных.

Шкала Мооса

Шкала Мооса – это качественная порядковая шкала, характеризующая устойчивость различных минералов к царапанию за счет способности более твердого материала царапать более мягкий материал.

https://en.wikipedia.org/wiki/Mohs_scale_of_mineral_hardness

Существует несколько способов проведения измерения, заключающихся в погружении объекта в материал и оценке его деформации. Вы можете задаться вопросом, какое это имеет отношение к форсункам. Когда мы печатаем, сопло пересекает нить, которая царапает его внутреннюю поверхность; следовательно, чем больше твердость по шкале Мооса объекта, тем больше сопротивление сопла. В результате это позволяет сохранить тот же размер экструдированного без расширения.

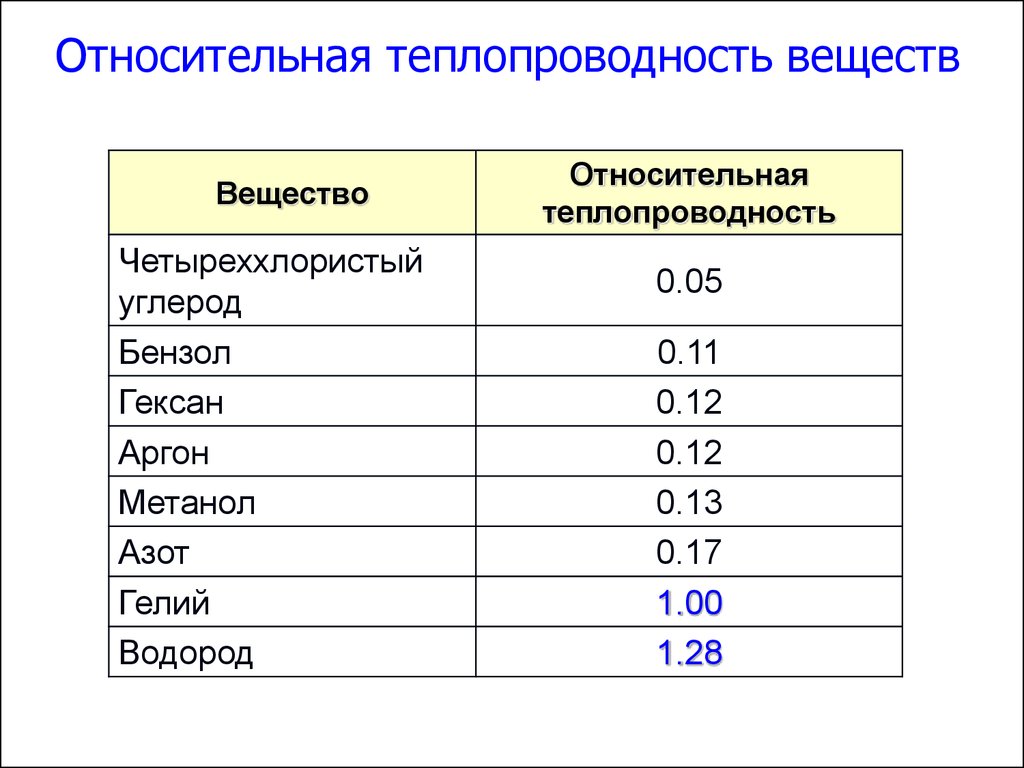

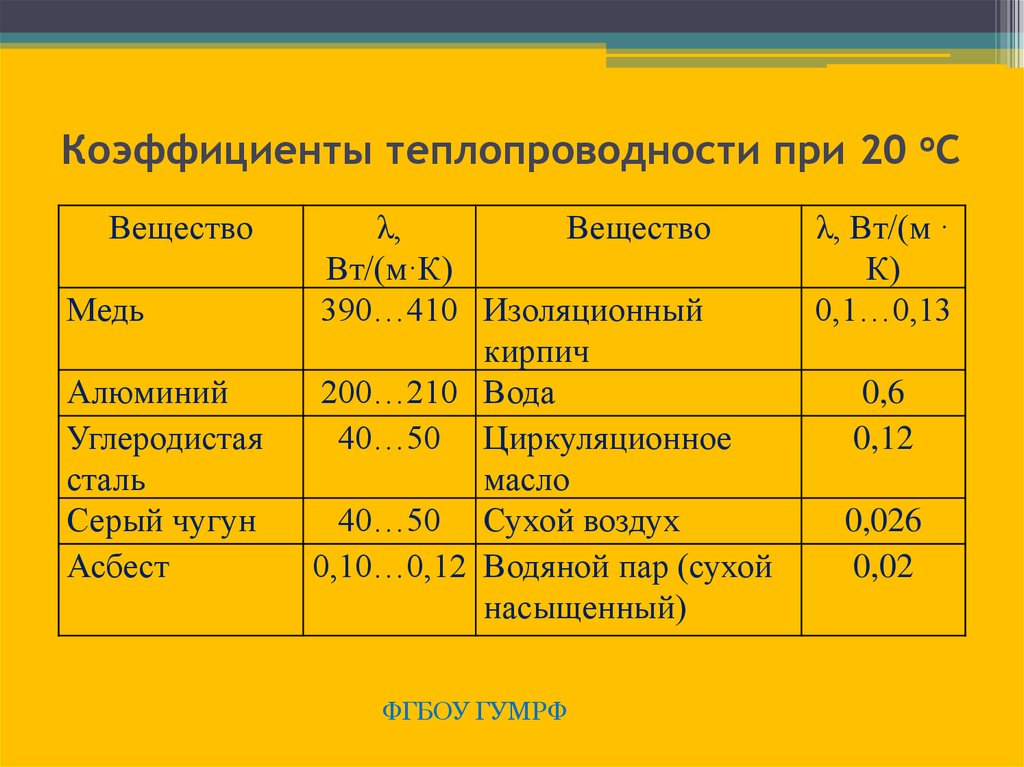

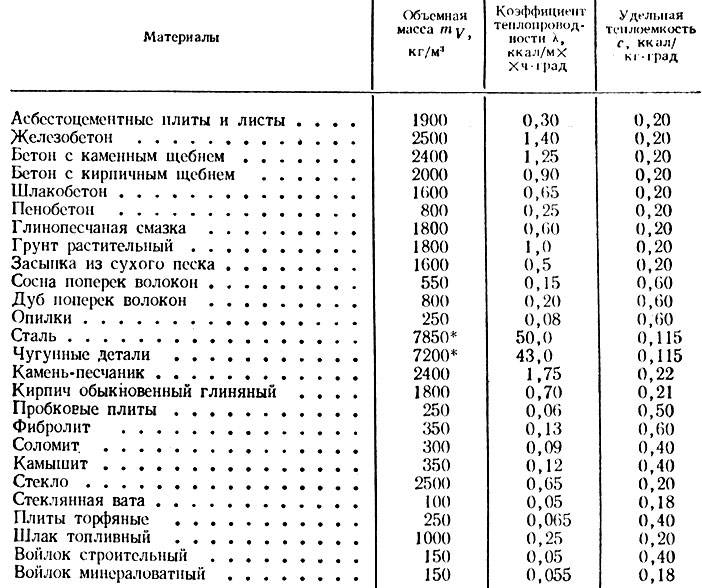

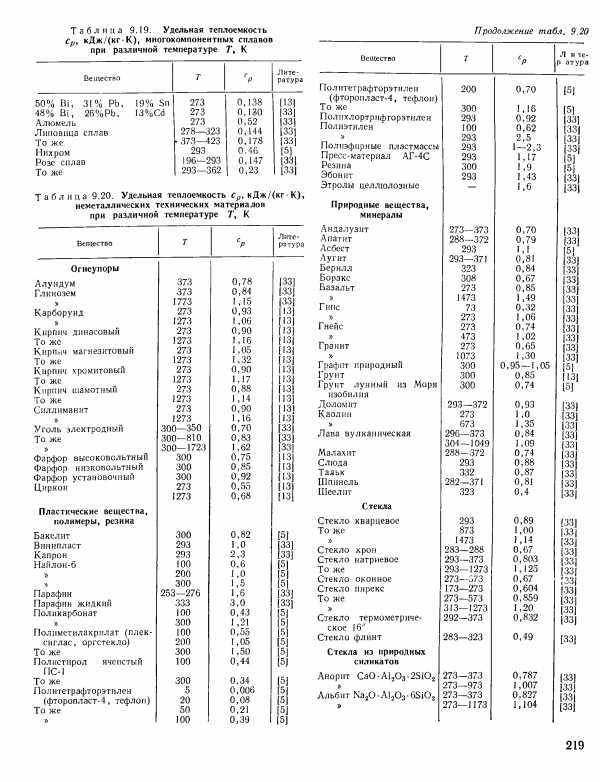

Теплопроводность

Теплопроводность описывает перенос тепла через тело, что приводит к изменению температуры. Это относится к единице измерения ватт на метр-кельвин или λ. Он рассчитывается с помощью уравнения, и мы будем использовать его в анализе, чтобы понять, проводит ли материал тепло или становится изолятором, блокируя его прохождение. Так что по понятным причинам это позволяет быстрее нагревать и более стабильно поддерживать температуру сопла.

Это относится к единице измерения ватт на метр-кельвин или λ. Он рассчитывается с помощью уравнения, и мы будем использовать его в анализе, чтобы понять, проводит ли материал тепло или становится изолятором, блокируя его прохождение. Так что по понятным причинам это позволяет быстрее нагревать и более стабильно поддерживать температуру сопла.

Коэффициент теплового расширения

Коэффициент теплового расширения позволяет определить увеличение объема тела при повышении температуры. В следующем случае мы возьмем линейный коэффициент материала с единицами измерения в Кельвинах -1 . Когда сопло достигает высоких температур, чем ниже его коэффициент теплового расширения, тем меньшей деформации оно подвергается. Поэтому, если у вас высокий коэффициент, высоких температур не достичь.

Анализ материалов

Анализ материалов

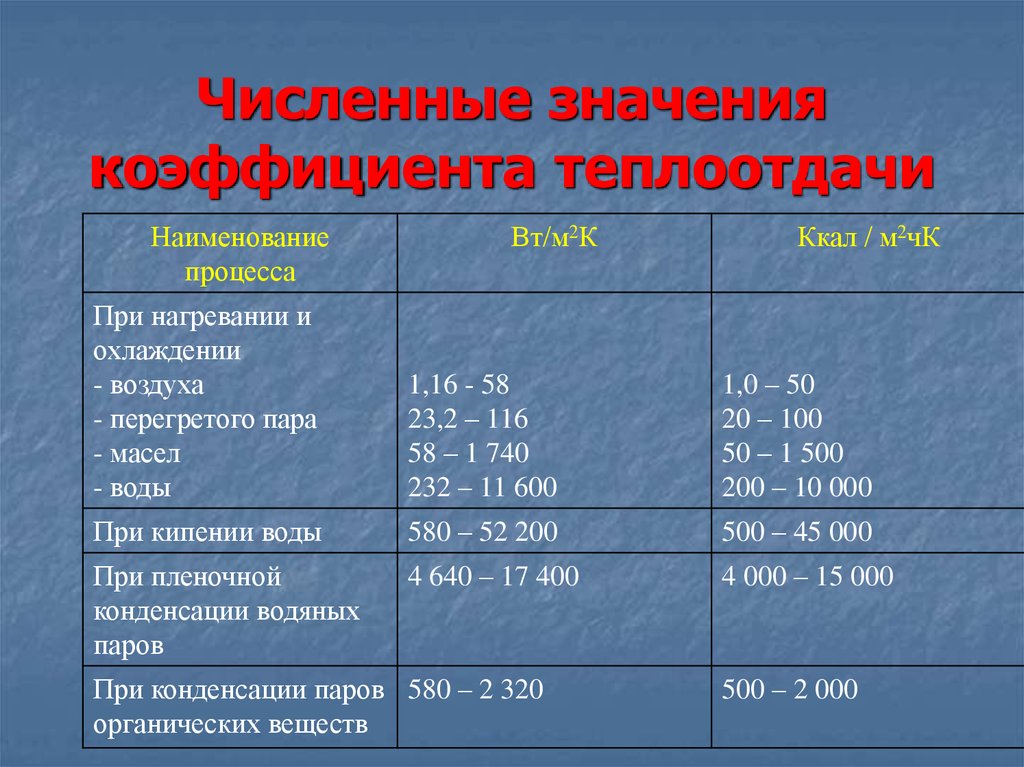

Латунь представляет собой сплав Zn-Cu с хорошей теплопроводностью (120 Вт/м*К). Как и все медные сплавы, имеет трудности при обработке на станках и высокий коэффициент теплового расширения 20×10 -6 К -1 . Мы не можем достигать высоких температур. Было бы уместно не превышать 300 ° C, ограничивая печать PEEK, PEI и нейлона. У нас твердость 3,0 по шкале Мооса — низкое значение, поэтому не рекомендуется использовать нити с добавкой углерода, мрамора, дерева или других материалов (которые в дальнейшем для простоты мы будем называть абразивами). У нас твердость 3,0. Значение Мооса низкое, поэтому не рекомендуется использование нитей с добавками углерода, мрамора, дерева или др. (которые в дальнейшем мы для простоты будем называть абразивами). Приводит к увеличению диаметра выпускного отверстия. Он устанавливается на подавляющее большинство принтеров из-за своей стоимости и отличной теплопроводности, позволяющей оптимально поддерживать температуру внутри.

Как и все медные сплавы, имеет трудности при обработке на станках и высокий коэффициент теплового расширения 20×10 -6 К -1 . Мы не можем достигать высоких температур. Было бы уместно не превышать 300 ° C, ограничивая печать PEEK, PEI и нейлона. У нас твердость 3,0 по шкале Мооса — низкое значение, поэтому не рекомендуется использовать нити с добавкой углерода, мрамора, дерева или других материалов (которые в дальнейшем для простоты мы будем называть абразивами). У нас твердость 3,0. Значение Мооса низкое, поэтому не рекомендуется использование нитей с добавками углерода, мрамора, дерева или др. (которые в дальнейшем мы для простоты будем называть абразивами). Приводит к увеличению диаметра выпускного отверстия. Он устанавливается на подавляющее большинство принтеров из-за своей стоимости и отличной теплопроводности, позволяющей оптимально поддерживать температуру внутри.

Сталь представляет собой сплав железа, состоящий из железа и углерода. Чтобы считаться сталью, содержание углерода не должно превышать 2%, в противном случае речь идет о чугуне. В случае нержавеющей стали содержание углерода низкое, около 1,2%, но в сплаве также есть хром, который позволяет металлу не окисляться. Для получения большей стойкости к высоким температурам также добавляется никель. У него низкая теплопроводность (около 17 Вт/м*К), что плохо для хорошей печати. В отличие от латуни имеет хорошую твердость 5,0 по шкале Мооса, что позволяет без особых проблем печатать абразивными нитями. Коэффициент теплового расширения 6×10 -6 K -1 тоже хорошо. Он не очень распространен, потому что в основном используется для пищевых и фармацевтических целей, в частности, существуют некоторые правила, разрешающие его использование. По этой причине не вся нержавеющая сталь может быть использована для этой цели.

В случае нержавеющей стали содержание углерода низкое, около 1,2%, но в сплаве также есть хром, который позволяет металлу не окисляться. Для получения большей стойкости к высоким температурам также добавляется никель. У него низкая теплопроводность (около 17 Вт/м*К), что плохо для хорошей печати. В отличие от латуни имеет хорошую твердость 5,0 по шкале Мооса, что позволяет без особых проблем печатать абразивными нитями. Коэффициент теплового расширения 6×10 -6 K -1 тоже хорошо. Он не очень распространен, потому что в основном используется для пищевых и фармацевтических целей, в частности, существуют некоторые правила, разрешающие его использование. По этой причине не вся нержавеющая сталь может быть использована для этой цели.

Теперь перейдем к закаленной стали . Здесь применяется упрочняющая обработка. Он заключается в быстром охлаждении материала после доведения его до высокой температуры. Придание ему твердости 7,8 по Моосу, что делает его очень устойчивым ко всем типам абразивных волокон, в том числе с металлическими порошками. Это позволяет достигать высоких температур, порядка 450 °C. Мы можем печатать многими материалами, включая PEEK и PEI. Теплопроводность (около 23 Вт/м*К) немного выше, чем у нержавеющей стали. Это вызывает те же проблемы. Рекомендуется поднять температуру на несколько градусов выше рекомендованной производителем нити. Хороший коэффициент теплового расширения 8×10 -6 К -1 .

Это позволяет достигать высоких температур, порядка 450 °C. Мы можем печатать многими материалами, включая PEEK и PEI. Теплопроводность (около 23 Вт/м*К) немного выше, чем у нержавеющей стали. Это вызывает те же проблемы. Рекомендуется поднять температуру на несколько градусов выше рекомендованной производителем нити. Хороший коэффициент теплового расширения 8×10 -6 К -1 .

Теперь перейдем к меди материалу с высокой теплопроводностью (около 390 Вт/м*К), но легко окисляющемуся на воздухе. Покрытие никелем не окисляется и затрудняет прилипание экструдированного материала к соплу. С другой стороны, он снижает теплопроводность до значения 330 Вт/м*К, каким бы высоким оно ни было. Медь имеет много недостатков латуни, таких как одинаковая твердость и трудность обработки на станках. Хороший коэффициент теплового расширения 8×10 -6 К -1 . Благодаря этим функциям он может печатать при высоких температурах, около 500 °C. Имеет низкую твердость 3,0 по шкале Мооса, что не позволяет печатать абразивными нитями.

Имеет низкую твердость 3,0 по шкале Мооса, что не позволяет печатать абразивными нитями.

Сайт производителя: https://e3d-online.com/products/v6-nozzles.

Мы все слишком много слышали о карбиде вольфрама , который производится путем реакции вольфрама и графита при очень высоких температурах. Обладает хорошей теплопроводностью, равной латуни, но в отличие от последней имеет твердость 9Моос. Это делает его пригодным для печати на любом материале. Очень низкий коэффициент теплового расширения 17×10 -6 K -1 . Таким образом, его можно довести до очень высоких температур без деформации, что позволяет использовать нити, требующие высоких температур. Среди минусов есть проблемы окисления при контакте с воздухом, которое усиливается при повышении температуры. Благодаря никелированию проблема легко решается. Его редкое использование обусловлено стоимостью производства и переработки. За исключением этого, это был бы один из лучших материалов для сопла, превосходящий даже рубин, который мы сейчас увидим. Сайт производителя: https://dyzedesign.com/shop/nozzles/tungsten-carbide-nozzle/.

Сайт производителя: https://dyzedesign.com/shop/nozzles/tungsten-carbide-nozzle/.

Форсунки Ruby состоят из корпуса из никелированной латуни или меди. Он имеет такую же твердость, тот же коэффициент теплового расширения и те же материалы для печати, что и карбид вольфрама. Теплопроводность примерно вдвое меньше, чем у последнего, из-за присутствия рубина. Ситуация немного улучшается у моделей с медным корпусом. Сайт производителя: https://olssonruby.com/the-olsson-ruby/.

Титан — это металл, который не нашел широкого применения в форсунках. Он имеет твердость 6,0 по шкале Мооса, которая увеличивается до 9..0, если мы возьмем его карбид, поэтому он подходит для печати всех абразивных нитей. Теплопроводность (около 21,9 Вт/м*К) чуть ниже, чем у закаленной стали, поэтому такое низкое значение приводит к тем же выводам. Коэффициент теплового расширения 8,6×10 -6 К-1 является относительно низким. Из представленных данных титан не особенно выгоден по сравнению с другими соплами, но обладает отличной стойкостью к высоким температурам. Сайт производителя: http://eim3d.com/venus.

Сайт производителя: http://eim3d.com/venus.

Выводы

Благодаря таблицам мы можем обобщить и понять, какая насадка наиболее подходит для нашего использования. Мы видим, что лучшим является карбид вольфрама благодаря его твердости, низкому коэффициенту теплового расширения и хорошей теплопроводности. Его проблема заключается в высокой стоимости и низкой диффузии. По более низкой цене у нас есть карбид меди с высокой теплопроводностью или закаленная сталь, обеспечивающая высокую устойчивость к абразивным волокнам.

Я здесь не для того, чтобы определить победителя, у каждого есть свои плюсы и минусы, я надеюсь, что теперь у вас есть полезные инструменты для анализа большинства материалов форсунок. Два верхних графика дают дополнительные пояснения к сравнению. Я хочу уточнить, что введенные данные взяты из Википедии, Fondamenti di metallurgia и окисления карбида вольфрама. В заключение, как уже указывалось, сообщаемые данные варьируются в зависимости от обработки материала и других характеристик; поэтому хорошо рассматривать эти результаты в целом как точки отсчета.

Хорошее продолжение TRY3DP

Теплопроводность — обучение энергетике

Обучение энергетике

Меню навигации

ИСТОЧНИКИ ЭНЕРГИИ

ЭНЕРГЕТИЧЕСКОЕ ИСПОЛЬЗОВАНИЕ

ЭНЕРГЕТИЧЕСКОЕ ВОЗДЕЙСТВИЕ

ИНДЕКС

Поиск

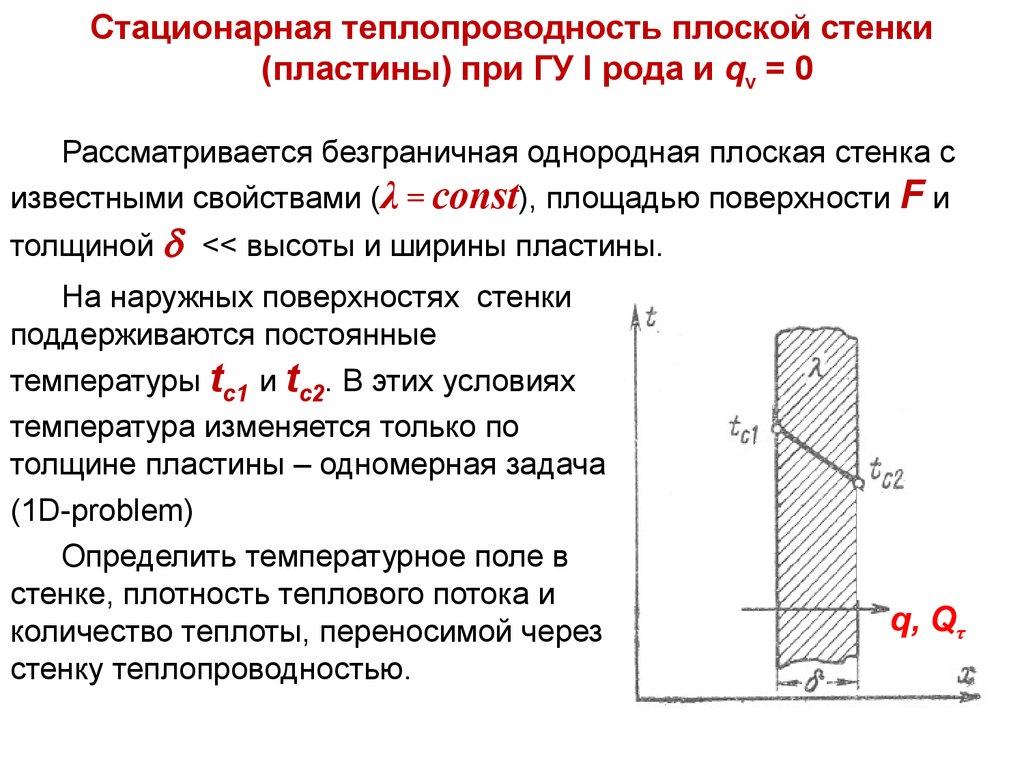

Теплопроводность , часто обозначаемая как [math]\kappa[/math], представляет собой свойство, связывающее скорость потери тепла на единицу площади материала со скоростью изменения его температуры. 9{\ circ} F} \ справа) [/ математика]. [3] Материалы с более высокой теплопроводностью являются хорошими проводниками тепловой энергии.

Поскольку передача тепла путем теплопроводности предполагает передачу энергии без движения материала, логично, что скорость передачи тепла будет зависеть только от разницы температур между двумя точками и теплопроводности материала.

Дополнительные сведения о теплопроводности см. в разделе Гиперфизика.

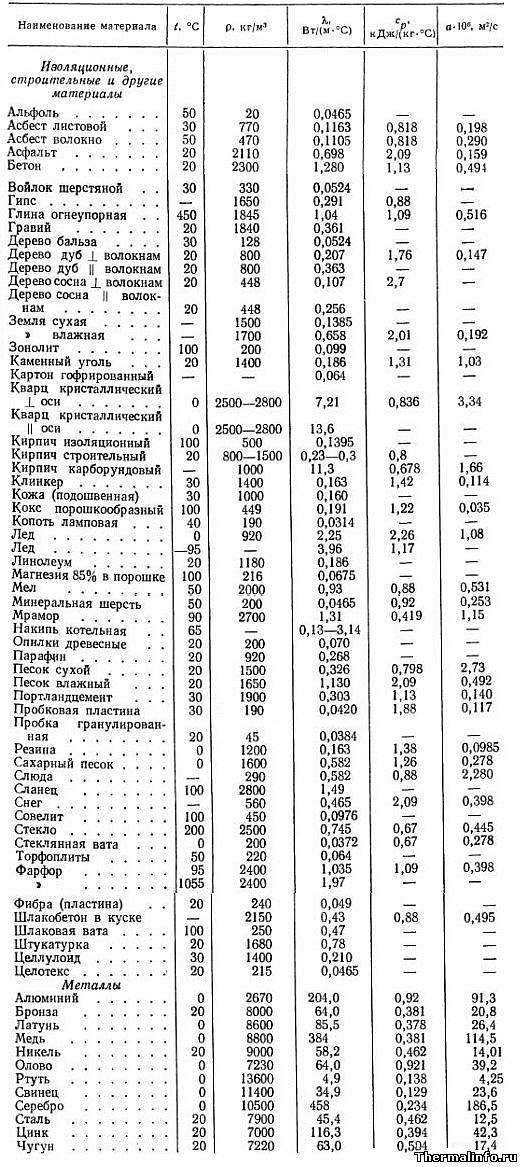

Значения для обычных материалов

| Материал | Электропроводность при 25 o C |

|---|---|

| Акрил | 0,2 |

| Воздух | 0,024 |

| Алюминий | 205 |

| Битум | 0,17 |

| Латунь | 109 |

| Цемент | 1,73 |

| Медь | 401 |

| Алмаз | 1000 |

| Войлочная изоляция | 0,04 |

| Стекло | 1,05 |

| Железо | 80 |

| Кислород | 0,024 |

| Бумага | 0,05 |

| Аэрогель кремнезема | 0,02 |

| Вакуум | 0 |

| Вода | 0,58 |

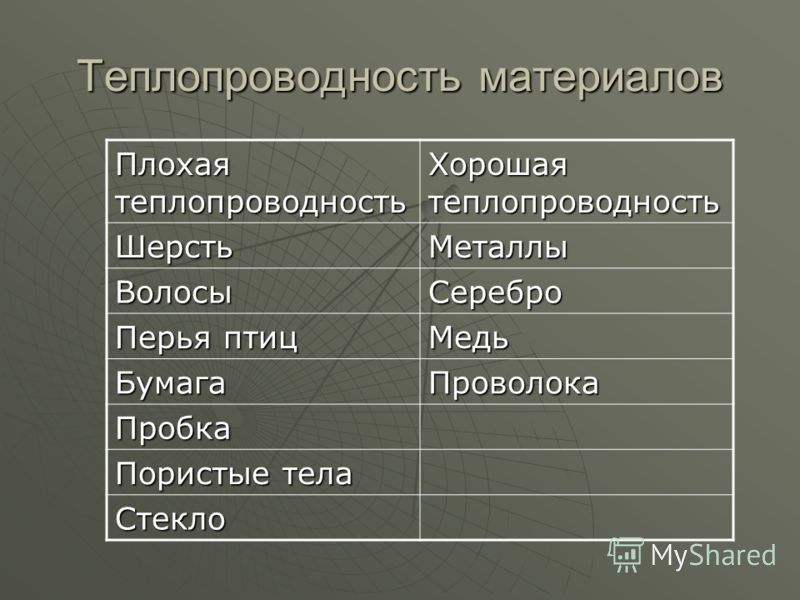

Из таблицы справа видно, что большинство материалов, обычно ассоциируемых с хорошими проводниками, обладают высокой теплопроводностью. В основном металлы обладают очень высокой теплопроводностью, которая хорошо сравнима с тем, что известно о металлах. Кроме того, изоляционные материалы, такие как аэрогель и изоляция, используемые в домах, имеют низкую теплопроводность, что указывает на то, что они не пропускают тепло через себя. Таким образом, низкая теплопроводность указывает на хороший изоляционный материал.

В основном металлы обладают очень высокой теплопроводностью, которая хорошо сравнима с тем, что известно о металлах. Кроме того, изоляционные материалы, такие как аэрогель и изоляция, используемые в домах, имеют низкую теплопроводность, что указывает на то, что они не пропускают тепло через себя. Таким образом, низкая теплопроводность указывает на хороший изоляционный материал.

Промежуточные материалы не обладают ни значительными изоляционными, ни проводящими свойствами. Цемент и стекло не проводят очень большое количество тепла и не обеспечивают очень хорошую изоляцию.

Идея о том, что теплопроводность некоторых материалов связана с тем, насколько хорошо они изолируют, обеспечивает связь между теплопроводностью и R-значениями/U-значениями. Поскольку значения U и R выражают, насколько хорошо определенный материал сопротивляется потоку тепла, теплопроводность играет роль в формировании этих значений. Однако значения U и R также зависят от толщины материала, тогда как теплопроводность этого не учитывает.