Теплопроводность серебра и алюминия: Теплопроводность, теплоемкость серебра и его теплофизические свойства

Содержание

Теплопроводность, теплоемкость серебра и его теплофизические свойства

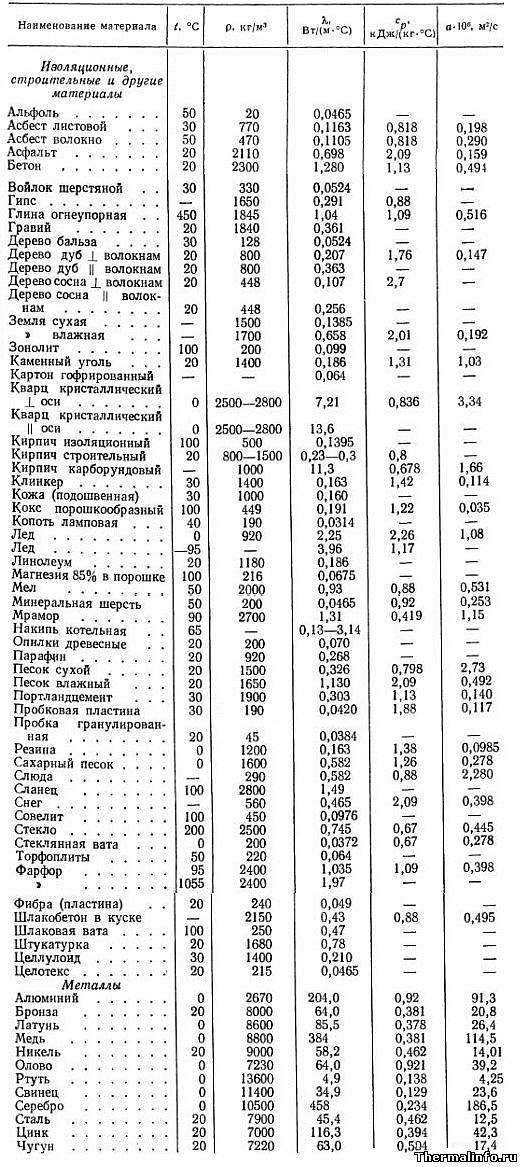

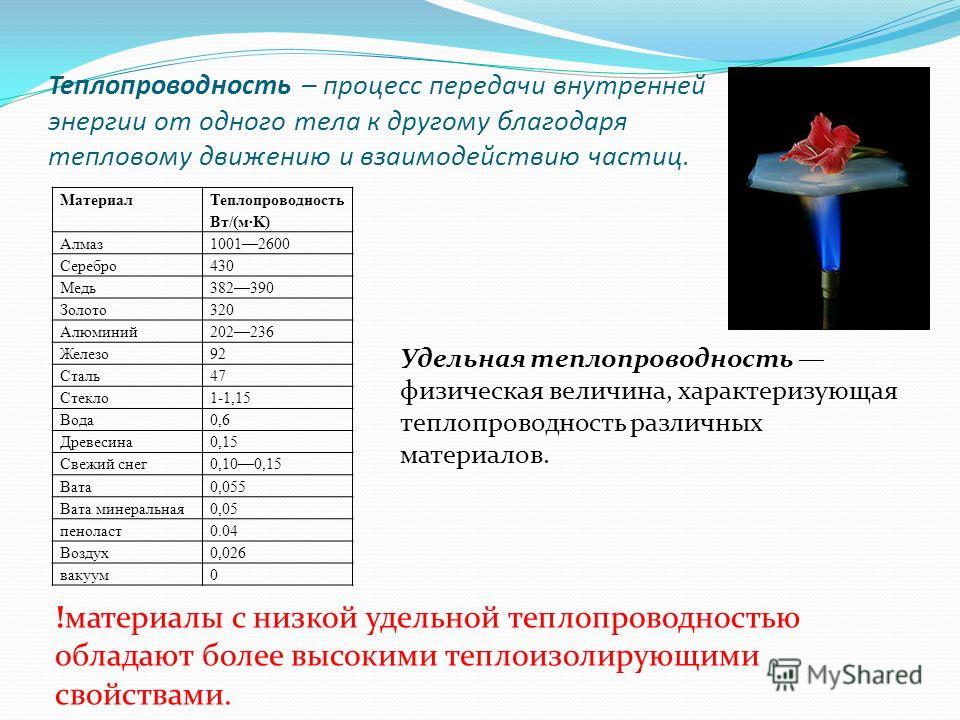

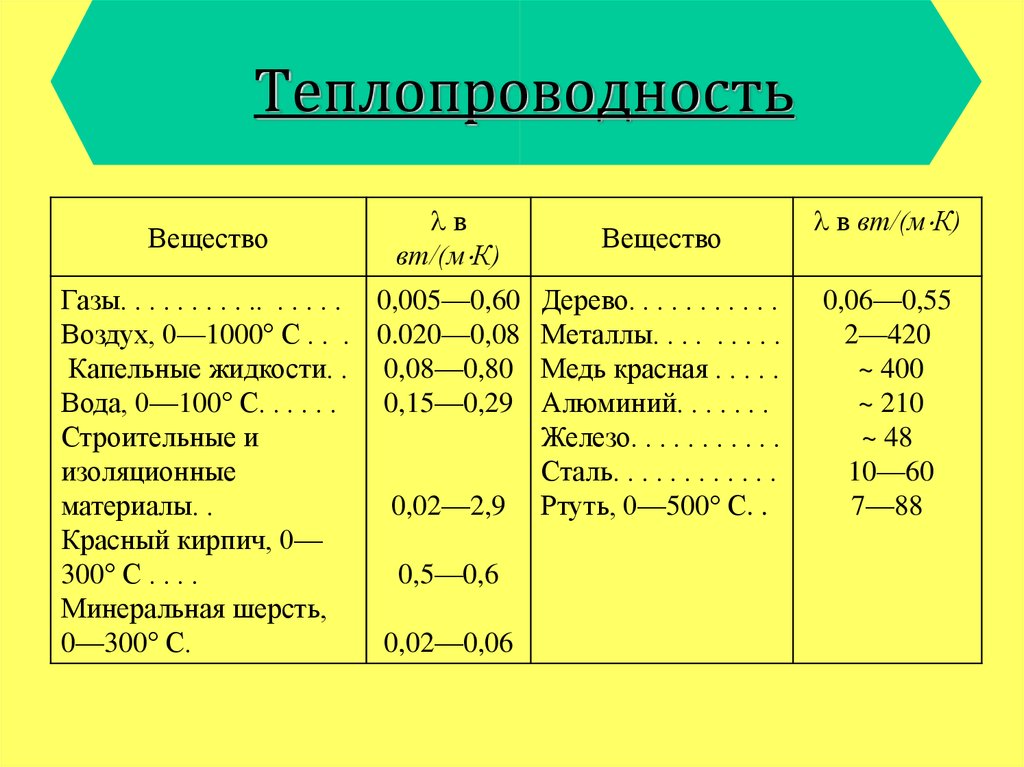

Представлены таблицы теплофизических свойств серебра Ag в зависимости от температуры (в интервале от -223 до 1327°С). В таблицах даны такие свойства, как плотность ρ, удельная теплоемкость серебра Ср, теплопроводность λ, удельное электрическое сопротивление ρ и температуропроводность а.

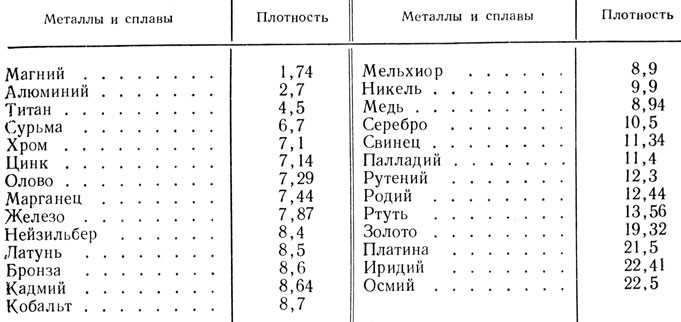

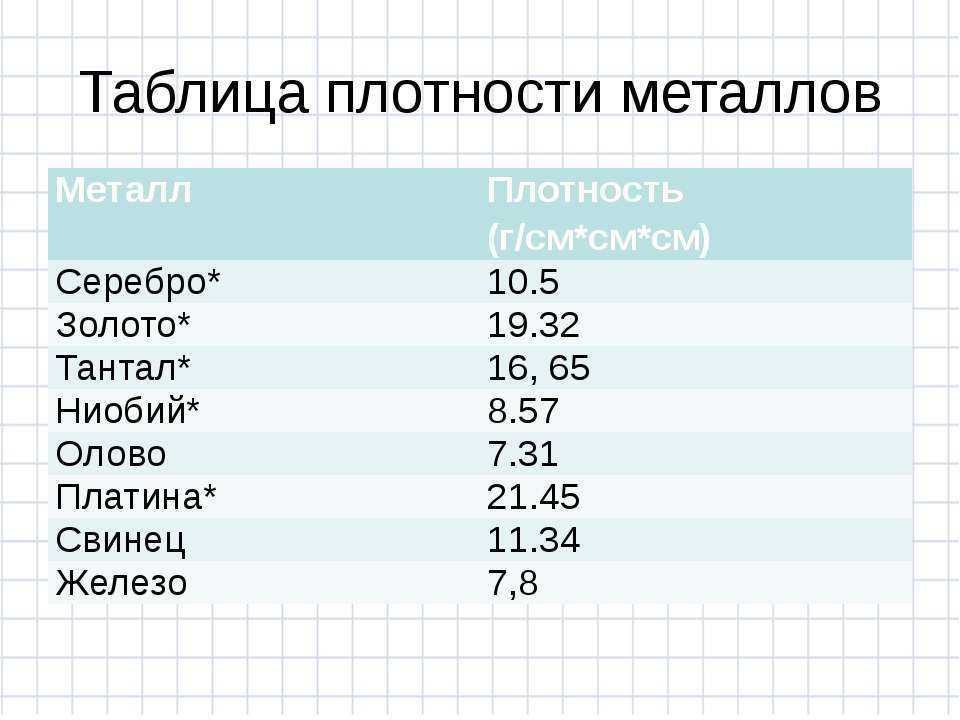

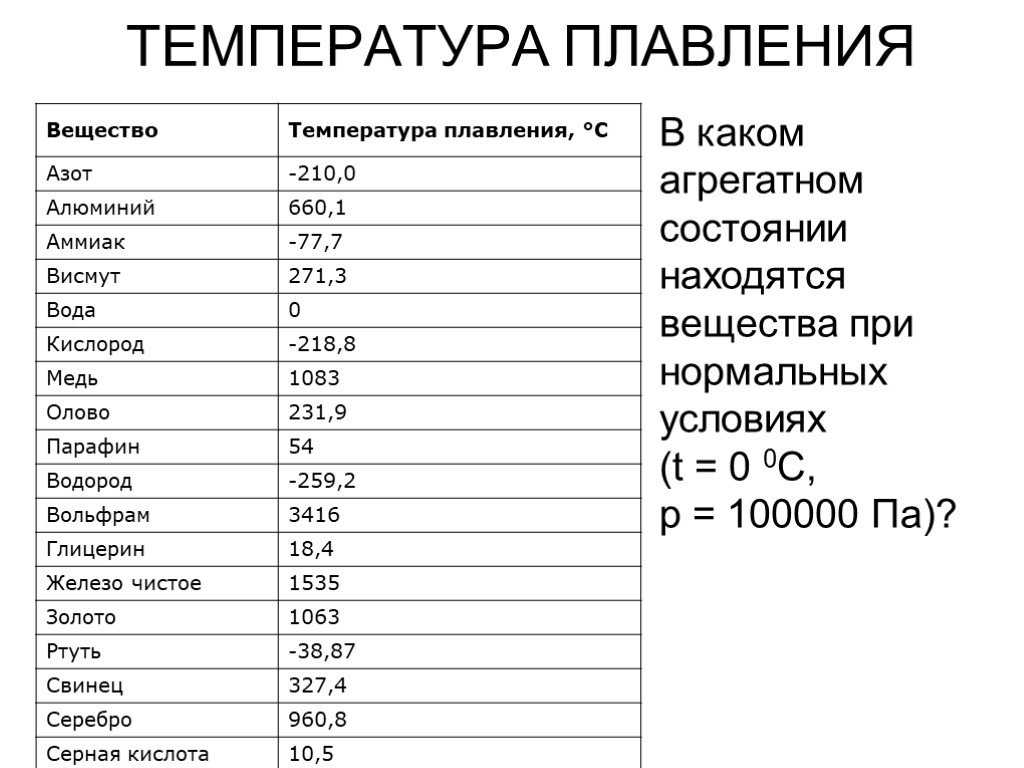

Серебро довольно тяжелый металл — его плотность при комнатной температуре имеет значение 10493 кг/м3. При нагревании серебра его плотность уменьшается, поскольку этот металл расширяется, и его объем увеличивается. При температуре 962°С серебро начинает плавиться. Плотность жидкого серебра при температуре плавления составляет величину 9320 кг/м3.

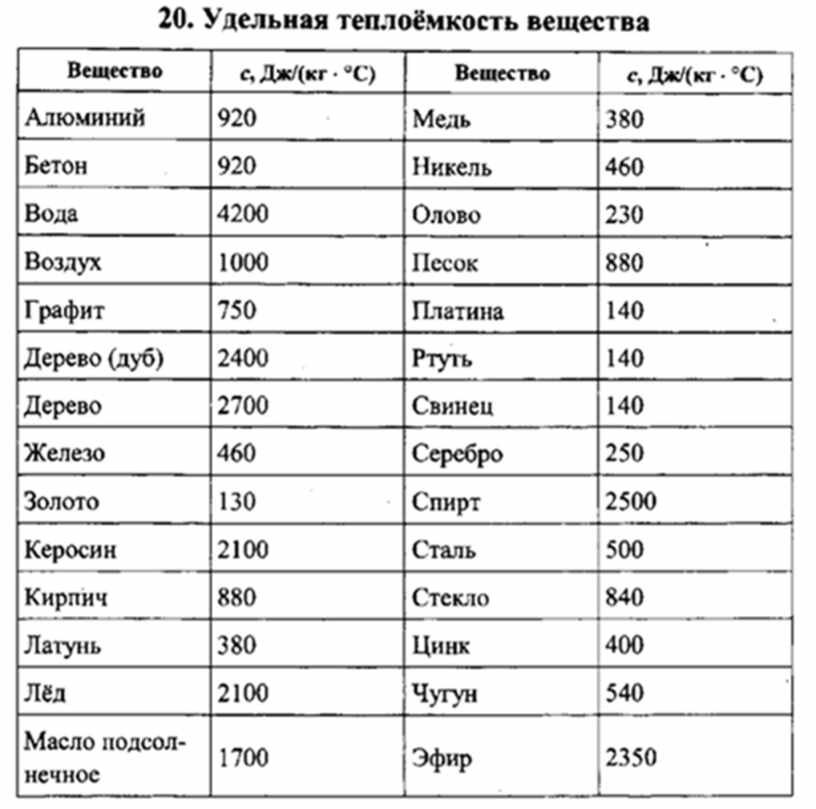

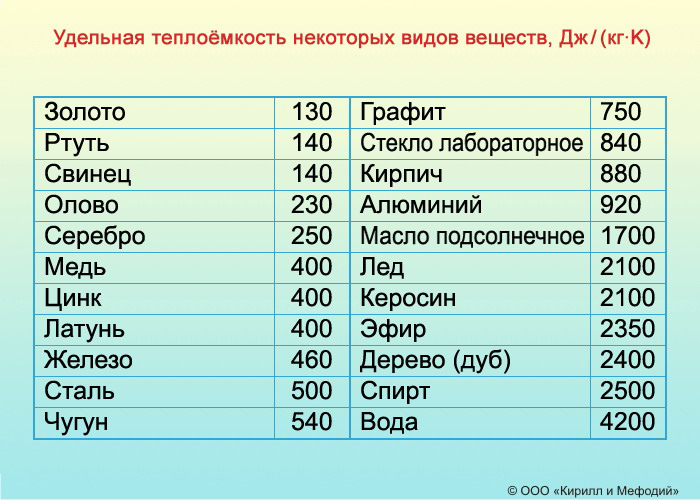

Серебро имеет относительно не высокую величину теплоемкости по сравнению с другими металлами. Например, теплоемкость алюминия равна 904 Дж/(кг·град), меди — 385 Дж/(кг·град). Удельная теплоемкость серебра при нагревании увеличивается. Ее поведение для этого металла в твердом состоянии подобно таковому для меди, но скачки теплоемкости при плавлении имеют противоположные направления. В целом, рост Ср к температуре плавления по сравнению с классическим значением, составляет около 30%.

Например, теплоемкость алюминия равна 904 Дж/(кг·град), меди — 385 Дж/(кг·град). Удельная теплоемкость серебра при нагревании увеличивается. Ее поведение для этого металла в твердом состоянии подобно таковому для меди, но скачки теплоемкости при плавлении имеют противоположные направления. В целом, рост Ср к температуре плавления по сравнению с классическим значением, составляет около 30%.

Теплоемкость серебра изменяется в пределах от 235,4 (при комнатной температуре) до 310,2 Дж/(кг·град) — в расплавленном состоянии. При переходе в жидкое состояние теплоемкость серебра увеличивается и при последующем росте температуры остается практически постоянной. При обычной температуре значение удельной теплоемкости серебра составляет 235,4 Дж/(кг·град). Следует отметить, что коэффициент электронной теплоемкости Ag равен 0,68 мДж/(моль·К2).

| t, °С | ρ, кг/м3 | Ср, Дж/(кг·град) | t, °С | ρ, кг/м3 | Ср, Дж/(кг·град) |

|---|---|---|---|---|---|

| -73 | 10540 | — | 627 | 10130 | 276,5 |

| 27 | 10493 | 235,4 | 727 | 10050 | 284,2 |

| 127 | 10430 | 239,2 | 827 | 9970 | 292,3 |

| 227 | 10370 | 243,9 | 927 | 9890 | 297 |

| 327 | 10300 | 249,7 | 962 | 9320 | 310,2 |

| 427 | 10270 | 255,6 | 1127 | 9270 | 310,2 |

| 527 | 10200 | 262,1 | 1327 | — | 310,2 |

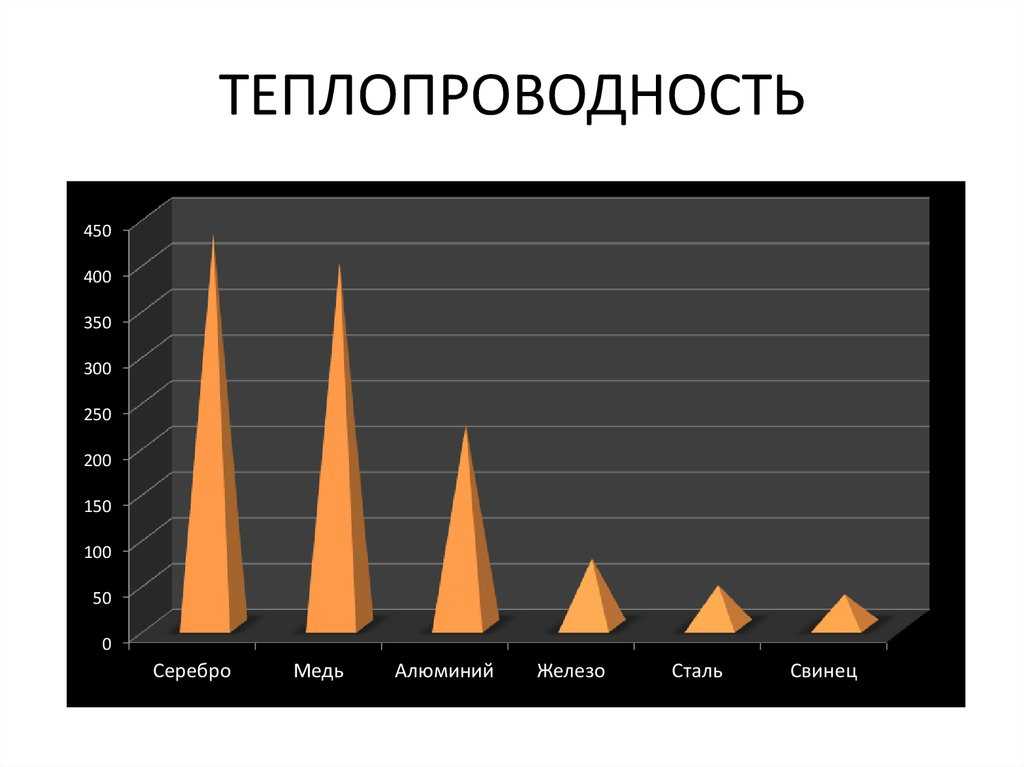

Серебро относится к металлам с высокой теплопроводностью — теплопроводность серебра при комнатной температуре составляет 429 Вт/(м·град). Например, у меди значение коэффициента теплопроводности ниже — теплопроводность меди равна 401 Вт/(м·град).

Например, у меди значение коэффициента теплопроводности ниже — теплопроводность меди равна 401 Вт/(м·град).

С повышением температуры теплопроводность серебра λ уменьшается. Особенно резкое снижение теплопроводности этого металла происходит при его плавлении. Коэффициент теплопроводности жидкого серебра равен 160 Вт/(м·град) при температуре плавления. При дальнейшем нагревании расплавленного серебра его теплопроводность начинает расти.

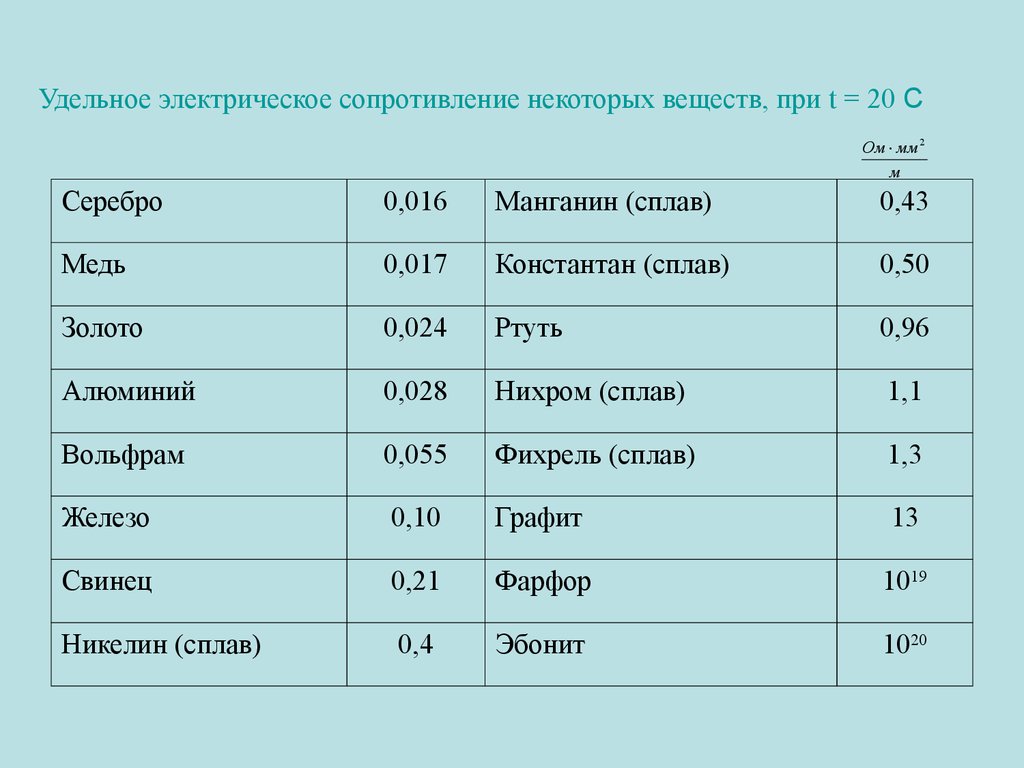

Удельное электрическое сопротивление серебра при комнатной температуре равно 1,629·10-8 Ом·м. В процессе нагрева этого металла его сопротивление увеличивается, например при температуре 927°С, удельное сопротивление серебра имеет значение 8,089·10-8 Ом·м. Переход этого металла в жидкое состояние приводит к двукратному росту его электрического сопротивления — при температуре плавления 962°С оно достигает величины 17,3·10-8 Ом·м.

Коэффициент температуропроводности серебра при обычных температурах равен 174·10-6 м2/с и при нагревании уменьшается. При плавлении этого драгоценного металла его температуропроводность значительно снижается, однако последующий нагрев приводит к росту коэффициента температуропроводности.

При плавлении этого драгоценного металла его температуропроводность значительно снижается, однако последующий нагрев приводит к росту коэффициента температуропроводности.

| t, °С | λ, Вт/(м·град) | ρ·108 Ом·м | а·106, м2/с | t, °С | λ, Вт/(м·град) | ρ·108 Ом·м | а·106, м2/с |

|---|---|---|---|---|---|---|---|

| -223 | — | 0,104 | — | 527 | 398,3 | 4,912 | 149 |

| -173 | — | 0,418 | — | 627 | 389,8 | 5,638 | 143 |

| -73 | 430 | 1,029 | 181 | 727 | 380,7 | 6,396 | 137 |

| 27 | 429,5 | 1,629 | 174 | 827 | 369,6 | 7,215 | 131 |

| 127 | 424,1 | 2,241 | 170 | 927 | 358,5 | 8,089 | 124 |

| 227 | 418,6 | 2,875 | 166 | 962 | 160 | 17,3 | 55,4 |

| 327 | 414 | 3,531 | 161 | 1127 | 167 | 18,69 | 58 |

| 427 | 406,9 | 4,209 | 155 | 1327 | 174 | 20,38 | — |

Источник:

В. Е. Зиновьев. Теплофизические свойства металлов при высоких температурах.

Е. Зиновьев. Теплофизические свойства металлов при высоких температурах.

Серебряный ватерблок литьем

Эта работа была прислана на наш «бессрочный» конкурс статей и автор получил награду – фирменную футболку сайта и материнскую плату Soltek SL-865Pro-775.

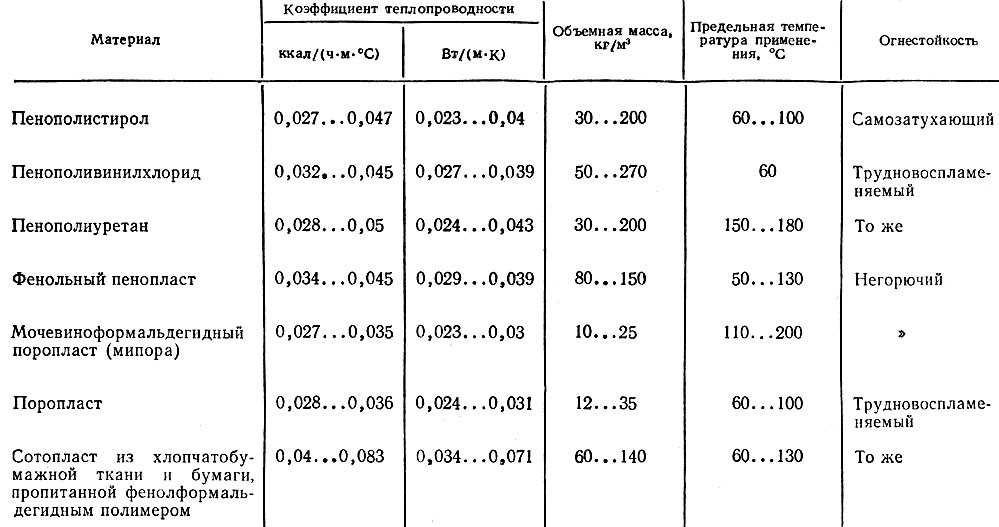

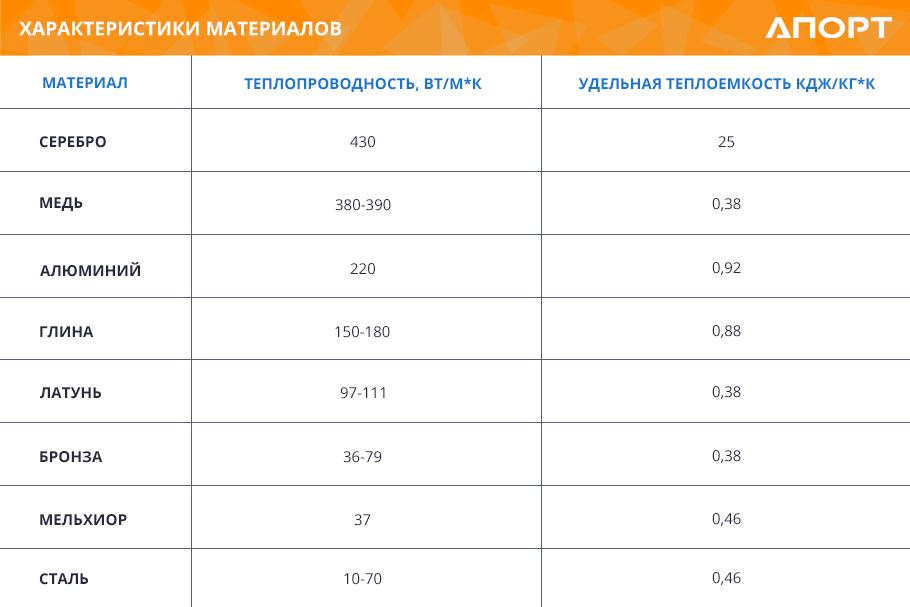

Данный материал может послужить кратким пособием по литью металлов для ватерблока, при этом какие-либо архитектурные особенности конструкции рассматриваться не будут. Я считаю, что каждый сам для себя решит, какая конструкция ватерблока ему необходима: канал, ребра, иглы или комбинация всего этого. Поэтому расскажу только о способе получения заготовок для ватерблока из меди и серебра. Также хочу обратить внимание на незначительные расхождения в разных справочниках: некоторые данные о свойствах металлов могут не совпадать.

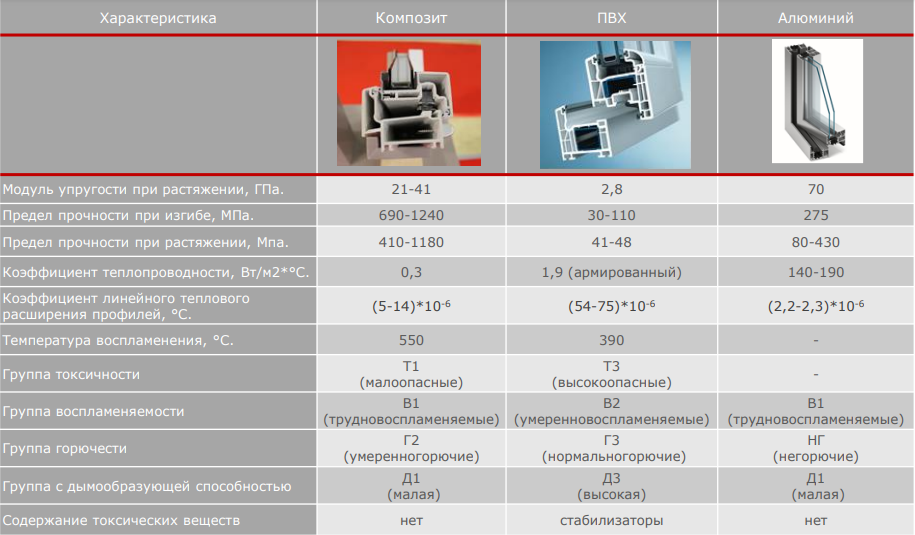

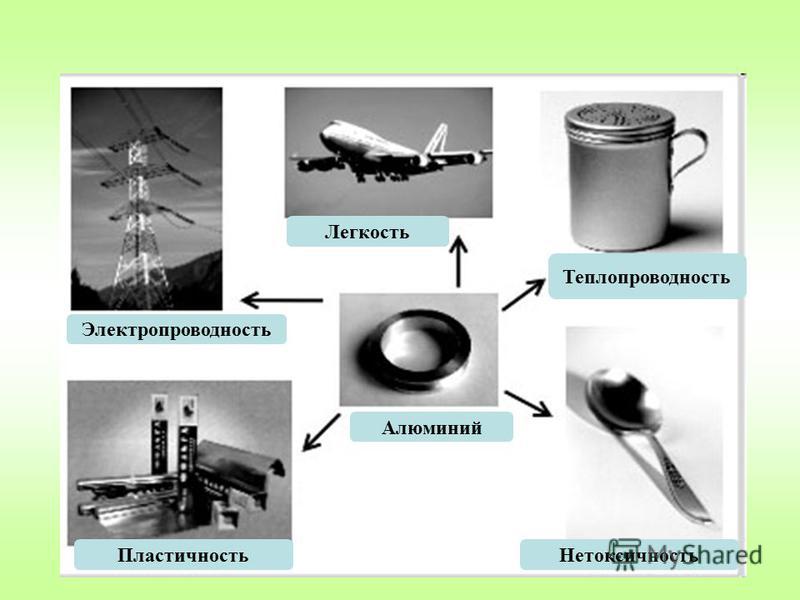

Какие металлы используются чаще для изготовления радиаторов и теплообменников? Обычно это алюминий и медь, в редких случаях применяют серебро. Какими свойствами обладают эти металлы?

Алюминий. Серебристо-белый металл, удельный вес которого составляет 2.7 г/см3. Температура плавления алюминия составляет 658 градусов Цельсия. Теплопроводность 205 Вт/м*С, теплоемкость 920 Дж/кг*С. В системах охлаждения этот металл используется, несмотря на низкую теплопроводность, довольно часто. Причина этого – относительная дешевизна и простота обработки алюминия. Но в качестве заготовки под ватерблок алюминий не очень подходит – низкая теплопроводность по сравнению с медью.

Серебристо-белый металл, удельный вес которого составляет 2.7 г/см3. Температура плавления алюминия составляет 658 градусов Цельсия. Теплопроводность 205 Вт/м*С, теплоемкость 920 Дж/кг*С. В системах охлаждения этот металл используется, несмотря на низкую теплопроводность, довольно часто. Причина этого – относительная дешевизна и простота обработки алюминия. Но в качестве заготовки под ватерблок алюминий не очень подходит – низкая теплопроводность по сравнению с медью.

Медь. Тягучий, вязкий металл светло-розового цвета, удельный вес которого составляет 8.9 г/см3. Температура плавления 1083 градуса Цельсия, теплопроводность 390 Вт/м*С, теплоемкость 400 Дж/кг*С. Медь наиболее распространена в эффективных системах охлаждения, поэтому остановимся на ней подробнее. В сухом воздухе медь почти не изменяется, так как образующаяся на ее поверхности тончайшая пленка окислов, придающая меди более темный цвет, хорошо защищает ее от дальнейшего окисления. В присутствии влаги и углекислого газа поверхность меди покрывается зеленым налетом карбоната меди. При нагревании на воздухе медь превращается в черную окись меди, которая при более высокой температуре разлагается, теряя кислород и переходя в закись меди. Химически чистая медь – явление довольно редкое и дорогое:

При нагревании на воздухе медь превращается в черную окись меди, которая при более высокой температуре разлагается, теряя кислород и переходя в закись меди. Химически чистая медь – явление довольно редкое и дорогое:

Это чистая бескислородная медь для изготовления сплавов драгметаллов. Ее стоимость составляет порядка 15-20 долларов за килограмм. Но чаще мы имеем дело с технически чистой медью: например, трубы для кондиционеров и водопроводов, высоковольтные шины делают из меди марки М1. Теплопроводность такой меди составляет 305–339 Вт/м*С, смотри

здесь

. Это тоже весьма неплохой показатель.

рекомендации

Серебро. Мягкий, тягучий металл удельного веса 10.5 г/см3, плавящийся при температуре 960 градусов Цельсия. Обладает самой большой теплопроводностью среди металлов – 420 Вт/м*С. Удельная теплоемкость серебра составляет 250 Дж/кг*С. Химически малоактивно, не окисляется на воздухе ни при обычной температуре, ни при нагревании. Это вызвано тем, что окись серебра – неустойчивое соединение, которое при нагревании разлагается. Бывает, что на серебряных предметах появляется темный налет – это сульфид серебра, образующийся под влиянием содержащегося в воздухе сероводорода или при контакте с веществами, содержащими сернистые соединения. Серебро гораздо дороже меди. Цены на серебро можно посмотреть

Бывает, что на серебряных предметах появляется темный налет – это сульфид серебра, образующийся под влиянием содержащегося в воздухе сероводорода или при контакте с веществами, содержащими сернистые соединения. Серебро гораздо дороже меди. Цены на серебро можно посмотреть

здесь

и

здесь

.

Чистое серебро (проба 999.9) бывает в виде мерных слитков:

И в австралийских монетах (проба 999):

Теперь, выяснив свойства металлов, можно приступать к изготовлению ватерблока.

Хорошо, если есть цельный кусок меди, из которого можно сделать ватерблок, а если такого куска нет? Я столкнулся с этой проблемой, когда решил сделать себе водяное охлаждение. Значит, сначала надо получить кусок меди. Как можно изготовить большой кусок меди из маленьких кусочков? Только литьем! Ну, а если отливать, то можно попробовать и серебро, а также сплавы меди и серебра.

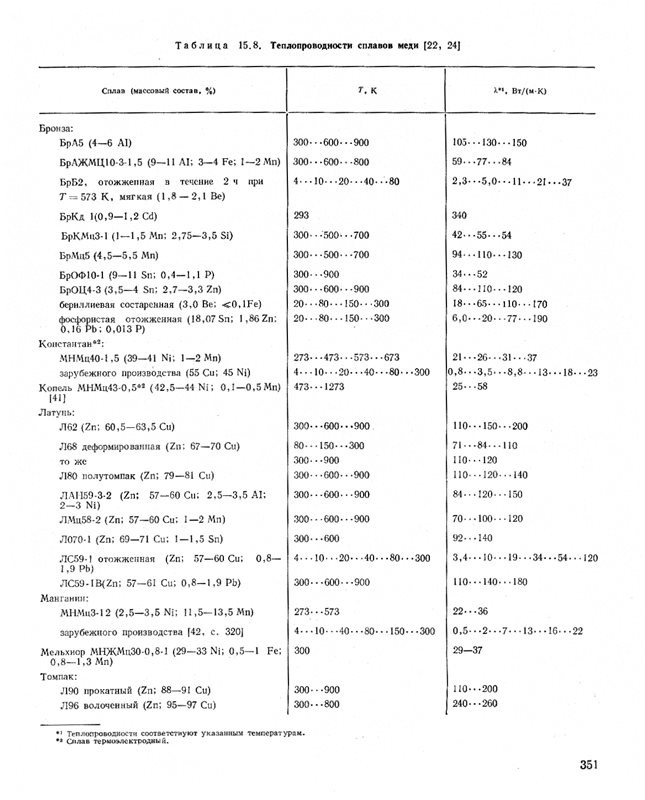

Большинство серебряных изделий, например ювелирных, делается не из чистого серебра, а из сплавов серебро-медь. Такие сплавы обладают повышенной механической прочностью, чем и объясняется их широкое применение. В актуальности применения таких сплавов в ватерблоках я не уверен: они уступают по теплопроводности чистому серебру, а стоят примерно столько же. Единственный, на мой взгляд, заслуживающий внимания сплав состоит из 72% серебра и 28% меди. Объясню почему: этот сплав обладает самой низкой (779 градусов Цельсия) температурой плавления среди сплавов серебро-медь, поэтому с ним работать легче, чем, скажем, с медью. Теплопроводность у этого так называемого кусила меньше, чем у чистого серебра, и составляет 371 Вт/м*С, по данным

Такие сплавы обладают повышенной механической прочностью, чем и объясняется их широкое применение. В актуальности применения таких сплавов в ватерблоках я не уверен: они уступают по теплопроводности чистому серебру, а стоят примерно столько же. Единственный, на мой взгляд, заслуживающий внимания сплав состоит из 72% серебра и 28% меди. Объясню почему: этот сплав обладает самой низкой (779 градусов Цельсия) температурой плавления среди сплавов серебро-медь, поэтому с ним работать легче, чем, скажем, с медью. Теплопроводность у этого так называемого кусила меньше, чем у чистого серебра, и составляет 371 Вт/м*С, по данным

производителя

.

Где чаще всего мы встречаем литые изделия? В ювелирном магазине: большая часть ювелирных изделий изготавливается литьем из сплавов серебра, золота, платины. В современном ювелирном деле используется литье по выплавляемым моделям. При этом сложность будущего изделия ограничена только фантазией ювелира:

О процессе литья по выплавляемым моделям можно почитать

здесь

. Довольно сложно, но такой способ позволил бы получить отливку, требующую минимальной обработки, то есть практически готовое основание ватерблока с рельефом любой сложности. Но есть способ получения отливок гораздо более простой, чем литье по выплавляемым моделям. Это литье в кокиль.

Довольно сложно, но такой способ позволил бы получить отливку, требующую минимальной обработки, то есть практически готовое основание ватерблока с рельефом любой сложности. Но есть способ получения отливок гораздо более простой, чем литье по выплавляемым моделям. Это литье в кокиль.

Кокиль – это многоразовая металлическая литейная форма, позволяющая получать отливки простейшей формы. Вот пример ватерблока, основание которого получено литьем в кокиль:

Это процессорный ватерблок. Материал основания – серебро, крышка вырезана из листовой меди толщиной 3 мм, штуцеры сделаны из медной трубки с внешним диаметром 10 мм. Конструкция полностью паяная, все медные детали луженые. Следующим я решил сделать ватерблок на чипсет материнской платы. Теперь о том, как я его делал.

Самый главный вопрос: чем расплавить металл? Можно воспользоваться горелкой для пайки твердыми припоями:

Но такие горелки подходят для плавки очень небольшого количества металла – около 30 грамм. Можно, конечно, попробовать ацетиленовую горелку, но газосварочный аппарат явно не впишется в интерьер квартиры. А чем плавят большое количество металла ювелиры? Вот этим:

Можно, конечно, попробовать ацетиленовую горелку, но газосварочный аппарат явно не впишется в интерьер квартиры. А чем плавят большое количество металла ювелиры? Вот этим:

Это плавильная электропечь с максимальной температурой нагрева 1200 градусов Цельсия. Работает она от обычной розетки на 220 В и имеет максимальное потребление мощности 1300 Вт (хороший электрочайник кушает больше). Печь удобней в использовании, чем горелка, потому что она позволяет не только расплавить металл, но и нагреть расплав до точно заданной температуры: в печи есть термопара и цифровой контроллер, который регулирует нагрев согласно заданной программе. Таким образом, процесс плавки выглядит довольно просто: задается температура нагрева, скорость нагрева, время выдержки заданной температуры. Естественно, печь позволяет делать любые сплавы серебра и меди. Для этого необходимо отмерить нужные количества чистых металлов и сплавить их вот с таким флюсом:

Это флюс на основе буры, применяется также при пайке твердыми припоями. Он необходим при плавке меди. Чистое серебро, благодаря его свойствам, можно плавить без флюса.

Он необходим при плавке меди. Чистое серебро, благодаря его свойствам, можно плавить без флюса.

Теперь займемся кокилем. Со времен создания процессорного ватерблока у меня остался вот такой небольшой кусочек серебра:

Этот кусок получен переплавкой опилок серебра в печи. Для удобства работы необходимо придать ему другую форму – например, слитка. Кокиль для получения слитка делается очень просто. От железного профиля 60 x 40 мм отрезаются два куска длиной около 70 мм, а также один кусок толщиной 5.5 мм. Два больших куска профиля зачищаются от ржавчины – будущие стенки изложницы, а из маленького кусочка делается П-образная рамка с раструбом – форма будущего слитка. Выглядит это так:

Раструб на рамке – это прибыль, она ограничивает расположение усадочных раковин этой областью. Усадочные раковины – это пустоты, образующиеся внутри или на поверхности отливки вследствие уменьшения объема металла при затвердевании. Для чистого серебра усадка составляет 5%, а для чистой меди – 4.25%.

Для чистого серебра усадка составляет 5%, а для чистой меди – 4.25%.

Затем рамка ставится между двух кусков профиля, и вся конструкция стягивается струбциной:

Толщина железа в этом профиле составляет 2 мм, соответственно, габариты отливки будут ограничены внутренними размерами рамки: 36 x 5 мм и высотой около 50 мм с учетом прибыли. Всё, кокиль готов. Можно приступать к плавке. Серебро загружается в тигель печи, температура нагрева устанавливается в 1150 градусов, процесс плавки начался:

Пока печь набирает температуру, кокиль подогревается на газовой плите:

Делается это для того, чтобы расплавленный металл при заливке в форму не подвергался внезапному охлаждению. Также обратите внимание на весьма значительный перегрев металла, который составляет 1150–960=190 градусов. Причина такого перегрева – маленькая теплоемкость серебра: из-за небольшой теплоемкости серебро очень быстро застывает при заливке в металлическую форму.

Примерно через 15 минут печь достигла заданной температуры, серебро расплавилось:

Пора заливать. Кокиль устанавливается на большой кусок железного профиля:

Программа нагрева отключается, металл заливается в форму:

Серебро застывает в считанные секунды – мне не удалось сфотографировать расплавленный металл в форме. На снимке видно, что форма не залита полностью. Возможно, в отливке будут дефекты. Теперь необходимо охладить кокиль. Для этого он опускается в ведро с холодной водой, через некоторое время вынимается оттуда и разбирается:

Да, действительно, отливка имеет небольшие дефекты: видны пузыри в поверхностном слое металла. Но это не страшно, главное, что нет значительных дефектов, а поверхностный слой можно сточить. Прибыль отпиливается и, после обработки напильником, получается вот такой небольшой серебряный слиток:

Слиток имеет размеры 41 x 32 x 4. 5 мм. Что можно из него сделать? Я решил особо не мудрить, ведь нужен ватерблок на чипсет. Вырезал из 3 мм меди рамку и крышку:

5 мм. Что можно из него сделать? Я решил особо не мудрить, ведь нужен ватерблок на чипсет. Вырезал из 3 мм меди рамку и крышку:

После этого медные части лудились, и вся конструкция, собранная в бутерброд, паялась. Теперь у меня уже два серебряных ватерблока, на процессор и на чипсет:

Литье металлов открывает весьма заманчивые перспективы. Реально доступным становится изготовление ватерблоков из серебра и его сплавов. Возможности кокилей не ограничены только отливкой слитка: возможно изготовление кокилей с М-образным выступом на одной из его стенок. Отливка, сделанная в такой кокиль, будет иметь М-образный канал. Или, например, можно сделать кокиль, в одной из стенок которого будет углубление 20 x 20 x 5 мм. В этом случае отливка будет иметь выступ, который можно будет превратить в ребра или иглы.

Да, есть еще над чем работать.

AG-cool

Подпишитесь на наш канал в Яндекс. Дзен или telegram-канал @overclockers_news — это удобные способы следить за новыми материалами на сайте. С картинками, расширенными описаниями и без рекламы.

Дзен или telegram-канал @overclockers_news — это удобные способы следить за новыми материалами на сайте. С картинками, расширенными описаниями и без рекламы.

Теплопроводность меди и алюминия

Высокая теплопроводность меди наряду с другими замечательными свойствами определила этому металлу значимое место в истории развития человеческой цивилизации. Изделия из меди и ее сплавов используются практически во всех сферах нашей жизни. Теплопроводностью называют процесс переноса энергии частиц электронов, атомов, молекул более нагретых участков тела к частицам менее нагретых его участков. Такой теплообмен приводит к выравниванию температуры. Вдоль тела переносится только энергия, вещество не перемещается.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Свойства алюминия: плотность, теплопроводность, теплоемкость Al

- Теплопроводность олова и меди

- Физические свойства алюминия и меди: теплопроводность

- Теплопроводность меди больше чем теплопроводность стали

- Теплопроводность стали, алюминия, латуни, меди

- Теплопроводность,Вт/(м*К)

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Чем отличается алюминий от меди?

Свойства алюминия: плотность, теплопроводность, теплоемкость Al

Регистрация Вход. Ответы Mail. Вопросы — лидеры Помогите решить практическую работу 1 ставка. Срочно помогите что делать грозит отчисление 1 ставка. Техническая механика тест 1 ставка. Объясните и исправьте ошибки из сочинений учащих- ся, связанные с неправильным использованием иноязычных слов.

Ответы Mail. Вопросы — лидеры Помогите решить практическую работу 1 ставка. Срочно помогите что делать грозит отчисление 1 ставка. Техническая механика тест 1 ставка. Объясните и исправьте ошибки из сочинений учащих- ся, связанные с неправильным использованием иноязычных слов.

Задача по Риск-менеджменту. Найдите ответ с подробным решением. Лидеры категории Антон Владимирович Искусственный Интеллект. Кислый Высший разум. У какого металла теплоотдача выше у чугуна, алюминия, меди или стали. В порядке возрастания. Лучший ответ. Дивергент Высший разум 7 лет назад А что такое в данном случае «теплоотдача»?

Теплоотдачей называют конвективный теплообмен между потоками жидкости или газа и поверхностью твёрдого тела. Это один из способов теплопередачи.

Но как его измерить? Так теплоотдача и удельная теплоемкость — разные вещи.. Теплоотдача — процесс, как процесс может быть больше или меньше? А удельная теплоемкость — физическая величина, которую можно измерить. Остальные ответы. Андрей Смеянов Мастер 7 лет назад Медь, алюминий, сталь, чугун.

Андрей Смеянов Мастер 7 лет назад Медь, алюминий, сталь, чугун.

Источник: [ссылка появится после проверки модератором]. Похожие вопросы. Также спрашивают.

Теплопроводность олова и меди

Содержание: Немного о теплопроводности Алюминий и медь — что лучше? Недостатки высокой теплопроводности меди и ее сплавов Можно ли повысить теплопроводность меди? Высокая теплопроводность меди и другие ее полезные характеристики послужили одной из причин раннего освоения этого металла человеком. И по сей день медь и медные сплавы находят применение почти во всех областях нашей жизни. Под теплопроводностью в физике понимают перемещение энергии в объекте от более нагретых мельчайших частиц к менее нагретым. Благодаря этому процессу выравнивается температура рассматриваемого предмета в целом. Величина способности проводить тепло характеризуется коэффициентом теплопроводности.

Известно, что теплопроводность алюминия при средних и высоких температурах все-таки меньше, чем у меди, однако, при охлаждении.

Физические свойства алюминия и меди: теплопроводность

Забыли пароль? Изменен п. Расшифровка и пояснения — тут. Автор: MaxMan , 28 марта в Даром преподаватели Наверное проводит, а не рассеивает? ИМХО рассеивание тепла зависит от площади и геометрии : Для рассеивания излучением надо сделать поверхность «почернее» : А если в общем случае, я бы выбрал медь. Только недешёвый металл само собой. Также учитывается площадь рассеивающей поверхности и теплоёмкость. Алмаз-не металл- Некоторые любители делают небольшие компьютерные водяные блоки охлаждения из серебра серебро эффективнее меди и намного эффективнее алюминия.. Но делают ведь подложки для микросхем из алмаза, и жидкий гелий для охлаждения тоже используют, цена правда.

Теплопроводность меди больше чем теплопроводность стали

В таблице представлены теплофизические свойства алюминия Al в зависимости от температуры. Кроме алюминия, высокой теплопроводностью обладает также медь. Значения таких свойств, как температуропроводность, плотность алюминия и его теплопроводность значительно уменьшаются. Плотность алюминия в основном определяется его температурой и имеет зависимость от агрегатного состояния этого металла. Снижение плотности алюминия с ростом температуры обусловлено его расширением при нагревании.

Плотность алюминия в основном определяется его температурой и имеет зависимость от агрегатного состояния этого металла. Снижение плотности алюминия с ростом температуры обусловлено его расширением при нагревании.

По мере повышения степени чистоты алюминия температура его плавления возрастает:.

Теплопроводность стали, алюминия, латуни, меди

Алюминий — химический элемент третей группы периодической системы Д. По мере повышения степени чистоты алюминия температура его плавления возрастает:. Теплопроводность алюминия повышается с увеличением степени его чистоты. Примеси меди, магния и марганца в алюминии снижают его теплопроводность. Алюминий отличается высокой электропроводностью четвертое место среди металлов — после серебра, меди и золота.

Теплопроводность,Вт/(м*К)

Высокая теплопроводность меди наряду с другими замечательными свойствами определила этому металлу значимое место в истории развития человеческой цивилизации. Изделия из меди и ее сплавов используются практически во всех сферах нашей жизни. Теплопроводностью называют процесс переноса энергии частиц электронов, атомов, молекул более нагретых участков тела к частицам менее нагретых его участков. Такой теплообмен приводит к выравниванию температуры. Вдоль тела переносится только энергия, вещество не перемещается.

Теплопроводностью называют процесс переноса энергии частиц электронов, атомов, молекул более нагретых участков тела к частицам менее нагретых его участков. Такой теплообмен приводит к выравниванию температуры. Вдоль тела переносится только энергия, вещество не перемещается.

Ситуация такая, одни говорят что медь, другие что аллюминь (или Медь имеет более высокую теплопроводность, чем алюминий.

Главная характеристика любого радиатора отопления — его теплоотдача, именно этот параметр отвечает за эффективность обогрева помещения. Раньше для производства батарей использовался исключительно чугун либо сталь, позже появились алюминиевые, биметаллические и даже медные радиаторы. На сегодняшний день все чаще выбор заключается в том алюминиевый или медный радиатор приобрести, стальные и чугунные модели несколько утратили популярность.

По данным таблицы видно, что высокую теплопроводность при комнатной температуре имеют магниевые сплавы и никель. Низкая же теплопроводность свойственна нихрому, инвару и сплаву Вуда. Алюминиевые сплавы имеют большую теплопроводность, чем латунь и сплавы никеля. В таблице указаны значения удельного электрического сопротивления и КТР металлической проволоки, выполненной из различных металлов и сплавов. Как видно из таблицы, нихромовая проволока имеет высокое удельное электрическое сопротивление и успешно применяется в качестве спиралей накаливания нагревательных элементов множества бытовых и промышленных устройств. В таблице приведены величины удельной массовой теплоемкости двухкомпонентных и многокомпонентных цветных сплавов, не содержащих железа, при температуре от до К.

Алюминиевые сплавы имеют большую теплопроводность, чем латунь и сплавы никеля. В таблице указаны значения удельного электрического сопротивления и КТР металлической проволоки, выполненной из различных металлов и сплавов. Как видно из таблицы, нихромовая проволока имеет высокое удельное электрическое сопротивление и успешно применяется в качестве спиралей накаливания нагревательных элементов множества бытовых и промышленных устройств. В таблице приведены величины удельной массовой теплоемкости двухкомпонентных и многокомпонентных цветных сплавов, не содержащих железа, при температуре от до К.

Перед тем как работать с различными металлами и сплавами, следует изучить всю информацию, касающуюся их основных характеристик. Сталь является самым распространенным металлом и применяется в различных отраслях промышленности.

Среди большого количества параметров, характеризующие металлы существует и такое понятие как теплопроводность. Ее значение сложно переоценить. Этот параметр применяют при расчете деталей и узлов. Например, шестеренчатых передач. Вообще теплопроводностью занимается целый раздел науки под названием термодинамика.

Например, шестеренчатых передач. Вообще теплопроводностью занимается целый раздел науки под названием термодинамика.

Прочность алюминиевой оболочки в несколько раз выше свинцовой, алюминий в 4 2 раза легче свинца удельный вес 2 7 и 11 4 соответственно , теплопроводность алюминия примерно в шесть раз выше, чем у свинца, его сопротивление усталости при вибрации в 25 раз больше, чем у свинца. В четырехпроводных сетях переменного тока напряжением до в с глухозаземленной нейтралью допускается использование алюминиевой оболочки в качестве нулевого рабочего провода. Из металлов лучше всего проводят тепло серебро и медь. Теплопроводность алюминия примерно в 2 5 раза, железа в в раз, свинца в 12 раз меньше, чем меди.

Теплопроводность металлов и сплавов, коэффициент теплопроводности

Методы измерения

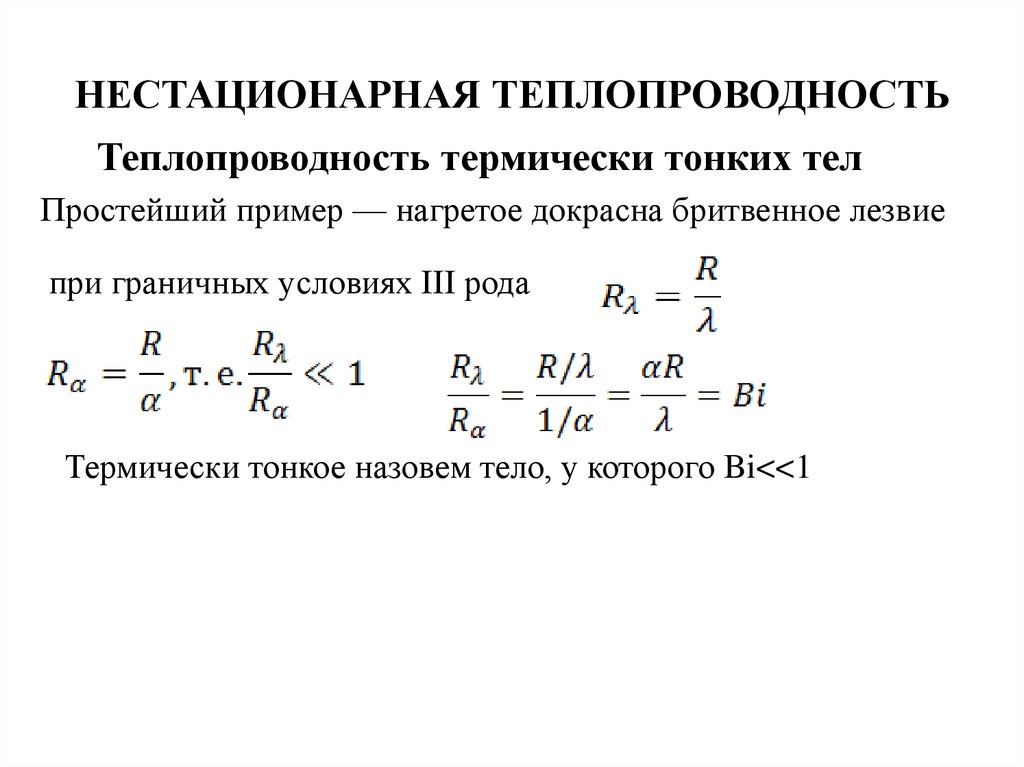

Для измерения теплопроводности металлов используют два метода: стационарный и нестационарный. Первый характеризуется достижением постоянной величины изменившейся температуры на контролируемой поверхности, а второй – при частичном изменении таковой.

Стационарное измерение проводится опытным путем, требует большого количества времени, а также применения исследуемого металла в виде заготовок правильной формы, с плоскими поверхностями. Образец располагают между нагретой и охлажденной поверхностью, а после прикосновения плоскостей, измеряют время, за которое заготовка может увеличить температуру прохладной опоры на один градус по Кельвину. Когда рассчитывают теплопроводность, обязательно учитывают размеры исследуемого образца.

Нестационарную методику исследований используют в редких случаях из-за того, что результат, зачастую, бывает необъективным. В наши дни никто, кроме ученых, не занимается измерением коэффициента, все используют, давно выведенные опытным путем, значения для различных материалов. Это обусловлено постоянством данного параметра при сохранении химического состава изделия.

Примеси в медных сплавах

отсюда

Примеси, содержащиеся в меди (и, естественно, взаимодействующие с ней), подразделяют на три группы.

Образующие с медью твердые растворы

К таким примесям относятся алюминий, сурьма, никель, железо, олово, цинк и др. Данные добавки существенно снижают электро- и теплопроводность. К маркам, которые преимущественно используются для производства токопроводящих элементов, относятся М0 и М1. Если в составе медного сплава содержится сурьма, то значительно затрудняется его горячая обработка давлением.

Не растворяющиеся в меди примеси

Сюда относятся свинец, висмут и др. Не влияющие на электропроводность основного металла, такие примеси затрудняют возможность его обработки давлением.

Примеси, образующие с медью хрупкие химические соединения

К этой группе относятся сера и кислород, который снижает электропроводность и прочность основного металла. Наличие серы в медном сплаве значительно облегчает его обрабатываемость при помощи резания.

Физические свойства углерода:

| 400 | Физические свойства | |

| 401 | Плотность* | 1,8-2,1 г/см3 (при 20 °C и иных стандартных условиях, состояние вещества – твердое тело) – аморфный углерод, 2,267 г/см3 (при 20 °C и иных стандартных условиях, состояние вещества – твердое тело) – графит, 3,515 г/см3 (при 20 °C и иных стандартных условиях, состояние вещества – твердое тело) – алмаз |

| 402 | Температура плавления | |

| 403 | Температура кипения | |

| 404 | Температура сублимации | 3642 °C (3915 K, 6588 °F) – графит |

| 405 | Температура разложения | 1000 °C (1273 K, 1832 °F) – алмаз. Продукты разложения алмаза – графит Продукты разложения алмаза – графит |

| 406 | Температура самовоспламенения смеси газа с воздухом | |

| 407 | Удельная теплота плавления (энтальпия плавления ΔHпл) | |

| 408 | Удельная теплота испарения (энтальпия кипения ΔHкип) | 715 кДж/моль (сублимация) |

| 409 | Удельная теплоемкость при постоянном давлении | |

| 410 | Молярная теплоёмкость* | 8,517Дж/(K·моль) – графит, 6,155 Дж/(K·моль) – алмаз, |

| 411 | Молярный объём | 5,31 см³/моль – графит, 3,42 см³/моль – алмаз, |

| 412 | Теплопроводность | 119-165 Вт/(м·К) (при стандартных условиях) – графит, 900-2300 Вт/(м·К) (при стандартных условиях) – алмаз |

| 413 | Коэффициент теплового расширения | 0,8 мкм/(М·К) (при 25 °С) – алмаз |

| 414 | Коэффициент температуропроводности | |

| 415 | Критическая температура | |

| 416 | Критическое давление | |

| 417 | Критическая плотность | |

| 418 | Тройная точка | 4326,85 °C (4600 К, 7820,33 °F), 10,8 МПа |

| 419 | Давление паров (мм. рт.ст.) рт.ст.) | 0,000000001 мм.рт.ст. (при 1591 °C) — графит, 0,00000001 мм.рт.ст. (при 1690 °C) — графит, 0,0000001 мм.рт.ст. (при 1800 °C) — графит, 0,000001 мм.рт.ст. (при 1922 °C) — графит, 0,00001 мм.рт.ст. (при 2160 °C) — графит, 0,0001 мм.рт.ст. (при 2217 °C) — графит, 0,001 мм.рт.ст. (при 2396 °C) — графит, 0,01 мм.рт.ст. (при 2543 °C) — графит, 0,1 мм.рт.ст. (при 2845 °C) — графит, 1 мм.рт.ст. (при 3214 °C) — графит, 10 мм.рт.ст. (при 3496 °C) — графит, 100 мм.рт.ст. (при 4373 °C) — графит |

| 420 | Давление паров (Па) | |

| 421 | Стандартная энтальпия образования ΔH | 0 кДж/моль (при 298 К, для состояния вещества – твердое тело) – графит, 717 кДж/моль (при 298 К, для состояния вещества – газ) – графит, 1,828 кДж/моль (при 298 К, для состояния вещества – твердое тело) – алмаз |

| 422 | Стандартная энергия Гиббса образования ΔG | 0 кДж/моль (при 298 К, для состояния вещества – твердое тело) – графит, 2,833 кДж/моль (при 298 К, для состояния вещества – твердое тело) – алмаз |

| 423 | Стандартная энтропия вещества S | 5,74 Дж/(моль·K) (при 298 К, для состояния вещества – твердое тело) – графит, 158 Дж/(моль·K) (при 298 К, для состояния вещества – газ) – графит, 2,368 Дж/(моль·K) (при 298 К, для состояния вещества – твердое тело) – алмаз |

| 424 | Стандартная мольная теплоемкость Cp | 8,54 Дж/(моль·K) (при 298 К, для состояния вещества – твердое тело) – графит, 20,8 Дж/(моль·K) (при 298 К, для состояния вещества – газ) – графит, 6,117 Дж/(моль·K) (при 298 К, для состояния вещества – твердое тело) – алмаз |

| 425 | Энтальпия диссоциации ΔHдисс | |

| 426 | Диэлектрическая проницаемость | |

| 427 | Магнитный тип | Диамагнитный материал |

| 428 | Точка Кюри | |

| 429 | Объемная магнитная восприимчивость | -1,4·10-5 – графит |

| 430 | Удельная магнитная восприимчивость | -6,2·10-9 – графит |

| 431 | Молярная магнитная восприимчивость | -5,9·10-6 см3/моль (при 298 K) – графит, -6,0·10-6 см3/моль (при 298 K) – алмаз |

| 432 | Электрический тип | Проводник – графит |

| 433 | Электропроводность в твердой фазе | 0,1·106 См/м – графит |

| 434 | Удельное электрическое сопротивление | 7,837 мкОм·М (при 20 °C) – графит |

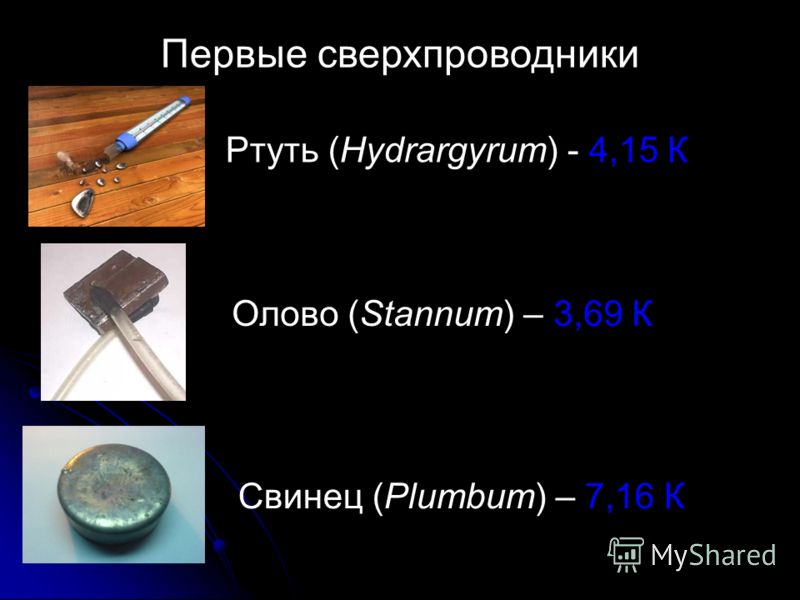

| 435 | Сверхпроводимость при температуре | |

| 436 | Критическое магнитное поле разрушения сверхпроводимости | |

| 437 | Запрещенная зона | |

| 438 | Концентрация носителей заряда | |

| 439 | Твёрдость по Моосу | 1-2 – графит, 10 – алмаз |

| 440 | Твёрдость по Бринеллю | |

| 441 | Твёрдость по Виккерсу | |

| 442 | Скорость звука | 17500 м/с (при 20°C, состояние среды — кристаллы, ось L100) – алмаз, 12800 м/с (при 20°C, состояние среды — кристаллы, ось S100) – алмаз, 18600 м/с (при 20°C, состояние среды — кристаллы, ось L111) – алмаз, 11600 м/с (при 20°C, состояние среды — кристаллы, ось S110) – алмаз |

| 443 | Поверхностное натяжение | |

| 444 | Динамическая вязкость газов и жидкостей | |

| 445 | Взрывоопасные концентрации смеси газа с воздухом, % объёмных | |

| 446 | Взрывоопасные концентрации смеси газа с кислородом, % объёмных | |

| 446 | Предел прочности на растяжение | |

| 447 | Предел текучести | |

| 448 | Предел удлинения | |

| 449 | Модуль Юнга | 1050 ГПа — алмаз |

| 450 | Модуль сдвига | 478 ГПа – алмаз |

| 451 | Объемный модуль упругости | 442 ГПа – алмаз |

| 452 | Коэффициент Пуассона | 0,1 – алмаз |

| 453 | Коэффициент преломления | 2,417 (при нормальных условиях для линии D, длина волны которой приближенно равна 0,5893 μ) – алмаз белый |

Немного о теплопроводности

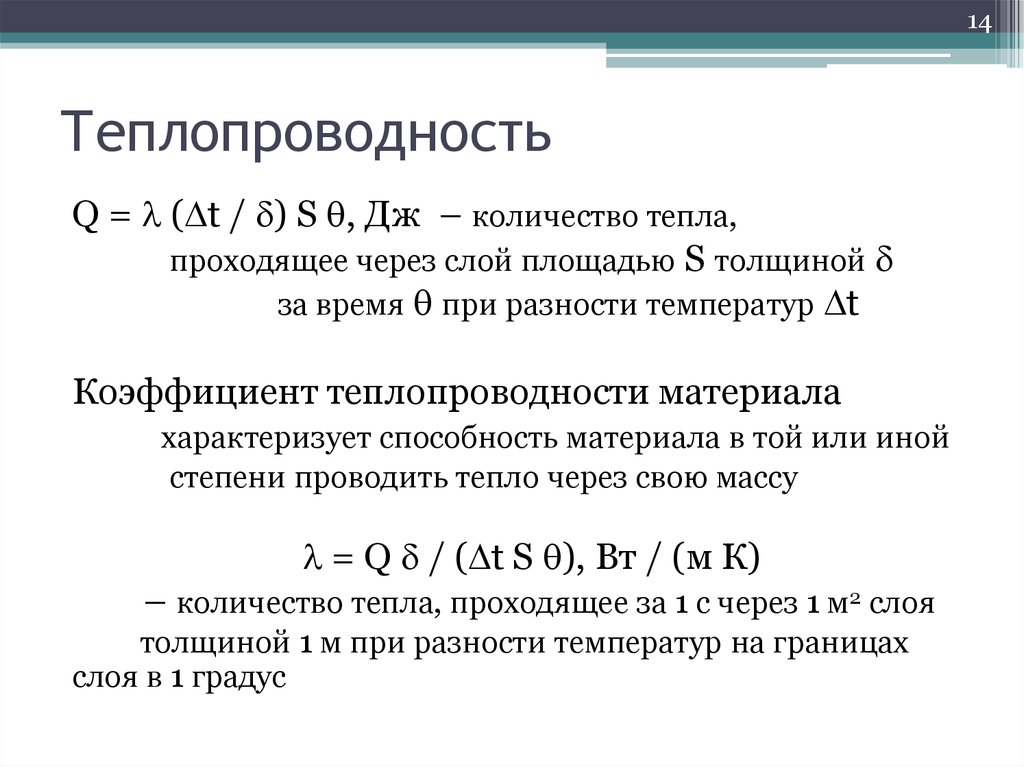

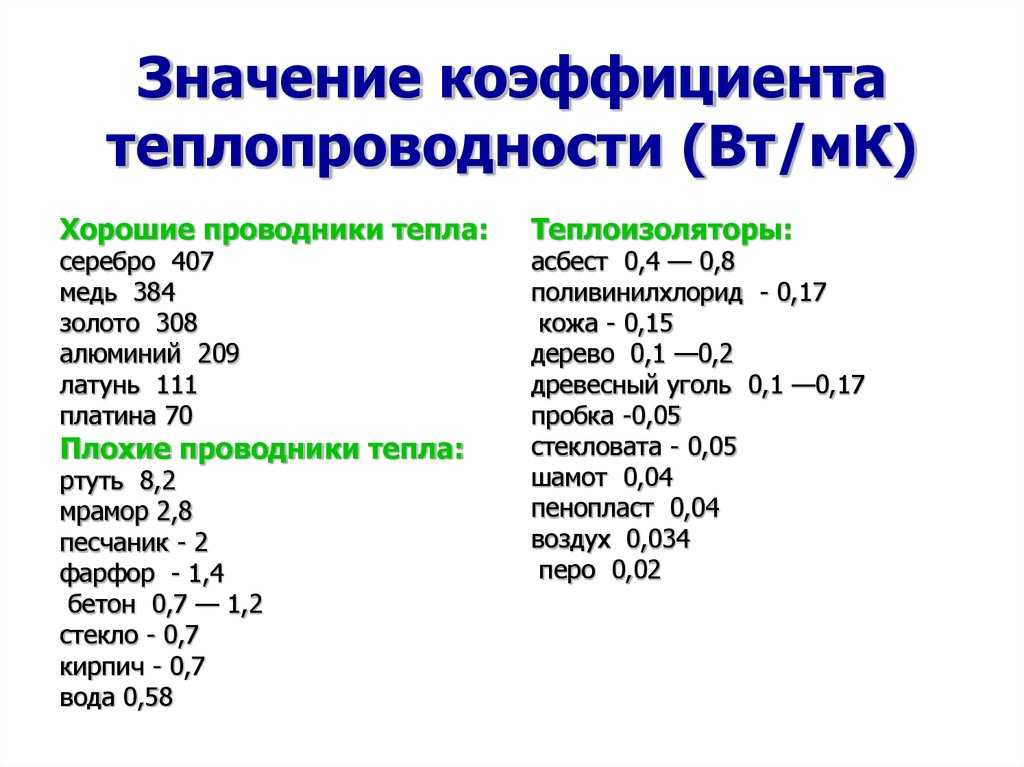

Под теплопроводностью в физике понимают перемещение энергии в объекте от более нагретых мельчайших частиц к менее нагретым. Благодаря этому процессу выравнивается температура рассматриваемого предмета в целом. Величина способности проводить тепло характеризуется коэффициентом теплопроводности. Данный параметр равен количеству тепла, которое пропускает через себя материал толщиной 1 метр через площадь поверхности 1 м2 в течение одной секунды при единичной разнице температур.

Благодаря этому процессу выравнивается температура рассматриваемого предмета в целом. Величина способности проводить тепло характеризуется коэффициентом теплопроводности. Данный параметр равен количеству тепла, которое пропускает через себя материал толщиной 1 метр через площадь поверхности 1 м2 в течение одной секунды при единичной разнице температур.

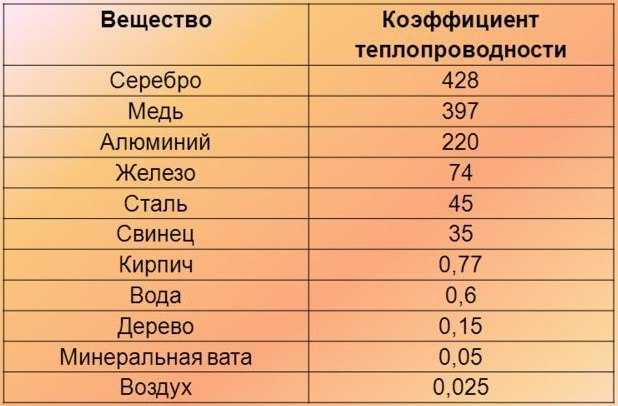

| Материал | Коэффициент теплопроводности, Вт/(м*К) |

|---|---|

| Серебро | 428 |

| Медь | 394 |

| Алюминий | 220 |

| Железо | 74 |

| Сталь | 45 |

| Свинец | 35 |

| Кирпич | 0,77 |

Медь обладает коэффициентом теплопроводности 394 Вт/(м*К) при температуре от 20 до 100 °С. Соперничать с ней может только серебро. А у стали и железа этот показатель ниже в 9 и 6 раз соответственно (см. таблицу). Стоит отметить, что теплопроводность изделий, изготовленных из меди, в значительной мере зависит от примесей (впрочем, это касается и других металлов). Например, скорость проводимости тепла снижается, если в медь попадают такие вещества, как:

Например, скорость проводимости тепла снижается, если в медь попадают такие вещества, как:

- железо;

- мышьяк;

- кислород;

- селен;

- алюминий;

- сурьма;

- фосфор;

- сера.

Медная проволока

Если добавить к меди цинк, то получится латунь, у которой коэффициент теплопроводности намного ниже. В то же время добавление других веществ в медь позволяет существенно снизить стоимость готовых изделий и придать им такие характеристики, как прочность и износостойкость. К примеру, для латуни характерны более высокие технологические, механические и антифрикционные свойства.

Поскольку для высокой теплопроводности характерно быстрым распространение энергии нагрева по всему предмету, медь получила широкое применение в системах теплообмена. На данный момент из нее изготавливают радиаторы и трубки для холодильников, вакуумных установок и автомашин для быстрого отвода тепла. Также медные элементы применяют в отопительных установках, но уже для обогрева.

Медный радиатор отопления

Чтобы поддерживать теплопроводность металла на высоком уровне (а значит, делать работу устройств из меди максимально эффективной), во всех системах теплообмена используют принудительный обдув вентиляторами. Такое решение вызвано тем, что при повышении температуры среды теплопроводность любого материала существенно понижается, ведь теплоотдача замедляется.

Это интересно: Сталь марки 30 — характеристика заготовок согласно ГОСТ

Теплоемкость — железо

| Распределение температуры. |

Теплоемкость железа С г представляет эквивалентную переменную теплоемкость, приведенную к температуре у поверхности во.

Теплоемкость железа и стали при нагреве увеличивается. Например, при комнатной температуре теплоемкость железа 0 111 ккал / кг-град, при температуре 1200 С она увеличивается до 0 16 ккал / цг-град. Это значит, что при высоких температурах нагрев происходит медленнее и тепла затрачивается больше.

Стр — теплоемкость железа, равная 0 12 кал / кг С.

Учитывая же, что теплоемкость железа или стали равна 0 115, станет вполне понятным, что температура, получающаяся в ( результате трения лент Ферадо о шайбы барабана, достигнет колоссальных размеров и даже водяное, а тем более воздушное охлаждение не в состоянии будет отвести полностью эту теплоту.

Теплоемкость твердых сплавов приблизительно в два раза ниже теплоемкости железа.

| Атомная теплоемкость железа.| Схема установки для определения теплопроводности металлических стержней. / — 6 — термопары. 7 — дьюаровский сосуд. 8 — печь. 9 — гальванометр. 10 — стержень. / / — кожух. |

На рис. 6 показано изменение атомной теплоемкости железа в зависимости от температуры. Теплоемкость железа достигает максимального значения в точке Аг, затем резко уменьшается; в точке А3 вновь уменьшается, а затем слегка увеличивается в а точке А и снижается в точке плавления. Резкое возрастание теплоемкости вблизи точки Кюри объясняется изменением магнитного состояния железа.

Резкое возрастание теплоемкости вблизи точки Кюри объясняется изменением магнитного состояния железа.

Температура плавления 5 равна 1808 К, энтальпия плавления составляет 1 536 104 Дж / моль. Теплоемкость железа в жидком состоянии превышает его теплоемкость в кристаллическом состоянии примерно на 1 3 Дж / К моль.

Теплоемкость железа и стали при нагреве увеличивается. Например, при комнатной температуре теплоемкость железа 0 111 ккал / кг-град, при температуре 1200 С она увеличивается до 0 16 ккал / цг-град. Это значит, что при высоких температурах нагрев происходит медленнее и тепла затрачивается больше.

В таблицах находим величины теплоемкостей серы п железа. Для железа суд 0 46 кдж / кг град; килограмм-атомная теплоемкость железа равна 0 46 — 55 85 25 7 кдж / кг-ат-град. Килограмм-атомная теплоемкость серы равна 22 6 кдж / кг-ат-град.

При увеличении или уменьшении каким-либо способом количества тепла, содержащегося в теле, увеличивается или уменьшается также температура тела. Но для одинакового изменения температуры в различных по составу телах равного веса требуются различные количества теплоты. Так, например, 1 кг воды требует примерно в 9 раз больше тепла, чем 1 кг железа при одинаковой степени нагре-тости. На этом основании говорят, что теплоемкость железа составляет около одной десятой теплоемкости воды. Способность воспринимать тепло зависит от физических свойств вещества. Количество тепла, необходимое для изменения температуры 1 кг вещества на 1 С, называется удельной теплоемкостью вещества или просто теплоемкостью.

Но для одинакового изменения температуры в различных по составу телах равного веса требуются различные количества теплоты. Так, например, 1 кг воды требует примерно в 9 раз больше тепла, чем 1 кг железа при одинаковой степени нагре-тости. На этом основании говорят, что теплоемкость железа составляет около одной десятой теплоемкости воды. Способность воспринимать тепло зависит от физических свойств вещества. Количество тепла, необходимое для изменения температуры 1 кг вещества на 1 С, называется удельной теплоемкостью вещества или просто теплоемкостью.

При сообщении телу теплоты или, наоборот, отнятии ее у тела происходит увеличение или уменьшение температуры этого тела. Но для одинакового изменения температуры различных по составу тел равной массы требуются различные количества теплоты. Так, 1 кг воды требует примерно в 9 раз больше теплоты, чем 1 кг железа, при одинаковой степени нагретости. На этом основании говорят, что теплоемкость железа составляет около 0 1 теплоемкости воды и, следовательно, теплоемкость зависит от физических свойств вещества.

В большинстве случаев шаровая молния оплавляет или испаряет несколько граммов или даже доли грамма металла. Автор письма подробно описал размеры лунки и специально отметил, что наплывов металла не было: металл испарился. Предполагая, что углубление было в виде параболоида вращения, находим, что испарилось около 0 22 г металла. Теплоемкость железа равна 0 71 Дж / ( г — К) в твердом и 0 84 Дж / ( г — К) в жидком состоянии. Точки плавления и кипения равны 1500 и 2900 С, а теплота плавления и парообразования — соответственно 269 и 6270 Дж / г. В результате оказывается, что для испарения 0 22 г железа требуется не менее 2 кДж тепла.

Недостатки высокой теплопроводности меди и ее сплавов

Медь имеет гораздо большую стоимость, чем алюминий или латунь. Но между тем этот материал имеет ряд недостатков, которые связаны с его положительными сторонами.Высокая теплопроводность этого металла вынуждает к созданию специальных условий для его обработки. То есть медные заготовки необходимо нагревать более точно, нежели сталь. Кроме этого часто, перед началом обработки предварительный или сопутствующий нагрев.Нельзя забывать о том, что трубы, изготовленные из меди, подразумевают то, что будет проведена тщательная теплоизоляция. Особенно это актуально для тех случаев, когда из этих труб собрана система подачи отопления. Это значительно удорожает стоимость выполнения монтажных работ.Определенные сложности возникают и при использовании газовой сварки. Для выполнения работе требуется более мощный инструмент. Иногда, для обработки меди толщиной в 8 – 10 мм может потребоваться использование двух, а то и трех горелок. При этом одной из них выполняют сварку медной трубы, а остальные заняты ее подогревом. Ко всему прочему работа с медью требует большего количества расходных материалов.

Кроме этого часто, перед началом обработки предварительный или сопутствующий нагрев.Нельзя забывать о том, что трубы, изготовленные из меди, подразумевают то, что будет проведена тщательная теплоизоляция. Особенно это актуально для тех случаев, когда из этих труб собрана система подачи отопления. Это значительно удорожает стоимость выполнения монтажных работ.Определенные сложности возникают и при использовании газовой сварки. Для выполнения работе требуется более мощный инструмент. Иногда, для обработки меди толщиной в 8 – 10 мм может потребоваться использование двух, а то и трех горелок. При этом одной из них выполняют сварку медной трубы, а остальные заняты ее подогревом. Ко всему прочему работа с медью требует большего количества расходных материалов.

Работа с медью требует использования и специализированного инструмента. Например, при резке деталей, выполненных из бронзы или латуни толщиной в 150 мм потребуется резак, который может работать с сталью с большим количеством хром. Если его использовать для обработки меди, то предельная толщина не будет превышать 50 мм.

Например, при резке деталей, выполненных из бронзы или латуни толщиной в 150 мм потребуется резак, который может работать с сталью с большим количеством хром. Если его использовать для обработки меди, то предельная толщина не будет превышать 50 мм.

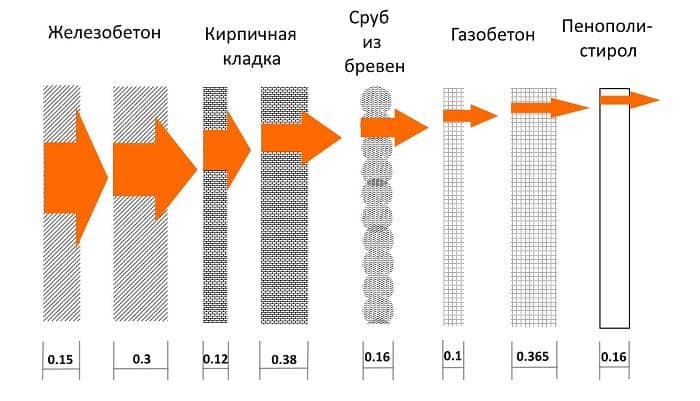

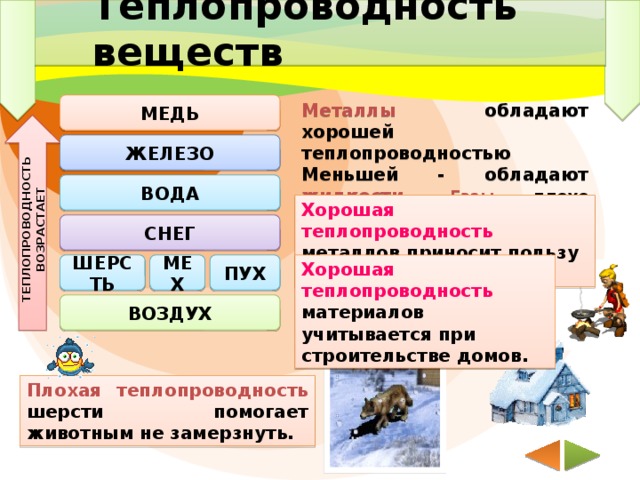

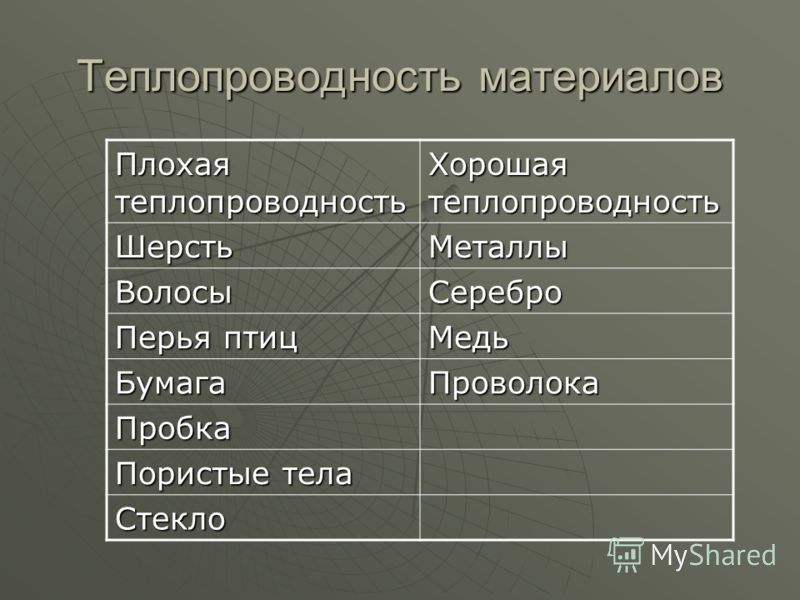

Теплопроводность материалов

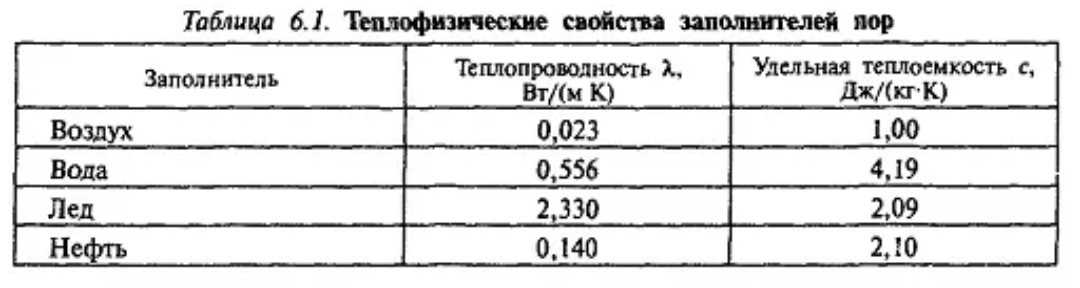

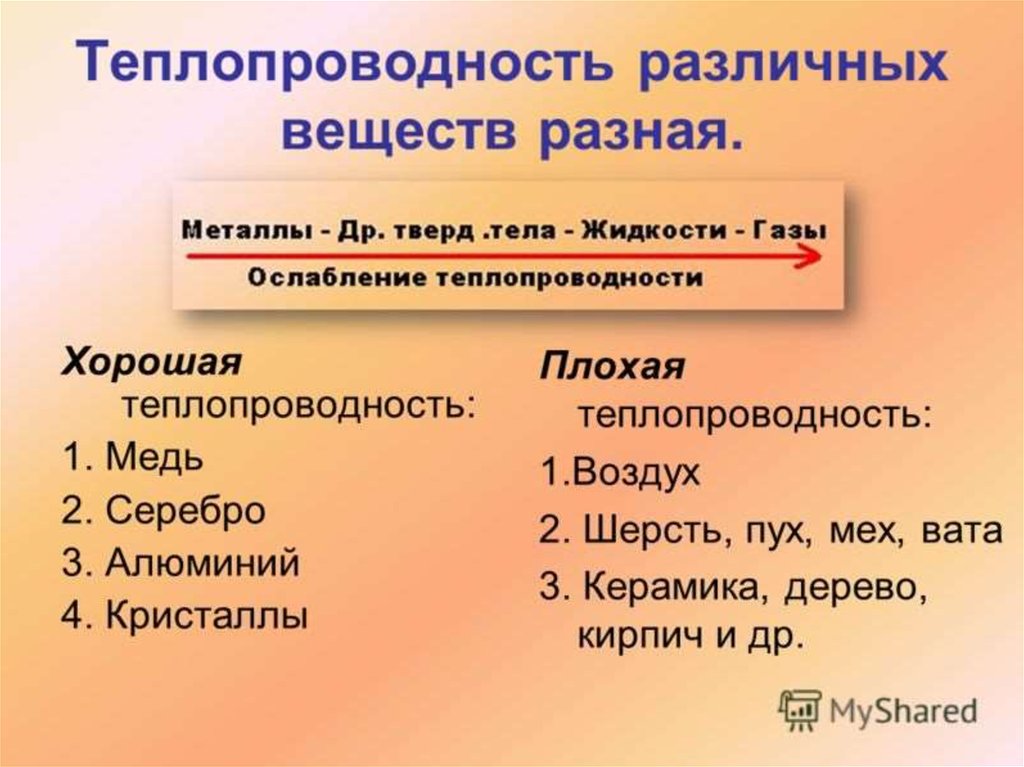

Ярко выраженной способностью проводить тепло обладают металлы. Для полимеров свойственна невысокая теплопроводность, а некоторые из них практически не проводят тепло, например, стекловолокно, такие материалы называются теплоизоляторами. Чтобы существовал тот или иной поток тепла через пространство, необходимо наличие некоторой субстанции в этом пространстве, поэтому в открытом космосе (пустое пространство) теплопроводность равна нулю.

Каждый гомогенный (однородный) материал характеризуется коэффициентом теплопроводности (обозначается греческой буквой лямбда), то есть величиной, которая определяет, сколько тепла нужно передать через площадь 1 м², чтобы за одну секунду, пройдя через толщу материала в один метр, температура на его концах изменилась на 1 К. Это свойство присуще каждому материалу и изменяется в зависимости от его температуры, поэтому этот коэффициент измеряют, как правило, при комнатной температуре (300 К) для сравнения характеристики разных веществ.

Это свойство присуще каждому материалу и изменяется в зависимости от его температуры, поэтому этот коэффициент измеряют, как правило, при комнатной температуре (300 К) для сравнения характеристики разных веществ.

Если материал является неоднородным, например, железобетон, тогда вводят понятие полезного коэффициента теплопроводности, который измеряется согласно коэффициентам однородных веществ, составляющих этот материал.

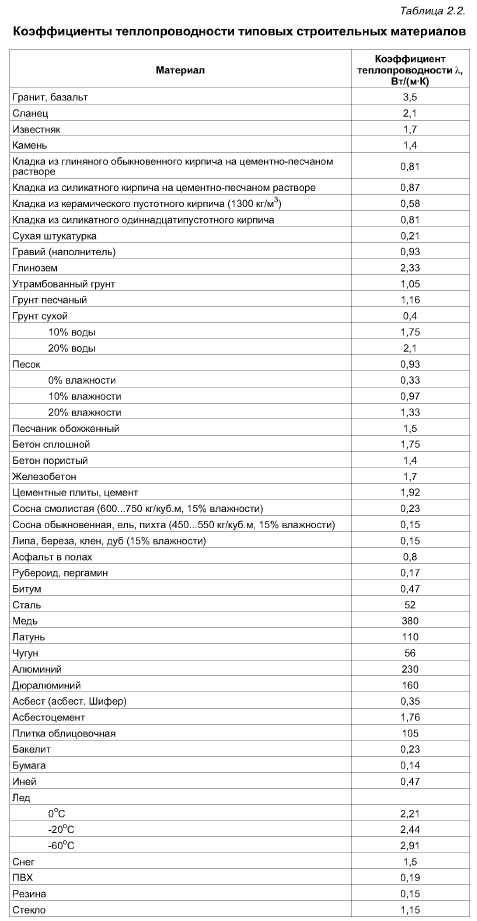

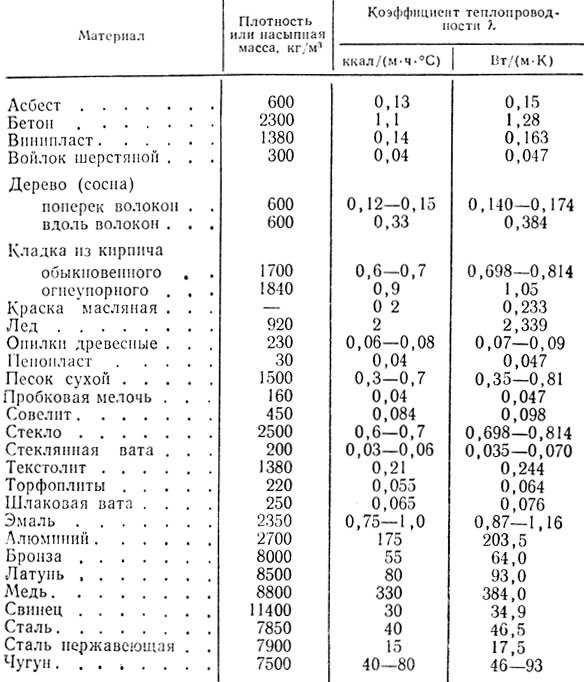

В таблице ниже приведены коэффициенты теплопроводности некоторых металлов и сплавов во Вт/(м*К) для температуры 300 К (27 °C):

- сталь 47—58;

- алюминий 237;

- медь 372,1—385,2;

- бронза 116—186;

- цинк 106—140;

- титан 21,9;

- олово 64,0;

- свинец 35,0;

- железо 80,2;

- латунь 81—116;

- золото 308,2;

- серебро 406,1—418,7.

Читать также: Можно ли сверлить шуруповертом бетонную стену

В следующей таблице приведены данные для неметаллических твердых веществ:

- стекловолокно 0,03—0,07;

- стекло 0,6—1,0;

- асбест 0,04;

- дерево 0,13;

- парафин 0,21;

- кирпич 0,80;

- алмаз 2300.

Из рассматриваемых данных видно, что теплопроводность металлов намного превышает таковую для неметаллов. Исключение составляет алмаз, который обладает коэффициентом теплопередачи в пять раз больше, чем медь. Это свойство алмаза связано с сильными ковалентными связями между атомами углерода, которые образуют его кристаллическую решетку. Именно благодаря этому свойству человек чувствует холод при прикосновении к алмазу губами. Свойство алмаза хорошо переносить тепловую энергию используется в микроэлектронике для отвода тепла из микросхем. А также это свойство используется в специальных приборах, позволяющих отличить настоящий алмаз от подделки.

В некоторых индустриальных процессах стараются увеличить способность передачи тепла, чего достигают либо за счет хороших проводников, либо за счет увеличения площади контакта между составляющими конструкции. Примерами таких конструкций являются теплообменники и рассеиватели тепла. В других же случаях, наоборот, стараются уменьшить теплопроводность, чего достигают за счет использования теплоизоляторов, пустот в конструкциях и снижения площади контакта элементов.

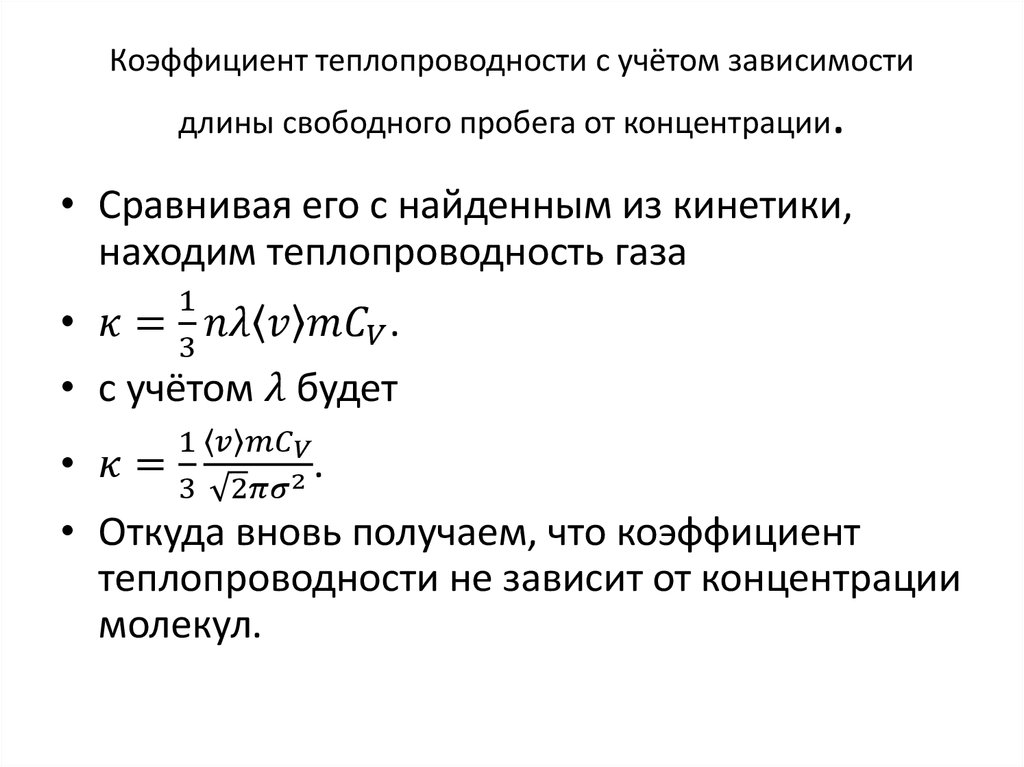

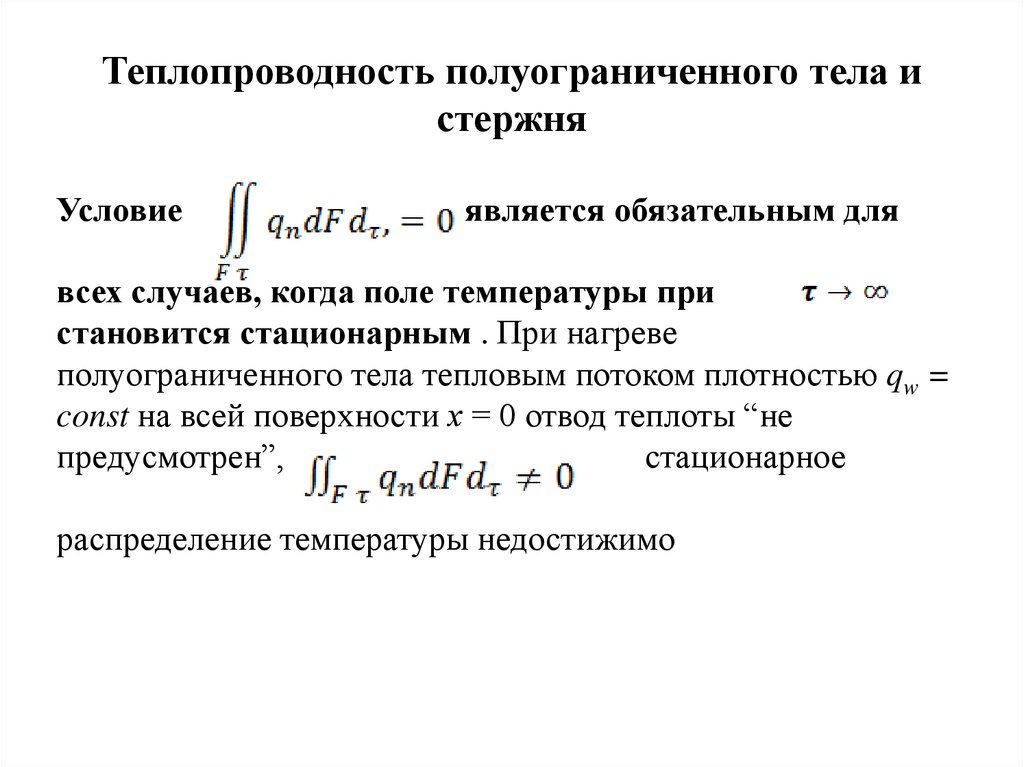

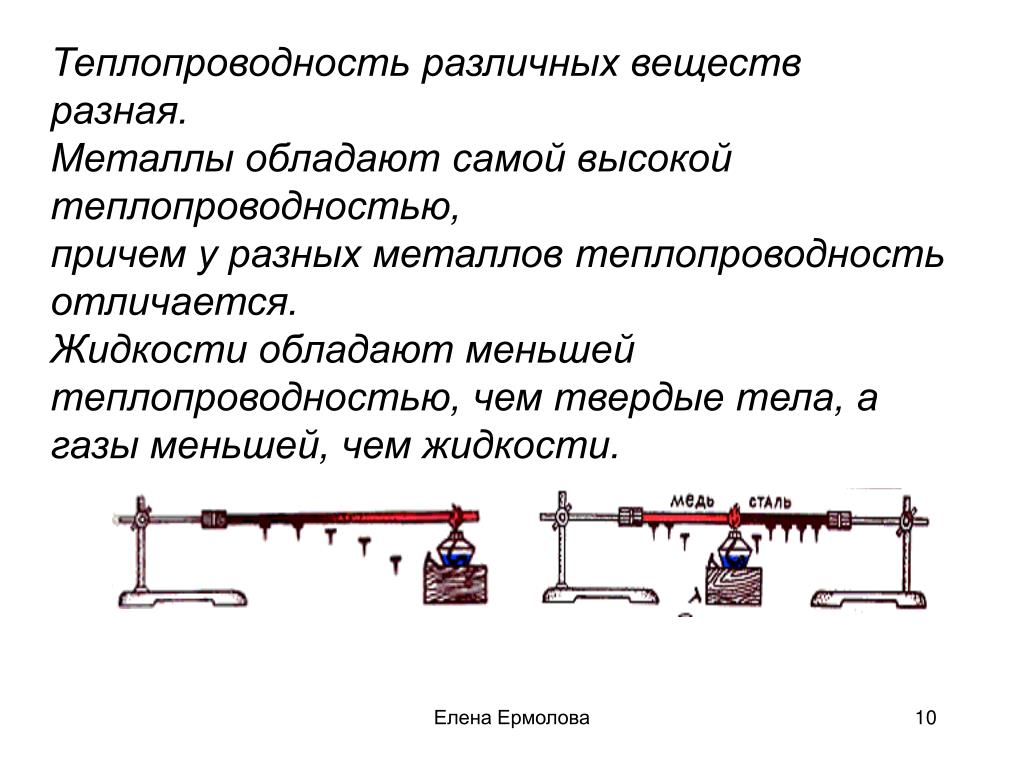

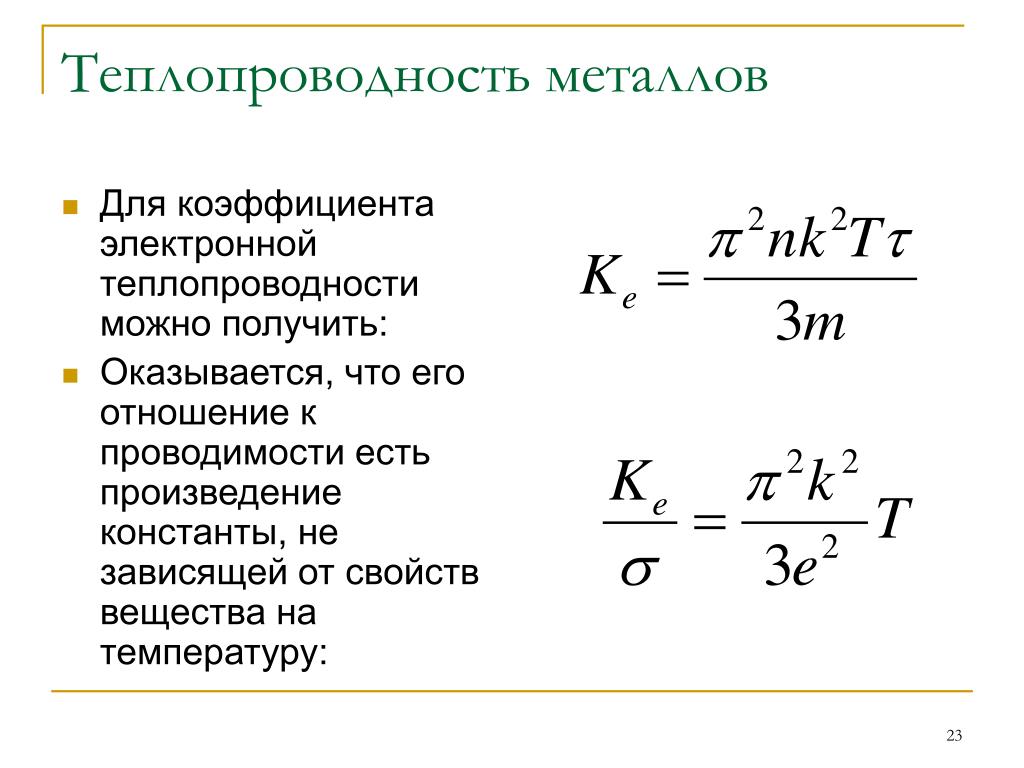

Основные определения

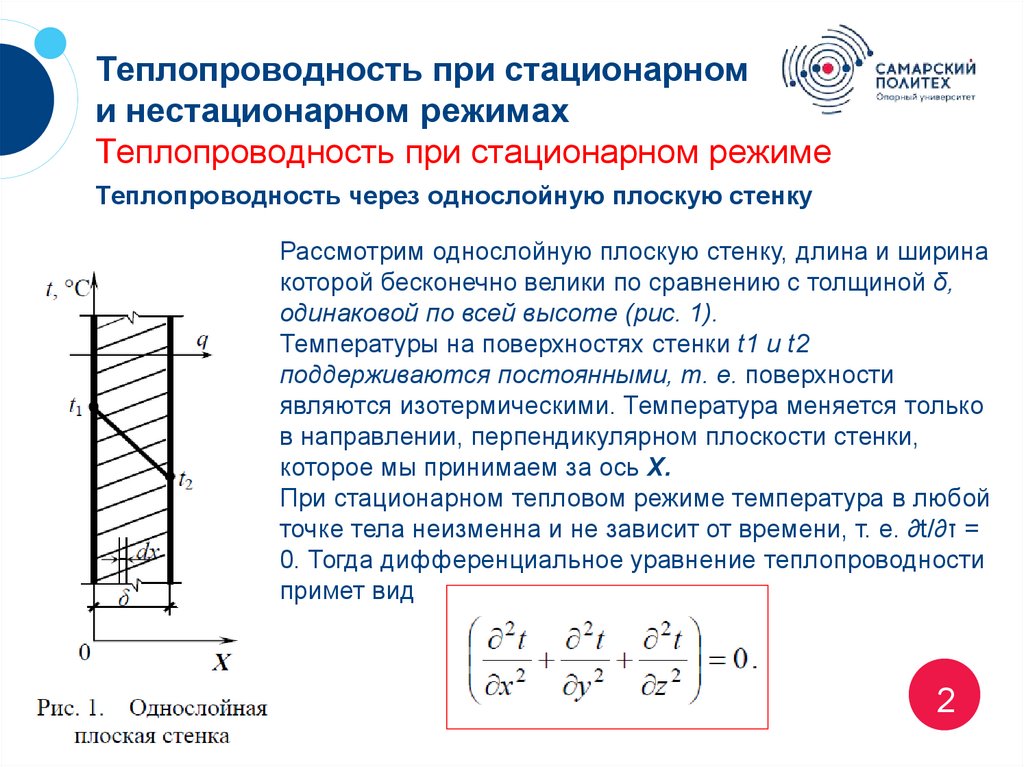

Явление теплопроводности состоит в переносе теплоты структурными частицами вещества — молекулами, атомами, электронами — в процессе их теплового движения. В жидкостях и твердых телах- диэлектриках — перенос теплоты осуществляется путем непосредственной передачи теплового движения молекул и атомов соседним частицам вещества. В газообразных телах распространение теплоты теплопроводностью происходит вследствие обмена энергией при соударении молекул, имеющих различную скорость теплового движения. В металлах теплопроводность осуществляется главным образом вследствие движения свободных электронов.

В основной зеком теплопроводности входит ряд математических понятий, определения которых, целесообразно напомнить и пояснить.

Температурное поле — это совокупности значений температуры во всех точках тела в данный момент времени. Математически оно описывается ввиде t = f(x, y, z, τ). Различают стационарное температурное поле, когда температура во всех точках тела не зависит от времени (не изменяется с течением времени), и нестационарное температурное поле. Кроме того, если температура изменяется только по одной или двум пространственным координатам, то температурное поле называют соответственно одно- или двух — мерным.

Кроме того, если температура изменяется только по одной или двум пространственным координатам, то температурное поле называют соответственно одно- или двух — мерным.

Изотермическая поверхность – это геометрическое место точек, температура в которых одинакова.

Градиент температуры — grad t есть вектор, направленный по нормали к изотермической поверхности и численно равный производной от температуры по этому направлению.

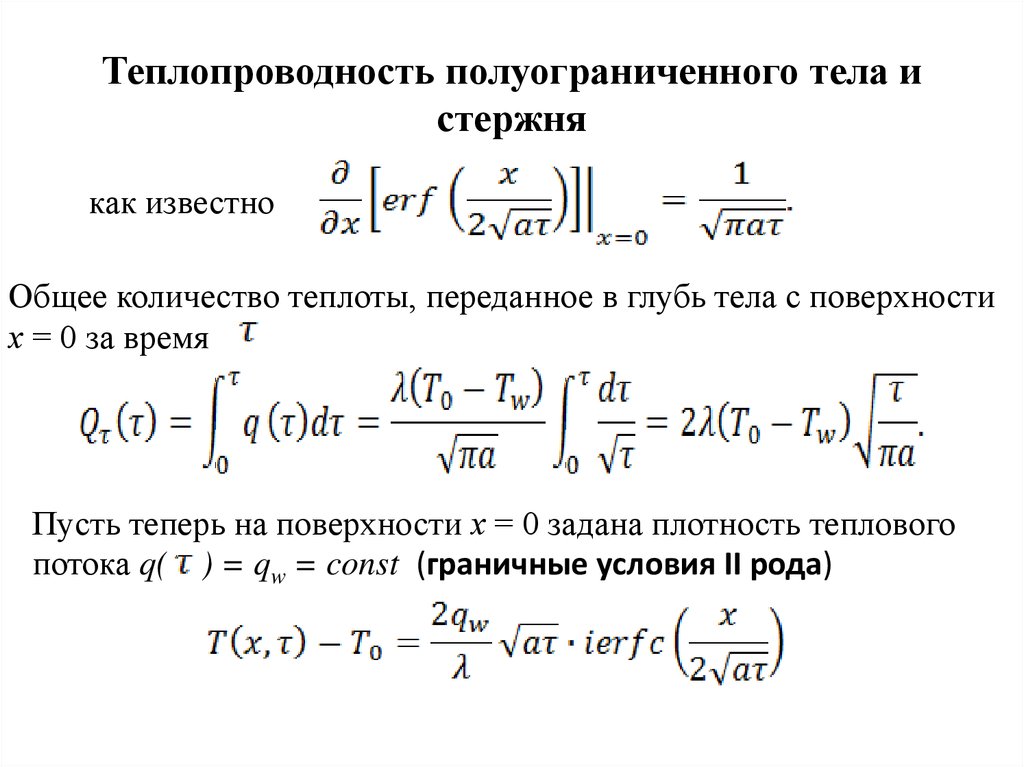

Согласно основному закону теплопроводности — закону Фурье (1822 г.), вектор плотности теплового потока, передаваемого теплопроводностью, пропорционален градиенту температуры:

q = — λ grad t, (3)

где λ — коэффициент теплопроводности вещества; его единица измерения Вт/(м·К).

Знак минус в уравнении (3) указывает на то, что вектор q направлен противоположно вектору grad t, т.е. в сторону наибольшего уменьшения температуры.

Тепловой поток δQ через произвольно ориентированную элементарную площадку dF равен скалярному произведению вектора q на вектор элементарной площадки dF, а полный тепловой поток Q через всю поверхность F определяется интегрированием этого произведения по поверхности F:

(4)

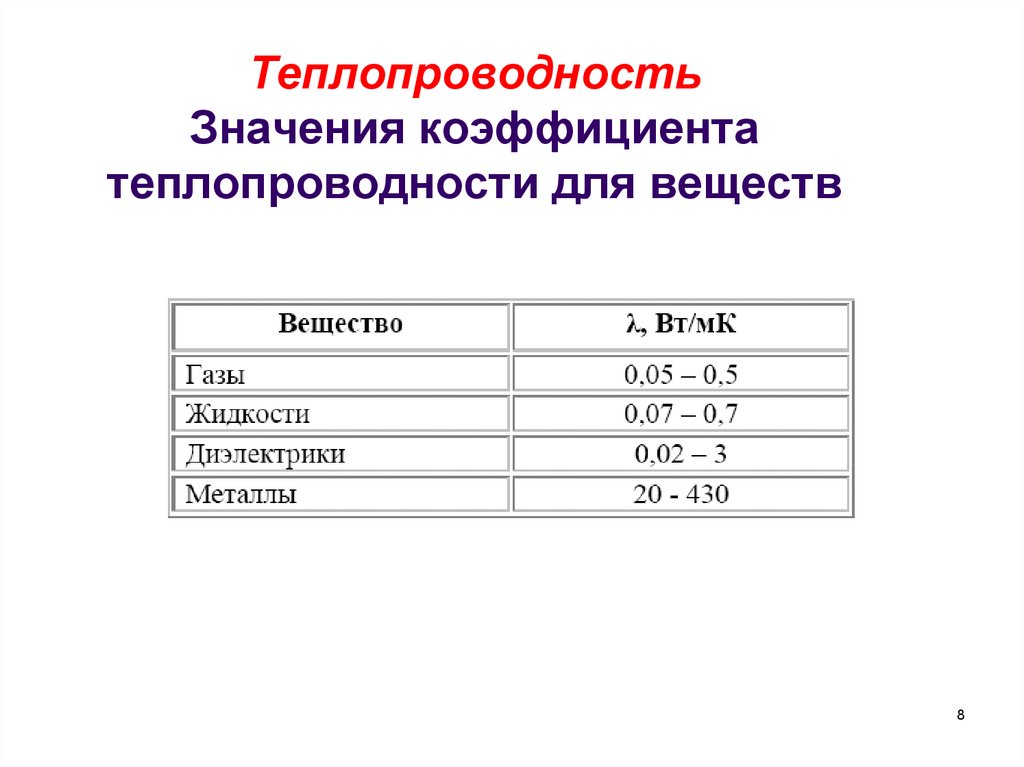

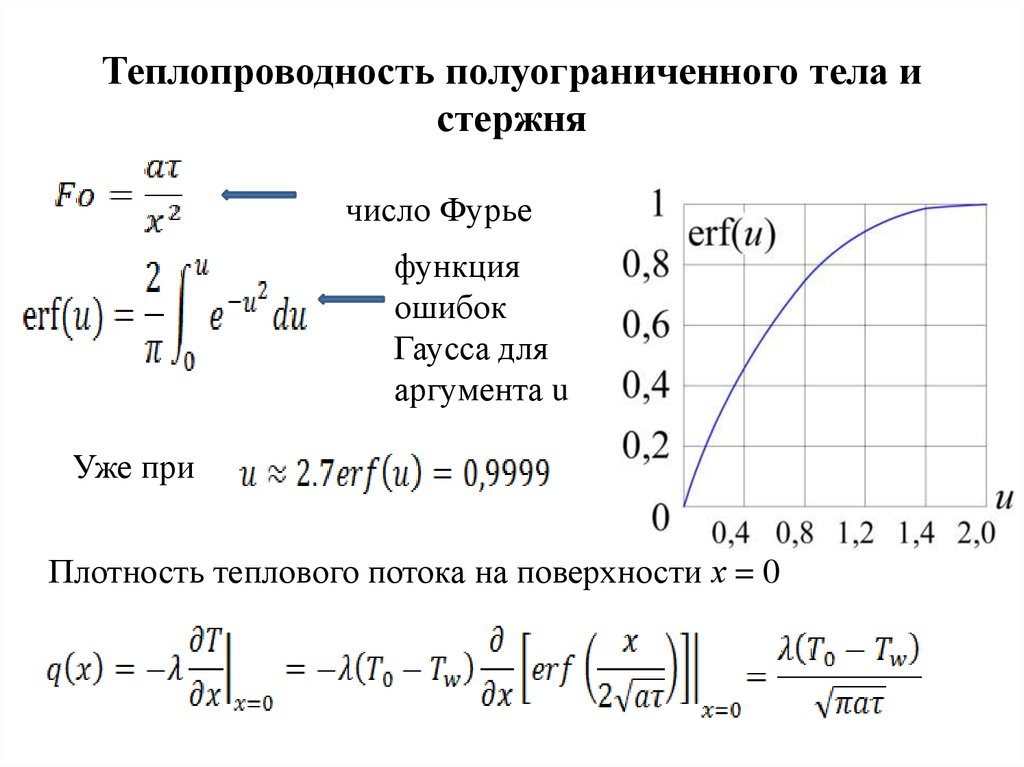

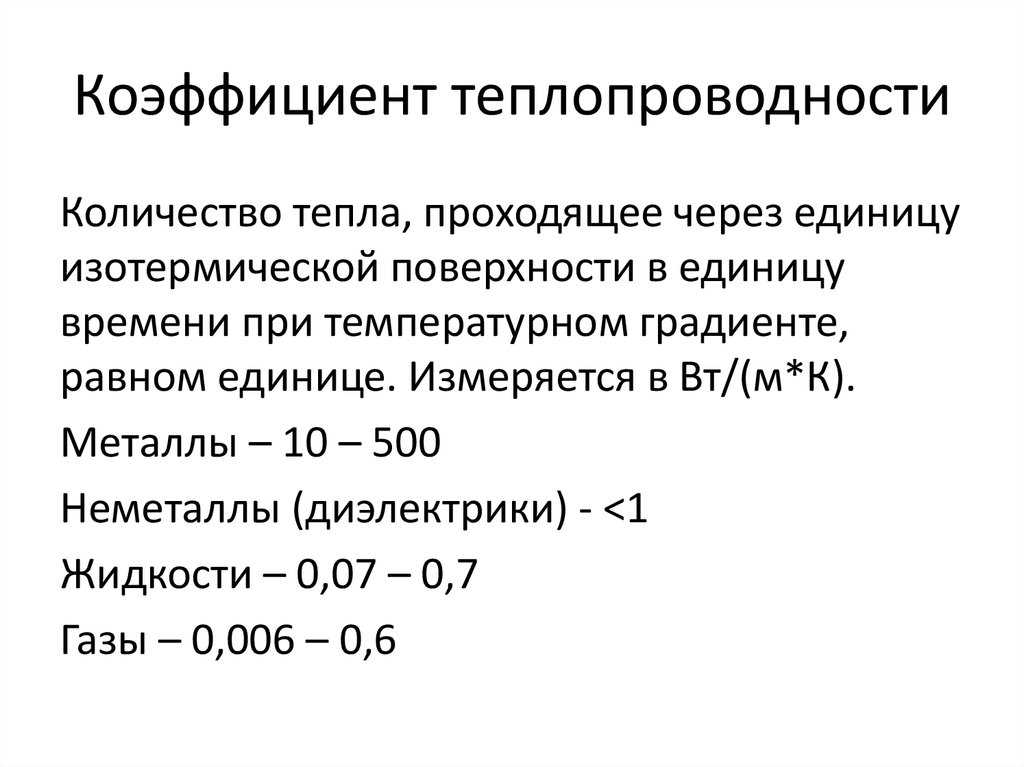

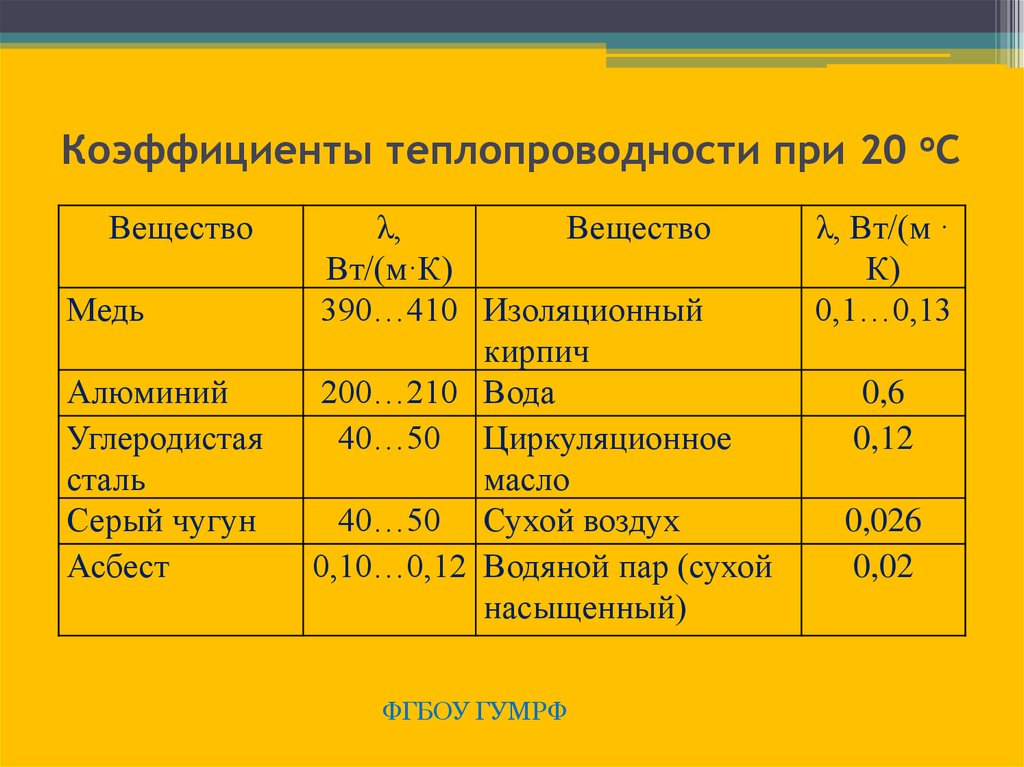

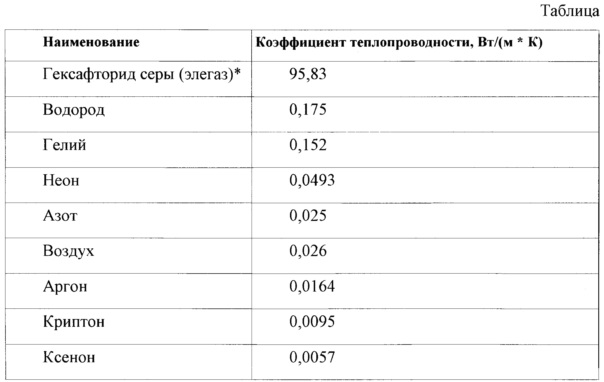

КОЭФФИЦИЕНТ ТЕПЛОПРОВОДНОСТИ

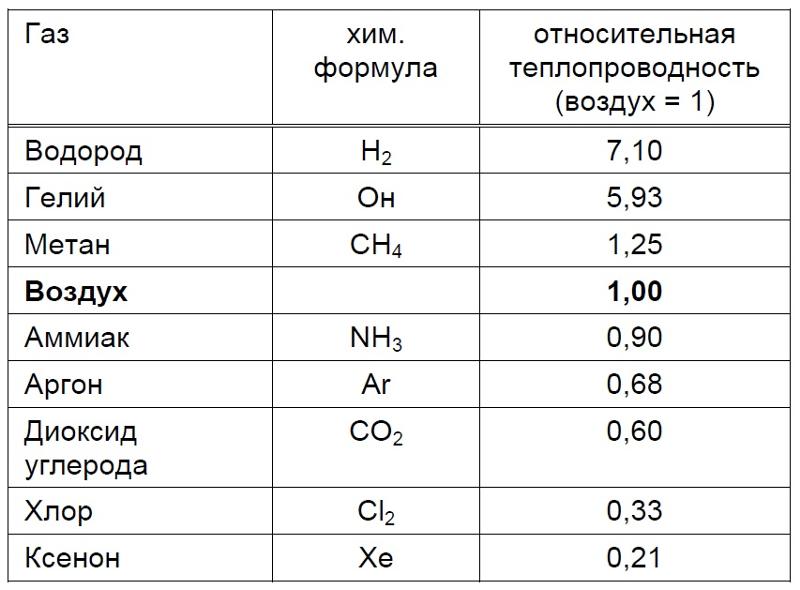

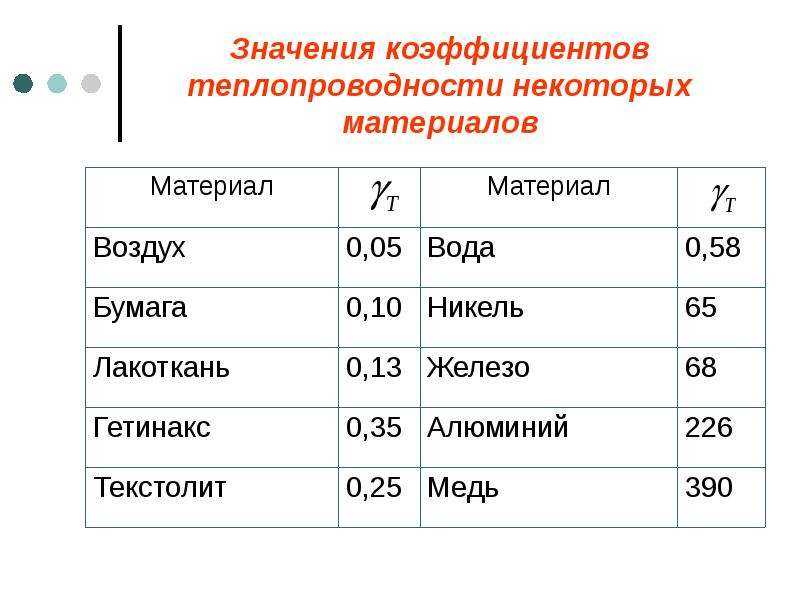

Коэффициент теплопроводности λ в законе Фурье (3) характеризует способность данного вещества проводить теплоту. Значения коэффициентов теплопроводности приводятся в справочниках по теплофизическим свойствам веществ. Численно коэффициент теплопроводности λ = q/grad t равен плотности теплового потока q при градиенте температуры grad t = 1 К/м. Наибольшей теплопроводностью обладает легкий газ — водород. При комнатных условиях коэффициент теплопроводности водорода λ = 0,2 Вт/(м·К). У более тяжелых газов теплопроводность меньше — у воздуха λ = 0,025 Вт/(м·К), у диоксида углерода λ = 0,02 Вт/(м·К).

Значения коэффициентов теплопроводности приводятся в справочниках по теплофизическим свойствам веществ. Численно коэффициент теплопроводности λ = q/grad t равен плотности теплового потока q при градиенте температуры grad t = 1 К/м. Наибольшей теплопроводностью обладает легкий газ — водород. При комнатных условиях коэффициент теплопроводности водорода λ = 0,2 Вт/(м·К). У более тяжелых газов теплопроводность меньше — у воздуха λ = 0,025 Вт/(м·К), у диоксида углерода λ = 0,02 Вт/(м·К).

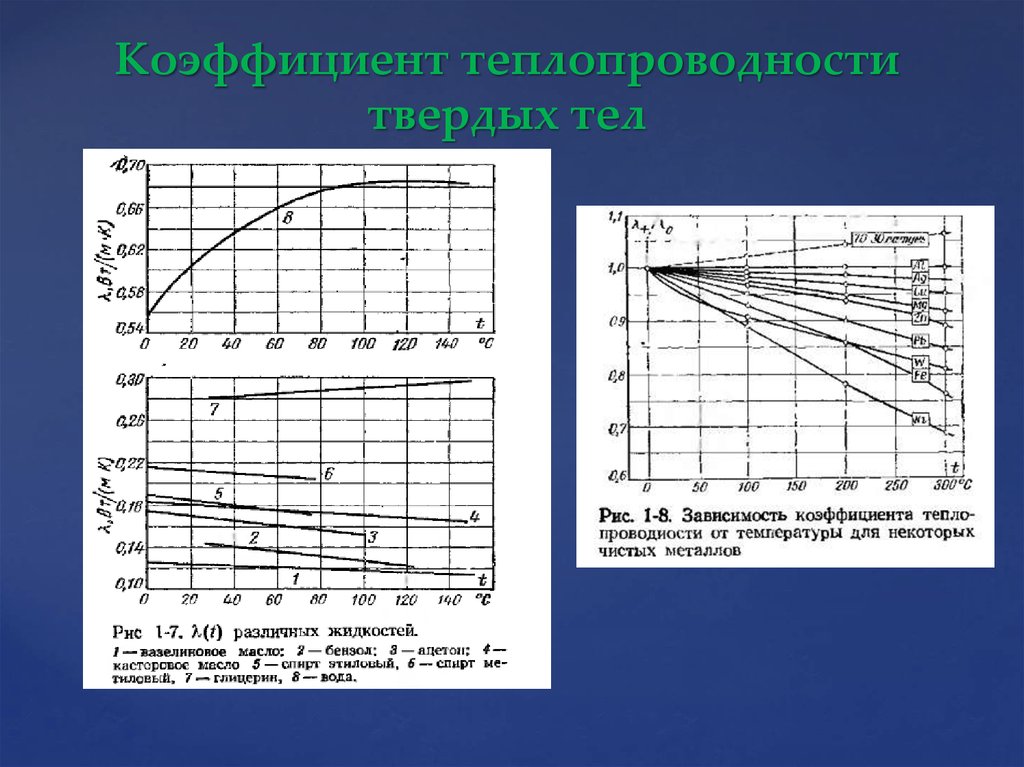

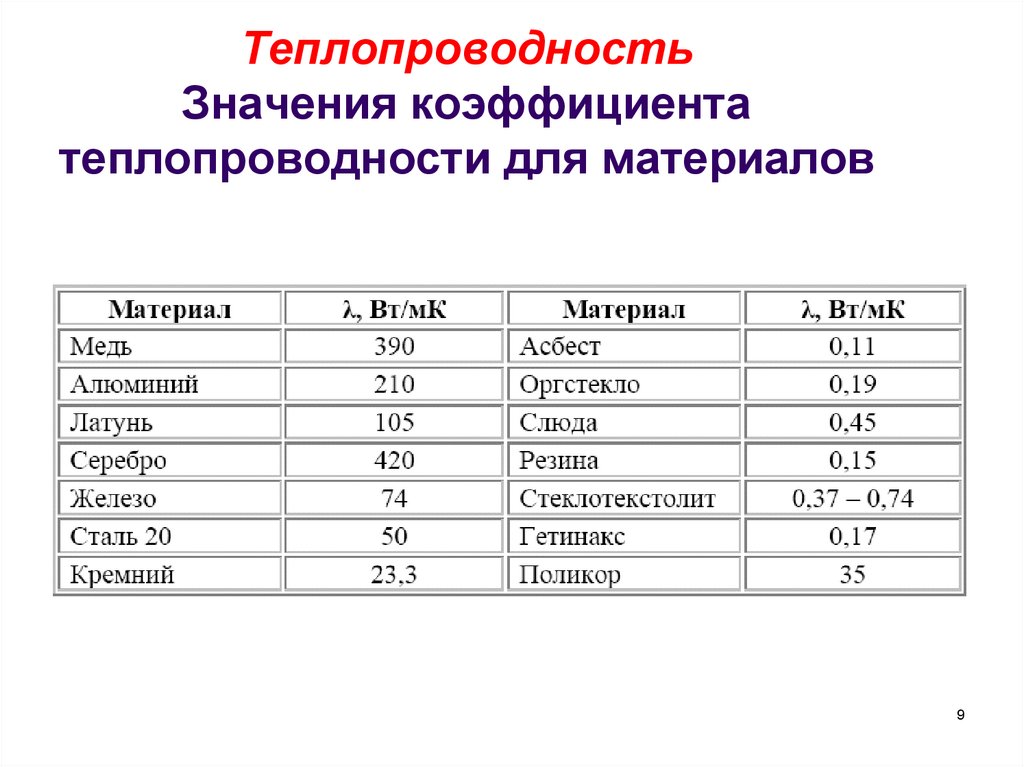

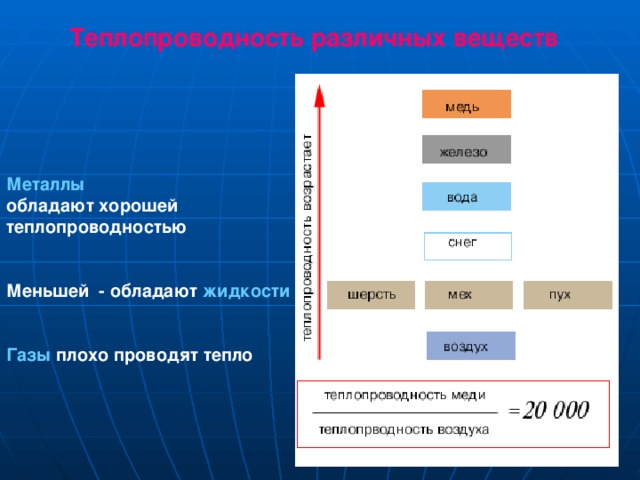

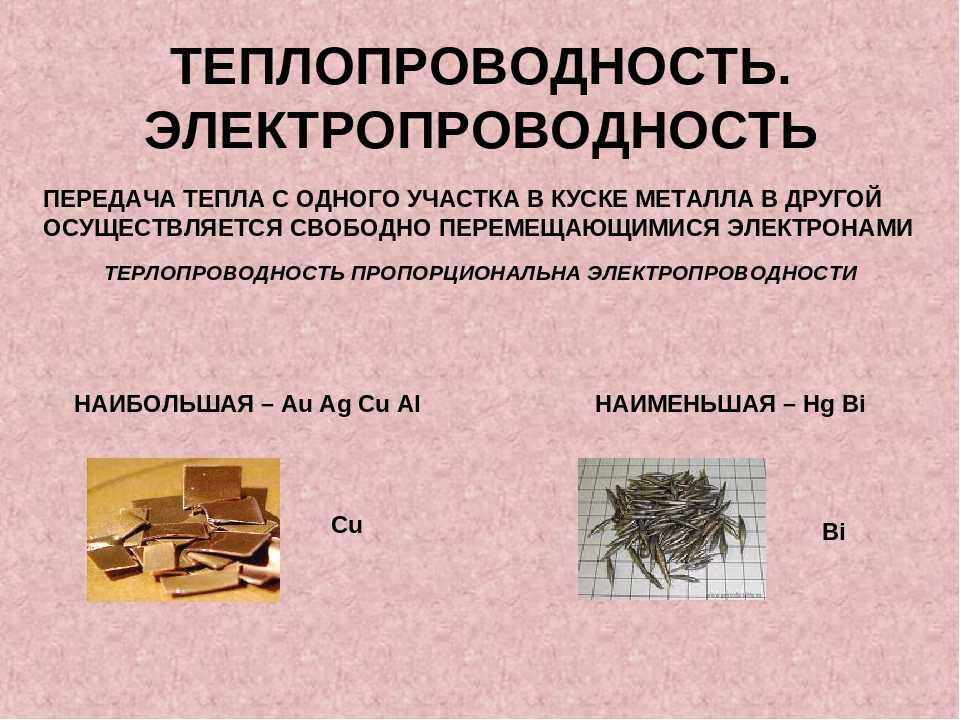

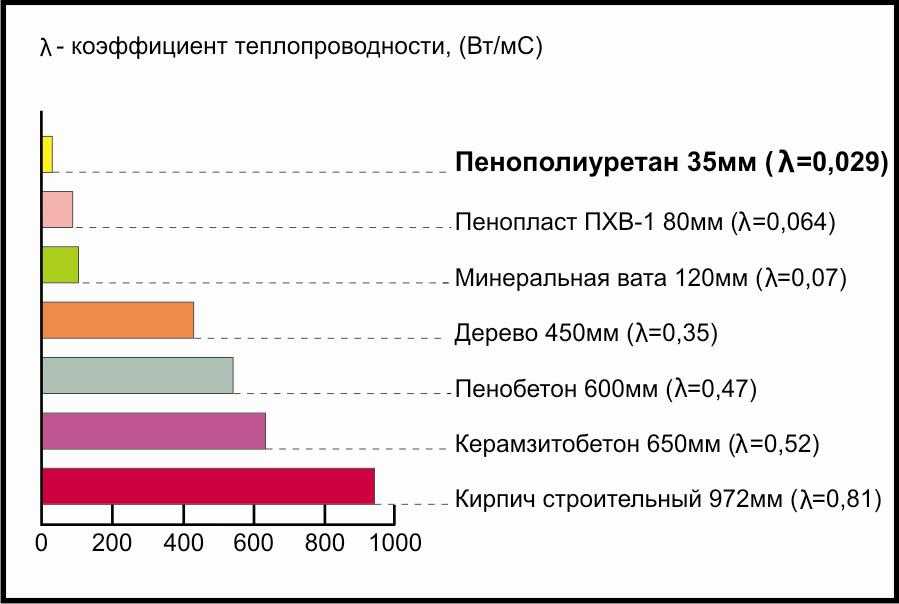

Наибольшим коэффициентом теплопроводности обладают чистые серебро и медь: λ = 400 Вт/(м·К). Для углеродистых сталей λ = 50 Вт/(м·К). У жидкостей коэффициент теплопроводности, как правило, меньше 1 Вт/(м·К). Вода является одним из лучших жидких проводников теплоты, для нее λ = 0,6 Вт/(м·К).

Коэффициент теплопроводности неметаллических твердых материалов обычно ниже 10 Вт/(м·К).

Пористые материалы – пробка, различные волокнистые наполнители типа органической ваты – обладают наименьшими коэффициентами теплопроводности λ<0,25 Вт/(м·К), приближающимся при малой плотности набивки к коэффициенту теплопроводности воздуха, наполняющего поры.

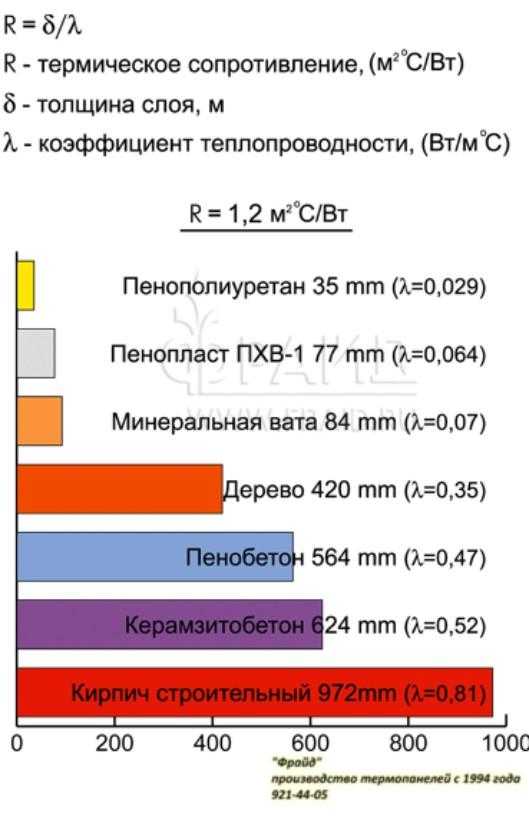

Значительное влияние на коэффициент теплопроводности могут оказывать температура, давление, а у пористых материалов ещё и влажность. В справочниках всегда приводятся условия, при которых определялся коэффициент теплопроводности данного вещества, и для других условий эти данныеиспользовать нельзя. Диапазоны значений λ для различных материалов приведены на рис. 1.

Рис.1. Интервалы значений коэффициентов теплопроводности различных веществ.

Методы изучения параметров теплопроводности

При проведении изучения параметров теплопроводности надо помнить о том, что характеристики конкретного металла или его сплавов от метода его выработки. Например, параметры металла полученного с помощью литья могут существенно отличаться от характеристик материала изготовленного по методам порошковой металлургии. Свойства сырого металла коренным образом отличаются от того, который прошел через термическую обработку.

Термическая нестабильность, то есть преобразование отдельных свойств металла после воздействия высоких температур является общим для практически всех материалов. Как пример можно привести то, что металлы после длительного воздействия разных температур способны достичь разных уровней рекристаллизации, а это отражается на параметрах теплопроводности.

Как пример можно привести то, что металлы после длительного воздействия разных температур способны достичь разных уровней рекристаллизации, а это отражается на параметрах теплопроводности.

Структура стали после термической обработки

Можно сказать следующее – при проведении исследований параметров теплопроводности необходимо использовать образцы металлов и их сплавов в стандартном и определенном технологическом состоянии, например, после термической обработки.

Например, существуют требования по измельчению металла для проведения его исследований с применением способов термического анализа. Действительно, такое требование существует при проведении ряда исследований. Бывает и такое требование – как изготовление специальных пластин и многие другие.

Один из методов называют релакционно-динамическим. Он предназначен для выполнения массовых измерений теплоемкости у металлов. В этом методе фиксируется переходная кривая температуры образца между его двумя стационарными состояниями. Этот процесс является следствием скачка тепловой мощности вводимой в испытуемый образец.

Этот процесс является следствием скачка тепловой мощности вводимой в испытуемый образец.

Такой метод можно назвать относительным. В нем используются испытуемый и сравнительный образцы. Главное заключается в том, что бы у образцов была одинаковая излучающая поверхность. При проведении исследований температура, воздействующая на образцы должна изменяться ступенчато, при этом по достижении заданных параметров необходимо выдержать определенное количество времени. Направление изменения температуры и ее шаг должен быть подобран таким образом, что бы образец, предназначенный для испытаний, прогревался равномерно.

В эти моменты тепловые потоки сравняются и отношение теплопередачи будет определяться как разность скоростей колебаний температуры. Иногда в процессе этих исследований источник косвенного подогрева исследуемого и сравнительного образца.На один из образцов могут быть созданы дополнительные тепловые нагрузки в сравнении со вторым образцом.

Иногда в процессе этих исследований источник косвенного подогрева исследуемого и сравнительного образца.На один из образцов могут быть созданы дополнительные тепловые нагрузки в сравнении со вторым образцом.

Как правильно сделать расчет тепловой мощности

Грамотное обустройство системы отопления в доме не может обойтись без теплового расчета мощности отопительных устройств необходимых для обогрева помещений. Существуют простые проверенные способы расчета тепловой отдачи отопительного прибора. необходимой для обогрева комнаты. Здесь также учитывается расположение помещения в доме по сторонам света.

- Южная сторона дома обогревается на метр кубический помещения 35 Вт. тепловой мощности.

- Северные комнаты дома на метр кубический обогреваются 40 Вт. тепловой мощности.

Для получения общей тепловой мощности необходимой для обогрева помещений дома надо реальный объем комнаты умножить на представленные величины и сложить их по количеству комнат.

Важно! Представленный вид расчета не может быть точным, это укрупненные величины, ими пользуются для общего представления необходимого количества отопительных приборов. Расчет биметаллических устройств отопления, а также алюминиевых батарей проводится исходя из параметров указанных в паспортных данных изделия. По нормативам секция такой батареи равняется 70 единицам мощности (DT)

По нормативам секция такой батареи равняется 70 единицам мощности (DT)

Расчет биметаллических устройств отопления, а также алюминиевых батарей проводится исходя из параметров указанных в паспортных данных изделия. По нормативам секция такой батареи равняется 70 единицам мощности (DT).

Что это такое, как понимать? Паспортный тепловой поток секции батареи может быть получен при соблюдении условия подачи теплового носителя с температурой 105 градусов. Для получения в обратной системе отопления дома температуры 70 градусов. Начальная температура в комнате принимается за 18 градусов тепла.

DT= (температура носителя подачи + температура носителя обратки)/2, минус комнатная температура. Затем данные в паспорте изделия умножить на коэффициент поправочный, которые для разных значений DT приводятся в специальных справочниках. На практике это выглядит так:

Затем данные в паспорте изделия умножить на коэффициент поправочный, которые для разных значений DT приводятся в специальных справочниках. На практике это выглядит так:

- Система отопительная работает в прямой подаче 90 градусов в обработке 70 градусов, комнатная температура 20 градусов.

- По формуле получается (90+70)/2-20=60, DT= 60

По справочнику ищем коэффициент для этой величины, он равен 0,82. В нашем случае тепловой поток 204 умножаем на коэффициент 0,82, получаем реальный поток мощности = 167 Вт.

Недостатки высокой теплопроводности меди и ее сплавов

Медь обладает куда более высокой стоимостью, чем латунь или алюминий. При этом у данного металла есть свои недостатки, напрямую связанные с его достоинствами. Высокая теплопроводность приводит к необходимости создавать специальные условия во время резки, сварки и пайки медных элементов. Так как нагревать медные элементы нужно намного более концентрировано по сравнению со сталью. Также часто требуется предварительный и сопутствующий подогрев детали.

Не стоит забывать и о том, что медные трубы требуют тщательной изоляции в том случае, если из них состоит магистраль или разводка системы отопления. Что приводит к увеличению стоимости монтажа сети в сравнении с вариантами, когда применяются другие материалы.

Пример теплоизоляции медных труб

Следует сказать и о необходимости использования специальных инструментов. Так, для резки латуни и бронзы толщиной до 15 см понадобится резак, способный работать с высокохромистой сталью толщиной в 30 см. Причем этого же инструмента хватит для работы с чистой медью толщиной всего лишь в 5 см.

Плазменная резка меди

Коэффициенты теплопередачи сталей

Способность передавать тепло для сталей зависит от двух главных факторов: состава и температуры.

Простые углеродные стали при увеличении содержания углерода снижают свой удельный вес, в соответствии с которым также уменьшается и их способность переносить тепло от 54 до 36 Вт/(м*К) при изменении процента углерода в стали от 0,5 до 1,5%.

Нержавеющие стали содержат в своем составе хром (10% и больше), которые вместе с углеродом образует сложные карбиды, препятствующие окислению материала, а также повышает электродный потенциал металла. Теплопроводность нержавейки невелика в сравнении с другими сталями и колеблется от 15 до 30 Вт/(м*К) в зависимости от ее состава. Жаропрочные хромоникелевые стали обладают еще более низкими значениями этого коэффициента (11—19 Вт/(м*К).

Другим классом являются оцинкованные стали с удельным весом 7 850 кг/м3, которые получают путем нанесения покрытий на сталь, состоящих из железа и цинка. Так как цинк легче проводит тепло, чем железо, то и теплопроводность оцинкованной стали будет относительно высокой в сравнении с другими классами стали. Она колеблется от 47 до 58 Вт/(м*К).

Теплопроводность стали при различных температурах, как правило, не изменяется сильно. Например, коэффициент теплопроводности стали 20 при увеличении температуры от комнатной до 1200 °C снижается от 86 до 30 Вт/(м*К), а для марки стали 08Х13 увеличение температуры от 100 до 900 °C не изменяет ее коэффициент теплопроводности (27—28 Вт/(м*К).

2 Теплопроводность алюминия и меди – какой металл лучше?

Теплопроводность алюминия и меди различна – у первого она меньше, чем у второго, в 1,5 раза. У алюминия этот параметр составляет 202–236 Вт/(м*К) и является достаточно высоким по сравнению с другими металлами, но ниже, чем у золота, меди, серебра. Область применения алюминия и меди, где требуется высокая теплопроводность, зависит от ряда других свойств этих материалов.

Алюминий не уступает меди по антикоррозионным свойствам и превосходит в следующих показателях:

- плотность (удельный вес) алюминия меньше в 3 раза;

- стоимость – ниже в 3,5 раза.

Аналогичное изделие, но выполненное из алюминия, значительно легче, чем из меди. Так как по весу металла требуется меньше в 3 раза, а цена его ниже в 3,5 раза, то алюминиевая деталь может быть дешевле примерно в 10 раз. Благодаря этому и высокой теплопроводности алюминий нашел широкое применение при производстве посуды, пищевой фольги для духовок. Так как этот металл мягкий, то в чистом виде не используется – распространены в основном его сплавы (наиболее известный – дюралюминий).

Так как этот металл мягкий, то в чистом виде не используется – распространены в основном его сплавы (наиболее известный – дюралюминий).

В различных теплообменниках главное – это скорость отдачи избыточной энергии в окружающую среду. Эта задача решается интенсивным обдувом радиатора посредством вентилятора. При этом меньшая теплопроводность алюминия практически не отражается на качестве охлаждения, а оборудование, устройства получаются значительно легче и дешевле (к примеру, компьютерная и бытовая техника). В последнее время в производстве наметилась тенденция к замене в системах кондиционирования медных трубок на алюминиевые.

Медь практически незаменима в радиопромышленности, электронике в качестве токопроводящего материала. Благодаря высокой пластичности из нее можно вытягивать проволоку диаметром до 0,005 мм и делать другие очень тонкие токопроводящие соединения, используемые для электронных приборов. Более высокая, чем у алюминия, проводимость обеспечивает минимальные потери и меньший нагрев радиоэлементов. Теплопроводность позволяет эффективно отводить выделяемое при работе тепло на внешние элементы устройств – корпус, подводящие контакты (к примеру, микросхемы, современные микропроцессоры).

Теплопроводность позволяет эффективно отводить выделяемое при работе тепло на внешние элементы устройств – корпус, подводящие контакты (к примеру, микросхемы, современные микропроцессоры).

Шаблоны из меди используют при сварке, когда необходимо на стальную деталь сделать наплавку нужной формы. Высока теплопроводность не позволит медному шаблону соединиться с приваренным металлом. Алюминий в таких случаях применять нельзя, так как велика вероятность его расплавления или прожига. Медь также используют при сварке угольной дугой – стержень из этого материала служит неплавящимся катодом.

Сплавы драгоценных металлов в ювелирных изделиях — Полезные материалы на корпоративном сайте «Русские Самоцветы»

О ювелирных изделиях

Современные золотые и серебряные изделия не состоят на 100% из чистого драгметалла. Это связано с физико-химическими свойствами руды, которая слишком мягкая, чтобы самостоятельно держать форму. При этом не стоит путать, что значит ювелирный сплав и вариант для бижутерии. Первый в большинстве своем включает драгметаллы, а для создания второго за основу берутся простые металлы, не обладающие высокой ценностью.

Это связано с физико-химическими свойствами руды, которая слишком мягкая, чтобы самостоятельно держать форму. При этом не стоит путать, что значит ювелирный сплав и вариант для бижутерии. Первый в большинстве своем включает драгметаллы, а для создания второго за основу берутся простые металлы, не обладающие высокой ценностью.

Особенности золота

Чтобы понять, что означает ювелирный сплав, достаточно узнать, что ни одно золотое украшение на 100% не состоит из золотой руды. Обычно в состав включены элементы серебра, меди, платины, цинка, кадмия и никеля. Чем больше платины и серебра в золотой смеси, тем белее ювелирные изделия. А медь дает красный оттенок, придавая украшениям необходимую прочность.

Фиолетовым золото становится, когда включают алюминий и галлий. А голубой оттенок получается при добавлении рубидия и индия. Яркий синий цвет дают включения стали. А зеленый получают при помощи сочетания кадмия и серебра.

Ученые до сих пор экспериментируют с включением различных металлов в золотой «раствор» для получения уникальных оттенков. При этом оптимальным содержанием чистого золота для драгоценностей считается 58,5%.

При этом оптимальным содержанием чистого золота для драгоценностей считается 58,5%.

Особенности серебра для ювелирных изделий

Думаете, из чего состоит серебряный ювелирный сплав? Чаще всего он включает серебро, алюминий и никель. Причем вспомогательные компоненты нужны не только для увеличения показателя прочности, но и для снижения окисления металла. Чистая руда быстро становится черной из-за взаимодействия с кислородом.

Интересный факт. Серебряный ювелирный сплав изобрели более 6000 лет назад. Уже в Древней Индии высокой популярностью пользовались украшения из серебра. А на Руси женщины специально носили серебряные кольца на руках, так как считалось, что данный металл убивает микробов во время дойки коров.

Современный «раствор» из серебра обладает высокой пластичностью, плавится при температуре в +960,5 ⁰С. Металлу свойственна высокая тепло- и электропроводность.

Пробы и маркировки

Для создания уникальных украшений используют не только золото и серебро. К самым популярным сплавам в ювелирном деле относят:

К самым популярным сплавам в ювелирном деле относят:

- Золотые варианты с пробами 958, 750, 585, 500 и 375. Такие изделия могут включать медь, серебро, цинк и другие примеси для получения нужного оттенка. Твердость плавления зависит от вспомогательных компонентов. К примеру, если включить алюминий в соотношении 78,5% на 21,5%, выходит пурпурно-фиолетовый оттенок, известный среди ювелиров как «Аметистовое золото».

- Сплавы из серебра, меди и других компонентов. Оптимальные пробы в ювелирном деле 925, 875 и 916. В промышленности используют варианты с 999, 960, 830 и 800 маркировкой. Пластичность и теплопроводность серебра лежит в основе его широкого применения при создании радиодеталей.

- Платиновые сплавы имеют пробу 950, 900 и 850. Этот благородный металл обладает высокой устойчивостью к коррозии. «Чистые» украшение из платины ценятся даже дороже золотых вариантов.

- Сплавы с палладием только набирают популярность среди покупателей и ювелиров. Этот драгоценный металл имеет пробы 850 или 500.

Он обладает уникальным матовым белым цветом. При этом палладий не вызывает аллергии, в отличие от золота, где может содержаться никель.

Он обладает уникальным матовым белым цветом. При этом палладий не вызывает аллергии, в отличие от золота, где может содержаться никель.

В списке сплавов, применяемых в ювелирном деле, указаны метрические пробы. Они считаются общепризнанными в России. Введение такой маркировки датируется 1927 годом. Основана система на процентном содержании чистого драгоценного металла относительного общего веса сплава.

Какие металлы используют в бижутерии

Сплавы драгоценных металлов для ювелирных изделий имеют строгую маркировку, и их качество отслеживается на государственном уровне. А вот для изготовления бижутерии используют различные металлы, украшая их напылением из серебра и золота или полудрагоценными камнями. Стоимость таких изделий намного меньше, поэтому их чаще приобретают молодые люди для ежедневной смены стиля.

К основным металлическим «смесям», используемым для создания дизайнерской бижутерии, относят:

- Мельхиор — сплав меди, никеля, марганца и железа.

Уникальный состав был известен ювелирам еще в 3 веке до нашей эры, и называли его тогда «белой медью». Чаще всего из такого металла изготавливают уникальную посуду и браслеты.

Уникальный состав был известен ювелирам еще в 3 веке до нашей эры, и называли его тогда «белой медью». Чаще всего из такого металла изготавливают уникальную посуду и браслеты. - Бронза получается из смеси олова и меди. Такой слав пользовался спросом во времена Бронзового века. Именно в тот период их сплава выливали оружие, украшения, посуду и предметы быта. Современные бронзовые сплавы относятся к высокотехнологичным материалам, которые «разбавляют» цинком, никелем, алюминием, фосфором и другими компонентами для получения уникальных свойств.

- Нейзильбер — сплав из меди, никеля и цинка. Большое количество никеля дает белый красивый цвет, чем-то напоминающий натуральное серебро. Нередко именно из этого материала производят государственные награды и медали. А также его часто применяют для получения красивой ювелирной филиграни и финифти.

- Пьютер — материал на базе олова. Ювелирные изделия из такого металла не содержат свинца и никеля, поэтому не вызывают аллергических реакций.

Сплав идеально подходит для литья и легко поддается обработке. Впервые материал был обнаружен в египетской гробнице, чья дата основания датируется 1450 г. до нашей эры.

Сплав идеально подходит для литья и легко поддается обработке. Впервые материал был обнаружен в египетской гробнице, чья дата основания датируется 1450 г. до нашей эры. - Латунь — популярный материал для создания украшений и сантехнических изделий. Он получается путем смеси меди, цинка и вспомогательных компонентов. Известна латунь была уже в Древнем Риме.

Чтобы бижутерия смотрелась как изделия из ювелирного драгоценного сплава, на нее наносят специальное покрытие (гальваническое). Это распространенный способ золочения, позволяющий использовать минимального количество драгметаллов для создания красоты и блеска.

Как выбрать ювелирные изделия по сплаву

Применение различных сплавов в ювелирном деле очень широко, поэтому часто бывает сложно разобраться во всех бирках и пробах. Если вы хотите получить действительно дорогое и качественное изделие, обратите внимание на следующие нюансы:

- Оптимальное содержание золота в сплаве — 58,5%, на что указывает проба 585.

Такие изделия не чернеют и не теряют своего блеска. Помимо пробы в прямоугольной выемке рядом должен быть штамп с изображением профиля женщины в кокошнике. Эта маркировка обязательна для отечественных украшений.

Такие изделия не чернеют и не теряют своего блеска. Помимо пробы в прямоугольной выемке рядом должен быть штамп с изображением профиля женщины в кокошнике. Эта маркировка обязательна для отечественных украшений. - Самый ценный серебряный сплав — 925 пробы, где серебра 92,5%. Такие изделия не гнутся и не плавятся. Чернеть они могут при постоянном контакте с водой. Поэтому серебряные кольца и серьги лучше хранить отдельно в шкатулке, снимая на время водных процедур и сна.

- Платиновый сплав не столь популярен, но если вы его найдете в ювелирном салоне, посмотрите, в какой форме сделано углубление под пробой. Это должен быть многоугольник с цифрами по центру. Оптимальной для драгоценностей считается проба 900 и 950.

Важно! Помимо пробы и клейма на самом изделии к украшению обязательно должна прилагаться бирка. В ней содержится много информации о производителе и поставщике. А также с 2020 года будет нанесен специальный штрих-код, который расскажет всю «историю» изделия.

Советы аллергикам

Маленький секрет от ювелиров. Если вы страдаете аллергией на золото, скорее всего она вызвана наличием никеля в составе украшений. Чтобы не портить себе настроение невозможностью носить драгоценности, обратите внимание на платиновые сплавы. Они также красивы и дороги, как и золото. Среди них есть драгоценности с бриллиантами, сапфирами и другими самоцветами.

Если позволяют финансы, можно купить изделия из палладия. Они отличаются прочностью и долговечностью. И также украшаются драгоценными камнями. А если палладий и платина не по карману, можно выбрать ажурные серебряные изделия. Их очень много представлено во всех ювелирных магазинах страны.

Что должно быть на бирке

Вне зависимости от типа ювелирного сплава, к каждому изделию обязательно прилагается бирка, закрепленная на нервущуюся леску или нитку с печатью производителя. На самой этикетке содержатся сведения о типе металла, количестве карат в драгоценных камнях и место их добычи. Дополнительно может быть прописан вариант обработки и дата изготовления.

Дополнительно может быть прописан вариант обработки и дата изготовления.

Компания

Заказчикам

Партнерам

Каталог

VIP-зал

8 (800) 555-09-80

Купить онлайн

Вход в систему оптовых заказов

Забыли пароль?

Зарегистрироваться

Ваша учетная запись удалена!

Вы можете обратиться к менеджеру по телефону +7-921-894 52 47, чтобы уточнить детали

Забыли пароль?

Введите адрес, указанный при регистрации. Мы вышлем вам инструкции по получению нового пароля.

Готово!

Мы вышлем вам инструкции по получению нового пароля.

Сменить пароль

Поле обязательно для заполнения

Неверный пароль

Поле обязательно для заполнения

Слишком короткий пароль

Поле обязательно для заполнения

Пароли не совпадают

Готово!

Новый пароль отправлен Вам на e-mail.

Обратный звонок

Поле обязательно для заполнения

Поле обязательно для заполнения

Неправильный формат

Поле обязательно для заполнения

Поле обязательно для заполнения

Неправильный формат

Заявка принята!

Менеджер свяжется с вами в ближайшее время

Плотность серебра и другие его свойства

Металл в природе

Более 6 тысяч лет назад на территории Ближнего Востока начали изготавливать первые изделия из серебра. А в сплаве с золотом оно служило материалом для первых в мире монет. И вот уже многие века ценится ювелирами за свое высокое качество, легкость в обработке и внешний вид.

В природе содержится в самородках. Самый большой самородок на сегодняшний день был найден в Канаде. Его длина составляла 30 метров, а при переплавке получили 20 тонн металла. К сожалению, химическая активность этого металла позволяет находить его только в виде соединений, часто ими являются соли серебра, в составе которых содержится селен, сера, или другие химические элементы. Запасы металла в мире сегодня составляют около полумиллиона тонн, а добывают его наибольшее количество в Перу, Китае, Мексике, Австралии и Чили.

Запасы металла в мире сегодня составляют около полумиллиона тонн, а добывают его наибольшее количество в Перу, Китае, Мексике, Австралии и Чили.

Плотность черных металлов

| Наименование материала, марка | Плотность ρ, кг/м3 |

| Сталь 10 ГОСТ 1050-88 | 7856 |

| Сталь 20 ГОСТ 1050-88 | 7859 |

| Сталь 40 ГОСТ 1050-88 | 7850 |

| Сталь 60 ГОСТ 1050-88 | 7800 |

| С235-С375 ГОСТ 27772-88 | 7850 |

| Ст3пс ГОСТ 380-2005 | 7850 |

| Чугун ковкий КЧ 70-2 ГОСТ 1215-79 | 7000 |

| Чугун высокопрочный ВЧ35 ГОСТ 7293-85 | 7200 |

| Чугун серый СЧ10 ГОСТ 1412-85 | 6800 |

| Чугун серый СЧ20 ГОСТ 1412-85 | 7100 |

| Чугун серый СЧ30 ГОСТ 1412-85 | 7300 |

Свойства благородного металла и его сплавов

В чистом виде серебро — тугоплавкий, очень пластичный металл. Из одного килограмма можно получить проволоку длиной в 2 км. Оно не окисляется под действием кислорода, именно поэтому и относится к благородным металлам. Однако вступает во взаимодействие с сульфуром и йодом, которые образуют на поверхности темную пленку, из-за чего ювелирным изделиям из серебра требуется уход.

Из одного килограмма можно получить проволоку длиной в 2 км. Оно не окисляется под действием кислорода, именно поэтому и относится к благородным металлам. Однако вступает во взаимодействие с сульфуром и йодом, которые образуют на поверхности темную пленку, из-за чего ювелирным изделиям из серебра требуется уход.

Плотность серебра в зависимости от марки

Металл хорошо поддается обработке. Его легко можно полировать, резать, скручивать, вытягивать и раскатывать. Эти свойства делают его подходящим для ювелиров, но ограничивают срок годности изделий. Поэтому в чистом виде оно не применяется — для придания прочности изделиям добавляют медь.

Серебро 925 пробы называет стерлинговым. Традиционное, с добавление небольшого количества меди, практически чистое, считается идеальным для изготовления посуды и украшений. Эксперименты с добавлением различных металлов, в том числе кремния, цинка, германия и даже платины, не смогли превзойти его качеств. 3)

3)

Особенности разных сплавов, используемых в ювелирном деле:

- Серебро 960 пробы — похоже по свойствам на чистое. Используется для ковки и филигранных работ. Имеет невысокие механические свойства, легко деформируется.

- Сплав 925 пробы — стандартное серебро. Отличается высокой податливостью и стабильностью в эксплуатации. Чаще других применяется в ювелирном деле.