Теплопроводность серы и меди: электропроводность :медь;сера,теплопроводность:медь;сера,плотность:медь сера; — Спрашивалка

Содержание

Свариваемость меди | Сварка металлов

Deprecated function: The each() function is deprecated. This message will be suppressed on further calls в функции menu_set_active_trail() (строка 2396 в файле /home/nhlstar/domains/svarkametallov.ru/public_html/includes/menu.inc).

Медь сваривается плохо ввиду ее высокой теплопроводности, жидкотекучести и повышенной склонности к образованию трещин при сварке.

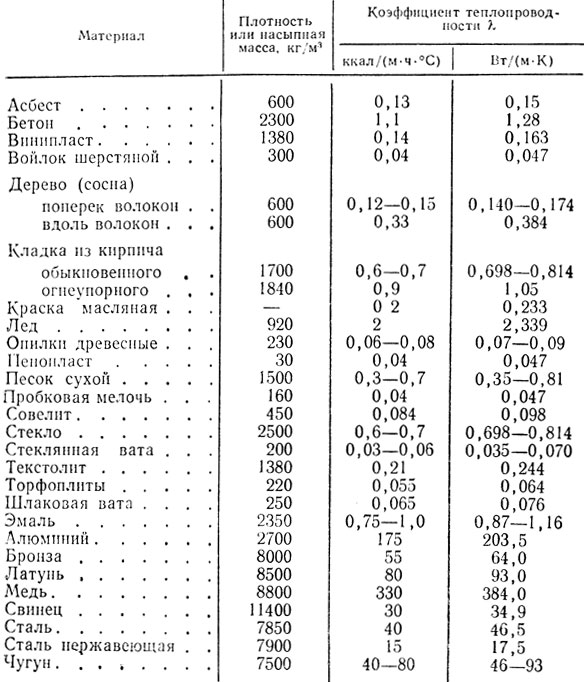

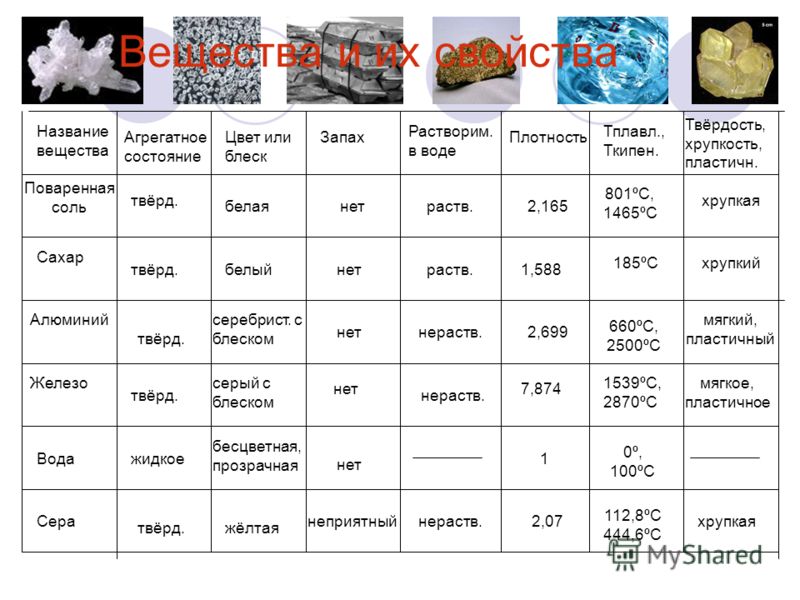

Теплопроводность меди при комнатной температуре в шесть раз больше теплопроводности технического железа, поэтому сварка меди и ее сплавов должна производиться с увеличенной погонной тепловой энергией, а во многих случаях с предварительным и сопутствующим подогревом основного металла.

При переходе из твердого состояния в жидкое медь выделяет большое количество теплоты (скрытая теплота плавления), поэтому сварочная ванна поддерживается в жидком состоянии более длительное время, чем при сварке стали. Повышенная жидкотекучесть меди затрудняет ее сварку в вертикальном, горизонтальном и особенно в потолочном положениях.

Повышенная жидкотекучесть меди затрудняет ее сварку в вертикальном, горизонтальном и особенно в потолочном положениях.

«Водородная болезнь»

Водород в присутствии кислорода оказывает отрицательное действие на свойства меди. Водород, проникающий в медь при повышенных температурах сварки, реагирует с кислородом оксида меди (Cu2O + 2Н → Н2O + 2Сu), образует водяной пар, который, стремясь расшириться, приводит к появлению мелких трещин. Это явление при сварке меди называют «водородной болезнью». Если сваривать медь покрытыми медными электродами без подогрева свариваемого изделия (с быстрым охлаждением), то возникают горячие трещины.

Однако при сварке с подогревом, создающим условия медленного охлаждения, водяной пар в большинстве случаев до затвердевания металла выходит наружу; небольшая часть водяного пара остается между слоем сварочного шлака и поверхностью металла шва. В результате этого поверхность металла шва после удаления еще горячего шлака становится неровной с мелкими углублениями, что можно избежать при очень медленном охлаждении шва и шлака.

Чем больше содержится кислорода в свариваемой меди, тем значительнее проявляется «водородная болезнь».

Наличие примесей

Примеси в меди мышьяка, свинца, сурьмы, висмута и серы затрудняют сварку. Они практически не растворяются в меди, не образуют с ней легкоплавкие химические соединения, которые, находясь в свободном состоянии, располагаются по границам зерен и ослабляют межатомные связи. В результате под действием растягивающей усадочной силы в процессе охлаждения сварного соединения образуются горячие трещины. Поэтому содержание каждой из вредных примесей (кислорода, висмута, свинца в меди и в сварочных материалах) не должно быть более 0,03%, а для особо ответственных сварных изделий — 0,01 %.

Коэффициент линейного расширения меди больше коэффициента линейного расширения железа, в связи с чем сварочные деформации при сварке конструкций из меди и ее сплавов несколько больше, чем при сварке сталей.

Сварка меди | ЦСР — Металлоконструкции и Металлообработка

Медь обладает целым рядом уникальных свойств, в числе которых: высочайшая электро- и теплопроводность, пластичность, коррозионная стойкость. К чисто техническим качествам добавляется и высокая эстетичность металла, способствующая его большой востребованности в качестве декоративного материала.

К чисто техническим качествам добавляется и высокая эстетичность металла, способствующая его большой востребованности в качестве декоративного материала.

Свариваемость меди и некоторые особенности

Медь используется для изготовления трубопроводов для разных машин, сосудов, химической аппаратуры, токопроводящих частей и разных деталей. Данный материал характеризуется высокой электро- и теплопроводностью, а также устойчив к коррозии. Технология сварки меди является достаточно сложным процессом.

Трудности процедуры вызваны склонностью меди к окислению в расплавленном состоянии с образованием тугоплавкого окисла и поглощению газов, значительной теплопроводностью, высоким показателем линейного расширения меди при нагревании, который в полтора раза выше, чем у стали, а также повышенной текучестью.

Свариваемость меди ухудшается в результате наличия в ней висмута, серы, свинца и кислорода. Свинец и висмут придают этому цветному металлу красноломкости и хрупкости, в форме закиси меди кислород вызывает формирование трещин и хрупких прослоек металла в области термического влияния.

На процедуру сварки меди в домашних условиях влияние оказывает кислород, который поглощается из атмосферы. Но, тем не менее, медные изделия широко используются в разных отраслях промышленности, поэтому было создано несколько методик сваривания данного металла.

Перечислим основные трудности при сварке меди и ее сплавов:

- повышенная окисляемость при нагреве до расплавленного состояния

- высокая чувствительность к вредному влиянию водорода

- склонность к росту зернистости и охрупчиванию свариваемых изделий вследствие нагрева в зоне термической обработки

- влияние примесей, которые приводят к трещинообразованию и охрупчиванию сварочного шва

- сварку меди затрудняют высокая теплоемкость, жидкотекучесть.

Газовая сварка меди

При условиях соблюдения технологии процедуры медь отлично сваривается газовыми баллонами, что заправлены ацетиленом. Если выполнить сварку по всем правилам и после этого проковать шов, то вы получите сварное соединение высокого качества. При этом предел прочности шва достигает 17-22 кгс на квадратный миллиметр, когда максимальный предел прочности меди будет 22-23 кгс на миллиметр квадратный.

При этом предел прочности шва достигает 17-22 кгс на квадратный миллиметр, когда максимальный предел прочности меди будет 22-23 кгс на миллиметр квадратный.

Так как теплопроводность меди достаточно высокая (в пять раз больше железа), необходимо для ее сварки пламя повышенной мощности: 150 л/час, если толщина материала меньше 10 миллиметров и 200 л/час при толщине больше 10 миллиметров. При сварке более толстых агрегатов нужно вести сварку с помощью двух горелок. Одну из них, мощностью 150-200 л/час, используйте для подогрева. Вторая горелка мощностью 100 л в час нужна для самой сварки заготовок.

Для уменьшения отвода теплоты снизу и сверху свариваемого металла рекомендуется проложить листы асбеста. Принято применять при данном способе сварки меди восстановительное пламя, ядро которого ориентировано к кромкам металла почти под прямым углом. Чтобы уменьшить формирование закиси меди и предотвратить образование горячих трещин, необходимо вести сварку максимально быстро, без перерывов. При этом строго следите за сохранением восстановительного пламени.

При этом строго следите за сохранением восстановительного пламени.

Непосредственно перед сваркой деталей из меди не применяются прихватки. Сварку изделия обязательно следует выполнять в специальном сборочно-сварочном приспособлении. В качестве присадки при сварке используйте проволоку из электротехнической меди, или металла, который содержит раскислители: не больше 0,2% фосфора и близко 0,15-0,3% кремния. Максимально допустимый диаметр проволоки присадочной – 8 миллиметров.

При сварке распределять тепло необходимо таким способом, чтобы плавилась проволока ранее кромок основного металла. Присадочный материал при этом будет наплавляться на кромки, что начинают плавиться. Скос кромок на листах с толщиной больше 3 миллиметров выполняют под острым углом 45 градусов. Перед сваркой кромки необходимо зачистить до блеска свежего металла, либо протравить с помощью раствора азотной кислоты с промывкой в воде.

Для правильного применения газовых баллонов, нужно просмотреть видео о сварке меди. Чтобы измельчить зерна наплавленного металла и повысить плотность сварных швов после сварки материал, который имеет толщину до 5 миллиметров, проковывают в холодном состоянии, а медь толщиной больше 5 миллиметров – при температуре плюс 200-300 градусов.

Чтобы измельчить зерна наплавленного металла и повысить плотность сварных швов после сварки материал, который имеет толщину до 5 миллиметров, проковывают в холодном состоянии, а медь толщиной больше 5 миллиметров – при температуре плюс 200-300 градусов.

Шов подвергают отжигу после проковки шов при температуре порядка 500-550 градусов по Цельсию с быстрым охлаждением водой. Чтобы предотвратить образование трещин, нельзя вести проковку при температуре больше 500 градусов, потому что медь становится хрупкой при таких температурах.

Аргоновая сварка меди

С точки зрения результата этот способ — наилучший. Швы, выполненные в режиме TIG, отличаются прочностью и аккуратностью. Сварка выполняется вольфрамовым электродом на переменном или постоянном токе прямой полярности. Величина сварочного тока выбирается в зависимости от толщины свариваемого металла и диаметра электрода.

В качестве защитных газов используются аргон, гелий, азот или их смесь. Эти газы отличаются своими технологическими свойствами, в чем-то превосходя, в чем-то уступая друг другу. Азот, в частности, требует меньшего сварочного тока в сравнении с аргоном, но швы, выполненные с его использованием, имеют некоторую склонность к порообразованию. Кроме этого, при прочих равных условиях расход азота превышает расход аргона. Поэтому последний, с учетом еще и его универсальности, используется чаще других газов.

Азот, в частности, требует меньшего сварочного тока в сравнении с аргоном, но швы, выполненные с его использованием, имеют некоторую склонность к порообразованию. Кроме этого, при прочих равных условиях расход азота превышает расход аргона. Поэтому последний, с учетом еще и его универсальности, используется чаще других газов.

В качестве присадочного материала применяются прутки меди (M1, М2, М3) или бронзы (Бр КМц3-1 и пр.). На практике часто используют медные жилы из электрических кабелей и проводов. Желательно, чтобы температура плавления присадки была ниже температуры плавления основного металла. Для лучшей защиты шва, пруток следует вести перед горелкой, а не за ней (см. второе фото). Листы меди толщиной до 4 мм можно сваривать с отбортовкой без присадочного материала.

Во избежание загрязнения вольфрамового электрода при поджоге дуги, последнюю можно возбуждать на угольной или графитовой пластине, перенося ее затем на изделие.

Сварка может производиться в нижнем и вертикальном положении шва.

В отличие от алюминия, который варится без поперечных движений, сварка меди требует манипуляций горелкой для формирования шва и обеспечения его соединения со стенками. Металл нужно «расталкивать» круговыми или зигзагообразными движениями горелки.

Заварку кратера нужно производить, удлиняя дугу постепенным отводом горелки, — в том случае, если сварочный аппарат не имеет специальной функции «заварка кратера».

Сварка меди полуавтоматом

Медь можно сваривать и полуавтоматом в режиме MIG на постоянном токе обратной полярности с использованием аргона, азота или гелия в качестве защиты. Технология сварки в данном случае, в своей основе, не отличается от сварки стали.

Пайка меди

Медь в отличие от стали целесообразнее в большинстве случаев паять, чем сваривать. Особенно, если речь идет о тонкостенных медных трубах, которые используются для разных систем – отопительных, водопроводных, газовых и холодильных. Это обусловливается рядом особенностей сварки меди.

При определенных стараниях совершить пайку меди сможет даже начинающий мастер, в то время как без основательной подготовки сварить ее вряд ли удастся. Пайка структуру металла не изменяет, не нуждается в дорогостоящем оборудовании, как того требует процедура сварки.

Паяные соединения при строжайшем соблюдении технологии и использовании подходящих материалов получаются довольно прочными и термостойкими для выдерживания предназначенной им механической и тепловой нагрузки.

При пайке меди принято использовать нахлесточные типы соединений, которые позволяют обеспечить высокую прочность конструкций даже в ситуации, если были использованы мягкие припои, которые обладают относительно малой прочностью. Для обеспечения удовлетворительного уровня прочности паяного соединения вы должны обеспечить нахлест не меньше 5 миллиметров. На практике обычно применяют более высокие значения для обеспечения хорошего запаса прочности.

Теперь вы поняли, что сварка меди отличается от процедуры сварки других металлов в виду особенностей данного материала. В некоторых случаях целесообразнее проводить пайку меди. С целью раскисления металла и удаления в шлак окислов, которые образуются при плавлении меди, рекомендуется использовать припои и флюсы.

В некоторых случаях целесообразнее проводить пайку меди. С целью раскисления металла и удаления в шлак окислов, которые образуются при плавлении меди, рекомендуется использовать припои и флюсы.

Теплопроводность сплава Cu-Cr-Zr-Ti в диапазоне температур 300–873 K

На этой странице определяли как произведение удельной теплоемкости (), температуропроводности () и плотности () в интервале температур 300–873 К. Результаты экспериментов показали, что теплопроводность сплава увеличивалась с повышением температуры до 873 K и данные были точно смоделированы линейным уравнением. Для сравнения также была оценена теплопроводность меди OFHC в том же диапазоне температур. Полученные результаты обсуждались с использованием измерений электропроводности и твердости, выполненных при комнатной температуре. Просвечивающая электронная микроскопия (ПЭМ) была проведена для понимания микроструктурных изменений, происходящих в образце после испытания. Закон Видемана-Франца-Лоренца был использован для расчета электронной и фононной теплопроводности с использованием электропроводности. На основании проведенных исследований был сделан вывод, что старение на месте может быть одной из причин увеличения теплопроводности с температурой для сплава Cu-Cr-Zr-Ti.

На основании проведенных исследований был сделан вывод, что старение на месте может быть одной из причин увеличения теплопроводности с температурой для сплава Cu-Cr-Zr-Ti.

1. Введение

Сплав Cu-Cr-Zr является материалом-кандидатом для применений с высоким тепловым потоком, таких как внутренняя стенка камеры двигателя и первая стенка ядерного реактора, благодаря его высокой проводимости и прочности [1, 2]. Высокая электропроводность сплава объясняется низкой растворимостью Cr и Zr в меди при комнатной температуре [3], а прочность обусловлена выделением Cr и Cu 5 Zr в медной матрице [4, 5]. Цирконий играет дополнительную роль фиксации элементарной серы и подавляет динамическое охрупчивание [6]. Сплав, используемый в настоящем исследовании, модифицирован добавлением титана из сплава Cu-Cr-Zr. Титан играет роль, аналогичную роли циркония в сплаве Cu-Cr-Zr, в подавлении динамического охрупчивания за счет фиксации элементарной серы в виде сульфида титана [7]. Имеется ограниченная литература по механическим свойствам, микроструктуре и термическим свойствам сплава Cu-Cr-Zr-Ti. Отсутствие данных по теплопроводности сплава при повышенной температуре побудило нас спланировать эксперименты по ее оценке при температуре 300–873 К [9].0003

Имеется ограниченная литература по механическим свойствам, микроструктуре и термическим свойствам сплава Cu-Cr-Zr-Ti. Отсутствие данных по теплопроводности сплава при повышенной температуре побудило нас спланировать эксперименты по ее оценке при температуре 300–873 К [9].0003

2. Экспериментальная процедура

В настоящем исследовании использовали горячекатаный и отожженный лист из сплава Cu-0,61Cr-0,038Zr-0,029Ti-0,003Fe (мас.%). Небольшие кусочки, вырезанные из пластины, использовались для измерения твердости, теплопроводности и электропроводности. Кроме того, были оценены свойства меди OFHC (C10100) в отожженном состоянии. Медь OFHC представляет собой чистую форму меди, и влияние легирующих элементов (Cu-Cr-Zr-Ti) можно лучше понять в сравнении. Теплопроводность измеряли с помощью лазерного импульсного прибора Flashline 3000 как произведение температуропроводности (), удельной теплоемкости () и плотности (). Для измерения использовался диск диаметром 12,7 мм и толщиной 3 мм. Образцы были сделаны более непрозрачными для импульса энергии путем покрытия тонким слоем графитового спрея. Было проведено три испытания в диапазоне температур 300–873 K, и указано среднее значение трех испытаний. Твердость диска измеряли при комнатной температуре до и после испытания на теплопроводность с помощью прибора для измерения твердости по Бринеллю. Сообщается о среднем пяти значениях твердости. Удельное электрическое сопротивление определяли четырехточечным методом путем измерения сопротивления образцов (50 мм (длина) × 4 мм (ширина) × 6 мм (толщина)) с помощью измерителя-калибратора-Wavetek 9.100 и цифровой мультиметр-HP 3458. Тонкие фольги для ПЭМ были приготовлены с помощью механической полировки, луночного и ионного фрезерования. Диски диаметром 3 мм и толщиной 100 мкм мкм были пробиты, на одной стороне сделаны углубления с последующим ионным фрезерованием с углом падения луча 4° с использованием системы Gatan PIPS. Тонкие фольги, обработанные методом ионного измельчения, исследовали в просвечивающем электронном микроскопе JEOL при напряжении 200 кВ.

Образцы были сделаны более непрозрачными для импульса энергии путем покрытия тонким слоем графитового спрея. Было проведено три испытания в диапазоне температур 300–873 K, и указано среднее значение трех испытаний. Твердость диска измеряли при комнатной температуре до и после испытания на теплопроводность с помощью прибора для измерения твердости по Бринеллю. Сообщается о среднем пяти значениях твердости. Удельное электрическое сопротивление определяли четырехточечным методом путем измерения сопротивления образцов (50 мм (длина) × 4 мм (ширина) × 6 мм (толщина)) с помощью измерителя-калибратора-Wavetek 9.100 и цифровой мультиметр-HP 3458. Тонкие фольги для ПЭМ были приготовлены с помощью механической полировки, луночного и ионного фрезерования. Диски диаметром 3 мм и толщиной 100 мкм мкм были пробиты, на одной стороне сделаны углубления с последующим ионным фрезерованием с углом падения луча 4° с использованием системы Gatan PIPS. Тонкие фольги, обработанные методом ионного измельчения, исследовали в просвечивающем электронном микроскопе JEOL при напряжении 200 кВ.

3. Результаты и обсуждение

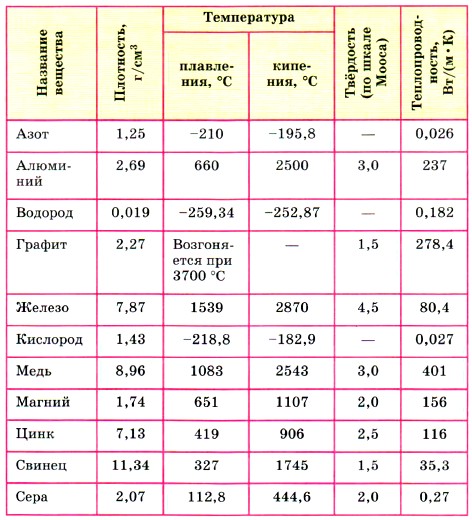

Теплопроводность меди OFHC и сплава Cu-Cr-Zr-Ti в зависимости от температуры показана на рисунке 1. Медь OFHC имеет тенденцию к уменьшению с повышением температуры и снижается от 39от 7 Wm −1 K −1 при 300 K до 350 Wm −1 K −1 при 873 K Наблюдаемая тенденция согласуется с предыдущими работами [8–11]. С другой стороны, сплав Cu-Cr-Zr-Ti увеличивается с повышением температуры до 873 К. Теплопроводность при комнатной температуре была измерена как 279 Wm −1 K −1 , в то время как она достигает 337 Wm . −1 K −1 при 873 K. Данные, полученные для меди OFHC и сплава Cu-Cr-Zr-Ti, можно соотнести с полиномом второй степени и линейным уравнением соответственно, как показано в таблице 1.

Также было обнаружено, что теплопроводность сплава Cu-Cr-Zr-Ti ниже, чем у меди OFHC в исследованном диапазоне температур. Однако разрыв между кривыми был больше при комнатной температуре и уменьшался с повышением температуры. Аналогичная тенденция увеличения теплопроводности с температурой отмечена в сплавах меди [9, 10], платины [12], сплавов вольфрама [13] и сплавов магния [14, 15]. Причина более низкой теплопроводности сплавов может быть связана с добавлением в матрицу легирующих элементов. Эти элементы препятствуют движению свободных электронов, которые являются основным источником переноса тепла в металлах и сплавах, действуя как места рассеяния и уменьшая длину свободного пробега [11]. Тем не менее величина падения теплопроводности зависит от положения элемента в таблице Менделеева и концентрации элемента [12, 16].

Аналогичная тенденция увеличения теплопроводности с температурой отмечена в сплавах меди [9, 10], платины [12], сплавов вольфрама [13] и сплавов магния [14, 15]. Причина более низкой теплопроводности сплавов может быть связана с добавлением в матрицу легирующих элементов. Эти элементы препятствуют движению свободных электронов, которые являются основным источником переноса тепла в металлах и сплавах, действуя как места рассеяния и уменьшая длину свободного пробега [11]. Тем не менее величина падения теплопроводности зависит от положения элемента в таблице Менделеева и концентрации элемента [12, 16].

Предполагается, что теплопроводность металлов и сплавов состоит из электронной составляющей () и фононной составляющей () [13]:

Электронную теплопроводность можно приблизительно рассчитать с помощью закона Видемана-Франца-Лоренца:

где — число Лоренца (2,443 × 10 -8 WΩK -2 ), — электропроводность (Ом·м) -1 , — температура (К)

(Cu-Cr-Zr-Ti) рассчитывается как 31 Wm −1 K −1 (). Это указывает на то, что вклад электронов является доминирующим для сплава при комнатной температуре.

Это указывает на то, что вклад электронов является доминирующим для сплава при комнатной температуре.

Следует отметить, что добавление примесей значительно снижает электронную теплопроводность () сплава. Это может быть подтверждено сравнением для меди OFHC и сплава Cu-Cr-Zr-Ti при комнатной температуре. Полученное значение для меди OFHC и сплава Cu-Cr-Zr-Ti составило 398 Wm −1 K −1 и 248 Wm −1 K −1 соответственно, что ясно показывает, что для сплава подавляется за счет легирующих элементов. Этот результат согласуется с результатами, полученными для сплавов MgSc, где сообщалось, что было замечено значительное изменение концентрации легирующего элемента, добавляемого в сплав [14, 15].

Из рисунка 1 видно, что теплопроводность сплава Cu-Cr-Zr-Ti увеличивается с температурой до 873 К. Причиной такой тенденции роста в большей степени может быть увеличение электронной теплопроводности с температурой [13–15]. Тем не менее некоторый вклад можно отнести к микроструктурным изменениям, происходящим в образце во время испытания. Исследуемый сплав может достигать старения в интервале температур 673–823 К [3, 4]. В настоящей работе испытания проводились в интервале температур 300–873 К и при каждой температуре испытаний с выдержкой образца в течение 30 мин для достижения однородности. Следовательно, есть основания полагать, что могло произойти старение на месте, которое способствовало увеличению теплопроводности с температурой. Этот аргумент был подтвержден измерением твердости диска после испытания. Твердость диска до испытания на теплопроводность составляла 70 BHN, а после испытания увеличилась до 9.1 BHN, который показывает, что в образце произошло упрочнение. Возможным механизмом, обеспечивающим упрочнение сплава в данном интервале температур, является старение на месте. Старение на месте приведет к осаждению избыточного элемента, что сделает матрицу чистой (богатой медью) и повысит теплопроводность.

Исследуемый сплав может достигать старения в интервале температур 673–823 К [3, 4]. В настоящей работе испытания проводились в интервале температур 300–873 К и при каждой температуре испытаний с выдержкой образца в течение 30 мин для достижения однородности. Следовательно, есть основания полагать, что могло произойти старение на месте, которое способствовало увеличению теплопроводности с температурой. Этот аргумент был подтвержден измерением твердости диска после испытания. Твердость диска до испытания на теплопроводность составляла 70 BHN, а после испытания увеличилась до 9.1 BHN, который показывает, что в образце произошло упрочнение. Возможным механизмом, обеспечивающим упрочнение сплава в данном интервале температур, является старение на месте. Старение на месте приведет к осаждению избыточного элемента, что сделает матрицу чистой (богатой медью) и повысит теплопроводность.

Электронно-микроскопические изображения образцов теплопроводности до и после испытания показаны на рис. 2. Светлопольное изображение образца до испытания показано на рис. 2(а) с модулированной структурой без каких-либо выделений. На рис. 2(б) показано светлопольное изображение образца после испытания, при котором в матрице наблюдается равномерное распределение мелких выделений. Спектр анализа методом энергодисперсионной рентгеновской спектроскопии (ЭДС), полученный от образца перед испытанием (рис. 2(а)) показан на рис. 2(в). Спектр показывает заметные пики меди с несколькими пиками хрома. Из спектра можно сделать вывод, что образец находится в состоянии обработки раствором с избытком хрома в медной матрице. Дифракционная картина выбранной области (SAD), взятая из рисунка 2 (b), показана на рисунке 2 (d). Полученный рисунок пятен расшифровывали и индексировали на матрицу и осадок. Матрица имеет ГЦК кристаллическую структуру, соответствующую меди, а осадок имеет ОЦК кристаллическую структуру, соответствующую хрому. Матрица и осадок обозначены нижними индексами Cu и Cr соответственно. Из исследований с помощью ПЭМ делается вывод, что осадки, образующиеся в образце после испытания, представляют собой осадки хрома, и об аналогичных осадках Cr сообщали Батра и др.

2. Светлопольное изображение образца до испытания показано на рис. 2(а) с модулированной структурой без каких-либо выделений. На рис. 2(б) показано светлопольное изображение образца после испытания, при котором в матрице наблюдается равномерное распределение мелких выделений. Спектр анализа методом энергодисперсионной рентгеновской спектроскопии (ЭДС), полученный от образца перед испытанием (рис. 2(а)) показан на рис. 2(в). Спектр показывает заметные пики меди с несколькими пиками хрома. Из спектра можно сделать вывод, что образец находится в состоянии обработки раствором с избытком хрома в медной матрице. Дифракционная картина выбранной области (SAD), взятая из рисунка 2 (b), показана на рисунке 2 (d). Полученный рисунок пятен расшифровывали и индексировали на матрицу и осадок. Матрица имеет ГЦК кристаллическую структуру, соответствующую меди, а осадок имеет ОЦК кристаллическую структуру, соответствующую хрому. Матрица и осадок обозначены нижними индексами Cu и Cr соответственно. Из исследований с помощью ПЭМ делается вывод, что осадки, образующиеся в образце после испытания, представляют собой осадки хрома, и об аналогичных осадках Cr сообщали Батра и др. [3, 4]. В дополнение к измерению твердости исследования ПЭМ четко подтверждают наличие старения образца на месте после испытания.

[3, 4]. В дополнение к измерению твердости исследования ПЭМ четко подтверждают наличие старения образца на месте после испытания.

4. Выводы

Исследование теплопроводности сплава Cu-Cr-Zr-Ti в интервале температур 300 K–873 K показало, что теплопроводность чувствительна к температуре. С повышением температуры теплопроводность увеличилась до 873 K.Теплопроводность увеличилась на 20% при 873 K по сравнению с таковой при комнатной температуре. Помимо электронной теплопроводности, одной из причин возрастающей тенденции с температурой является старение образца на месте, которое приводит к образованию осадков и способствует осаждению избыточного растворенного вещества из матрицы. Кривая, полученная для теплопроводности, может быть смоделирована линейным уравнением. По закону Видемана-Франца-Лоренца рассчитана электронная и фононная теплопроводность сплава и установлено, что фононный вклад при комнатной температуре незначителен.

Благодарность

Авторы выражают искреннюю благодарность директору VSSC за его любезное разрешение на публикацию статьи.

Ссылки

G. J. Butterworth and C. B. A. Forty, «Обзор свойств медных сплавов для использования в качестве материалов для термоядерных реакторов», Journal of Nuclear Materials , vol. 189, нет. 3, стр. 237–276, 1992.

Посмотреть по адресу:

Сайт издателя | Google Scholar

H. Groh, D. Ellis и W. Loewenthal, «Сравнение GRCop-84 с другими медными сплавами с высокой теплопроводностью», Journal of Materials Engineering and Performance , vol. 17, стр. 594–606, 2008 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

И. С. Батра, Г. К. Дей, У. Д. Кулкарни и С. Банерджи, «Микроструктура и свойства сплава Cu-Cr-Zr», Journal of Nuclear Materials , vol. 299, нет. 2, стр. 91–100, 2001.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Батра И.С., Дей Г.К., Кулкарни У.Д., Банерджи С. Осаждение в сплаве Cu-Cr-Zr, Материаловедение и инженерия A , vol.

356, стр. 32–36, 2003 г.

356, стр. 32–36, 2003 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

H. Fuxiang, M. Jusheng, N. Honglong и др., «Анализ фаз в сплаве Cu-Cr-Zr», Scripta Materialia , vol. 48, нет. 1, стр. 97–102, 2003 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. Д. К. Мисра и В. С. Прасад, «О динамическом охрупчивании медно-хромовых сплавов серой», Журнал материаловедения , том. 35, нет. 13, стр. 3321–3325, 2000.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. Д. К. Мисра, В. С. Прасад и П. Р. Рао, «Динамическое охрупчивание в дисперсионно-упрочняемом медно-хромовом сплаве», Scripta Materialia , vol. 35, нет. 1, стр. 129–133, 1996.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ханзелка П., Мусилова В., Кралик Т., Вонка Дж. Теплопроводность сплава CuCrZr от 5 K до комнатной температуры, Криогеника , том. 50, нет.

11–12, стр. 737–742, 2010.

11–12, стр. 737–742, 2010.Посмотреть по адресу:

Сайт издателя | Google Scholar

T. M. Tritt, Теплопроводность: теория, свойства и приложения , Plenum Press, Нью-Йорк, Нью-Йорк, США, 2004.

R. C. Smith, «Теплопроводности Mapper Alloys.-I. Медно-цинковые сплавы», Trans AIME Papers , vol. 102, стр. 3–24, 1930.

Посмотреть по адресу:

Google Scholar

Р. К. Смит и В. К. Палмер, «Тепло- и электропроводность медных сплавов», Trans AIME Papers , vol. 221, pp. 225–241, 1935.

Посмотреть по адресу:

Google Scholar

D. E. Gray, American Institute of Physics Handbook , McGraw-Hill, New York, NY, USA, 197 2.

Y. Terada, K. Ohkubo, T. Mohri и T. Suzuki, «Теплопроводность в сплавах на основе Pt», Journal of Alloys and Compounds , том. 285, нет. 1–2, стр. 233–237, 1999.

Посмотреть по адресу:

Сайт издателя | Google Scholar

T.

Tanabe, C. Eamchotchawalit, C. Busabok, S. Taweethavorn, M. Fujitsuka, and T. Shikama, “Температурная зависимость теплопроводности в сплавах W и W-Re от 300 до 1000 K, Материалы Письма , вып. 57, нет. 19, стр. 2950–2953, 2003.

Tanabe, C. Eamchotchawalit, C. Busabok, S. Taweethavorn, M. Fujitsuka, and T. Shikama, “Температурная зависимость теплопроводности в сплавах W и W-Re от 300 до 1000 K, Материалы Письма , вып. 57, нет. 19, стр. 2950–2953, 2003.Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Рудаева, М. Станек, П. Лукач, «Определение температуропроводности и теплопроводности сплавов Mg-Al», Материаловедение и инженерия A , vol. 341, нет. 1–2, стр. 152–157, 2003 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Рудаева, Ф. фон Бух и Б. Л. Мордике, «Температуропроводность и теплопроводность сплавов MgSc», Journal of Alloys and Compounds , vol. 292, стр. 27–30, 1999.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Copyright

Copyright © 2012 S. Chenna Krishna et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Медь

Медь — красный прочный металл с умеренно высокой температурой плавления. Он является отличным проводником тепла и электричества и находит широкое применение в качестве электрического проводника.

Чистая медь мягкая, из нее можно вытянуть проволоку или придать желаемую форму. Эти процессы формования заставляют металл становиться твердым, потому что крупные кристаллические зерна разбиваются на более мелкие зерна, что упрочняет металл. Если медь впоследствии нагреть (отжечь), ее можно снова сделать мягкой.

Сплав меди и цинка дает латунь, а сплав с оловом — бронзу. Сплавы меди и алюминия называются алюминиевой бронзой.

Сульфат меди (CuSO 4 .5H 2 0) является распространенным соединением меди. Сульфат меди используется при меднении, печати на ткани и в электрических элементах. Общие названия — медный купорос и блустоун.

Металлическая медь встречается в природе в различных минеральных формах. Он появляется вместе с магнием в карбонатном минерале каллаганите. Карбонатный минерал малахит имеет насыщенный темно-зеленый цвет, что делает его широко используемым декоративным материалом. Его компаньон карбонат азурит имеет драматический синий цвет.

Он появляется вместе с магнием в карбонатном минерале каллаганите. Карбонатный минерал малахит имеет насыщенный темно-зеленый цвет, что делает его широко используемым декоративным материалом. Его компаньон карбонат азурит имеет драматический синий цвет.

Куприт является минеральной формой оксида Cu 2 O. Другой, более редкий, оксид меди — парамелаконит, Cu 4 O 3 . Медь образует с железом оксид, называемый делафосситом. Оксид меди с ванадием – вольбортит. Оксид меди с цинком, ванадием и свинцом – моттрамит.

Медь образует сульфиды ковеллита CuS, халькоцита Cu 2 S и дигенита Cu 9 S 5 . С железом образует халькопирит CuFeS 2 , с сурьмой образует халькостибит, CuSbS 2 и с мышьяком образует халькофиллит. Медь также образует с висмутом сульфид, называемый эмплектитом, CuBiS 2 . Он образует сульфид с сурьмой и железом, называемый тетраэдритом.

Сульфиды с железом включают борнит Cu 5 FeS 4 и кубанит CuFe 2 S 3 . Сульфид мышьяка называется энаргитом. Бурнонит представляет собой сульфид меди, свинца и сурьмы. Теннантит представляет собой сульфид, содержащий медь, мышьяк, железо и сурьму. В сульфидном бетехтините соединяются свинец, медь и железо. Германит представляет собой сульфид, который содержит медь, германий и железо. Станнит представляет собой сульфид олова и меди. Медь с серебром и сурьмой образуют сульфидный полибазит.

Сульфид мышьяка называется энаргитом. Бурнонит представляет собой сульфид меди, свинца и сурьмы. Теннантит представляет собой сульфид, содержащий медь, мышьяк, железо и сурьму. В сульфидном бетехтините соединяются свинец, медь и железо. Германит представляет собой сульфид, который содержит медь, германий и железо. Станнит представляет собой сульфид олова и меди. Медь с серебром и сурьмой образуют сульфидный полибазит.

Встречается в сульфатной форме в антлерите, брошантите, коннеллите, цианотрихите и девилине. Медь появляется вместе с натрием в сульфатном кронките, который имеет ярко-синий цвет.

Медь появляется со свинцом в каледоните. Медь, кобальт и никель объединяются в сульфидный карроллит.

Яркий зеленый цвет демонстрирует минерал байлдонит, который сочетает в себе медь, цинк и свинец с арсенатной группой. Другими зелеными минералами меди являются арсенаты меди, оливинит, Cu 9.0011 2 AsO 4 (OH) и тиролит. Другим арсенатом меди является клиноклаз.