Термообработка бронзы бериллиевой бронзы: Контроль твёрдости изделий из бериллиевой бронзы

Содержание

Контроль твёрдости изделий из бериллиевой бронзы

Автор статьи: Кадышкин Б.А.

октябрь 2013 г.Санкт-Петербург

Бериллиевая бронза БрБ2 дисперсионно-твердеющий сплав, в закаленном состоянии мягкий и высокопластичный.

После искусственного старения бронза приобретает высокую твердость, высокий предел упругости, усталостной прочности и высокой износостойкости.

Химический состав бронзы БрБ2 (ГОСТ 493-54):

| Be | Ni | Al | Cu | Примеси, не более | |||

| Si | Pb | Fe | |||||

| % | 1,9-2,2 | 0,2-0,5 | 0,15 | ост. | 0,15 | 0,005 | 0,15 |

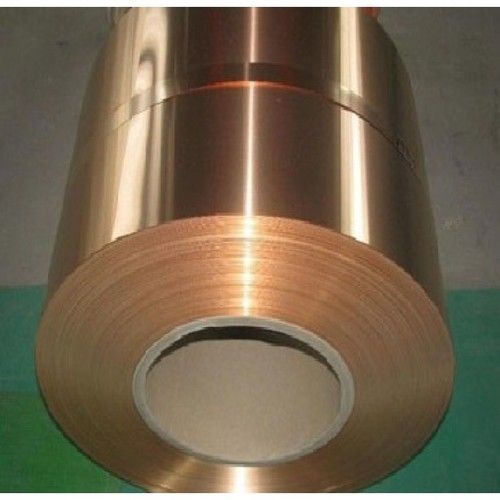

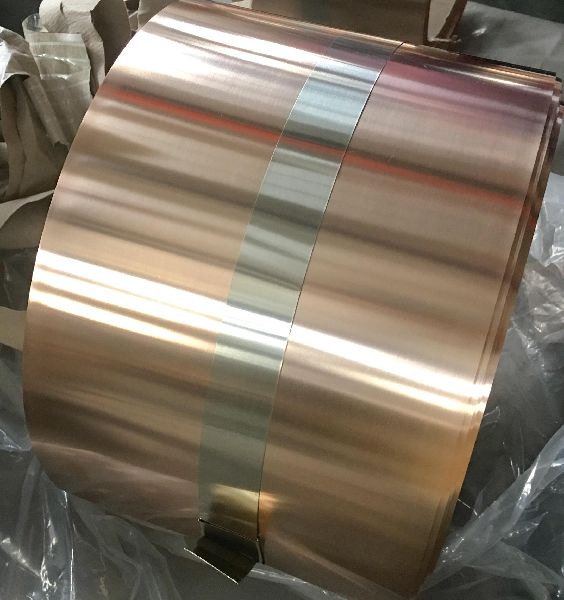

Твердость бронзы, поставляемой в виде полосы различной толщины, в различном состоянии имеет следующие значения (ГОСТ 1189-70):

- после закалки – HV ≤ 130

- после закалки и наклепа – HV ≥ 170

- после закалки и старения — HV ≥ 320

- после закалки, наклепа и старения — HV ≥ 360

Закалка изделий из БрБ2 производится с температуры 110-190 °С в воду.

Нагрев под закалку тонкостенных изделий толщиной ≤ 0,5 проводится в заневоленном состоянии (специальная технологическая оснастка).

Перегрев при закалке изделий из бронзы БрБ2 приводит к снижению их упругости и прочностных свойств, повышению хрупкости материала из-за увеличения размера зерна, и оплавление границ зерен. Недогрев при закалки изделий из бронзы приводит к недостаточной концентрации бериллия в α-растворе, что после старения снижает предел упругости и твердости.

Упрочнение бронзы при старении происходит за счет выделения в ее структуре мелкодисперсионной фазы (Cu, Be) из неравновесного твердого раствора α-фазы.

Старение изделий из бронзы БрБ2 при температуре более высокой (˃ 340-360 °С) приводит к коагуляции частиц -фазы, что приводит к снижению механических свойств материалов.

Контроль качества т/обр (старение) изделий из бериллиевой бронзы БрБ2 производится измерением твердости (HV) этих изделий.

Контроль твердости изделий толщиной ≥ 2 мм производится либо на стационарных твердомерах измерения HV при нагрузке 5 кг, либо на портативных ультразвуковых твердомерах. Следует отметить, что этот контроль можно производить по измерению электропроводности изделий.

Следует отметить, что этот контроль можно производить по измерению электропроводности изделий.

При контроле твердости изделий толщиной ≤ 0,2 мм необходимо исключить затраты энергии вдавливаемого индентора на линейную деформацию контролируемого участка, которая функционально не связана с твердостью контролируемого материала и определяется только его размерами (толщиной, профилем, массой) и величиной прилагаемой нагрузки.

Для исключения дополнительных потерь механической энергии индентора на линейную деформацию контролируемого участка (стационарным твердомером, ультразвуковым твердомером) необходимо использовать под контролируемым участком изделия подложку с высокой твердостью (HRC ≥ 55 или HV ≥ 750).

При измерении электропроводности контролируемого изделия необходимо выполнить следующие требования: температура контролируемого изделия должна соответствовать температуре контролируемых образцов по электропроводности (прилагаются к прибору), тонкостенные изделия (контрольные образцы) при измерении их электропроводности укладываются на изоляционную подложку, для контролируемого участка малых размеров для исключения краевого эффекта необходимо обеспечить строгое позиционирование датчика прибора относительно контролируемого участка (разработка и изготовление технологических насадок на датчик прибора, изготавливается из непроводящего материала – текстолит, эбонит и т. п.)

п.)

Для примера на рис.1 приведены зависимости электропроводности и сигнала датчика УЗ твердомера образцов бериллиевой бронзы (∅ 25, h = 3 мм) от времени их старения при оптимальной температуре.

Видно, что изменение электропроводности бронзы БрБ2 более надежно и объективно отслеживает время старения образцов БрБ2.

На рис.2 приведена зависимость сигнала датчика ультразвукового твердомера ТКМ-459 от твердости образцов из бронзы БрБ2 толщиной 0,15-0,2 мм. Наблюдается высокозначимая зависимость (R2 …), при этом для толщин 0,15-0,2 мм можно практически пренебречь разницей в толщине этих образцов.

На рис.3 приведены зависимости электропроводности МСим∙м (в отн. ед.) от твердости образцов бронзы толщиной 0,15-0,2 мм.

Наблюдается существенная разница этих зависимостей от толщин контролируемого образца, что связано с большой глубиной проникновения вихревых токов датчика прибора ВЭ27НЦ (δ ≈ 1,2-1,5 мм).

Однако, даже в этом случае четко различаются образцы с твердостью (HV) HV ≤ 250 от образцов с твердостью HB ≥ 200.

Выводы:

- Отработана методика контроля твердости (HV) изделий из БрБ2 толщиной 0,15-0,2 мм с помощью ультразвуковых портативных твердомеров.

- Установлена принципиальная возможность использования вихретокового метода измерения электропроводности для контроля качества т/об (старения) с оценкой твердости (HV) изделий из бериллиевой бронзы БрБ2.

По вопросам и предложениям обращайтесь по телефону +7 (812) 640-40-13

← предыдущая статьяк списку статей

способ выбора режимов термической обработки упругих элементов из бериллиевой бронзы бр.б2

БрБ2 — это безоловянная бериллиевая бронза, обрабатываемая давлением. Химический состав сплава БрБ2 описан в ГОСТ 18175-78 и включает в себя следующие компоненты: медь 96,9-98,0 %, бериллий 1,8-2,1 %, никель 0,2-0,5 % и до 0,5 % примесей. Сплав выделяется среди прочих бронз высокой износостойкостью и стойкостью к коррозионной усталости. Наряду с другими бронзами БрБ2 обладает хорошими антифрикционными и пружинящими свойствами, а также средними тепло и электропроводностью, что обуславливает применение ленты и проволоки БрБ2. Кроме того можно улучшить механические качества этого сплава, если подвергнуть его процедурам закалки и старения. Так, например, широко используют пруток БрБ2Т.

Кроме того можно улучшить механические качества этого сплава, если подвергнуть его процедурам закалки и старения. Так, например, широко используют пруток БрБ2Т.

Свойства БрБ2

Рассмотрим свойства бериллиевой бронзы марки БрБ2 — химические, технологические, механические, физические.

Химический состав БрБ2

Химсостав сплава БрБ2 по ГОСТ 18175 — 78

| Fe | Si | Ni | Al | Cu | Pb | Be | Примесей |

| до 0.15 | до 0.15 | 0.2 — 0.5 | до 0.15 | 96.9 — 98 | до 0.005 | 1.8 — 2.1 | всего 0.5 |

Примечание: Cu

— основа; процентное содержание

Cu

дано приблизительно

Литейно-технологические свойства бронзы БрБ2

| Температура плавления БрБ2 | 955 °C |

| Температура горячей обработки БрБ2: | 750 — 800 °C |

| Температура отжига БрБ2: | 530 — 650 °C |

Механические свойства БрБ2

| Сортамент | Предел кратковременной прочности sв | Предел пропорциональности (предел текучести дляостаточной деформации) sT | Относительное удлинение при разрыве d5 |

| — | МПа | МПа | % |

Проволока мягк. , ГОСТ15834 — 77 , ГОСТ15834 — 77 | 343-686 | 15-60 | |

| Проволока тверд.,ГОСТ 15834 — 77 | 735-1372 | ||

| Полоса мягк., ГОСТ1789-70 | 390-590 | 20-30 | |

| Полоса твердая, ГОСТ1789-70 | 590-930 | 2.5 | |

| Сплав мягкий , ГОСТ1789-70 | 400-600 | 196-344 | 40-50 |

| Сплав твердый, ГОСТ1789-70 | 600-950 | 588-930 | 2-4 |

Твердость прутков из БрБ2 прописана в ГОСТ 15835-2013 (взамен ГОСТ 15835-70)

Твердость БрБ2

| Твердость БрБ2, Пруток мягкий ГОСТ 15835-2013 | HB 10 -1= 100 — 150 МПа |

| Твердость БрБ2, Пруток твердый ГОСТ 15835-2013 | HB 10 -1= 150 МПа |

HB — Твердость по Бринеллю бериллиевой бронзы

Физические свойства БрБ2 (бронзы бериллиевой)

| Температура T | Модуль упругости первого рода E 10-5 | Коэффициент температурного (линейного) расширения a10 6 | Теплоемкость l | Плотность | Удельная теплоемкость C | Удельное электросопротивление R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1. 31 31 | 84 | 8200 | 70 | ||

| 100 | 16.6 | 419 |

Аналоги БрБ2

| США | Германия | Япония |

| DIN,WNr | JIS | |

В некоторых бронзах при понижении температуры растворимость легирующей компоненты резко падает и её выделение из твердого раствора приводит к эффекту дисперсионного твердения. Этот процесс сопровождается резким изменением физических и механических свойств.

Бронзы, способные к дисперсионному твердению, позволяют осуществлять упрочнение изделий из них за счет специальной термообработки (облагораживание). В результате возрастают твердость, пределы текучести и прочности, модули упругости, улучшается коррозионная стойкость, повышается тепло- и электропроводность.

К бронзам с эффектом дисперсионного твердения относятся бериллиевые, хромистые, циркониевые, кремнисто-никелевые и некоторые сложные сплавы (см. таблицу марок бронз). Полуфабрикаты из таких бронз (прутки, ленты, плиты, проволока) имеют следующие состояния поставки:

таблицу марок бронз). Полуфабрикаты из таких бронз (прутки, ленты, плиты, проволока) имеют следующие состояния поставки:

— Без термообработки

Это горячекатаные плиты или прессованные прутки, остывающие с естественной скоростью.

— С термообработкой (закалка)

В этом случае полуфабрикат нагревается до некоторой «высокой» температуры после чего производится его закалка в воду для получения пересыщенного твердого раствора. Это закаленные полуфабрикаты, состояние которых обычно маркируется буквой «М». Такая термообработка повышает пластичность и позволяет в дальнейшем производить операции гибки, вытяжку, прокатку и другие виды холодной деформации. Твердость, пределы текучести и прочности, пластичность закаленных бронз несколько выше, чем у прессованных.

— С термообработкой (закалка) и последующей холодной деформацией

Холодная деформация повышает пределы текучести и прочности и увеличивает твердость закаленных полуфабрикатов. Холоднодеформированный полуфабрикат после закалки обычно маркируется буквой «Т».

Второй этап термообработки – отпуск, обычно производится уже над изделием. Отпуск производится при «низкой температуре» в течение определенного времени. В процессе отпуска происходит выделение -фазы с упорядоченным распределением легирующего элемента. Эти выделения связаны со значительными напряжениями кристаллической решетки, которые вызывают повышение прочности и твердости.

Таким образом, облагораживание такого класса бронз состоит из двух операций. Вначале производится быстрая закалка, затем длительный отпуск. Между закалкой и отпуском может производиться упрочнение холодной деформацией или изготовление детали. Режимы облагораживания сильно зависят от химического состава бронзы. Для БрБ2 температура закалки 750-790 С, температура отпуска 300 – 350 С в течение 2 – 4 часов. Для БрХ0.5 температура закалки 950 С, температура отпуска 400 С в течение 4 часов.

Эффект термообработки для прутка из БрБ2 показан на гистограмме, а для лент — в таблице. Там же, в таблице, приведен эффект облагораживания для хромистой бронзы БрХ0. 5.

5.

| БрБ2 | БрХ0.5 | |||

| После закалки (М) | После закалки и отпуска | После закалки (М) | После закалки и отпуска | |

| Модуль упругости Е | 9500 | 10500 | 11200 | |

| Предел текучести | 20 — 35 | 95 — 135 | 5 | 27 |

| Предел прочности | 40 — 60 | 110-150 | 24 | 41 |

| Относительное удлинение | 20 | 2 | 50 | 22 |

| Твердость HV | <130 | 330 | 65 | 130 |

| Электрическое сопротивление | 0.1 | 0.04 — 0.07 | 0.04 | 0.02 |

Дисперсионное твердение изделий, изготовленных из термоупрочняемых бронз (БрБ2, БрХ, БрХЦр, БрКН, БрАЖН) и сплавов (МНМц20-30) существенно повышают показатели прочности и твердости в сравнении с исходным материалом поставки. Наибольший эффект от облагораживания имеют изделия из бериллиевых бронз.

Применение бериллиевой бронзы БрБ2

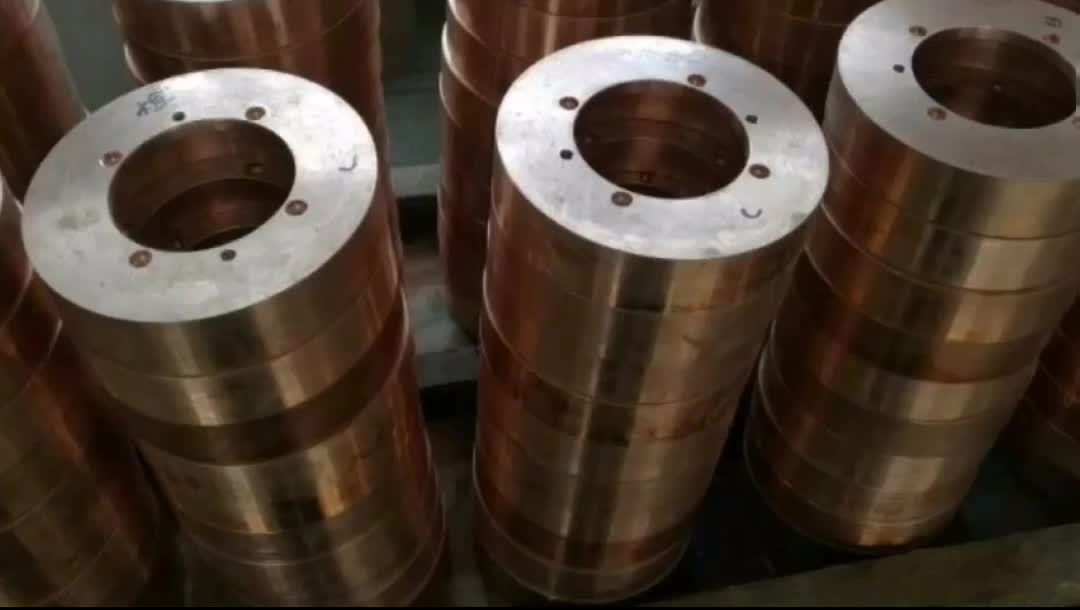

Прутки из бронзы БрБ2 применяются в приборостроении и автомобилестроении. Ленты БрБ2 также применяются в приборостроении и производстве упругих и пружинящих деталей. Аналогичное применение нашла проволока в машиностроении и приборостроении. Бронза БрБ2 используется в различных областях производства. Из неё изготавливают антифрикционные детали и пружинящие детали: пружинящие детали и пружины. Из неё изготавливают детали ответственного назначения. Также из неё изготавливают неискрящие инструменты.

Технологические характеристики позволяют изготавливать из бериллиевых бронз сложные отливки высокого качества, но обычно детали из них производят из заготовок, подвергнутых предварительной пластической деформации (листы и полосы, проволока, ленты и др). Широкое применение сплавов бериллиевой группы обусловлено еще и тем, что они хорошо поддаются различным видам обработки, а для соединения деталей из них можно использовать все известные способы (сварка и пайка).

Пайка и сварка БрБ2

Пайку бериллиевых бронз следует выполнять сразу же, как была выполнена тщательная механическая зачистка соединяемых элементов. В качестве припоя при выполнении такой технологической операции используются сплавы на основе серебра, а в защитном флюсе, использование которого необходимо, должны в обязательном порядке содержаться фтористые соли. Высокое качество пайки деталей из данных сплавов обеспечивает технология, предполагающая выполнение соединения в вакууме и использование слоя защитного флюса.

Детали из бериллиевых бронз не соединяют при помощи электродуговой сварки, для этого успешно используют другие технологии: точечную, шовную, роликовую и сварку в среде инертных газов. Такое ограничение в применении электродуговой сварки обусловлено тем, что сплавы данной группы обладают большим температурным интервалом кристаллизации. Кроме этого, сварку бронз бериллиевой группы нельзя выполнять после термической обработки, что обусловлено их особыми механическими свойствами.

Износостойкость и коррозионной устойчивость бронзы БрБ2

Детали из бериллиевой бронзы не истираются и в то же время бережно воздействуют на сопрягаемые механизмы, хорошо сопрягаются с друг другом, полируются и идеальным образом взаимодействуют в механизмах при заданных параметрах. Но даже если условия эксплуатации нарушены, детали из БрБ2 способны выдерживать большие нагрузки трения и других механических воздействий. При работе механизмов в ходе изнашивания БрБ2 не откалывается большими кусками, а истирается постепенно, давая очень мелкую стружку.

Коррозионная усталость – это один из показателей коррозионной стойкости металлов. Когда детали работают под воздействием большой массы, циклических динамических нагрузок в коррозионной среде, велика вероятность выхода из строя конструкций, в которых они используются. Сплав БрБ2 хорошо проявляет себя в различных коррозионных средах и может быть использован для изготовления ответственных деталей, так как коррозия проявляется достаточно медленно и не оказывает значительного воздействия на механические и физические свойства деталей из этого материала долгое время. Однако, под действием влажных паров аммиака и воздуха бериллиевые бронзы склонны к межкристаллизационной коррозии и растрескиванию. В газовой среде, насыщенной галогенами (фтором, бромом, хлором и йодом), на их поверхности образуются галогениды бериллия, из-за чего происходят уменьшение его концентрации в сплаве. Особенно активно процесс взаимодействия с галогенами происходит при повышенных температурах. В связи с этим, бериллиевую бронзу БрБ2 не рекомендуют использовать для изготовления деталей, эксплуатируемых в указанных газах.

Однако, под действием влажных паров аммиака и воздуха бериллиевые бронзы склонны к межкристаллизационной коррозии и растрескиванию. В газовой среде, насыщенной галогенами (фтором, бромом, хлором и йодом), на их поверхности образуются галогениды бериллия, из-за чего происходят уменьшение его концентрации в сплаве. Особенно активно процесс взаимодействия с галогенами происходит при повышенных температурах. В связи с этим, бериллиевую бронзу БрБ2 не рекомендуют использовать для изготовления деталей, эксплуатируемых в указанных газах.

Сфера использования БрБ2

Благодаря своим техническим параметрам, бериллиевая бронза БрБ2 активно применяется в самых разных отраслях промышленности. Поскольку она поддается пластическому деформированию, вытягиванию и прессованию, из нее делают проволоку, трубы, прутки, полосы, мембраны, ленты, пружины и другие более сложные форменные отливки.

Из-за сравнительно высокой стоимости сплав БрБ2 применяется в разработке изделий особого назначения: в электротехнике, приборо- и машиностроении, автомобильной промышленности, производстве неискрящих инструментов для работы во взрывоопасных средах (рудниках, шахтах, нефте- и газоперерабатывающих заводах).

Облагораживание и закалка БрБ2

Путём облагораживания изделия из БрБ2 получаются более твёрдыми и более пластичными. Соответственно выпускаются полуфабрикаты в мягком (М) и твёрдом (Т) состоянии. В ходе процедуры закалки металл нагревают до некоторой температуры, после чего остужают в воде. В результате пластичные свойства металла повышаются и его применяют для изготовления деталей путём прокатки, ковки, вытяжки и гибки в холодном состоянии. Также выпускаются полуфабрикаты из БрБ2 с закалкой и холодной деформацией. БрБ2 закаливают при температуре 750-790 °C, после чего сплав отпускают при температуре в пределах 300-350 °C. После холодной деформации механические качества твёрдости, прочности и текучести улучшаются. БрБ2 Т выделяется среди прочих бронз самым высоким показателем прочности на растяжение. Медно-бериллиевый сплав БрБ2, подвергаемый термическому закаливанию, становится более прочным, упругим и пластичным. Первоначально его приводят в мягкое состояние, нагревая до 760-780°С, а затем подвергают старению в воде при температуре 310-330°С в течение 3 часов. При нагревании и последующем охлаждении сплава до комнатной температуры бериллий растворяется в меди с образованием насыщенного твердого раствора. Последующая закалка приводит к его осаждению, в результате чего бронза БрБ2 приобретает высокую твердость до 350 — 400 НВ.

При нагревании и последующем охлаждении сплава до комнатной температуры бериллий растворяется в меди с образованием насыщенного твердого раствора. Последующая закалка приводит к его осаждению, в результате чего бронза БрБ2 приобретает высокую твердость до 350 — 400 НВ.

Уникальность сплава бериллия и меди

Бериллия в таком сплаве содержится 1,6–3 процента. К бронзам данной группы относятся сплавы меди, бериллия и кобальта (МКБ), а также меди, бериллия и никеля (МНБ). В МНБ и МКБ содержание бериллия не превышает 0,8%.

Примечательной особенностью бериллиевых бронз является то, что при их нагреве меняется растворимость легирующих элементов, содержащихся в их составе. В частности, при осуществлении закалки деталей из данных материалов из однофазной зоны в них увеличивается концентрация атомов легирующих добавок. В результате такой термообработки формируется пересыщенный твердый раствор, который очень неустойчив по своим термодинамическим свойствам.

Как только изменяются внешние условия, такой раствор распадается на составляющие элементы. Особенно сильно активизируется такой процесс при нагревании сплава, а при снижении температуры распад замедляется. От того, какой дисперсности будут выделения, образующиеся при таком распаде, зависит упрочняющий эффект от проводимой термообработки. Правильно выполненная термическая обработка позволяет не только улучшить прочностные характеристики деталей из бериллиевой бронзы, но и повысить предел текучести данного сплава.

Особенно сильно активизируется такой процесс при нагревании сплава, а при снижении температуры распад замедляется. От того, какой дисперсности будут выделения, образующиеся при таком распаде, зависит упрочняющий эффект от проводимой термообработки. Правильно выполненная термическая обработка позволяет не только улучшить прочностные характеристики деталей из бериллиевой бронзы, но и повысить предел текучести данного сплава.

Основные характеристики

Широкое применение данного материала определяется его базовыми показателями. Для бронзы характерны такие отличительные черты, как:

- высокая сопротивляемость коррозии;

- прочность;

- высокий уровень электро- и теплопроводности;

- повышенные показатели сопротивления износу;

- низкий коэффициент процесса трения;

- отличные показатели стойкости в морской воде, на открытом воздухе и в различных органических растворах;

- высокие показатели паростойкости;

- легкость в обработке.

Бронза, температура плавления которой составляет около 930-1100 градусов, имеет отличные показатели прочности и стойкости. Особенно если сравнивать ее с другими подобными сплавами.

Особенно если сравнивать ее с другими подобными сплавами.

Область применения

Бронза БрБ2 используется в различных областях производства. Из неё изготавливают антифрикционные детали и пружинящие детали: пружинящие детали и пружины. Из неё изготавливают детали ответственного назначения. Также из неё изготавливают неискрящие инструменты.

Прутки из этого сплава бронзы применяются в приборостроении и автомобилестроении. Ленты также применяются в приборостроении и производстве упругих и пружинящих деталей. Аналогичное применение нашла проволока в машиностроении и приборостроении. В нашем магазине вы можете купить: Лента БРБ2, Проволока БрБ2, Круг БрБ2, Пруток БРБ2.

Три метода обработки бериллиевой бронзы

Бериллиевая бронза должна быть очень незнакома всем, это разновидность дисперсионно-твердеющего сплава с очень широким применением. В этой статье в основном описаны три метода обработки бериллиевой бронзы.

В этой статье в основном описаны три метода обработки бериллиевой бронзы.

Обработка раствором бериллиевой бронзы

Обычно температура нагрева при обработке раствором составляет 780-820 ℃. Для материалов, используемых в качестве эластичных компонентов, используется 760-780 ℃, чтобы предотвратить влияние крупных зерен на прочность. Равномерность температуры в печи для обработки раствора должна строго контролироваться на уровне ±5°C. Время выдержки обычно можно рассчитать как 1 час/25 мм. При нагревании твердого раствора бериллиевой бронзы на воздухе или в окислительной атмосфере на поверхности образуется оксидная пленка. Хотя это мало влияет на механические свойства после упрочнения старением, это повлияет на срок службы пресс-формы для холодной обработки. Во избежание окисления его следует нагревать в вакуумной печи или при разложении аммиака, инертном газе, восстановительной атмосфере (например, водороде, монооксиде углерода и т. д.) для получения яркого эффекта термообработки. Кроме того, обратите внимание на максимально возможное сокращение времени переноса (при такой закалке), иначе это повлияет на механические свойства после старения. Тонкие материалы не должны превышать 3 секунды, а общие детали не должны превышать 5 секунд. Закалочной средой обычно является вода (не требует нагрева), конечно, масло также можно использовать для деталей сложной формы, чтобы избежать деформации.

Кроме того, обратите внимание на максимально возможное сокращение времени переноса (при такой закалке), иначе это повлияет на механические свойства после старения. Тонкие материалы не должны превышать 3 секунды, а общие детали не должны превышать 5 секунд. Закалочной средой обычно является вода (не требует нагрева), конечно, масло также можно использовать для деталей сложной формы, чтобы избежать деформации.

Старение бериллиевой бронзы

Температура старения бериллиевой бронзы связана с содержанием Be. Сплавы с содержанием Be менее 2,1 % подлежат старению. Для сплавов с Be более 1,7 % наилучшая температура старения составляет 300-330 ℃, а время выдержки 1-3 часа (в зависимости от формы и толщины детали). Для высокопроводящих электродных сплавов с содержанием Be менее 0,5 % наилучшая температура старения составляет 450-480 ℃, а время выдержки составляет 1-3 часа из-за повышения температуры плавления. В последние годы также были разработаны двухстадийное и многоступенчатое старение, то есть сначала кратковременное старение при высокой температуре, а затем длительное старение изоляции при низкой температуре. Преимущество этого заключается в том, что производительность улучшается, но деформация уменьшается. Чтобы улучшить точность размеров бериллиевой бронзы после старения, для старения можно использовать зажимы, а иногда можно использовать две отдельные обработки старением.

Преимущество этого заключается в том, что производительность улучшается, но деформация уменьшается. Чтобы улучшить точность размеров бериллиевой бронзы после старения, для старения можно использовать зажимы, а иногда можно использовать две отдельные обработки старением.

Обработка бериллиевой бронзы для снятия напряжения

Температура отжига бериллиевой бронзы для снятия напряжения составляет 150-200 ℃, а время выдержки — 1-1,5 часа. Его можно использовать для устранения остаточных напряжений, вызванных резкой металла, правкой, холодной штамповкой и т. д., а также для стабилизации формы и точности размеров деталей при длительном использовании.

После обработки твердым раствором и старением прочность может достигать 1250-1500 МПа (1250-1500 кг). Характеристики термообработки: после обработки на твердый раствор обладает хорошей пластичностью и может деформироваться при холодной обработке. Но после обработки старением он имеет отличный предел эластичности, а также улучшается твердость и прочность.

Правильное использование бериллиевой меди | Продукты

(1) Условия старения и печь старения, усадка (Alloy25)

Условия старения и печь старения

Повышение механических свойств бериллиевой меди можно контролировать с помощью условий термической обработки и скорости обжатия при холодной прокатке, т.е. отпуска. Это показано кривыми старения на рис. 9 и 10.

Условия термической обработки

Стандартные условия термической обработки для дисперсионно-твердеющего материала из сплава бериллия и меди 25: температура 315°С и время выдержки от 2 до 3 часов. Время удерживания следует отсчитывать после того, как материал достигнет 315°C. Когда объем или вес деталей, подлежащих термообработке в печи, относительно велик, важно обеспечить поддержание температуры деталей на уровне 315 t в течение 2-3 часов с помощью непосредственно присоединенной термопары. Хотя время, необходимое для повышения температуры до 315°C или для охлаждения до комнатной температуры, мало влияет на свойства в случае стандартных условий термообработки, оно должно быть тщательно проверено при применении других условий, т. е. в течение более короткого времени или при более высокой температуре.

е. в течение более короткого времени или при более высокой температуре.

Атмосфера печи

Термообработку бериллиевой меди обычно проводят в атмосфере инертного газа, такого как азот, двуокись углерода или аргон. Не рекомендуется использовать воздух в качестве атмосферы термообработки электродеталей, так как на поверхности будет образовываться интенсивная черная оксидная пленка. Для сохранения однородности температуры в топке лучше циркулировать атмосферу.

Рис. 9 Свойства сплава 25 после старения при различных температурах

(время хранения: 2 часа)

Рис. 10 Кривая старения сплава 25

Усадка (сплав 25)

Механические свойства бериллиево-медного сплава 25 резко улучшаются при старении, поскольку атомы бериллия, диспергированные в меди в виде твердого раствора, осаждаются в результате различных процессов во время старения. Это приводит к усадке ок. 0,15% длины. По этой причине старение штампованных деталей может вызвать небольшую деформацию.

Усадка незначительно варьируется в зависимости от температуры дисперсионного твердения и холодного обжатия перед штамповкой. Следующие методы доказали свою эффективность в минимизации искажений.

Следующие методы доказали свою эффективность в минимизации искажений.

- для выбора более высокого отпуска в пределах ограничения способности к деформации при изгибе, напр. 1/2H, а не 1/4H, H, а не 1/2H.

- , чтобы зафиксировать детали в приспособлениях или поместить их в медный порошок и прижать, если форма деталей сложная.

- для применения более низкой температуры старения, т.е. от 315°С до 280°С. В этом случае механическая прочность будет несколько ниже.

- Детали, изготовленные из закаленного в прокате материала, могут подвергаться дальнейшей термообработке после штамповки с очень небольшой деформацией.

(2) Штамповка

Материалы штампов для бериллиевых медных сплавов могут быть такими же, как и для других медных сплавов. Тем не менее, масло для прессования следует выбирать тщательно. В частности, следует избегать масла с высоким содержанием хлора или серы, поскольку такое масло может вызвать обесцвечивание или повлиять на гальванопокрытие или пайку. Обычные материалы для штампов также могут использоваться для материалов с прокатным твердением. Однако сверхтвердые сплавы часто используются при штамповке большого количества деталей или когда необходимо повысить точность штамповки или срок службы штампа. Радиусы изгиба (R) для изгиба см. в таблицах с 4 по 6. Прессование сплава 25 должно выполняться перед старением. Эти материалы очень трудно согнуть после старения. Хотя из них можно штамповать изделия простой формы, срок службы штампов сокращается.

Обычные материалы для штампов также могут использоваться для материалов с прокатным твердением. Однако сверхтвердые сплавы часто используются при штамповке большого количества деталей или когда необходимо повысить точность штамповки или срок службы штампа. Радиусы изгиба (R) для изгиба см. в таблицах с 4 по 6. Прессование сплава 25 должно выполняться перед старением. Эти материалы очень трудно согнуть после старения. Хотя из них можно штамповать изделия простой формы, срок службы штампов сокращается.

Поскольку сплав 25 с прокатным твердением и сплавы 11, 10 и 7 после прессования могут использоваться в качестве деталей, обработка старением не требуется.

Рис. 3 Относительная формуемость R/t

Таблица 1 Относительная формуемость высокопрочного материала (изгиб 90°)

| Сплав | Тип | Закалка | R/t | Типовое R/t толщиной 0,15 мм | Длинн. | Пер. | Длинный. | Пер. |

|---|---|---|---|---|---|---|

| 25 | г.х. | О | 0,0 | 0,0 | 0,0 | 0,0 |

| 1/4H | 1,0 | 2,0 | 0,0 | 0,0 | ||

| 1/2H | 3,0 | 4,5 | 0,0 | 0,0 | ||

| Н | — | — | 0,0 | 1,7 | ||

| МЗ | ОМ | 0,8 | 2,0 | 0,0 | 0,6 | |

| 1/4HM | 1,0 | 3,0 | 0,3 | 1,0 | ||

| 1/2HM | 2,0 | 4,0 | 0,6 | 2,7 | ||

| ХМ | 3,0 | 6,0 | 1,0 | 4,0 | ||

| СХМ | 4,0 | — | 3,0 | — | ||

| ХМС | 6,0 | — | 4,0 | — | ||

| MH Тип B | ОМБ | 0,8 | 0,8 | 0,0 | 0,0 | |

| 1/4HMB | 1,0 | 1,0 | 0,0 | 0,0 | ||

| 1/2HMB | 1,3 | 1,3 | 0,0 | 0,0 | ||

| ХМБ | 2,5 | 2,5 | 0,6 | 0,6 | ||

| СХМБ | 3,4 | 3,8 | 1,7 | 1,7 | ||

| XHMSB | 4. 1 1 | 6,0 | 3,5 | 6,0 | ||

| MH TypeS | HM-TypeS | 1,5 | 1,5 | 0,0 | 0,0 | |

| XHM-TypeS | 2,5 | 2,5 | 1,0 | 1,0 | ||

Таблица 2 Относительная формуемость высокопроводящего материала (изгиб на 90°)

| Сплав | Закалка | R/t | Типовой R/t толщиной 0,15 мм | ||

|---|---|---|---|---|---|

| Длинн. | Пер. | Длинный. | Пер. | ||

| 8 | НТ | 1,0 | 1,0 | 0,0 | 0,0 |

| 11 | НТ | 2,0 | 2,0 | 0,0 | 0,0 |

Таблица 3 Относительная формуемость материала среднего диапазона (изгиб на 90°)

| Сплав | Закалка | R/t | Типовой R/t толщиной 0,15 мм | ||

|---|---|---|---|---|---|

| Длинн. | Пер. | Длинный. | Пер. | ||

| 7 | 1/2HT | 0,0 | 0,0 | 0,0 | 0,0 |

| НТ | 1,5 | 1,5 | 0,0 | 0,0 | |

| ЭНТ | 2,0 | 1,5 | 0,3 | 0,0 | |

(3) Соединение

Бериллиевая медь может быть соединена с помощью мягкой пайки, серебряной пайки, контактной сварки, сварки TIG и MIG, как и многие другие металлы.

Мягкая пайка и серебряная пайка

Мягкая пайка может выполняться при относительно низкой температуре примерно от 200 до 350°C в течение короткого периода времени без отрицательного влияния на механические свойства материалов. Поскольку серебряная пайка выполняется при относительно высокой температуре от 600 до 800°C, бериллиевая медь размягчается. Однако твердость значительно восстанавливается при дополнительной термообработке при 315°С в течение 2-3 часов, поскольку структура металла мало изменяется. Поэтому рекомендуется проводить термообработку после пайки серебряным припоем. Как при мягкой пайке, так и при серебряной пайке на деталях не должно быть следов масла и обесцвечивания. Флюс необходимо тщательно удалить промывкой, поскольку некоторые виды флюса вызывают коррозию.

Поэтому рекомендуется проводить термообработку после пайки серебряным припоем. Как при мягкой пайке, так и при серебряной пайке на деталях не должно быть следов масла и обесцвечивания. Флюс необходимо тщательно удалить промывкой, поскольку некоторые виды флюса вызывают коррозию.

Сварка сопротивлением

Точечная сварка листовых материалов обычно используется в качестве контактной сварки медно-бериллиевых сплавов. Медно-бериллиевые сплавы 25 и 165 можно без проблем сваривать точечной сваркой. Однако, поскольку бериллиевый сплав 11 обладает высокой электропроводностью, необходимо найти оптимальные условия для формы выступов, материала электродов и контроля электродов. При точечной сварке медно-бериллиевых сплавов наилучший результат достигается при выделении большого количества тепла при мгновенном разряде конденсатора постоянным током или при подаче импульса переменного тока. Поскольку бериллиевый сплав 11 обладает высокой электропроводностью, требуется электрод с проводимостью не ниже IACS75%. Обычно используют хромовую медь или циркониевую медь, но также предпочтительна алюминиевая дисперсная медь из-за ее высокой прочности при высоких температурах.

Обычно используют хромовую медь или циркониевую медь, но также предпочтительна алюминиевая дисперсная медь из-за ее высокой прочности при высоких температурах.

(4) Обработка поверхности

Кислотная очистка

Медно-бериллиевые сплавы имеют тенденцию образовывать оксидную пленку на поверхности во время термообработки. Оксидную пленку необходимо удалить, когда необходима дальнейшая обработка, такая как нанесение покрытия и пайка. Типичные методы очистки следующие:

для незакрепленных деталей погрузите их в 20%-ный раствор серной кислоты, нагретый до 50–90°C. Оксидная пленка будет удалена через несколько минут. Если позволяет время, детали можно погрузить в раствор комнатной температуры на ночь. Поскольку оксидная пленка, образующаяся при сгорании масла или жира, не может быть удалена кислотной очисткой, перед старением требуется обезжиривание.

Обезжиривание

Любое остаточное масло или жир на поверхности бериллиевой меди может вызвать обесцвечивание поверхности или оказать неблагоприятное воздействие на последующие процессы, такие как термообработка, нанесение покрытия, пайка и сварка.