Термообработка цементация: Термообработка, цементация

Содержание

Термообработка, сорбитизация, нормализация, отжиг, отпуск, закалка, старение, цементация

Главная \ Услуги \ Термообработка

Требуются металлические детали либо заготовки с конкретными техническими, а также эксплуатационными характеристиками? Профессиональная термообработка металлов и сплавов поможет придать материалу желаемую твёрдость, пластичность, ударную вязкость, износоустойчивость, функциональность и долговечность. Доверить столь важное мероприятие можно только профессионально ориентированному предприятию, высококвалифицированные специалисты которого работают на высокоточном оборудовании премиум-класса.

Что мы предлагаем

ООО «ТОМИС» предлагает полноценный комплекс услуг по термической обработке металлов и сплавов любых категорий. Все манипуляции с ювелирной точностью выполняем с помощью фирменных печей, высокоточных станков и профессионализма мастеров. Производственные мощности предприятия позволяют обрабатывать детали и заготовки диаметром до 1300 мм и длиной до 2500 мм. При необходимости для выполнения объёмного оптового заказа инженеры изготовят специальные печи, которые позволят оперативно обработать детали любых метрических и конструкционных характеристик.

При необходимости для выполнения объёмного оптового заказа инженеры изготовят специальные печи, которые позволят оперативно обработать детали любых метрических и конструкционных характеристик.

Услуги термической обработки металла

- Сорбитизация

- Термообработка ТВЧ мощностью 200 кВт

- Термообработка цветных металлов и титана

- Нормализация

- Отжиг и отпуск стали

- Плазменная и объёмная закалка

- Старение и цементация

- Цементация — поверхностное диффузионное насыщение стали углеродом с целью повышения твёрдости, износоустойчивости

В результате, деталь и заготовка получит требуемую твёрдость, стойкость, выносливость, прочность и пластичность. Стандартный объём заказа гарантированно будет выполнен точно в оговоренные сроки. При необходимости мы готовы изготовить изделия по вашим чертежам. При этом наши инженеры бесплатно порекомендуют рациональный способ закалки материала, который необходим для конкретного вида деталей.

Как заказать термическую обработку металла

| Ознакомитесь со спецификой услуг компании | Подпишите официальный договор о взаимовыгодном сотрудничестве |

| Свяжитесь с нами в удобное для Вас время | Получите готовую продукцию точно в оговорённый срок |

| Определите сроки выполнения и условия заказа | Оплатите одним из удобных способов |

Почему заказывать термообработку металла в ООО «ТОМИС» выгодно

Компания «ТОМИС» вот уже 11 лет предоставляет профессиональные услуги по термической, а также механической обработке металлов и сплавов всех категорий. Огромный опыт, высокая квалификация специалистов, а также наличие безотказного, высокоточного оборудования премиум-класса позволяют гарантировать эффективность металлообработки.

Преимущества сотрудничества

| Бесплатные консультации экспертов металлургической промышленности | Строгое выполнение условий заказа точно в оговорённый срок | Оперативная и пунктуальная доставка продукции на объект заказчика |

Термическая обработка после цементации | мтомд.

инфо

инфо

Главная » Материаловедение. Металловедение.

Опубликовано: Рубрика: Материаловедение. Металловедение.Автор: admin

В результате цементации достигается только выгодное распределение углерода по сечению. Окончательно формирует свойства цементованной детали последующая термообработка. Все изделия подвергают закалке с низким отпуском. После закалки цементованное изделие приобретает высокую твердость и износостойкость, повышается предел контактной выносливости и предел выносливости при изгибе, при сохранении вязкой сердцевины.

Цементация. Цементация сталей. Цементация металла. Цементация деталей. Газовая цементация. Цементация твердым карбюризатором.

Комплекс термической обработки зависит от материала и назначения изделия.

Режимы термической обработки цементованных изделий

Если сталь наследственно мелкозернистая или изделия неответственного назначения, то проводят однократную закалку с температуры 820…850oС (рисунок, позиция б). При этом обеспечивается получение высокоуглеродистого мартенсита в цементованном слое, а также частичная перекристаллизация и измельчение зерна сердцевины.

Закалка стали. Закалка металла. Виды закалки. Температура закалки. Закаливаемость. Прокаливаемость. Критический диаметр.

При газовой цементации изделия по окончании процесса подстуживают до этих температур, а затем проводят закалку, при этом не требуется повторный нагрев под закалку (рисунок, позиция а).

Способы закалки. Способы закалки стали. Виды закалки стали. Технология закалки стали. Режимы закалки сталей.

Для удовлетворения особо высоких требований, предъявляемых к механическим свойствам цементованных деталей, применяют двойную закалку (рисунок, позиция в). Первая закалка (или нормализация) проводится с температуры 880…900oС для исправления структуры сердцевины. Вторая закалка проводится с температуры 760…780oС для получения мелкоигольчатого мартенсита в поверхностном слое.

Первая закалка (или нормализация) проводится с температуры 880…900oС для исправления структуры сердцевины. Вторая закалка проводится с температуры 760…780oС для получения мелкоигольчатого мартенсита в поверхностном слое.

Химико-термическая обработка. Химико-термическая обработка стали. Химико-термическая обработка металла.

Завершающей операцией термической обработки всегда является низкий отпуск, проводимый при температуре 150…180oС. В результате отпуска в поверхностном слое получают структуру мартенсита отпуска, частично снимаются напряжения.

Термическая обработка металла. Термическая обработка металлов и сплавов. Виды термической обработки металлов. Виды термообработки.

Цементации подвергают зубчатые колеса, поршневые кольца, червяки, оси, ролики.

0

термическая обработка

Понравилась статья? Поделиться с друзьями:

(нажмите на миниатюру, чтобы увеличить)

Науглероживание Науглероживание, также называемое поверхностным упрочнением, представляет собой процесс термической обработки, в результате которого получается поверхность, устойчивая к износу, при сохранении ударной вязкости и прочности сердцевины. Науглероживание повышает прочность и износостойкость за счет диффузии углерода на поверхность стали, создавая оболочку, сохраняя при этом значительно меньшую твердость сердцевины. Эта обработка применяется к низкоуглеродистым сталям после механической обработки. Прочные и очень твердые детали сложной формы могут быть изготовлены из относительно более дешевых материалов, которые легко поддаются механической обработке или формируются до термической обработки. В большинстве случаев науглероживание осуществляется путем нагревания компонентов либо в шахтной печи, либо в печи с закрытой атмосферой, и введения науглероживающих газов при температуре. Газовое науглероживание позволяет точно контролировать как температуру процесса, так и атмосферу науглероживания (углеродный потенциал). Науглероживание — это процесс времени/температуры; науглероживающая атмосфера вводится в печь на необходимое время, чтобы обеспечить правильную глубину гильзы. После науглероживания изделие либо медленно охлаждают для последующей закалки, либо закаливают непосредственно в масло. Выбор закалки производится для достижения оптимальных свойств с приемлемыми уровнями изменения размеров. Закалка в горячем масле может использоваться для минимальной деформации, но ее применение может быть ограничено требованиями к прочности продукта. В качестве альтернативы кольца подшипников могут подвергаться закалке под прессом, чтобы сохранить допуски на их размеры, сводя к минимуму необходимость чрезмерного шлифования после термообработки. В некоторых случаях продукт подвергают отпуску, затем подвергают криогенной обработке для преобразования остаточного аустенита в мартенсит, а затем подвергают повторному отпуску. Metlab может науглероживать и упрочнять шестерни и другие компоненты, которые достаточно малы, чтобы их можно было держать в руке, до 14 футов в диаметре и 16 футов в высоту, а также весом до 50 000 фунтов. Пресс-закалка, расположенная на объекте, позволяет контролировать размеры и, следовательно, прецизионную закалку шестерен и подшипников диаметром до 16 дюймов. ПомещенияГазовая цементация/карбонитрирование (1500–1850°F) Максимальные размеры загрузки

вернуться к началу | ||||||||

Науглероживание | Журнал термической обработки

В то время как некоторые термообработки используются для смягчения материала или улучшения его обрабатываемости, большинство из них обрабатываются для получения упрочненных или закаленных свойств. Большинство термических обработок применяются к металлическим материалам, и, как правило, методы включают отжиг, нормализацию, закалку, отпуск, дисперсионное упрочнение, поверхностную закалку и поверхностную закалку. Термическая обработка настолько важна, что мы можем с уверенностью сказать, что деталь, подвергающаяся обширным производственным процессам, таким как плавление, прокатка, ковка и другие сопутствующие виды механической обработки, имеет небольшую ценность или вообще не имеет ценности без необходимой и соответствующей термической обработки.

Большинство термических обработок применяются к металлическим материалам, и, как правило, методы включают отжиг, нормализацию, закалку, отпуск, дисперсионное упрочнение, поверхностную закалку и поверхностную закалку. Термическая обработка настолько важна, что мы можем с уверенностью сказать, что деталь, подвергающаяся обширным производственным процессам, таким как плавление, прокатка, ковка и другие сопутствующие виды механической обработки, имеет небольшую ценность или вообще не имеет ценности без необходимой и соответствующей термической обработки.

Науглероживание является одним из наиболее широко используемых способов поверхностного упрочнения. В соответствии с AGMA 923 науглероживание определяется как процесс термообработки, при котором аустенитизированная сталь приводится в контакт с углеродсодержащей атмосферой с достаточным углеродным потенциалом, чтобы вызвать адсорбцию углеродсодержащих газов на поверхности, где они диссоциируют, и путем диффузии создать градиент концентрации углерода [1].

Науглероживание обычно сопровождается закалкой и отпуском. После закалки внешняя поверхность становится более твердой за счет мартенситного превращения из-за более высокого содержания углерода, в то время как сердцевина остается относительно мягкой и прочной. Отпуск проводят для повышения прочности и пластичности закаленной детали. В результате науглероживания и закалки плюс отпуск детали повышается твердость поверхности, износостойкость, усталостная прочность и прочность на растяжение, а также желаемое остаточное напряжение сжатия на поверхности. Следовательно, деталь также испытывает рост зерен и деформацию.

Науглероженные детали настолько популярны, что используются почти во всех отраслях промышленности, включая аэрокосмическую, транспортную, силовую, обрабатывающую и обрабатывающую. В автомобильной промышленности мировой выпуск зубчатых колес в 2014 г. оценивался примерно в 1 миллиард, и большинство из них науглероженные [2].

Согласно определению науглероживающий материал обычно представляет собой низкоуглеродистую сталь, как правило, с содержанием углерода ≤ 0,25 мас. %. В прошлом использовались простые углеродистые стали, такие как SAE 1020; однако из-за потребности выдерживать более тяжелые нагрузки было разработано и науглерожено больше легированных сталей, таких как SAE 4320, 8620 и 9.310 и 17CrNiMo6/18CrNiMo7-6, 16MnCr5 и 20MnCr5. Температура науглероживания обычно находится в диапазоне от 900°С до 950°С. Твердость поверхности находится в диапазоне от 55 HRC до 64 HRC. Глубина корпуса может быть от 0,4 мм до 9 мм. Очень толстый корпус может выдерживать большой крутящий момент и нагрузку, что полезно в конкретных приложениях, таких как морские передачи и шестерни сахарных заводов.

%. В прошлом использовались простые углеродистые стали, такие как SAE 1020; однако из-за потребности выдерживать более тяжелые нагрузки было разработано и науглерожено больше легированных сталей, таких как SAE 4320, 8620 и 9.310 и 17CrNiMo6/18CrNiMo7-6, 16MnCr5 и 20MnCr5. Температура науглероживания обычно находится в диапазоне от 900°С до 950°С. Твердость поверхности находится в диапазоне от 55 HRC до 64 HRC. Глубина корпуса может быть от 0,4 мм до 9 мм. Очень толстый корпус может выдерживать большой крутящий момент и нагрузку, что полезно в конкретных приложениях, таких как морские передачи и шестерни сахарных заводов.

Исторически существует три типа методов науглероживания в зависимости от источника углерода: твердое науглероживание, жидкое науглероживание и газовое науглероживание. Соответственно используются древесный уголь, расплавленная соль и углеродсодержащие газы, такие как природный газ и пропан. Среди них газовая науглероживание является наиболее распространенным типом и обеспечивает точный и однородный контроль глубины гильзы с экономичными и рентабельными преимуществами. Сегодня большинство процессов науглероживания в мире выполняется с помощью газового науглероживания. Это включает как атмосферное, так и низкое давление (вакуум) науглероживание. Хотя вакуумная цементация становится все более популярной, цементация в атмосфере по-прежнему является наиболее распространенной процедурой газовой цементации. (См. рис. 1 для примера науглероживания атмосферным газом.)

Сегодня большинство процессов науглероживания в мире выполняется с помощью газового науглероживания. Это включает как атмосферное, так и низкое давление (вакуум) науглероживание. Хотя вакуумная цементация становится все более популярной, цементация в атмосфере по-прежнему является наиболее распространенной процедурой газовой цементации. (См. рис. 1 для примера науглероживания атмосферным газом.)

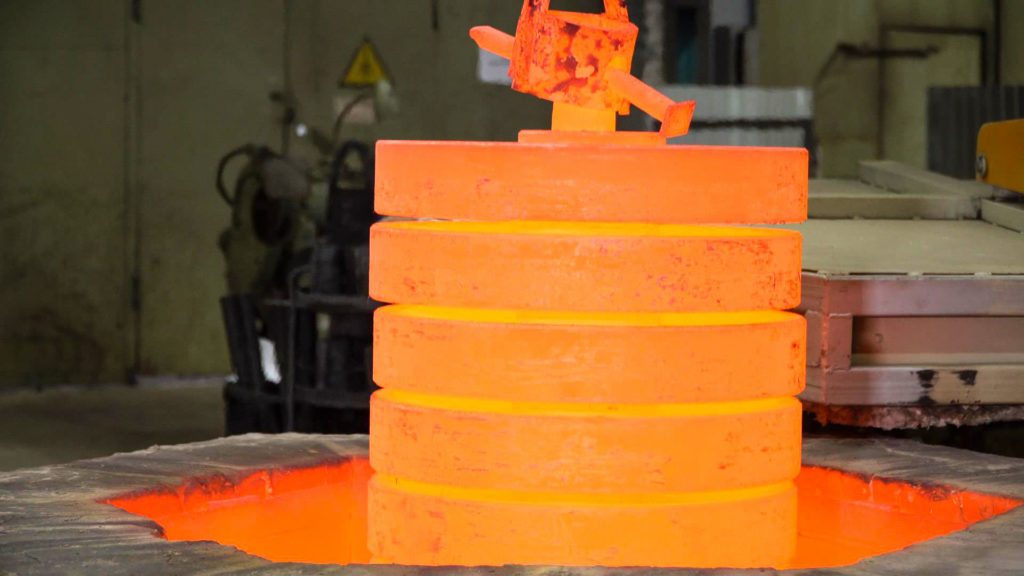

Рисунок 1: Науглероживание в атмосфере

Хотя науглероживание в атмосфере состоит из нескольких этапов [3], его можно упростить, включив в него два основных процесса: образование углерода в печи и диффузию углерода в заготовку. Первый обеспечивает атомы углерода, а второй определяет градиент концентрации углерода.

Следует отметить, что газовая науглероживание представляет собой сложную процедуру, при которой в науглероживающей атмосфере одновременно протекают многие химические реакции. Наиболее часто используемым газом-источником углерода является природный газ (метан, CH 4 ), в то время как эндотермический газ является предпочтительным и наиболее широко используемым газом-носителем, который обычно получают путем смешивания воздуха и природного газа в фиксированной пропорции, обычно в соотношении 2,5-5:1. Реакции происходят внутри газовой смеси при ее прохождении через камеру с катализатором, например NiAl. В результате эндотермический газ состоит из азота (N 2 ), монооксида углерода (CO), диоксида углерода (CO 2 ), водорода (H 2 ), воды (H 2 O) и метан (СН 4 ), и поступает в печь вместе с исходным углеродным газом. Среди них CO и CH 4 являются науглероживающими агентами, тогда как CO 2 и H 2 O являются обезуглероживающими агентами. Подсчитано, что внутри науглероживающей атмосферы происходит более ста реакций. Однако следующие три реакции являются наиболее важными и определяют скорость переноса углерода из атмосферы науглероживания на поверхность стали [4]:

Реакции происходят внутри газовой смеси при ее прохождении через камеру с катализатором, например NiAl. В результате эндотермический газ состоит из азота (N 2 ), монооксида углерода (CO), диоксида углерода (CO 2 ), водорода (H 2 ), воды (H 2 O) и метан (СН 4 ), и поступает в печь вместе с исходным углеродным газом. Среди них CO и CH 4 являются науглероживающими агентами, тогда как CO 2 и H 2 O являются обезуглероживающими агентами. Подсчитано, что внутри науглероживающей атмосферы происходит более ста реакций. Однако следующие три реакции являются наиболее важными и определяют скорость переноса углерода из атмосферы науглероживания на поверхность стали [4]:

2CO ↔ C (γ-Fe) + CO2 Reaction 1

CH 4 ↔ C (γ-Fe) + 2H 2 Reaction 2

CO + H 2 ↔ C (γ-Fe) + H 2 O Реакция 3

Реакция 3 протекает примерно на два порядка быстрее двух других, поэтому она определяет скорость адсорбции углерода в ходе процесса [5].

Уравновешивающая реакция газовой науглероживающей атмосферы называется реакцией водяного газа и может быть выражена следующим образом:

CO + H 2 O ↔ CO 2 + H 2 Реакция 4

Обычно эти четыре основные реакции определяют углеродный потенциал, обеспечивающий атомы углерода для науглероживания. После обнаружения углеродного потенциала система управления печью регулирует соотношение газов для достижения цели. Как только атомы генерируются и адсорбируются на поверхности, они диффундируют в заготовку. Скорость диффузии зависит от температуры, углеродного потенциала в атмосфере и химического состава стали. Этот этап занимает большую часть времени в цикле науглероживания. Например, если мы хотим получить очень толстый корпус, например, 0,35″ (9мм), стальная деталь SAE 9310 должна находиться в печи науглероживания более 10 дней при температуре науглероживания 940°C. Чтобы получить желаемую однородную глубину науглероживания, необходимо держать все параметры науглероживания (температуру, углеродный потенциал и время цикла) под контролем. В дополнение к поверхностной твердости и глубине слоя другие характеристики, такие как содержание углерода на поверхности, твердость сердцевины и микроструктура (остаточный аустенит, распределение карбида и т. д.), также должны соответствовать соответствующим требованиям.

В дополнение к поверхностной твердости и глубине слоя другие характеристики, такие как содержание углерода на поверхности, твердость сердцевины и микроструктура (остаточный аустенит, распределение карбида и т. д.), также должны соответствовать соответствующим требованиям.

Рисунок 2: Схема цикла науглероживания. Перед закалкой температуру снижают, чтобы уменьшить термическое напряжение и деформацию при закалке. Низкий углеродный потенциал установлен для настройки профиля углерода/жесткости. Обработка при отрицательных температурах и окончательный отпуск применяются к некоторым конкретным сталям.

После науглероживания деталь подвергается закалке в соответствующей закалке (вода, масло или раствор полимера) с последующим отпуском, обычно около 180°C. Имейте в виду, что не весь аустенит превращается в мартенсит после закалки. Если остаточный аустенит находится в пределах 30 процентов от фаз продукта, науглероженная и закаленная деталь может затем перейти к следующей производственной обработке. В противном случае необходима минусовая обработка, при которой остаточный аустенит превращается в мартенсит, так что его доля не превышает 30%. САЕ 9310 — хороший пример такой обработки. После этого деталь нужно снова закалить. На рис. 2 показан цикл науглероживания.

В противном случае необходима минусовая обработка, при которой остаточный аустенит превращается в мартенсит, так что его доля не превышает 30%. САЕ 9310 — хороший пример такой обработки. После этого деталь нужно снова закалить. На рис. 2 показан цикл науглероживания.

Ссылки

- AGMA 923-B05, Металлургические спецификации для стальных зубчатых передач, Американская ассоциация производителей зубчатых колес, 500 Montgomery Street, Suite 350, Alexandria, Virginia 22314. p. 11.

- Мацей Корецки, Эмилия Воловец-Корецка, Дуг Гленн, Цементная закалка зубчатых колес в больших объемах и с малым искажением, осеннее техническое совещание AGMA, 18–20 октября 2015 г., Детройт, Мичиган.

- Эмерик Гольдштейнас и Рене Алькисер, Производство качественных деталей в атмосферной печи: как оптимизировать процессы закалки и науглероживания, Термическая обработка для зубчатых передач, 15 апреля 2015 г., с. 30.

- Р. Коллин, С. Гуннарсон и Д. Тулин, Математическая модель для прогнозирования профилей концентрации углерода в газонауглероженной стали, Журнал Института железа и стали, 210 (10), 1972, с.

) Вал с двойной косозубой шестерней весом 19 000 фунтов, науглероженный до эффективной глубины корпуса 0,250 дюйма, закаленный в 20 000 галлонов взбалтываемого теплого масла. в глубоких шахтных печах Контрольный нагрев до 1750°F, выдержка при температуре почти 200 часов, затем медленное охлаждение, повторный нагрев до температуры закалки, закалка, отпуск, глубокая заморозка и повторный отпуск.

) Вал с двойной косозубой шестерней весом 19 000 фунтов, науглероженный до эффективной глубины корпуса 0,250 дюйма, закаленный в 20 000 галлонов взбалтываемого теплого масла. в глубоких шахтных печах Контрольный нагрев до 1750°F, выдержка при температуре почти 200 часов, затем медленное охлаждение, повторный нагрев до температуры закалки, закалка, отпуск, глубокая заморозка и повторный отпуск. Эта обработка применяется к деталям из низкоуглеродистой стали после механической обработки, а также к подшипникам, шестерням и другим компонентам из высоколегированной стали.

Эта обработка применяется к деталям из низкоуглеродистой стали после механической обработки, а также к подшипникам, шестерням и другим компонентам из высоколегированной стали. Углеродный потенциал газа можно снизить, чтобы обеспечить диффузию, избегая избытка углерода в поверхностном слое.

Углеродный потенциал газа можно снизить, чтобы обеспечить диффузию, избегая избытка углерода в поверхностном слое. Мелкие гильзы только 0,002–0,005 дюйма, а глубокие гильзы до 0,350 дюйма были определены и легко достижимы.

Мелкие гильзы только 0,002–0,005 дюйма, а глубокие гильзы до 0,350 дюйма были определены и легко достижимы.