Термообработка цементация: Термообработка, цементация

Содержание

Закалка и цементация стали: разница технологий обработки

В закалке сталь представляет собой особую категорию сталей с низким содержанием углерода, не превышающих 0,20%. Эта термическая обработка имеет цель рассеять атомы углерода на поверхности деталей, придавая им высокую твердость, отличную устойчивость к износу и делая их более прочными. Одной из наиболее сложных и распространенных форм термической обработки является цементация. Это метод, который включает введение стальных элементов в атомы углерода. Ниже можно подробно узнать, что такое закалка и цементация металла.

Что такое цементация стали

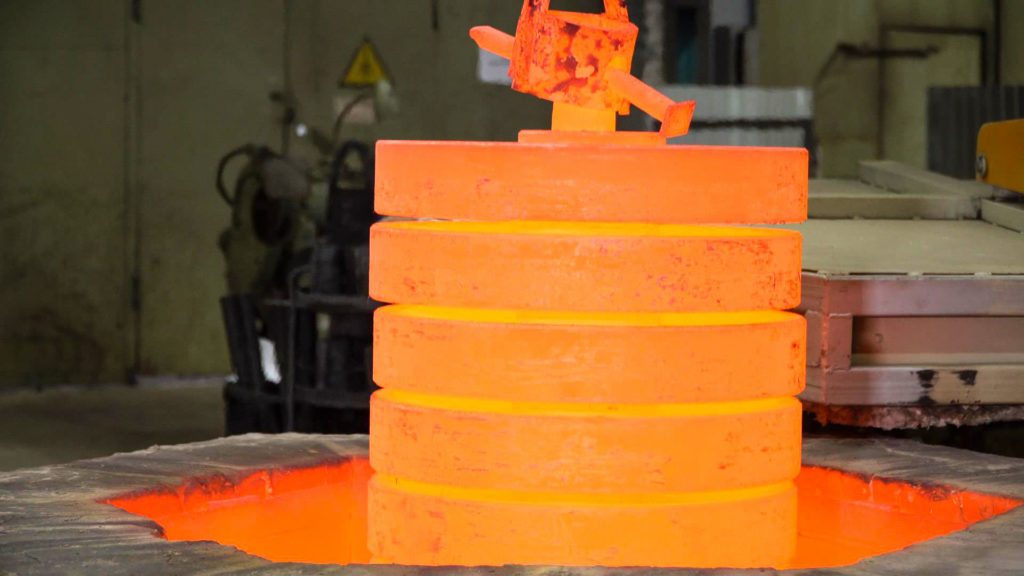

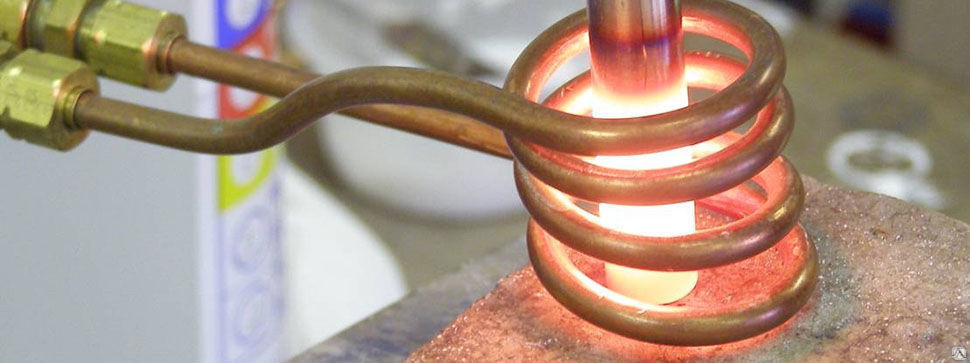

Когда речь идет о цементации стали, то подразумевается термохимический процесс, посредством которого поверхностная твердость стали увеличивается за счет ее обработки углеродом. Цель цементации- обеспечить твердую поверхность обрабатываемого металла, стойкую к износу и прочную сердцевину. Наряду с этим процессом, поскольку он основан на использовании углерода, часто проводится термообработка с закалкой в масле для улучшения структурных качеств стали.

Цементация изделий — это процедура, которая может выполняться на всех металлических компонентах, даже если она проводится на тех объектах, которые требуют устойчивости к износу, особенно в долгосрочной перспективе, и значительной устойчивости к ударам. Типичными примерами этой продукции являются детали трансмиссии автомобилей, зубчатые передачи, распределительные валы, пальцы и многие другие. Большинство компаний, занимающихся цементацией сталей, имеют технологичное оборудование, позволяющее работать даже с изделиями больших размеров и весом до 2 тонн.

Выделяют следующие виды цементации: газовую, твердую, цементацию пастами, жидкостную. Также существует струйная цементация.

Технология цементации стали состоит из следующих этапов:

- нагрев;

- поддержание температуры;

- аустенизация поверхностным упрочнением;

- науглероживание;

- поверхностная диффузия углерода;

- охлаждение;

- аустенизация;

- закалка;

- закалка в масле;

- отпуск цементации для снятия напряжения.

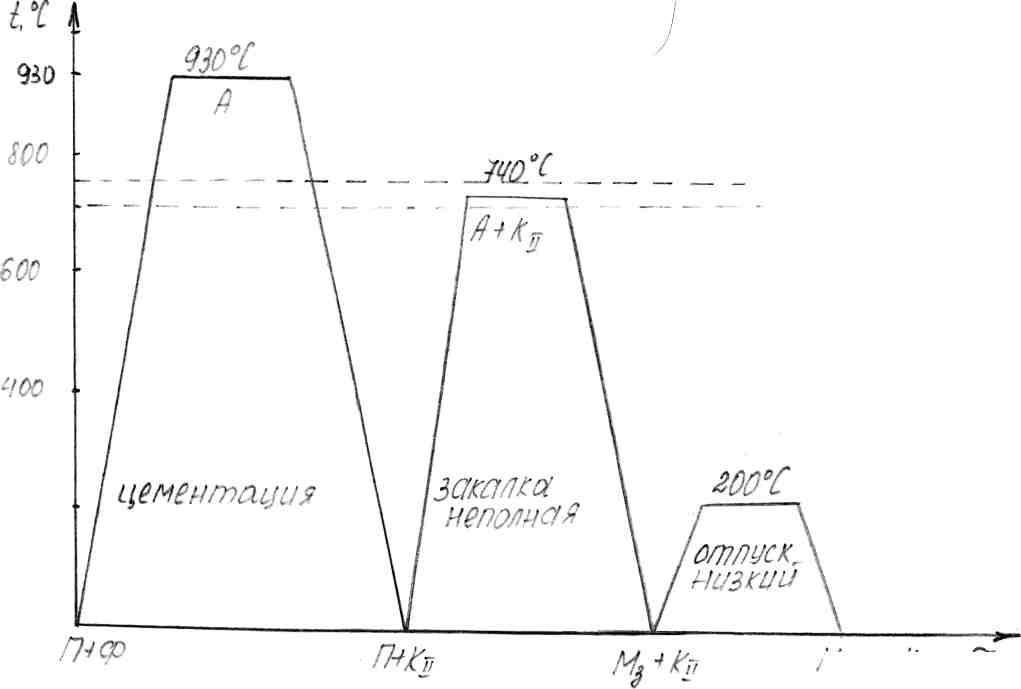

Существуют различные методы цементации. Одним из наиболее важных элементов считается достижение высокой температуры, температура цементации варьируется между 850 и 950 градусами.

В чем суть закалки стали

Закалка — это термическая обработка металла, проводимая для уменьшения негативного воздействия на материал.

Закалка применяется к стали и другим сплавам для улучшения их механических свойств. Во время закалки металл нагревается до высокой температуры, и эта температура поддерживается до тех пор, пока часть углерода не растворится. Температура закалки стали достигает 750–1150 °C. Затем металл закаливают, что включает его быстрое охлаждение в масле или воде. Закалка и отпуск идут рука об руку: отпуск производится сразу после закалки. Это дополнительный нагрев до более низких температур.

Виды закалки:

- полная;

- неполная.

Могут быть разные режимы закалки – они определяются в соответствии с видом изделия.

В чем разница между закалкой и цементацией стали

Если сравнить оба варианты, то первым бросающимся в глаза различием будет обращение с обрабатываемыми изделиями. При закалке детали обрабатываются поочередно, а при цементации можно говорить об одновременной большого количества деталей.

При закалке детали обрабатываются поочередно, а при цементации можно говорить об одновременной большого количества деталей.

Свойства металла после закалки

Оказывает полноценное влияние закалка на твердость. При закалке образуется сплав, обладающий высокой прочностью и износостойкостью. Однако после закалки увеличивается хрупкость и изделие не подходит для инженерных применений. Когда нужно, чтобы поверхность детали была достаточно твердой, чтобы противостоять износу и эрозии и выдерживать удары и ударные нагрузки, рекомендуется использовать поверхностную закалку. В каждом отдельном случае необходимо думать какая закалка подойдет для изделия.

Свойства металла после цементации

Все просто: метал будет иметь твердый внешний вид, что позволит ему после цементации переносить серьезные механические повреждения без преждевременного износа.

Еще одним важным преимуществом является то, что цементация обладает мягким внутренним слоем. Благодаря этому будет легко придать различные формы. Этот мягкий слой цементации особенно полезен при изготовлении металлических предметов с твердыми поверхностями (например, внутренние компоненты машин).

Этот мягкий слой цементации особенно полезен при изготовлении металлических предметов с твердыми поверхностями (например, внутренние компоненты машин).

Некоторые нецементованные стальные сплавы обеспечивают естественную твердость поверхности. Однако они не имеют внутренней мягкости, необходимой для создания сложной формы.

Свойства цементации и закалки немного различаются. Выбор метода должен зависеть от изделия и целей. Наша компания предоставляет широкий спектр услуг по металлообработке, например, таких как объемная закалка.

Термообработка изделий

Дополнительные услуги: |

|

Температура, °С | Цвета каления | Температура, °С | Цвета каления |

1600 | Ослепительно бело-голубой | 850 | Светло-красный |

1400 | Ярко-белый | 800 | Светло-вишневый |

1200 | Желто-белый | 750 | Вишнево-красный |

1100 | Светло-белый | 600 | Средне-вишневый |

1000 | Лимонно-желтый | 550 | Темно-вишневый |

950 | Ярко-красный | 500 | Темно-красный |

900 | Красный | 400 | Очень темно-красный (видимый в темноте) |

Тонкая пленка окислов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300° ) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях.

Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали.

Цвет побежалости | Температура, °С | Инструмент, который следует отпускать |

Бледно-желтый | 210 | — |

Светло-желтый | 220 | Токарные и строгальные резцы для обработки чугуна и стали |

Желтый | 230 | Тоже |

Темно-желтый | 240 | Чеканы для чеканки по литью |

Коричневый | 255 | — |

Коричнево-красный | 265 | Плашки, сверла, резцы для обработки меди, латуни, бронзы |

Фиолетовый | 285 | Зубила для обработки стали |

Темно-синий | 300 | Чеканы для чеканки из листовой меди, латуни и серебра |

Светло-синий | 325 | — |

Серый | 330 | — |

Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При среднем (нагрев в пределах 300-500°) и высоком (500-700°) отпуске сталь из состояния мартенсита переходит соответственно в состояние тростита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость.

При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение прочности, пластичности и вязкости, поэтому высокий отпуск стали после закалки ее на мартенсит назначают для кузнечных штампов, пружин, рессор, а высокий — для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом.

Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970°), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

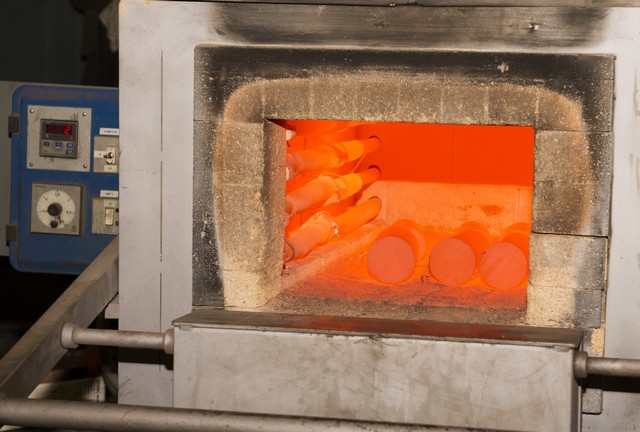

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

Антикоррозионная обработка изделий после термической обработки

После термической обработки, связанной с применением солей, щелочей, воды и прочих веществ, могущих вызывать при длительном хранении изделий коррозию, следует провести антикоррозионную обработку стальных изделий, заключающуюся в том, что очищенные, промытые и высушенные изделия погружают на 5 минут в 20 – 30% водный раствор нитрита натрия, после чего заворачивают в пропитанную этим же раствором бумагу.

В таком виде изделия могут храниться длительное время

Закажите продукцию и услуги по телефону +7 (343-9) 39-97-79

или отправьте онлайн заявку

(нажмите на миниатюру, чтобы увеличить)

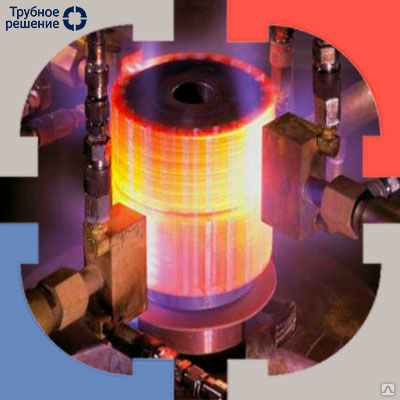

НауглероживаниеНауглероживание, также называемое поверхностным упрочнением, представляет собой процесс термической обработки, в результате которого получается поверхность, устойчивая к износу, при сохранении ударной вязкости и прочности сердцевины. Эта обработка применяется к деталям из низкоуглеродистой стали после механической обработки, а также к подшипникам, шестерням и другим компонентам из высоколегированной стали. Науглероживание повышает прочность и износостойкость за счет диффузии углерода на поверхность стали, создавая оболочку, сохраняя при этом значительно меньшую твердость сердцевины. Эта обработка применяется к низкоуглеродистым сталям после механической обработки. Прочные и очень твердые детали сложных и сложных форм могут быть изготовлены из относительно более дешевых материалов, которые легко поддаются механической обработке или формируются до термической обработки. В большинстве случаев науглероживание осуществляется путем нагревания компонентов либо в шахтной печи, либо в печи с закрытой атмосферой, и введения науглероживающих газов при температуре. Газовое науглероживание позволяет точно контролировать как температуру процесса, так и атмосферу науглероживания (углеродный потенциал). Науглероживание — это процесс времени/температуры; науглероживающая атмосфера вводится в печь на необходимое время, чтобы обеспечить правильную глубину гильзы. Углеродный потенциал газа можно снизить, чтобы обеспечить диффузию, избегая избытка углерода в поверхностном слое. После науглероживания изделие либо медленно охлаждают для последующей закалки, либо закаливают непосредственно в масло. Выбор закалки производится для достижения оптимальных свойств с приемлемыми уровнями изменения размеров. Закалка в горячем масле может использоваться для минимальной деформации, но ее применение может быть ограничено требованиями к прочности продукта. В качестве альтернативы кольца подшипников могут подвергаться закалке под прессом, чтобы сохранить допуски на их размеры, сводя к минимуму необходимость чрезмерного шлифования после термообработки. Metlab может науглероживать и упрочнять шестерни и другие компоненты, которые достаточно малы, чтобы их можно было держать в руке, до 14 футов в диаметре и 16 футов в высоту, а также весом до 50 000 фунтов. Мелкие гильзы только 0,002–0,005 дюйма, а глубокие гильзы до 0,350 дюйма были определены и легко достижимы. Пресс-закалка, расположенная на объекте, позволяет контролировать размеры и, следовательно, прецизионную закалку шестерен и подшипников диаметром до 16 дюймов. ПомещенияГазовая цементация/карбонитрирование (1500–1850°F) Максимальные размеры загрузки

вернуться к началу | ||||||||

Науглероживание и цементация | Пауло Термическая обработка и отделка металла

возможности >

Термическая обработка >

Решения для науглероживания и цементации

Сырая, необработанная сталь гибкая и мягкая на всем протяжении — когда вам нужно, чтобы деталь была твердой на поверхности, но прочной и пластичной в середине, науглероживание и карбонитрация являются оптимальными решениями для цементации.

Решения для поверхностного упрочнения, точно соответствующие вашим спецификациям

Науглероживание — это процесс поверхностного упрочнения, при котором на поверхность различных сплавов добавляется углерод, что придает материалу твердый, износостойкий внешний слой, сохраняя при этом более мягкую и пластичную сердцевину. который лучше реагирует на стресс, не трескаясь. Такие процессы, как науглероживание, позволяют производителям работать с более мягкими материалами и при этом соответствовать основным требованиям к твердости, требуемым приложением. Хотя это не увеличивает прочность материала, оно эффективно увеличивает твердость внешнего слоя материала, делая его более износостойким, чем в противном случае. Это достигается путем диффузии углерода на поверхность сплава после изготовления.

Применение общего корпуса:

- Фетушеры

- Подшипники и передачи

- Детали двигателя

- Запасные детали.

печи предназначены для решения широкого круга задач цементации. Мы можем закалить детали размером до 48 дюймов на 36 дюймов на 36 дюймов.

печи предназначены для решения широкого круга задач цементации. Мы можем закалить детали размером до 48 дюймов на 36 дюймов на 36 дюймов.Мы можем работать с деталями размером до 48 дюймов на 36 дюймов на 36 дюймов и нагрузками до 3000 фунтов, что позволяет нам упрочнять до 3800 фунтов в час.

Тип печи, которую мы используем, зависит от вашего применения. У нас есть как непрерывные ленточные печи, так и встроенные закалочные печи, чтобы удовлетворить потребности любого проекта. Некоторые детали могут подвергаться термообработке в течение нескольких часов или даже дней, чтобы достичь требуемой глубины корпуса, поэтому мы можем работать круглосуточно и без выходных, чтобы удовлетворить потребности проекта.

Нитроцементация

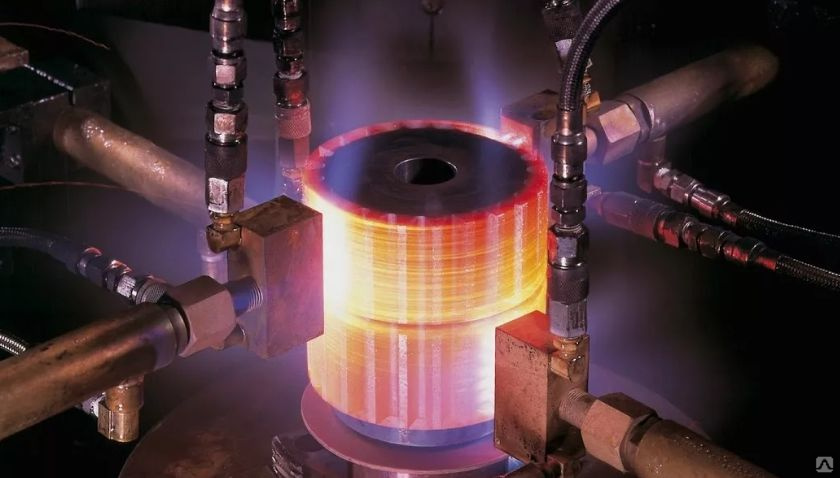

Другим процессом поверхностного упрочнения является нитроцементация. Детали нагревают примерно до 1600 градусов по Фаренгейту в герметичной камере перед добавлением азота и углерода. Поскольку деталь нагревается до аустенитной температуры, атомы углерода и азота диффундируют в деталь.

Азот обычно добавляют в низкоуглеродистую низколегированную сталь, чтобы помочь детали сохранить твердость при использовании в условиях высоких температур.

Управление технологическим процессом

Управление технологическим процессом во время цементации имеет решающее значение, особенно для деталей с тонкими сечениями или неправильной формы, которые подвержены риску сквозной оболочки. Чтобы избежать этого, необходимо тщательно измерить глубину корпуса после обработки, чтобы определить, будет ли деталь работать так, как задумано.

Существует два типа глубины корпуса:

- Общая глубина корпуса – это общее расстояние, на которое углерод, азот или и то и другое диффундировали внутрь от поверхности детали. Общая глубина корпуса обычно измеряется визуально путем изучения поперечного сечения детали под ручным микроскопом. Измерение общей глубины корпуса обычно указывается для деталей, требующих более тонких корпусов.

- Эффективная глубина корпуса — это расстояние внутрь от поверхности детали до определенной твердости. Он предназначен для измерения того, проникла ли предполагаемая твердость на правильную глубину. Методы испытаний на микротвердость используются для определения эффективной глубины корпуса.

Технологии для достижения стабильных результатов

Десятилетний опыт компании Paulo, высокотехнологичные процессы и глубокое понимание металлургии гарантируют, что ваши детали будут точно соответствовать вашим спецификациям благодаря тщательным испытаниям и проверкам, а также быстрому выполнению работ для поддержания вашей линии в рабочем состоянии.

Наше современное оборудование оснащено средствами автоматизации и предназначено для решения широкого спектра задач поверхностного упрочнения. Наши печи являются самоконтролируемыми с отслеживанием тепла на протяжении всего процесса для поддержания соответствия и постоянства.

- Общая глубина корпуса – это общее расстояние, на которое углерод, азот или и то и другое диффундировали внутрь от поверхности детали. Общая глубина корпуса обычно измеряется визуально путем изучения поперечного сечения детали под ручным микроскопом. Измерение общей глубины корпуса обычно указывается для деталей, требующих более тонких корпусов.

Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз. Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки. Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия. Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.

Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки. Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия. Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.

Цель цементации и последующей термической обработки — повышение твердости, износостойкости, также повышением пределов контактной выносливости поверхности изделия при вязкой сердцевине, что обеспечивает выносливость изделия в целом при изгибе и кручении.

Цель цементации и последующей термической обработки — повышение твердости, износостойкости, также повышением пределов контактной выносливости поверхности изделия при вязкой сердцевине, что обеспечивает выносливость изделия в целом при изгибе и кручении.

После цементации детали охлаждают вместе с печью, затем закаляют при 760-780°С е окончательным охлаждением в масле.

После цементации детали охлаждают вместе с печью, затем закаляют при 760-780°С е окончательным охлаждением в масле.

Цель борирования — повышение твердости, износостойкости и некоторых других свойств стальных изделий. Диффузионный слой толщиной 0,05…0,15 мм, состоящий из боридов FeB и Fе2В, обладает весьма высокой твердостью, стойкостью к абразивному изнашиванию и коррозионной стойкостью. Борирование особенно эффективно для повышения стойкости (в 2…10 раз) бурового и штампового инструментов.

Цель борирования — повышение твердости, износостойкости и некоторых других свойств стальных изделий. Диффузионный слой толщиной 0,05…0,15 мм, состоящий из боридов FeB и Fе2В, обладает весьма высокой твердостью, стойкостью к абразивному изнашиванию и коррозионной стойкостью. Борирование особенно эффективно для повышения стойкости (в 2…10 раз) бурового и штампового инструментов. Термомеханическая обработка позволяет получить сталь высокой прочности (до

Термомеханическая обработка позволяет получить сталь высокой прочности (до

Сфероидизирующий отжиг является промежуточным этапом обработки, позволяющим прокатывать проволоку до меньшего калибра без образования трещин.

Сфероидизирующий отжиг является промежуточным этапом обработки, позволяющим прокатывать проволоку до меньшего калибра без образования трещин.

В некоторых случаях продукт подвергают отпуску, затем подвергают криогенной обработке для преобразования остаточного аустенита в мартенсит, а затем подвергают повторному отпуску.

В некоторых случаях продукт подвергают отпуску, затем подвергают криогенной обработке для преобразования остаточного аустенита в мартенсит, а затем подвергают повторному отпуску. печи предназначены для решения широкого круга задач цементации. Мы можем закалить детали размером до 48 дюймов на 36 дюймов на 36 дюймов.

печи предназначены для решения широкого круга задач цементации. Мы можем закалить детали размером до 48 дюймов на 36 дюймов на 36 дюймов.