Типы станков для механической обработки: Станки для механической обработки древесины

Содержание

Станки для механической обработки древесины

Станки для механической обработки древесины

Категория:

Производство конструкций из дерева

Станки для механической обработки древесины

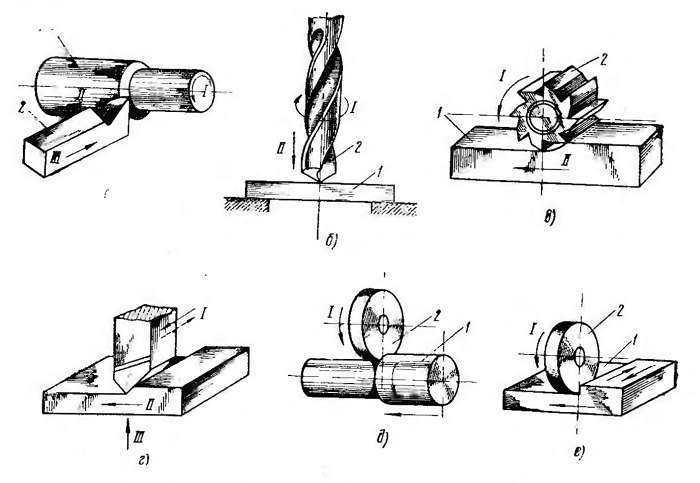

Для механической обработки пиломатериалов, фанеры, древесных плит используют деревообрабатывающие станки поперечной распиловки, строгальные, фрезерные, сверлильные, долбежные.

Однопильные торцовочные станки. На однопильных торцовочных станках с прямолинейной подачей пильного суппорта выполняют поперечную распиловку (торцовку). Например, станок ЦПА-40 (рис. 1) предназначен для точного поперечного распиливания досок, брусьев и щитов. На станке обрабатывают детали шириной до 400 мм при высоте пропила не более 100 мм. Поворот суппорта в горизонтальной плоскости позволяет распиливать доски и брусья под углом к кромке. Станок встраивается в автоматические и поточные линии.

Рис. 1. Торцовочный станок ЦПА-40:

1. Торцовочный станок ЦПА-40:

1 — педаль включения гидропривода; 2— маховичок подъема пилы; 3 — стойка; 4— тяга для крепления стола; 5 — колонка; 6 — пила с электродвигателем; 7— манометр; 8—направляющая обойма; 9— суппорт пилы; 10 — гидропривод; 11 — электродвигатель гидронасоса

Торцовочный станок ТС-3 отличается от станка ЦПА-40 нижним расположением пилы и пневматическим прижимом обрабатываемых деталей. На нем можно распиливать детали шириной до 250 мм при высоте пропила не более 100 мм.

Круглопильные станки. Круглопильные станки для продольной распиловки бывают с ручной и механизированной подачей материала на пилу. Станки с ручной подачей позволяют раскраивать материал по всем направлениям и поэтому называются универсальными. Например, станок Ц-6 (рис. 2) состоит из чугунной станины с вмонтированным в нее пильным валом, который может менять свое положение по высоте. Величина вЫступа пильного диска над рабочим столом регулируется маховичком. Установленная на столе линейка обеспечивает направление подачи материала при продольном распиливании, а для поперечного распиливания имеется другая направляющая линейка, устанавливаемая под любым углом к плоскости в пределах 45…135°. На станке обрабатывают детали шириной до 400 мм при высоте пропила не более 100 мм.

На станке обрабатывают детали шириной до 400 мм при высоте пропила не более 100 мм.

Круглопильные станки. Для продольной распиловки с механической подачей пиломатериала применяют круглопильные станки ЦА-2А, ЦДК-5-2 пятипильный, ЦДК-4-2 однопильный и др. Станок ЦА-2А имеет одну или две пилы, установленные на расстоянии 10. ..15 мм. Подача распиливаемого материала производится зубчатым диском, двумя нижними и одним верхним подающим вальцами. Для правильной установки материала на столе имеется направляющая линейка, переставляемая по шкале на нужный размер отпиливаемой заготовки. На станке можно обрабатывать детали шириной не более 300 мм, длиной не менее 600 мм при высоте пропила до 80 мм.

Станок ЦДК-5-2 пятипильный. Станок оборудован гусеничной цепью для подачи пиломатериала и прижимным устройством. Пиломатериал распиливается дисковыми пилами, смонтированными на пильном валу, который может подниматься и опускаться в зависимости от требуемой высоты пропила (регулируется в пределах 6… 100 мм) . Длина распиливаемых досок — не менее 600 мм, ширина — не более 250 мм.

Длина распиливаемых досок — не менее 600 мм, ширина — не более 250 мм.

Однопильные станки. Одног пильный станок ЦДК-4-2 (рис. 3, а) также оборудован гусеничной цепью с прижимным устройством (рис. 3, б). Станок имеет чугунную станину, левый и правый столы, направляющую линейку, маховички установки суппорта прижимных роликов и суппорта пилы на необходимую высоту. На станке можно распиливать материал шириной не более 400 мм, длиной не менее 600. мм при высоте пропила до 100 мм.

Форматно-обрезные станки. Для опиливания кромок щитов, древесных плит и фанеры служат форматно-обрезные (концеравни-тельные и четырехсторонние) станки. Концеравнительный станок имеет две пилы, расстояние между которыми может меняться. В автоматизированных и поточных линиях такие станки расположены последовательно и работают автоматически, обрезая детали с четырех сторон. Материал подается на каретке с механизированным приводом. При массовом изготовлении панелей для чистовой торцовки брусков каркаса используется концеравнительный двух-пильный проходной станок Ц2-К20. На нем можно обрабатывать детали длиной до 2000 мм, шириной до 200 мм при скорости подачи до 15 м/мин.

На нем можно обрабатывать детали длиной до 2000 мм, шириной до 200 мм при скорости подачи до 15 м/мин.

Рис. 2. Круглопильный универсальный станок Ц-6:

1 — пильный вал; 2 — рабочий стол; 3 — упор; 4 — ограждени.е пилы; 5 — направляющая линейка; 6 — пила; 7 — маховичок подъема пильного вала; 8 — станина

На форматных четырехсторонних станках материал опиливается с четырех сторон за один проход. Например, трехпильный форматный станок ЦТЗФ-1 (рис. 4) работает следующим образом.

Рис. 3. Станок ЦДК-4-2 для продольной распиловки с гусеничной подачей:

а —общий вид; б — схема гусеничной подачи; 1 — станина; 2 — стол; 3 — пила; 4 — маховичок установки суппорта прижимных роликов; 5 — прижимные ролики; 6— маховичок установки пильного суппорта; 7— направляющая линейка; 8 — гусеничный механизм подачи

Стол, на котором уложены детали, предназначенные для обрезки, перемещается по направляющим и проходит мимо двух пил, выполняющих продольную обрезку. В заданном месте стол автоматически останавливается, включается суппорт поперечной пилы, перемещающийся по траверсе, и происходит поперечная обрезка материала. На станке обрабатывают материал длиной до 3500 мм, шириной до 1850 мм, толщиной до 50 мм.

На станке обрабатывают материал длиной до 3500 мм, шириной до 1850 мм, толщиной до 50 мм.

Ленточнопиль~ные станки. Для прямолинейного и криволинейного распиливания пиломатериалов, плит, фанеры служат ленточ-нопильные станки ЛС-40, ЛС-80-4 и ЛС-100, обеспечивающие пропил высотой соответственно 200, 400 и 600 мм. У станков ЛС-40 и ЛС-80-4 ручная подача, у ЛС-100 — механизированная. Ленточно-пильный станок ЛС-80-4 (рис. 5) имеет два шкива, движущие пильную ленту, поворотный стол и направляющие устройства. Стол может устанавливаться под углом 45° к горизонтальной плоскости.

Рис. 4, Трехпильный форматный станок ЦТЗФ-1: 1 — аварийные упоры; 2 — стойки; 3 — направляющие; 4 — пильный шпиндель для поперечной резки; 5 — механизм настройки пильных суппортов по высоте; 6 — пильный шпиндель для продольной резки; 7 — эксгаустерный приемник; в —стол; 9 — пульт управления; 10 — поперечная траверса; 11 —прижимные ролики; 12— гидробак с насосом; 13 — колонка с гидроприводом суппорта поперечной резки; 14 — колонка с гидропанелью

Продольно-фрезеровальные станки. Их применяют для удаления неровностей древесины, обработанной пилением, для создания базовых поверхностей и доведением поперечного сечения деталей до заданных размеров. Станки подразделяют на фуговальные, предназначенные для выравнивания одной или двух смежных (обычно под углом 90°) граней с целью образования базовых поверхностей для дальнейшей обработки (рис. 6, а), и рейсмусовые, позволяющие обрабатывать заготовки точно с заданными размерами по толщине и ширине (рис. 6, б).

Их применяют для удаления неровностей древесины, обработанной пилением, для создания базовых поверхностей и доведением поперечного сечения деталей до заданных размеров. Станки подразделяют на фуговальные, предназначенные для выравнивания одной или двух смежных (обычно под углом 90°) граней с целью образования базовых поверхностей для дальнейшей обработки (рис. 6, а), и рейсмусовые, позволяющие обрабатывать заготовки точно с заданными размерами по толщине и ширине (рис. 6, б).

При продольном фрезеровании древесину обрабатывают с помощью вращающихся ножевых (фрезующих) головок и валов. Рабочим органом односторонних фуговальных станков служит ножевой вал, имеющий два или четыре плоских ножа. Вал располагается между двумя плоскими столами, один из которых может опускаться относительно режущих кромок ножей для снятия слоя древесины заданной толщины.

Фуговальные станки. На двустороннем фуговальном станке С2Ф-4 (рис. 7) одновременно можно обрабатывать две смежные плоскости заготовки — пласть и кромку. Станок имеет горизонтальный ножевой вал, вертикальную кромкофуговальную головку, регулируемые по высоте передний и задний столы, роликовый механизм для подачи материала на ножи. Станок позволяет обрабатывать детали шириной до 400 мм, толщиной 12… 100 мм при максимальной толщине снимаемого слоя 6 мм.

Станок имеет горизонтальный ножевой вал, вертикальную кромкофуговальную головку, регулируемые по высоте передний и задний столы, роликовый механизм для подачи материала на ножи. Станок позволяет обрабатывать детали шириной до 400 мм, толщиной 12… 100 мм при максимальной толщине снимаемого слоя 6 мм.

Рис. 5. Схема ленточно-пильного станка:

1 — нижний приводной шкив; 2 — пильная лента; 3 — противовес; 4 — верхний натяжной шкив; 5 — распиливаемая заготовка; 6 — стол; 7 — поворотный сегмент

Рейсмусовые станки. Их выпускают одно- и двусторонними. Односторонние станки (рис. 8) имеют один ножевой вал, находящийся над столом, по которому подается обрабатываемая деталь. Нижняя плоскость ее должна быть заранее обработана. Заданный размер заготовки устанавливается подъемом или опусканием стола. Двусторонние рейсмусовые станки имеют два ножевых вала, один из которых обрабатывает нижнюю плоскость заготовки, а другой — верхнюю. Двусторонние станки применяют редко, так как точность обработки на них меньше. На Рейсмусовых станках обрабатывают детали шириной до 800 мм (на специальных — до 1600…1800 мм), толщиной до 200 мм.

На Рейсмусовых станках обрабатывают детали шириной до 800 мм (на специальных — до 1600…1800 мм), толщиной до 200 мм.

Рис. 6. Схемы фрезерования заготовок: о — на фуговальном станке; б —на рейсмусовом станке; 1 — заготовка; 2 —передний стол; 3 —ножевой вал; 4 — задний стол

Рис. 7. Схема устройства двустороннего фуговального станка С2Ф-4 с роликовой подачей (план показан без механизма подачи):

1 — механизм настройки заднего стола; 2 — задний стол; 3 — кромкофуговальный шпиндель; 4 — суппорт роликового прижимного механизма; 5, 6 — рукоятка и механизм перемещения переднего стола по высоте; 7 — ножевой вал

Рис. 8. Схема устройства одностороннего рейсмусового станка:

1 — заготовка; 2 — ногтевая завеса; 3 — рифленый подающий валик; 4 — стружко-ломатель; 5 — ножевой вал; 6 — прижим; 7 —гладкий подающий валик; в —нижние валики; 9 — стол

Рис. 9. Четырехсторонний строгальный станок С16-5П:

1 — нижний ножевой вал; 2 — станина; 3 — маховичок настройки универсального шпинделя; 4 — универсальный шпиндель; 5 — задний стол; 6 — направляющая линейка; 7 — прижимные ролики; 8 — верхний ножевой вал; 9, 10 — маховички регулирования прижимных роликов; И — подающие валики; 12 — суппорт механизма подачи; 13 — маховичок регулирования подающих валиков; 14 — рукоятка механизма подачи; 15 — передний стол; 16 — рукоятка подъема переднего стола; 17 — электродвигатель механизма подачи

Рис. 10. Односторонний шипорезный станок ШО 15Г-5:

10. Односторонний шипорезный станок ШО 15Г-5:

1 — каретка; 2, 3 — пульты управления; 4 — гидроприжим; 5 — электродвигатель верхней фрезы; 6 — направляющие каретки; 7 — кронштейн каретки; 8 — электродвигатель пилы

В производстве деревянных конструкций для продольного фрезерования часто применяют четырехсторонние станки, позволяющие за один проход обрабатывать четыре стороны деревянной заготовки и получить детали в форме прямоугольного параллелепипеда. Рабочие органы станка (рис. 9) состоят из пяти шпинделей: двух горизонтальных, двух вертикальных и одного дополнительного, который может устанавливаться под углом к заготовке. Станок обрабатывает детали шириной 20.. .160 мм, толщиной 8.. .80 мм при минимальной длине заготовок 400 мм. Более сложно устроен ше-стишпиндельный станок СФ 16-1, на котором обрабатывают столярные заготовки, бруски каркаса панелей и др.

Рис. 11. Многошпиндельный сверлильный станок:

1 — вертикальный шпиндель; 2 — пневмодилиндр механизма вертикальной подачи; 3 — суппорты горизонтальных шпинделей; 4 — пневмодилиндр механизма горизонтальной подачи; 5 — горизонтальные шпиндели; 6 — базовый упор; 7 — стол; 8 — пневмо-прижимное устройство; 9— траверса вертикальных шпинделей; 10— механизм подъема стола

Фрезерные и шипорезные станки. Эти станки, работающие самостоятельно или входящие в виде узлов в специализированные линии, осуществляют фрезерование шипов для соединения деталей деревянных конструкций. На односторонних рамных шипорезных станках с ручной или механизированной подачей обрабатывают по одному концу заготовки, а на двусторонних с механической подачей— одновременно оба ее конца. Одностороннюю нарезку шипов производит четырехшпиндельный шипорезный станок ШО 15Г-5, имеющий каретку с гидроприводом для подачи заготовок и прижимные устройства (боковое и верхнее). Механизм резания состоит из торцовочной пилы, диска для выборки проушин и двух зубчатых фрез. Соответственно имеются режущие головки — пильная, проушечная и две фрезерные, установленные по ходу обработки.

Эти станки, работающие самостоятельно или входящие в виде узлов в специализированные линии, осуществляют фрезерование шипов для соединения деталей деревянных конструкций. На односторонних рамных шипорезных станках с ручной или механизированной подачей обрабатывают по одному концу заготовки, а на двусторонних с механической подачей— одновременно оба ее конца. Одностороннюю нарезку шипов производит четырехшпиндельный шипорезный станок ШО 15Г-5, имеющий каретку с гидроприводом для подачи заготовок и прижимные устройства (боковое и верхнее). Механизм резания состоит из торцовочной пилы, диска для выборки проушин и двух зубчатых фрез. Соответственно имеются режущие головки — пильная, проушечная и две фрезерные, установленные по ходу обработки.

Сверлильные и долбежные станки. Для сверления отверстий и выборки пазов в заготовках строительных конструкций применяют сверлильные и долбежные станки. Сверлильные станки бывают одно- и многошпиндельные — для высверливания сучков, гнезд под винты и шурупы и т. п. Сверла подаются на обрабатываемую деталь с расчетным усилием, а по окончании — автоматически отводятся в исходное положение. Для долбления, выполняемого на цепнодолбежных станках, применяют фрезерную цепочку, приводимую в движение звездочкой от электромотора.

п. Сверла подаются на обрабатываемую деталь с расчетным усилием, а по окончании — автоматически отводятся в исходное положение. Для долбления, выполняемого на цепнодолбежных станках, применяют фрезерную цепочку, приводимую в движение звездочкой от электромотора.

Реклама:

Читать далее:

Станки для обработки пластмасс

Статьи по теме:

- Пожарная безопасность при производстве конструкций из дерева и пластмасс

- Техника безопасности при работе с пластмассами, клеями, их компонентами и средствами защиты древесины

- Правила эксплуатации технологического оборудования

- Защита конструкций от механических повреждений

- Защита пластмассовых элементов конструкции от старения

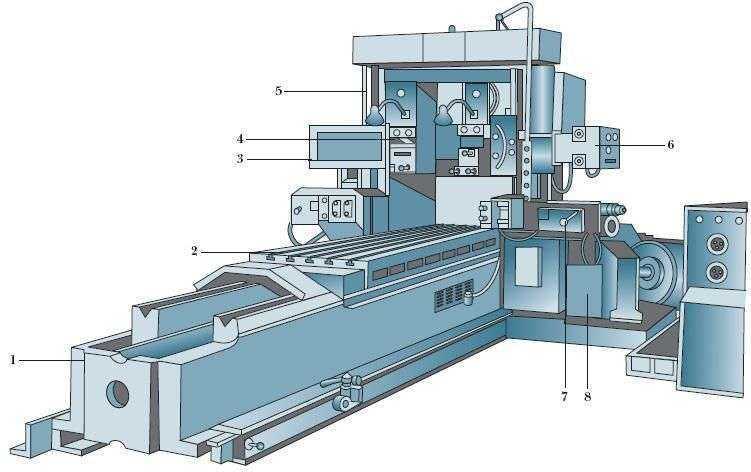

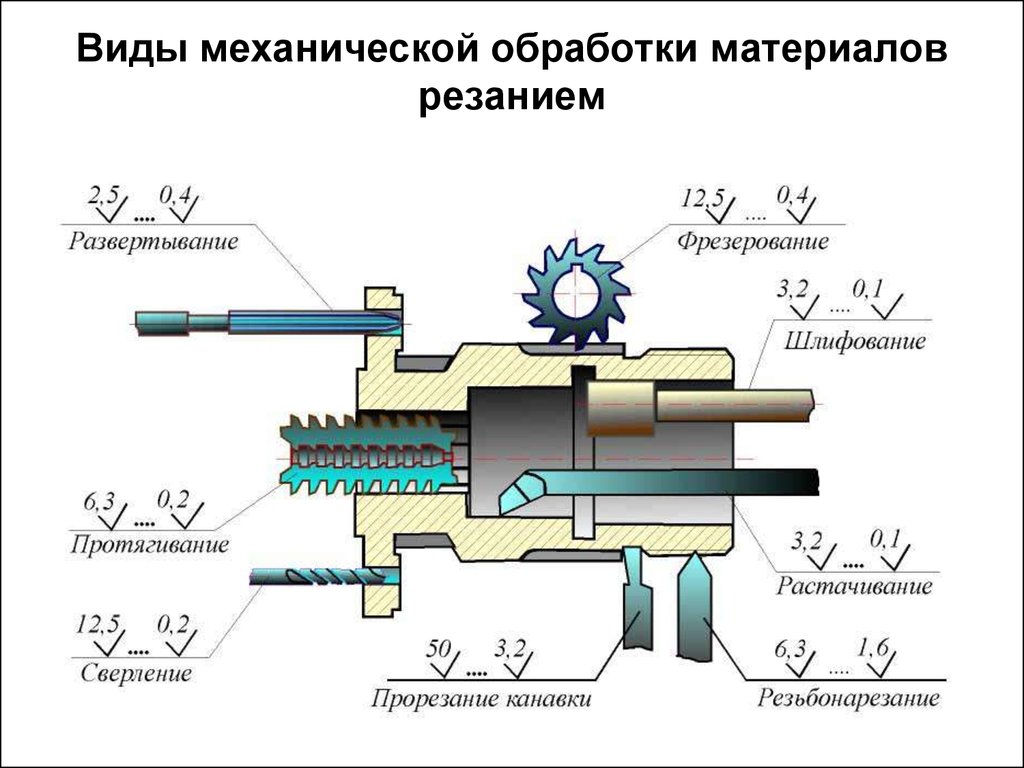

Виды станков для механической обработки металла

Какие виды станков для обработки металла будет использовать, выполняя ваш заказ, компания, в которую вы обратитесь, зависит от её специализации. Чем больше запланированный объём производства и сложнее поставленная вами задача, тем функциональнее и мощнее должно быть оборудование. Чтобы превратить металлическую руду в изделие определённой конфигурации могут потребоваться литьё, термическая, химическая и электроэрозионная обработка, сварка. Наиболее востребованным способом металлообработки считается механический, позволяющий в короткие сроки получить точно соответствующие заданным параметрам детали для механизмов и конструкций любой сложности.

Чем больше запланированный объём производства и сложнее поставленная вами задача, тем функциональнее и мощнее должно быть оборудование. Чтобы превратить металлическую руду в изделие определённой конфигурации могут потребоваться литьё, термическая, химическая и электроэрозионная обработка, сварка. Наиболее востребованным способом металлообработки считается механический, позволяющий в короткие сроки получить точно соответствующие заданным параметрам детали для механизмов и конструкций любой сложности.

Невозможно в одной статье описать все применяющиеся в процессе обработки металла виды станков; в машиностроении, приборостроении, электронике нужны совершенно разные детали, поэтому используется отличающееся по функционалу и мощности оборудование. И всё-таки можно выделить два основных способа механического воздействия на металлическую заготовку: давление, в результате которого плоский лист становится объёмным, и резание, изменяющее его форму.

Виды станков в зависимости от метода обработки металла

Станки для обработки металла механическим способом выбирают в соответствии с теми функциями, которые они в состоянии выполнять. К металлообрабатывающему оборудованию можно отнести:

К металлообрабатывающему оборудованию можно отнести:

- токарные станки;

- фрезерные;

- шлифовальные;

- расточные;

- сверлильные станки;

- обрабатывающие центры с ЧПУ;

Cовременное промышленное оборудование по обработке металла

Существует достаточно много классификаций промышленных металлообрабатывающих машин. Чтобы выделить какие-то конкретные виды оборудования, его возможности сравнивают по таким параметрам, как точность обработки, степень специализации, габариты и масса.

Виды станков для резки металла

Многочисленные виды металлообрабатывающих станков, с помощью которых так или иначе раскраивают металлические листы, нельзя оценивать как эффективные и малоэффективные. Мощное дорогостоящее оборудование в арсенале небольшой мастерской – практически бесполезно. Оно требует определённых затрат на своё содержание и часто не окупается. А вот специализированное с узким набором функций даст возможность владельцу такого предприятия или индивидуальному предпринимателю, выполняя небольшие заказы, получать максимальную прибыль.

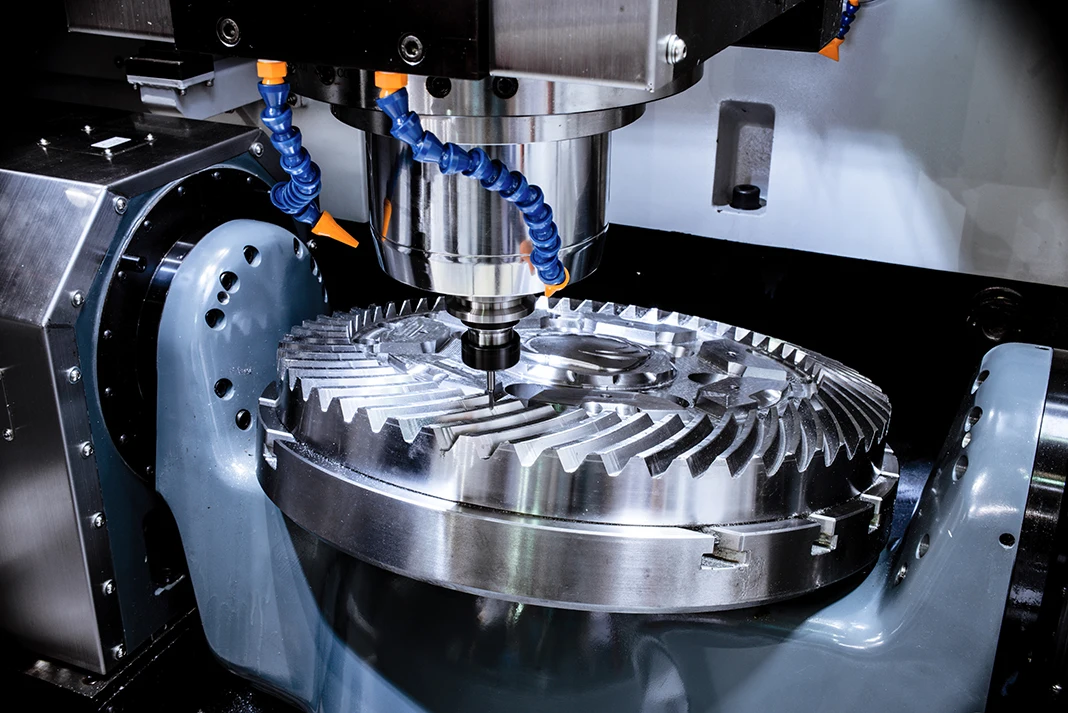

Вращающаяся фреза полуавтомата с ЧПУ раскроит ваш материал, токарный станок выточит из металла округлые детали. На расточном будет сделано зенкерование. С помощью оборудования для абразивной обработки выполняются полировка, шлифовка, хонингование. Но если у вас крупный заказ, вы хотите, чтобы изделие по максимуму соответствовало чертежу и надеетесь получить то, что заказали, максимально быстро, обратитесь в солидную компанию, например в TiSO, где есть всё необходимое, чтобы организовать для Вас полный производственный цикл, включающий раскрой, гибку, перфорацию и порошковую покраску.

Виды станочного оборудования для обработки металлических листов под давлением

Придают детали объём, чаще всего применяя воздушный, паровой или пружинный молот и наковальню. Роль молота может также исполнить гибочный станок, парогидравлический, гидравлический, винтовой или кривошипный пресс. Так называемая штамповка, основными рабочими инструментами которой являются пуансон и матрица, может быть формообразующей, выполняющей гибку, или разделительной, в процессе которой осуществляются такие операции как вырубка и пробивка.

Промышленные методы обработки металла

Крупные металлообрабатывающие компании, чтобы сэкономить время и деньги клиента, оказывают ему весь спектр услуг, необходимых для превращения металлического листа в полностью готовые к использованию детали. Поэтому в арсенале хорошего металлообработчика вы найдёте не сверлильный и резьбонакатный станки, с помощью которых можно выполнить отверстия под крепёж, нарезать резьбу, а координатно-пробивное прессовое устройство, способное в несколько раз быстрее сделать и ту и другую работу. Водоструйные машины, выполняющие гидроабразивную резку металлопроката, предназначены для раскроя металлических заготовок.

В отличие от газовой, такой вариант обработки не перегревает контуры деталей, сохраняя свойства материала, из которого сделана заготовка. При плазменной резке листовой металл раскраивается с помощью электродуги, что позволяет работать в отличие от газовой сварки, с цветными, чёрными и тугоплавкими металлами.С помощью оптоволоконной лазерной установки можно не только очень быстро вырезать детали любой сложной формой, но и получить хороший результат при обработке материалов, отличающихся особыми физико-химическими свойствами, обеспечить высокое качество реза и избежать деформации в случае, если вы работаете с металлическим листом небольшой толщины.

Станочный парк TiSO

Станочный парк определяет производственную мощность металлообработчика, наличие у него возможности для оперативного, эффективного и высококачественного выполнения заказов по обработке металла.

Установка лазерной резки BYSTRONIC BYSPRINT FIBER 3015

Выполнение раскроя материала с помощью оптоволоконной лазерной системы Bystronic BySprint Fiber 3015 даёт TiSO возможность обеспечить высокую точность, скорость и повторяемость резки при работе с такими листовыми материалами как низкоуглеродистая сталь толщиной до 20 мм, 6-миллиметровая медь и латунь, алюминий и нержавейка толщиной до 12 мм.

Машина премиум-класса BYSTRONIC XPERT 150/3100

Станки для металлообработки BYSTRONIC XPERT 150/3100 благодаря высокой точности позиционирования и возможности использовать в процессе гибки любую инструментальную систему дают отличный результат на заготовках длиной до 3 м при угле изгиба от 30°до 179°.

Координатно-пробивной пресс PRIMA POWER PG1225

Пресс нового поколения серии Punch Genius компании «Prima Power» с конструкцией револьвера позволяет в случае необходимости быстро выполнить смену инструмента и переналадку, обеспечивая высокую скорость, точность и производительность при раскрое металла и формовке объёмных элементов. Оборудование может обрабатывать металлические листы длиной от 300 до 2530 мм, шириной от 100 до 1270 мм и толщиной от 0,5 до 8 мм.

Оборудование может обрабатывать металлические листы длиной от 300 до 2530 мм, шириной от 100 до 1270 мм и толщиной от 0,5 до 8 мм.

Листогибочный центр PRIMA POWER FASTBEND FBE5-3

Полуавтомат для гибки металлопроката даёт возможность изготовить сложнейшие формы и гибы без применения специального инструмента. С его помощью можно сделать объёмными заготовки из листов чёрной стали толщиной до 3,2 мм, 2-миллиметровой нержавейки, обработать алюминиевые листы толщиной до 4 мм.

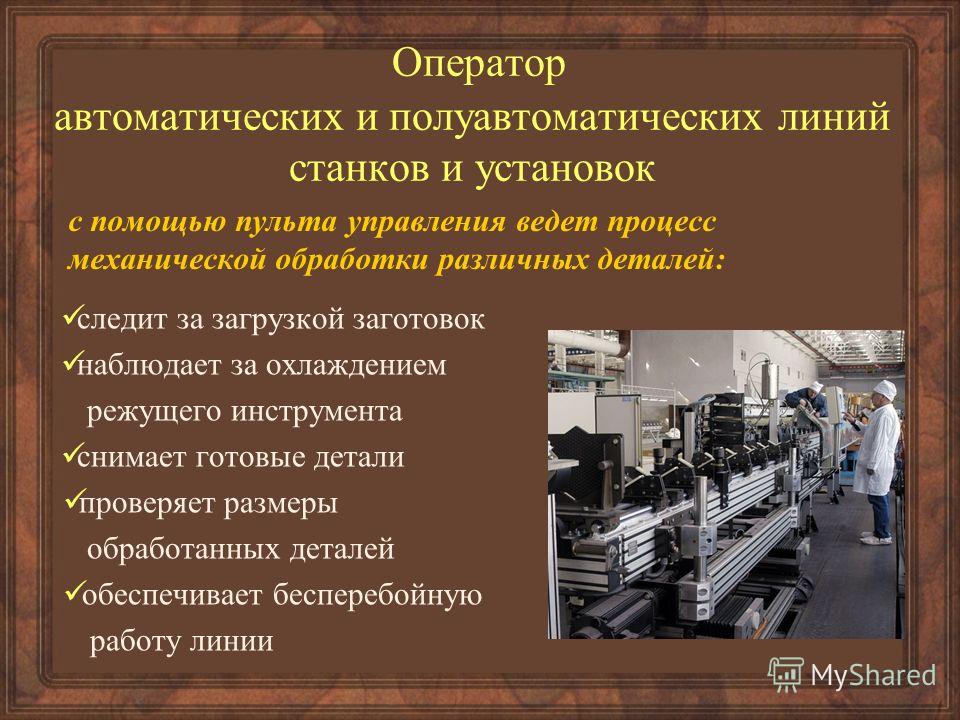

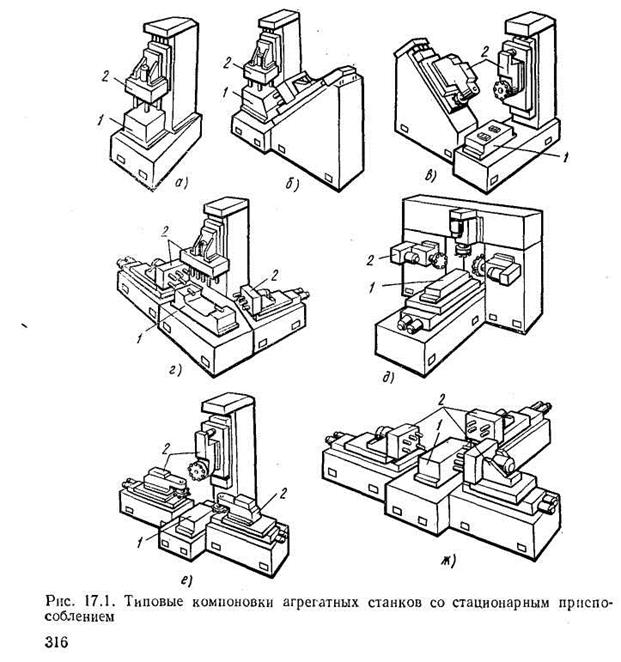

Классификация металлообрабатывающих станков по степени автоматизации

Установка автоматического обрабатывающего центра или автоматической линии позволяет повысить скорость и качество обработки заготовок за счёт решения проблемы с человеческим фактором. По степени автоматизации оборудование может быть:

- ручным;

- полуавтоматическим;

- автоматическим.

В станках с ручным управлением оператор переключает скорости, осуществляет подачу материала, подводит и отводит инструменты. Полуавтоматическое оборудование обработку металла в ходе одного цикла выполняет самостоятельно. Работник вручную лишь устанавливает и снимает заготовку, запускает рабочий цикл заново. Такое оборудование можно встретить в небольших мастерских. На станках-автоматах основные и вспомогательные составляющие цикла многократно выполняются автоматически.

Полуавтоматическое оборудование обработку металла в ходе одного цикла выполняет самостоятельно. Работник вручную лишь устанавливает и снимает заготовку, запускает рабочий цикл заново. Такое оборудование можно встретить в небольших мастерских. На станках-автоматах основные и вспомогательные составляющие цикла многократно выполняются автоматически.

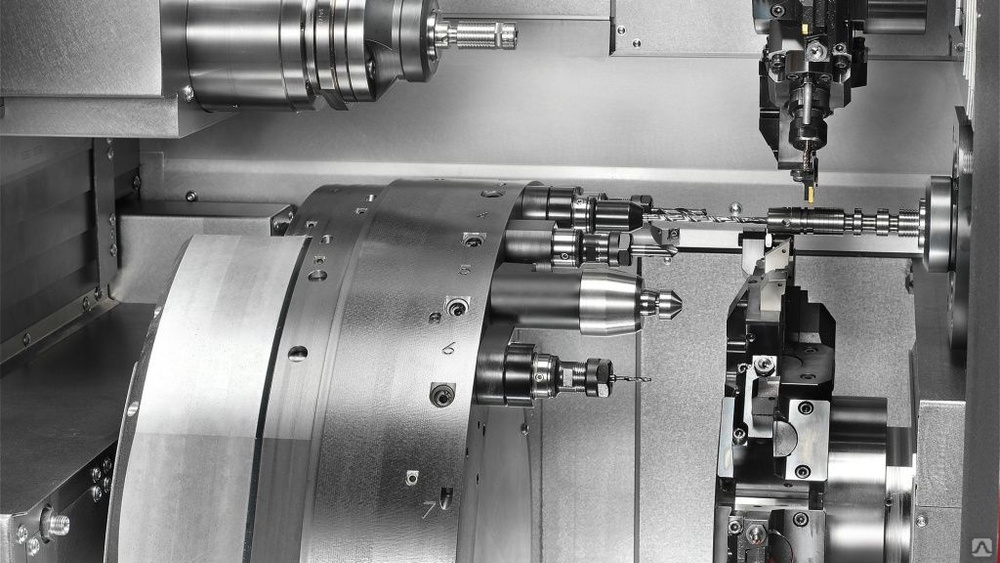

Некоторые из подобных станков представляют собой универсальные обрабатывающие центры с числовым программным управлением на базе ERP и CAD, способные за один технологический цикл быстро с максимальной точностью выполнить ряд сложных операций.

Как выбрать оборудование для обработки металлических изделий?

Выбирая оборудование для механической обработки металла, нужно учитывать его функциональные возможности, точность, эффективность, надёжность и способность сохранить физико-химические свойства материала:

- От мощности станка зависит, как быстро вы сможете выполнить запланированный объём работ.

- Степень автоматизации металлообработки определяет её точность и качество.

- Если производственный процесс состоит из нескольких технологических операций, лучше выбрать высокоэффективную автоматику, способную заменить станочную систему.

- Надёжность производителя – гарантия того, что оборудование будет работать без сбоев, а значит, вы не потеряете время и деньги во время вынужденных простоев.

Обработка таких материалов как медь, латунь, нержавейка, алюминий и титан не вызовет сложностей, если вы выберете оборудование для работы с металлом, функционал и технические характеристики которого позволяют выполнять необходимые вам технологические операции.

TiSO быстро с ювелирной точностью выполнит для вас на современном европейском оборудовании резку и гибку металла независимо от сложности изготавливаемой конструкции. Механическую обработку металлопроката вы можете заказать по электронной почте [email protected].

Механическая обработка металла. Оборудование, принцип работы,

Механическая обработка металла помогает придать изделию нужную форму, размер. Для этого процесса используется специальное оборудование. Способы механической обработки различаются в зависимости от желаемого конечного результата, а также от тонкостей технологического процесса.

Для этого процесса используется специальное оборудование. Способы механической обработки различаются в зависимости от желаемого конечного результата, а также от тонкостей технологического процесса.

Станки для механической обработки также отличаются по управлению, воздействию на металл.

Содержание

- 1 Общее описание механического процесса

- 1.1 От чего зависит тип обработки металла

- 2 Оборудование для механической обработки

- 2.1 Вертикально-фрезерные станки

- 2.2 Оборудование для обработки под давлением

- 3 Методы резки металла

Общее описание механического процесса

Два основных метода, по которым производится механическое воздействие на металл:

- Давление. Способ воздействия без снятия стружки с металлической формы. Материал изменяется приложением силы. Классический пример — кузничная обработка.

- Воздействие резанием. В этом случае с металла снимается стружка. К таким методам относятся: фрезерование, строгание, шлифование.

Во время воздействия механическим способом на металл происходит придание необходимой формы. Но для точности в любом случае нужно изготавливать технологическую карту, где будут указаны класс точности и размер выпускаемой детали. На основе карты создается чертеж готового изделия, также с указанием деталей точности и всех размеров.

От чего зависит тип обработки металла

Воздействие механическим методом в зависимости от многих деталей, габаритов изделия, класса точности может быть:

- черновой;

- чистовой;

- получистовой.

Важно правильно создать технологическую карту и применить определенное оборудование, которое придаст заготовке необходимы габариты, размеры и класс точности.

Оборудование для механической обработки

В зависимости от конкретного вида механической обработки, а также от масштабов производства, используются следующие разновидности станков:

- Вертикально-фрезерные станки.

- Токарное оборудование с ЧПУ.

Каждая разновидность оборудования обладает нюансами использования.

Вертикально-фрезерные станки

На каждом предприятии, работающим с металлическими заготовками, в зависимости от специфики есть следующие подвиды фрезерного оборудования:

- фрезерные станки;

- зубофрезерные;

- радиально-сверлильные;

- горизонтально-сверлильные;

- вертикально-сверлильные.

На крупных предприятиях с успехом применяют карусельные станки. Фрезерное оборудование используют для обработки металлических заготовок с целью получения сложных форм.

Оборудование для обработки под давлением

Кузнечное воздействие чаще всего проводится вручную и для этого используется молот и наковальня. Принцип работы за многие столетия не поменялся: на нагретую поверхность обрабатываемой заготовки опускается пресс.

В современных производствах используют следующие разновидности молотов:

- паровой;

- паровоздушный;

- падающий;

- пружинный.

Прессовые устройства могут подразделяться и по другому принципу:

- винтовое;

- фрикционное;

- гидравлическое;

- парогидравлическое;

- кривошипный;

- пружинный.

На производствах все чаще заменяют горячее воздействие на металл, используют холодное воздействие, называемое штамповкой.

Штамповка имеет несколько видов:

- гибка;

- обжатие — уменьшает полость детали;

- вытягивание — обработка на специальном давильном станке;

- формование;

- выпучивание — дает изделию пространственную форму;

- разбортовывание.

Для этого используют специальные формовочные штампы.

Методы резки металла

Резанием называется обработка с помощью специальных устройств разного рода. Тяжело обрабатывать цветные металлы. Поэтому в современных производствах применяется лазерная технология.

Основные разновидности резки металла:

- обточка;

- сверление — воздействие при помощи сверла, вращающегося вокруг своей оси;

- строгание — воздействие резцом, который двигает вперед и назад при этом заготовка надежно закреплена;

- шлифование — обработка при помощи вращающимся абразивным материалом.

Обточка применяется, если нет необходимости изменять размер детали. При сверлении в заготовке получает отверстия различного диаметра. Для этого технологического процесса необходимо сверло нужно диаметра, а также тиски, которые будут фиксировать заготовку.

Завершающий этап механического воздействия практически любого изделия — шлифование металла. Данный процесс позволяет придать заготовке гладкую поверхность и снять лишний слой. Специальные устройства для данного вида деятельности не нужны. Достаточно использовать шлифовальный круг.

Для различных видов воздействия механикой можно использовать как ручные станки, так и полностью автоматические. Первый вариант чаще всего подходит для небольших мастерских и индивидуальных мастеров. А крупные центры по металлообработке и изготовлению различных деталей предпочитают использовать крупные современные станки с автоматическим и полуавтоматическим режимом управления. На таком оборудовании намного выше класс точности и выше производительность.

Механическая обработка металла — основа любого металлургического производства. Для придания формы и необходимых габаритов применяются самые различные способы механической обработки.

Среди наиболее древних — ковка. Сейчас она уже уступает место холодной штамповке, но и применение молота и наковальни после предварительного разогрева материала, не уходит в прошлое. Но есть и другие методы механической обработки. Все из них требуют изготовления технологической карты с последующим чертежом

7 типов обрабатывающих инструментов | CNC Machining Company

7 типов обрабатывающих инструментов

написал: админ

Без комментариев

Механическая обработка — это производственный процесс, который включает удаление материалов из заготовки с помощью режущих инструментов для придания ей желаемой формы. Станки медленно развивались в течение последних нескольких десятилетий. Хотя многие все еще сохраняют те же основные характеристики своих 19го и начала 20-го века, мы теперь используем станки с числовым программным управлением или станки с ЧПУ, которые способны эффективно и точно повторять сложные последовательности для производства композитных деталей различных размеров и форм для широкого спектра проектов механической обработки.

Станки медленно развивались в течение последних нескольких десятилетий. Хотя многие все еще сохраняют те же основные характеристики своих 19го и начала 20-го века, мы теперь используем станки с числовым программным управлением или станки с ЧПУ, которые способны эффективно и точно повторять сложные последовательности для производства композитных деталей различных размеров и форм для широкого спектра проектов механической обработки.

Существуют сотни разновидностей станков, размеры которых варьируются от небольших простых станков, установленных на верстаках, до огромных сложных производственных машин весом в несколько сотен тонн. Ниже приведен список различных типов станков, обычно используемых в промышленности. Свяжитесь с нашей командой по телефону 573-646-3996, если у вас есть вопросы по обработке на станках с ЧПУ!

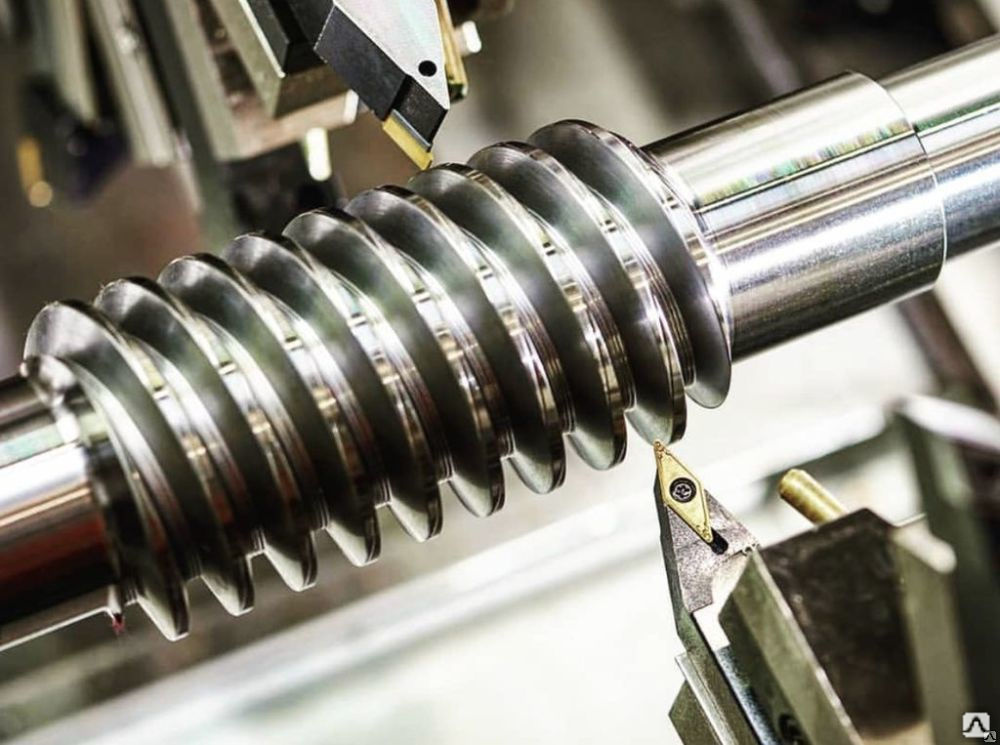

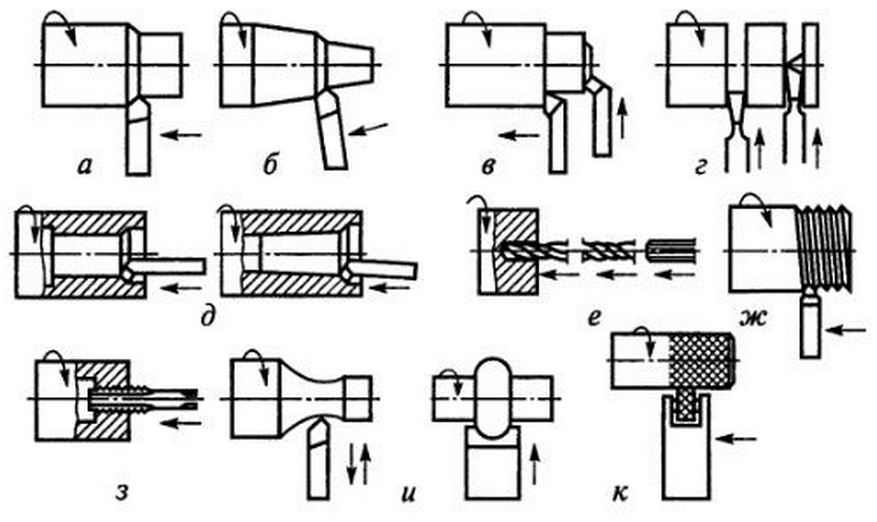

1. Токарная обработка

Токарный станок или токарный станок удаляет материал, вращая заготовку на высоких оборотах, в то время как стационарный одноточечный режущий инструмент врезается в нее для создания желаемой формы, которая обычно имеет круглую, трубчатую или цилиндрическую форму. в форме. Его обычно считают отцом всех других станков, потому что он восходит к египтянам, и многие из его основных механических элементов включены в конструкцию большинства других станков. На токарном станке можно выполнять различные операции, такие как расточка, накатка, сверление, торцевание, наращивание, шлифование, деформация и нарезание резьбы.

в форме. Его обычно считают отцом всех других станков, потому что он восходит к египтянам, и многие из его основных механических элементов включены в конструкцию большинства других станков. На токарном станке можно выполнять различные операции, такие как расточка, накатка, сверление, торцевание, наращивание, шлифование, деформация и нарезание резьбы.

2. Фрезерование

Фрезерный станок удаляет материал с заготовки, прикрепляя его к приспособлению и подавая на многоточечный режущий инструмент, называемый фрезой. Пока эта фреза движется с высокой скоростью, она снимает материал с плоских поверхностей заготовки, канавок, уступов, наклонных поверхностей, ласточкина хвоста и Т-образных пазов. Фрезерование — одна из основных операций механической обработки, хотя она менее точна, чем токарная обработка, из-за высокой степени свободы. Общие типы могут включать горизонтальные, вертикальные, колено-колонные, кроватные и другие.

3. Шлифовка

Шлифовальные станки удаляют материал, помещая заготовку в контакт с вращающимся абразивным кругом, называемым абразивной лентой или шлифовальным кругом, который затем шлифует ненужный материал. Этот процесс является одним из самых точных среди всех типов станков, при этом детали шлифуются с допусками плюс-минус 0,0001 дюйма (0,0025 миллиметра). Кроме того, его можно использовать для изготовления деталей одинаковой формы и размера, а также для улучшения окончательной отделки поверхности. Общие типы могут включать в себя цилиндрические, бесцентровые, ручные и другие.

Этот процесс является одним из самых точных среди всех типов станков, при этом детали шлифуются с допусками плюс-минус 0,0001 дюйма (0,0025 миллиметра). Кроме того, его можно использовать для изготовления деталей одинаковой формы и размера, а также для улучшения окончательной отделки поверхности. Общие типы могут включать в себя цилиндрические, бесцентровые, ручные и другие.

4. Протяжка

Протяжной станок удаляет материал с помощью зубчатого режущего инструмента, называемого протяжкой. При движении протяжки по заготовке каждый зуб делает неглубокий надрез по всей длине, перенося стружку на торец детали.

Во многих случаях один проход протяжки завершает обработку поверхности, в то время как в некоторых случаях требуется несколько проходов с несколькими протяжками. Это зависит от геометрии детали, подъема на зуб и количества припуска, удаляемого при каждом проходе. Линейный и вращательный — это два типа протяжных работ, которые используются для получения различных видов чистовой обработки.

5. Формовочный станок

Формовочный станок удаляет материал, используя линейное или прямолинейное движение между заготовкой и колеблющимся одноточечным режущим инструментом, который выполняет линейную траекторию; заготовка автоматически подается к инструменту во время каждого обратного хода. Самые большие формовочные станки имеют ход резания 36 дюймов и могут обрабатывать детали длиной до 36 дюймов.

6. Строгальный станок

Строгальный станок работает так же, как строгальный станок, в том смысле, что он использует прямолинейное или линейное движение между одноточечным режущим инструментом и заготовкой для обработки прямой траектории инструмента и удаления материала. Разница в том, что он может обрабатывать гораздо более длинные заготовки, даже до 50 футов в длину. Он остается неподвижным во время рабочего хода и автоматически подается в заготовку после каждого рабочего хода.

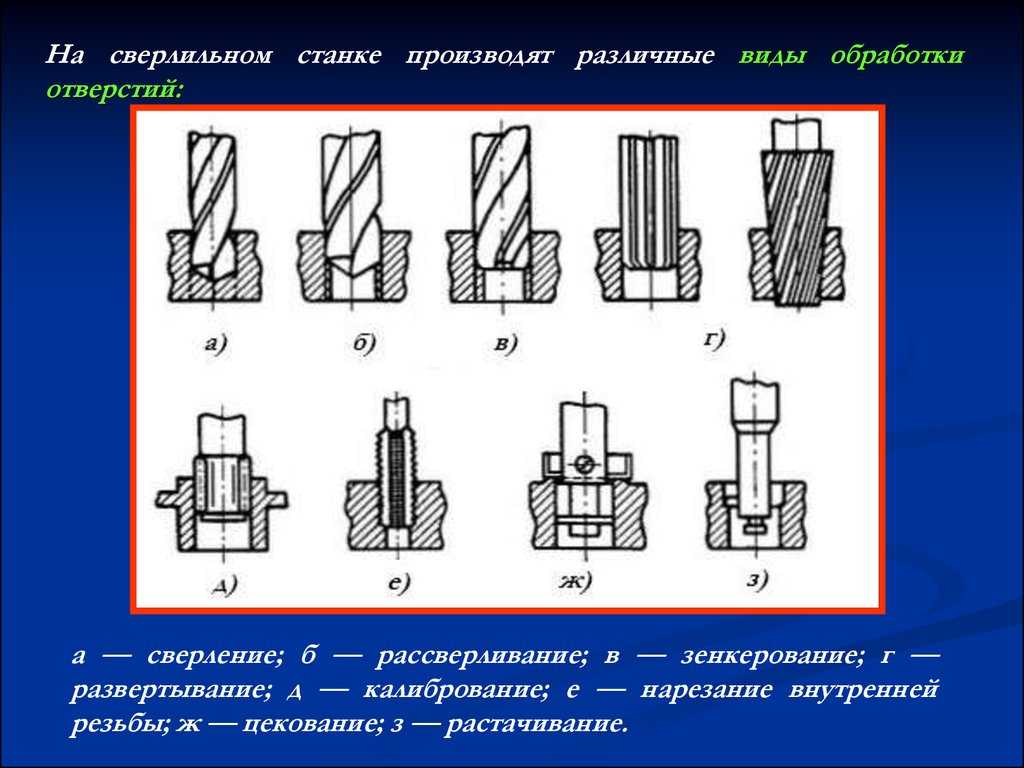

7. Сверление

Сверлильный станок удаляет материал, используя спиральное сверло с заостренным концом для вырезания отверстий в металле. Другие распространенные инструменты для обработки отверстий также включают развертывание, растачивание, зенкерование, зенкерование и нарезание внутренней резьбы с использованием насадки для нарезания резьбы.

Другие распространенные инструменты для обработки отверстий также включают развертывание, растачивание, зенкерование, зенкерование и нарезание внутренней резьбы с использованием насадки для нарезания резьбы.

Лучший механический цех Миссури | Механический цех Роберсона

Если вы ищете какой-либо из этих инструментов для какой-либо цели, вы можете найти его в нашем обширном механическом магазине. Компания Roberson Machine Company является контрактным производителем и лидером отрасли уже более двух десятилетий.

Мы быстро поставили готовые детали, изготовленные под ключ, которые помогают решить множество проблем для различных отраслей промышленности. Позвоните в нашу команду по телефону 573-646-3996 или запросите расценки сегодня для получения дополнительной информации о наших услугах станков с ЧПУ.

Что такое станок и типы станков (классификация по 4 признакам)

Станок относится к машине, которая производит машину, также известную как рабочая машина или инструментальная машина, которую традиционно называют станком.

Как правило, станки делятся на металлорежущие станки, кузнечные станки, деревообрабатывающие станки и так далее.

В современном машиностроении существует множество способов обработки механических деталей: кроме резки, есть литье, ковка, сварка, штамповка, экструзия и так далее.

Все детали с высокой точностью и мелкой шероховатостью поверхности, как правило, необходимо обрабатывать методом резания на станке.

Станки играют важную роль в строительстве модернизации национальной экономики.

Содержание

Типы станков

Существует множество разновидностей и спецификаций станков с ЧПУ, и методы классификации также различаются.

Как правило, их можно классифицировать по функциям и структуре в соответствии со следующими четырьмя принципами.

Классификация по траектории управления движением станка

(1) Станок с ЧПУ с точечным управлением

Точечное управление требует только точного позиционирования подвижных частей станка из одной точки в другую, а требования к траектории движения между точками не строгий.

Во время движения обработка не выполняется, и движение между осями координат не имеет значения.

Для достижения быстрого и точного позиционирования смещение между двумя точками обычно сначала перемещается быстро, а затем медленно приближается к точке позиционирования, чтобы обеспечить точность позиционирования, как показано на рисунке ниже, который является дорожкой движения управления положением точки. .

Станки с функцией точечного управления в основном включают сверлильный станок с ЧПУ, фрезерный станок с ЧПУ, штамповочный станок с ЧПУ и т. д. для точечного контроля встречается редко.

(2) Станок с ЧПУ с линейным управлением

Станок с ЧПУ с линейным управлением также называется станком с ЧПУ с параллельным управлением. Его особенность в том, что помимо точного позиционирования между контрольными точками, он также контролирует скорость движения и маршрут (траекторию) между двумя связанными точками.

Однако его маршрут движения движется только параллельно оси координат станка, то есть одновременно управляется только одна ось координат (то есть в системе ЧПУ нет необходимости в функции операции интерполяции) .

В процессе перемещения инструмент может резать с заданной скоростью подачи. Как правило, он может обрабатывать только прямоугольные и ступенчатые детали.

Станки с функцией линейного управления в основном включают относительно простые токарные станки с ЧПУ, фрезерные станки с ЧПУ, шлифовальные станки с ЧПУ и т. д.

Система ЧПУ этого станка также называется системой ЧПУ с линейным управлением.

Точно так же станки с ЧПУ, используемые просто для линейного управления, встречаются редко.

(3) Станок с ЧПУ с контурным управлением

Схема обработки станка с ЧПУ с контурным управлением

Станок с ЧПУ с контурным управлением также называется станком с ЧПУ с непрерывным управлением.

Его особенностью управления является то, что он может контролировать смещение и скорость двух или более координат движения одновременно.

Чтобы обеспечить относительную траекторию движения инструмента по контуру заготовки и требования к контуру обработки заготовки, управление перемещением и управление скоростью каждого координатного движения должны быть точно согласованы в соответствии с заданным пропорциональным соотношением.

Поэтому в таком режиме управления требуется, чтобы устройство ЧПУ имело функцию операции интерполяции.

Так называемая интерполяция предназначена для описания формы линии или дуги посредством математической обработки калькулятора интерполяции в системе ЧПУ в соответствии с основными данными, введенными программой (такими как конечные координаты линии, конец координаты дуги и координаты центра или радиус).

То есть при расчете импульсы распределяются на каждый контроллер оси координат в соответствии с результатами расчета, чтобы управлять перемещением рычажного механизма каждой оси координат для соответствия требуемому контуру.

В процессе движения инструмент может непрерывно резать поверхность заготовки, обрабатывать все виды прямых линий, дуг и кривых.

Такие станки в основном включают токарные станки с ЧПУ, фрезерные станки с ЧПУ, станки с ЧПУ для резки проволоки, обрабатывающие центры и т. д.

Соответствующее устройство ЧПУ называется системой ЧПУ контурного управления, которую можно разделить на следующие формы в зависимости от количества управляемых осей координат:

① Двухосевое соединение

В основном используется для обработки вращающейся поверхности токарного станка с ЧПУ. или фрезерный станок с ЧПУ, обрабатывающий криволинейную цилиндрическую поверхность.

или фрезерный станок с ЧПУ, обрабатывающий криволинейную цилиндрическую поверхность.

② Двухосный полурычаг

В основном используется для управления станками с более чем тремя осями. Две оси могут быть связаны, а другая ось может периодически подаваться.

③ Трехосное соединение

Обычно делится на две категории. Один из них представляет собой соединение трех линейных осей координат X / Y / Z, который в основном используется в фрезерных станках с ЧПУ, обрабатывающих центрах и т. д.

. две линейные координаты по X/Y/Z одновременно.

Например, в токарном центре помимо сопряжения продольной (ось Z) и поперечной (ось x) линейных осей координат необходимо также контролировать сопряжение главного вала (ось c) одновременно вращаются вокруг оси Z.

④ Четырехосевая связь

Одновременно контролируйте связь между тремя линейными осями координат X / Y / Z и вращающейся осью координат.

⑤ Пятиосевой рычажный механизм

Помимо одновременного управления рычажным механизмом трех осей координат X/Y/Z, он также управляет двумя осями координат в осях координат A, B и C, вращающихся вокруг этих осей линейных координат, чтобы сформировать связь одновременного управления пятью осями.

В это время инструмент можно установить в любом направлении в пространстве.

Например, управляйте инструментом так, чтобы он одновременно вращался вокруг оси x и оси y, чтобы инструмент всегда сохранял нормальное направление с обработанной контурной поверхностью в точке резания, чтобы обеспечить плавность обрабатываемой поверхности, повысить точность обработки и эффективность обработки, а также уменьшить шероховатость обработанной поверхности.

2. Классификация по режиму сервоуправления

(1) станок с ЧПУ с разомкнутым контуром управления

Сервопривод подачи этого станка является разомкнутым, то есть устройство обратной связи обнаружения отсутствует.

Как правило, приводным двигателем является шаговый двигатель.

Основная особенность шагового двигателя заключается в том, что каждый раз, когда схема управления изменяет управляющий импульсный сигнал, двигатель поворачивается на угол шага, а сам двигатель обладает способностью самоблокировки.

Сигнал команды подачи, выдаваемый системой ЧПУ, управляет цепью возбуждения через распределитель импульсов.

Управляет смещением координат по количеству импульсов преобразования, скоростью перемещения частотой импульсов преобразования и направлением смещения порядком распределения импульсов преобразования.

Таким образом, самой большой особенностью этого режима управления является удобное управление, простая структура и низкая цена.

Поток управляющих сигналов, отправляемых системой ЧПУ, является односторонним, поэтому проблем со стабильностью системы управления нет.

Однако, поскольку ошибка механической передачи не корректируется обратной связью, точность смещения невысока.

Ранние станки с ЧПУ использовали этот режим управления, но частота отказов была относительно высокой.

В настоящее время, благодаря усовершенствованию схемы управления, он по-прежнему широко используется.

Особенно в Китае этот режим управления часто используется при преобразовании ЧПУ общеэкономической системы ЧПУ и старого оборудования.

Кроме того, этот режим управления может быть сконфигурирован с одночиповым микрокомпьютером или одноплатным компьютером в качестве устройства числового управления, чтобы снизить стоимость всей системы.

(2) станок с замкнутым контуром управления

Сервопривод подачи этого станка с ЧПУ работает в режиме управления с обратной связью с обратной связью.

Приводным двигателем может быть серводвигатель постоянного или переменного тока, и необходимо настроить обратную связь по положению и обратной связи по скорости.

Во время обработки фактическое смещение движущихся частей обнаруживается в любой момент и своевременно передается на компаратор в системе ЧПУ.

Он сравнивается с командным сигналом, полученным операцией интерполяции, и его разница используется в качестве управляющего сигнала сервопривода, который приводит в движение подвижную часть для устранения ошибки смещения.

В зависимости от положения установки датчика обратной связи по положению и используемого устройства обратной связи он делится на полностью замкнутый и полузамкнутый режимы управления.

① Полностью замкнутый контур управления

Как показано на рисунке, устройство обратной связи по положению использует элемент обнаружения линейного смещения (в настоящее время обычно используется решетчатая линейка) и устанавливается на седле станка, то есть оно непосредственно определяет линейное смещение станка. координаты.

Благодаря обратной связи ошибка передачи во всей цепи механической передачи от двигателя к седлу станка может быть устранена, чтобы обеспечить высокую точность статического позиционирования станка.

Однако во всем контуре управления фрикционные характеристики, жесткость и зазор многих звеньев механической передачи являются нелинейными, а время динамического отклика всей цепи механической передачи очень велико по сравнению со временем электрического отклика

Это дает большие трудности с коррекцией устойчивости всей замкнутой системы, а проектирование и настройка системы также очень сложны.

Этот полный режим управления с обратной связью в основном используется для координатных станков с ЧПУ и прецизионных шлифовальных станков с ЧПУ с высокими требованиями к точности.

② Полузамкнутый контур управления

Как показано на рисунке, его обратная связь по положению принимает элемент определения угла (в настоящее время в основном используется энкодер) и устанавливается непосредственно на конце серводвигателя или ходового винта.

Поскольку большинство механических передаточных звеньев не включены в замкнутый контур системы, это необходимо для получения более стабильных характеристик управления.

Механические ошибки передачи, такие как ходовой винт, не могут быть исправлены в любое время с помощью обратной связи, но для надлежащего повышения точности можно использовать метод компенсации настроек программного обеспечения.

В настоящее время большинство станков с ЧПУ используют полузамкнутый режим управления.

③ Станок с ЧПУ с гибридным управлением

Характеристики вышеуказанных режимов управления выборочно сконцентрированы для формирования схемы гибридного управления.

Как упоминалось ранее, режим управления без обратной связи имеет хорошую стабильность, низкую стоимость и низкую точность, тогда как полная стабильность с обратной связью плохая.

Поэтому, чтобы компенсировать друг друга и соответствовать требованиям управления некоторых станков, следует использовать гибридный режим управления.

Компенсация разомкнутого контура и компенсация полузамкнутого контура широко используются.

3. Классификация по функциональному уровню системы ЧПУ

В соответствии с функциональным уровнем системы ЧПУ системы ЧПУ обычно делятся на низкие, средние и высокие.

Границы низших, средних и высших степеней относительны, и стандарты деления будут разными в разные периоды.

В соответствии с текущим уровнем развития, различные типы систем ЧПУ можно разделить на низкие, средние и высокие по некоторым функциям и показателям.

Среди них средние и высококачественные обычно называются полнофункциональными ЧПУ или стандартными ЧПУ.

4. Классификация по типу технологии обработки и использованию станка

(1) Резка металла

Относится к станкам с ЧПУ с различными процессами резания, такими как точение, фрезерование, столкновение , развертывание, сверление, шлифование и строгание.

Его можно разделить на следующие две категории.

① Обычный станок с ЧПУ

Например, токарный станок с ЧПУ, фрезерный станок с ЧПУ, шлифовальный станок с ЧПУ и т. д.

② Обрабатывающий центр

Его основной особенностью является инструментальный магазин с механизмом автоматической смены инструмента, через который заготовка проходит один раз.

После зажима, за счет автоматической смены всех видов режущих инструментов, различные процессы, такие как фрезерование (токарная обработка) шпонкой, петля, сверление и нарезание резьбы, непрерывно обрабатываются на каждой обрабатываемой поверхности заготовки на одном и том же станке, таком как (строительство / фрезерный) обрабатывающий центр, токарный центр, сверлильный центр и т. д.

д.

(2) Формование металла

Это относится к станкам с ЧПУ, которые используют экструзию, штамповку, прессование, волочение и другие процессы формовки. Обычно используются пресс с ЧПУ, листогибочный пресс с ЧПУ, трубогибочный станок с ЧПУ, прядильный станок с ЧПУ и т. д.

(3) Специальная обработка

, лазерный обрабатывающий станок с ЧПУ и т. д.

(4) Съемка и чертеж

В основном это КИМ, инструмент для наладки инструмента с ЧПУ, плоттер с ЧПУ и т. д.

Что такое обработка? Введение в процессы и инструменты механического цеха

перейти к содержанию

MachiningMachine

Кристин Арцт

Механическая обработка — это технический и детальный процесс, в котором материалу придается окончательная форма и размер для создания деталей, инструментов и приборов. Механическая обработка обычно используется для придания формы металлам, хотя ее также можно использовать для различных других сырьевых материалов. Механические мастерские используют оборудование и инструменты, такие как мельницы, токарные станки и сверлильные станки, для резки материала и 3D-принтеры для добавления материала.

Механические мастерские используют оборудование и инструменты, такие как мельницы, токарные станки и сверлильные станки, для резки материала и 3D-принтеры для добавления материала.

Что такое механическая обработка?

Механическая обработка — это процесс, используемый для удаления материала, обычно металла, для создания деталей машин, инструментов, транспорта и т. д. Механические мастерские и слесари используют такое оборудование, как токарные станки, мельницы и сверлильные станки, чтобы превратить материал в полезные инструменты с помощью точных разрезов.

Чем занимаются механические мастерские?

Механические мастерские используют оборудование и машины для изготовления инструментов и деталей. Эти детали должны быть стратегически вырезаны с высоким уровнем точности, чтобы они соответствовали их конкретной функции и подходили к машине, в которой они будут использоваться. и пластиковых материалов. Механическая обработка используется для двигателей, велосипедов, бытовой техники, кинетических или механических проектов и многого другого.

Какие материалы можно обрабатывать?

Механическая обработка чаще всего используется для изготовления металлических предметов, деталей и инструментов. Металлы, которые можно обрабатывать, это нержавеющая сталь, алюминий, латунь, титан и медь. Нержавеющая сталь обычно используется для прецизионной обработки, предлагая преимущества прочности и устойчивости к коррозии. Алюминий легкий, с ним легко работать и он недорогой. Латунь — еще один экономичный материал, используемый для механической обработки, но ее не следует использовать в полупроводниковых изделиях из-за содержания цинка и олова в этом материале. Титан прочен, легок и устойчив к коррозии, однако он дороже других материалов и с ним сложно работать. Медь является универсальным и прочным металлом и хорошо работает в качестве электрического проводника. Пластмассы также используются в механической обработке, поскольку они недорогие и непроводящие. Они обычно используются в медицинской, электротехнической и научной промышленности.

Объяснение процессов механической обработки

Механическая обработка — это процесс удаления материала с заготовки для создания точного объекта или детали. Ниже приведены основные процессы, используемые машинистом для резки и вычитания материала в механическом цехе.

Токарная обработка

Токарная обработка — это процесс, при котором заготовка вращается в качестве основного метода перемещения металла относительно режущего инструмента. Токарные станки являются основным станком, используемым при токарной обработке.

Фрезерование

При фрезеровании используется вращающийся режущий инструмент, который прижимает режущие кромки к заготовке. Это самый универсальный инструмент и метод, используемый в механическом цехе.

Сверление

Сверление создает новое отверстие или улучшает существующее отверстие с помощью вращающегося резца. Сверление чаще всего выполняется с помощью сверлильных станков, но иногда сверлильные инструменты прикрепляются к совместимым токарным или фрезерным станкам для создания отверстий.

Растачивание

Растачивание является одним из наиболее широко используемых методов механической обработки, поскольку это один из самых надежных способов чистовой обработки и увеличения уже существующих отверстий. Этот метод обеспечивает точность и легко воспроизводится на заготовке.

Развёртывание

Развёртывание — это процесс, в котором используется вращающийся режущий инструмент для сглаживания существующего отверстия в заготовке. Это процесс резки, при котором удаляется материал, и его основной целью является выравнивание стенок отверстия.

Методы механической обработки

Существуют два основных метода обработки: субтрактивное и аддитивное производство. Эти методы используются машинистами для удаления или добавления материала к детали.

Вычитание

Механическая обработка — это процесс создания прототипа и производства, при котором создается желаемая форма путем удаления ненужного материала из большего куска материала. Поскольку деталь создается путем удаления материала, этот процесс также известен как субтрактивное производство.

Поскольку деталь создается путем удаления материала, этот процесс также известен как субтрактивное производство.

Additive

Аддитивная обработка, также известная как 3D-печать, представляет собой новый подход к производству, который позволяет создавать трехмерные объекты из цифровой модели. Это позволяет машинисту создавать легкие и прочные детали.

Обычные станочные инструменты

Существует множество типов обрабатывающих инструментов, которые можно использовать отдельно или в сочетании с другими инструментами на различных этапах производственного процесса. Некоторые инструменты в механическом цехе имеют очень специфическое назначение, в то время как другие более универсальны и могут использоваться для самых разных целей.

-

Режущие инструменты

Режущие инструменты в механическом цехе включают такие устройства, как пилы и ножницы. Они используются для резки материала с определенными и заданными размерами, например листового металла.

-

Расточные инструменты

Расточные инструменты используются для увеличения или изменения формы установленного отверстия. Механический цех может использовать координатно-сверлильный станок для точного определения точного центра отверстия и горизонтально-сверлильный станок для выполнения разреза. Современная обработка также использует станки с ЧПУ для обеспечения повторяемости по всей заготовке.

-

Сверлильный инструмент

Сверлильный инструмент — это устройство, которое вращается для создания круглых отверстий в заготовке путем удаления материала. В механическом цехе может быть специальный сверлильный станок для проделывания отверстий или специальные инструменты, которые можно присоединить к совместимому оборудованию, такому как токарный станок или станок с ЧПУ.

-

Токарные инструменты

Токарные инструменты вращают заготовку, в то время как режущий инструмент удаляет материал, придавая ему желаемую форму.

Горизонтальные токарные станки являются наиболее распространенным типом токарных станков, используемых в механическом цехе.

Горизонтальные токарные станки являются наиболее распространенным типом токарных станков, используемых в механическом цехе. -

Шлифовальные инструменты

В шлифовальных инструментах используется вращающееся колесо для легкой обработки, заточки инструментов или финишной обработки обрабатываемой детали. Шлифовальные станки с пьедесталом обычно используются при механической обработке для заточки режущих функций на токарных и фрезерных станках. Шлифовальные инструменты также могут удалять заусенцы и любые дефекты поверхности на заготовке, создавая гладкую поверхность.

-

Фрезы

Фреза использует вращающуюся режущую поверхность с несколькими лезвиями для создания отверстий или вырезания узоров из материала. Фрезерный станок используется для фрезерования плоских и неровных поверхностей, а также для сверления, растачивания, резки и создания пазов на заготовке. Bridgeport Mill — это бренд, который стал повсеместным в механических мастерских по всему миру.

Как научиться механообработке

Важно сначала научиться механообработке у опытного инструктора в хорошо зарекомендовавшей себя механической мастерской. В The Crucible вы можете узнать секреты механической обработки, чтобы управлять острыми режущими инструментами с помощью токарных станков, фрезерных станков и сверлильных станков, а также делать точные и точные разрезы. Наш механический цех предлагает вводные занятия для машинистов, которые только начинают свою деятельность, и открытое лабораторное время доступно для студентов, чтобы усовершенствовать свои навыки обработки, а также для опытных рабочих для работы над личными проектами.

Часто задаваемые вопросы по обработке

Для чего используется обработка?

Механическая обработка используется для создания точных деталей и инструментов для двигателей, велосипедов, бытовой техники, кинетических или механических проектов, научной и медицинской промышленности и многого другого.

Что такое гибридная обработка?

Гибридная обработка сочетает в себе как аддитивные, так и субтрактивные процессы обработки. Этот процесс позволяет наносить разные металлы на одну и ту же деталь. Это может сократить материальные затраты и время, затрачиваемое на один проект. Обратной стороной гибридной обработки являются высокие затраты на установку и значительные инвестиции для установки новой технологии в механическом цехе.

Этот процесс позволяет наносить разные металлы на одну и ту же деталь. Это может сократить материальные затраты и время, затрачиваемое на один проект. Обратной стороной гибридной обработки являются высокие затраты на установку и значительные инвестиции для установки новой технологии в механическом цехе.

Чем занимается машинист?

Машинисты используют инструменты, такие как токарные станки, фрезерные и шлифовальные станки, для производства деталей, инструментов и инструментов. Машинисты работают в механическом цехе, используя чертежи, эскизы или системы автоматизированного проектирования (САПР) для создания точных объектов, которые будут использоваться в машинах и механических объектах.

Трудно ли стать машинистом?

Стать машинистом относительно легко, поскольку вакансии начального уровня широко доступны. Многие машинисты поступают в эту область после окончания средней школы и проходят 1-2 года ученичества. Навыки машинистов очень ценны для работодателей, поэтому их опыт востребован на различных производственных предприятиях.

Продолжить знакомство с руководствами по станкам

В этом руководстве рассказывается о том, что делают токарные станки, о различных типах и о том, как научиться пользоваться токарным станком….

Подробнее →

Машинисты создают точные детали для механического оборудования. В этом руководстве рассказывается о том, чем занимаются механики, и о том, каково быть механиком в целом….

Подробнее →

В этом подробном руководстве мы подробно расскажем, что такое механическая обработка, основные методы, как учиться и процессы обработки. ..

Подробнее →

Убедитесь, что вы готовы ко всему, вооружившись знаниями по ремонту велосипедов! Мы рассказываем, как починить цепь, плоскую трубу и многое другое….

Читать далее →

Понимание обслуживания велосипеда и наличие безопасного способа передвижения важнее, чем когда-либо. Читайте дальше, чтобы узнать об основах и многом другом….

Подробнее →

Вы можете научиться механической обработке

В Crucible каждую неделю предлагаются новые курсы механической обработки.

Основы механического цеха

Изучите основы теории и практики Механического цеха! В течение этого двухдневного курса вам будет предоставлен подробный пакет раздаточных материалов, и вы сможете создать небольшой проект, используя базовые…

Узнать больше и зарегистрироваться →

Лаборатория Machine Shop

Лабораторные занятия — это большое преимущество! Практикуйте навыки, полученные в классе, и исследуйте новые возможности своего ремесла или работайте над личным проектом. Инструкции не предоставляются…

Узнать больше и зарегистрироваться →

Токарно-фрезерная обработка

Научитесь изготавливать металлические детали на токарном и вертикально-фрезерном станке. Обучение включает проектирование и эксплуатацию станка, материалы, чтение чертежей, инструменты и точность…

Узнать больше и зарегистрироваться →

3-часовой дегустатор: механический цех

3-часовой дегустатор — отличный способ изучить новое искусство форма без более глубокого обязательства полного курса.