Точение внутренних поверхностей: Точение внутренних поверхностей

Содержание

Точение внутренних поверхностей

Точение внутренних поверхностей

Токарная обработка древесины является также одним из видов художественной обработки материалов; так называемое художественное точение, которое издавна применялось для изготовления мебели, посуды, игрушек, различных элементов декорирования как предметов домашнего обихода, так и различных строительных конструкций.

Для художественного точения пригодна древесина многих пород. Наиболее используемые породы это: дуб и ясень, яблоня и груша, клен и береза, бук, сосна, ольха и липа. Каждая порода обладает определенными качествами, присущими только ей. Каждый мастер, планируя свою работу, учитывает и использует эти качества.

Инструменты для точения заготовок

Для обработки заготовок на станке применяют специальные стамески, имеющие удлиненные ручки.

Этапы обработки заготовки на станке

- Подготовка заготовки;

- Установка заготовки на станке;

- Установка подручника станка;

- Точение заготовки;

- Контроль качества детали;

- Шлифование детали;

- Подрезание торцов.

1. Черновое точение — срезание слоя древесины полукруглой стамеской (рейером).

Черновое точение заготовки

Черновое (грубое) точение выполняют полукруглой стамеской. Медленно подводят лезвие к вращающейся заготовке и его серединой снимают стружку. Затем плавно перемещают стамеску влево или вправо. Для чистового точения заготовки оставляют припуск 2…3 мм на обработку до нужного диаметра детали.

2. Чистовое точение — это срезание слоя древесины косой стамеской.

3. Точение на токарном станке выполняют специальными резцами – токарными стамесками.

Виды стамесок

Какие бывают виды стамесок:

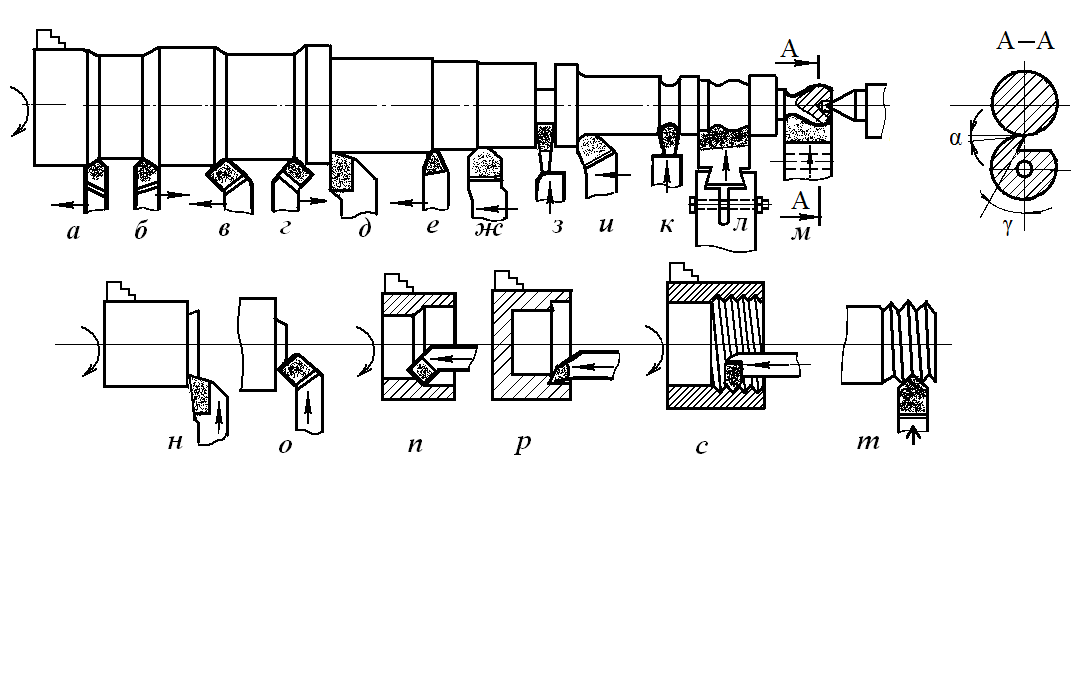

а – желобчатая полукруглая выпуклая; Лезвие полоской косой токарной стамески

б – желобчатая полукруглая вогнутая; 1. Передняя поверхность

в – плоская косая. 2. Носок

3. Режущая кромка

Режущая кромка

4. Пятка

4. На токарном станке заготовки крепят при помощи патрона, планшайбы и трезубца.

Подготовка заготовки к точению

Подготовка заготовки к точению включает следующие операции:

- Отрезка по длине с учетом припусков на обработку.

- Осмотр состояния древесины (влажность, пороки).

- Разметка центров вращения и подготовка заготовки для точения на токарном станке.

Виды крепления заготовки

После разметки, заготовку крепят на станке:

а – в патроне

б – трезубцем с поджатым центром

задней бабки

На планшайбе

5. Перед включением токарного станка, подручник закрепляют на расстоянии 2-3мм от поверхности заготовки.

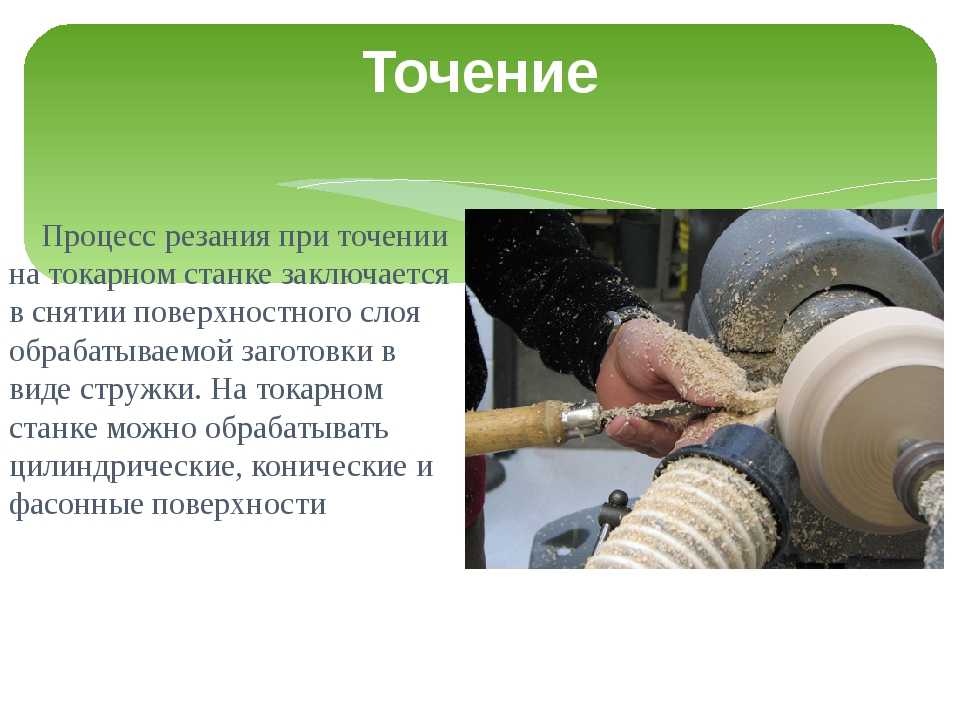

Точение на токарном станке

При точении на токарном станке процесс резания заключается в снятии поверхностного слоя обрабатываемой заготовки в виде стружки. При этом заготовка вращается, а стамеска перемещается относительно заготовки.

При этом заготовка вращается, а стамеска перемещается относительно заготовки.

6. Размеры вытачиваемой детали контролируют с помощью кронциркуля и штангенциркуля.

7. Подручник устанавливают таким образом, чтобы его верхняя опорная поверхность была на 2-3мм выше уровня линии центров станка.

8. На чистовую обработку следует оставлять 3-4мм по диаметру.

9. Точение внутренних поверхностей детали осуществляют при помощи крючковой и ложечной стамески.

10. Чтобы улучшить поверхность детали, её нужно зачистить шлифовальной шкуркой .

Точение детали по чертежу и технологической карте

Подбираем заготовку

Готовим её к работе

Размечаем центр на торце заготовки

Размечаем точки крепления планшайбы

Надежно закрепляем планшайбу шурупами

Устанавливаем заготовку на станке

Размечем длину детали

Выполняем черновое точение

Выполняем надрезы по длине

обрабатываем наружную форму соответственно чертежу

Контролируем размеры

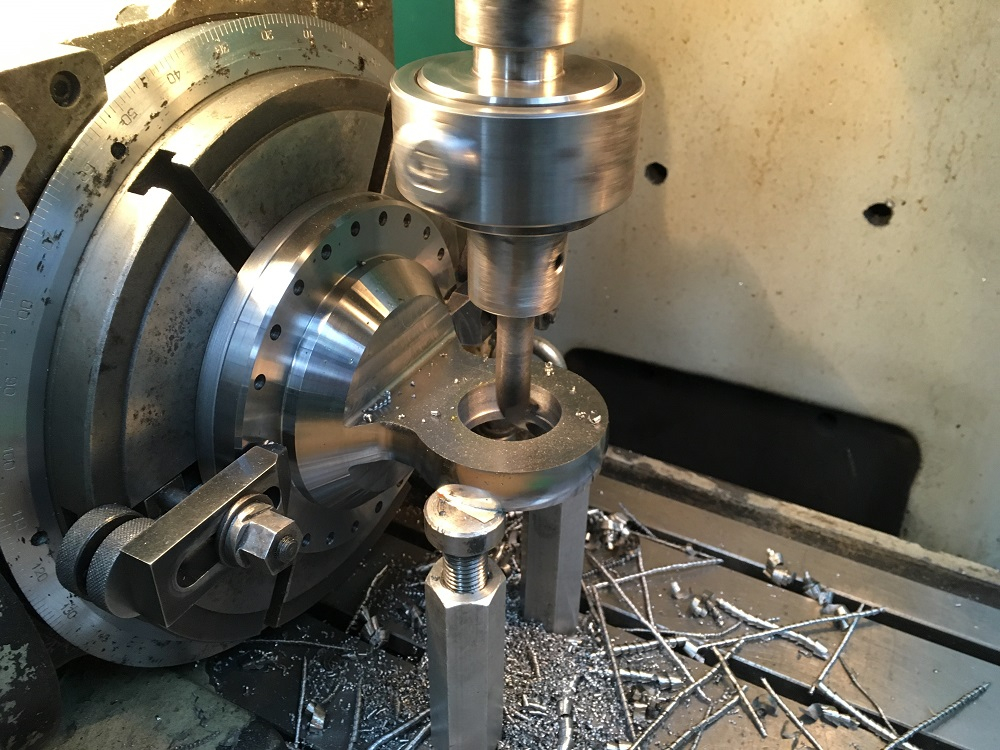

Устанавливаем сверло в пиноли задней бабки

Сверлим отверстие по оси детали

Растачиваем отверстие

Контролируем размеры

Проводим окончательную обработку детали

Отрезаем готовую деталь

После окончания работы на станке, необходимо убедиться в качественной обработке детали. При необходимости произвести дополнительную доводку детали, особенно ее торцевых и внутренней поверхностей.

При необходимости произвести дополнительную доводку детали, особенно ее торцевых и внутренней поверхностей.

Домашнее задание

Письменно ответить на вопросы:

- «Какие инструменты применяют при вытачивании внутренних полостей сложной формы?»

- «Для чего перед точением внутренних поверхностей в торце заготовки просверливают отверстие?»

Точение внутренних поверхностей. Технология обработки древесины. Карабанов И. А.

Главная сайта | В меню | Точение внутренних поверхностей

Многие изделия из древесины, представляющие собой тела вращения, имеют внутренние поверхности. Это стаканчики для карандашей, тарелки, кружки, матрешки и др. Заготовку закрепляют только в передней бабке станка с помощью патрона или планшайбы. Инструментом служат резцы с рабочей поверхностью в виде крючка или ложечки (рис. 104).

104).

Рис. 104. Резцы для обработки внутренних поверхностей:

а, б — крючки; в — ложечный резец

Для работы берут заготовку (брусок) с учетом требующегося припуска. Выбрав базовую сторону (торец), заготовку размечают с помощью линейки и карандаша, плотно вгоняют ее в патрон 1 станка и закрепляют шурупами 2 (рис. 105, а).

Рис. 105. Внутреннее точение:

а — закрепление заготовки в патроне: 1 — патрон; 2 — шурупы; 3 — заготовка; б — положение инструмента при точении в патроне: 1 — положение стамески до точения; 2 — начало забирания стружки; в — положение инструмента при точении на планшайбе: 1 — планшайба; 2 — заготовка; 3 — подручник станка

Патрон с заготовкой навинчивают на шпиндель. Если наружная поверхность изделия не имеет резких перепадов диаметра, то сначала обрабатывают ее, включая и отделку. Затем обрабатывают внутреннюю поверхность. Если же изделие имеет резкие перепады диаметров (например, ножка на спортивном кубке), то сначала обтачивают наружную поверхность большего диаметра, затем — внутренние и только после этого вытачивают наружные элементы малых диаметров.

Для точения внутренней поверхности в торце заготовки просверливают отверстие на полную глубину будущего изделия.

Сначала в 2—3 приема, не снимая деталь со станка и каждый раз увеличивая диаметр сверла, увеличивают диаметр отверстия.

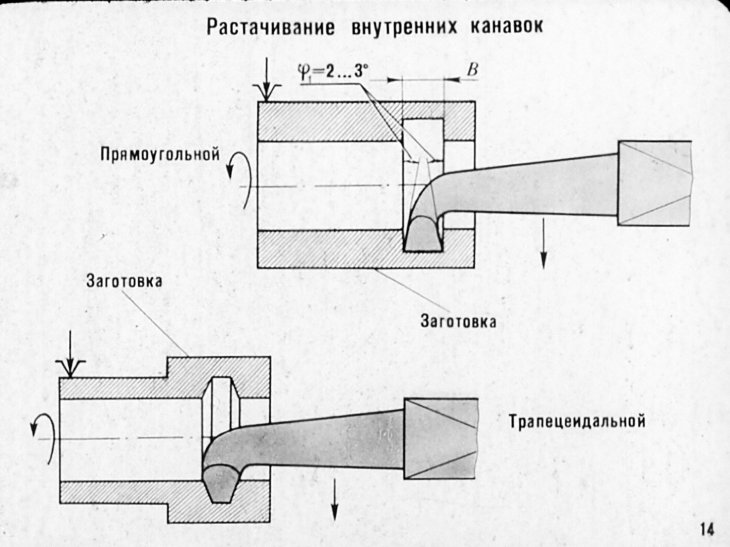

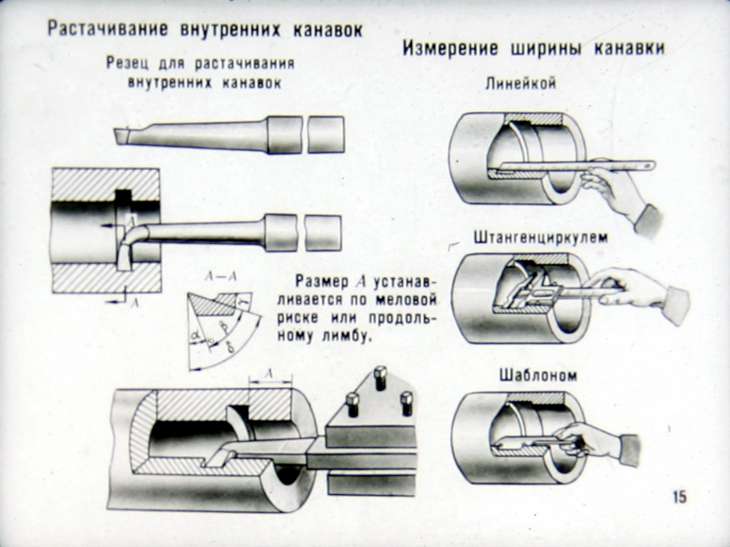

Сверление в несколько приемов необходимо для того, чтобы не получилось эксцентричности (смещения центра) отверстий. Диаметр его должен быть меньше заданного, чтобы остался припуск на растачивание. Заднюю бабку перемещают в крайнее правое положение, а подручник поворачивают так, чтобы он был поставлен косо или параллельно торцу заготовки. Растачивают внутреннюю поверхность крючком (см. рис. 104, а).

C его помощью получают внутренние цилиндрические и конические поверхности. Внутренние сферические поверхности большого диаметра обрабатывают крючком другого типа (см. рис. 104, б). Для обработки перехода от дна изделия к стенке и выравнивания дна используют ложечный резец (см. рис. 104, в) и специальные токарные стамески.

Инструмент ставят на правое ребро, прижав лезвием к плоскости торца заготовки (рис. 105, б). Точение начинают с забирания стружки вершиной лезвия, отведя ручку вправо. Подача должна быть очень небольшой, потому что резание идет поперек слоя с высоким сопротивлением.

Продолжают точение от края торца к центру, постепенно поднимая ручку инструмента вверх и отводя ее вправо. Так продолжают работу до получения нужной глубины. Металлическая часть (железка) резца не должна тереться о края получаемого углубления. Скруглив косой стамеской донышко и подрезав левый торец, завершают работы по вытачиванию изделия. Контроль качества работы ведут по толщине стенок с помощью кронциркуля и линейки (при остановленном станке).

Для точения изделий большого диаметра (например, тарелок) заготовку привинчивают шурупами к планшайбе. Затем планшайбу с заготовкой навинчивают на шпиндель станка.

Шурупы, которыми крепится заготовка к планшайбе, не должны попасть под резец!

Поэтому шурупы надо располагать в толстых частях будущего изделия.

При точении на планшайбе вначале обрабатывают наружную поверхность заготовки. Затем подручник поворачивают и закрепляют в положении, параллельном плоскости планшайбы (рис. 105, в), приступают к внутреннему точению, перемещая резец от центра к краям заготовки.

Готовое изделие шлифуют с внутренней и наружной сторон и отделывают (красят, лакируют и т. п.).

Практическая работа

Изготовление солонки

Получите заготовку и выточите изделие (табл. 13), соблюдая известные уже правила безопасной работы при точении.

Таблица 13

Технологическая карта. Изготовление солонки

Основные термины:

Внутренние поверхности; резцы: крючок, ложечный; точение в патроне и на планшайбе.

Вопросы и задания

1. Назовите требования, предъявляемые к заготовке для точения.

2. Назовите правила безопасной работы при точении.

3. Какими инструментами пользуются для растачивания внутренних поверхностей?

4. Почему в заготовке сначала просверливают отверстие перед растачиванием в ней внутренней поверхности?

5. Какова последовательность операций по получению изделия с внутренней поверхностью?

6. Как наиболее рационально отшлифовать изделие с внутренней конической поверхностью?

7. Как контролируется качество работы в процессе растачивания внутренней поверхности?

Руководство по внутренней токарной обработке на токарном станке — Факторы и советы по оптимизации внутренней токарной обработки

Руководство по внутренней токарной обработке на токарном станке — Факторы и советы по оптимизации внутренней токарной обработки | Dajin Precision

2020/03/12 15:00:28

Внутренняя токарная обработка на токарном станке техническая для обработки отверстий на внутренней поверхности заготовки, в процессе возможны неправильная сила резания и стружка Проблемы удаления влияют на качество обработки. В зависимости от факторов, влияющих на внутреннюю токарную обработку, можно использовать практические советы и меры по оптимизации.

В зависимости от факторов, влияющих на внутреннюю токарную обработку, можно использовать практические советы и меры по оптимизации.

Что такое внутреннее точение?

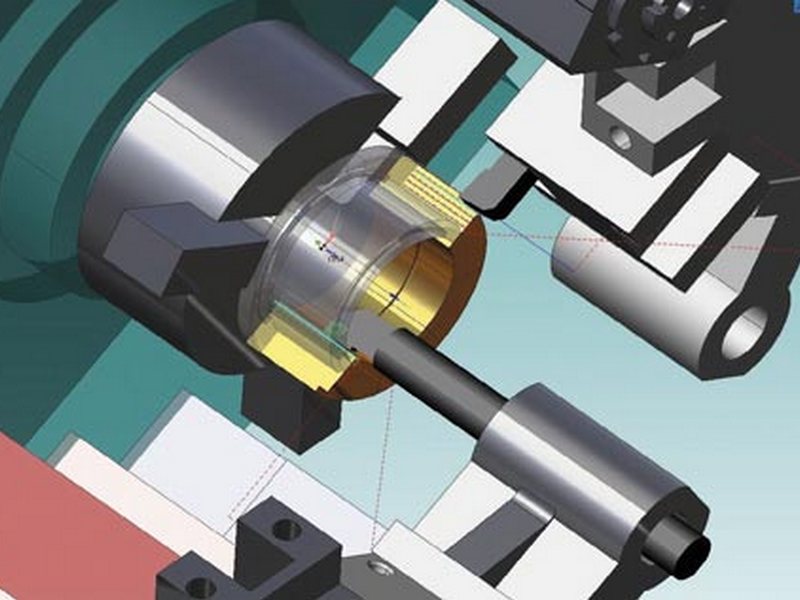

Внутреннее точение — процесс на токарном станке расширения внутреннего отверстия заготовки или обработки внутренней поверхности полых деталей.

Разница между внутренним точением и растачиванием

— Внутренняя токарная обработка аналогична расточке, но инструмент для внутренней токарной обработки отличается от расточного инструмента по размеру. Внутреннее точеное отверстие относительно больше и неглубокее, чем расточенное отверстие, структура и прочность также больше. Как правило, расточка предназначена для изготовления небольших и глубоких отверстий.

— Кроме того, рукоятка внутреннего токарного инструмента имеет квадратную форму, используемую при размещении на резцедержателе токарного станка, в то время как стержень расточного инструмента имеет круглую прямую рукоятку или конус, часто устанавливаемый на шпинделе сверлильного станка, они не могут быть взаимозаменяемы.

Факторы, влияющие на внутреннее точение

На качество и результаты внутреннего точения влияет множество факторов.

1. При наружном точении длина Токарная деталь с ЧПУ и размер инструментальной панели не повлияют на вылет инструмента, поэтому он может выдерживать силу резания в процессе обработки, в то время как при расточке и внутренней токарной обработке глубина отверстия определяет вылет, диаметр и длину отверстия. заготовки ограничивают выбор токарного режущего инструмента. Длинные свесы могут вызвать проблемы как с прогибом, так и с вибрациями.

2. Сила резания также является важным фактором. Для заданных внутренних условий токарной обработки (форма детали, размер, тип зажима) направление и величина силы резания является фактором, минимизирующим вибрацию при токарной обработке и улучшающим качество обработки. Тангенциальная сила резания и радиальная сила резания заставляют инструмент отклоняться и медленно отдаляют инструмент от заготовки, что приводит к отклонению силы резания. Тангенциальная сила пытается заставить инструмент опуститься, а инструмент отклониться от центральной линии, уменьшая задний угол инструмента. Когда диаметр токарного отверстия мал, задний угол должен быть достаточно большим, чтобы избежать помех между инструментом и стенкой отверстия.

Тангенциальная сила пытается заставить инструмент опуститься, а инструмент отклониться от центральной линии, уменьшая задний угол инструмента. Когда диаметр токарного отверстия мал, задний угол должен быть достаточно большим, чтобы избежать помех между инструментом и стенкой отверстия.

3. Плохая эвакуация стружки, неправильный зажим, угол режущей кромки или инструмент влияют на внутреннее точение.

Советы по оптимизации внутренней токарной обработки – как улучшить внутреннюю токарную обработку

С точки зрения применения режущего инструмента можно рассмотреть следующие аспекты для улучшения качества обработки внутреннего отверстия обрабатываемой детали.

1) Выбор радиуса вершины инструмента

В процессе внутренней токарной обработки в первую очередь следует выбирать малый радиус вершины. Увеличение радиуса при вершине увеличит радиальные и тангенциальные силы резания, а также повысит риск возникновения вибрации. Советы по выбору заключаются в том, что радиус вершины должен быть немного меньше глубины резания. Таким образом, радиальная сила резания может быть сведена к минимуму. В то же время, когда обеспечивается минимальная радиальная сила резания, использование максимального радиуса вершины позволяет получить более прочную режущую кромку, лучшую текстуру поверхности и более равномерное распределение давления на режущей кромке.

Таким образом, радиальная сила резания может быть сведена к минимуму. В то же время, когда обеспечивается минимальная радиальная сила резания, использование максимального радиуса вершины позволяет получить более прочную режущую кромку, лучшую текстуру поверхности и более равномерное распределение давления на режущей кромке.

2) Выбор паза инструмента

Паз режущего инструмента оказывает решающее влияние на процесс внутренней токарной обработки. Для обработки внутреннего отверстия обычно выбирают инструмент с канавкой с положительным передним углом, острой режущей кромкой и высокой прочностью.

3) Угол режущей кромки фрезы

Угол режущей кромки внутреннего токарного инструмента влияет на направление и величину радиальной силы, осевой силы и комбинированной силы. Чем больше угол режущей кромки, тем больше осевая сила резания, а чем меньше угол режущей кромки, тем больше радиальная сила резания. В общем, осевая сила резания, направленная к инструментальной панели, не будет иметь большого влияния на обработку, поэтому лучше выбирать больший угол. При выборе угла режущей кромки рекомендуется выбирать угол, близкий к 90° и не менее 75°. В противном случае резко возрастет радиальная сила резания.

При выборе угла режущей кромки рекомендуется выбирать угол, близкий к 90° и не менее 75°. В противном случае резко возрастет радиальная сила резания.

4) Обработка инструмента

Скругление режущей кромки инструмента также влияет на силу резания. Как правило, закругление режущей кромки инструмента без покрытия меньше, чем у инструмента с покрытием, особенно когда длинный инструмент выступает за пределы и обрабатывает маленькое отверстие. Износ задней поверхности изменит задний угол инструмента относительно стенки отверстия.

5) Метод зажима

Стабильность зажима режущих инструментов и стабильность точеных компонентов определяют величину вибрации и вероятность увеличения вибрации. Зажимной узел режущего бруса должен соответствовать требованиям по длине, шероховатости поверхности и твердости. Чтобы добиться стабильности зажима держателя инструмента, внутренняя поверхность зажима инструмента должна иметь высокую чистоту поверхности и достаточную твердость. Для обычного инструментального бруса система зажима может обеспечить максимальную стабильность за счет полного зажима инструментального бруса. Общая поддержка лучше, чем у режущего бруса, зажатого непосредственно винтами. Лучше закрепить режущий брус на V-образном блоке с помощью винтов. Не рекомендуется зажимать цилиндрическую ручку напрямую винтами.

Общая поддержка лучше, чем у режущего бруса, зажатого непосредственно винтами. Лучше закрепить режущий брус на V-образном блоке с помощью винтов. Не рекомендуется зажимать цилиндрическую ручку напрямую винтами.

6) Эффективное удаление стружки

При внутренней токарной обработке удаление стружки также оказывает большое влияние на эффективность обработки и показатели безопасности, особенно при обработке глубоких и глухих отверстий. Короткая спиральная стружка идеальна для внутренней токарной обработки, легко удаляется и не оказывает сильного давления на режущую кромку при ломке стружки. Если стружка слишком короткая и эффект ломки стружки слишком сильный, это приведет к повышенному потреблению мощности станка и увеличению вибрации. Если стружка слишком длинная, удаление стружки будет затруднено. Центробежная сила будет прижимать стружку к стенке отверстия, а остаточная стружка будет выдавливаться на поверхность обрабатываемой заготовки, что приведет к риску забивания стружки и последующего повреждения инструмента. Для решения проблем рекомендуется использовать инструмент с внутренним охлаждением, или вы можете использовать подходящую смазочно-охлаждающую жидкость. При обработке сквозных отверстий вместо смазочно-охлаждающей жидкости можно использовать сжатый воздух. Кроме того, параметры резания также влияют на стружкодробление.

Для решения проблем рекомендуется использовать инструмент с внутренним охлаждением, или вы можете использовать подходящую смазочно-охлаждающую жидкость. При обработке сквозных отверстий вместо смазочно-охлаждающей жидкости можно использовать сжатый воздух. Кроме того, параметры резания также влияют на стружкодробление.

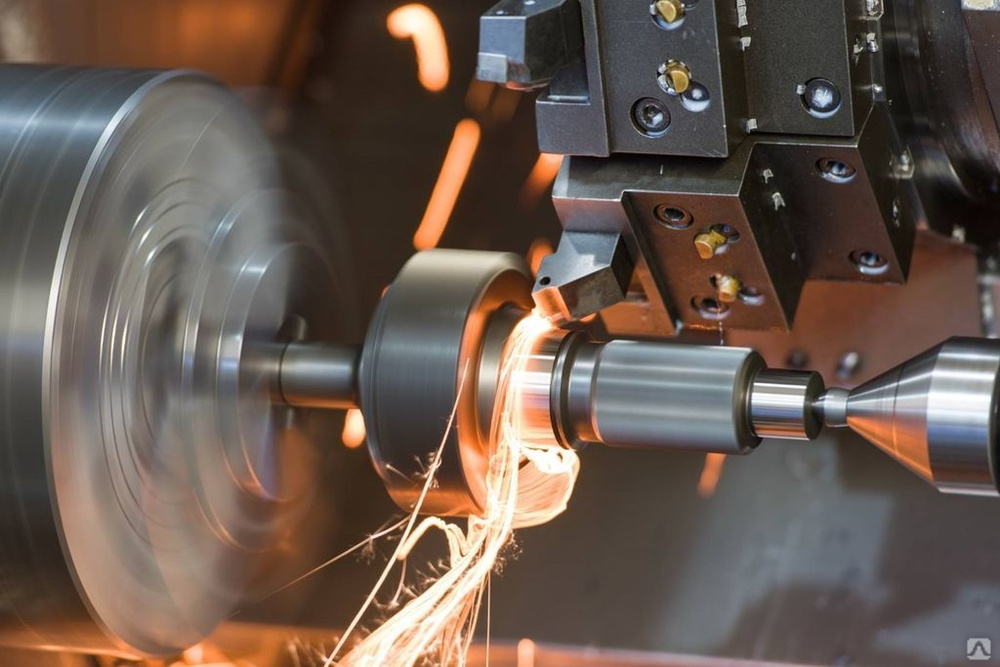

Токарная обработка — процесс обработки металлического литья

Опубликовано — 8 ноября 2016 г.

Ранее в этом блоге мы подробно рассмотрели четыре основных процесса обработки, используемых в Haworth Castings — точение, фрезерование, плоское шлифование и ручное сверление.

В первой из серии статей мы подробно рассмотрим каждый процесс. Начинаем с поворота.

Ручная или автоматическая токарная обработка?

Механическая обработка превращает алюминиевую отливку в готовый компонент. Токарная обработка используется для добавления или улучшения внутренних или внешних элементов, которые невозможно получить в процессе литья алюминия. Это может быть выполнено вручную на токарных станках или с помощью станков с числовым программным управлением (ЧПУ).

Это может быть выполнено вручную на токарных станках или с помощью станков с числовым программным управлением (ЧПУ).

Ручная токарная обработка требует специальных навыков со стороны оператора, который вручную управляет токарным станком. Это очень полезно для производства одноразовых компонентов.

Обработка больших количеств обычно выполняется на станках с ЧПУ, которые запрограммированы на выполнение определенных токарных операций. Это предлагает более экономичную и стабильно надежную технику для средних и больших объемов.

Токарная обработка на станках с ЧПУ

С помощью этого процесса деталь помещается в патрон или токарное приспособление токарного станка/станка с ЧПУ. Затем компонент вращается со скоростью.

Специализированный режущий инструмент, изготовленный из керамического или твердосплавного материала, перемещается к заготовке по различным осям движения. Инструмент удаляет любой нежелательный материал внутри или снаружи отливки, чтобы создать желаемую форму, размеры и характеристики.

Выбор инструмента определяется рядом факторов, в том числе материалом компонента и требуемой отделкой.

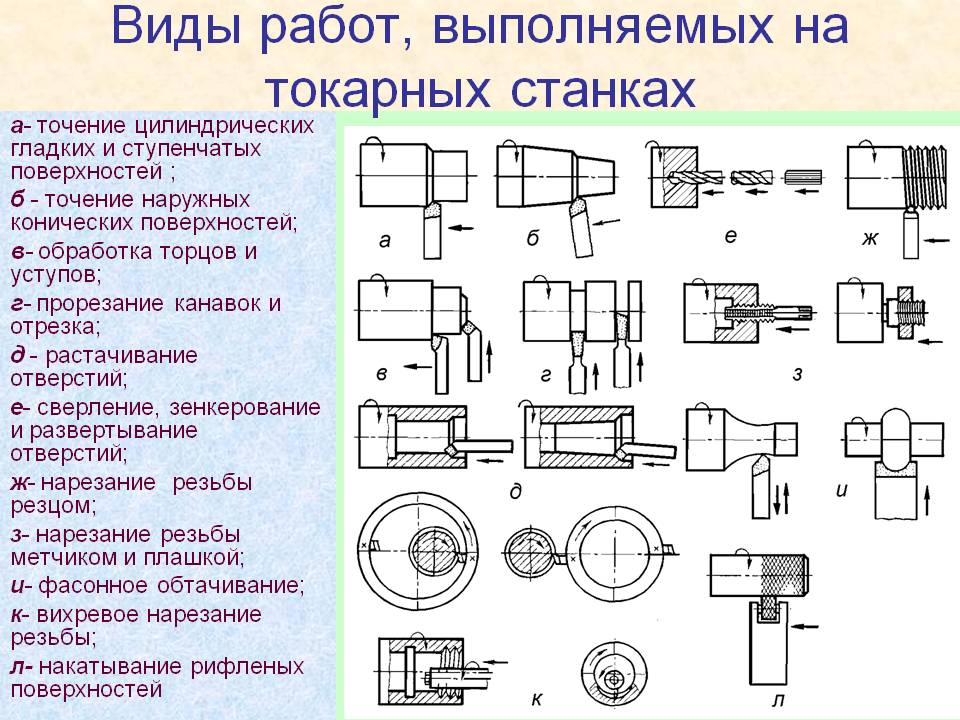

Токарные операции

Токарная обработка используется для описания различных операций как на внутренней, так и на внешней поверхности отливки. К ним относятся:

- Облицовка – снятие тонкого слоя материала для создания гладкой ровной поверхности

- Сверление – создание отверстия внутри заготовки. Отверстие всегда имеет цилиндрическую форму и круглое в диаметре.

- Растачивание – увеличение просверленного отверстия для точного соответствия размерам и чистоте поверхности

- Развёртывание – размер и чистовая обработка отверстия, которое уже было просверлено или расточено

- Нарезание резьбы – нарезание резьбы на внутренней и внешней поверхности (например, для гаек и болтов)

- Нарезка канавок – создание глубоких канавок на наружных и внутренних поверхностях до определенных размеров

- Накатка – нарезание зубчатой кромки на поверхности (например, для рукоятки)

Наши высококвалифицированные специалисты тщательно контролируют процесс на протяжении всего процесса, проверяя отсутствие износа инструмента или отсутствие смещения приспособления.