Токарная обработка это: Основные сведения о токарной обработке :: ТОЧМЕХ

Содержание

Токарная обработка металла — РИНКОМ

Токарная обработка металла — РИНКОМ

Главная

Статьи

Токарная обработка металла

Токарная обработка металла

18 марта 2019

Гирин Кирилл

Токарная обработка — самая распространенная технология изготовления различных деталей и изделий, при которой с заготовок снимаются слои металла различной величины. Этот процесс выполняется на специальных станках.

В этой статье мы расскажем обо всех особенностях токарной обработки металла. Вы узнаете:

- на каких станках происходит токарная обработка металла;

-

какие изделия изготавливают по этой технологии; -

какие операции выполняются; -

какие инструменты для этого используют; -

какие особенности имеет токарная обработка металла; -

как предупредить возникновение брака.

Обработка металла на токарных станках

Токарные станки применяют для единичного, мелкосерийного, серийного и массового производства следующих деталей и изделий.

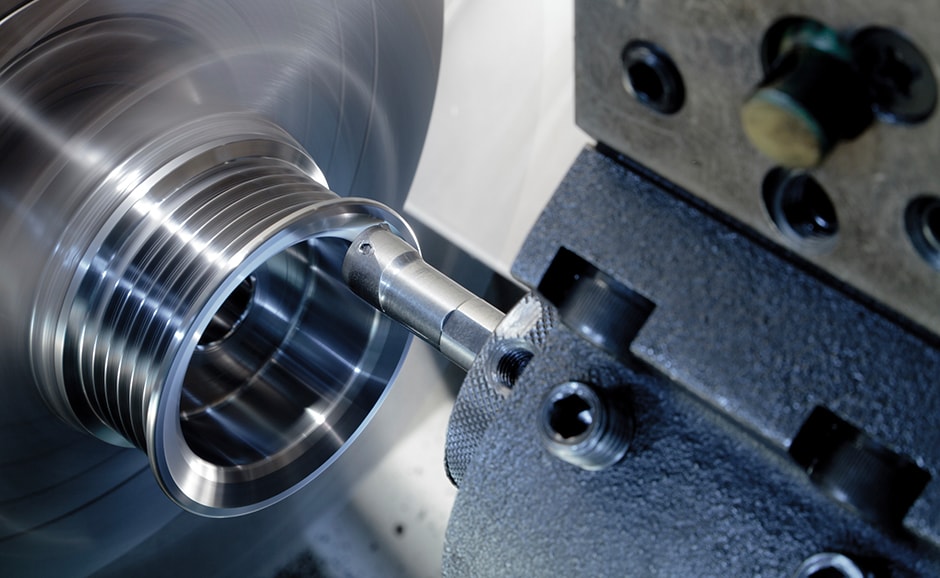

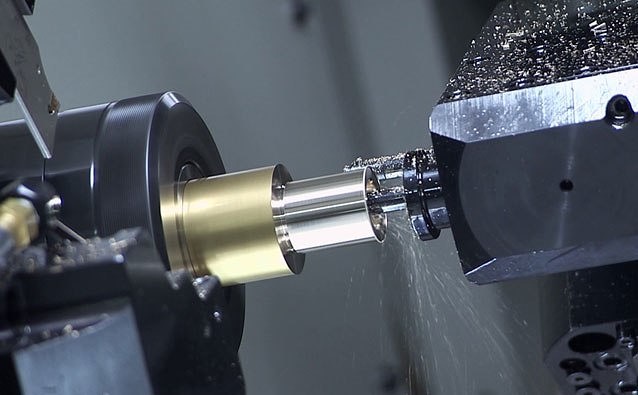

Фотография №1: токарная обработка металла

Виды токарной обработки металла

Существуют следующие виды токарных станков.

-

Токарно-винторезные. Это самая распространенная группа токарных станков. На них чаще всего обрабатывают тела вращения для: -

придания деталям конусности; -

нарезания резьбы; -

обработки наружных цилиндрических поверхностей; -

сверления, зенкерования и развертывания отверстий; -

накатывания рифлений; -

обработки торцов и уступов; -

вытачивания канавок; -

отрезания частей; -

нарезания наружных и внутренних резьб.

Изображение №1: основные виды токарной обработки металла

-

Токарно-карусельные. Эти станки используют для обработки заготовок больших диаметров. -

Токарно-револьверные. Чаще всего их используют для обработки прутков, поковок и отливок. -

Лоботокарные. Такие станки предназначены для обработки шкив, колес, полуфабрикатов шестеренок, фланцев, звездочек и пр.

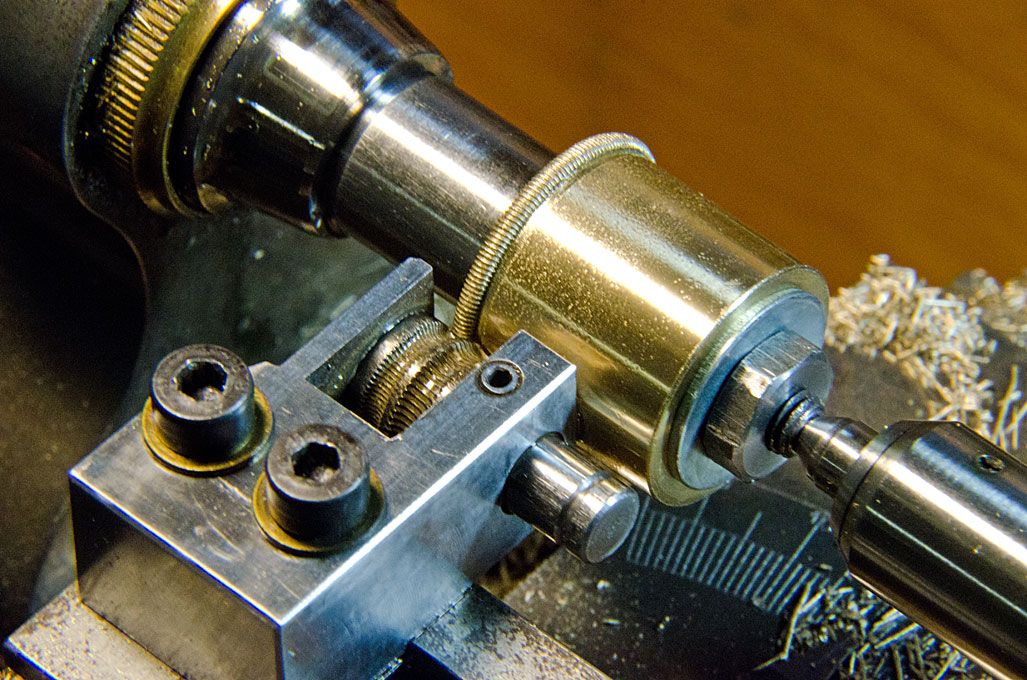

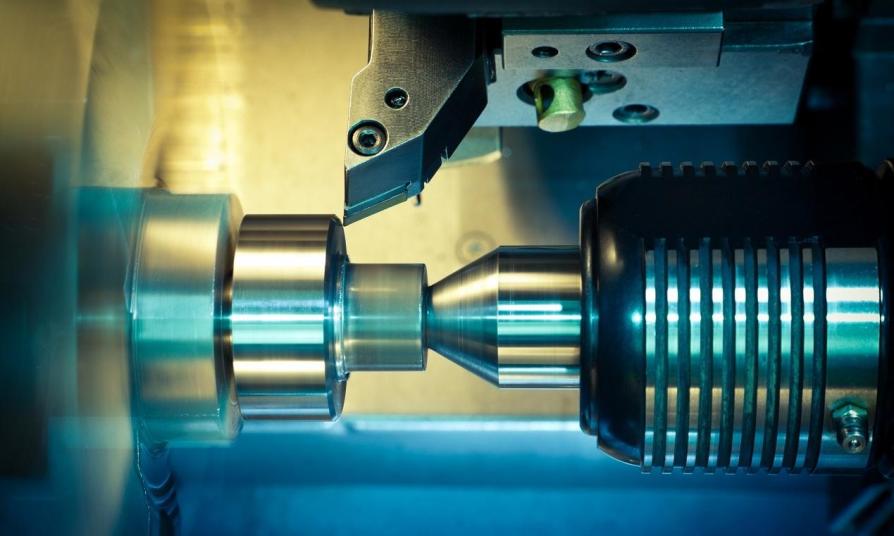

Фотография №2: токарно-винторезный станок

Технология токарной обработки металла

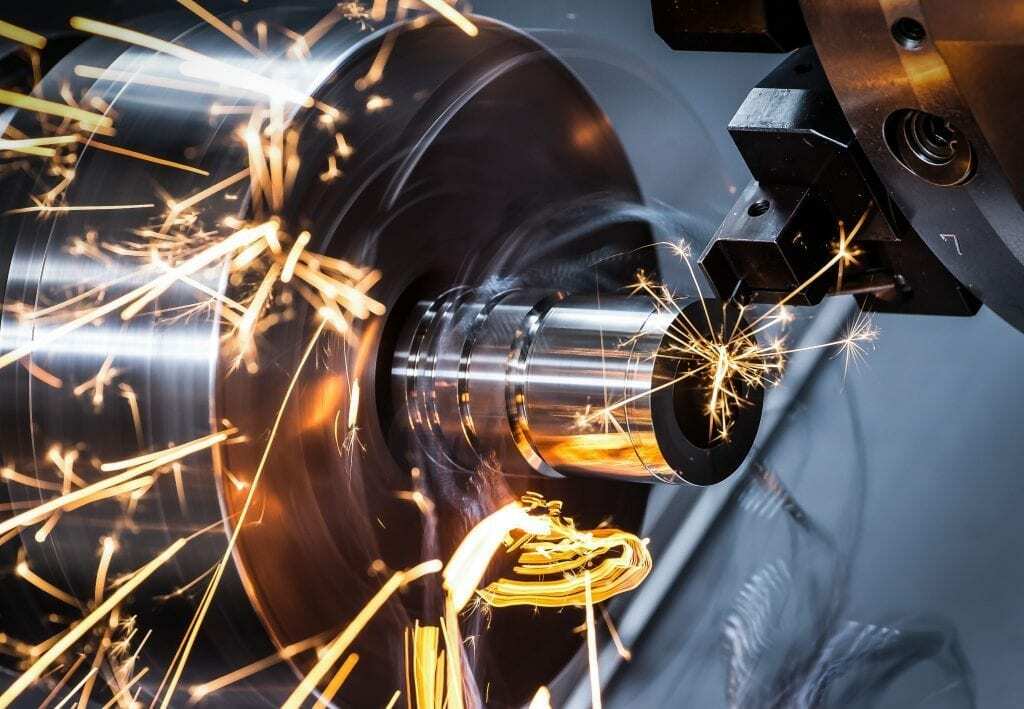

Основной принцип технологии токарной обработки металла заключается в следующем. Подаваемый инструмент врезается своей режущей кромкой в поверхность заготовки. Слой металла снимается и преобразуется в стружку. Расскажем о ее видах.

-

Ступенчатая. Формируется при обработке заготовок из алюминиевых сплавов и сталей средней твердости на средних скоростях.

Формируется при обработке заготовок из алюминиевых сплавов и сталей средней твердости на средних скоростях.

-

Стружка надлома. Формируется при токарной обработке материалов с невысокой пластичностью. -

Элементная. Такая стружка образуется при токарной обработке твердых и маловязких металлов. -

Слитая. Формируется при высокоскоростной токарной обработке заготовок из мягких материалов. К ним относятся мягкая сталь, свинец, олово, медь, сплавы на их основе, а также полимеры.

Изображение №2: виды стружки, формирующейся при токарной обработке металла

Основной инструмент для обработки металла на токарных станках

Для обработки металла на токарных станках чаще всего используют резцы. Опишем кратко самые распространенные их разновидности.

Фотография №3: прямые проходные токарные резцы

Фотография №4: резьбовой резец для нарезания наружной резьбы

Резцы, предназначенные для нарезания внутренних резьб имеют изогнутую форму.

Фотография №5: резьбовые резцы для нарезания внутренних резьб

Фотография №6: отрезные токарные резцы

Фотография №7: расточные резцы, предназначенные для обработки глухих отверстий

Фотография №8: расточные резцы, предназначенные для обработки сквозных отверстий

Фотография №9: отогнутый подрезной резец

Фотография №10: упорный проходной резец

Фотография №11: отогнутые проходные токарные резцы

Особенности выбора ключевых параметров токарной обработки металла

Главные параметры токарной обработки металла — это скорость вращения шпинделя и подача. Расскажем о критериях выбора режимов.

-

Скорость вращения шпинделя. При черновой токарной обработке металла устанавливают низкую скорость вращения шпинделя, а при чистовой — высокую.

-

Подача. При черновой обработке она больше, чем при чистовой.

Как предупредить возникновение брака при токарной обработке металла и устранить последствия ошибок

При токарной обработке металла могут возникать следующие виды брака.

-

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже. -

Обточенная поверхность приобрела овальную форму. -

Обработанная поверхность получилась конической. -

В результате токарной обработки была изготовлена деталь с неправильными габаритами. -

Часть поверхности не была обработана.

Рассмотрим вышеперечисленные виды брака в деталях.

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже

Это происходит по следующим причинам.

-

Задана слишком большая подача. -

Из-за износа подшипников шпинделя или неправильного крепления заготовки она сильно дрожит. -

Между отдельными частями суппорта увеличился зазор. -

Резец закреплен недостаточно надежно. -

Инструмент имеет малый радиус закругления. -

Резец плохо заточен. -

Материал детали слишком вязкий. -

Резец имеет неправильные геометрические параметры.

Вышеперечисленные виды брака чаще всего устраняют путем снятия тонких слоев металла.

Обточенная поверхность приобрела овальную форму

Заготовка может приобрести овальную форму из-за биения шпинделя по трем причинам.

-

Неравномерная выработка подшипников. -

Неравномерный износ шеек шпинделя. -

Попадание мелкой стружки или грязи в коническое отверстие шпинделя.

Эти проблемы решаются при:

-

регулярных поверках станков; -

своевременных ремонтах оборудования; -

очистке передних центров и конических отверстий.

Обработанная поверхность получилась конической

Чаще всего это происходит при смещении заднего центра относительно переднего. Причиной данной проблемы чаще всего становится попадание мелкой стружки или грязи в заднее отверстие пиноли. Для устранения этой причины брака нужно:

-

правильно установить задний центр; -

очистить центр и коническое отверстие пиноли; -

переместить корпус задней бабки на ее плите (при необходимости).

В результате токарной обработки была изготовлена деталь с неправильными габаритами

Габариты полученной детали чаще всего не соответствуют заданным из-за:

Если диаметр детали получился меньше требуемого, то брак не исправить. В кардинально противоположном случае снимают слои металла нужной толщины.

Часть поверхности не была обработана

Этот вид брака обычно возникает по следующим причинам.

-

Неправильные начальные размеры заготовок. -

Недостаточный припуск на обработку. -

Плохая правка заготовки. -

Неправильная ее установка. -

Плохая выверка. -

Неточное расположение центровых отверстий. -

Смещение задних центров.

Обычно такой брак исправить не удается. Чтобы его избежать:

-

следите за расположением отверстий; -

всегда проверяйте правильность установки задних центров; -

удостоверяйтесь в том, что заготовка надежно установлена; -

устанавливайте нужные величины припусков; -

измеряйте заготовки перед обработкой; -

тщательно их правьте пред закреплением в станках.

Охрана труда при выполнении токарных работ

-

При работе надевайте защитные очки и вставляйте противошумовые вкладыши. -

Включайте сжатый воздух только при контакте инструментов с заготовками. -

Не включайте сжатый воздух, если привод не работает.

-

Перед началом работы убедитесь в исправности:

Используйте сжатый воздух для удаления стружки только в том случае, если этого требует технологическая документация.

Не удаляйте стружку руками и не выдувайте ее. Используйте специальные крючки и магниты.

Чтобы избежать поломки инструмента и вырыва заготовки:

-

перед остановкой станка выключите подачу; -

удалите резец от детали; -

остановите шпиндель.

При включении станка:

Не стойте на линии отлета стружки. Находиться нужно с правой стороны от суппорта.

Используйте хороший и правильно заточенный инструмент.

Все поверхности очищайте от масла и грязи.

При подготовке к токарной обработке металла удостоверьтесь в надежности крепления:

-

патрона;

Где купить инструменты для токарной обработки металла

Резцы и иные инструменты для токарной обработки металла вы можете выгодно купить в нашем магазине. Мы продаем изготовленные по ГОСТам приспособление и предлагаем максимально выгодные условия сотрудничества.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

9 января 2023

Нарезание резьбы метчиком

19 декабря 2022

Виды отверток

11 октября 2022

Токарные патроны

23 сентября 2022

Как пользоваться мультиметром

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Токарные работы и технология обработки металлов

Токарные работы — это вид обработки деталей, с целью превращения из обычной металлической заготовки в нужной конструкции запасную часть различных механизмов. Токарные процессы происходят при помощи токарных станков и инструментов. Главным отличием токаря от фрезеровщика есть то, что у первого двигается именно деталь, в результате чего она нужным образом подтачивается. А работа фрезеровщика с фрезой заключается в работе именно режущего инструмента. Здесь им выступает многолезвийная фреза.

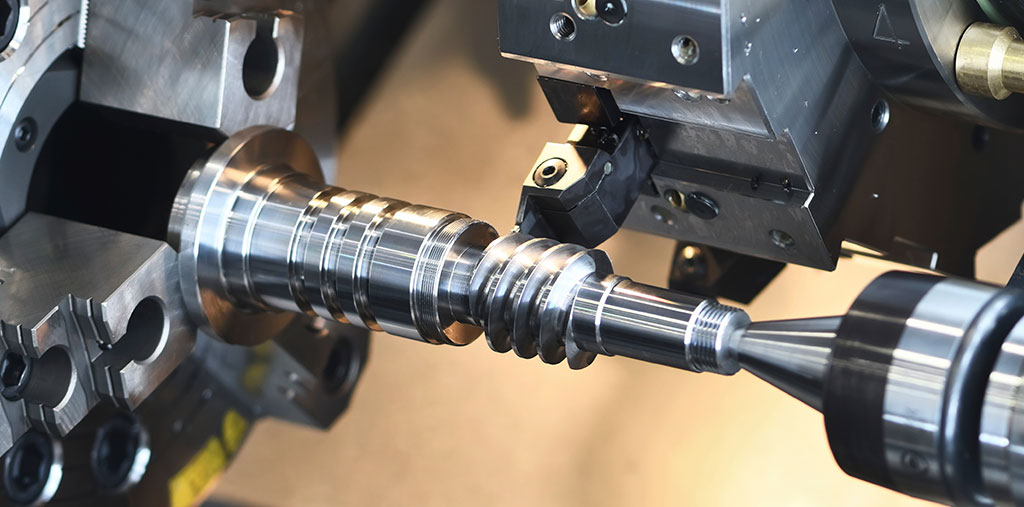

Сущность токарного мероприятия лежит в снятии лишнего металла с заготовки и доведение будущей детали до нужных параметров или необходимого типа поверхности. Стандартной продукцией токарного станка есть части и детали различных механизмов, которые в своей работе выполняют вращательные движения. Новые технологии в деле обработки позволяют выточить абсолютно все виды деталей, при этом задействовав фрезу. Именно это инновационное оборудование оснащено системой программного управления.

Новые технологии в деле обработки позволяют выточить абсолютно все виды деталей, при этом задействовав фрезу. Именно это инновационное оборудование оснащено системой программного управления.

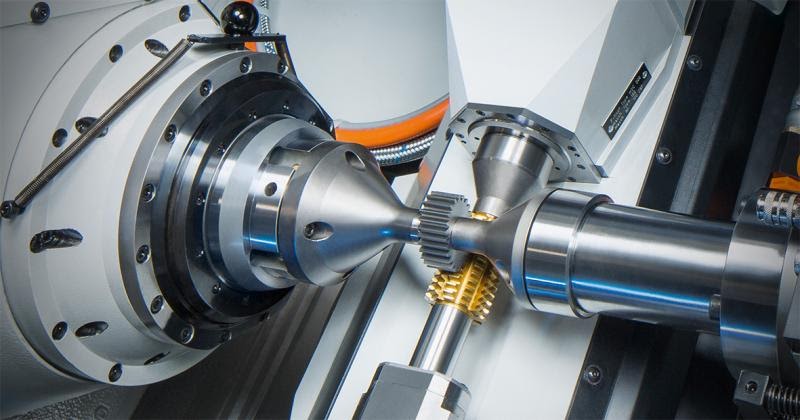

Станок металлообрабатывающий

Чтобы осуществить токарную обработку, станок должен быть оснащен соответствующим режущим инструментом. Это немного напоминает расклинивание, где клином выступает задействованная часть заготовки. Если требуется выточить довольно мелкую деталь, использующуюся в узкой отрасли, то тогда применяют прецизионную обработку металла.

Технология токарной обработки металлов происходит по такому сценарию: когда в заготовку начинает врезаться режущий инструмент своей кромкой, то крайняя часть инструмента плотно зажимает деталь, борясь с силами сцепления внутри обрабатываемой конструкции, снимает мешающий слой металла, превращая его в металлическую стружку.

Кроме того, вам пригодятся знания о слесарной обработке металла.

Особенности токарной обработки

Движения токарного станка выполняются не в хаотичном порядке, а по четким направлениям. Таким образом, направление по которому вращается шпиндель станка, вместе с заготовкой, происходит вдоль оси Z, вторая прямая ось Х строго перпендикулярна первой. Именно ось Z считается отправной точкой в работе. Место расположения резцов должно находиться в плоскости XZ, а расстояние до резца регулируется при наладке оборудования.

Таким образом, направление по которому вращается шпиндель станка, вместе с заготовкой, происходит вдоль оси Z, вторая прямая ось Х строго перпендикулярна первой. Именно ось Z считается отправной точкой в работе. Место расположения резцов должно находиться в плоскости XZ, а расстояние до резца регулируется при наладке оборудования.

Движение резца определяется по шкале вышеописанных систем, но преодолеваемое расстояние хода резца будет в 2 раза преувеличено по сравнению с реальностью, так как резец действует непосредственно на заготовку и перемещает ее на 2 мм. В более новых токарных станках, где управление происходит с помощью компьютера, существует и третья координата равная углу главного шпинделя. В более продвинутом программном обеспечении этот показатель можно задавать или корректировать.

Основные показатели работы станка это: продольная подача, глубина резания, скорость резания. Они непосредственно и являются определяющими факторами и помогают достичь:

- хорошую устойчивость режущего инструмента;

- повышение образования металлической стружки;

- поддержание нужного состояния поверхности для проведения работы;

- предельно допустимое количество образовавшейся стружки;

- слабое действие режущего инструмента;

- высокую скорость вращения шпинделя и резания.

Особенности процесса резания

Скорость резания для каждого материала своя, тем более что на нее влияют еще такие факторы, как предназначение станка, его вид и качество резцов. Такие данные считаются справочной информацией, которые занесены в табличные данные подобной литературы. Скорость резания и величина обточки — это факторы определяющие частоту оборотов шпинделя. Чтобы посмотреть своими глазами на все вышеописанные процессы, посмотрите — видео ролик в котором показана токарная обработка металла во всех подробностях:

Глубина резания цилиндрической формы определяется размером подачи резца врезания. Поперечное резание определяется шириной кромки режущего приспособления. Когда происходит черновая обточка, то действие резца максимальное, а при отделочных работах оно выставляется в соответствии с размерами имеющихся припусков.

Существуют и токарные станки, предназначенные для нарезания резьбы, они носят название токарно-винторезного станка. С каким бы оборудованием не работал токарь, но его рабочее место должно быть четко организовано и всегда находиться в полном комплекте. Сюда должны входить основные режущие инструменты, вспомогательные, подручная литература и табличные данные, инструкции, сведения о надлежащем состоянии безопасности станка.

С каким бы оборудованием не работал токарь, но его рабочее место должно быть четко организовано и всегда находиться в полном комплекте. Сюда должны входить основные режущие инструменты, вспомогательные, подручная литература и табличные данные, инструкции, сведения о надлежащем состоянии безопасности станка.

Токарная обработка Определение и значение — Merriam-Webster

поворот

ˈtər-niŋ

1

: действие или действие, которое обращает

2

: место смены направления

3

а

: а формовка на токарном станке

широко

: токарь

б

токарная обработка во множественном числе

: отходы токарной обработки

Примеры предложений

Недавние примеры в Интернете

Атланта, возможно, могла бы стать , превратив в своего рода победу Хит.

— Айра Уиндерман, Sun Sentinel , 29 ноября 2022 г.

Если это обобщение недостаточно убедительно- превращается в , рассмотрим ответ бывшего главного футбольного тренера Арта Брайлса и его адвоката.

— Шэрон Григсби, Dallas News , 27 августа 2021 г.

Лунные затмения приносят внезапные поворотов, точек, концовки и пробуждения.

— The Astrotwins, ELLE , 30 ноября 2022 г.

За последнее столетие неравенство претерпело длительные тенденции, упав с максимума бурных 20-х годов в 1929 до избрания Рональда Рейгана в 1980 году, а затем снова поднялся, так что не так много больших поворотов пунктов, чтобы судить о прошлом.

— Джеймс Макинтош, WSJ , 29 ноября 2022 г.

Джейсону Баку, 45 лет, из 200-го квартала Уинтри-лейн, Нью-Ленокс, было предъявлено обвинение в совершении уголовного преступления, препятствующего правосудию, вождении в нетрезвом виде и неспособности уступить , повернув налево, в 21:38. 18 ноября.

18 ноября.

—Пионерская пресса, Чикаго Трибьюн , 28 ноября 2022 г.

Даннак видит прилив , превращающийся в , что является хорошим предзнаменованием для любителей бобовых и листовой зелени.

— Тед Лоос, , отчет Робба , 26 ноября 2022 г.

Победа в предсезонных играх, безусловно, имеет свои достоинства, но, учитывая, насколько глубоко команды садятся на скамейку запасных и что такие игры хороши — превращаются в и экспериментируют, победы и поражения могут быть обманчивы.

— oregonlive , 10 октября 2022 г.

В волне осенних открытий спектаклей в Нью-Йорке повороты звезд, как у Файнса, могут быть такими же яркими, как поворот листьев.

— Питер Маркс, Washington Post , 2 ноября 2022 г.

Узнать больше

Эти примеры предложений автоматически выбираются из различных онлайн-источников новостей, чтобы отразить текущее использование слова «поворот». Мнения, выраженные в примерах, не отражают точку зрения Merriam-Webster или ее редакторов. Отправьте нам отзыв.

Мнения, выраженные в примерах, не отражают точку зрения Merriam-Webster или ее редакторов. Отправьте нам отзыв.

История слов

Первое известное использование

14 век, в значении, определенном в смысле 1

Путешественник во времени

Первое известное использование превращение было

в 14 веке

Посмотреть другие слова из того же века

указатель поворота

превращение

поворотный стержень

Посмотреть другие записи рядом

Процитировать эту запись

Стиль

MLAЧикагоAPAMМерриам-Вебстер

«Превращение. » Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/turning. По состоянию на 10 января 2023 года.0037 Turning для говорящих на испанском языке

» Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/turning. По состоянию на 10 января 2023 года.0037 Turning для говорящих на испанском языке

Britannica English: Перевод Turning для говорящих на арабском языке

Последнее обновление:

— Обновлены примеры предложений

Подпишитесь на крупнейший словарь Америки и получите тысячи дополнительных определений и расширенный поиск без рекламы!

Merriam-Webster полный текст

Определение, типы, преимущества и недостатки

Что такое токарная обработка? Токарная обработка — это процесс механической обработки, при котором токарный станок используется для вращения металла, в то время как режущий инструмент движется линейно, удаляя металл по диаметру, создавая цилиндрическую форму. Режущий инструмент можно наклонять под разными углами для создания различных форм. Это можно сделать вручную или на токарном станке с ЧПУ. Обработка с ЧПУ обычно используется, когда размеры детали должны быть очень точными.

Режущий инструмент можно наклонять под разными углами для создания различных форм. Это можно сделать вручную или на токарном станке с ЧПУ. Обработка с ЧПУ обычно используется, когда размеры детали должны быть очень точными.

Что такое поворот?

Токарная обработка — это процесс механической обработки, при котором режущий инструмент перемещается более или менее линейно, в то время как заготовка вращается. Термин «токарная обработка» обычно используется только для создания внешних поверхностей с помощью этого действия резания. Напротив, то же самое существенное режущее действие называется «расточкой» применительно к внутренним поверхностям, таким как отверстия.

Токарная обработка может выполняться вручную на токарном станке, который часто требует постоянного наблюдения со стороны оператора, или на автоматическом токарном станке, который этого не требует. На сегодняшний день наиболее распространенным типом такой автоматизации является числовое программное управление, или ЧПУ.

При точении заготовка (кусок из относительно жесткого материала, такого как дерево) вращается, а режущий инструмент перемещается по одной, двум или даже трем осям движения для получения точных диаметров и глубин. Поворот может быть снаружи цилиндра, чтобы иметь трубчатые компоненты различной геометрии.

Деталь, подлежащая токарной обработке, может называться «точеной деталью» или «обработанной деталью». Для получения дополнительной информации см. нашу статью о типах процессов обработки.

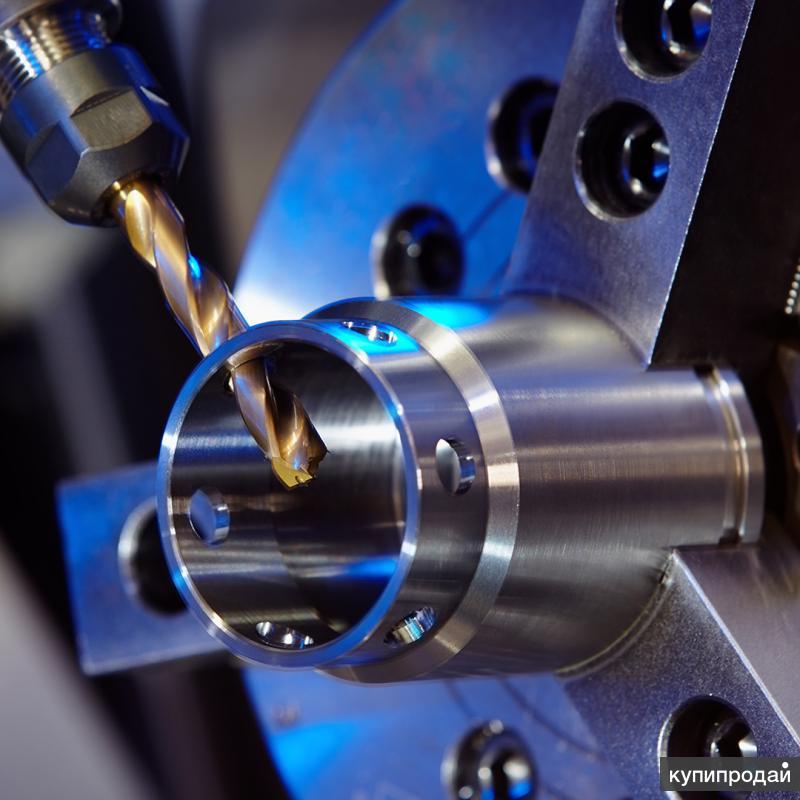

Какие инструменты используются в процессе токарной обработки?

Инструменты, используемые в процессе токарной обработки, включают одноточечные режущие инструменты для удаления материала с вращающейся заготовки и токарный станок или токарный станок. Конструкция токарного инструмента варьируется в зависимости от конкретного применения.

В процессе токарной обработки с ЧПУ также используются токарные станки или токарные станки с ЧПУ. Типы токарных станков, используемых для токарной обработки, включают токарные станки с револьверной головкой, токарные станки с двигателем и токарные станки специального назначения. Токарные станки могут быть ручными или с ЧПУ.

Токарные станки могут быть ручными или с ЧПУ.

Какие материалы используются для токарной обработки?

Материалы, используемые для токарной обработки, в основном металлы. Эти металлы включают легированную сталь, углеродистую сталь, чугун, нержавеющую сталь, алюминий, медь, магний и цинк. Однако этот процесс также может обрабатывать пластмассовые детали и работать с другими материалами, такими как керамика, композиты, термопласты и реактопласты.

Как работает процесс токарной обработки?

Процесс токарной обработки осуществляется на токарном станке, перемещающем режущий инструмент линейным движением по поверхности вращающейся заготовки, удаляя материал по окружности до тех пор, пока не будет достигнут желаемый диаметр, для обработки цилиндрических деталей с внешними и внутренними элементами, такими как пазы, конусы и резьба.

Токарная обработка использует одноточечные режущие инструменты для удаления материала с вращающейся заготовки. Конструкция токарного инструмента зависит от его применения: доступны инструменты для черновой, чистовой обработки, торцевания, нарезания резьбы, отрезки, формовки, подрезки и обработки канавок.

Какие изделия изготавливаются с помощью токарной обработки?

Токарная обработка позволяет получать вращающиеся, как правило, осесимметричные детали со многими элементами, такими как отверстия, канавки, резьба, конусность, ступени различного диаметра и даже контурные поверхности. Изделия, изготовленные полностью путем токарной обработки, часто включают компоненты, используемые в ограниченном количестве, особенно для прототипов, такие как изготовленные по индивидуальному заказу валы и крепежные детали.

Токарная обработка также часто используется в качестве вторичного процесса для добавления или улучшения характеристик деталей, изготовленных другим методом.

Некоторыми примерами изделий, изготовленных с помощью токарной обработки, являются распределительные валы, коленчатые валы, бейсбольные биты, миски, кии, вывески, музыкальные инструменты и ножки столов и стульев.

Какие существуют типы токарных процессов?

Прямолинейное точение, также известное как цилиндрическое точение, уменьшает рабочий диаметр равномерным движением, чтобы предотвратить изменение рабочего диаметра резания. Прямое точение часто считается «черновой» операцией, при которой удаляется большое количество материала перед прецизионной резкой.

Прямое точение часто считается «черновой» операцией, при которой удаляется большое количество материала перед прецизионной резкой.

Коническая токарная обработка позволяет получить цилиндрическую форму с постепенно уменьшающимся диаметром.

Генерация сфер происходит, когда программа создает форму вокруг фиксированной оси вращения или когда специальный полукруглый инструмент используется для уменьшения диаметра до нуля для создания идеальной сферы.

Нарезание канавок выполняется, когда фасонный инструмент вдавливается в канавку компонента, образуя узкую полость.

Разделитель используется для глубокой выемки в компоненте, чтобы отделить готовую деталь от исходной детали.

Накатка выполняется путем вырезания зубчатого рисунка на материале. Накатка обычно выполняется с материалами, которые требуют дополнительного сцепления.

Нарезание резьбы осуществляется путем нарезки по спиральной траектории для создания канавок, которые можно вкручивать в другие предметы.

Каковы преимущества процесса токарной обработки?

Токарная обработка имеет следующие преимущества:

1. Все материалы взаимозаменяемы.

Хотя токарная обработка в основном используется для обработки металлов, при токарной обработке можно использовать любой материал, в том числе дерево и пластик. Это делает поворот очень гибким процессом.

2. Переносимость отличная.

Точение можно использовать для изготовления деталей с чрезвычайно высокими допусками. Из-за высоких допусков и чистоты поверхности, которую может предложить токарная обработка, этот процесс часто используется для добавления точных вращательных элементов к детали, основная форма которой уже была сформирована другим методом.

3. Время выполнения короткое.

Токарная обработка занимает мало времени. Время выполнения — это время между моментом, когда клиент размещает заказ, и моментом, когда клиент получает окончательную доставку. Поскольку токарная обработка является быстрым процессом, время выполнения заказа короткое.

4. Нет необходимости в высококвалифицированном операторе.

Токарная обработка не требует высокой квалификации оператора станка. Чтобы работать на токарном станке с ЧПУ, машинист должен выполнить определенный объем курсовой работы и получить сертификат от аккредитованной организации по обучению в промышленности.

5. Скорость удаления материала регулируется.

Еще одним преимуществом токарной обработки является возможность регулировки скорости удаления материала. Токарные станки могут работать с разной скоростью в зависимости от обрабатываемого материала или желаемого конечного продукта.

Каковы недостатки процесса токарной обработки?

Недостатки процесса токарной обработки следующие:

1. Разрешены только вращающиеся компоненты.

Поскольку токарная обработка требует вращения заготовки, можно поворачивать только вращающиеся компоненты. Это означает, что размер деталей, которые можно создать с помощью токарной обработки, ограничен.

2. Детали могут потребовать много процедур и машин.

Токарная обработка может оказаться единственным процессом, используемым для создания детали. Он часто используется в сочетании с другими процедурами, что означает, что для производства конечного продукта требуется более одной машины.

3. Дорогостоящее оборудование.

Токарные станки могут быть дорогими, особенно с ЧПУ. Кроме того, токарная обработка требует дополнительных приспособлений и приспособлений, что увеличивает стоимость оборудования.

4. Значительный износ инструмента.

Повторяющееся точение означает, что режущий инструмент подвержен значительному износу.

5. Создает значительное количество брака.

Как и в большинстве процессов механической обработки, при токарной обработке образуется металлолом. Кусочки металла, полученные в результате токарных операций, известны в Северной Америке как стружка, а в некоторых регионах их можно назвать токарной обработкой.

Резюме

В этой статье представлена токарная обработка при механической обработке, объясняется, что это такое, и обсуждается, когда лучше всего использовать этот процесс при механической обработке. Чтобы узнать больше о токарной обработке, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая обработку с ЧПУ и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry.