Токарно расточной станок: Горизонтально-расточные станки купить по выгодной цене с доставкой в Москве, по всей России и СНГ

Содержание

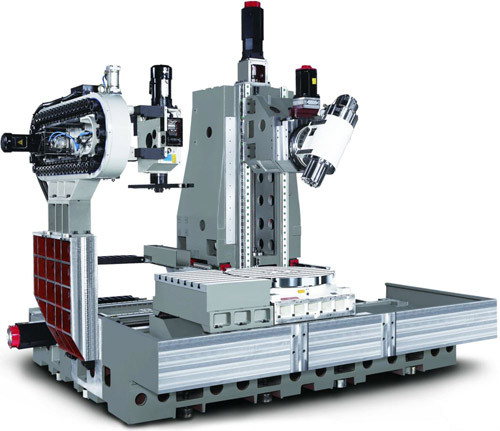

Токарно-расточной станок с ЧПУ WF 15R

Производитель: FERMAT GROUP A.S.(Чехия)

Горизонтально-расточной станок с ЧПУ WF 15R – это станок напольного типа, который оснащен неподвижным столом типа «плитный настил». В данном станке колонна движется продольно.

Горизонтально-расточной станок WF 15R является универсальным фрезерно-расточным станком, который позволяет эффективно обрабатывать крупногабаритные и тяжелые заготовки, сохраняя при этом высокую точность и качество обработки.

Технологические возможности данной модели могут быть расширены с помощью дополнительных опций.

Особенности конструкции:

- Современное, экономическое и универсальное решение;

- Заготовка может быть закреплена как на поворотном столе, так и на плитном настиле

- Диаметр шпинделя 150 мм;

- выдвижение шпинделя 800 мм;

- выдвижение ползуна 700 мм;

- заготовка закрепляется на поворотном столе или на напольных зажимных плитах;

- Вертикальное перемещение шпиндельной бабки по оси Y до 3 500 мм

- Может быть оснащен как ручными, так и полностью автоматическими фрезерными головками и планшайбами, а так же большим количеством дополнительных аксессуаров.

Технические характеристики:

Технические характеристики | Ед. изм | WF 15R |

Диаметр шпинделя | мм | 150 |

Конус шпинделя | ISO 50 / BT 50 / CAT 50 / опция — BIG+ | |

Макс. скорость вращения шпинделя | Об/мин | 2800 |

Размер торца шпиндельной бабки | мм | 400х425 |

Мощность главного двигателя SIEMENS S1/S6 | кВт | 41 / 61,5; 53/77,9 |

Макс. крутящий момент SIEMENS S1/S6 | Нм | 2099 / 3149; 2713 / 3989 |

Мощность главного двигателя FANUC S1/S3 | кВт | 37 / 45; 53 / 62 |

Максимальный крутящий момент FANUC S1/S3 | Нм | 2362 / 2873; 2713 / 3989 |

Перемещение колонны по оси X | мм | 4000 — 22000 |

Перемещение шпиндельной бабки по оси Y | мм | 2000 / 2500 / 3000 / 3500 |

Выдвижение шпинделя по оси W | мм | 800 |

Выдвижение ползуна по оси Z | мм | 800 |

Быстрый ход по осям X, Y | мм/мин | 20000, 12000 |

Быстрый ход по осям Z, W | мм/мин | 12000, 10000 |

Поворотный стол — опция | ||

Макс. | кг | T 20 — 20000 |

Размер зажимной поверхности стола | мм | 1600 x 1800 / 1800 x 2200 / 1800 x 2600 / 2000 x 2400 |

Перемещение стола (Ось V) | мм | 2000 — 3000 |

Быстрый ход по оси V | мм/мин | 12000 |

Быстрый ход по оси B | об/мин | 2 |

Горизонтально-расточной станок 2Е656Ф4 изготовление и ремонт в Москве

Заказать

Узнать цену

На производственной площадке «Инвест-Станко» изготовлен горизонтально-расточной станок 2Е656Ф4 с гибридной системой управления для Новосибирского ПАО «Сиблитмаш».

Данный станок по сути является уникальной машиной, которая имеет горизонтальное перемещение колонны (ось Х) до 8 метров, а вертикальное перемещение шпиндельной бабки ось (Y) до 2,4 метров (в отличии от стандартного исполнения- 3,15 м. по Х и 2 м. по Y) При необходимости возможно увеличение вертикального перемещения шпиндельной бабки до 2,7м. Зажим инструмента на данном станке — механический, и осуществляется с помощью тарельчатых пружин с гидравлическим разжимом.

по Х и 2 м. по Y) При необходимости возможно увеличение вертикального перемещения шпиндельной бабки до 2,7м. Зажим инструмента на данном станке — механический, и осуществляется с помощью тарельчатых пружин с гидравлическим разжимом.

Испытания станка показали очень высокие параметры точности оборудования согласно паспорту.

Станки модели 2Е656Ф4 компанией «Инвест-Станко» производятся серийно, в течении года их изготавливается порядка 4 машин. Этот станок является надежным оборудованием, технологические возможности которого, предполагают обработка как мелкогабаритных деталей, установленных на съемном столе, так и всевозможных рамных и крупногабаритных конструкций установленных непосредственно на плиты расположенные вдоль перемещения колонны станка.

Просим обратить внимание потенциальных заказчиков на данный факт и при необходимости обращаться в компанию «Инвест-Станко», которая производит как модернизацию, так и изготовления станков данной группы.

Станок 2Е656Ф4 используется для обработки тяжелых корпусных деталей больших размеров, которые имеют точные отверстия, связанные между собой точными расстояниями, а также для обработки торцовых поверхностей и растачивания отверстий больших диаметров.

| Наименование параметров | Ед. изм | Данные |

| Класс точности | Н по ГОСТ 8-82 | |

| Размеры рабочей поверхности плиты — ширина — длина | Мм | 4200 4500 |

| Выдвижной шпиндель — диаметр — инструментальный конус — степень точности конуса по ГОСТ 19860-74 | Мм | 160 ISO 50 АТ5 |

| Наибольшие перемещения подвижных узлов — стойки (ось X), — шпиндельной бабки (ось У), — шпинделя (ось W) | Мм | 3150 2000 (2700)° 1000(1250)° |

| Пределы частоты вращения шпинделя | Мин-1 | 6 … 1200 |

| Пределы рабочих подач — оси X, У, W | Мм/мин | 2,5 … 2500 |

| Быстрые перемещения — оси X, — оси У, W | Мм/мин | 5000 4000 |

| Наибольшие допустимые нагрузки — момент на выдвижном шпинделе с конусом ISO50 — момент на фрезерном шпинделе — усилия подач оси X, У, W | Нм (кГс. м) м)Нм(кГс.м) Н (кГс) | 2400 (245) 3920 (400) 29400 (3000) |

| Электропитание — род тока питающей сети | переменный | |

| — частота тока — напряжение | Гц В | 50 380±38 |

| Максимальная мощность электродвигателя главного привода, не менее | КВт | 37 |

Сверление и токарная обработка — все, что вам нужно знать Оставить комментарий

С момента своего скромного начала в 1976 году в качестве мастерской и ремонтной компании Technox Machine & Manufacturing превратилась в одно из крупнейших предприятий по производству комплектных металлических изделий в Чикаго. В качестве единого поставщика мы предлагаем услуги по механической обработке, изготовлению, шлифовке и сварке для широкого спектра отраслей промышленности, включая сталелитейную, пищевую, нефтегазовую, пластмассовую, бумажную, текстильную и перерабатывающую.

В качестве единого поставщика мы предлагаем услуги по механической обработке, изготовлению, шлифовке и сварке для широкого спектра отраслей промышленности, включая сталелитейную, пищевую, нефтегазовую, пластмассовую, бумажную, текстильную и перерабатывающую.

Две из наших самых популярных услуг — расточка и токарная обработка. Оба процесса вырезают материал из заготовки для создания новой формы, но делают это по-разному. Чтобы выбрать правильный метод для своего приложения, узнайте больше о каждом процессе здесь.

Сверление

При растачивании невращающийся режущий инструмент, например сверло, удаляет внутренний материал из заготовки для создания или увеличения отверстий. Растачивание должно обеспечивать жесткие допуски и точные результаты, что требует опыта квалифицированного техника. Процесс выполняется на токарном, расточно-фрезерном или обычном фрезерном станке.

Существуют процессы горизонтального и вертикального бурения, но обычно горизонтальное бурение более универсально. Вертикальное растачивание требует, чтобы заготовка двигалась, пока инструмент удерживается на месте, что приводит к ограничениям размера заготовки. При горизонтальном растачивании заготовка остается неподвижной, что позволяет увеличить размер детали, повысить скорость производства, уменьшить отклонение инструмента и обеспечить совместимость с обработкой на станках с ЧПУ. В сложных проектах эти преимущества дополняются более быстрыми сроками выполнения работ и более низкими ценами.

Вертикальное растачивание требует, чтобы заготовка двигалась, пока инструмент удерживается на месте, что приводит к ограничениям размера заготовки. При горизонтальном растачивании заготовка остается неподвижной, что позволяет увеличить размер детали, повысить скорость производства, уменьшить отклонение инструмента и обеспечить совместимость с обработкой на станках с ЧПУ. В сложных проектах эти преимущества дополняются более быстрыми сроками выполнения работ и более низкими ценами.

Токарная обработка

Как и при растачивании, при токарной обработке используется стационарный невращающийся режущий инструмент. Однако вместо удаления внутреннего материала и увеличения внутреннего диаметра при точении удаляется внешний материал с заготовки, тем самым уменьшая внешний диаметр.

Токарные станки с ЧПУ

доступны с 3, 4 и 5 осями. Чем больше осей, тем более сложную геометрию может производить станок. Все подтипы токарной обработки — конические, твердые и сферические — требуют режущего инструмента для удаления материала. Токарные станки лучше всего подходят для простых токарных проектов, тогда как токарные станки с ЧПУ идеально подходят для более сложных операций, требующих нескольких устройств смены инструмента и конвейеров для стружки.

Токарные станки лучше всего подходят для простых токарных проектов, тогда как токарные станки с ЧПУ идеально подходят для более сложных операций, требующих нескольких устройств смены инструмента и конвейеров для стружки.

Услуги премиум-класса по расточной и токарной обработке от компании Technox

В Technox Machine & Manufacturing мы предоставляем различные услуги по расточной и токарной обработке. На нашем современном объекте установлено передовое оборудование и технологии, в том числе 15-тонные подъемные краны для перемещения особо крупных деталей. Наши горизонтально-расточные станки и горизонтально-расточные станки с ЧПУ имеют 5-осевую производительность и максимальный рабочий диапазон 120 x 152 x 70 дюймов, что позволяет нам производить сложные детали с допусками ± 0,0005 дюйма. Мы работаем с широким спектром материалов, в том числе:

- Сталь

- Нержавеющая сталь

- Алюминий

- Латунь

- Медь

- Бронза

- Никель

- Чугун

- Инконель

- Хастеллой

- Пластик

Наше оборудование для горизонтальной, вертикальной и токарной обработки с ЧПУ включает 3- и 4-осевое оборудование, которое может производить детали диаметром до 152 дюймов и длиной до 240 дюймов с допусками ± 0,001 дюйма.

Проводя строгие испытания и проверки на всех этапах производства, компания Technox последовательно демонстрирует приверженность высокому качеству в каждом проекте. Мы тесно сотрудничаем с нашими клиентами, чтобы предоставить комплексные решения по изготовлению металла и отделочные услуги, которые включают покраску, порошковое покрытие, гальваническое покрытие и многое другое. От прототипов до крупносерийного производства, мы управляем всем собственными силами, чтобы снизить ваши расходы и обеспечить быструю доставку. Свяжитесь с нами, чтобы узнать больше о наших услугах, или запросите расценки, чтобы начать свой проект сегодня.

Станок | Описание, история, типы и факты

сверлильный станок

Посмотреть все СМИ

- Ключевые сотрудники:

- Иоганн Георг Бодмер

Сэр Джозеф Уитворт, баронет

Джеймс Нэсмит

Генри Модсли

Джозеф Брама

- Похожие темы:

- шлифовальный станок

расширитель

токарный станок

сверлильный станок

буровая машина

Просмотреть весь связанный контент →

Резюме

Прочтите краткий обзор этой темы

станок , любая стационарная машина с механическим приводом, которая используется для формовки деталей из металла или других материалов. Формование осуществляется четырьмя основными способами: (1) путем срезания лишнего материала в виде стружки с детали; (2) путем разрезания материала; (3) сжимая металлические детали до желаемой формы; и (4) путем воздействия на материал электричеством, ультразвуком или коррозионно-активными химическими веществами. Четвертая категория охватывает современные станки и процессы для обработки сверхтвердых металлов, не поддающихся обработке старыми методами.

Формование осуществляется четырьмя основными способами: (1) путем срезания лишнего материала в виде стружки с детали; (2) путем разрезания материала; (3) сжимая металлические детали до желаемой формы; и (4) путем воздействия на материал электричеством, ультразвуком или коррозионно-активными химическими веществами. Четвертая категория охватывает современные станки и процессы для обработки сверхтвердых металлов, не поддающихся обработке старыми методами.

Станки, формирующие детали путем удаления металлической стружки с заготовки, включают токарные, строгальные и строгальные станки, сверлильные станки, фрезерные станки, шлифовальные станки и электропилы. Холодная штамповка металлических деталей (кухонная утварь, кузова автомобилей и т. п.) производится на штамповочных прессах, горячая штамповка раскалённых заготовок в штампы соответствующей формы — на ковочных прессах.

Современные станки для резки или формовки деталей с допусками плюс или минус одна десятитысячная дюйма (0,0025 миллиметра). В особых случаях прецизионные притирочные станки могут изготавливать детали с точностью плюс-минус две миллионные доли дюйма (0,00005 миллиметра). Из-за требований к точным размерам деталей и больших сил резания, воздействующих на режущий инструмент, станки сочетают в себе вес и жесткость с деликатной точностью.

В особых случаях прецизионные притирочные станки могут изготавливать детали с точностью плюс-минус две миллионные доли дюйма (0,00005 миллиметра). Из-за требований к точным размерам деталей и больших сил резания, воздействующих на режущий инструмент, станки сочетают в себе вес и жесткость с деликатной точностью.

История

До промышленной революции 18 века ручные инструменты использовались для резки и формовки материалов для производства таких товаров, как кухонная утварь, фургоны, корабли, мебель и другие продукты. После появления паровой машины материальные блага производились машинами с механическим приводом, которые можно было изготовить только с помощью станков. Станки (способные производить детали с точными размерами в больших количествах), а также приспособления и приспособления (для фиксации работы и направления инструмента) были незаменимыми новшествами, которые сделали массовое производство и взаимозаменяемые детали реальными в 19 веке.век.

Самые ранние паровые двигатели страдали от неточности ранних станков, а большие литые цилиндры двигателей часто неточно растачивались машинами, приводимыми в действие водяными колесами и изначально предназначенными для расточки пушек. В течение 50 лет после появления первых паровых двигателей были спроектированы и разработаны основные станки со всеми основными характеристиками, необходимыми для обработки деталей из тяжелых металлов. Некоторые из них были адаптацией более ранних деревообрабатывающих станков; токарный станок по металлу, созданный на основе токарных станков по дереву, использовавшихся во Франции еще в 16 веке. В 1775 году Джон Уилкинсон из Англии построил прецизионный станок для расточки цилиндров двигателя. В 1797 Генри Модслей, тоже англичанин и один из величайших гениев-изобретателей своего времени, спроектировал и построил токарно-винторезный станок. Отличительной особенностью токарного станка Модслея был ходовой винт для привода каретки. Приведенный к шпинделю токарного станка ходовой винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу. К 1800 году Модслей оснастил свой токарный станок 28 сменными шестернями, которые нарезали резьбу с различным шагом, регулируя отношение скорости ходового винта к скорости вращения шпинделя.

В течение 50 лет после появления первых паровых двигателей были спроектированы и разработаны основные станки со всеми основными характеристиками, необходимыми для обработки деталей из тяжелых металлов. Некоторые из них были адаптацией более ранних деревообрабатывающих станков; токарный станок по металлу, созданный на основе токарных станков по дереву, использовавшихся во Франции еще в 16 веке. В 1775 году Джон Уилкинсон из Англии построил прецизионный станок для расточки цилиндров двигателя. В 1797 Генри Модслей, тоже англичанин и один из величайших гениев-изобретателей своего времени, спроектировал и построил токарно-винторезный станок. Отличительной особенностью токарного станка Модслея был ходовой винт для привода каретки. Приведенный к шпинделю токарного станка ходовой винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу. К 1800 году Модслей оснастил свой токарный станок 28 сменными шестернями, которые нарезали резьбу с различным шагом, регулируя отношение скорости ходового винта к скорости вращения шпинделя.

Формирователь был изобретен Джеймсом Нэсмитом, который работал в магазине Генри Модслея в Лондоне. В станке Нэсмита заготовка могла быть закреплена горизонтально на столе и обработана фрезой с возвратно-поступательным движением для строгания небольших поверхностей, вырезания шпоночных пазов или обработки других прямолинейных поверхностей. Несколько лет спустя, в 1839 году, Несмит изобрел паровой молот для ковки тяжелых изделий. Другой ученик Модслея, Джозеф Уитворт, изобрел или усовершенствовал множество станков и стал доминировать в этой области; на Международной выставке 1862 г. экспонаты его фирмы заняли четверть всего места, посвященного станкам.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Великобритания пыталась сохранить свое лидерство в развитии станкостроения, запретив экспорт, но эта попытка была заранее обречена на промышленное развитие в других странах. Британские инструменты экспортировались в континентальную Европу и США, несмотря на запрет, а новые инструменты разрабатывались за пределами Великобритании. Примечательным среди них был фрезерный станок, изобретенный Эли Уитни, произведенный в Соединенных Штатах в 1818 году и использовавшийся Симеоном Нортом для производства огнестрельного оружия. Первый полностью универсальный фрезерный станок был построен в 1862 году Дж. Р. Брауном из США и использовался для нарезания спиральных канавок в спиральных сверлах. Револьверный токарный станок, также разработанный в США в середине 19 века.20-го века, некоторые операции, такие как изготовление винтов, были полностью автоматизированы, и это предвещало важные события 20-го века. Различные зуборезные станки достигли своего полного развития в 1896 году, когда американец Ф. У. Феллоуз сконструировал зубодолбежный станок, который мог быстро обработать почти любой тип зубчатого колеса.

Примечательным среди них был фрезерный станок, изобретенный Эли Уитни, произведенный в Соединенных Штатах в 1818 году и использовавшийся Симеоном Нортом для производства огнестрельного оружия. Первый полностью универсальный фрезерный станок был построен в 1862 году Дж. Р. Брауном из США и использовался для нарезания спиральных канавок в спиральных сверлах. Револьверный токарный станок, также разработанный в США в середине 19 века.20-го века, некоторые операции, такие как изготовление винтов, были полностью автоматизированы, и это предвещало важные события 20-го века. Различные зуборезные станки достигли своего полного развития в 1896 году, когда американец Ф. У. Феллоуз сконструировал зубодолбежный станок, который мог быстро обработать почти любой тип зубчатого колеса.

Производство искусственных абразивов в конце 19 века открыло новую область станков — шлифовальные станки. К.Х. Нортон из Массачусетса блестяще продемонстрировал потенциал шлифовального станка, создав такой, который мог шлифовать коленчатый вал автомобиля за 15 минут, на что ранее требовалось пять часов.

К концу 19 века в обработке и обработке металлов произошла полная революция, которая создала основу для массового производства и индустриального общества. 20-й век стал свидетелем внедрения многочисленных усовершенствований станков, таких как многоточечные фрезы для фрезерных станков, развитие автоматизированных операций, управляемых электронными и жидкостными системами управления, и нетрадиционных методов, таких как электрохимическая и ультразвуковая обработка. Тем не менее, даже сегодня основные станки остаются в значительной степени наследием 19-го века.век.

Характеристики станков

Все станки должны быть оснащены приспособлениями для закрепления заготовки и инструмента и средствами для точного контроля глубины резания. Относительное движение между режущей кромкой инструмента и заготовкой называется скоростью резания; скорость, с которой несрезанный материал входит в контакт с инструментом, называется движением подачи. Должны быть предусмотрены средства для изменения обоих.

Поскольку перегретый инструмент может потерять режущую способность, необходимо контролировать температуру. Количество выделяемого тепла зависит от силы сдвига и скорости резания. Поскольку усилие сдвига зависит от разрезаемого материала, а материал инструмента отличается устойчивостью к высоким температурам, оптимальная скорость резания зависит как от разрезаемого материала, так и от материала режущего инструмента. На него также влияет жесткость станка, форма заготовки и глубина реза.

Металлорежущие инструменты классифицируются как однолезвийные и многолезвийные. Одноточечный режущий инструмент можно использовать для увеличения размера отверстий или растачивания. Токарно-расточные работы выполняются на токарных и расточных станках. Многолезвийные режущие инструменты имеют две или более режущие кромки и включают фрезы, сверла и протяжки.

Существует два типа операции; либо инструмент движется по прямой к неподвижной заготовке, как на фрезерном станке, либо заготовка движется к неподвижному инструменту, как на рубанке.

грузоподъемность стола

грузоподъемность стола