Токарно расточной станок: Расточные станки: устройство, принцип работы, виды

Содержание

модели, технические характеристики, назначение :: SYL.ru

Расточной станок используются для обработки заготовок как в условиях единичного, так и серийного производства. Относится такое оборудование к классу универсального. Качественно обрабатывать изделия с его использованием можно в том числе и без переноса заготовок на какие-либо другие специализированные станки.

Основное назначение

Используются станки этого типа в первую очередь, конечно же, для расточки в заготовках отверстий разного диаметра. Но при необходимости их можно применять также для:

- обточки внешних поверхностей цилиндрических деталей;

- обработки торцов заготовок;

- зенкерования и развертывания отверстий;

- нарезания резьбы;

- фрезерования.

Виды расточных станков

Классифицироваться оборудование этого типа может по нескольким признакам. По сфере применения такие станки могут быть:

- универсальными токарно-расточными;

- специализированными.

Станки второй группы в свою очередь подразделяются на следующие разновидности:

- горизонтально-расточные;

- координатно-расточные;

- алмазно-расточные.

В последнее время очень широкое распространение на предприятиях получили расточные станки с ЧПУ.

Какие рабочие инструменты используются

Операции на таком оборудовании, как расточной станок, таким образом, могут производится самые разные. При обработке деталей на этих агрегатах используются такие режущие инструменты, как:

- сверло;

- резец;

- фреза;

- зенкер;

- метчик и т. д.

При выборе такого оборудования любой разновидности в первую очередь обращают внимание на диаметр шпинделя.

Каким может быть координатно расточной станок

Оборудование этого типа предназначено, прежде всего, для максимально точной обработки заготовок. Коородинатно-расточные станки могут быть:

- одностоечными;

- двухстоечными.

В конструкцию таких станков входят:

- станина;

- стойка;

- стол с салазками;

- расточная головка.

Также в конструкцию такого оборудования включена траверса.

Особенности работы на коородинатно-расточном станке

При использовании оборудования этого типа обрабатываемую заготовку предварительно закрепляют на рабочем столе. Далее в шпинделе устанавливают нужный режущий инструмент. Затем работа выполняется в следующем порядке:

- в зависимости от того, какую высоту имеет обрабатываемая деталь, регулируют траверсу и расточную головку;

- устанавливают шпиндель на заданные координаты.

Последняя операция на таком оборудовании, как координатно-расточной станок, в зависимости от его вида, может выполняться по-разному. На одностоечной модели шпиндель устанавливается должным образом путем перемещения рабочего стола в двух перпендикулярных направлениях. На двухстоечном оборудовании:

- стол передвигают в продольном направлении;

- расточную головку перемещают в поперечном направлении по траверсе.

Модельный ряд координатно-расточных станков

Выпускают такое оборудование сегодня многие производители. Но чаще всего на предприятиях используются координатно-расточные станки:

Но чаще всего на предприятиях используются координатно-расточные станки:

- 2Е450. Эта одностоечная модель имеет размеры стола 630 х 1120 мм и оснащена оптической измерительной системой, дополненной экранным отсчетом. Также этот расточной станок имеет функцию автоматической остановки салазок. Еще одним повышающим удобство в работе дополнением в этой модели является устройство предварительного набора координат.

- 2Д450. Эта модель также имеет размеры стола 630 х 1120. Входящее в ее конструкцию оптическое устройство может отсчитывать как целую, так и дробную части координат.

Могут использоваться на предприятиях, конечно же, и другие координатные расточные станки. Модели 2А450, 2Л450АФ11-01, к примеру, также сегодня очень востребованы.

Горизонтально-расточные станки

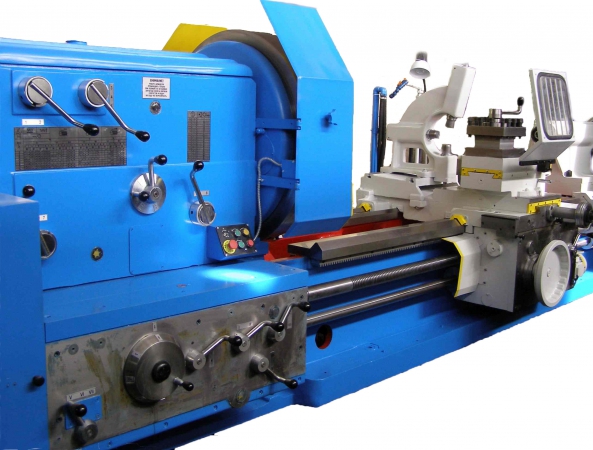

Такое оборудование используется на предприятиях и в мастерских также достаточно часто. Основной его отличительной особенностью является то, что шпиндель в нем расположен горизонтально. Основным движением последнего является вращательно-поступательное относительно оси. При этом во время обточки может осуществляться как подача заготовки, так и передвижение самого рабочего инструмента.

При этом во время обточки может осуществляться как подача заготовки, так и передвижение самого рабочего инструмента.

Перемещение шпиндельной бабки на таком оборудовании, как горизонтально-расточной станок, является движением дополнительным.

Какие модели могут использоваться

На рынок сегодня может поставляться оборудование этого типа как обычное универсальное со шпинделем диаметром 110-130 мм, так и тяжелое. Станки последней разновидности обычно дополнительно оснащаются ползуном и подвижной колонной.

Моделей такого оборудования производителями выпускается также множество. К примеру, большой популярностью у потребителей пользуются агрегаты линеек ВФЦ и F.O.R.T.

Горизонтально расточной станок ВФЦ может быть предназначен для обработки заготовок весом до 10 тонн. Применяются такие станки в основном для растачивания деталей из чугуна и стали. Построены эти модели по модульному принципу и имеют поворотный стол.

Станки серии F.O.R.T также представлены на рынке в очень широком ассортименте. Конструкцию они могут иметь классическую с крестообразным столом либо с подвижной колонной. Размеры стола у горизонтально-расточных станков F.O.R.T варьируются от 1250 х 1400 мм до 4000 х 4000 мм. Диаметр шпинделя при этом у них может быть равен 100-260 мм.

Конструкцию они могут иметь классическую с крестообразным столом либо с подвижной колонной. Размеры стола у горизонтально-расточных станков F.O.R.T варьируются от 1250 х 1400 мм до 4000 х 4000 мм. Диаметр шпинделя при этом у них может быть равен 100-260 мм.

Алмазно-расточные станки

Оборудование этой разновидности предназначено в основном для тонкой окончательной обработки заготовок. Инструменты в таких станках, как уже можно судить по их названию, используются либо алмазные, либо твердосплавные. Расточной станок этой разновидности может применяться для обработки заготовок как из стали и чугуна, так и из сплавов цветных металлов, эбонита, текстолита, резины и т. д. В ряде случаев алмазная расточка может заменить даже шлифование.

Резка на таком оборудовании производится со значительной скоростью и при этом небольшой глубиной снятия материала. По расположению шпинделя алмазно-расточные станки могут быть горизонтальными или вертикальными.

Модельный ряд

Этот вид оборудования на рынке представлен не так широко, как горизонтально- и коородинатно-расточные станки. Однако марок подобных агрегатов выпускается сегодня также довольно-таки много. Одной из самых популярных моделей такого оборудования является 2А78. Очень неплохие имеет этот расточной станок технические характеристики. Размеры стола у этой модели равны 500 х 1000. С использованием этого оборудования можно делать отверстия в заготовках диаметром 27-200 мм.

Однако марок подобных агрегатов выпускается сегодня также довольно-таки много. Одной из самых популярных моделей такого оборудования является 2А78. Очень неплохие имеет этот расточной станок технические характеристики. Размеры стола у этой модели равны 500 х 1000. С использованием этого оборудования можно делать отверстия в заготовках диаметром 27-200 мм.

Токарно-расточные станки

Основной особенностью оборудования этой разновидности является очень высокая скорость вращения шпинделя. Токарно-расточной станок может использоваться для обработки как плоских деталей, так и цилиндрических.

При работе на таком оборудовании заготовка крепится на столе. При этом шпиндель совершает вращательно-поступательное движение.

Современной промышленностью выпускаются в том числе и токарно-расточные станки крупногабаритные. Диаметр обточки у такого оборудования может быть равен 4 м. При этом на станке допускается выполнять обработку деталей длиной до 32 м. Наиболее востребованной моделью токарно-расточного станка на данный момент является 2А656РФ11.

Оборудование с ЧПУ

ЧПУ могут дополняться как алмазно-, так и горизонтально-, токарно- или координатно-расточные станки. Современная электроника, конечно же, в разы повышает удобство пользования этим оборудованием. Работой станка с ЧПУ токарь управляет не вручную, а через компьютер. Это позволяет добиться высочайшей точности сверления или резки и максимальной производительности.

Использоваться расточные станки с ЧПУ могут как для черновой, так и для чистовой обработки заготовок. Стоят они, конечно же, намного дороже обычных моделей. Работать на таких станках могут только токари, прошедшие переквалификацию по соответствующей программе.

Union BFT 90/3-1 Горизонтально-расточной станок Б/у оборудование

- Описание

- Детальная информация

- Об этом продавце

Горизонтально-расточной станок Union BFT90 / 3-1 находится в отличном рабочем состоянии. Гиды в идеальном состоянии.

Гиды в идеальном состоянии.

Год выпуска: 1985 г.в.

Производитель: Union, Германия

Основные технические характеристики Union BFT 90/3:

Диаметр расточного шпинделя 90 мм

Размеры рабочей поверхности стола (ДхШ), мм 1000 х1120

Т-образные пазы стола ширина / расстояние 22/140 мм

Центрирующий стол f140N6 мм

Наибольший вес заготовки 25000 Н

Оправка для крепления вторжения МК5

Самый большой поперечный X-ход стола 1000 мм

Наибольший продольный Z-ход стола — 1600 мм.

Самый большой вертикальный стол по оси Y 1000 мм

Перемещение расточного шпинделя (ось W) 710 мм

Конус шпинделя ISO 50

Расстояние от торца шпинделя до рабочей поверхности стола 0-1250 мм

Диапазон скорости шпинделя 8-1600 об / мин

Количество скоростей шпинделя 24

Пределы рабочих подач шпинделя 1–2500 м / мин.

Скорость быстрого перемещения стола 3 м / мин.

Мощность привода главного двигателя 11 кВт

Общая потребляемая мощность 27 кВт

Данное описание может быть переведено автоматически. Свяжитесь с нами для получения дополнительной информации. Информация в данном объявлении носит ориентировочный характер. Exapro рекомендует перед покупкой станка уточнять детали у продавца.

Свяжитесь с нами для получения дополнительной информации. Информация в данном объявлении носит ориентировочный характер. Exapro рекомендует перед покупкой станка уточнять детали у продавца.

| Перемещение по оси X | 1000 mm |

| Перемещение по оси Y | 1000 mm |

| Перемещение по оси Z | 1600 mm |

| Длина стола | 1000 mm |

| Ширина стола | 1120 mm |

Макс. вес обраб. детали вес обраб. детали | 2500 kg |

| Диаметр шпинделя | 90 mm |

| Макс. скорость шпинделя | 1600 rpm |

| Мощность привода шпинделя | 11 kW |

| Капитальный ремонт | нет |

| ——————- | |

| Длина х ширина х высота | 4400,0 × 2500,0 × 3000,0 |

| Вес | 8225 kg |

| Часы наработки | |

| Часы включения | |

| Состояние | в хорошем состоянии |

| Маркировка CE | ——— |

| Статус | |

| Техпаспорт | Union BFT 90/3-1 |

| Тип клиента | Перекупщик |

| Активный с | 2019 |

| Предложения онлайн | 0 |

| Последняя активность | 21 ноября 2020 г. |

Описание

Горизонтально-расточной станок Union BFT90 / 3-1 находится в отличном рабочем состоянии. Гиды в идеальном состоянии.

Год выпуска: 1985 г.в.

Производитель: Union, Германия

Основные технические характеристики Union BFT 90/3:

Диаметр расточного шпинделя 90 мм

Размеры рабочей поверхности стола (ДхШ), мм 1000 х1120

Т-образные пазы стола ширина / расстояние 22/140 мм

Центрирующий стол f140N6 мм

Наибольший вес заготовки 25000 Н

Оправка для крепления вторжения МК5

Самый большой поперечный X-ход стола 1000 мм

Наибольший продольный Z-ход стола — 1600 мм.

Самый большой вертикальный стол по оси Y 1000 мм

Перемещение расточного шпинделя (ось W) 710 мм

Конус шпинделя ISO 50

Расстояние от торца шпинделя до рабочей поверхности стола 0-1250 мм

Диапазон скорости шпинделя 8-1600 об / мин

Количество скоростей шпинделя 24

Пределы рабочих подач шпинделя 1–2500 м / мин.

Скорость быстрого перемещения стола 3 м / мин.

Мощность привода главного двигателя 11 кВт

Общая потребляемая мощность 27 кВт

Данное описание может быть переведено автоматически. Свяжитесь с нами для получения дополнительной информации. Информация в данном объявлении носит ориентировочный характер. Exapro рекомендует перед покупкой станка уточнять детали у продавца.

Детальная информация

| Перемещение по оси X | 1000 mm |

| Перемещение по оси Y | 1000 mm |

| Перемещение по оси Z | 1600 mm |

| Длина стола | 1000 mm |

| Ширина стола | 1120 mm |

Макс. вес обраб. детали вес обраб. детали | 2500 kg |

| Диаметр шпинделя | 90 mm |

| Макс. скорость шпинделя | 1600 rpm |

| Мощность привода шпинделя | 11 kW |

| Капитальный ремонт | нет |

| ——————- | |

| Длина х ширина х высота | 4400,0 × 2500,0 × 3000,0 |

| Вес | 8225 kg |

| Часы наработки | |

| Часы включения | |

| Состояние | в хорошем состоянии |

| Маркировка CE | ——— |

| Статус |

Об этом продавце

| Тип клиента | Перекупщик |

| Активный с | 2019 |

| Предложения онлайн | 0 |

| Последняя активность | 21 ноября 2020 г. |

Принцип работы горизонтально-расточного станка

Главная > Блог > Без рубрики > Как работает горизонтально-расточной станок

Фрезерные и токарные станки — это универсальные станки, которые занимают центральное место в большинстве цехов. С другой стороны, расточные станки более специализированы, а это означает, что они часто появляются как часть более крупной производственной линии.

Расточные станки играют ключевую роль в мире современного производства и станков.

Что такое сверлильный станок?

Самый простой способ описать то, что делает сверлильный станок, это сказать, что сверлильный станок просверливает отверстия. Реальность немного сложнее. Расточные фрезы чаще используются для расширения уже просверленных отверстий.

Хотя стандартные фрезерные и токарные станки также можно использовать для черновой или чистовой обработки отверстий, расточные фрезы обеспечивают дополнительную мощность и стабильность. Это обеспечивает более точную обработку самого отверстия, а также сохраняет размеры детали.

Это обеспечивает более точную обработку самого отверстия, а также сохраняет размеры детали.

Расточные станки работают по тому же общему принципу, что и токарные станки, с вращающимся шпинделем. В отличие от токарных станков, расточные станки всегда используются для внутренней геометрии, а не для внешней геометрии детали. Например: машинист может использовать токарный станок, чтобы создать сферу из блока материала. Затем эту же сферу можно было поместить в сверлильный станок, чтобы создать идеально ровное отверстие в центре сферы.

Горизонтальные и вертикальные расточные станки

Расточные станки бывают двух основных типов, каждый из которых работает немного по-разному.

Вертикально-расточные станки работают почти так же, как вертикальный токарный станок или токарный центр. Заготовка крепится к патрону и быстро вращается, в то время как режущий инструмент неподвижен. Фреза опускается во вращающуюся заготовку, используя движение детали для растачивания отверстия.

В отличие от вертикально-расточных станков, в горизонтально-фрезерных станках используется стационарная заготовка. Режущий инструмент крепится к концу вращающегося шпинделя, который продвигается в заготовку. Название связано с тем, что шпиндель перемещается горизонтально к рабочей станине (или полу, для более крупных расточных станков).

Самым большим преимуществом горизонтально-сверлильного станка являются расширенные пределы размеров. Большинство шпинделей выходят из передней бабки расточной фрезы, что позволяет им проникать в заготовку для более глубоких операций. При необходимости заготовку можно снять, повернуть и снова установить для увеличения досягаемости.

Как пользоваться горизонтально-расточным станком

Любая расточная оправка состоит из трех важных частей: шпинделя, анкера и вставки. Якорь простой — это место, где стержень соединяется с корпусом мельницы. Шпиндель вращается под действием силы, поворачивая инструмент и создавая необходимое усилие для врезания в заготовку. Сменная пластина представляет собой выдвижную часть шпинделя, используемую для медленного продвижения фрезы в заготовку.

Сменная пластина представляет собой выдвижную часть шпинделя, используемую для медленного продвижения фрезы в заготовку.

Одной из ключевых идей при использовании расточной фрезы является идея выступа. Чем длиннее индекс и чем дальше режущий инструмент от анкера, тем слабее соединение. Допуски становятся менее жесткими, резы становятся менее точными, а вероятность отказа возрастает.

Несмотря на риски, горизонтально-расточные станки обеспечивают большую гибкость при резке больших заготовок. Операторы могут свести к минимуму риск вылета, перемещая заготовку по мере необходимости, сохраняя вылет коротким.

Во многих случаях режущей кромкой является сама вставка; она будет сделана из шлифовального или режущего материала; одним из популярных является бетонный карбид. Пластина также может различаться по размеру и форме, что позволяет операторам создавать различную геометрию и отделку на своих расточных станках.

Расточные станки

Современные расточные станки почти всегда оснащены технологией компьютерного числового управления (ЧПУ). С ЧПУ оператор может предварительно запрограммировать каждый шаг операции и позволить станку работать без прямого ручного управления. Этот уровень автоматизации особенно полезен для больших деталей, где одна операция может занять несколько часов.

С ЧПУ оператор может предварительно запрограммировать каждый шаг операции и позволить станку работать без прямого ручного управления. Этот уровень автоматизации особенно полезен для больших деталей, где одна операция может занять несколько часов.

Горизонтально-расточные станки часто используются в тяжелой промышленности и машиностроении. В энергетике и нефтегазовой промышленности расточные станки используются для изготовления деталей и обслуживания оборудования. Наряду с растачиванием отверстий в новых заготовках в процессе ремонта старых машин часто применяют расточные фрезы. Даже тяжелая строительная техника, такая как экскаваторы и экскаваторы-погрузчики, использует расточные станки для повторной резки и ремонта изношенных соединений и муфт.

Операции на расточном станке

Работа на расточном станке требует продвинутых навыков обработки и четкого понимания механических свойств заготовки и режущей пластины. Для фрезерных станков с ЧПУ также требуется хотя бы базовое понимание g-кода и программирования ЧПУ, а также, возможно, некоторое знакомство с программным обеспечением для автоматизированного проектирования (CAD) и автоматизированной обработки (CAM).

Из-за своих размеров и технических требований расточные станки относятся к наиболее дорогим широко доступным станкам. Их эксплуатация является дорогостоящей, как и затраты на поврежденные или неправильно обрезанные заготовки. Но в умелых руках высококлассный горизонтально-расточный станок может выполнять операции, недоступные для других станков.

станок | Описание, история, типы и факты

Сверлильный станок

См. все материалы

- Ключевые люди:

- Иоганн Георг Бодмер

Сэр Джозеф Уитворт, баронет

Джеймс Нэсмит

Генри Модсли

Джозеф Брама

- Похожие темы:

- шлифовальный станок

расширитель

токарный станок

сверлильный станок

буровая машина

Просмотреть весь связанный контент →

Резюме

Прочтите краткий обзор этой темы

станок , любая стационарная машина с механическим приводом, которая используется для придания формы или формирования деталей из металла или других материалов. Формование осуществляется четырьмя основными способами: (1) путем срезания лишнего материала в виде стружки с детали; (2) путем разрезания материала; (3) сжимая металлические детали до желаемой формы; и (4) путем воздействия на материал электричеством, ультразвуком или коррозионно-активными химическими веществами. Четвертая категория охватывает современные станки и процессы для обработки сверхтвердых металлов, не поддающихся обработке старыми методами.

Формование осуществляется четырьмя основными способами: (1) путем срезания лишнего материала в виде стружки с детали; (2) путем разрезания материала; (3) сжимая металлические детали до желаемой формы; и (4) путем воздействия на материал электричеством, ультразвуком или коррозионно-активными химическими веществами. Четвертая категория охватывает современные станки и процессы для обработки сверхтвердых металлов, не поддающихся обработке старыми методами.

Станки, формирующие детали путем удаления металлической стружки с заготовки, включают токарные, строгальные и строгальные станки, сверлильные станки, фрезерные станки, шлифовальные станки и электропилы. Холодная штамповка металлических деталей (кухонная утварь, кузова автомобилей и т. п.) производится на штамповочных прессах, горячая штамповка раскалённых заготовок в штампы соответствующей формы — на ковочных прессах.

Современные станки для резки или формовки деталей с допусками плюс или минус одна десятитысячная дюйма (0,0025 миллиметра). В особых случаях прецизионные притирочные станки могут производить детали с точностью плюс-минус две миллионные доли дюйма (0,00005 миллиметра). Из-за требований к точным размерам деталей и больших сил резания, воздействующих на режущий инструмент, станки сочетают в себе вес и жесткость с деликатной точностью.

В особых случаях прецизионные притирочные станки могут производить детали с точностью плюс-минус две миллионные доли дюйма (0,00005 миллиметра). Из-за требований к точным размерам деталей и больших сил резания, воздействующих на режущий инструмент, станки сочетают в себе вес и жесткость с деликатной точностью.

История

До промышленной революции 18 века ручные инструменты использовались для резки и формовки материалов для производства таких товаров, как кухонная утварь, фургоны, корабли, мебель и другие товары. После появления паровой машины материальные блага производились машинами с механическим приводом, которые можно было изготовить только с помощью станков. Станки (способные производить детали с точными размерами в больших количествах), а также приспособления и приспособления (для удержания работы и направления инструмента) были незаменимыми новшествами, которые сделали массовое производство и взаимозаменяемые детали реальными в 19 веке.век.

Самые ранние паровые двигатели страдали от неточности ранних станков, а большие литые цилиндры двигателей часто неточно растачивались машинами, приводимыми в действие водяными колесами и изначально предназначенными для расточки пушек. В течение 50 лет после появления первых паровых двигателей были спроектированы и разработаны основные станки со всеми основными характеристиками, необходимыми для обработки деталей из тяжелых металлов. Некоторые из них были адаптацией более ранних деревообрабатывающих станков; токарный станок по металлу, созданный на основе токарных станков по дереву, использовавшихся во Франции еще в 16 веке. В 1775 году Джон Уилкинсон из Англии построил прецизионный станок для расточки цилиндров двигателя. В 1797 Генри Модслей, тоже англичанин и один из величайших гениев-изобретателей своего времени, спроектировал и построил токарно-винторезный станок. Отличительной особенностью токарного станка Модслея был ходовой винт для привода каретки. Приведенный к шпинделю токарного станка ходовой винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу. К 1800 году Модслей оснастил свой токарный станок 28 сменными шестернями, которые нарезали резьбу с различным шагом, регулируя отношение скорости ходового винта к скорости вращения шпинделя.

В течение 50 лет после появления первых паровых двигателей были спроектированы и разработаны основные станки со всеми основными характеристиками, необходимыми для обработки деталей из тяжелых металлов. Некоторые из них были адаптацией более ранних деревообрабатывающих станков; токарный станок по металлу, созданный на основе токарных станков по дереву, использовавшихся во Франции еще в 16 веке. В 1775 году Джон Уилкинсон из Англии построил прецизионный станок для расточки цилиндров двигателя. В 1797 Генри Модслей, тоже англичанин и один из величайших гениев-изобретателей своего времени, спроектировал и построил токарно-винторезный станок. Отличительной особенностью токарного станка Модслея был ходовой винт для привода каретки. Приведенный к шпинделю токарного станка ходовой винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу. К 1800 году Модслей оснастил свой токарный станок 28 сменными шестернями, которые нарезали резьбу с различным шагом, регулируя отношение скорости ходового винта к скорости вращения шпинделя.

Формирователь был изобретен Джеймсом Нэсмитом, который работал в магазине Генри Модслея в Лондоне. В станке Нэсмита заготовка могла быть закреплена горизонтально на столе и обработана фрезой с возвратно-поступательным движением для строгания небольших поверхностей, вырезания шпоночных пазов или обработки других прямолинейных поверхностей. Несколько лет спустя, в 1839 году, Несмит изобрел паровой молот для ковки тяжелых изделий. Другой ученик Модслея, Джозеф Уитворт, изобрел или усовершенствовал множество станков и стал доминировать в этой области; на Международной выставке 1862 г. экспонаты его фирмы заняли четверть всего места, посвященного станкам.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Великобритания пыталась сохранить лидерство в развитии станкостроения, запретив экспорт, но эта попытка была заранее обречена из-за промышленного развития в других странах. Британские инструменты экспортировались в континентальную Европу и США, несмотря на запрет, а новые инструменты разрабатывались за пределами Великобритании. Примечательным среди них был фрезерный станок, изобретенный Эли Уитни, произведенный в Соединенных Штатах в 1818 году и использовавшийся Симеоном Нортом для производства огнестрельного оружия. Первый полностью универсальный фрезерный станок был построен в 1862 году Дж. Р. Брауном из США и использовался для нарезания спиральных канавок в спиральных сверлах. Револьверный токарный станок, также разработанный в США в середине 19 века.20-го века, некоторые операции, такие как изготовление винтов, были полностью автоматизированы, и это предвещало важные события 20-го века. Различные зуборезные станки достигли своего полного развития в 1896 году, когда американец Ф. У. Феллоуз сконструировал зубодолбежный станок, который мог быстро обработать почти любой тип зубчатого колеса.

Примечательным среди них был фрезерный станок, изобретенный Эли Уитни, произведенный в Соединенных Штатах в 1818 году и использовавшийся Симеоном Нортом для производства огнестрельного оружия. Первый полностью универсальный фрезерный станок был построен в 1862 году Дж. Р. Брауном из США и использовался для нарезания спиральных канавок в спиральных сверлах. Револьверный токарный станок, также разработанный в США в середине 19 века.20-го века, некоторые операции, такие как изготовление винтов, были полностью автоматизированы, и это предвещало важные события 20-го века. Различные зуборезные станки достигли своего полного развития в 1896 году, когда американец Ф. У. Феллоуз сконструировал зубодолбежный станок, который мог быстро обработать почти любой тип зубчатого колеса.

Производство искусственных абразивов в конце 19 века открыло новую область станков — шлифовальные станки. К.Х. Нортон из Массачусетса блестяще продемонстрировал потенциал шлифовального станка, создав такой, который мог шлифовать коленчатый вал автомобиля за 15 минут, на что ранее требовалось пять часов.

К концу 19 века в обработке и обработке металлов произошла полная революция, которая создала основу для массового производства и индустриального общества. 20-й век стал свидетелем внедрения многочисленных усовершенствований станков, таких как многоточечные фрезы для фрезерных станков, развитие автоматизированных операций, управляемых электронными и жидкостными системами управления, и нетрадиционных методов, таких как электрохимическая и ультразвуковая обработка. Тем не менее, даже сегодня основные станки остаются в значительной степени наследием 19-го века.век.

Характеристики станков

Все станки должны быть оснащены приспособлениями для закрепления заготовки и инструмента и средствами для точного контроля глубины резания. Относительное движение между режущей кромкой инструмента и заготовкой называется скоростью резания; скорость, с которой несрезанный материал входит в контакт с инструментом, называется движением подачи. Должны быть предусмотрены средства для изменения обоих.

Поскольку перегретый инструмент может потерять режущую способность, необходимо контролировать температуру. Количество выделяемого тепла зависит от силы сдвига и скорости резания. Поскольку усилие сдвига зависит от разрезаемого материала, а материал инструмента отличается своей устойчивостью к высоким температурам, оптимальная скорость резания зависит как от разрезаемого материала, так и от материала режущего инструмента. На него также влияет жесткость станка, форма заготовки и глубина реза.

Металлорежущие инструменты классифицируются как однолезвийные и многолезвийные. Одноточечный режущий инструмент можно использовать для увеличения размера отверстий или растачивания. Токарно-расточные работы выполняются на токарных и расточных станках. Многолезвийные режущие инструменты имеют две или более режущие кромки и включают фрезы, сверла и протяжки.

Существует два типа операции; либо инструмент движется по прямой к неподвижной заготовке, как на фрезерном станке, либо заготовка движется к неподвижному инструменту, как на рубанке.