Токарно винторезный станок устройство: Устройство и классификация токарно-винторезных станков

Содержание

Устройство и классификация токарно-винторезных станков

Устройство и классификация

Токарно-винторезные станки предназначены для обработки, включая нарезание

резьбы, единичных деталей и малых групп деталей. Однако бывают станки без

ходового винта. На таких станках можно выполнять все виды токарных работ,

кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют

токарно-винторезные станки, являются наибольший диаметр D обрабатываемой

заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая

длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших

диаметров обработки для токарно-винторезных станков имеет вид: D = 100,

125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее

до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием

Наибольшая длина L обрабатываемой детали определяется расстоянием

между центрами станка. Выпускаемые станки при одном и том же значении D

могут иметь различные значения L. По массе токарные станки делятся на легкие

— до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные

— до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм).

Легкие токарные станки применяются в инструментальном производстве, приборостроении,

часовой промышленности, в экспериментальных и опытных цехах предприятий.

Эти станки выпускаются как с механической подачей, так и без нее. На средних

станках производится 70 — 80% общего объема токарных работ. Эти станки

предназначены для чистовой и получистовой обработки, а также для нарезания

резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью

и широким диапазоном частот вращения шпинделя и подач инструмента, что

позволяет обрабатывать детали на экономичных режимах с применением современных

прогрессивных инструментов из твердых сплавов и сверхтвердых материалов.

Средние станки оснащаются различными приспособлениями, расширяющими их

технологические возможности, облегчающими труд рабочего и позволяющими

повысить качество обработки, и имеют достаточно высокий уровень автоматизации.

Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом

машиностроении, а также в других отраслях для обработки валков прокатных

станов, железнодорожных колесных пар, роторов турбин и др.

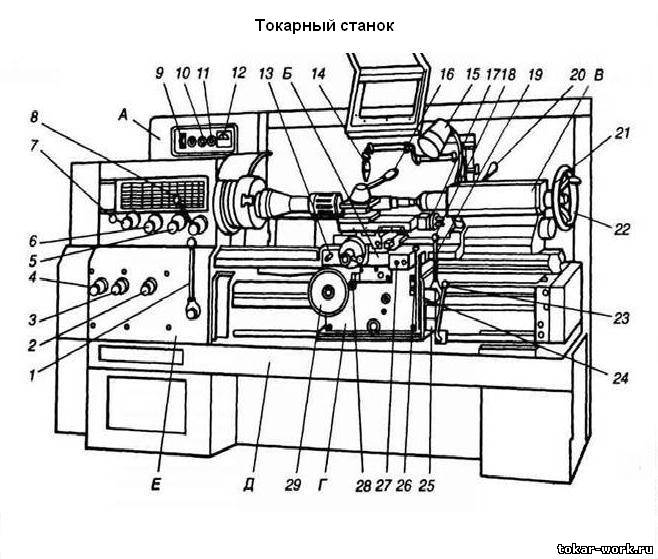

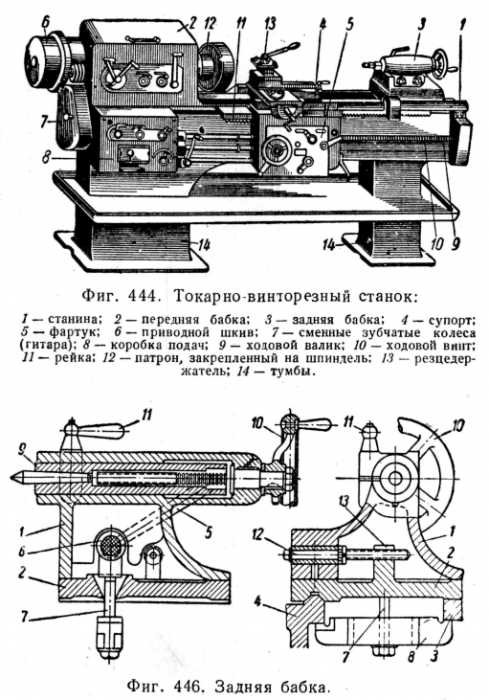

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 —

передняя бабка, 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы,

6 — фартук, 7 — ходовой винт, 8 — ходовой валик, 10 — коробка подач, 11

— гитары сменных шестерен, 12 — электро-пусковая аппаратура, 13 — коробка

скоростей, 14 — шпиндель

Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют

одинаковое название, назначение и расположение. Смотри рисунок вверху.

Смотри рисунок вверху.

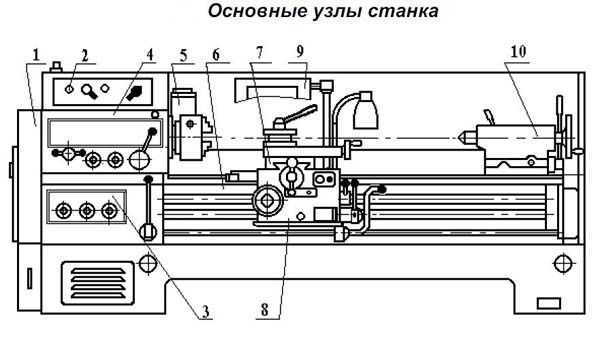

Типичный токарно-винторезный станок 16К20 завода «Красный пролетарий» показан

на рисунке внизу.

Общий вид и размещение органов управления токарно-винторезного станка

мод. 16К20:

Рукоятки управления: 2 — сблокированная управление, 3,5,6 — установки

подачи или шага нарезаемой резьбы, 7, 12 — управления частотой вращения

шпинделя, 10 — установки нормального и увеличенного шага резьбы и для нарезания

многозаходных резьб, 11 — изменения направления нареза-ния резьбы (лево-

или правозаходной), 17 — перемещения верхних салазок, 18 — фиксации пиноли,

20 — фиксации задней бабки, 21 — штурвал перемещения пиноли, 23 — включения

ускоренных перемещений суппорта, 24 — включения и выключения гайки ходового

винта, 25 — управления изменением направления вращения шпинделя и его остановкой,

26 — включения и выключения подачи, 28 — поперечного перемещения салазок,

29 — включения продольной автоматической подачи, 27 — кнопка включения

и выключения главного электродвигателя, 31 — продольного перемещения салазок;

Узлы станка: 1 — станина, 4 — коробка подач, 8 — кожух ременной передачи

главного привода, 9 — передняя бабка с главным приводом, 13 — электрошкаф,

14 — экран, 15 — защитный щиток, 16 — верхние салазки, 19 — задняя бабка,

22 — суппорт продольного перемещения, 30 — фартук, 32 — ходовой винт, 33

— направляющие станины

На главную

Назначение и устройство токарно-винторезного станка ТВ-6

Назначение и устройство токарно-винторезного станка ТВ-6

18. Назначение

и устройство токарно-винторезного станка ТВ-6

Назначение

и устройство токарно-винторезного станка ТВ-6

В школьных мастерских применяются токарно-винторезные станки, которые предназначены для обработки тел вращения (валов, колец, дисков и др.), нарезания резьбы и сверления осевых отверстий.

В токарно-винторезном станке, как в любой другой технологической машине (сверлильном станке, токарном станке по дереву и др.), есть электродвигатель, передаточный механизм, рабочий орган (шпиндель) и система управления.

Рис. 61. Виды механических передач, применяемых в токарном станке: а — ременная; б — зубчатая; в — реечная

В передаточном

механизме станка применяются механические передачи: ременная (рис. 61,

а), зубчатая (рис. 61, б), реечная (рис. 61, в). Детали передач,

которые передают движение, называются ведущими (шкив с диаметром

D1

и

зубчатое колесо с числом зубьев

Z1

на рис. 61). Детали, которые воспринимают это движение, называются ведомыми (шкив

с диаметром

D2

и шестерня с числом зубьев

Z2

на рис.

61).

61). Детали, которые воспринимают это движение, называются ведомыми (шкив

с диаметром

D2

и шестерня с числом зубьев

Z2

на рис.

61).

Важной характеристикой механических передач является передаточное отношение и. Оно показывает отношение частоты вращения ведущей детали к частоте вращения ведомой. Для ременной передачи оно может быть вычислено по формуле: и = D1 / D2, а для зубчатой передачи — и = Z1 / Z2. Например, при числе зубьев ведущего колеса Z1 = 40 и при числе зубьев ведомого колеса Z2 = 20 получаем: и = 40 / 20 = 2.

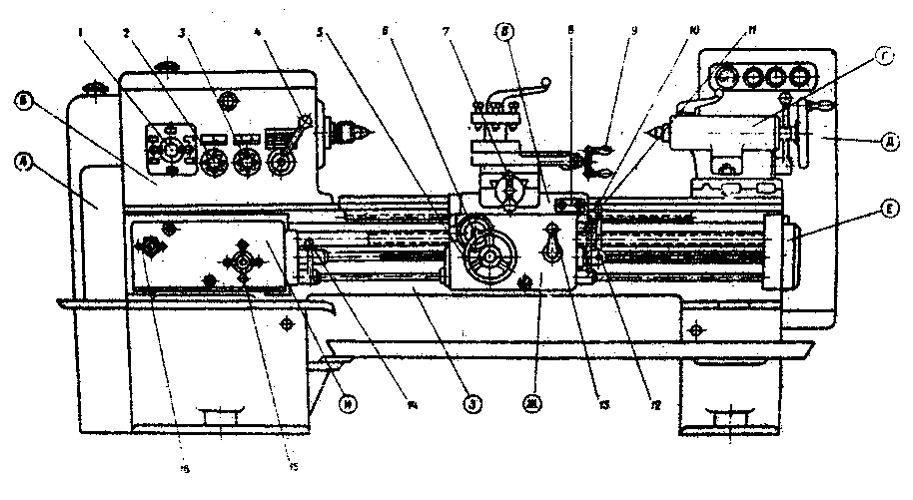

На рис. 62 показан общий вид школьного токарно-винторезного станка ТВ-6, а на

рис. 63 — его кинематическая схема.

Рис. 62. Токарно-винторезный станок ТВ-6: 1,2 — рукоятки переключения скоростей вращения ходового вала и ходового винта; 3 — рукоятка переключения гитарного механизма; 4, 5 — рукоятки переключения скоростей вращения шпинделя; 6 — рукоятка поперечной подачи суппорта; 7 — рукоятка закрепления резцедержателя; 8 — рукоятка перемещения верхних салазок; 9 — рукоятка крепления пиноли; 10 — рукоятка крепления задней бабки; 11 — маховик подачи пиноли; 12, 13 — рукоятки управления механической подачей; 14 — кнопка; 15 — маховик перемещения суппорта; 16 — кнопки включения и отключения электродвигателя

Основанием станка является станина, установленная на двух тумбах. В левой тумбе находится электродвигатель. На станине крепятся передняя бабка, задняя бабка и суппорт.

В передней

бабке размещена коробка скоростей, которая осуществляет изменение

частоты вращения ведомого вала. На шпинделе крепится приспособление для

крепления заготовки (токарный патрон и др.).

На шпинделе крепится приспособление для

крепления заготовки (токарный патрон и др.).

Коробка подач — это механизм, позволяющий изменять скорость перемещения суппорта.

Суппорт предназначен для закрепления и перемещения режущего инструмента или заготовки. Суппорт содержит трое салазок и резцедержатель.

Продольные салазки (каретка) прикреплены к фартуку суппорта и двигаются по направляющим станины механически или вручную с помощью рукоятки 15 (рис. 62).

Поперечные

салазки

перемещаются

вручную рукояткой 6. Верхние салазки закреплены на поворотной плите и

могут поворачиваться на угол до 40° (для точения конических поверхностей).

Перемещаются верхние салазки вручную рукояткой 8. Для отсчета перемещений

предусмотрены специальные устройства — лимбы.

Задняя бабка служит для поддержания конца длинных заготовок при помощи центра, а также для закрепления и подачи сверл и зенковок. Она может перемещаться по направляющим станины и закрепляться неподвижно рукояткой 10. В верхней части корпуса задней бабки находится пиноль, которую можно перемещать маховиком 11 и фиксировать рукояткой 9.

Точение деталей осуществляется за счет срезания резцом стружки с вращающейся заготовки. Вращательное движение заготовки называют главным. Главное движение обеспечивается за счет передачи движения по цепочке (рис. 63): двигатель — ременная передача — коробка скоростей — шпиндель с патроном и заготовкой.

Поступательное

движение резца, которое обеспечивает непрерывность снятия слоя металла, называют

движением подачи. Движение подачи обеспечивается цепочкой:

двигатель — ременная передача — коробка скоростей — коробка подач — фартук

суппорта — суппорт с резцом.

Рис. 63. Кинематическая схема токарно-винторезного станка ТВ-6:

1 — передняя бабка; 2 — суппорт; 3 — задняя бабка; 4 — фартук;

5 — коробка подач; 6 — электродвигатель; 7 — гитара

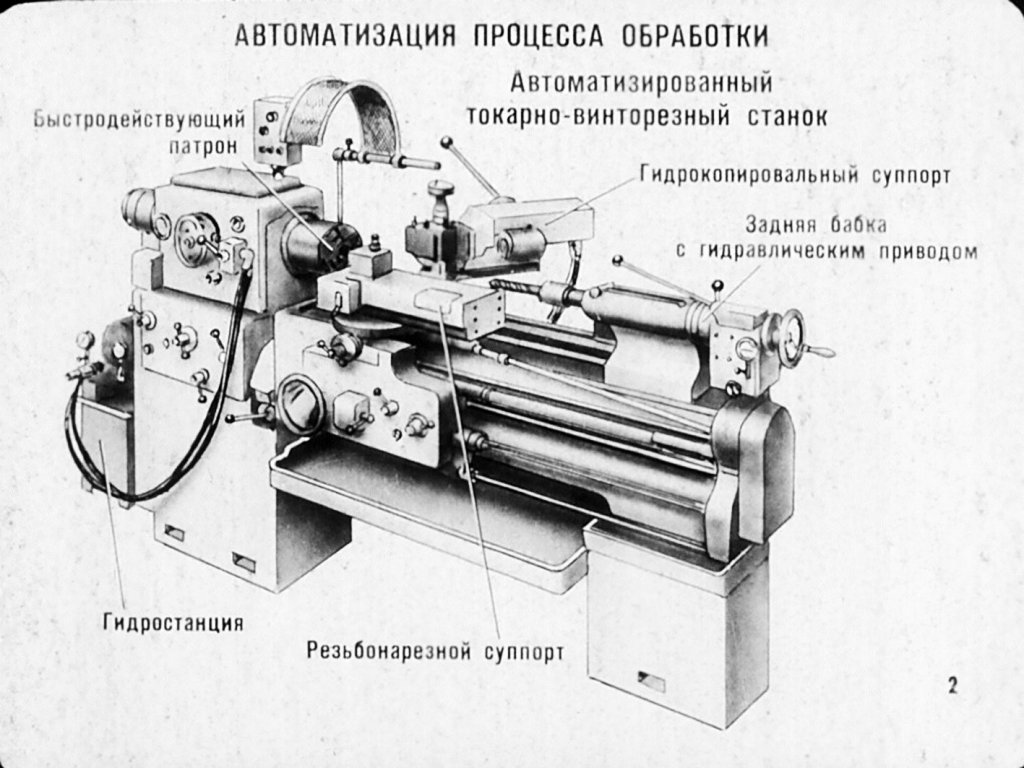

На предприятиях применяются более сложные токарно-винторезные станки. На таких станках закрепление заготовок, резцов, перемещение задней бабки выполняются механическим путем. В массовом производстве, где необходимо изготавливать большое количество одинаковых деталей, применяют токарные станки-автоматы, которые без участия человека по заданной программе выполняют подачу и закрепление заготовок, смену и закрепление инструмента, токарную обработку на необходимых режимах и др.

Токарные работы на

предприятиях выполняют токари. Токарь — одна из наиболее распространенных

рабочих профессий по обработке металла. Эта профессия подразделяется на

несколько специальностей: токарь, токарь-карусельщик, токарь-револьверщик,

токарь-расточник и др. Токарь должен знать устройство станков, основы черчения,

назначение и правила применения различных инструментов и приспособлений, уметь

пользоваться контрольно-измерительными приборами, разбираться в свойствах

металлов и сплавов и др.

Токарь — одна из наиболее распространенных

рабочих профессий по обработке металла. Эта профессия подразделяется на

несколько специальностей: токарь, токарь-карусельщик, токарь-револьверщик,

токарь-расточник и др. Токарь должен знать устройство станков, основы черчения,

назначение и правила применения различных инструментов и приспособлений, уметь

пользоваться контрольно-измерительными приборами, разбираться в свойствах

металлов и сплавов и др.

Практическая работа

Ознакомление с устройством токарно-винторезного у станка ТВ-6

1. Осмотрите токарно-винторезный станок и назовите его основные части.

2. Рассмотрите

кинематическую схему токарно-винторезного станка ТВ-6 (рис.63) и разберитесь,

каким образом передается от электродвигателя главное движение заготовке и

движение подачи инструменту.

3. Изобразите в рабочей тетради кинематическую схему одной из частей станка (по указанию учителя).

Новые термины: Токарно-винторезный станок, механические передача (ременная, зубчатая, реечная), ведущее и ведомое звено передачи, передаточное отношение, станина, передняя бабка, коробка скоростей, коробка подач, суппорт, лимб, задняя бабка, главное движение, движение подачи, токарь.

Вопросы и задания

1. Назовите виды механических передач.

2. Что такое ведущее звено передачи? Ведомое?

3. Что называется передаточным отношением механической передачи?

4. Укажите

назначение токарно-винторезного станка и назовите операции, выполняемые на нем.

5. В чем сходство токарно-винторезного станка и токарного станка для обработки древесины?

6. Почему токарный станок относится к технологическим машинам?

7. Что такое главное движение и движение подачи?

Сайт управляется системой uCoz

Что такое токарно-винторезный станок и как он работает?

Нарезание резьбы является неотъемлемой частью производственного процесса, но что такое токарно-винторезный станок и как он работает?

В этой статье мы расскажем, как работают токарно-винторезные станки и как выбрать правильную пластину для нарезания резьбы. В R.D. Barrett мы снабжаем инженеров и экспертов прецизионными инструментами с 1975 года, за это время мы накопили непревзойденные отраслевые знания и самый большой в Великобритании запас инженерных инструментов, включая резьбонарезные пластины и расходные материалы для механической обработки.

Что такое токарно-винторезный станок?

Токарно-винторезные станки существуют уже сотни лет и позволяют инженерам нарезать как внутреннюю, так и внешнюю резьбу. Современные передовые инженерные станки с ЧПУ выполняют ту же функцию с точностью, о которой предыдущие поколения инженеров могли только мечтать.

Станки с ЧПУ используют сменные пластины как для резки, так и для формовки заготовки. Единственная режущая точка (резьбонарезной инструмент) перемещается вверх и вниз по длине заготовки, удаляя материал для создания резьбы. Станки с ЧПУ могут нарезать как внутреннюю, так и внешнюю резьбу. Для этого заготовке может потребоваться пройти через ЧПУ несколько раз (так называемые многократные проходы).

Этот процесс известен как нарезание резьбы в одной точке. Нарезание резьбы в одной точке позволяет инженерам нарезать заготовки с различными размерами и формами резьбы, используя один держатель инструмента. Теоретически заготовки могут быть любого размера (хотя они, естественно, будут ограничены размерами станка с ЧПУ).

Но как работает токарно-винторезный станок? Давайте взглянем.

Как работает токарно-винторезный станок?

Когда заготовка вращается на токарном станке, из нее удаляется материал для формирования резьбы. Скорость движения фрезы и скорость вращения заготовки определяют глубину резания и сближение резьбы (шаг резьбы). Равномерность резьбы обеспечивается запрограммированной скоростью подачи на оборот.

Станки с ЧПУ работают на высочайшем уровне, обеспечивая высококачественные готовые заготовки, не требующие дополнительной обработки или инструментов. После снятия со станка с ЧПУ они готовы к использованию.

Способ входа режущего инструмента в заготовку можно запрограммировать различными способами в зависимости от применения. Опции включают радиальную подачу, угловую подачу и модифицированную угловую подачу. Выбор входа зависит от прочности материала, с которым вы работаете.

На качество нарезания резьбы могут влиять несколько факторов, в том числе износ инструмента, температура и отсутствие охлаждающей жидкости на заготовке.

Для нарезания резьбы на токарном станке требуются сменные пластины. Сменные пластины бывают разных размеров и материалов, включая высококачественные твердосплавные пластины.

Мы рекомендуем инвестировать в пластину для нарезания резьбы самого высокого качества, чтобы обеспечить постоянное качество и долговечность. Дешевые резьбонарезные пластины не прослужат долго и в некоторых случаях могут вызвать проблемы, включая сколы, которые могут повредить заготовку.

Для нарезания резьбы в самых тяжелых условиях мы рекомендуем использовать твердосплавные режущие пластины. Резьбонарезные пластины из карбида могут работать при невероятно высоких температурах, точно обрабатывая металлы, в том числе стали, углерод, чугун и жаропрочные сплавы.

Чтобы выбрать правильную резьбонарезную пластину, вам потребуется следующая информация, в том числе:

- Форма резьбы (THFT)

- Тип инструмента

- Минимальный диаметр отверстия (DMIN)

- Обозначение производителя сплава (GRDMFG)

- Диаметр соединения со стороны машины (DCONMS)

Тип требуемой резьбонарезной пластины также зависит от обрабатываемого материала. Пластины с плоской геометрией подходят для всех типов материалов, а резьбовые вставки с острой геометрией подходят для твердых материалов, включая нержавеющую сталь. Высококачественные стружколомающие пластины подходят для обработки твердых материалов, таких как нержавеющая сталь, где их можно использовать в течение более длительного периода непрерывной обработки без надзора.

Пластины с плоской геометрией подходят для всех типов материалов, а резьбовые вставки с острой геометрией подходят для твердых материалов, включая нержавеющую сталь. Высококачественные стружколомающие пластины подходят для обработки твердых материалов, таких как нержавеющая сталь, где их можно использовать в течение более длительного периода непрерывной обработки без надзора.

В RD Barrett мы всегда готовы обсудить ваши требования к инженерному инструменту и помочь вам определить резьбонарезные пластины, которые вам нужны для текущей работы.

Точное машиностроение

В прошлом нарезание резьбы выполнялось опытными операторами станков. Современные станки с ЧПУ позволяют операторам создавать программы, обеспечивающие воспроизводимость и качество, раз за разом обеспечивая точные детали и точную резьбу.

В компании R.D. Barrett мы являемся инженерами-экспертами и можем дать беспристрастный совет, чтобы помочь вам выбрать пластины правильного размера для нарезания внутренней и внешней резьбы. Если вам нужна какая-либо информация или совет по нарезке резьбы или другим станкам, свяжитесь с нами сегодня.

Если вам нужна какая-либо информация или совет по нарезке резьбы или другим станкам, свяжитесь с нами сегодня.

Винты, станки и изобретение звукозаписи – PS Audio

Какое отношение к звукозаписи имеют древние египтяне, Архимед, Леонардо да Винчи и Генри Модслей?

Есть изобретения, которые заставляют задуматься, как кому-то могла прийти в голову такая идея. Звукозапись, пожалуй, одна из них. Однако, учитывая исторический контекст, мы заметим, что на самом деле это не была такая уж сумасшедшая или надуманная идея, учитывая технологии, доступные в то время.

В конце 19 века большая часть мира не имела доступа к электричеству. Концепции электронного усиления потребуется еще почти полвека, чтобы зарекомендовать себя как жизнеспособная технология. Паровые двигатели были очень популярны в промышленности. Но даже для того, чтобы паровой двигатель стал жизнеспособной реальностью, требовались соответствующие станки, позволяющие изготавливать точные детали для самых разных целей.

Крепежные винты, используемые в качестве крепежа.

Изобретение отнюдь не недавнее, станки в более примитивных формах существуют уже много столетий. «Доисторический токарный станок», возможно, является одним из самых ранних предшественников токарного станка, широко используемого в настоящее время.

«Доисторический токарный станок», в котором заготовка удерживается «между деревьями», а «человеческий двигатель» обеспечивает питание. «Подручник» удерживает режущий инструмент (более или менее) в устойчивом положении.

«Египетский токарный станок», более совершенный подход.

Иллюстрация, датированная 139 г.5, показывающий так называемый токарно-карусельный станок.

Еще одним древним нововведением особого значения был винт, описанный Архимедом в 234 г. до н.э. после его посещения Египта. Он использовался не как застежка, а как остроумный способ перекачки воды. Древние винты были довольно грубыми по современным меркам, часто изготавливались примитивными способами.

Иллюстрация винтового насоса, описанного Архимедом в 234 г. до н.э. Эта концепция уже использовалась в Египте, откуда она перешла в Грецию.

К 1483 году на иллюстрациях были изображены токарно-винторезные станки, работающие по принципам, очень похожим на современные токарные станки. Леонардо да Винчи также разработал один к 1500 году.

Возможно, самая ранняя иллюстрация токарно-винторезного станка, датируемая 1483 годом. прекрасный пример в Англии около 1800 года, и к тому времени становилось все более и более распространенным изготовление точных винтов для использования в измерительных приборах в качестве измерительного элемента с использованием токарно-винторезных станков.

Токарно-винторезные станки, построенные Генри Модслеем между 1797 и 1800 годами в Англии.

Винты также использовались в качестве средства продвижения каретки, удерживающей режущий инструмент, в продольном или поперечном направлении на токарных станках.

Гораздо более совершенный токарный станок, выпущенный в 1911 году. При правильном уходе токарные станки начала 20-го века все еще можно найти в рабочем состоянии, а лучшие образцы затмевают многие современные токарные станки с точки зрения точности.

При правильном уходе токарные станки начала 20-го века все еще можно найти в рабочем состоянии, а лучшие образцы затмевают многие современные токарные станки с точки зрения точности.

В таких случаях они называются ходовыми винтами или подающими винтами, и любые дефекты изготовления таких винтов приводят к потере точности работы, выполняемой на этом токарном станке.

Самое популярное и, как правило, гораздо менее требовательное применение винтов – это резьбовые соединения, скрепляющие мир, или, скорее, мировые механические узлы. Винты буквально повсюду, они сделаны из огромного количества различных материалов и бывают разных размеров: от «настолько крошечных, что вам понадобится увеличение, чтобы их увидеть», до «настолько больших, что вам понадобится кран, чтобы поднять их».

Обычно начинается с гладкого цилиндрического прутка из нужного материала, который удерживается и вращается токарным станком, в то время как режущий инструмент подходящей геометрии нарезает резьбу, продвигаясь с соответствующей скоростью по отношению к скорости вращения, до получить желаемый шаг резьбы. Глубина реза является важным параметром.

Глубина реза является важным параметром.

Нарезание резьбы на сверхточном токарном станке Hardinge HLV 1954 года, восстановленном автором. Фотография предоставлена компанией Agnew Analog Reference Instruments.

Почти законченный винт, удерживаемый на токарном станке в ожидании окончательного чистового прохода. Обратите внимание на геометрию режущего инструмента, необходимую для формирования резьбы, и полученную стружку (удаленный материал). Режущий инструмент, используемый для резки грампластинок, имеет аналогичную геометрию, но значительно меньше. Фотография предоставлена компанией Agnew Analog Reference Instruments. В то время как винты можно резать за несколько проходов, пластинку приходится резать за один проход.

Допустим, у нас есть некая гайка и нам нужно сделать винт, чтобы с ней работать. Мы можем легко вычислить приблизительный размер и шаг, но если мы нарежем резьбу слишком глубоко, между винтом и гайкой будет чрезмерный люфт. Если мы не нарежем резьбу достаточно глубоко, она даже не закрутится из-за недостаточного зазора. Таким образом, мы видим, что глубина резания должна быть не только правильной, но и постоянной. Если бы мы постоянно меняли глубину, было бы невозможно использовать этот винт с какой-либо гайкой.

Таким образом, мы видим, что глубина резания должна быть не только правильной, но и постоянной. Если бы мы постоянно меняли глубину, было бы невозможно использовать этот винт с какой-либо гайкой.

Тем не менее, мы могли бы использовать измерительный инструмент со стилусом, если бы мы хотели измерить любое такое изменение глубины… Подождите… Итак, что, если бы мы намеренно изменяли глубину во время вырезания пропорционально звуку? Затем мы могли бы использовать стилус, чтобы «измерить» эти вариации, преобразовав их обратно в звук!

Я предполагаю, что Томас Эдисон, должно быть, думал об этом, когда изобретал свой токарно-винторезный станок с переменной глубиной, известный как «фонограф»!

Томас Эдисон со своим фонографом, около 1878 г.

Хорошо осведомленный о последних технологических разработках в области станков, как изобретатель, он взял концепцию токарно-винторезного станка и добавил функцию переменной глубины, модулирующую глубину резания вокруг базового значения бесшумного канавка, с помощью акустической энергии, достигающей диафрагмы в горловине рупора. К другому концу диафрагмы был прикреплен стилус, преобразующий движение диафрагмы в более глубокую или более мелкую нить. Это был полностью механический процесс, как и воспроизведение. Чтобы воспроизвести запись, изменение глубины будет толкать иглу, прикрепленную к диафрагме, тем самым переводя изменение глубины в колебания давления воздуха, при этом диафрагма воздействует на воздух внутри рупора. Это произвело бы звук, в точности противоположный процессу, который записал звук.

К другому концу диафрагмы был прикреплен стилус, преобразующий движение диафрагмы в более глубокую или более мелкую нить. Это был полностью механический процесс, как и воспроизведение. Чтобы воспроизвести запись, изменение глубины будет толкать иглу, прикрепленную к диафрагме, тем самым переводя изменение глубины в колебания давления воздуха, при этом диафрагма воздействует на воздух внутри рупора. Это произвело бы звук, в точности противоположный процессу, который записал звук.

Запись звука началась с вертикально модулированных канавок на цилиндре, так как это был наиболее очевидный способ сделать это, принимая во внимание параллели с разработкой станков. Кроме того, это был самый простой способ сделать это без использования слишком сложных механизмов. Цилиндр представлял собой просто винт, нарезанный на токарном станке, с добавлением диафрагмы и щупа вместо стационарного режущего инструмента, используемого для нарезания обычных «бесшумных» винтов.

Но действительно ли бесшумны обычные винты? Как вы обнаружите, если попытаетесь воспроизвести винт, как если бы это была запись, большинство винтов далеко не бесшумны! Поскольку большинство станков не были предназначены для записи звука, было приложено мало усилий для предотвращения записи звуков самого станка на винты, которые он нарезал!

Однако там, где требовалась предельная точность, использовались прецизионные станки, разработанные таким образом, чтобы не допустить непреднамеренных ошибок, дошедших до заготовки. Хотя такой уровень точности обычно не достигается в обычных винтах, используемых в качестве креплений, лучшие ходовые винты изготавливаются таким образом, чтобы сделать их тише при воспроизведении, если вы решите открыть для себя секретный мир непреднамеренных звукозаписей как побочного продукта промышленного производства. процессы. Вероятно, именно здесь можно проследить происхождение синтеза звука и электронных музыкальных инструментов.

Хотя такой уровень точности обычно не достигается в обычных винтах, используемых в качестве креплений, лучшие ходовые винты изготавливаются таким образом, чтобы сделать их тише при воспроизведении, если вы решите открыть для себя секретный мир непреднамеренных звукозаписей как побочного продукта промышленного производства. процессы. Вероятно, именно здесь можно проследить происхождение синтеза звука и электронных музыкальных инструментов.

Цилиндры фонографа были скромным началом звукозаписывающей индустрии, которая с тех пор сильно выросла и сильно изменилась. Новые технологии тогда и сейчас редко появляются из ниоткуда. Обычно они основаны на совокупности знаний и опыта, уже накопленных другими, часто в, казалось бы, несвязанных областях.

Прогресс в основном происходит небольшими логическими шагами, направленными на удовлетворение определенных потребностей. За столетие до изобретения звукозаписи и последующего воспроизведения уже были задокументированы попытки сделать это.