Токарного станка: Токарный станок — виды, принцип работы и применение, оcобенности

Содержание

История токарного станка — основные этапы развития токарного дела

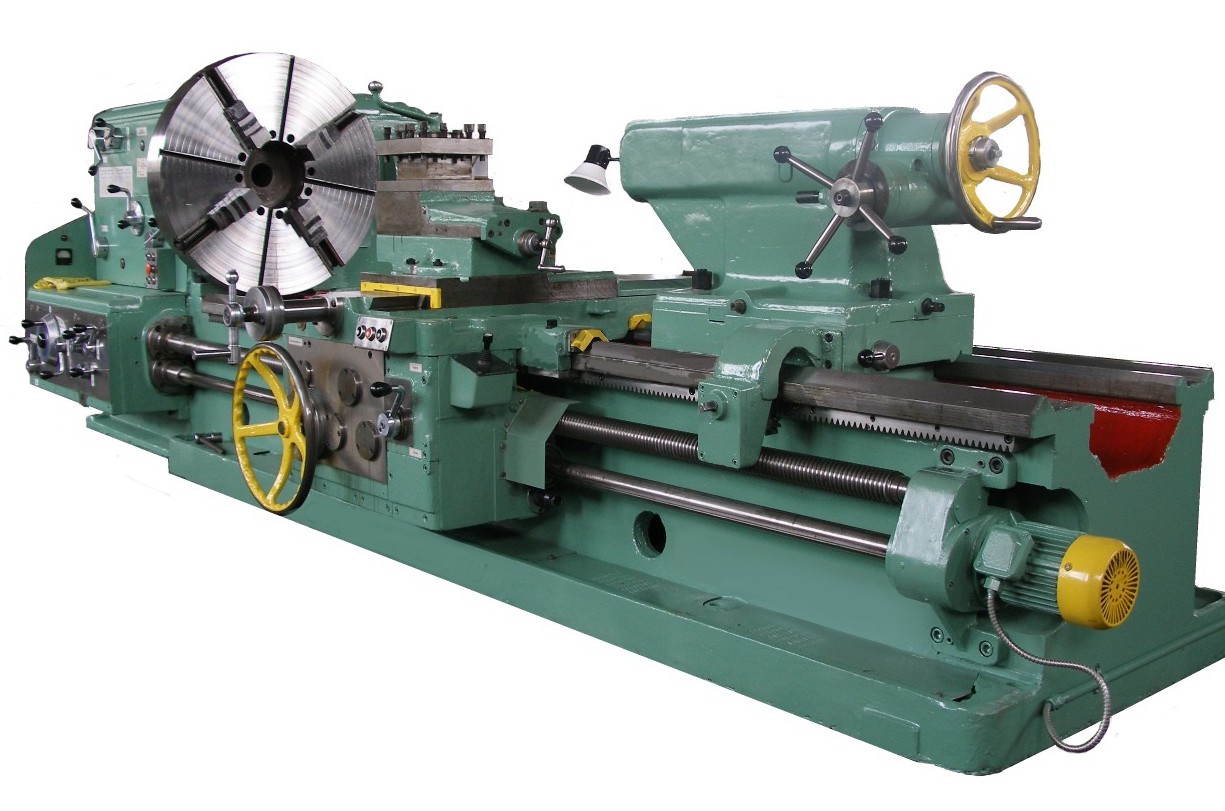

Токарный станок – агрегат, без которого сегодня не обходится ни одно производство. Несмотря на нанотехнологии и множество заводов, которые штампуют запчасти, токарные станки остаются востребованными и популярными. Сегодня мы расскажем, как появились токарные станки, кто их изобрел, а также об особенностях первых моделей.

История токарного дела

Самые старые токарные станки использовались в Египте еще в бронзовом веке. Это были струнно-токарные станки с возвратно-поступательным движением. Особенности таких конструкций:

- В качестве их движущей силы выступал человек, тянущий один или другой конец веревки, намотанной на вал, установленный с возможностью вращения на двух подшипниках.

- На конце вала зажималась заготовка, при этом другой человек держал режущий инструмент в руках и прижимал его к заготовке.

В середине 2-го тысячелетия до нашей эры появилась новая конструкция привода токарного станка, просуществовавшая до 16 века. Это был струнный привод, поэтому также использовался шнур, обмотанный вокруг приводного вала, но с одной стороны он был прикреплен к ножной педали, а с другой — к упругому элементу (это могло быть молодое дерево загнутое особым способом). Когда человек нажимал на педаль, он тянул шнур вниз, одновременно заставляя вал вращаться и упругий элемент сжимался. Когда давление на педаль уменьшалось — пружинный элемент тянул шнур вверх, одновременно поворачивая вал в обратном направлении. Позже вместо дерева использовали арку в форме пружины, подвешенную к потолку.

Это был струнный привод, поэтому также использовался шнур, обмотанный вокруг приводного вала, но с одной стороны он был прикреплен к ножной педали, а с другой — к упругому элементу (это могло быть молодое дерево загнутое особым способом). Когда человек нажимал на педаль, он тянул шнур вниз, одновременно заставляя вал вращаться и упругий элемент сжимался. Когда давление на педаль уменьшалось — пружинный элемент тянул шнур вверх, одновременно поворачивая вал в обратном направлении. Позже вместо дерева использовали арку в форме пружины, подвешенную к потолку.

Примерно в 1500 году великий Леонардо да Винчи усовершенствовал привод токарного станка, используя канатный и ременной привод и одновременно зубчатые передачи — так был создан токарный станок с непрерывным (необратимым) движением. Появление маховика, который позволяет накапливать большое количество энергии, упростило обработку все более твердых материалов.

Кто изобрел первый современный токарный станок?

История токарного станка, оснащенного механической опорой для поддержки ножа началась в 1569 году. Его сконструировал французский математик и механик Жак Бессон. Он также использовал прототип передней бабки в своем токарном станке — появились шестерни для изменения скорости вращения заготовки. Мы также обязаны ему первыми токарными станками, которые были разработаны для нарезания как цилиндрической, так и конической резьбы.

Его сконструировал французский математик и механик Жак Бессон. Он также использовал прототип передней бабки в своем токарном станке — появились шестерни для изменения скорости вращения заготовки. Мы также обязаны ему первыми токарными станками, которые были разработаны для нарезания как цилиндрической, так и конической резьбы.

Особенности первых моделей токарных станков

Рассмотрим особенности моделей станков, которые были изобретены позже:

- В 1797 году англичанин Генри Модсли сконструировал токарный станок по металлу, в котором впервые каретка могла приводиться в движение ходовым винтом, то есть режущий инструмент двигался вдоль заготовки. Дополнительным преимуществом этой конструкции было использование поперечного суппорта, позволяющее ножу двигаться не только вдоль, но и в перпендикулярном направлении.

- В 1810 году все тот же Г. Модсли построил токарный станок с винтовым вращением. Они были настолько тщательно изготовлены, что стали взаимозаменяемыми.

Это был важный шаг на пути к массовому производству.

Это был важный шаг на пути к массовому производству. - В 1820 году Модсли сконструировал еще один станок — шпиндельный токарный станок, пригодный для серийного производства.

- Токарный станок с механической подачей, как продольной, так и поперечной, был изобретен в 1835 году англичанином Джозефом Уитвортом.

- В 1839 году Фредерик Бодмер в Швейцарии строит первый вертикальный токарный станок, на котором заготовка зажимается на горизонтальном столе, что позволило работать с очень тяжелыми (более 200 тонн) и крупными объектами (диаметром более 24 метров).

- В 1845 году американец С. Фитч сконструировал прототип револьверного станка, в котором лафет снабжен вращающейся частью (револьверной головкой), к которой можно одновременно прикрепить несколько различных инструментов. Это позволило быстрее изготавливать заготовку, устраняя перерывы, необходимые для замены инструмента. Одновременно с усовершенствованием конструкции была разработана и усовершенствована система привода от трансмиссионного привода от водяного колеса через паровую машину, до современных токарных станков с собственным источником энергии — электродвигателем.

Также были изменены материалы, из которых изготавливались режущие инструменты. Первоначально они производились из низкоуглеродистой стали, но по мере увеличения твердости заготовок впервые появились ножи из быстрорежущей стали. В 1925 году для лезвий инструментов впервые был использован карбид вольфрама.

Также были изменены материалы, из которых изготавливались режущие инструменты. Первоначально они производились из низкоуглеродистой стали, но по мере увеличения твердости заготовок впервые появились ножи из быстрорежущей стали. В 1925 году для лезвий инструментов впервые был использован карбид вольфрама.

После Первой мировой войны различные высокопроизводительные специализированные токарные станки быстро развивались и применялись для производства оружия, автомобилей и другого оборудования. Для повышения производительности малых партий заготовок в конце 1940-х годов были появились токарные станки с гидравлическими профилирующими устройствами. В то же время были разработаны многоинструментальные токарные станки. В середине 1950-х годов были разработаны токарные станки с программным управлением с перфокартами, стопорными пластинами и дисками. Технология ЧПУ начала использоваться в токарных станках в 1960-х годах и быстро развивалась после 1970-х годов.

Если Вам требуется лазерная резка металла мы будем ждать заявок по данному вопросу.

Как правильно подобрать скорость резания токарного станка [1 часть]

В зависимости от типа материала и выполняемой операции можно установить оптимальную скорость вращения токарного станка.

Но какова безопасная скорость обработки заготовок на токарном станке? И как скорость токарного станка влияет на процесс обработки?

Для обработки деревянных заготовок диаметром более 6 дюймов (15 сантиметров) частота вращения токарного станка не должна превышать 1000 об/мин, а для более мелких заготовок она должна быть немного выше. Скорость вращения токарного станка менее 1000 об/мин считается безопасной и снижает риск несчастных случаев.

В этой статье подробно рассказывается о скорости вращения токарного станка, обсуждаются различные факторы, влияющие на скорость вращения и приводится руководство по установке оптимальной скорости.

В конце статьи также обсуждаются вопросы безопасности, связанные с частотой вращения токарного станка, о которых необходимо помнить при использовании токарного станка.

Скорость токарного станка для деревообработки: как установить оптимальное число оборотов

При работе на

токарном станке по дереву важно установить оптимальное число оборотов, поскольку высокое число оборотов может привести к смещению заготовки, а низкое — к плохой обработке поверхности.

Смещение заготовки на такой высокой скорости может выпустить ее как снаряд и травмировать оператора, поэтому важно регулировать число оборотов в пределах безопасного предела.

Общее эмпирическое правило для определения оптимального диапазона оборотов для токарного станка по дереву заключается в умножении числа оборотов на диаметр заготовки в дюймах, при этом результат должен лежать в диапазоне 6000-9000.

Это означает, что деление 6000 на диаметр заготовки дает минимальное эффективное число оборотов, а деление 9000 на диаметр заготовки — максимальное безопасное число оборотов.

Минимальное эффективное число оборотов = 6000 ÷ Диаметр заготовки в дюймах.

Максимально безопасное число оборотов = 9000 ÷ Диаметр заготовки в дюймах.

Исходя из вышеприведенных уравнений, оптимальный диапазон оборотов для заготовок различных размеров приведен в таблице ниже.

| Диаметр заготовки | Минимальное эффективное число об/мин | Максимальное безопасное число об/мин |

| 1 дюйм (2.54 см) | 6000 | 9000 |

| 2 дюйма (5.08 см) | 3000 | 4500 |

| 3 дюйма (7.62 см) | 2000 | 3000 |

| 4 дюйма (10.16 см) | 1500 | 2250 |

| 5 дюймов (12.7 см) | 1400 | 1800 |

| 6 дюймов (15.24 см) | 1000 | 1500 |

| 7 дюймов (17.78 см) | 857 | 1286 |

| 8 дюймов (20.32 см) | 750 | 1125 |

| 9 дюймов (22.86 см) | 667 | 1000 |

| 10 дюймов (25.4 см) | 600 | 900 |

| 11 дюймов (27.94 см) | 545 | 818 |

12 дюймов (30. 48 см) 48 см) | 500 | 750 |

| 13 дюймов (33.02 см) | 462 | 692 |

| 14 дюймов (35.56 см) | 429 | 643 |

| 15 дюймов (38.1 см) | 400 | 600 |

Однако для заготовок диаметром менее 3″ (7,62 cм), таких как ручки, можно использовать более высокую скорость вращения — около 3500 об/мин, при условии, что вы обеспечите надежный зажим заготовки.

При работе с деградирующей древесиной рекомендуется руководствоваться собственным мнением и устанавливать число оборотов ниже стандартного рекомендуемого значения.

Скорость токарного станка для металлообработки: как установить оптимальную скорость

Оптимальная скорость резания на

токарном станке по металлу зависит от таких факторов, как твердость разрезаемого материала и тип используемого инструмента.

При обработке твердых металлов рекомендуется использовать сравнительно более низкую скорость резания, чем при обработке более мягких металлов.

Аналогично, если используется режущий инструмент из твердого материала, он может работать на более высоких скоростях без заеданий.

Если сравнивать ручные токарные станки с

токарными станками с ЧПУ, то токарные станки с ЧПУ обеспечивают возможность поддержания единых параметров благодаря автоматизации процесса и минимизируют риск повреждения инструмента.

Как правило, оптимальную скорость резания или скорость обработки поверхности при токарной обработке металла можно определить по таблицам и графикам предоставленным производителем инструмента.

| Материал | Инструмент из быстрорежущей стали | Твердосплавный инструмент |

| Автоматная углеродистая сталь | 40-160 футов в минуту (12-49 м/мин) | 300-800 футов в минуту (91-244 м/мин) |

| Углеродистые стали | 30-120 футов в минуту (9-36 м/мин) | 230-800 футов в минуту (70-244 м/мин) |

| Автоматная легированная сталь | 40-125 футов в минуту (12-38 м/мин) | 150-450 футов в минуту (46-138 м/мин) |

| Легированные стали | 40-110 футов в минуту (12-33 м/мин) | 175-400 футов в минуту (53-122 м/мин) |

Следует отметить, что значения, приведенные в таблице выше, являются справочными для оптимальных скоростей резания, а фактическое значение варьируется в зависимости от марки металла.

Что такое скорость токарного станка?

Токарные станки работают за счет вращения заготовки на высокой скорости, пока режущий инструмент проходит по ее поверхности для выполнения операции обработки.

Поэтому скорость вращения заготовки определяет качество реза и время цикла, что делает скорость токарного станка важным параметром для токарных операций.

Почти каждый современный токарный станок оснащен регулятором скорости, где скорость вращения изменяется либо вручную, либо с помощью электрических сигналов.

Ручное регулирование скорости включает в себя переключение ремня привода токарного станка для изменения конфигурации скорости и крутящего момента, в то время как электрическая система состоит из ручки, которую можно вращать для регулировки числа оборотов.

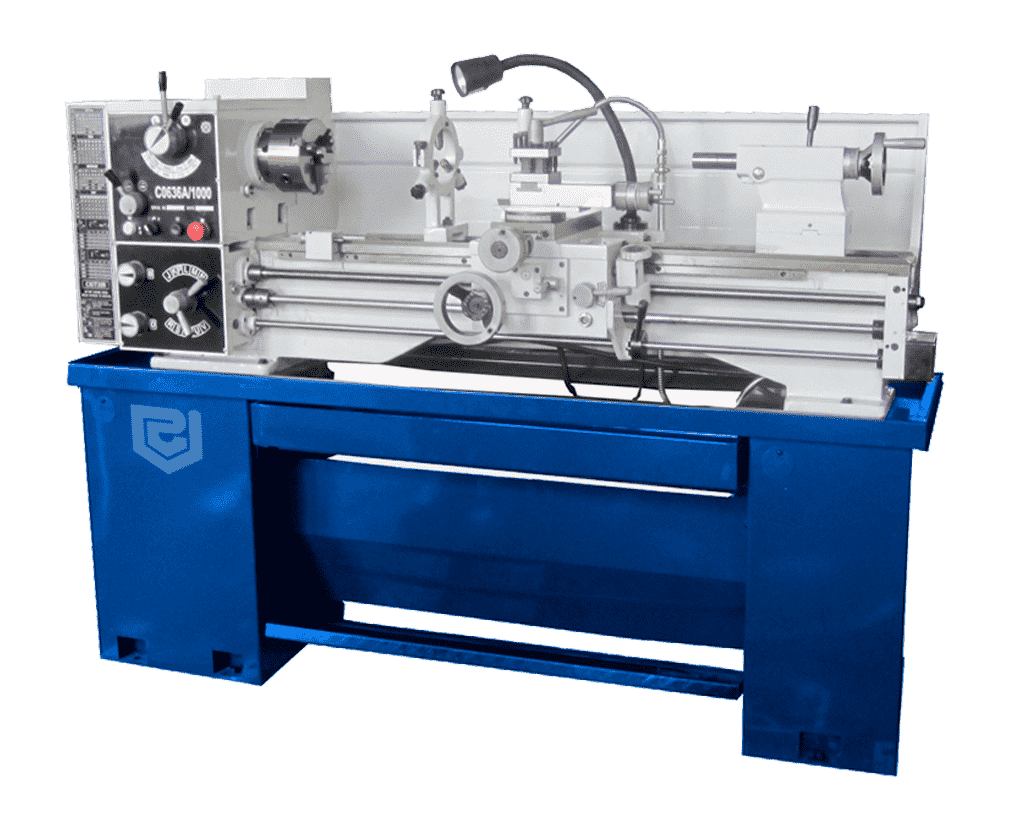

Как правило, ременное управление скоростью применяется в мощных токарных станках, например таких как токарные станки по металлу, поскольку оно снижает число оборотов при увеличении крутящего момента, что делает его идеальным для обработки тяжелых заготовок.

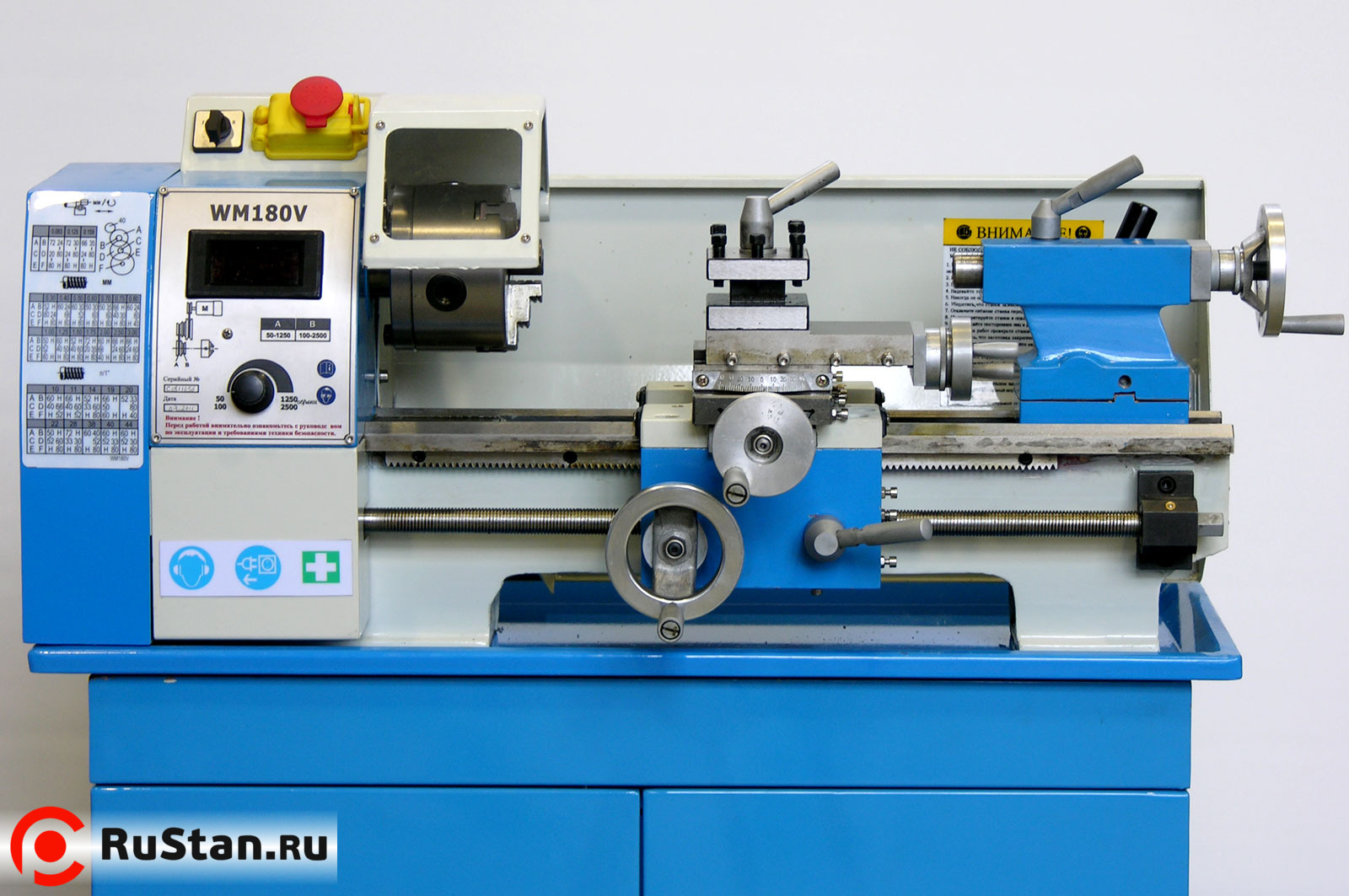

С другой стороны, электрический регулятор скорости уменьшает число оборотов, замедляя скорость вращения шпинделя, снижая выходную мощность токарного станка. Это делает его подходящим для небольших настольных токарных станков.

Аналогично, многошпиндельные токарные станки состоят из нескольких шпинделей, которые могут вращаться с разными скоростями, подходящими для различных операций обработки.

Операции обработки на токарном станке включают два типа скоростей: вращение в минуту и скорость обработки поверхности.

Скорость вращения шпинделя

Скорость вращения шпинделя — это скорость, с которой шпиндель токарного станка вращает заготовку.

Она определяет количество оборотов, которые заготовка совершает за одну минуту.

Как правило, чем больше число оборотов, тем быстрее время цикла и тем более гладкая поверхность получается в результате обработки.

Однако увеличение числа оборотов сверх определенного предела может привести к усилению вибраций и появлению дребезга на обрабатываемой поверхности, а также к повышению риска несчастных случаев.

Высокая частота вращения создает большую центробежную силу, которая может заставить заготовку выйти из удерживающего устройства, например, из зажимного патрона, и ударить оператора.

Поэтому рекомендуется устанавливать оптимальную скорость, которая обеспечивает высокое качество продукции при быстром времени цикла с минимальной вибрацией и минимальным риском несчастных случаев.

Cкорость перемещения поверхности

Скорость перемещения поверхности — это скорость, с которой поверхность заготовки проходит под режущим инструментом токарного станка.

Скорость поверхности в процессе обработки зависит от числа оборотов и радиуса, на котором обрабатывается заготовка.

При обработке наружной поверхности двух заготовок разного размера при одинаковом числе оборотов скорость поверхности большей заготовки выше, чем меньшей.

Хотя обеим заготовкам требуется одинаковое время для совершения одного оборота, поверхность, проходящая под режущим инструментом, сравнительно больше в случае большей заготовки.

Аналогично, при обработке заготовки, например, чаши, скорость поверхности на внешней поверхности намного выше, чем скорость поверхности в центре чаши.

Это может быть непросто, но давайте рассмотрим пример, чтобы понять это.

Рассмотрим два круговых гоночных трека, A и Б, где гоночный трек A имеет радиус 10 км, а гоночный трек Б — 5 км.

Это означает, что окружность или общая длина гоночного трека А составит около 63 км, а гоночного трека Б — около 31 км.

Теперь рассмотрим, что оба автомобиля должны совершить один оборот на соответствующих дорожках за 30 минут.

В результате, чтобы совершить один оборот на обоих путях за одинаковое время, автомобиль на пути А должен двигаться быстрее (126 км/ч), чем автомобиль на пути Б (62 км/ч), поскольку ему необходимо преодолеть большее расстояние.

Аналогично, поверхность более крупной заготовки будет проходить через режущий инструмент с большей скоростью, чтобы за один оборот покрыть большую окружность заготовки.

Поэтому важно учитывать скорость поверхности и уменьшать подачу режущего инструмента по мере продвижения радиально внутрь к центру заготовки.

| Поворотная платформа | USL1340BH-KIT12,99″ | USL1640CX-KIT16,53″ | USL1660CX-KIT16,53″ 9000 5 | USL2080BH-KIT19,7″ | USL20120BH-KIT19,7″ | USL26120BH-KIT26.0″ | |

| Поворотный суппорт | USL1340BH-KIT7.79″ | USL1640CX-KIT8.85″ | USL 1660CX-KIT8,85″ | USL2080BH-KIT11,8″ | USL20120BH -КОМПЛЕКТ 11,8″ | USL26120BH-KIT16,53″ | |

| Поворот над зазором | USL1340BH-KIT18,74″ | USL1640CX-KIT21,65″ | USL1660CX-KIT21,65″ | USL2080BH-KIT28,0″ | USL20120BH -KIT28.0″ | USL26120BH-KIT34.25″ | |

| Расстояние между центрами | USL1340BH-KIT39,37″ | USL1640CX-KIT39,37″ | USL1660CX-KIT59,05″ | USL20120BH-KIT118″ | USL26120BH-KIT118″ | ||

| Отверстие шпинделя | USL1340BH-KIT2. 008″ 008″ | USL1640CX-KIT3.15″ | USL166 0CX-KIT3.15″ | USL2080BH-KIT4.134″ | USL20120BH-KIT4.134 » | USL26120BH-KIT4.134″ | |

| Диапазон скоростей шпинделя — об/мин | USL1340BH-KIT90 до 2000 | USL1640CX-KIT24 до 1 600 | USL1660CX-KIT24 до 1600 | USL2080BH-KIT36 до 1600 | USL20120BH- KIT36 до 1600 | USL26120BH-KIT36 до 1600 | |

| Диапазон продольной подачи — IPR | USL1340BH-KIT.0049 до .0656 | USL1640CX-KIT от .0027 до .150 | USL1660CX-KIT.0027 до .150 | USL2080BH- KIT.0023 до .0937 | USL20120BH-KIT.0023 до .0937 | USL26120BH-KIT.0023 до .0937 | |

| Диапазон поперечной подачи — IPR | USL1340BH-KIT.0016 до .0210 | USL1640CX-KIT от .00135 до .075 | USL1660CX-KIT.00135 до .075 | USL2080BH-KIT.0011 до .0404 | USL20120BH-KIT.0011 до .0404 | USL26120BH-KIT. 0011 до .0404 0011 до .0404 | Диапазон метрической резьбы | USL1340BH-KIT.45 до 10 мм | USL1640CX- KIT.5 до 28 мм | USL1660CX-KIT.5 до 28 мм | USL2080BH-KIT1 до 14 мм | USL20120BH-KIT1 до 14 мм | USL26120BH-KIT от 1 до 14 мм |

| Дюйм Диапазон резьбы -TPI | USL1340BH-KIT2- от 1/4 до 40 | USL1640CX-KIT1 до 56 | USL1660CX-KIT1 до 56 | USL2080BH-KIT2 до 28 | USL20120BH-KIT2 до 28 | USL26 120BH-KIT2 до 28 | |

| Конус задней бабки | USL1340BH-KITNo. 3 MT | USL1640CX-KIT№. 5 MT | USL1660CX-KIT№. 5 MT | USL2080BH-KITNo. 5 MT | USL20120BH-KITNo. 5 MT | USL26120BH-KITNo. 5 MT | |

| Мощность шпинделя | USL1340BH-KIT2 HP | USL1640CX-KIT10 HP | USL1660CX-KIT10 HP | USL2080BH-KIT10 HP | USL20120BH-KIT10 HP | USL2612 0BH-KIT10 HP | |

| Требуемая мощность | USL1340BH-KIT220V, 1 фаза | USL1640CX-KIT220/440V , 3ф | USL1660CX-KIT220/440В, 3ф | USL2080BH-KIT220/440В, 3ф | USL20120BH-KIT220/440В, 3ф | ||

| Вес брутто | USL1340BH-KIT1400 фунтов | USL1640CX-KIT3900 фунтов | USL1660CX-KIT4400 фунтов | USL2080BH-KIT6500 фунтов 9000 5 | USL20120BH-KIT7 700 фунтов | USL26120BH-KIT8 500 фунтов | |

| Размеры в упаковке — ДхШхВ | USL1340BH-KIT77″ x 30″ x 60″ | USL1640CX-KIT100″ x 48″ x 60″ | USL16 60CX-KIT120″ x 48″ x 60″ | USL2080BH-KIT147″ x 40″ x 50″ | USL20120BH-KIT183″ x 40″ x 50″ | USL26120BH-KIT183″ x 40″ x 55″ | |

| 3-х кулачковый патрон — диаметр | USL1340BH-KIT8″ | USL1640CX-KIT10″ | USL1660CX-KIT10″ | USL2080BH-KIT12″ | USL20120BH-KIT12″ | USL26120BH-KIT12″ | |

| 4-х кулачковый патрон — диаметр | USL1340BH-KIT8″ | USL1640CX-KIT12″ | USL1660CX-KIT12″ | USL2080BH-KIT16″ | USL26120BH-KIT16″ | ||

| Лицевая панель — диаметр | USL1340BH-KIT10″ | USL1640CX-KIT15″ | USL1660CX-KIT15″ | USL2080BH-KIT 25″ | USL2012 0BH-KIT25″ | USL26120BH-KIT25″ | |

| 4-позиционный резцедержатель входит в комплект | USL1340BH -KIT<5/8" квадрат | USL1640CX-KIT<1" квадрат | USL1660CX-KIT<1" квадрат | USL2080BH-KIT<1-1/4" квадрат | USL20120BH-KIT<1-1 /4 " квадратный | USL26120BH-KIT<1-1/4" квадратный | |

| Китайский 2-осевой цифровой считыватель | USL1340BH-KITВ комплекте | USL1640CX-KITВ комплекте | USL1660CX-KITВ комплекте | USL2080BH- КОМПЛЕКТ Включен | USL20120BH-KITВключен | USL26120BH-KITВключен | |

| Люнет | USL1340BH-KITВключен | USL1640CX-KITВ комплекте | USL1660CX-KITВ комплекте | USL2080BH-KITВ комплекте | USL20120BH-KITВ комплекте | USL26120BH -КомплектВ комплекте | |

| Опорная опора | USL1340BH-KITВ комплекте | USL1640CX-KITВ комплекте | USL1660CX-KITВ комплекте | USL2080BH-K ITВ комплекте | USL20120BH-KITВ комплекте | USL26120BH-KITВ комплекте | |

| Ограничитель каретки микрометра | USL1340BH-KITВ комплекте | USL1640CX-KITВ комплекте | USL1660CX-KITВ комплекте | USL2080BH-KITВ комплекте | USL20120BH-KIT— | USL26120BH-KIT— | |

| Шкала резьбы | USL1340BH-KITВ комплекте | USL1640CX-KITВ комплекте | USL1660CX-KITВ комплекте | USL2080BH-K ITВ комплекте | USL20120BH-KITВ комплекте | USL26120BH-KITВ комплекте | |

| Рабочая лампа | USL1340BH-KITВ комплекте | USL164 0CX -KITВключено | USL1660CX-KITВключено | USL2080BH-KITВключено | USL20120BH-KITВключено | USL26120BH-KITВключено | |

| Коническое крепление | USL1340BH-KITВ комплекте | USL1640CX-KITВ комплекте | USL1660CX-KITВ комплекте | USL2080BH- КОМПЛЕКТ В комплекте | USL20120BH-KITВ комплекте | USL26120BH-KITВ комплекте | |

| Задний брызговик | USL1340BH-KITВ комплекте | USL1640CX-KITВ комплекте | USL1660CX-KITВ комплекте | USL2080BH-KITВ комплекте | USL20120BH-KITВ комплекте | USL26120BH-KITВ комплекте | |

| Chuck Guard | USL1340BH-Kitincluded | USL1640CX-Kitincluded | USL1660CX-KITINCLUDED | USL2080BH-KITINCLUDED | . SLICLUDED SLICLUDED | USL2080BH-KITINCLUDDED | .CLINCLUDED. 4 USL26120BH-Kitincluded |

| Система охлаждающей жидкости | USL1340BH-Kitincluded | USL1640CX-KITВ комплекте | USL1660CX-KITВ комплекте | USL2080BH-KITВ комплекте | USL20120BH-KITВ комплекте | USL26120BH-KITВ комплекте | |

| Выдвижные лотки для стружки | USL1340BH-KITВ комплекте | USL1640CX-KITВ комплекте | USL1660CX-KITВ комплекте | USL2080B H-KITВ комплекте | USL20120BH-KITВ комплекте | USL26120BH-KITВ комплекте | |

| Цена — F.O.B. Мемфис, Теннесси | USL1340BH-KIT $11 950,00 | USL1640CX-KIT $22 990,00 | USL1660CX-KIT $25 990,00 | USL208 0BH-KIT34 990,00 $ | USL20120BH-KIT38,9 $90,00 | USL26120BH-KIT44 990,00 $ |

Токарные станки с ЧПУ | Резка | Введение в обработку

- 1. Основные функции и характеристики

- 2.

Распространенные типы токарных станков с ЧПУ

Распространенные типы токарных станков с ЧПУ - 3. Эволюция токарных станков с ЧПУ

Станки с числовым программным управлением (ЧПУ) радикально продвинули металлообработку с момента их появления в 1950-х годах. Операции, ранее выполнявшиеся вручную, теперь можно автоматизировать с помощью станков с ЧПУ. Вскоре после их появления станки с ЧПУ начали встраивать в компьютеры, что привело к технической эволюции, которая привела к принятию названия станок с ЧПУ (компьютерное числовое управление).

Примечательно, что токарные станки с ЧПУ были первоначально разработаны в японском университете в конце 1950-х годов. Впоследствии существующие токарные станки обычно оснащались сервомеханизмами, и обе эти разработки продемонстрировали и привели к значительной эволюции токарного станка до наших дней.

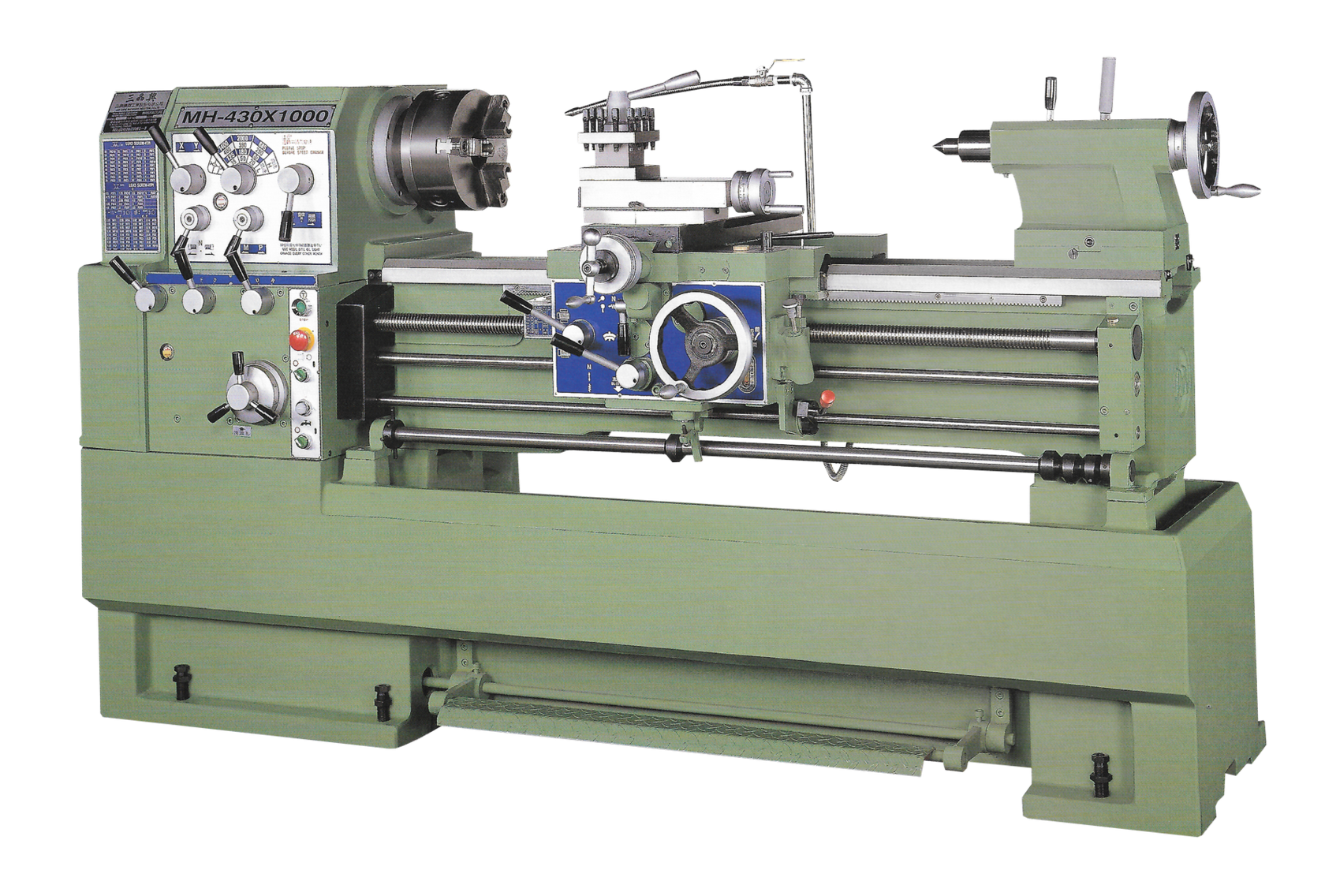

Токарный станок представляет собой станок, который вращает цилиндрический материал и отрезает ненужные детали, прикладывая к нему резец (режущий инструмент). Помимо токарной обработки с использованием основного правого инструмента, другие токарные методы включают сверление, растачивание, нарезание канавок и нарезание резьбы.

Помимо токарной обработки с использованием основного правого инструмента, другие токарные методы включают сверление, растачивание, нарезание канавок и нарезание резьбы.

Для сравнения, токарный станок с ЧПУ может выборочно использовать несколько десятков типов резцов в заданной процедуре автоматизированной обработки на основе числового программного управления. Это не только позволяет контролировать точную резку или другие положения обработки с помощью трехосной системы координат, но также позволяет добиться гибкости обработки, контролируя скорость вращения и скорость подачи инструмента в зависимости от материала заготовки. и желаемой формы.

При обработке на токарном станке различные формы могут быть созданы с использованием различных типов режущих инструментов, таких как основные правые насадки, отрезные инструменты и расточные инструменты. Возможность использовать набор инструментов, постоянно используемых без замены, может повысить эффективность обработки, а также предотвратить ухудшение точности обработки, которое в противном случае могло бы произойти при изменении ориентации заготовки или замене различных насадок.

Стандартные токарные станки с ЧПУ

обычно оснащены револьверной головкой — вращающимся блоком с несколькими установленными насадками, — который вращается для обеспечения возможности обработки с использованием различных режущих инструментов. Это обеспечивает плавный переход от одного завершенного процесса к другому, удерживая заготовку в зажимном патроне.

Токарный автомат с несколькими шпинделями имеет более одного шпинделя, что позволяет ему одновременно выполнять различные процессы, что обеспечивает высокую эффективность производства. Напротив, одношпиндельный токарный автомат подходит для непрерывной обработки одного процесса. Такие станки имеют автозагрузчик, который загружает заготовки автоматически и может изготавливать изделия одинаковой формы в больших объемах. Другие специальные станки включают торцевые и вертикальные токарные станки для крупных заготовок, а также колесные токарные станки для обработки колес железнодорожных вагонов.

Сегодня токарные станки с ЧПУ стали настолько компьютеризированными, что практически нет различий между токарными станками с ЧПУ и токарными станками с ЧПУ. С целью еще большей эффективности производства все чаще встречаются модели, оснащенные несколькими шпинделями и револьверными головками, способными обрабатывать несколько размеров одновременно с помощью одного патрона.

С целью еще большей эффективности производства все чаще встречаются модели, оснащенные несколькими шпинделями и револьверными головками, способными обрабатывать несколько размеров одновременно с помощью одного патрона.

В то же время точность также повышается благодаря высокоточным токарным станкам, которые поддерживают обработку субмикронного порядка, обычно используемую для прецизионной обработки в производстве электронных устройств. Кроме того, автоматизация периферийных функций, таких как подача, доставка, промывка и измерение заготовок, также вносит значительный вклад в рационализацию производства.

Базовая конструкция токарного станка с ЧПУ

- А

- Вращение шпинделя

- Б

- Чак

- С

- Заготовка

- Д

- Бит для инструмента

- Е

- Токарная обработка

- Ф

- Шпиндель

Патрон удерживает заготовку.