Токарные мини станки самодельные: Токарный самодельный мини станок по металлу своими руками

Содержание

Токарный самодельный мини станок по металлу своими руками

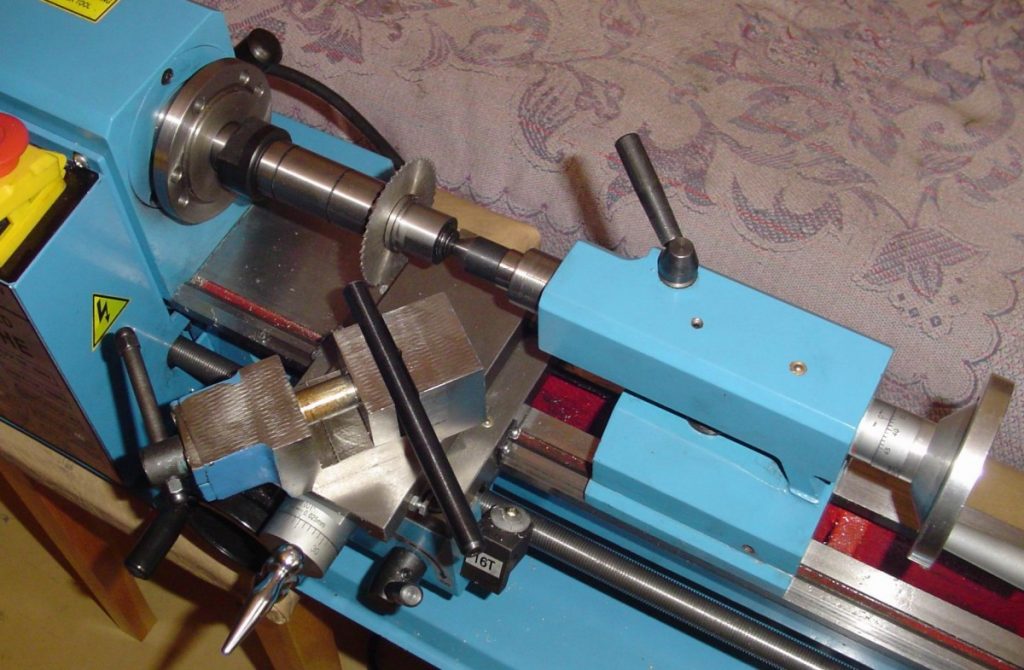

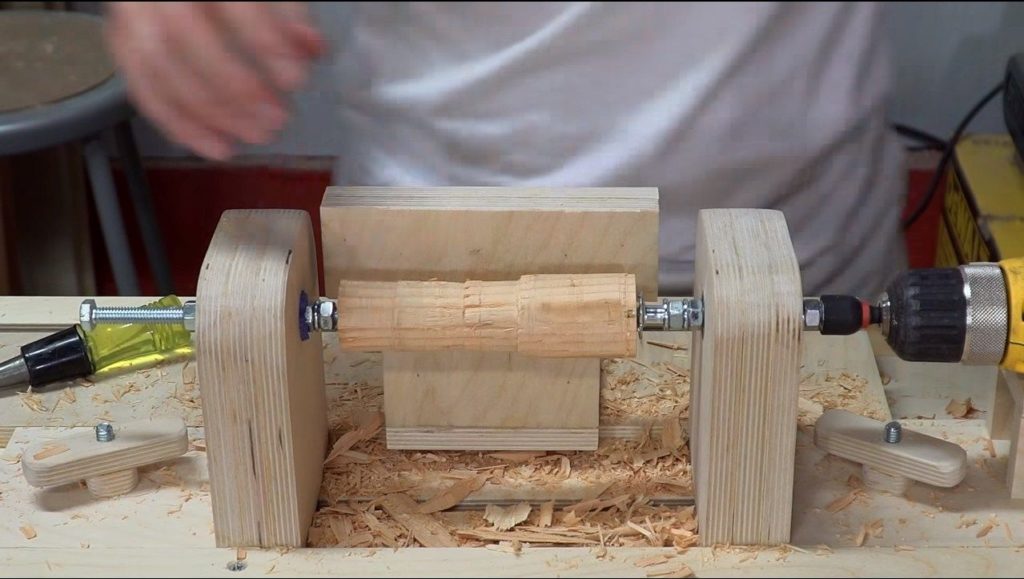

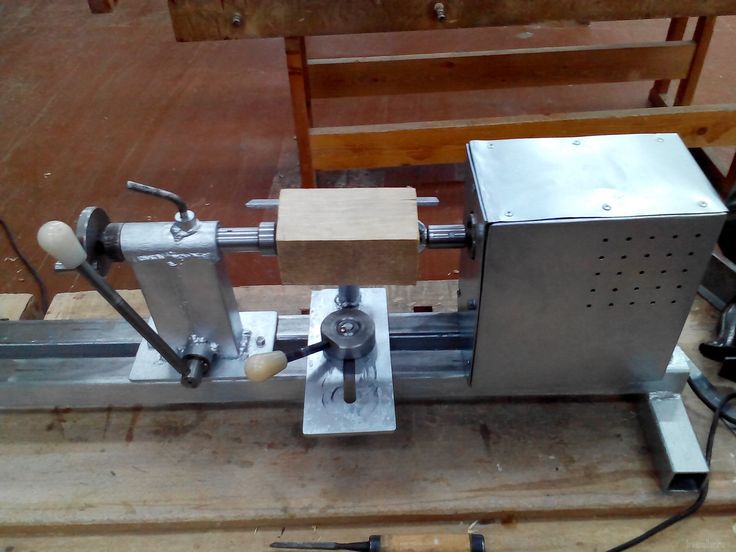

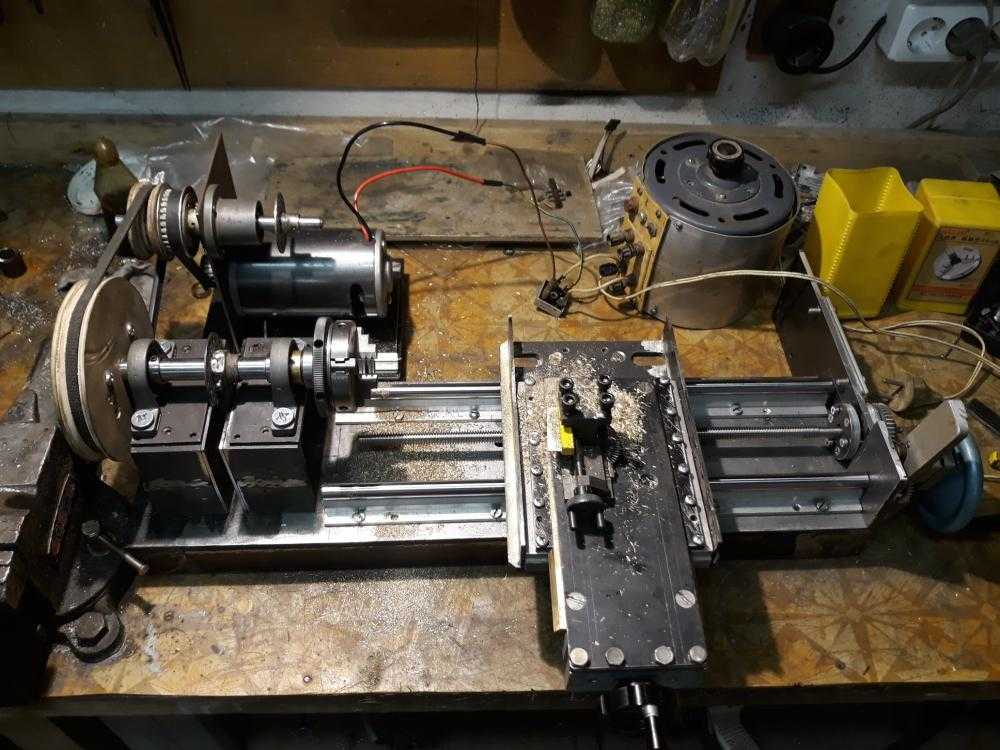

Предлагаем построить токарный станок по металлу своими руками с плавной регулировкой скорости вращения шпинделя.

Для создания такого небольшого токарного станка по металлу потребуются запчасти от разных неисправных электроинструментов.

Станок имеет небольшие размеры и мощный двигатель.

Изготовление регулятора скорости будет показано на шаге 5.

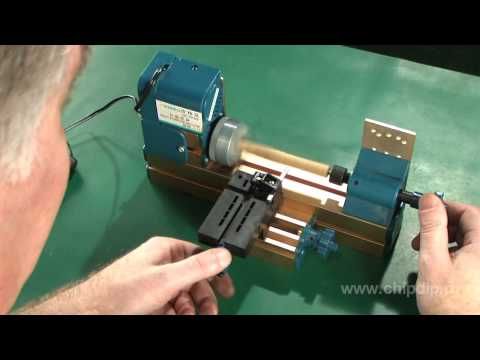

На видео ниже показана работа миниатюрного токарного станка по металлу на различной скорости. Соединительная муфта вызывает вибрацию, которая становится тем больше, чем больше число оборотов.

На шаге 9 имеется еще одно видео.

Шаг 1: Материалы

Вам потребуются некоторые специализированные узлы для самодельного токарного мини станка по металлу.

Основные из них выпускает компания Bosch Rexroth: механический алюминиевый профильный элемент, болты, шайбы, торцевые заглушки. Алюминиевый профиль имеет сечение 45*90 мм и длину 350 мм.

Алюминиевый профиль имеет сечение 45*90 мм и длину 350 мм.

Опорные блоки можно приобрести на сайте VXB.COM. Номер детали Wh22A.

Подшипники 608ZZ тоже есть на этом же сайте. Для нашего проекта желательно использовать радиально-упорные роликовые подшипники, но подойдут и шариковые.

Мягкая моторная муфта с резиновой крестовиной с сайта PrincessAuto.com. Электродвигатель 12 В постоянного тока – от беспроводного триммера фирмы Black & Decker. Выключатель с регулятором скорости вращения от литий-ионной аккумуляторной 18-вольтовой дрели Milwaukee.

Остальные необходимые материалы для домашнего токарного станка по металлу будут указаны по мере их появления в инструкции.

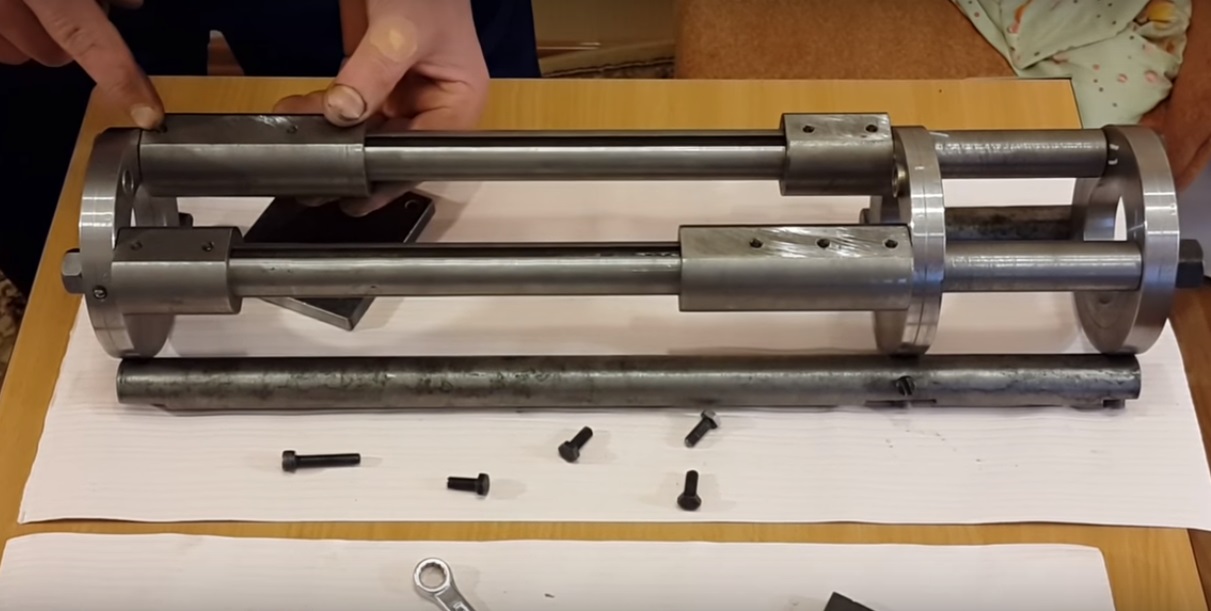

Шаг 2: Делаем опоры

Показать еще 11 изображений

Внутренний диаметр опорных блоков равен 20 мм. Вам нужно рассверлить их до 22 мм под наружный диаметр подшипников. Это можно сделать при помощи ручной дрели или сверлильного станка.

Подшипники устанавливаются заподлицо с одной стороны блоков и закрепляются с помощью винтов на блоках.

В качестве пиноля на задней опоре используем коническое бурильное долото диаметром 12 мм, которое будет вращаться вместе с заготовкой. Диаметр зажимного хвостовика пиноля равен 6 мм. Для того, чтобы пиноль плотно вставлялся во внутреннее кольцо подшипника, диаметр которого составляет 8 мм, используем медную трубку-переходник.

В опору со стороны привода устанавливается гибкая полумуфта со шпилькой диаметром 8 мм. Нарежьте резьбу М8 в отверстии полумуфты, вкрутите шпильку и зафиксируйте двумя шестигранными гайками. Возможно, вам придется отрегулировать длину вала установкой на шпильку дополнительных шайб. Затем вставьте свободный конец шпильки в подшипник и зажмите его самостопорящейся гайкой. Постарайтесь собрать узлы как можно аккуратнее.

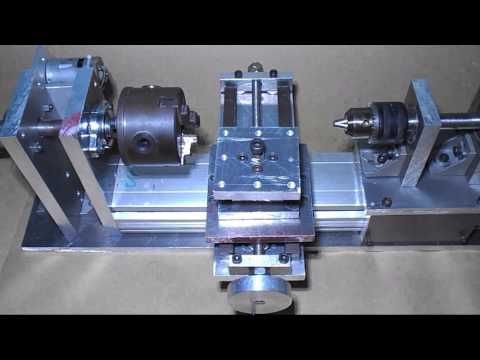

Шаг 3: Собираем станок

Показать еще 11 изображений

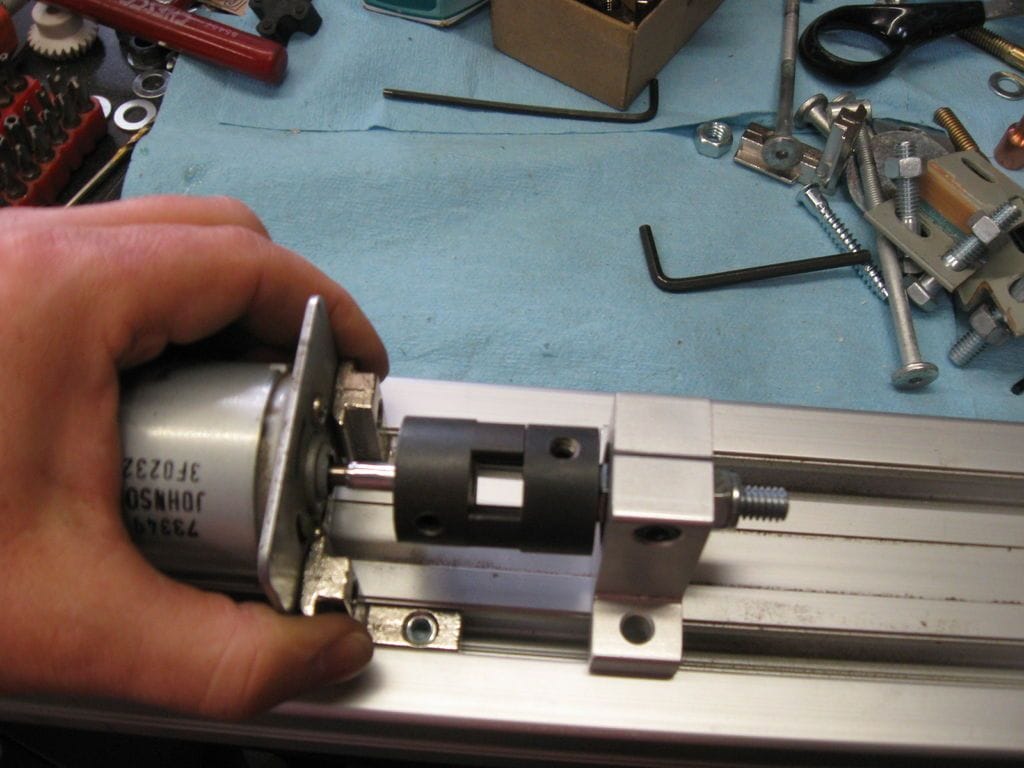

Установите собранные опорные блоки и угловые опоры для двигателя на профильное основание.

В качестве крепления для двигателя используйте металлическую пластину. Просверлите в ней отверстие под вал двигателя, а также отверстия для крепления к двигателю и к угловым опорам. Т.к. вал двигателя меньше отверстия во второй полумуфте, намотайте полоску алюминиевой фольги на вал и насадите на него полумуфту. Далее установите между полумуфтами резиновую крестовину, закрепите на раме-основании двигатель и подшипниковый опорный блок привода.

Т.к. вал двигателя меньше отверстия во второй полумуфте, намотайте полоску алюминиевой фольги на вал и насадите на него полумуфту. Далее установите между полумуфтами резиновую крестовину, закрепите на раме-основании двигатель и подшипниковый опорный блок привода.

Зафиксируйте на раме при помощи болтов задний опорный блок.

Установите две дополнительные угловые опоры между опорными блоками. Они будут использоваться в качестве упора для инструмента. Торцы профильного основания можете закрыть специальными торцевыми заглушками.

Шаг 4: Изготавливаем 3-кулачковый патрон

Показать еще 4 изображения

Для изготовления 3-кулачкового зажимного патрона нужны навыки пайки или сварки.

В качестве основания патрона вам потребуется шайба увеличенного диаметра с отверстием 6 мм. Еще нужна гайка с резьбой М8 и установочный винт длиной 12 мм. Вкрутите установочный винт в гайку так, чтобы фаска болта выступала и по ней можно было выровнять отверстия в шайбе и гайке. Они не должны смещаться относительно друг друга. Спаяйте или сварите между их собой. Выверните установочный винт и переверните получившийся узел.

Спаяйте или сварите между их собой. Выверните установочный винт и переверните получившийся узел.

Поместите шестигранную М12 в центр шайбы и установите три шестигранные гайки М8 по трем граням гайки М12.

Припаяйте или приварите гайки М8 к шайбе и удалите М12. Очистите места пайки (сварки) от шлака и обработайте швы напильником. Загрунтуйте и покрасьте патрон в черный цвет (по желанию).

Вкрутите три зажимных винта М8 длиной 12 мм. Теперь у вас есть зажимной патрон с тремя кулачками. Перед работой на настольном станке полностью затягивайте зажимные винты, иначе при работе на высокой скорости обрабатываемую заготовку может сорвать.

Шаг 5: Делаем регулятор скорости вращения

Показать еще 11 изображений

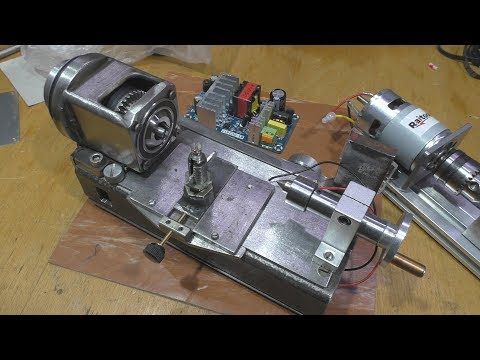

В конструкцию станка рекомендуется добавить регулятор скорости вращения шпинделя, т.к. ротор двигателя крутится с огромной скоростью и, при работе на максимальных оборотах, это становится небезопасно.

Для изготовления регулятора вам понадобится кнопка-регулятор от аккумуляторного электроинструмента. Желательно найти кнопку без блокировки включения.

Желательно найти кнопку без блокировки включения.

Соберите регулировочный механизм, как показано на фото. Детали для его изготовления можно найти в металлоломе. В качестве основы для регулировочного механизма можете использовать струбцину.

Посмотрите на регулятор. Вы можете заметить, что кроме толстых красного и черного провода, к нему подходят еще тонкие провода. Для работы регулятора необходимо питание 3,6 В подключить к тонким красному и черному проводам. Для этой цели добавим литий-ионную батарею напряжением 3,6 В, подключенную положительным полюсом – к черному проводу, а отрицательным – к красному (обратная полярность). Выключатель-регулятор работает так: чем сильнее его нажимать, тем выше скорость вращения ротора.

Выключатель имеет рычажок переключения направления вращения. Нужно выбрать такое направление, чтобы патрон при вращении накручивался на резьбу шпильки, иначе при работе станка он просто-напросто открутится.

Для изготовления регулятора используйте отрезок квадратного алюминиевого профиля Bosch Rexroth, несколько болтов М8 и рычаг, изготовленный из металлических обрезков с помощью сварки или пайки (см. фото). Выключатель приклейте к профилю. Регулировка осуществляется с помощью резьбового соединения М8. При завинчивании – кнопка-регулятор постепенно нажимается, и увеличивается скорость вращения ротора двигателя, а при выкручивании – кнопка постепенно отжимается, и скорость уменьшается. При полностью отжатой кнопке, подача питания на электродвигатель прекращается.

фото). Выключатель приклейте к профилю. Регулировка осуществляется с помощью резьбового соединения М8. При завинчивании – кнопка-регулятор постепенно нажимается, и увеличивается скорость вращения ротора двигателя, а при выкручивании – кнопка постепенно отжимается, и скорость уменьшается. При полностью отжатой кнопке, подача питания на электродвигатель прекращается.

Батарейный отсек для литий-ионного элемента питания 3,6 В можно найти в разных устройствах, где такой элемент используется в качестве резервного источника питания, например, в датчике движения.

Провода от источника питания подключаются к нижней части регулятора (там-же, где и тонкие провода цепи управления). Двигатель подключается к клеммам в верхней части регулятора.

Шаг 6: Выбираем источник питания

Для работы станка потребуется напряжение не менее 10 В. Для этого нужно подобрать подходящий источник питания, например, на 12 В. Можете подключить 12-вольтовую батарею, если нет блока питания, но ее не хватит на долгое время работы.

Для обеспечения безопасности, закройте защитными кожухами вращающиеся части станка.

На фотографии можно видеть обработанную с помощью напильника алюминиевую деталь. Деталь была обточена на низкой скорости без охлаждения. Упор для режущего инструмента представляет собой болт М6, установленный в угловые опоры.

Если муфтовое соединение плохо сбалансировано, у станка будет большая вибрация, и его нужно будет жестко крепить на верстак.

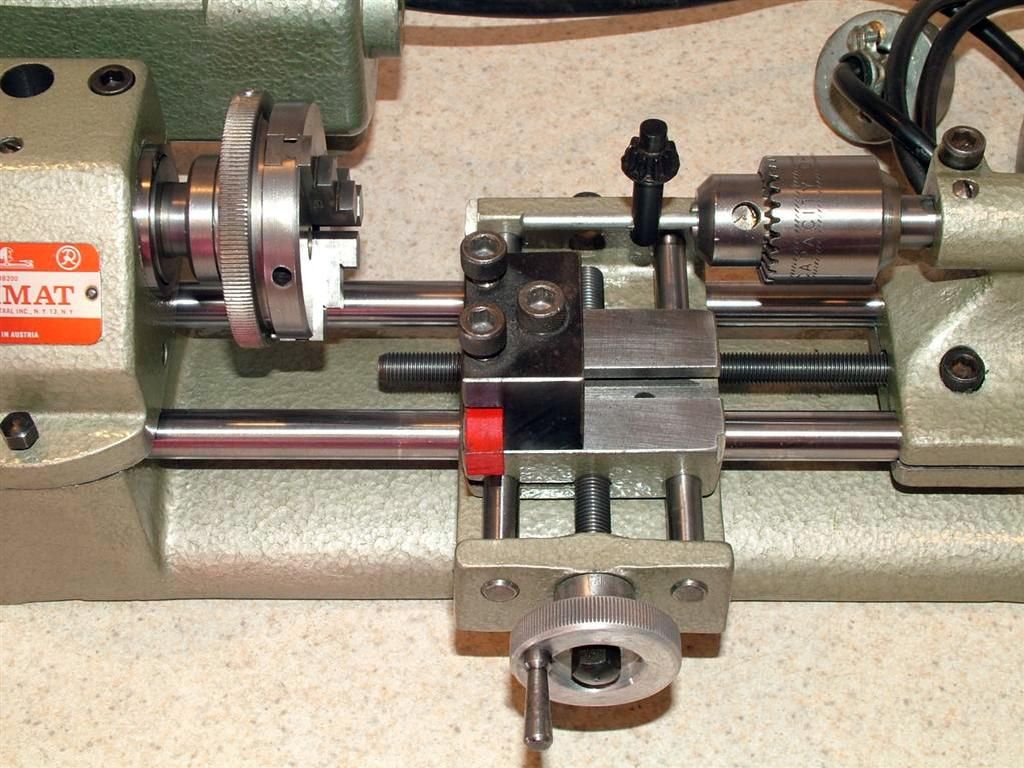

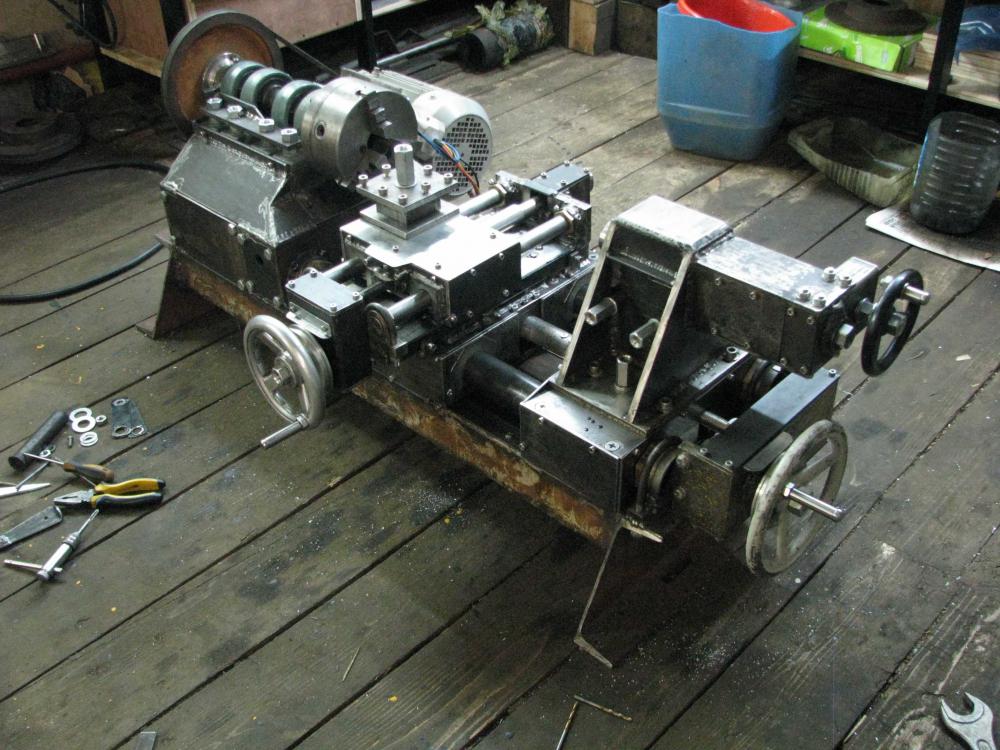

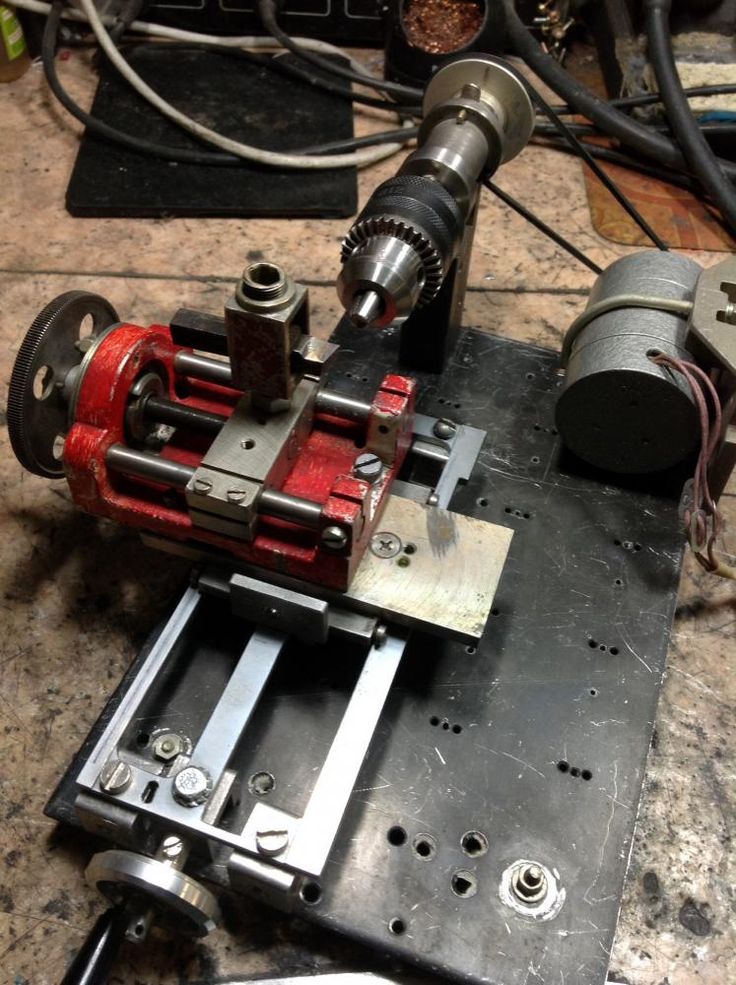

Шаг 7: Конструируем двухосевой держатель инструмента

Показать еще 11 изображений

В качестве основания возьмите стальную заготовку размером 125*25*3 мм.

Еще понадобятся болты М8: два – длиной 150 мм и один длиной 200 мм с резьбой по всей длине.

Также нужны одиннадцать гаек М8.

Высверлите резьбу у 8 гаек сверлом на 8 мм. На 4 гайках сточите немного одну из граней. Наденьте по 3 просверленных гайки на два 150-миллиметровых болта и накрутите по одной гайке с резьбой на каждый. Две просверленных гайки наденьте на 200-миллиметровый болт.

Разложите все болты с гайками на стальное основание как показано на фото. Болты должны располагаться как можно более параллельно друг другу. Убедитесь, что две средние гайки на каждом из двух крайних болтов обращены сточенной гранью к пластине-основанию. Эти 4 гайки припаивать не нужно, т.к. они будут двигаться свободно по болтам (скользящие гайки). Крайние 6 гаек припаяйте (приварите) к пластине.

Выньте центральный 200-миллиметровый болт. Возьмите еще одну гайку, сточите немного одну грань и припаяйте эту гайку ребром, противоположным сточенному, в центре стальной квадратной пластины (см. фото).

Поместите эту квадратную пластину в центр нашей конструкции гайкой вниз, затем вставьте 200-миллиметровый болт обратно, вкрутив его в гайку на квадратной пластине. Болт нужно вставить слева-направо, чтобы свободная резьба болта была с правой стороны.

Расположите верхнюю пластину по центру крайних болтов, затем придвиньте скользящие гайки под углы этой пластины и аккуратно припаяйте их к пластине, следя за тем, чтобы они не припаялись к болтам.

Убедитесь, что квадратная пластина свободно перемещается по болтам. Вначале она может двигаться туго, пока шлак не отвалится.

Крайние болты не привариваются к основанию, а держатся на резьбе. Это делается для того, чтобы у них был небольшой люфт, который позволит свободнее перемещаться верхней пластине, если болты были установлены не достаточно параллельно.

Отрежьте концы крайних болтов заподлицо с крайними. Средний болт обрезать не надо, он будет являться винтом подачи.

Весь процесс изготовления, изложенный выше в этом шаге, нужно повторить для болтов М6. Вам понадобится 6 скользящих гаек, два болта длиной 60 мм и один – длиной 75 мм с резьбой по всей длине.

Высверлите 6 гаек сверлом на 6 мм. На 4 гайках сточите немного одну из граней. Наденьте 2 скользящие на каждый 60-миллиметровый болт и навинтите по одной с резьбой.

Наденьте 2 скользящие на 75-миллиметровый болт.

Уложите и выровняйте болты с гайками на верхней квадратной пластине перпендикулярно болтам М8. Убедитесь, что со сточенной гранью обращены этой гранью к поверхности пластины. Осторожно приварите 6 концевых гаек, не трогая скользящие.

Убедитесь, что со сточенной гранью обращены этой гранью к поверхности пластины. Осторожно приварите 6 концевых гаек, не трогая скользящие.

Выньте центральный болт и обточите у него головку.

Отрежьте крайние болты заподлицо с припаянными гайками.

Поместите гайку с резьбой М6 в центр между крайними болтами и вставьте центральный болт через эту гайку головкой в сторону от вас, свободным концом с резьбой – к вам. Это будет верхний винт подачи.

Возьмите еще одну стальную квадратную пластину такого же размера, как и предыдущая. Просверлите отверстие в центре этой пластины и снимите у него фаску. Установите пластину по центру верхних салазок. Передвиньте скользящие гайки так, чтобы между ними было примерно 6 мм.

Приварите центральную гайку через отверстие на пластине. Попробуйте подвигать винт подачи. Он должен свободно перемещаться. Затем приварите или припаяйте боковые скользящие. Проверьте скольжение.

Приварите 4 маленьких болта головками по углам верхней пластины.

Изготовьте алюминиевую пластину с четырьмя отверстиями по краям, которыми она надевается и прикручивается к болтам на верхней стальной пластине. Режущий инструмент зажимается между верхней стальной и алюминиевой пластинами.

Винты подачи должны быть надежно зафиксированы, но не должны затягиваться. Для нижнего винта подачи используйте стопорную гайку и муфту (удлиненную гайку): накрутите их, стяните между собой, затем просверлите в гайке-муфте тонкое сквозное отверстие (которое должно пройти через болт в гайке). Вставьте в отверстие маленький гвоздь, обрежьте его до необходимой длины и заклепайте (см. фото). На верхний болт накрутите три гайки и припаяйте их к нему.

Чтобы закрепить получившийся держатель инструмента на станке, приварите 4 шайбы увеличенного диаметра к нижней пластине. Держатель будет прикручиваться к профилю винтами.

Загрунтуйте и покрасьте держатель в черный цвет.

Шаг 8: Настраиваем и регулируем станок

Возможно, вам придется отрегулировать высоту двигателя: резец должен находиться по центру обрабатываемой детали.

Желательно заменить фольгу, намотанную на вал двигателя под полумуфту, на подходящего размера втулку из мягкого металла. Это значительно уменьшит вибрации.

Шаг 9: Доработка станка

Со временем, можно будет сделать некоторые улучшения для вашего станка. Рекомендуется добавить второй подшипник в передний опорный блок.

Токарный самодельный мини станок по металлу своими руками

Предлагаем построить токарный станок по металлу своими руками с плавной регулировкой скорости вращения шпинделя.

Для создания такого небольшого токарного станка по металлу потребуются запчасти от разных неисправных электроинструментов.

Станок имеет небольшие размеры и мощный двигатель.

Изготовление регулятора скорости будет показано на шаге 5.

На видео ниже показана работа миниатюрного токарного станка по металлу на различной скорости. Соединительная муфта вызывает вибрацию, которая становится тем больше, чем больше число оборотов.

На шаге 9 имеется еще одно видео.

Шаг 1: Материалы

Вам потребуются некоторые специализированные узлы для самодельного токарного мини станка по металлу.

Основные из них выпускает компания Bosch Rexroth: механический алюминиевый профильный элемент, болты, шайбы, торцевые заглушки. Алюминиевый профиль имеет сечение 45*90 мм и длину 350 мм.

Опорные блоки можно приобрести на сайте VXB.COM. Номер детали Wh22A.

Подшипники 608ZZ тоже есть на этом же сайте. Для нашего проекта желательно использовать радиально-упорные роликовые подшипники, но подойдут и шариковые.

Мягкая моторная муфта с резиновой крестовиной с сайта PrincessAuto.com. Электродвигатель 12 В постоянного тока – от беспроводного триммера фирмы Black & Decker. Выключатель с регулятором скорости вращения от литий-ионной аккумуляторной 18-вольтовой дрели Milwaukee.

Остальные необходимые материалы для домашнего токарного станка по металлу будут указаны по мере их появления в инструкции.

Шаг 2: Делаем опоры

Показать еще 11 изображений

Внутренний диаметр опорных блоков равен 20 мм. Вам нужно рассверлить их до 22 мм под наружный диаметр подшипников. Это можно сделать при помощи ручной дрели или сверлильного станка.

Подшипники устанавливаются заподлицо с одной стороны блоков и закрепляются с помощью винтов на блоках.

В качестве пиноля на задней опоре используем коническое бурильное долото диаметром 12 мм, которое будет вращаться вместе с заготовкой. Диаметр зажимного хвостовика пиноля равен 6 мм. Для того, чтобы пиноль плотно вставлялся во внутреннее кольцо подшипника, диаметр которого составляет 8 мм, используем медную трубку-переходник.

В опору со стороны привода устанавливается гибкая полумуфта со шпилькой диаметром 8 мм. Нарежьте резьбу М8 в отверстии полумуфты, вкрутите шпильку и зафиксируйте двумя шестигранными гайками. Возможно, вам придется отрегулировать длину вала установкой на шпильку дополнительных шайб. Затем вставьте свободный конец шпильки в подшипник и зажмите его самостопорящейся гайкой. Постарайтесь собрать узлы как можно аккуратнее.

Постарайтесь собрать узлы как можно аккуратнее.

Шаг 3: Собираем станок

Показать еще 11 изображений

Установите собранные опорные блоки и угловые опоры для двигателя на профильное основание.

В качестве крепления для двигателя используйте металлическую пластину. Просверлите в ней отверстие под вал двигателя, а также отверстия для крепления к двигателю и к угловым опорам. Т.к. вал двигателя меньше отверстия во второй полумуфте, намотайте полоску алюминиевой фольги на вал и насадите на него полумуфту. Далее установите между полумуфтами резиновую крестовину, закрепите на раме-основании двигатель и подшипниковый опорный блок привода.

Зафиксируйте на раме при помощи болтов задний опорный блок.

Установите две дополнительные угловые опоры между опорными блоками. Они будут использоваться в качестве упора для инструмента. Торцы профильного основания можете закрыть специальными торцевыми заглушками.

Шаг 4: Изготавливаем 3-кулачковый патрон

Показать еще 4 изображения

Для изготовления 3-кулачкового зажимного патрона нужны навыки пайки или сварки.

В качестве основания патрона вам потребуется шайба увеличенного диаметра с отверстием 6 мм. Еще нужна гайка с резьбой М8 и установочный винт длиной 12 мм. Вкрутите установочный винт в гайку так, чтобы фаска болта выступала и по ней можно было выровнять отверстия в шайбе и гайке. Они не должны смещаться относительно друг друга. Спаяйте или сварите между их собой. Выверните установочный винт и переверните получившийся узел.

Поместите шестигранную М12 в центр шайбы и установите три шестигранные гайки М8 по трем граням гайки М12.

Припаяйте или приварите гайки М8 к шайбе и удалите М12. Очистите места пайки (сварки) от шлака и обработайте швы напильником. Загрунтуйте и покрасьте патрон в черный цвет (по желанию).

Вкрутите три зажимных винта М8 длиной 12 мм. Теперь у вас есть зажимной патрон с тремя кулачками. Перед работой на настольном станке полностью затягивайте зажимные винты, иначе при работе на высокой скорости обрабатываемую заготовку может сорвать.

Шаг 5: Делаем регулятор скорости вращения

Показать еще 11 изображений

В конструкцию станка рекомендуется добавить регулятор скорости вращения шпинделя, т. к. ротор двигателя крутится с огромной скоростью и, при работе на максимальных оборотах, это становится небезопасно.

к. ротор двигателя крутится с огромной скоростью и, при работе на максимальных оборотах, это становится небезопасно.

Для изготовления регулятора вам понадобится кнопка-регулятор от аккумуляторного электроинструмента. Желательно найти кнопку без блокировки включения.

Соберите регулировочный механизм, как показано на фото. Детали для его изготовления можно найти в металлоломе. В качестве основы для регулировочного механизма можете использовать струбцину.

Посмотрите на регулятор. Вы можете заметить, что кроме толстых красного и черного провода, к нему подходят еще тонкие провода. Для работы регулятора необходимо питание 3,6 В подключить к тонким красному и черному проводам. Для этой цели добавим литий-ионную батарею напряжением 3,6 В, подключенную положительным полюсом – к черному проводу, а отрицательным – к красному (обратная полярность). Выключатель-регулятор работает так: чем сильнее его нажимать, тем выше скорость вращения ротора.

Выключатель имеет рычажок переключения направления вращения. Нужно выбрать такое направление, чтобы патрон при вращении накручивался на резьбу шпильки, иначе при работе станка он просто-напросто открутится.

Нужно выбрать такое направление, чтобы патрон при вращении накручивался на резьбу шпильки, иначе при работе станка он просто-напросто открутится.

Для изготовления регулятора используйте отрезок квадратного алюминиевого профиля Bosch Rexroth, несколько болтов М8 и рычаг, изготовленный из металлических обрезков с помощью сварки или пайки (см. фото). Выключатель приклейте к профилю. Регулировка осуществляется с помощью резьбового соединения М8. При завинчивании – кнопка-регулятор постепенно нажимается, и увеличивается скорость вращения ротора двигателя, а при выкручивании – кнопка постепенно отжимается, и скорость уменьшается. При полностью отжатой кнопке, подача питания на электродвигатель прекращается.

Батарейный отсек для литий-ионного элемента питания 3,6 В можно найти в разных устройствах, где такой элемент используется в качестве резервного источника питания, например, в датчике движения.

Провода от источника питания подключаются к нижней части регулятора (там-же, где и тонкие провода цепи управления). Двигатель подключается к клеммам в верхней части регулятора.

Двигатель подключается к клеммам в верхней части регулятора.

Шаг 6: Выбираем источник питания

Для работы станка потребуется напряжение не менее 10 В. Для этого нужно подобрать подходящий источник питания, например, на 12 В. Можете подключить 12-вольтовую батарею, если нет блока питания, но ее не хватит на долгое время работы.

Для обеспечения безопасности, закройте защитными кожухами вращающиеся части станка.

На фотографии можно видеть обработанную с помощью напильника алюминиевую деталь. Деталь была обточена на низкой скорости без охлаждения. Упор для режущего инструмента представляет собой болт М6, установленный в угловые опоры.

Если муфтовое соединение плохо сбалансировано, у станка будет большая вибрация, и его нужно будет жестко крепить на верстак.

Шаг 7: Конструируем двухосевой держатель инструмента

Показать еще 11 изображений

В качестве основания возьмите стальную заготовку размером 125*25*3 мм.

Еще понадобятся болты М8: два – длиной 150 мм и один длиной 200 мм с резьбой по всей длине.

Также нужны одиннадцать гаек М8.

Высверлите резьбу у 8 гаек сверлом на 8 мм. На 4 гайках сточите немного одну из граней. Наденьте по 3 просверленных гайки на два 150-миллиметровых болта и накрутите по одной гайке с резьбой на каждый. Две просверленных гайки наденьте на 200-миллиметровый болт.

Разложите все болты с гайками на стальное основание как показано на фото. Болты должны располагаться как можно более параллельно друг другу. Убедитесь, что две средние гайки на каждом из двух крайних болтов обращены сточенной гранью к пластине-основанию. Эти 4 гайки припаивать не нужно, т.к. они будут двигаться свободно по болтам (скользящие гайки). Крайние 6 гаек припаяйте (приварите) к пластине.

Выньте центральный 200-миллиметровый болт. Возьмите еще одну гайку, сточите немного одну грань и припаяйте эту гайку ребром, противоположным сточенному, в центре стальной квадратной пластины (см. фото).

Поместите эту квадратную пластину в центр нашей конструкции гайкой вниз, затем вставьте 200-миллиметровый болт обратно, вкрутив его в гайку на квадратной пластине. Болт нужно вставить слева-направо, чтобы свободная резьба болта была с правой стороны.

Болт нужно вставить слева-направо, чтобы свободная резьба болта была с правой стороны.

Расположите верхнюю пластину по центру крайних болтов, затем придвиньте скользящие гайки под углы этой пластины и аккуратно припаяйте их к пластине, следя за тем, чтобы они не припаялись к болтам.

Убедитесь, что квадратная пластина свободно перемещается по болтам. Вначале она может двигаться туго, пока шлак не отвалится.

Крайние болты не привариваются к основанию, а держатся на резьбе. Это делается для того, чтобы у них был небольшой люфт, который позволит свободнее перемещаться верхней пластине, если болты были установлены не достаточно параллельно.

Отрежьте концы крайних болтов заподлицо с крайними. Средний болт обрезать не надо, он будет являться винтом подачи.

Весь процесс изготовления, изложенный выше в этом шаге, нужно повторить для болтов М6. Вам понадобится 6 скользящих гаек, два болта длиной 60 мм и один – длиной 75 мм с резьбой по всей длине.

Высверлите 6 гаек сверлом на 6 мм. На 4 гайках сточите немного одну из граней. Наденьте 2 скользящие на каждый 60-миллиметровый болт и навинтите по одной с резьбой.

На 4 гайках сточите немного одну из граней. Наденьте 2 скользящие на каждый 60-миллиметровый болт и навинтите по одной с резьбой.

Наденьте 2 скользящие на 75-миллиметровый болт.

Уложите и выровняйте болты с гайками на верхней квадратной пластине перпендикулярно болтам М8. Убедитесь, что со сточенной гранью обращены этой гранью к поверхности пластины. Осторожно приварите 6 концевых гаек, не трогая скользящие.

Выньте центральный болт и обточите у него головку.

Отрежьте крайние болты заподлицо с припаянными гайками.

Поместите гайку с резьбой М6 в центр между крайними болтами и вставьте центральный болт через эту гайку головкой в сторону от вас, свободным концом с резьбой – к вам. Это будет верхний винт подачи.

Возьмите еще одну стальную квадратную пластину такого же размера, как и предыдущая. Просверлите отверстие в центре этой пластины и снимите у него фаску. Установите пластину по центру верхних салазок. Передвиньте скользящие гайки так, чтобы между ними было примерно 6 мм.

Приварите центральную гайку через отверстие на пластине. Попробуйте подвигать винт подачи. Он должен свободно перемещаться. Затем приварите или припаяйте боковые скользящие. Проверьте скольжение.

Приварите 4 маленьких болта головками по углам верхней пластины.

Изготовьте алюминиевую пластину с четырьмя отверстиями по краям, которыми она надевается и прикручивается к болтам на верхней стальной пластине. Режущий инструмент зажимается между верхней стальной и алюминиевой пластинами.

Винты подачи должны быть надежно зафиксированы, но не должны затягиваться. Для нижнего винта подачи используйте стопорную гайку и муфту (удлиненную гайку): накрутите их, стяните между собой, затем просверлите в гайке-муфте тонкое сквозное отверстие (которое должно пройти через болт в гайке). Вставьте в отверстие маленький гвоздь, обрежьте его до необходимой длины и заклепайте (см. фото). На верхний болт накрутите три гайки и припаяйте их к нему.

Чтобы закрепить получившийся держатель инструмента на станке, приварите 4 шайбы увеличенного диаметра к нижней пластине. Держатель будет прикручиваться к профилю винтами.

Держатель будет прикручиваться к профилю винтами.

Загрунтуйте и покрасьте держатель в черный цвет.

Шаг 8: Настраиваем и регулируем станок

Возможно, вам придется отрегулировать высоту двигателя: резец должен находиться по центру обрабатываемой детали.

Желательно заменить фольгу, намотанную на вал двигателя под полумуфту, на подходящего размера втулку из мягкого металла. Это значительно уменьшит вибрации.

Шаг 9: Доработка станка

Со временем, можно будет сделать некоторые улучшения для вашего станка. Рекомендуется добавить второй подшипник в передний опорный блок.

Токарный самодельный мини станок по металлу своими руками

Предлагаем построить токарный станок по металлу своими руками с плавной регулировкой скорости вращения шпинделя.

Для создания такого небольшого токарного станка по металлу потребуются запчасти от разных неисправных электроинструментов.

Станок имеет небольшие размеры и мощный двигатель.

Изготовление регулятора скорости будет показано на шаге 5.

На видео ниже показана работа миниатюрного токарного станка по металлу на различной скорости. Соединительная муфта вызывает вибрацию, которая становится тем больше, чем больше число оборотов.

На шаге 9 имеется еще одно видео.

Шаг 1: Материалы

Вам потребуются некоторые специализированные узлы для самодельного токарного мини станка по металлу.

Основные из них выпускает компания Bosch Rexroth: механический алюминиевый профильный элемент, болты, шайбы, торцевые заглушки. Алюминиевый профиль имеет сечение 45*90 мм и длину 350 мм.

Опорные блоки можно приобрести на сайте VXB.COM. Номер детали Wh22A.

Подшипники 608ZZ тоже есть на этом же сайте. Для нашего проекта желательно использовать радиально-упорные роликовые подшипники, но подойдут и шариковые.

Мягкая моторная муфта с резиновой крестовиной с сайта PrincessAuto.com. Электродвигатель 12 В постоянного тока – от беспроводного триммера фирмы Black & Decker. Выключатель с регулятором скорости вращения от литий-ионной аккумуляторной 18-вольтовой дрели Milwaukee.

Остальные необходимые материалы для домашнего токарного станка по металлу будут указаны по мере их появления в инструкции.

Шаг 2: Делаем опоры

Показать еще 11 изображений

Внутренний диаметр опорных блоков равен 20 мм. Вам нужно рассверлить их до 22 мм под наружный диаметр подшипников. Это можно сделать при помощи ручной дрели или сверлильного станка.

Подшипники устанавливаются заподлицо с одной стороны блоков и закрепляются с помощью винтов на блоках.

В качестве пиноля на задней опоре используем коническое бурильное долото диаметром 12 мм, которое будет вращаться вместе с заготовкой. Диаметр зажимного хвостовика пиноля равен 6 мм. Для того, чтобы пиноль плотно вставлялся во внутреннее кольцо подшипника, диаметр которого составляет 8 мм, используем медную трубку-переходник.

В опору со стороны привода устанавливается гибкая полумуфта со шпилькой диаметром 8 мм. Нарежьте резьбу М8 в отверстии полумуфты, вкрутите шпильку и зафиксируйте двумя шестигранными гайками. Возможно, вам придется отрегулировать длину вала установкой на шпильку дополнительных шайб. Затем вставьте свободный конец шпильки в подшипник и зажмите его самостопорящейся гайкой. Постарайтесь собрать узлы как можно аккуратнее.

Шаг 3: Собираем станок

Показать еще 11 изображений

Установите собранные опорные блоки и угловые опоры для двигателя на профильное основание.

В качестве крепления для двигателя используйте металлическую пластину. Просверлите в ней отверстие под вал двигателя, а также отверстия для крепления к двигателю и к угловым опорам. Т.к. вал двигателя меньше отверстия во второй полумуфте, намотайте полоску алюминиевой фольги на вал и насадите на него полумуфту. Далее установите между полумуфтами резиновую крестовину, закрепите на раме-основании двигатель и подшипниковый опорный блок привода.

Зафиксируйте на раме при помощи болтов задний опорный блок.

Установите две дополнительные угловые опоры между опорными блоками. Они будут использоваться в качестве упора для инструмента. Торцы профильного основания можете закрыть специальными торцевыми заглушками.

Шаг 4: Изготавливаем 3-кулачковый патрон

Показать еще 4 изображения

Для изготовления 3-кулачкового зажимного патрона нужны навыки пайки или сварки.

В качестве основания патрона вам потребуется шайба увеличенного диаметра с отверстием 6 мм. Еще нужна гайка с резьбой М8 и установочный винт длиной 12 мм. Вкрутите установочный винт в гайку так, чтобы фаска болта выступала и по ней можно было выровнять отверстия в шайбе и гайке. Они не должны смещаться относительно друг друга. Спаяйте или сварите между их собой. Выверните установочный винт и переверните получившийся узел.

Поместите шестигранную М12 в центр шайбы и установите три шестигранные гайки М8 по трем граням гайки М12.

Припаяйте или приварите гайки М8 к шайбе и удалите М12. Очистите места пайки (сварки) от шлака и обработайте швы напильником. Загрунтуйте и покрасьте патрон в черный цвет (по желанию).

Очистите места пайки (сварки) от шлака и обработайте швы напильником. Загрунтуйте и покрасьте патрон в черный цвет (по желанию).

Вкрутите три зажимных винта М8 длиной 12 мм. Теперь у вас есть зажимной патрон с тремя кулачками. Перед работой на настольном станке полностью затягивайте зажимные винты, иначе при работе на высокой скорости обрабатываемую заготовку может сорвать.

Шаг 5: Делаем регулятор скорости вращения

Показать еще 11 изображений

В конструкцию станка рекомендуется добавить регулятор скорости вращения шпинделя, т.к. ротор двигателя крутится с огромной скоростью и, при работе на максимальных оборотах, это становится небезопасно.

Для изготовления регулятора вам понадобится кнопка-регулятор от аккумуляторного электроинструмента. Желательно найти кнопку без блокировки включения.

Соберите регулировочный механизм, как показано на фото. Детали для его изготовления можно найти в металлоломе. В качестве основы для регулировочного механизма можете использовать струбцину.

Посмотрите на регулятор. Вы можете заметить, что кроме толстых красного и черного провода, к нему подходят еще тонкие провода. Для работы регулятора необходимо питание 3,6 В подключить к тонким красному и черному проводам. Для этой цели добавим литий-ионную батарею напряжением 3,6 В, подключенную положительным полюсом – к черному проводу, а отрицательным – к красному (обратная полярность). Выключатель-регулятор работает так: чем сильнее его нажимать, тем выше скорость вращения ротора.

Выключатель имеет рычажок переключения направления вращения. Нужно выбрать такое направление, чтобы патрон при вращении накручивался на резьбу шпильки, иначе при работе станка он просто-напросто открутится.

Для изготовления регулятора используйте отрезок квадратного алюминиевого профиля Bosch Rexroth, несколько болтов М8 и рычаг, изготовленный из металлических обрезков с помощью сварки или пайки (см. фото). Выключатель приклейте к профилю. Регулировка осуществляется с помощью резьбового соединения М8. При завинчивании – кнопка-регулятор постепенно нажимается, и увеличивается скорость вращения ротора двигателя, а при выкручивании – кнопка постепенно отжимается, и скорость уменьшается. При полностью отжатой кнопке, подача питания на электродвигатель прекращается.

При завинчивании – кнопка-регулятор постепенно нажимается, и увеличивается скорость вращения ротора двигателя, а при выкручивании – кнопка постепенно отжимается, и скорость уменьшается. При полностью отжатой кнопке, подача питания на электродвигатель прекращается.

Батарейный отсек для литий-ионного элемента питания 3,6 В можно найти в разных устройствах, где такой элемент используется в качестве резервного источника питания, например, в датчике движения.

Провода от источника питания подключаются к нижней части регулятора (там-же, где и тонкие провода цепи управления). Двигатель подключается к клеммам в верхней части регулятора.

Шаг 6: Выбираем источник питания

Для работы станка потребуется напряжение не менее 10 В. Для этого нужно подобрать подходящий источник питания, например, на 12 В. Можете подключить 12-вольтовую батарею, если нет блока питания, но ее не хватит на долгое время работы.

Для обеспечения безопасности, закройте защитными кожухами вращающиеся части станка.

На фотографии можно видеть обработанную с помощью напильника алюминиевую деталь. Деталь была обточена на низкой скорости без охлаждения. Упор для режущего инструмента представляет собой болт М6, установленный в угловые опоры.

Если муфтовое соединение плохо сбалансировано, у станка будет большая вибрация, и его нужно будет жестко крепить на верстак.

Шаг 7: Конструируем двухосевой держатель инструмента

Показать еще 11 изображений

В качестве основания возьмите стальную заготовку размером 125*25*3 мм.

Еще понадобятся болты М8: два – длиной 150 мм и один длиной 200 мм с резьбой по всей длине.

Также нужны одиннадцать гаек М8.

Высверлите резьбу у 8 гаек сверлом на 8 мм. На 4 гайках сточите немного одну из граней. Наденьте по 3 просверленных гайки на два 150-миллиметровых болта и накрутите по одной гайке с резьбой на каждый. Две просверленных гайки наденьте на 200-миллиметровый болт.

Разложите все болты с гайками на стальное основание как показано на фото. Болты должны располагаться как можно более параллельно друг другу. Убедитесь, что две средние гайки на каждом из двух крайних болтов обращены сточенной гранью к пластине-основанию. Эти 4 гайки припаивать не нужно, т.к. они будут двигаться свободно по болтам (скользящие гайки). Крайние 6 гаек припаяйте (приварите) к пластине.

Болты должны располагаться как можно более параллельно друг другу. Убедитесь, что две средние гайки на каждом из двух крайних болтов обращены сточенной гранью к пластине-основанию. Эти 4 гайки припаивать не нужно, т.к. они будут двигаться свободно по болтам (скользящие гайки). Крайние 6 гаек припаяйте (приварите) к пластине.

Выньте центральный 200-миллиметровый болт. Возьмите еще одну гайку, сточите немного одну грань и припаяйте эту гайку ребром, противоположным сточенному, в центре стальной квадратной пластины (см. фото).

Поместите эту квадратную пластину в центр нашей конструкции гайкой вниз, затем вставьте 200-миллиметровый болт обратно, вкрутив его в гайку на квадратной пластине. Болт нужно вставить слева-направо, чтобы свободная резьба болта была с правой стороны.

Расположите верхнюю пластину по центру крайних болтов, затем придвиньте скользящие гайки под углы этой пластины и аккуратно припаяйте их к пластине, следя за тем, чтобы они не припаялись к болтам.

Убедитесь, что квадратная пластина свободно перемещается по болтам. Вначале она может двигаться туго, пока шлак не отвалится.

Вначале она может двигаться туго, пока шлак не отвалится.

Крайние болты не привариваются к основанию, а держатся на резьбе. Это делается для того, чтобы у них был небольшой люфт, который позволит свободнее перемещаться верхней пластине, если болты были установлены не достаточно параллельно.

Отрежьте концы крайних болтов заподлицо с крайними. Средний болт обрезать не надо, он будет являться винтом подачи.

Весь процесс изготовления, изложенный выше в этом шаге, нужно повторить для болтов М6. Вам понадобится 6 скользящих гаек, два болта длиной 60 мм и один – длиной 75 мм с резьбой по всей длине.

Высверлите 6 гаек сверлом на 6 мм. На 4 гайках сточите немного одну из граней. Наденьте 2 скользящие на каждый 60-миллиметровый болт и навинтите по одной с резьбой.

Наденьте 2 скользящие на 75-миллиметровый болт.

Уложите и выровняйте болты с гайками на верхней квадратной пластине перпендикулярно болтам М8. Убедитесь, что со сточенной гранью обращены этой гранью к поверхности пластины. Осторожно приварите 6 концевых гаек, не трогая скользящие.

Осторожно приварите 6 концевых гаек, не трогая скользящие.

Выньте центральный болт и обточите у него головку.

Отрежьте крайние болты заподлицо с припаянными гайками.

Поместите гайку с резьбой М6 в центр между крайними болтами и вставьте центральный болт через эту гайку головкой в сторону от вас, свободным концом с резьбой – к вам. Это будет верхний винт подачи.

Возьмите еще одну стальную квадратную пластину такого же размера, как и предыдущая. Просверлите отверстие в центре этой пластины и снимите у него фаску. Установите пластину по центру верхних салазок. Передвиньте скользящие гайки так, чтобы между ними было примерно 6 мм.

Приварите центральную гайку через отверстие на пластине. Попробуйте подвигать винт подачи. Он должен свободно перемещаться. Затем приварите или припаяйте боковые скользящие. Проверьте скольжение.

Приварите 4 маленьких болта головками по углам верхней пластины.

Изготовьте алюминиевую пластину с четырьмя отверстиями по краям, которыми она надевается и прикручивается к болтам на верхней стальной пластине. Режущий инструмент зажимается между верхней стальной и алюминиевой пластинами.

Режущий инструмент зажимается между верхней стальной и алюминиевой пластинами.

Винты подачи должны быть надежно зафиксированы, но не должны затягиваться. Для нижнего винта подачи используйте стопорную гайку и муфту (удлиненную гайку): накрутите их, стяните между собой, затем просверлите в гайке-муфте тонкое сквозное отверстие (которое должно пройти через болт в гайке). Вставьте в отверстие маленький гвоздь, обрежьте его до необходимой длины и заклепайте (см. фото). На верхний болт накрутите три гайки и припаяйте их к нему.

Чтобы закрепить получившийся держатель инструмента на станке, приварите 4 шайбы увеличенного диаметра к нижней пластине. Держатель будет прикручиваться к профилю винтами.

Загрунтуйте и покрасьте держатель в черный цвет.

Шаг 8: Настраиваем и регулируем станок

Возможно, вам придется отрегулировать высоту двигателя: резец должен находиться по центру обрабатываемой детали.

Желательно заменить фольгу, намотанную на вал двигателя под полумуфту, на подходящего размера втулку из мягкого металла. Это значительно уменьшит вибрации.

Это значительно уменьшит вибрации.

Шаг 9: Доработка станка

Со временем, можно будет сделать некоторые улучшения для вашего станка. Рекомендуется добавить второй подшипник в передний опорный блок.

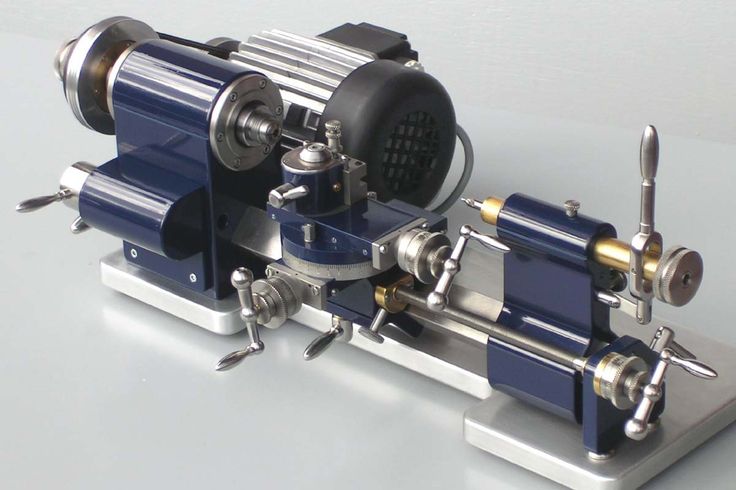

VEVOR 750W 8 «X16» 210 Обработка Mini Metal Metal Ratche Digital Milling DIY -обработка

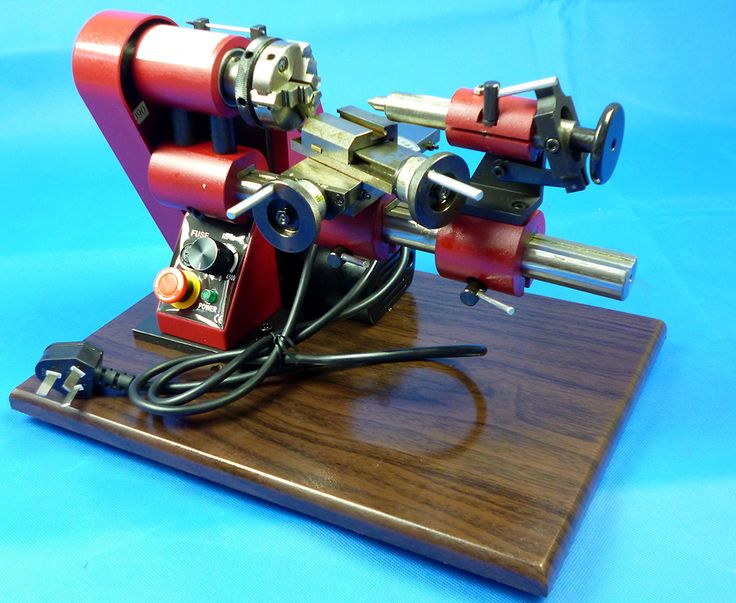

Представленные предметы. 8-дюймовый x16-дюймовый мини-токарный станок по металлу

Этот прецизионный мини-токарный станок предназначен для выполнения различных видов токарной обработки металла, нефрита и дерева. Его можно использовать в таких областях, как мини-прецизионная обработка деталей, обработка образцов и моделирование. Он идеально подходит как для любителей, так и для моделистов, которые хотят добавить конечные детали в свой строительный проект.

Прочная железная конструкция

Бесконечно переменная скорость

Точные 3-четурочные чака

Профессиональный состав

Тесное оборудование и инструменты. в оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников, VEVOR стремится предоставить нашим клиентам надежное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

в оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников, VEVOR стремится предоставить нашим клиентам надежное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Premium Tough Quality

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24 часа в сутки 7 дней в неделю в оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников, VEVOR стремится предоставить нашим клиентам надежное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Premium Tough Quality

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24/7

Прочный и прочный металл5, 9004 Характеристики токарный станок рассчитан на прочность и долговечность.

Бесступенчатая регулировка скорости

Регулируемая скорость: 50-2500 об/мин. Вы можете управлять им вручную. Скорость подачи можно регулировать в соответствии с требованиями различных заготовок.

Высокоточный патрон

3-х кулачковый самоцентрирующийся патрон прошел испытания на точность и повторяемость для стабильной установки материалов. Шпиндель поддерживается прецизионными коническими роликоподшипниками.

Четырехпозиционный резцедержатель

Составной суппорт с Т-образными пазами и четырехпозиционным резцедержателем, легко заменяемый. Резку со скосом можно выполнить, отрегулировав угол упора с помощью рычага.

Профессиональные поперечные салазки

Устойчивы к истиранию, лезвия свободно перемещаются с помощью подающего стержня. Направляющие с расстоянием между центрами: 400 мм (16″).

Широкое применение

Подходит для обработки различных материалов, таких как сверление, фрезерование, нарезание резьбы и резка. Все аксессуары хорошо упакованы.

Технические характеристики

Моторная мощность: 750W

Спиндель конус: MT3

Хвостовой конус: MT2

Диапазон SPINDLE: 50-2500RPM

02020207777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777777

. 16 дюймов

Поворот над кроватью: 210 мм (8 дюймов)

Диаметр патрона: 125 мм (5 «)

Отверстие через шпиндель: φ38mm

Максимальный составной ездий: 55 мм (2″)

Максимум.

Содержимое упаковки

Прочное оборудование и инструменты, меньше платите

VEVOR — ведущий бренд, специализирующийся на оборудовании и инструментах.Вместе с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам надежное оборудование и инструменты по невероятно низкой цене. На сегодняшний день VEVOR оккупировала рынки более чем 200 стран с более чем 10 миллионами членов по всему миру9.

0005

0005Почему выбирают ВЕВОР?

- Premium Tough Quality

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24 часа в сутки 7 дней в неделю в оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников, VEVOR стремится предоставить нашим клиентам надежное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Высокое качество

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24/7 предназначен для выполнения различных видов токарной обработки металла, нефрита и дерева. Его можно использовать в таких областях, как мини-прецизионная обработка деталей, обработка образцов и моделирование. Он идеально подходит как для любителей, так и для моделистов, которые хотят добавить конечные детали в свой строительный проект.

- Прочная железная конструкция

- Бесступенчатая регулировка скорости

- Точный 3-кулачковый патрон

- Профессиональная составная опора

Тяжелый и прочный станок

Прочный и долговечный токарный станок изготовлен из прочного металла.

Бесступенчатая регулировка скорости

Регулируемая скорость: 50-2500 об/мин. Вы можете управлять им вручную. Скорость подачи можно регулировать в соответствии с требованиями различных заготовок.

Высокоточный патрон

3-х кулачковый самоцентрирующийся патрон прошел испытания на точность и повторяемость для стабильной установки материалов. Шпиндель поддерживается прецизионными коническими роликоподшипниками.

Четырехпозиционный резцедержатель

Составной суппорт с Т-образными пазами и четырехпозиционным резцедержателем, легко заменяемый. Резку со скосом можно выполнить, отрегулировав угол упора с помощью рычага.

Профессиональные поперечные салазки

Устойчивы к истиранию, лезвия свободно перемещаются с помощью подающего стержня.

Направляющие с расстоянием между центрами: 400 мм (16″).

Направляющие с расстоянием между центрами: 400 мм (16″).Широкое применение

Подходит для обработки различных материалов, таких как сверление, фрезерование, нарезание резьбы и резка. Все аксессуары хорошо упакованы.

Содержание пакета

- 1 X Mini Rote

- 1 x Набор аксессуаров

Спецификации

- Моторная мощность: 750W

- Spindle Taper: MT3

- Хвостовой кожух: MT2

- 777. -2500 об/мин

- Расстояние между центрами: 400 мм (16 дюймов)

- Поворот над станиной: 210 мм (8 дюймов)

- Диаметр патрона: 125 мм (5 дюймов)

- Сквозное отверстие шпинделя: φ38 мм

- Максимальный ход составного суппорта: 55 мм (2 дюйма)

- Максимальный ход поперечного суппорта: 75 мм (3) «)

- Motor Power

- 750W

- Spindle Taper

- MT3

- Tail Stock Taper

- MT2

- Range of Spindle Speeds

- 50-2500RPM

- Distance Between Centers

- 400mm (16″)

- Swing Over Bed

- 210mm (8″)

- Chuck Diameter

- 125mm (5″)

- Hole Thru Spindle

- φ38mm

- Максимальный ход составного суппорта

- 55 мм (2 дюйма)

- Максимальный ход поперечного суппорта

- 75 мм (3 дюйма)

Вопросы и ответы

2 вопроса 2 вопроса0005

Задайте вопрос

Вопросы

С металлическими шестернями (как показано на фото) или с нейлоновыми шестернями (как написано в тексте)?

Ответить

Посмотреть больше

Он поставляется с металлическими шестернями.

Автор: vevor

(0)

(0)

Вопросы

Поставляется ли токарный станок 750w 8×16 210 с какими-либо начальными режущими инструментами, как и другие агрегаты?

Ответить

Посмотреть больше

Этот не поставляется с начальным режущим инструментом

Вевор

(2)

(0)

Отзывы покупателей

Цена

4,7Качественный

4. 5

5Функции

4.6Легко использовать

4,7

91 Отзыв

Стив Паффет

Мистер

Отличный комплект. Не пользовался токарным станком более 50 лет и за первые несколько дней сделал пару насадок..

Показать больше Показать меньше не знаю, как модифицировать и настраивать токарный станок

Литой металл хороший, он поставляется с закаленными направляющими, но для того, чтобы его можно было использовать, требуется много работы.

Большое количество видеороликов сообщества о том, как исправить обновление и изменить его, является плюсом.

Как минимум, нужно разобрать весь станок, удалить защитное масло и правильно смазать, но, скорее всего, в конечном итоге вы удалите заусенцы с деталей и модифицируете токарный станок, чтобы он работал должным образом.Хорошо для мастеров, которые хотят узнать, как починить токарный станок в хорошем рабочем состоянии, не очень хорошо, если вы хотите просто использовать токарный станок для производства деталей.

Фотоальбом со всей историей моего станка и всеми приключениями

https://photos.app.goo.gl/Nx5b19CASWA68SFE7См. Подробнее См. Меньше

1

VASI

Центральное расстояние: 14 дюймов Мощность: 550W

. Бесплатная доставка, без таможенной пошлины или НДС. Доставили до двери. Отлично. Станок пришел целым со всеми деталями. Работает очень плавно только из коробки. Мне очень приятно.

См. больше См. меньше

0

газ

Инженер

Товар прибыл неповрежденным в деревянном ящике, многие винты открутились или выпали, но все было в коробке.

мог бы прийти пожелание подробное руководство по эксплуатации. Но один доступен онлайн для загрузки.

Также список запасных частей для таких предметов, как запасной ремень и т. д., так как не могу найти запасной ремень, который подходит, если он сломается, есть учебник на YouTube по обработке шкивов для клиновидного ремня, который я буду делать, но некоторые моды должны будут производиться для регулировки двигателя. Режущие инструменты приемлемые, но набор инструментов со сменными наконечниками был куплен на Ebay за 25 фунтов стерлингов.

Подводя итог, можно сказать, что это хорошая вещь за свои деньги, напоминающая мне о днях моего ученичества в Ford Motor Company.См. Подробнее см. Меньше

0

Roger

Центральное расстояние: 14 дюймов Мощность: 550W

Ницца Lathe, Описание не Точно

. раньше, чем предполагалось ранее. Нет сломанных частей, нет недостающих частей.

Этикетка на токарном станке VEVOR. Инструментальная почта не является быстрой сменой, как утверждается в описании Amazon. Токарный станок легко чистится, но требует много настройки. Это немного небрежно, как и ожидалось. В целом, это выглядит как симпатичный станок, и с некоторыми настройками и т. д. он должен стать отличным токарным станком для домашнего использования. Четыре звезды за неточное описание инструмента.

Этикетка на токарном станке VEVOR. Инструментальная почта не является быстрой сменой, как утверждается в описании Amazon. Токарный станок легко чистится, но требует много настройки. Это немного небрежно, как и ожидалось. В целом, это выглядит как симпатичный станок, и с некоторыми настройками и т. д. он должен стать отличным токарным станком для домашнего использования. Четыре звезды за неточное описание инструмента.Подробнее См. меньше

0

Просмотреть все отзывы клиентов

Люди, которые просматривали этот товар, также просматривали

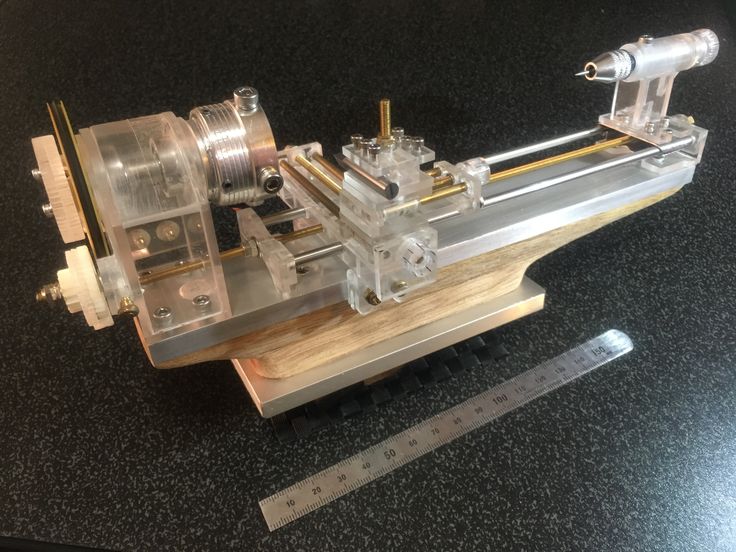

Схемы токарных и фрезерных станков (самодельные мини-токарные и фрезерные станки)

Алихурейби

Активный член

#1

это около 7-10 МБ, поэтому я могу загрузить сюда, потому что максимальный размер составляет 3 МБ.

, если вы хотите, просто напишите мне на [email protected] , я прикреплю вас по электронной почте.

я получил URL-адрес сайта

http://mmu.ic.polyu.edu.hk/il/Haesls/2011HaeslLathe.pdfнекоторые фотографии планов.

Последнее редактирование:

Гербиев

Известный член

#2

Привет Али. Довольно амбициозный проект у вас получился. Ждем ваших успехов.

Омнимилл

Известный член

#3

Я думал об этом несколько раз. Хотя это дороже, я бы использовал линейные направляющие, а не стержни и подшипники:

http://www.directindustry.com/prod/…ogy-gmbh/linear-guide-rails-63228-481935.html

Они довольно часто используют их на специализированных машинах.

Рон Джинджер

Известный член

#4

Много лет назад в журнале MODELTEC была статья о маленьком токарном станке, который очень легко собрать. Его направляющая конструкция представляла собой 1-дюймовый квадратный шток, установленный на точке, так что он образовывал 45-градусные V-образные направляющие. Весь дизайн был очень продуманным.0005

Я бы избегал окольных путей. Невозможно сделать какую-либо поправку на износ. V-образным способом можно затянуть стрелу или нижний элемент для удаления отбросов. Я бы серьезно рассмотрел слайды с мячом.

Кажется, у меня есть старый выпуск в коробке, я покопаюсь и посмотрю, смогу ли я его найти. Я не знаю, какие могут быть проблемы с авторскими правами, журнал уже давно не существует.

Алихурейби

Активный член

#5

Омнимилл сказал:

Я думал об этом несколько раз. Хотя это дороже, я бы использовал линейные направляющие, а не стержни и подшипники:

http://www.directindustry.com/prod/…ogy-gmbh/linear-guide-rails-63228-481935.html

Они довольно часто используют их на специализированных машинах.

Нажмите, чтобы развернуть…

Привет

Обычно эта направляющая подшипника используется для станков с плавным перемещением, таких как фрезерный станок с ЧПУ / гравировка. но для токарных и фрезерных станков, которые должны выдерживать больший вес, это не будет долгим сроком службы.

, как говорит RonGinger, для токарного станка V-образный способ хорош.

, но это выглядит красиво и дорого, я пытаюсь построить свою самодельную гравировку с ЧПУ, но я использую направляющую шкафчика подшипника (это для тропы, поэтому используйте более дешевый)

alihureiby

Активный член

#6

РонДжингер сказал:

Много лет назад в журнале MODELTEC была статья о маленьком токарном станке, который было очень легко построить. Его направляющая конструкция представляла собой 1-дюймовый квадратный шток, установленный на точке, так что он образовывал 45-градусные V-образные направляющие. Весь дизайн был очень продуманным.0005

Я бы избегал окольных путей. Невозможно сделать какую-либо поправку на износ. V-образным способом можно затянуть стрелу или нижний элемент для удаления отбросов. Я бы серьезно рассмотрел слайды с мячом.

Кажется, у меня есть старый выпуск в коробке, я покопаюсь и посмотрю, смогу ли я его найти. Я не знаю, какие могут быть проблемы с авторскими правами, журнал уже давно не существует.

Нажмите, чтобы развернуть…

привет

да ты прав, но нужен 9 уровень кастинга0005

Али

Алихурейби

Активный член

#7

Гербиев сказал:

Привет Али. Довольно амбициозный проект у вас получился. Ждем ваших успехов.

Нажмите, чтобы развернуть…

привет

неееет, просто делюсь планами

ТоронтоБилдер

Джон

#8

РонДжингер сказал:

Много лет назад в журнале MODELTEC была статья о маленьком токарном станке, который было очень легко построить.

Его направляющая конструкция представляла собой 1-дюймовый квадратный шток, установленный на точке, так что он образовывал 45-градусные V-образные направляющие. Весь дизайн был очень продуманным.0005

Его направляющая конструкция представляла собой 1-дюймовый квадратный шток, установленный на точке, так что он образовывал 45-градусные V-образные направляющие. Весь дизайн был очень продуманным.0005Кажется, у меня есть старый выпуск в коробке. Я покопаюсь и посмотрю, смогу ли я его найти. Я не знаю, какие могут быть проблемы с авторскими правами, журнал уже давно не существует.

Нажмите, чтобы развернуть…

Авторские права действуют после срока действия публикации или компании или срока действия первоначального правообладателя. Компании, которые становятся банкротами, обычно требуют, чтобы их кредиторы конфисковали их авторские права. Владельцы авторских прав, которые умирают, либо передают свои авторские права другому лицу, либо, если не указано иное, права переходят к ближайшим родственникам.

Я полагаю, что в случае с Modeltec права были проданы Дэниелу Смиту из Луисвилля, штат Кентукки. Так что было бы лучше не размещать копию здесь, как бы мне не хотелось копию.

Однако, если вы найдете номер выпуска, я был бы признателен за то, чтобы узнать номер выпуска, чтобы попытаться купить старый экземпляр этого номера журнала. Я не могу найти статью в индексе журнала Modeltec. В противном случае я попытаюсь связаться с Дэниелом, чтобы узнать, есть ли у него копия для продажи, или он даст разрешение на авторизацию копии.

Омнимилл

Известный член

#9

alihureiby сказал:

Привет

Обычно эта направляющая подшипника используется для станков с плавным перемещением, таких как фрезерный станок с ЧПУ / гравировка.

но для токарных и фрезерных станков, которые должны выдерживать больший вес, это не будет долгим сроком службы.

но для токарных и фрезерных станков, которые должны выдерживать больший вес, это не будет долгим сроком службы.Нажмите, чтобы развернуть…

Недавно мы продали на работе фрезерный станок с ЧПУ Denford (размером с X3), у которого был именно такой линейный подшипник! Если это достаточно хорошо для Денфорда, я уверен, что это будет хорошо для моих нужд.

Рон Джинджер

Известный член

#10

Я перерыл свой старый MODELTEC и не могу найти артикул токарного станка. Помню, это был дизайн-проект курса колледжа.

В нем использовалась обработка связанных деталей, скрепленных вместе, таких как левая и правая ножки и передняя бабка, так что разрезы для квадратных направляющих находились на одинаковом расстоянии друг от друга. Думаю, это была обложка номера с фотографией на обложке.

В нем использовалась обработка связанных деталей, скрепленных вместе, таких как левая и правая ножки и передняя бабка, так что разрезы для квадратных направляющих находились на одинаковом расстоянии друг от друга. Думаю, это была обложка номера с фотографией на обложке.Извините, сейчас не могу найти. Может быть, кто-то еще, у кого больше MODELTEC, чем у меня, может посмотреть.

ТоронтоБилдер

Джон

#11

Спасибо за внимание, Рон.

агмачадо

Известный член

#12

Выглядит очень круто!

Ура,

Александр

деверетт

Деверетт

№13

alihureiby сказал:

отрезок … обычно эта направляющая используется для станков с плавным ходом, таких как фрезерный станок с ЧПУ / гравировка. но для токарных и фрезерных станков, которые должны выдерживать больший вес, это не будет долгим сроком службы.

Нажмите, чтобы развернуть.

..

..В моем ручном фрезерном станке Wabeco используются линейные направляющие на всех осях, и я не думаю, что они будут использовать их, если они не прослужат достаточно долго.

Дэйв

Изумрудный островАрипуг

Участник

№14

Спасибо, что поделились с нами!

Мастер69

Известный член

№15

Вы уверены, что это был MODELTEC? У меня очень мало копий MODELTEC, но, кажется, я помню статью, похожую на то, что вы описываете ниже. Так как я получаю Мастерскую Машиниста и Машиниста Домашнего Магазина, я должен задаться вопросом, было ли это в одной из тех проблем.

В любом случае, я думаю, люди должны помнить, что токарный станок относительно прост. Таким образом, довольно легко придумать свой собственный дизайн.

РонДжингер сказал:

Я перерыл свой старый MODELTEC и не могу найти статью о токарном станке. Помню, это был дизайн-проект курса колледжа. В нем использовалась обработка связанных деталей, скрепленных вместе, таких как левая и правая ножки и передняя бабка, так что разрезы для квадратных направляющих находились на одинаковом расстоянии друг от друга.

Думаю, это была обложка номера с фотографией на обложке.

Думаю, это была обложка номера с фотографией на обложке.Извините, я не могу найти его сейчас. Может быть, кто-то еще, у кого больше MODELTEC, чем у меня, может посмотреть.

Нажмите, чтобы развернуть…

Самодельный токарный станок? — BBS журнала The Home Shop Machinist & Machinist’s Workshop Magazine

#1

Самодельный токарный станок?

Привет, ребята,

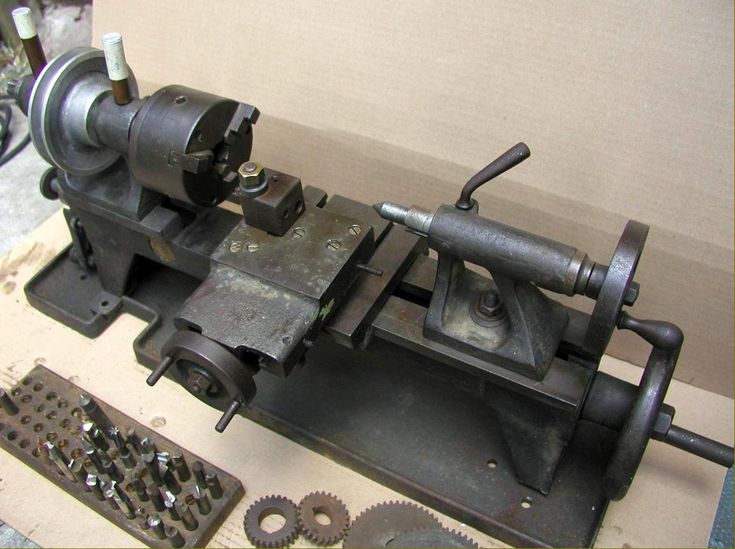

Чтобы добавить к приличному списку незавершенных проектов, у меня теперь есть желание попробовать свои силы на маленьком самодельном токарном станке.

Но на этот раз я хочу заполучить как можно больше чертежей токарного станка, прежде чем соберу первый кусок металлолома.

Но на этот раз я хочу заполучить как можно больше чертежей токарного станка, прежде чем соберу первый кусок металлолома.Я уже встречал следующий материал.

1. http://www.vintageprojects.com/lathe-milling-plans.html

2. http://www.metalwebnews.org/mr-tools…ng%20lathe.pdf

3. Токарный станок по металлу — постройте свой собственный металлообрабатывающий цех из металлолома — Gingery

4. Сборка маленького токарного станка — LC Mason

5. Как сделать 8-дюймовый настольный токарный станок в школьном магазине — South Bend Co

6. Токарные работы для начинающих — RF Yates

7. Небольшие токарные станки, изготовление и использование – Справочник Cassells «Работа»

8. Kleindrehmaschine im Eigenbau by Juergen Eichardt(Судя по описанию, последняя книга самая впечатляющая. Но «Изучение немецкого, чтобы читать книгу» — это не тот проект, который я хочу добавить в список прямо сейчас) .

Помимо вышеперечисленного, я наткнулся на множество личных сайтов, описывающих их токарные станки, но, очевидно, никаких планов.

Может ли кто-нибудь добавить что-нибудь, что я пропустил по этому вопросу? Ваш совет по этому поводу очень ценен.

Благодарю вас с наилучшими пожеланиями,

#2

Используйте переводчик Google, чтобы перевести немецкую книгу. Это, вероятно, будет достаточно близко, как только вы выучите машинный словарный запас, если вы еще этого не знаете.

#3

Я, безусловно, должен восхищаться любым, кто попытался и завершил этот проект.

У меня нет полной ссылки, но погуглите «Tony’s lathes», там есть несколько довольно хороших работ.

#4

Самодельный токарный станок

Спасибо за оперативные ответы.

Да, Тони, я подумал об опции Google Translator. Но цифровая версия этой немецкой книги недоступна, а печатать ее целиком непозволительно.снежный человек, вы имеете в виду сайт Тони Гриффита www.lathes.co.uk?

Да, это энциклопедия токарных станков, но, как я уже сказал, крошечный раздел о самодельных токарных станках в ней не имеет планов как таковых.

Любая идея о таких планах?#5

Вы рассматривали Мультимашину?

Предполагается, что это машина, которую может построить любой, у кого есть доступ к старым автомобильным деталям. Сковороды можно найти по ссылке ниже.

#6

Я думаю, что это пустая трата времени, чтобы построить токарный станок, если это просто копия доступных в настоящее время коммерческих машин. Что-то вроде этого, http://stepperhead.blogspot.com/, однако было бы интересно создать и использовать.

#7

трата времени?

Ну и дела, я рад, что потратил время на это. Это оказалось весьма полезным на протяжении многих лет. Конечно, я не делал несколько основных компонентов, но изготовление передней бабки из приспособления с вращающейся цангой 5C было отличным опытом обучения.

Некоторые из старых выпусков Popular Science и Popular Mechanics (40-е и 50-е годы) содержали самодельные станки. Возможно, немного сыровато, но есть несколько интересных идей.

гордон

[

#8

http://www.archive.org/details/howtomakeaninch00goog

http://concretelathe.wikispaces.com/

http://flowxrgdotcom.files.wordpress…rret-lathe.pdf

аллан

Последний раз редактировалось kitno455; 24.11.2011, 14:14.

- org/Comment»>

#9

В старых журналах Model Engineer также есть немало полезной информации о сборке токарных станков. У меня нет точных номеров выпусков, хотя.

Пит

#10

Модель Kleindrehmaschine im Eigenbau предназначена для сборки часового станка. Он очень похож на Unimat и подходит только для очень мелких и легких работ.

Бесплатное программное обеспечение для расчета окружностей болтов и т.

п.: Щелкните здесь

п.: Щелкните здесь #11

Взгляните сюда для вдохновения: —

http://machineshop.olin.edu/resource…mp%20Lathe.pdf

#12

Первоначальное сообщение от ironnut

Боже, я рад, что потратил время на это.

Это оказалось весьма полезным на протяжении многих лет. Конечно, я не делал несколько основных компонентов, но изготовление передней бабки из приспособления с вращающейся цангой 5C было отличным опытом обучения.

Это оказалось весьма полезным на протяжении многих лет. Конечно, я не делал несколько основных компонентов, но изготовление передней бабки из приспособления с вращающейся цангой 5C было отличным опытом обучения.Некоторые из старых выпусков Popular Science и Popular Mechanics (40-е и 50-е годы) содержали самодельные станки. Возможно, немного сыровато, но есть несколько интересных идей.

Гордон

[

Я сказал скопировать коммерческий токарный станок. Ваш выглядит гораздо более уникальным (редактировать: в хорошем смысле).

Последний раз редактировалось эльфом; 24.11.2011, 14:52.

№13

Единственное, что я думаю по этому поводу, это то, что это должен быть проект, сделанный только для развлечения. Если вы думаете так, вы сэкономите деньги на покупке машины, удачи в этом. Старые коммерческие машины настолько недороги в наши дни, что я бы предположил, что получить половину функций за четырехкратное время пришлось бы вдвое дороже.

Если вы делаете это для развлечения, я бы взял самую современную коммерческую машину и уменьшил бы ее по мере необходимости. Я большой поклонник различных действующих миниатюр Hardinge, таких как токарно-револьверный станок, показанный ниже.

http://www.mini-lathe.com/Cabin_Feve…01_Huxhold.htm

«Я есть и всегда буду белым носком, карманным защитником, занудным инженером — рожденным согласно второму закону термодинамики, погруженным в паровые столы, влюбленным в диаграммы свободного тела, преобразованным Лапласом, и приводится в движение сжимаемым потоком».