Токарный чпу: Токарный станок с чпу по металлу купить в интернет магазине в Москве

Содержание

Токарный станок по металлу с ЧПУ Optimum S 600 CNC

Технические характеристики

| Характеристика | Значение |

|---|---|

|

Электрическое подключение |

400 В / 3 Ph ~ 50 Гц |

|

Потребляемая мощность |

25 кВт |

|

Мощность двигателя привода |

12 кВт |

|

Крутящий момент приводного двигателя |

115 Нм |

|

Конус шпинделя |

DIN ISO 702-1 № 6 |

|

Отверстие в шпинделе |

75 мм * с возможностью заказа шпинделя с другой скоростью и отверстием |

|

Мощность насоса охлаждающей жидкости |

750 Вт |

|

Производительность насоса фильтровальной станции |

750 Вт |

|

Ёмкость бака СОЖ |

140 литров |

|

Мощность двигателя гидростанции |

1,5 кВт |

|

Ёмкость бака гидростанции |

60 литров |

|

Максимальная длина заготовки |

460 мм |

|

Максимальный диаметр обработки |

500 мм |

|

Максимальный диаметр обработки над суппортом |

210 мм |

|

Максимальный диаметр обработки над станиной |

500 мм |

|

Угол наклона станины |

30 градусов |

|

Гидравлический патрон |

215 мм |

|

Сквозное отверстие в патроне |

65 мм ** В зависимости от установленных Патронов |

|

Скорость вращения шпинделя |

10-4000 мин-1 * другие варианты шпинделя и скорости по запросу |

|

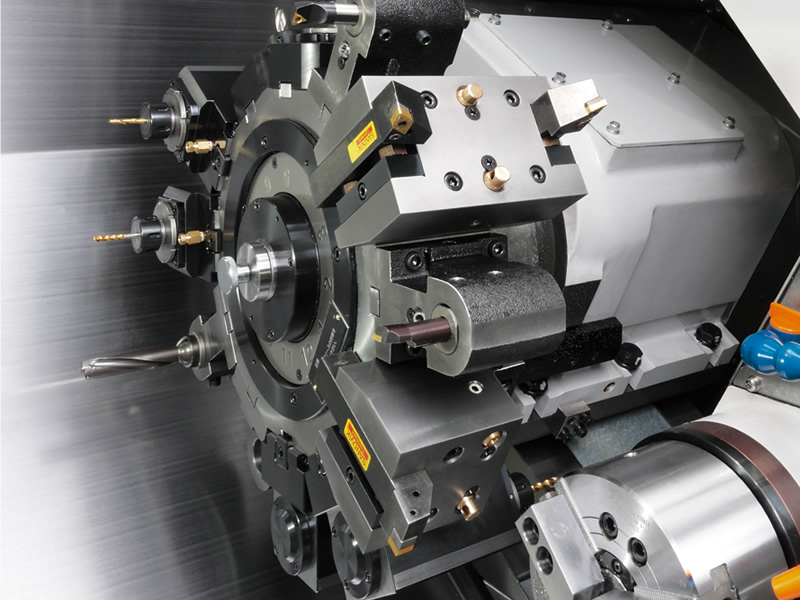

Инструментальный магазин револьверного типа, гидравлический |

LS 200 |

|

Количество станций инструмента |

12 |

|

Максимальный размер оправки |

25 х 25 мм |

|

Максимальный диаметр осевого инструмента |

32 мм |

|

Повторяемость |

+/- 0,005 мм |

|

Точность позиционирования |

+/- 0,005 мм |

|

Перемещение по оси X |

215 мм |

|

Перемещение по оси Z |

520 мм |

|

Скорость подачи X / Z-оси |

30000 мм / мин |

|

Вращающий момент двигателя X / Z-оси |

11 Нм |

|

Конус задней бабки |

MK 4 |

|

Перемещение задней бабки |

425 мм |

|

Диаметр пиноли задней бабки |

65 мм |

|

Величина хода гидроцилиндра пиноли задней бабки |

50 мм |

|

Размеры ДхШхВ |

2322 х 1,948 х 1,930 мм |

|

Общий вес |

3070 кг |

Стандартный комплект

Измерительный зонд Renishaw.

Держатель для инструментов MK3.

EMC

Система подачи СОЖ.

Портативный электронный пульт управления.

Теплообменники.

Гидравлический инструментальный магазин LS200, стандартный.

Транспортер для удаления стружки.

Гидравлический 3-кулачковый патрон диаметром 200 мм.

Контейнер для стружки.

Твердые и мягкие кулачки, съёмные.

Наладочный инструмент.

Держатель инструмента, набор, 3 держателя, 1 держатель для внешнего инструмента вращения, 5 переходных оправок Ø 12 мм, Ø 16 мм, Ø 20 мм, Ø 25 мм, МК 3.

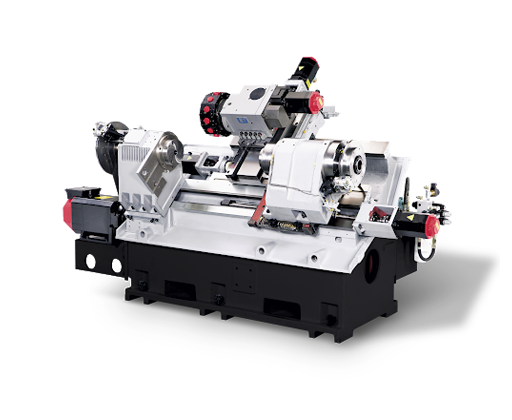

Токарный станок с горизонтальной станиной с ЧПУ TNC-1060х1500

Товар «» добавлен в сравнение

Всего в списке 0 товара из

категории Токарный станок с горизонтальной станиной с ЧПУ TNC-1060х1500, MYDAY, Тайвань

Сравнить

Myday

Тайвань

В наличии

Цена : уточните цену

Добавить в сравнение

Задайте вопрос ведущему специалисту

- Обзор

- Характеристики

- Отзывы

- Гарантия и Сервис

Крупногабаритный токарный станок с горизонтальной станиной с ЧПУ TNC-1060х1500 предназначен для обработки на тяжелых режимах средних и крупных по размерам деталей. Позволяет обрабатывать наружные и внутренние торцевые цилиндрические, конические и фасонные поверхности тел вращения. Оборудование подходит для выполнения всего спектра токарных работ: чернового, чистового точения, осевого сверления, растачивания, зенкерования. Востребован в нефтегазовой сфере — нарезание замковых резьб, ОТТМ, ОТТГ, Buttress, трапецеидальные, НКТ и других резьб с большим шагом, обработки трубной заготовки, деталей общего машиностроения и др.

Позволяет обрабатывать наружные и внутренние торцевые цилиндрические, конические и фасонные поверхности тел вращения. Оборудование подходит для выполнения всего спектра токарных работ: чернового, чистового точения, осевого сверления, растачивания, зенкерования. Востребован в нефтегазовой сфере — нарезание замковых резьб, ОТТМ, ОТТГ, Buttress, трапецеидальные, НКТ и других резьб с большим шагом, обработки трубной заготовки, деталей общего машиностроения и др.

ПРЕИМУЩЕСТВА И ВЫГОДЫ

-

Большая масса станка – 9450 кг – и монолитная станина обеспечивают ему высокую жесткость, минимизируют вибрации и стабильность обработки деталей при больших съемах металла. -

Горизонтальные направляющие скольжения для перемещения суппорта в продольном и поперечном направлениях имеют широкий диапазон обрабатываемых размеров, позволяют выполнять обработку на серьезных режимах, добиваться высокой точности изготовления продукции.

-

В конструкции передней бабки есть дополнительные ребра жесткости, повышающие ее прочность и необходимые для теплоотвода и минимизации термических деформаций. -

В шпиндельном узле используют высокоточные радиально-упорные конические подшипники класса Р4 в комбинации с двухрядными роликовыми подшипниками – этим достигается широкий диапазон частот вращения, минимизируется радиальное биение и осевой люфт. -

Шариковинтовая передача с преднатягом для перемещения рабочих органов обеспечивает стабильно высокое качество обработки, исключает осевые и радиальные люфты, гарантирует плавность и точность хода. -

Задняя бабка обеспечивает жесткое закрепление деталей. Перемещение задней бабки и пиноли ручное. -

8-позиционная гидравлическая револьверная головка дает возможность ускорить процесс обработки деталей сложной формы. Возможность заменить на голову с приводным инструментом, а также отдельно установить устройство за РГ для внутренней расточки глубоких отверстий (для антивибрационных оправок)

Возможность заменить на голову с приводным инструментом, а также отдельно установить устройство за РГ для внутренней расточки глубоких отверстий (для антивибрационных оправок)

-

Система ЧПУ Fanuc 0i-ТF Plus с оптоволоконной передачей данных обеспечивает быструю обратную связь, высокую точность работы станка и плавность подач.

Заинтересовал токарный обрабатывающий центр с ЧПУ TNC-1060х1500?

Специалисты нашей компании ответят на вопросы, уточнят необходимые детали и подготовят для вас ТКП.

Технические характеристики

Параметры обработки

- Макс. проворачиваемый диаметр над станиной

Ø 1060 мм - Макс.

проворачиваемый диаметр над суппортом

проворачиваемый диаметр над суппортом

Ø 630 мм - Расстояние между центрами

1500 — 6000 мм - Ширина станины

560 мм - Ход по оси X

600 мм - Ход по оси Z

1250 — 5750 мм

Шпиндель

- Тип торца шпинделя

A2-11 - Диаметр отверстия в шпинделе

Ø 156 (230-360)* мм - Максимальная частота шпинделя

800 об/мин - Мощность привода шпинделя

22 (30)* кВт

Револьверная головка

- Тип револьверной головки

статическая - Количество позиций

4 - Сечение резца

32 х 32 мм

Задняя бабка

- Диаметр пиноли

Ø 125 мм - Ход пиноли

300 мм - Конус пиноли

Морзе 6

Подачи

- Ускоренная подача по оси X

5 м/мин - Ускоренная подача по оси Z

5 м/мин

Общие параметры

- Габариты станка

6730 — 10 730 х 2898 мм - Масса станка

9335 — 11 340 кг

Производство

- Страна производства

Тайвань - Раздел

Токарные станки с ЧПУ с горизонтальной станиной - Производитель

Myday - Серия

TNC

Отзывы о нашей компании

Оставьте отзыв

Поставьте оценку

ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА

1. Гарантийный срок на Товар составляет 12 месяцев с момента передачи Товара от Поставщика Покупателю или наработки не более 6 000 (шести тысяч) часов, в зависимости от того, что наступит ранее, если иное не предусмотрено спецификациями к Договору.

Гарантийный срок на Товар составляет 12 месяцев с момента передачи Товара от Поставщика Покупателю или наработки не более 6 000 (шести тысяч) часов, в зависимости от того, что наступит ранее, если иное не предусмотрено спецификациями к Договору.

2. Гарантия не распространяется на следующие узлы станков:

— расходные материалы такие, как масла, картриджи фильтров, густые смазки и механические защитные устройства, лампы и предохранители;

— инструменты для обслуживания станков;

— устройства съемных носителей информации (жесткие диски, гибкие диски, флэш-карты и т.п.), а также их приводы;

— детали, поврежденные в результате злоупотребления, неправильного использования, нарушающего требования технической документации, ошибок оператора, несанкционированного ремонта или вмешательства клиента.

ПРЕДПРОДАЖНАЯ ПОДГОТОВКА (ППП) – Признак постоянного качества.

Политика компании «Промойл» в области обеспечения качества подразумевает обязательное проведение ПРЕДПРОДАЖНОЙ ПОДГОТОВКИ поставляемого оборудования.

ППП включает в себя следующий комплекс работ:

1. Проверка корректной работы всех управляющих устройств (гидравлических, пневматических, в т.ч. их герметичность).

2. Комплексная проверка корректности отработки станком всех его функций. Устранение возникающих ошибок.

3. Проверка геометрической точности оборудования. При необходимости с использованием таких систем как «Renishaw Ballbar QC10» и Лазерный интерферометр «Renishaw XL80».

4. Настройка системных параметров станка для удобной работы, основываясь на опыте эксплуатации аналогичного оборудования наших клиентов. Данная работа ведется непрерывно, с постоянно обновляющейся информацией за счет тесной работы с call-центром.

5. Установка и настройка дополнительных опций.

6. Проверка и настройка системы смазки исходя из соображений экономичности, но при этом обеспечивая долговечную работу узлов.

7. Устранение всех возможных повреждений при транспортировке от завода изготовителя (наиболее частые из них – повреждения ЛКП при погрузке/перегрузке/выгрузке, повреждение транспортировочных поддонов, механические повреждения кронштейнов крепления дополнительных маслостанций, стойки ЧПУ и пр. ).

).

8. Проверка и Протяжка всех крепежных соединений, в том числе электрических соединений электрошкафа и стойки ЧПУ.

9. Идентификация маркировок на всех комплектующих оборудования, а также архивов параметров и цепочек электроавтоматики для оперативного устранение возможных неисправностей, заказ комплектующих и расходных материалов.

10. Проверка номиналов всех устройств токовой защиты (предохранители, автоматы, реле). Всех механических, электрических и программных блокировок и ограничителей.

Данные мероприятия позволяют сократить сроки пусконаладочных работ, минимизировать использование ресурсов при ПНР и гарантируют долговременную и корректную работу оборудования.

Будьте в курсе акции и спецпредложений

Подпишитесь на рассылку

MetalTec CK 36×450 токарный станок c ЧПУ с горизонтальной станиной

- Описание

- Характеристики

- Конструктивные особенности

НАЗНАЧЕНИЕ:

Токарный станок с ЧПУ – MetalTec CK 36×450 предназначен для производства различных типов металлических изделий. Данный тип станков широко используется в образовательных учреждениях, на опытных производствах, на предприятиях металлообрабатывающей отрасли.

Данный тип станков широко используется в образовательных учреждениях, на опытных производствах, на предприятиях металлообрабатывающей отрасли.

Высокие технические характеристики станка и его надежность гарантированы за счет установленных компонентов и узлов от ведущих мировых производителей, что позволяет использовать его для обработки деталей с высокой точностью и повторяемостью.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

За счет монолитной чугунной станины данный станок обладает достаточной жесткостью и точностью, чтобы производить изделия на серийном производстве.

Высокая надежность и точность в совокупности с небольшими габаритными размерами делают данный станок незаменимым на любом производстве, где необходима автоматизация процессов точения изделий из металла и пластика.

ПРЕИМУЩЕСТВА:

- Современный внешний вид станка, высокое качество лакокрасочного покрытия

- Эргономичный дизайн и удобное расположение основных модулей станка

- Станок компактный, занимает мало пространства на производстве

- Монолитная литая станина из чугуна является гарантом высокой жесткости и долговечности станка

- Чугунная станина сводит на нет рабочие вибрации

- Высокоточный шпиндель для стабильной и высокопроизводительной работы

- Система установки и смены инструмента для решения технических задач любой сложности

- Подача смазочно-охлаждающей жидкости в зону резки

- Система автоматической смазки направляющих позволяет упростить контроль обслуживания станка

- Кабинетная защита

- Шкаф с электрокомпонентами, степень защиты IP54

Категория: Токарный центр с ЧПУ

| Модель | MetalTec CK 36×450 |

Габариты обрабатываемых деталей:

Макс. диаметр обработки над станиной, мм диаметр обработки над станиной, мм | 360 |

| Макс. диаметр обработки над суппортом, мм | 150 |

| Расстояние между центрами, мм | 450 |

Станина и направляющие:

| Тип станины | Монолитная станина из чугуна |

| Твердость направляющих станины | HRC 50 |

| Ширина станины, мм | 252 |

| Направляющие по оси Z | Скольжения |

| Направляющие по оси Х | Скольжения |

Система управления и сервопривод:

| Стойка управления | Siemens 808D Advanced |

| Серводвигатели | Siemens |

Шпиндель:

| Диаметр отверстия в шпинделе, мм | 40 |

| Торец шпинделя | А2-5 |

| Конус шпинделя | MT5 |

| Патрон, мм | 160 |

| Скорость вращения | 150 – 2500 об/мин |

Перемещение и скорость подачи:

| Ход по оси Х, мм | 300 |

| Ход по оси Z, мм | 450 |

| Х,Z ускоренная подача , м/мин | 6/8 |

Инструмент:

| Тип установки инструмента, мм | 6-ти позиционная револьверная головка |

| Количество устанавливаемого инструмента | 6 |

| Размер инструмента, мм | 16 x 16 |

| Задняя бабка | Ручная |

| Максимальное перемещение, мм | 110 |

| Конус | МТ4 |

Двигатель:

| Мощность шпинделя, кВт | 4 |

| Мощность системы охлаждения, Вт | 120 |

Габаритные размеры:

| Длина, мм | 1700 |

| Ширина, мм | 1070 |

| Высота, мм | 1600 |

| Вес, кг | 1000 |

Габаритные размеры в упаковке:

| Длина , мм | 1780 |

| Ширина, мм | 1200 |

| Высота, мм | 1900 |

| Вес, кг | 1200 |

| SINUMERIK 808D Advanced Оптимально адаптирована к использованию в стандартных станках с поддержкой токарной и фрезерной технологии Панель оператора из магниевого литья под давлением, а также высокая степень защиты, позволяют использовать системы ЧПУ SINUMERIK 808D и в жестких условиях окружающей среды | |

| Приводная система SINAMICS Благодаря множеству технических инноваций приводная система SINAMICS задает новые масштабы в классе приводов для компактных токарных и фрезерных станков. Возможности и точность системы ЧПУ и привода в полной мере раскрываются только при гарантированной передаче на оси станка. Именно здесь нужны двигатели подачи SINAMICS с их идеальными динамикой и точностью. Двигатели шпинделей SINAMICS предлагают великолепное решение. Минимальное время разгона и широкий диапазон частот вращения c высокой мощностью обеспечат максимальную производительность станка. | |

| МОНОЛИТНАЯ ЛИТАЯ МАССИВНАЯ СТАНИНА ИЗ ЧУГУНА Элементы конструкции станины отливаются из высокопрочного сплава чугуна Mehanite. Отсутствие вибраций при обработке, жесткость и стабильность конструкции. Для снятия напряжения станины проходят термическую обработку. Внутренние части станины усилены ребрами жесткости, благодаря чему конструкция имеет практически неограниченный запас прочности. | |

| НАПРАВЛЯЮЩИЕ СКОЛЬЖЕНИЯ Это широко применяемый тип направляющих, которые обладают высокой грузоподъемностью и жесткостью. В нормальных условиях эксплуатации не требуют специального технического обслуживания, помимо периодического добавления смазки, и могут прослужить долго, сохраняя высокие скоростные характеристики, высокую точность позиционирования и плавность хода. | |

| АВТОМАТИЧЕСКИЙ 4-х ПОЗИЦИОННЫЙ РЕЗЦЕДЕРЖАТЕЛЬ Повышение производительности металлообработки за счет сокращения времени на смену инструмента. Смена вида операции происходит автоматически, благодаря закрепленной в держателе оснастке и быстрой переустановке резца в нужную позицию. | |

| ВЫСОКОТОЧНЫЙ ШПИНДЕЛЬ Станок оснащен высокоточным шпинделем, можно установить механические, гидравлические и цанговые патроны, что обеспечивает универсальные возможности обработки. Шпиндель оснащен двойным рядом роликовых подшипников в сочетании с радиально-упорными шарикоподшипниками, которые выдерживают радиальные и осевые нагрузки. | |

| КОНСТРУКЦИЯ БЛОКА БАЗИРОВАНИЯ ШПИНДЕЛЯ Блок базирования шпинделя, имеет симметричную конструкцию, что позволяет равномерно распределять усилия нагрузки на шпиндель, блок базирования шпинделя и станину станка. Способствует наилучшей защите и компенсации вибраций и образует более прочную и жесткую цельную структуру, что особенно нужно при обработке тяжелых заготовок, и при импульсной подаче. | |

| ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДВИГАТЕЛЬ ГЛАВНОГО ПРИВОДА Станок оснащен высокоскоростным надежным двигателем. | |

| ШАРИКО-ВИНТОВАЯ ПЕРЕДАЧА (КЛАСС ТОЧНОСТИ С3) Шарико-винтовая передача является важнейшим элементом токарного центра с ЧПУ. Прецизионные шлифованные шарико-винтовые передачи обеспечивают высокую точность и повторяемость позиционирования инструмента (даже при высоких нагрузка при грубой обработке), плавное перемещение инструментального блока и его длительный срок службы. | |

| 3-Х КУЛАЧКОВЫЙ ЗАЖИМНОЙ ПАТРОН (РУЧНОЙ ЗАЖИМ) На станке устанавливается токарный патрон диаметром 320 мм с ручным зажимом заготовки. Так же на станке могут быть установлены токарные патроны с гидравлическим и пневматическим зажимом. | |

| ЗАДНЯЯ БАБКА В базовой комплектации станок поставляется с задней бабкой с ручной регулировкой. Задняя бабка применяется для фиксации вращающейся обрабатываемой заготовки. | |

| АВТОМАТИЧЕСКАЯ СИСТЕМА СМАЗКИ Обеспечивает бесперебойную своевременную смазку узлов станка. | |

| ДОПОЛНИТЕЛЬНЫЕ ОПЦИИ: | |

| ГИДРАВЛИЧЕСКИЙ ПАТРОН Предназначен для быстротечного зажима прутков и заготовок цилиндрического и иного сечения (четырехгранных, шестигранных и др.) Точность центрирования обеспечивается за счет упруго деформируемых зажимных элементов (кулачков), перемещающимися в рабочем пространстве одновременно. За счет этого обеспечивается самоцентрирование прутка или детали в патроне. Погрешность точности центрирование детали не превышает 0.05 – 0.08 мм | |

| РЕВОЛЬВЕРНАЯ 6-ти ПОЗИЦИОННАЯ ГОЛОВКА Максимальное количество устанавливаемых инструментов головки составляет – 6 шт., что делает ее более функциональной в сравнении с 4-х позиционной системой. Данная модель револьверной головки оснащается инструментальными блоками для обработки внешнего диаметра, с размером инструмента 20х20 мм и расточными блоками диаметром 25 мм. | |

Программирование токарных станков с ЧПУ

Повторяющиеся циклы используются в программировании токарных станков с ЧПУ, чтобы свести к минимуму объем кода, который необходимо написать, и дать нам больше контроля над сложными формами и операциями. Система управления поймет операцию и выполнит повторяющийся цикл, следуя командам, данным программистом, до тех пор, пока функция не будет завершена.

G70 PQ;

Пример:

G00 X70.0 Z2.0;

Г42;

Г70 Р100 К200;

G00 X70.0 Z5.0;

G53 X0.0 Z-210.0 M09;

Г40 М05;

Этот цикл используется после одного из циклов черновой обработки и следует контуру, запрограммированному в этом цикле черновой обработки. Значения «P» и «Q» используются для определения местоположения профиля в этом цикле и выполнения следующего за ним чистового прохода.

Г71 УР;

G71 P Q U W F;

Пример:

G71 U1. 0 R1.0;

0 R1.0;

G71 P100 Q200 U0.2 W.05 F0.2;

N100 G00 X19.0;

G01 G42 Z0.0 F0.2;

З-65.0, Р5.0;

Х60,0;

N200 G40 X70.0 Z5.0 F200;

Цикл черновой обработки G71 повторяет контур, который запрограммирован между N числами. Он используется для удаления материала путем резки вдоль оси Z, оставляя часть материала для чистовой обработки с использованием цикла G70.

Узнайте больше о

G72 W1 R;

G72 P Q U W2 F;

Пример:

G72 W1000 R100;

G72 P100 Q200 U0.03 W0.03 F0.01;

N100 G00 Z-0,2 S500 P11;

G01 X3.0 F0.01;

Х2,0 Z-0,5;

З-0,1;

Х0,5;

Н200 Х0,0;

Цикл черновой обработки G72 повторяет контур, который запрограммирован между номерами N. Он работает так же, как цикл G71, но используется для удаления материала путем резки вдоль оси X.

Он работает так же, как цикл G71, но используется для удаления материала путем резки вдоль оси X.

Узнайте больше о

G73 U(1) W(1) R;

G73 P Q U(2) W(2) F;

Пример:

G73 U0,5 W0,2 R0,03;

G73 P100 Q200 U0.4 W0.01 F0.01;

N100 G00 X1.0 S1000 P11;

G01 Z-0,4 F0,01;

Х2.0 З-1.0;

З-1,5;

Н200 Х4.0;

Цикл G73 представляет собой повторяющийся цикл черновой обработки, используемый при растачивании или токарной обработке. За ним следует чистовой цикл G70.

Узнайте больше о

G75 X Z P Q F;

Пример:

G00 X3 . 0 З-6.0;

0 З-6.0;

G75 X2.0 Z-1.0 P0.1 Q0.15 F.002;

G00 X10.0 Z12.0;

Цикл G75 используется для нарезания канавок на площади, большей, чем инструмент для нарезки канавок.

(однострочный)

G76 X Z I K D A F;

Пример:

G97 S400 M03;

G00 X20.0 Z5.0 M08;

G76 X18.2 Z-18.0 I-.01 K900 D100 A60 F1.5;

G00 X25.0 Z10.0;

Если параметры станка настроены правильно, можно использовать один блок для обработки резьбы. Обратите внимание, что это может работать не на каждом токарном станке или обрабатывающем центре, поэтому был включен следующий метод 9.0003

(двойная линия)

G76 P (1) (2) (3) Q R;

G76 X Z P Q R F;

Пример:

G00 X20. 0 Z5.0 M08;

0 Z5.0 M08;

G76 P040060 Q100 R.02;

G76 X18.2 Z-18.0 P180 Q160 F1.5;

G00 X25.0 Z10.0;

Более распространенный двухстрочный формат цикла нарезания резьбы G76 при программировании токарного станка с ЧПУ

Узнайте больше о

G83 Z Q R P F ;

Пример:

Z1.0;

G83 Z-50.0 P500 Q2000 P1000 F0.08;

Г80;

Цикл сверления с центральным сверлением G83 используется с приводным инструментом для сверления со смещением от центральной линии по оси Z.

G84 Z Q R F;

Пример:

X0;

G84 Z-5.0 Q2000 R1000 F0.0625;

G80 G0 X5.0;

Цикл G84 используется для нарезания резьбы по оси Z, если не нарезана резьба по центральной линии детали.

G87 X R Q P F;

Пример:

X42.0;

G87 X-19,5 R-5,0 P1000 Q2000 F30;

Г80;

Цикл G87 используется для сверления с насечкой по оси X с приводным инструментом.

G88 X R Q P F;

Пример:

X42.0;

G88 Z-48.0 C90.0 X30.0 R42.0 P200 S100 F1.0;

Г80;

Цикл G88 используется для нарезания резьбы по оси X приводным инструментом.

8-дюймовый токарный станок с ЧПУ — Sherline Products

Описание

инструкции

Характеристики

Запасные части

3D вид

Сравните токарные станки

Доставка и возврат

В комплект поставки ЧПУ входят:

- Токарный станок с двумя шаговыми двигателями, установленными на креплениях шаговых двигателей на осях ходового винта и поперечного суппорта (шпиндель задней бабки остается управляемым вручную)

- Компьютер с ОС Ubuntu на базе Linux с предустановленным программным обеспечением LinuxCNC для 4-осевого ЧПУ

- Клавиатура и мышь

- 4-осевая плата драйвера и блок питания, установленные внутри компьютера

- Компакт-диск с инструкциями и утилитами.

На компакт-диске есть полные инструкции и несколько бесплатных утилит для преобразования файлов CAD или шрифтов TrueType в G-код.

На компакт-диске есть полные инструкции и несколько бесплатных утилит для преобразования файлов CAD или шрифтов TrueType в G-код. - Пустой USB-накопитель емкостью 4 ГБ также входит в комплект поставки

- 1 год гарантии на все компоненты для непроизводственного использования. 90-дневная гарантия на ЧПУ и компьютерные компоненты.

Вы поставляете только монитор.

Стандартное оборудование токарного станка с ЧПУ включает:

- Мощный двигатель постоянного тока 90 В с электронным регулятором скорости

- 2,75″ (70 мм) x 6,0″ (152 мм) поперечная направляющая

- 15-дюймовая (381 мм) стальная станина для обеспечения расстояния 8 дюймов (203 мм) между центрами

- Три стандартных алюминиевых маховика 1-5/8″ (41 мм) с лазерной гравировкой, установленных на шаговых двигателях и задней бабке. Каждый маховик имеет алюминиевые втулки маховика с лазерной гравировкой

- Шкивы, приводной ремень, планшайба, токарная собачка, две мертвые точки, три шестигранных ключа, резцедержатель, заточенный режущий инструмент из быстрорежущей стали, восьмифутовый трехжильный шнур питания и руководство по эксплуатации

ПРИМЕЧАНИЕ: Инструкции, прилагаемые к системам ЧПУ Sherline, написаны в первую очередь для использования на фрезерных станках, но по ряду запросов мы сделали систему доступной и для пользователей токарных станков. Основное соображение при использовании системы с токарным станком заключается в том, чтобы помнить, что движение инструмента по поперечной оси удаляет материал с РАДИУСА детали, в результате чего с ДИАМЕТРА удаляется в два раза больше материала.

Основное соображение при использовании системы с токарным станком заключается в том, чтобы помнить, что движение инструмента по поперечной оси удаляет материал с РАДИУСА детали, в результате чего с ДИАМЕТРА удаляется в два раза больше материала.

Неправильное использование станков и их принадлежностей может привести к серьезным травмам. Прежде чем использовать этот инструмент, внимательно прочитайте инструкции и убедитесь, что понимаете его правильное и безопасное использование. | Всегда надевайте защитные очки при работе со станками . |

| Качели над кроватью | 3,50″ (90 мм) |

|---|---|

| Поворотная тележка | 1,75″ (45 мм) |

| Расстояние между центрами | 8,00″ (200 мм) |

| Сквозной шпиндель | .405″ (10 мм) |

| Резьба на носу шпинделя | 3/4″-16 T. P.I. P.I. |

| Конус шпинделя | #1 Морзе |

| Вылет шпинделя конуса Морзе | .0005″ или меньше |

| Путешествие перекрестка | 4,25″ (110 мм) |

| Конус шпинделя задней бабки | #0 Морзе |

| Градуировка транспортира | от 0° до 45° на 5° |

| Градуировка маховика | 0,001″ (0,01 мм) |

| Общая длина | 23,5″ (597 мм) |

| Общая ширина | 10,5″ (267 мм) |

| Общая высота | 8,5″ (216 мм) |

| Транспортировочный вес | 63 фунта (28,6 кг) |

| Двигатель | 90 В пост. тока с электронной регулировкой скорости, который принимает любой входной ток от 100 В до 240 В перем. тока, 50 Гц или 60 Гц. Щелкните здесь для ознакомления с техническими характеристиками двигателя |

| Диапазон скорости шпинделя | 70–2800 об/мин, бесступенчатая регулировка скорости с помощью электронного регулятора скорости |

| Удерживающий момент шагового двигателя с ЧПУ | 136 унций на дюйм |

| Максимальная скорость перемещения ЧПУ, X и Z | 22 дюйма/мин |

Токарный станок с ЧПУ серии 8400

Нажмите на ссылку, чтобы просмотреть покомпонентное изображение токарного станка с ЧПУ серии 8400 , чтобы найти запасные части.

Если вы все еще не уверены, позвоните в нашу службу поддержки клиентов, чтобы получить помощь по этому пункту.

Щелкните P/N ниже, чтобы загрузить заархивированную версию файла IGS 3D CAD. Вам нужно будет распаковать zip-файл перед просмотром файлов.

8-дюймовый токарный станок с ЧПУ серии 8400 с шаговыми двигателями 3D IGS модель

Вам нужна программа просмотра IGS, чтобы открывать файлы .igs. НАЖМИТЕ ЗДЕСЬ , чтобы загрузить БЕСПЛАТНУЮ программу просмотра IGS .

| 4000 (4100) | 4400 (4410) | |

|---|---|---|

| Качели над кроватью | 3,50″ (90 мм) | 3,50″ (90 мм) |

| Поворот над тележкой | 1,75 дюйма (44,5 мм) | 1,75 дюйма (44,5 мм) |

| Расстояние между центрами | 8,00″ (200 мм) | 17,00″ (430 мм) |

| Отверстие через шпиндель | . 405″ (10 мм) 405″ (10 мм) | .405″ (10 мм) |

| Резьба на конце шпинделя | 3/4-16 T.P.I. | 3/4-16 T.P.I. |

| Конус шпинделя | #1 Морзе | #1 Морзе |

| Биение шпинделя конуса Морзе | 0005″ или менее | .0005″ или меньше |

| Путешествие поперечины | 4,25″ (110 мм) | 4,25″ (110 мм) |

| Конус шпинделя задней бабки | #0 Морзе | #0 Морзе |

| Ход шпинделя задней бабки | 1,75 дюйма (44,5 мм) | 1,75 дюйма (44,5 мм) |

| Шкала транспортира | от 0° до 45° на 5° | от 0° до 45° на 5° |

| Градуировка маховика | 001″ (0,01 мм) | 001″ (0,01 мм) |

| Маховик | Стандартные маховики | Маховики с регулировкой нуля (за исключением станков с УЦИ, которые поставляются с маховиками УЦИ) |

| Диапазон скоростей шпинделя с электронным управлением | от 70 до 2800 об/мин | от 70 до 2800 об/мин |

| Общая длина | 23″ (584 мм) | 32,5″ (826 мм) |

| Ширина общая | 10,25″ (260 мм) | 10,55″ (267 мм) |

| Общая высота | 8 дюймов (203 мм) | 8,5″ (216 мм) |

| Вес брутто | 24 фунта (10,9 кг) | 30 фунтов (13,6 кг) |

| Технические характеристики двигателя | ||

| Входное напряжение | от 100 до 240 В переменного тока, 50 или 60 Гц | |

| Выход на двигатель | 90 В постоянного тока | |

| Текущий розыгрыш | от 0,5 до 15 А в зависимости от нагрузки | |

| Частота вращения выходного вала без нагрузки | 6000 об/мин (без шкива) | |

| Щелкните здесь для получения более подробных характеристик | ||

| Характеристики шпинделя | ||

| Осевой люфт шпинделя (заводская регулировка предварительного натяга) | 0,0002″ (0,005 мм) или меньше, обычные шкивы | |

| Биение на носу | 0,0005″ (0,013 мм) или менее | |

| Подшипники | Два 20-мм шарикоподшипника со смазкой на весь срок службы и регулируемым предварительным натягом | |

Доставка

Мы не взимаем фиксированную плату за доставку из-за различий в весе нашей продукции. Вместо этого мы взимаем с вас плату, которую транспортная компания взимает с нас. На нашем веб-сайте используется калькулятор доставки, основанный на ежедневных тарифах для USPS и UPS в зависимости от веса и места назначения отправления. Вы также можете попросить нас использовать номер вашего счета UPS/FedEx для оплаты доставки. Просто введите его в соответствующее поле на странице оформления заказа.

Вместо этого мы взимаем с вас плату, которую транспортная компания взимает с нас. На нашем веб-сайте используется калькулятор доставки, основанный на ежедневных тарифах для USPS и UPS в зависимости от веса и места назначения отправления. Вы также можете попросить нас использовать номер вашего счета UPS/FedEx для оплаты доставки. Просто введите его в соответствующее поле на странице оформления заказа.

Внутренние заказы отправляются с понедельника по пятницу. Срочные заказы должны быть размещены до 9:00 по тихоокеанскому стандартному времени для отправки в тот же день.

Срок обработки заказов наземной доставки составляет 7 рабочих дней для внутренних заказов и 14 рабочих дней для международных заказов. НАЖМИТЕ ЗДЕСЬ для получения дополнительной информации о нашей политике доставки и заказа.

Возврат

Большинство товаров можно вернуть в течение 30 дней с даты покупки. Возврат будет произведен на первоначальную форму оплаты по первоначальной продажной цене. Ознакомьтесь с нашей полной политикой возврата и/или начните возврат онлайн здесь.

Ознакомьтесь с нашей полной политикой возврата и/или начните возврат онлайн здесь.

Если вы работаете с латунью или деревом, мы рекомендуем вам использовать пылезащитный чехол тумблера для защиты двигателя и регулятора скорости.

Контроллер ЧПУ MASSO G3, блок питания, шаговые двигатели, кабельная система и оптический энкодер продаются как часть нашей линейки станков Accu-Pro и не могут быть приобретены отдельно или в качестве опции для модернизации существующих станков.

Токарные станки с ЧПУ — токарная обработка труб и прутков, расточка и нарезание резьбы

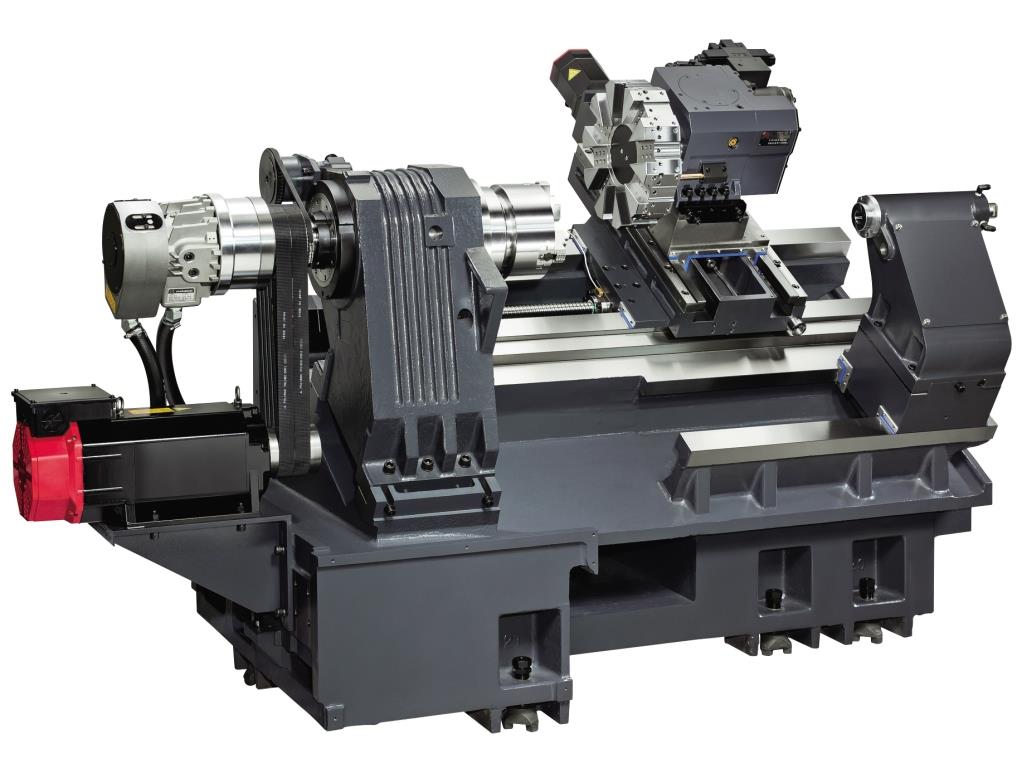

Автоматические токарные станки TBC

Токарный автоматический станок Bardons & Oliver TBC с сопутствующим погрузочно-разгрузочным оборудованием и системой ЧПУ обеспечивает системный подход к производству деталей за одну операцию. TBC выполняет множество функций, для которых обычно требуется несколько машин, что ускоряет производство и снижает затраты.

- Универсальный. Токарная обработка, растачивание, нарезание резьбы и резка труб и прутков.

- Ускоряет производство. Производит детали за одну операцию, для которой раньше требовалось несколько операций, таких как отрезка и зажим.

- Сокращает накладные расходы. Магазинные загрузочные столы и приспособления для автоматического захвата деталей исключают ручную работу с деталями. Один оператор может управлять несколькими машинами.

- Сокращает расходы. Идеально подходит для эффективной обработки простых труб большого диаметра и стержней, которые обычно выполняются на значительно более дорогих и медленных машинах. Одна установка выполняет функции нескольких машин. Менее дорогие, чем обычные станки с ЧПУ для обработки сквозных отверстий.

- Экономия места на полу.

TBC занимает меньше места, чем обычные токарные станки с ЧПУ для больших отверстий.

TBC занимает меньше места, чем обычные токарные станки с ЧПУ для больших отверстий. - Гибкое программирование/быстрая настройка. Система ЧПУ позволяет выбирать любую комбинацию обработки, черновой и чистовой обработки, скорости и подачи для оптимизации времени цикла, чистовой обработки и размеров

- Простой инструмент. Позволяет обрабатывать детали семейства или аналогичные с использованием одних и тех же державок и вставок.

- Непрерывный автоматический цикл. Магазинный загрузчик приклада со специальной деталью

КОНФИГУРАЦИИ МАШИН могут быть подобраны в соответствии с вашими требованиями. Выдвижной упор для короткой подачи. Автоматическое приспособление для отбора деталей, станция продувки деталей и стриппер для разгрузки.

Выдвижной упор для короткой подачи. Автоматическое приспособление для отбора деталей, станция продувки деталей и стриппер для разгрузки.

Выдвижной упор для короткой подачи. Автоматическое приспособление для отбора деталей, станция продувки деталей и стриппер для разгрузки.

ФУНКЦИЯ ЗА ФУНКЦИЕЙ

TBC не имеет себе равных по производительности, надежности и качеству деталей.

ВЫБОР ИНСТРУМЕНТА ДЛЯ ДВУХОСЕВЫХ ЗАДНИХ НАПРАВЛЯЮЩИХ

- ИНСТРУМЕНТ ДЛЯ БЛОК Токарные и расточные инструменты устанавливаются на задние двухосевые суппорта в массивном держателе инструмента.

- РЕВЕРЛЬ НА 8 СТАНЦИЙ Опциональная револьверная головка на 8 позиций для деталей, для которых требуются дополнительные инструменты.

- 8-позиционная револьверная головка с приводным инструментом Дополнительная 8-позиционная револьверная головка с приводным инструментом для деталей, требующих сверления или фрезерования.

Bardons & Oliver: The Acknowledged Industry Leader in Material Handling

LOADING – Automatic barfeeder Loading Maximizes Productivity

- Automatic tube & bar loading of material from storage magazine into machine spindle as required .

- Автоматическая обрезка переднего конца каждой новой трубы или стержня.

- Автоматический выброс остатка.

- Легко обрабатывает произвольные длины.

- Толкающая головка, установленная на рельсе, с обратной связью от энкодера проталкивает материал через шпиндель, устраняя проблемы обслуживания и маркировки, обычно связанные с роликовым устройством подачи или прижимным роликом.

Длинные трубы и стержни поддерживаются системой люнета нагрузочного стола. Для различных диаметров ложи регулировка не требуется. Изменение диаметра ложи происходит быстро и легко благодаря нашей электрической винтовой регулировке высоты.

СПЕЦИАЛЬНЫЕ ПОГРУЗЧИКИ могут поставляться для обработки таких материалов, как чугунные трубы и алюминиевые профили.

РАЗГРУЗКА – более эффективная разгрузка и обработка труб и прутков

- Автоматическая и надежная разгрузка максимально увеличивает производительность Надлежащая обработка от начала до конца обеспечивается благодаря выбору систем разгрузки, подходящих для вашего конкретного применения.

- Длинные детали — , такие как корпуса гидравлических цилиндров, поддерживаются во время подачи и обработки приварки заднего конца, фасок и операций обрезки.

- Короткие детали — , такие как обоймы подшипников, заготовки шестерен, поршневые кольца, гильзы цилиндров, детали трансмиссии и прокладки, могут быть сняты во время отрезания и убраны из рабочей зоны, сняты с захвата и выгружены по желобу.

Наши инновационные разработки и пристальное внимание к качеству идут в ногу с потребностями трубной промышленности в эффективности и производительности. Регулировка инструмента с сервоприводом и патроны с регулировкой диапазона и автоматической сменой инструмента показывают, что Bardons & Oliver обладает непревзойденным опытом в разработке, производстве и эксплуатации вращающегося отрезного оборудования.

Кроме того, наше современное производственное предприятие площадью 100 000 квадратных футов позволяет самостоятельно проектировать, обрабатывать и собирать все оборудование.

С помощью ШВП осуществляется движение рабочего модуля станка – инструментального блока (резцедержка).

С помощью ШВП осуществляется движение рабочего модуля станка – инструментального блока (резцедержка).