Токарный станок 1к62 сколько весит: 1К62 Станок токарно-винторезный универсальный. Паспорт, руководство, схемы, описание, характеристики

Содержание

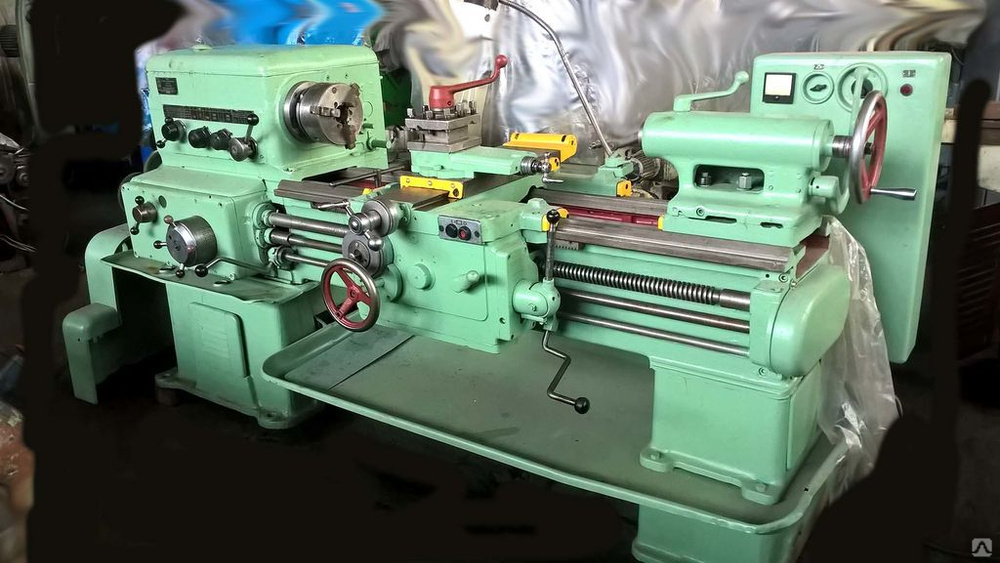

Токарный станок 1к62 — цена, отзывы, характеристики с фото, инструкция, видео

Токарно винторезный станок 1К62 предназначен для выполнения разнообразных токарных работ, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

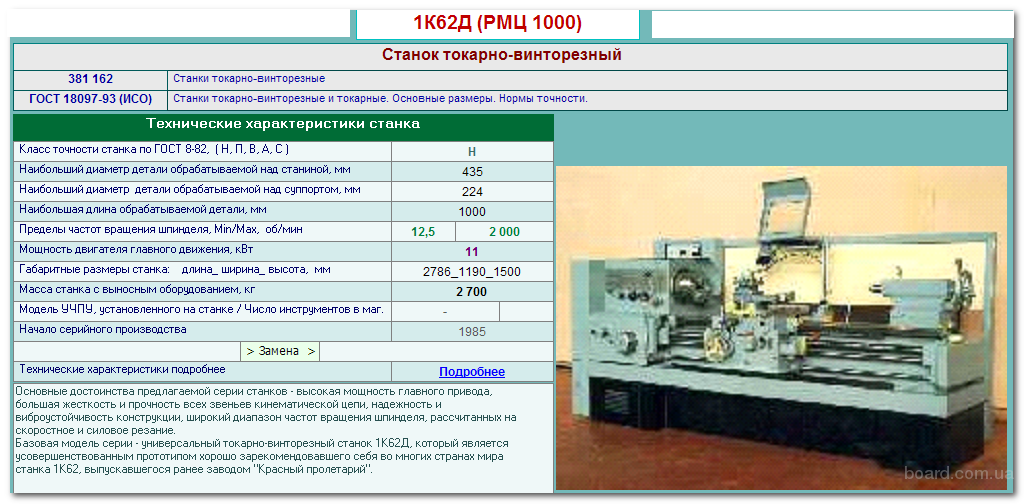

Основные достоинства предлагаемой серии станков — высокая мощность главного привода, большая жесткость и прочность всех звеньев кинематической цепи, надежность и виброустойчивость конструкции, широкий диапазон частот вращения шпинделя, рассчитанных на скоростное и силовое резание.

Базовая модель серии — универсальный токарно-винторезный станок 1К62Д, который является усовершенствованным прототипом хорошо зарекомендовавшего себя во многих странах мира станка 1К62, выпускавшегося ранее заводом «Красный пролетарий».

- Шпиндель станков установлен на специальных подшипниках, которые обеспечивают необходимую жесткость и высокую точность обработки.

- Обработка разнообразных материалов может производиться с ударными нагрузками без потери точности.

- Станки 1К62 могут использоваться для обработки закаленных заготовок из жаропрочной и инструментальной стали, требующих тяжелых режимов резания.

| Параметры станка | Значение | |

|---|---|---|

| Наибольший диаметр обрабатываемой заготовки, мм: | ||

| 435 | ||

| 224 | ||

| Наибольшая длина обрабатываемой заготовки, мм | 1000,1500 | |

| Размер внутреннего конуса в шпинделе | Морзе 6 | |

| Диаметр цилиндрического отверстия в шпинделе | 55 (62*) | |

| Число ступеней частот вращения шпинделя | 23 | |

| Частота вращения шпинделя | 12,5. ..2000 мин-1 ..2000 мин-1 | |

| Число ступеней рабочих подач: | ||

| 42(56*) | ||

| 42(56*) | ||

| Рабочие подачи, мм/об: | ||

| 0,70…4,16 (0,036…7,54*) | ||

| 0,035…2,08 (0,018…3,77*) | ||

| Число нарезаемых резьб: | ||

| 45(53*) | ||

| 28(57*) | ||

| 38 | ||

| 37 | ||

| 5 | ||

| Шаг нарезаемой резьбы: | ||

0,5. ..192 мм ..192 мм | ||

| 0,5…48 модулей | ||

| 24…15/8 ниток на дюйм | ||

| 96…1 питч | ||

| 3/8″, 7/16″, 8; 10 и 12 мм | ||

| Быстрые установочные перемещения суппорта, м/мин: | ||

| 4,5 | ||

| 2,25 | ||

| Размер внутреннего конуса в задней бабке | Морзе 5 | |

| Наибольшее перемещение пиноли задней бабки, мм | 200 | |

| Поперечное смещение корпуса задней бабки, мм | ±15 | |

| Наибольшее сечение резца | 25 | |

| Давление воздуха, МПа | 0,4. ..0,6 ..0,6 | |

| Питание от электросети напряжением | 220/380 В (50Гц) | |

| Мощность электродвигателя главного привода, кВт | 11 (7,5*) | |

| Габаритные размеры станка, мм: | ||

| 2786, 3286, 3786 | ||

| 1200 | ||

| 1500 | ||

| Масса станка, кг , при длине обработки: | ||

| 3080 | ||

| 3440 | ||

| 3800 | ||

1К62 относится к классу лобовых станков – предназначенных для работы с заготовками большого диаметра, но сравнительно малой длины. Благодаря возможности поперечной регулировки задней балки имеется возможность обтачивания пологих конусов. Благодаря наличию замка балка может соединяться с нижней секцией суппорта для повышения функциональности при сверлении деталей и заготовок.

Благодаря возможности поперечной регулировки задней балки имеется возможность обтачивания пологих конусов. Благодаря наличию замка балка может соединяться с нижней секцией суппорта для повышения функциональности при сверлении деталей и заготовок.

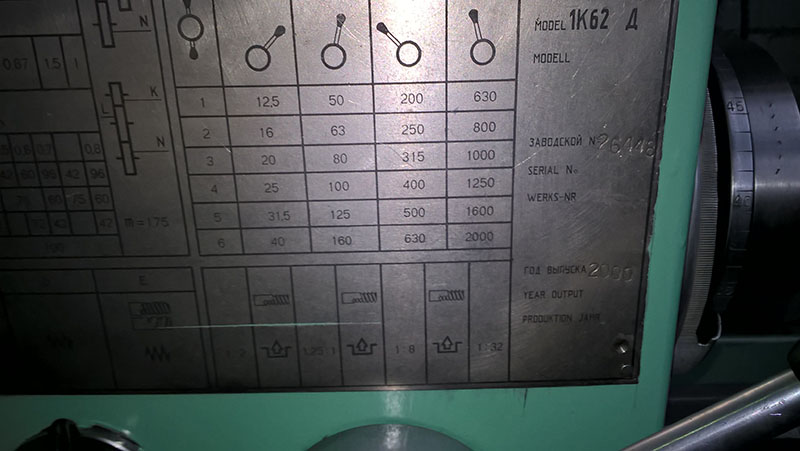

23 режима скорости в диапазоне от 12,5 до 2000 об/мин обеспечивают широкие возможности обработки и назначение станка — токарная обработка металлов любой твердости. Переключение режимов осуществляется в коробке скоростей со сменными шестернями. Станок оборудован асинхронным электродвигателем мощностью 10 кВт (2000 об/мин), подачу суппорта обеспечивает вспомогательный двигатель мощностью 1 кВт (1400 об/мин). Двигатели оснащены тепловыми реле для предупреждения перегрева. Высокая мощность и широкий выбор скоростей обеспечивают высокую эффективность станка и в силовом, и в скоростном резании.

В соответствии с требованиями ГОСТ №8-82 данный станок относится к первой группе точности «Н». Для крепления заготовок могут быть использованы трехкулачковые (диаметр — 250 мм) или четырехкулачковые (400 мм) патроны самоцентрирующегося типа.

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.

Разметить комментарий или вопрос

Отзывы о станок токарный 1К62:

Отзывов пока нет, но ваш может быть первым.

Оставить отзыв

Токарный станок 1к62: описание, устройство, эксплуатация

Общая информация о токарном станке 1К62

Расшифровывается буквенно-цифровой индекс 1К62 просто:

1 — группа станка — токарные;

К — поколение станка;

6 — тип — винторезные;

2 — высота центров. В данной модели это 220 мм.

Ещё в конце маркировки может стоять буква, обозначающая класс точности станка.

Биография токарно-винторезного станка 1К62 довольно интересна. Разработан он был на в Москве, где потом и производился. Началом использования на производстве можно считать тридцатые годы прошедшего века. Правда, в его названии тогда была аббревиатура ДИП (догоним и перегоним). Но после 1937 года, когда была введена новая система классификации станков, появилась современная маркировка.

Правда, в его названии тогда была аббревиатура ДИП (догоним и перегоним). Но после 1937 года, когда была введена новая система классификации станков, появилась современная маркировка.

Выпуск 1К62 давно прекращён, но большое количество этих замечательных станков всё ещё продолжает эксплуатироваться на производстве благодаря надёжности и продуманности конструкции. Конечно, найти совершено новое изделие крайне затруднительно, в процессе работы узлы и детали агрегатов изнашиваются и приходят в негодность. Но при должном уходе и обслуживании некоторые экземпляры отличаются от нового только обновлённым слоем краски.

Несомненно, некоторое оборудование приходит в полную негодность, а другим машинам требуется капитальный ремонт. Если заменить вышедшее из строя электрооборудование, провести по необходимости перешлифовку станин и направляющих либо их шабрение, то обновлённый 1К62 с уникальными техническими характеристиками ещё довольно долго сможет послужить на производстве. Для этого, разумеется, необходима вся техническая документация по станку.

Для этого, разумеется, необходима вся техническая документация по станку.

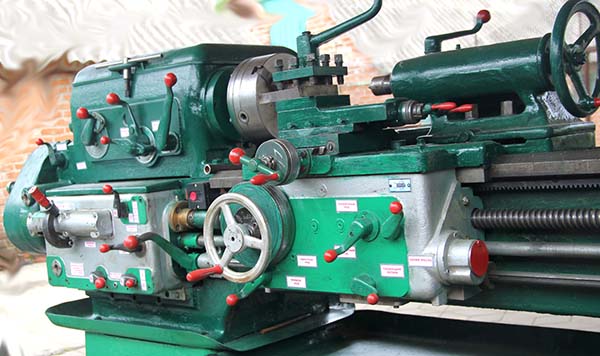

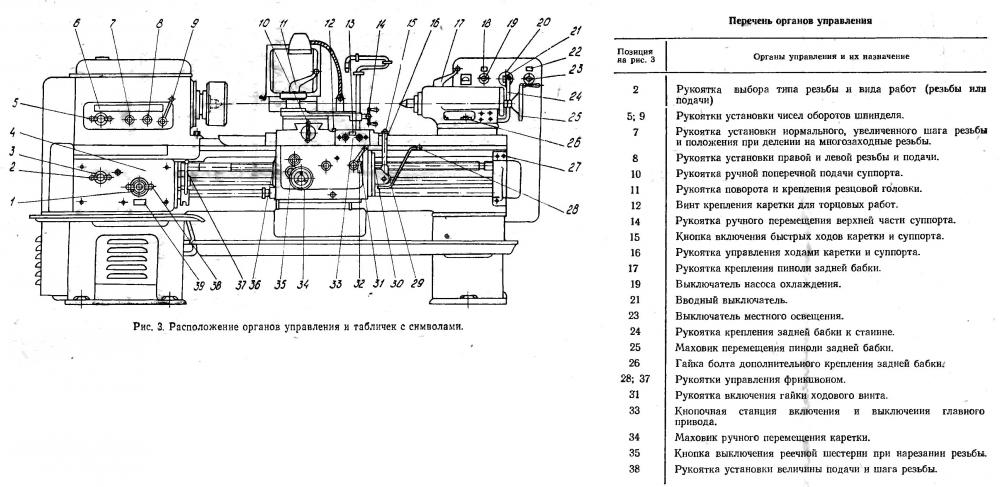

Устройство станка

Передняя часть токарного станка, сделанная в виде тумбы, на самом деле является коробкой передач. На верхней плоскости тумбы есть глазок для контроля масла. Если во время работы масло бьёт фонтанчиком, значит, насос работает правильно и обеспечивает смазку трущихся деталей.

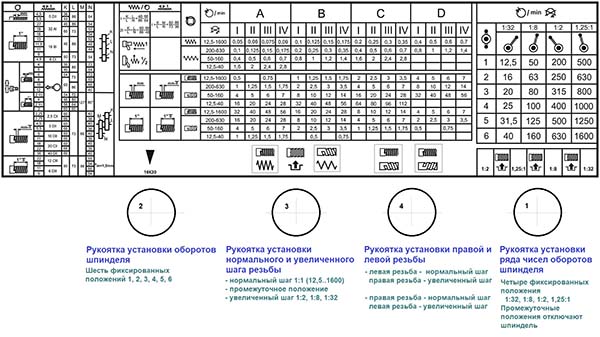

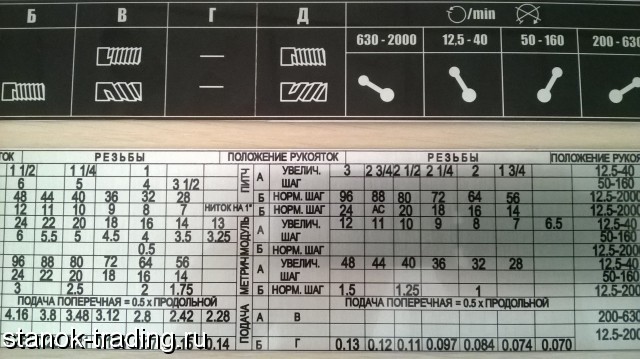

На передней панели бабки установлены два рычага переключения скоростей, которые расположены по краям. Правый рычаг понижает обороты шпинделя, имеет четыре положения: оптимальные обороты для точения. высокие обороты для чистовой обработки цилиндрической поверхности. Промежуточное положение для нарезания резьбы резцом или плашкой. Левый рычаг переключения скоростей имеет шесть положений, соответственно, шесть скоростей.

Между рычагами переключения скоростей расположены два других рычага для настройки операции нарезания резьбы. Конструкция станка позволяет нарезать правую и левую резьбу.

Внизу передней бабки расположена коробка подач, оборудованная двумя рычагами. Рычаг слева переключает подачи и вид резьбы. Расположенный справа служит для настройки подачи суппорта в зависимости от глубины резания и твёрдости обрабатываемого материала. Станок к 62 оборудован двумя двигателями: главный и ускоренной подачи. Передний фартук оборудован двумя маховиками:

- один для подачи вдоль станины;

- второй — для подачи поперёк.

Основные узлы

Вращающийся шпиндель токарно-винторезного станка 1к62 обеспечивает обработку поверхности заготовок цилиндрической и конической формы.

Суппорт выполняет продольное и поперечное движение резцедержателя с резцом для снятия стружки, нарезания резьбы, торцевания или отрезания заготовки. Установленный привод механизма подач служит для настройки режимов нарезания резьбы. С помощью передачи винта-гайки осуществляется поперечное движение резцедержателя.

На передней бабке установлены рычаги управления станком. Чтобы изменять режимы резания, установлен механизм переключения скоростей вращения шпинделя. Направление движения изменит специальная фрикционная муфта и реверсивный механизм.

Чтобы изменять режимы резания, установлен механизм переключения скоростей вращения шпинделя. Направление движения изменит специальная фрикционная муфта и реверсивный механизм.

Задняя бабка токарного станка к 62 обеспечивает обработку деталей свёрлами, выполняя продольное движение. Пиноль бабки перемещается вдоль станины парой винт-гайка.

Фартук служит для изменения режимов подач, а для управления есть рычаги на передней бабке. Механизм фартука выполняет подачу суппорта при точении и нарезании резьбы.

Заготовки крепятся в трёх кулачковых патронах с синхронным перемещением кулачков, а некруглые или несимметричные заготовки закрепляются в четырёх кулачковом патроне. Приспособлением являются самоцентрирующиеся и поводковые патроны, хомуты, люнеты.

Главный параметр, определяющий габарит токарного станка является высота от плоскости станины до оси вращения шпинделя. Эта высота составляет половину наибольшего диаметра детали, которая может быть обработана над станиной. Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Станок оборудован дополнительным электродвигателем мощностью один киловатт для ускоренного движения каретки суппорта, включается нажатием специальной кнопки, расположенной с торца рычага управления. Во время сверлильных работ можно механически подавать заднюю бабку со сверлом, присоединив её к суппорту.

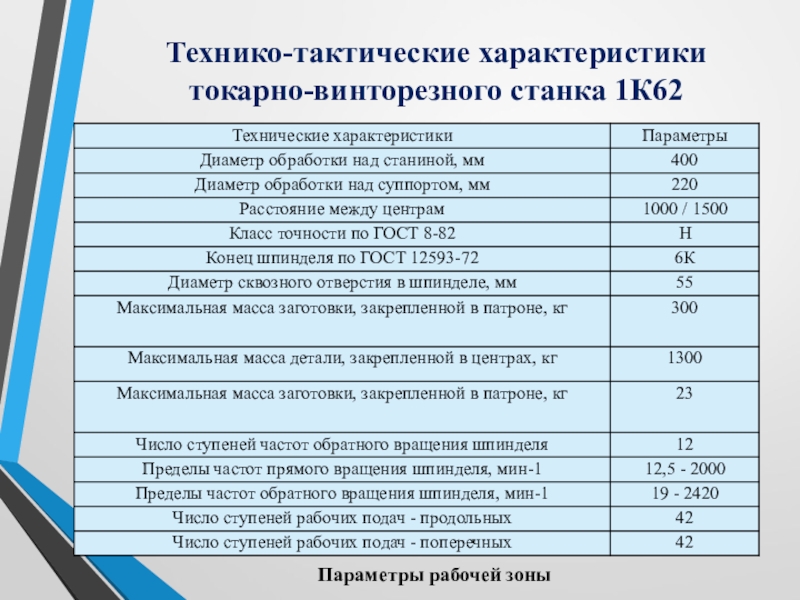

Технические характеристики

Масса токарного станка к62 составляет 2,5 тонны.

Габариты:

- длина — 2500 миллиметров;

- ширина — 1200 миллиметров;

- высота — 1500 миллиметров.

Максимальный диаметр заготовки над суппортом станка составляет 224 миллиметра. Заготовка для обработки не более 1500 миллиметров в длину. Обороты шпинделя 2420 оборотов в минуту.

Токарно-винторезный станок — сложная технологическая машина, у которой 24 скорости вращения шпинделя и 48 подач суппорта. Органы управления расположены на передних панелях коробок скоростей и подач.

Органы управления расположены на передних панелях коробок скоростей и подач.

Чтобы установить заданную частоту вращения шпинделя, надо заранее отключить фрикцион и выключить электродвигатель, а затем перемещением рукоятки установить требуемый диапазон частот (например, 630…2000, 50…160). Перемещать рукоятку переключения скоростей следует плавно, без рывков, добиваясь фиксации её в каждом из четырёх положений, устанавливая заданные обороты шпинделя (например, 630 оборотов в минуту).

Область применения оборудования

Спектр применения данного агрегата довольно широк:

- точение цилиндрических, конических и фасонных поверхностей;

- сверление, растачивание, развёртывание и зенкерование отверстий;

- нарезание наружной и внутренней резьбы различных видов как метчиками и плашками, так и резьбовыми резцами и головками;

- накатка поверхностей;

- токарная обработка асимметричных деталей и корпусов с использованием 4-х кулачковых патронов и планшайб;

- точение тонких и длинных деталей с использованием люнетов;

- копировальные работы с применением идущего в комплекте гидрокопировального приспособления и многое другое.

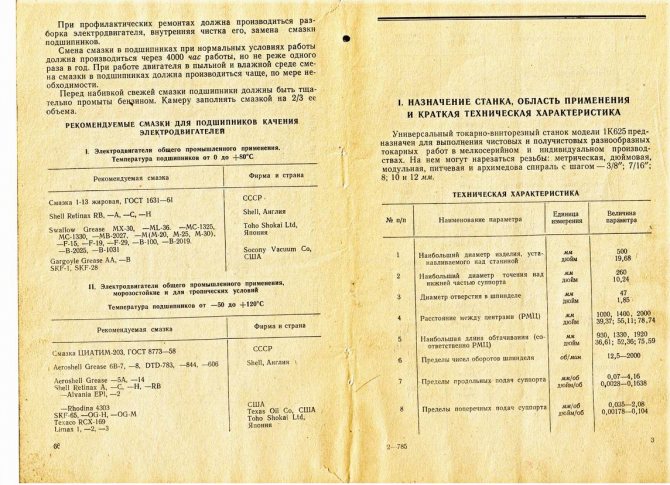

Рассматриваемая нами модель является универсальным токарно-винторезным станком, технические характеристики которого довольно уникальны. У станка 1К62 имеется паспорт, в соответствии с которым на нём могут нарезаться дюймовая, питчевая, модульная резьба и Архимедова спираль. Основная резьба — метрическая. Выполнение всех токарных работ возможно с довольно широкой линейкой шагов.

Что производится на 1К62?

Возможности оборудования велики (о них дополнительно можно посмотреть видео в интернете). На оборудовании теперь свободно обрабатываются детали с небольшим диаметром, малым весом, либо наоборот – огромные. Вес заготовки может достигать до 300 килограмм, а при закреплении изделия в центрах – до 1200 килограмм.

В результате изделие приобретает нужную форму и структуру, согласно чертежам. Станки 1к62, технические характеристики которых описаны выше, можно эффективно применять для высокопрочных заготовок, сделанных из закаленного металла. Подшипники обеспечивают нужную жесткость. На них легко делается резьба любой сложности.

На них легко делается резьба любой сложности.

Электрическая схема

Технические характеристики

Все полностью технические характеристики размещаются в паспорте, идущем в комплекте с изделием. В целях общего ознакомления с основными возможностями нашего образца представляем краткий обзор параметров.

- Самый большой диаметр заготовки: 400 мм — над станиной, 220 мм — над суппортом.

- Предельные веса обрабатываемых заготовок: наибольший вес устанавливаемой в патроне детали — 300 кг, на центрах — 1,3 тонны.

- Станок выпускался в трёх габаритных модификациях: межцентровые расстояния 710, 1000 и 1400 мм. Соответственно, максимальное расстояние продольного движения суппорта (значит, и длина обрабатываемой детали) — 640, 930 и 1330 мм.

- Наибольший рекомендуемый диаметр заготовки, проходящей через внутришпиндельное отверстие — 45 мм (само отверстие 47 мм).

- Размер посадочного конуса в шпинделе — Морзе № 6, а в пиноли задней бабки — Морзе № 5.

- Максимальное расстояние, на которое можно выдвинуть пиноль задней бабки — 200 мм.

- Высота державки резцов, устанавливаемых в резцедержателе — 25 мм.

- Габаритные размеры станка с межцентровым расстоянием 1000 мм: по длине — 2812 мм, по ширине — 1166 мм и в высоту — 1324 мм.

- Вес станка 1К62 с тем же расстоянием между центрами — 2140 кг.

- Нарезание метрических резьб с шагом в пределах от 1 до 192 мм.

- Нарезание дюймовых резьб с шагом резьбы от 2 до 24 ниток на 1 дюйм.

- Выполнение модульных резьб с шагом в пределах от 0,5 до 40 модулей.

- Выполнение питчевых резьб с шагом в пределах от 1 до 96 питчей.

- Пределы числа оборотов шпинделя — от 12,5 до 2000 об/мин.

- Пределы продольных подач суппорта — от 0,07 до 4,16 мм/об., поперечных — от 0,035 до 2,08 мм/об.

1К62 по паспорту и техническим характеристикам оснащён четырьмя электродвигателями:

- двигателем главного привода мощностью 10 кВт;

- мотором быстрых перемещений мощностью 0,8 кВт;

- двигателем гидростанции с мощностью 1,1 кВт;

- мотором насоса охлаждения с 0,125 кВт мощности.

Некоторые модели оборудования для металлообработки сконструированы с питанием силовой цепи от 220 В. Но это не правило, а исключение, касающееся небольших «домашних» образцов. Рассматриваемый нами агрегат и в базовой комплектации, и в модификациях требует питания 380 В.

Особенности конструкции

«Красный пролетарий» не существует достаточно давно, однако многие устройства, которые он успел выпустить работают и по сей день. По прошествии времени многие детали изнашиваются, их необходимо менять. А для придания токарно-винторезному станку 1к62 товарного вида иногда достаточно только подкрасить его корпус. Главное, чтобы техническое обслуживание выполнялось регулярно.

У некоторых аппаратов требует переработки схема электрическая и кинематика. Иногда нужно поменять электрооборудование, после чего устройство будет нормально функционировать еще довольно долго. Однако для ремонта понадобится подробная техническая документация, электросхема, кинематическая схема.

Устройство предполагает возможность установить два типа люнетов для токарного станка 1к62: неподвижных диаметром от 20 до 120 мм и подвижных – 20-90 мм. Для работы используется 23-скоростной движок мощностью 10 кВт с максимальными оборотами – 2000 в минуту. Это позволяет подобрать удобный режим для обработки твердых металлов.

Для работы используется 23-скоростной движок мощностью 10 кВт с максимальными оборотами – 2000 в минуту. Это позволяет подобрать удобный режим для обработки твердых металлов.

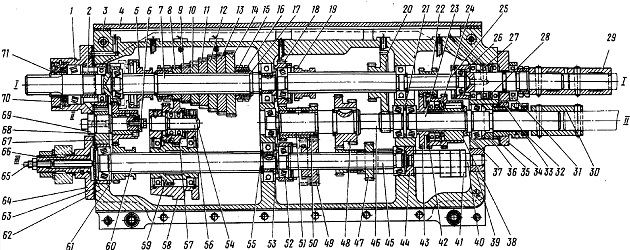

Кинематическая схема

Инструкция по эксплуатации содержит информацию о регулировке скорости вращения шпинделя и как настраивается коробка подачи суппорта станка 1к62. Коробкой управляют рычаги, а шестерни являются сменными. Масса – 2250 килограмм, габариты – 250х120х150 см.

Характеристики его свидетельствуют, что за подачу суппорта в коробке подач 1к62 отвечает дополнительный мотор мощностью в тысячу Вт. Электрическая схема содержит тепловое реле, обеспечивающее защиту движков от перегрева. Для защиты от замыкания схема предусматривает наличие предохранителей.

Имеются два вида модификаций агрегата. Это станок токарно-винторезный 1к62Д, отличающийся увеличенным на десять миллиметров отверстием шпинделя. Коробка подач 1к62 и 1к62Д, кинематика, а также прочие узлы этих моделей практически идентичны.

Коробка подач

1к62 схема этого агрегата сильно отличается от современной версии 1к625. В этой модификации немного повышен вес, диаметр обработки над суппортом и станиной. Ход каретки также повышен. Схема станка 1к62 свидетельствует о том, что мощность двигателя, функциональность, частота оборотов в этой версии не подвергались существенным изменениям.

Преимущества агрегата

Несмотря на давнюю историю, рассматриваемый нами агрегат всё ещё распространён на металлообрабатывающих предприятиях и в ремонтных мастерских. Несомненные достоинства модели обусловлены следующими критериями.

- Узлы и конструкционные детали оборудования имеют повышенную прочность и усиленную жёсткость, а также специальные опорные детали, что позволяет работать с закалённым материалом.

- Особая конструкция станка позволяет лучше противостоять вибрациям в процессе изготовления деталей.

- Заводская комплектация включает в себя сменные шестерни для расширенной настройки гитары передней бабки с целью увеличения диапазона нарезаемых резьб.

- Продуманная система энергоснабжения станка, включающая несколько тепловых реле и плавких предохранителей для защиты от коротких замыканий и перегрузок.

- Наличие специальных опорных элементов, компенсирующих излишние динамические нагрузки. Благодаря этому становится возможным изготовление деталей повышенной точности.

- Возможность смещения задней бабки в поперечном направлении на 15 мм в прямом и обратном направлении для точения пологих конусов.

- Широкие рамки регулировки оборотов шпинделя и рабочих подач.

- Один из главных плюсов токарно-винторезного станка 1К62 и его технических характеристик — это лёгкость и простота настройки рабочих режимов, что, несомненно, облегчает управление станком в производственном процессе и снимает с рабочего излишние физические нагрузки.

- Наличие дополнительного оборудования и оснастки, идущего в комплекте со станком либо приобретаемого отдельно. Оно значительно расширяет рабочий функционал.

Несмотря на давно прекратившийся выпуск станков этой модели, продолжают выпускаться усовершенствованные варианты станков, изготавливаемых на основе 1К62. Широкие возможности, универсальность, простота в обслуживании и управлении современных механизмов разрабатываются на основании многолетней практики использования станка 1К62 в различных условиях. До сих пор он остаётся одним из лучших металлообрабатывающих станков.

Широкие возможности, универсальность, простота в обслуживании и управлении современных механизмов разрабатываются на основании многолетней практики использования станка 1К62 в различных условиях. До сих пор он остаётся одним из лучших металлообрабатывающих станков.

История оборудования

Токарный станок 1к62д – это современный усовершенствованный вариант старого аппарата. Советская аббревиатура ДИП, которой обозначались аппараты того времени. После этого в маркировке шли цифры, указывающие высоту над станиной. Токарное оборудование было оснащено коробками скоростей. В 1956 году появилась новая модель, которая стала именоваться 1К62. От прежней, 1Д62 ее отличает ряд усовершенствований:

- 1К62 имеет электрический насос, с помощью которого подается охлаждающая жидкость;

- новая модель оснащена более мощным двигателем;

- имеется механизм реверса, который используется для создания резьбы;

- установлена новая, клиноременная передача;

- новая модель имеет усиленную фрикционную муфту;

- 1К62 оборудован тремя рукоятками оборотов шпинделя.

Это еще не все перечисленные усовершенствования. Сейчас на производстве эксплуатируются не только 1К62. Появилась еще более усовершенствованная модель – 1К625.

Преимущества модели

На данной машине обрабатывают детали большого диаметра, малой длины. Задняя бабка имеет поперечное смещение для обработки пологих конусов. Предусмотрена механическая подача задней бабки при выполнении операции сверления деталей сверлом большого диаметра. Для этого специальным замком задняя бабка соединяется с суппортом. Массивная чугунная станина поглощает вибрацию, станок не даёт шума. Основные преимущества:

- простое устройство токарного станка 1к62;

- надёжность узлов и механизмов;

- долговечность и живучесть при любых условиях эксплуатации;

- высокая мощность основного электропривода;

- широкий выбор скоростей;

- устойчивость к вибрации.

Токарное оборудование выпускал Московского станкостроительного производственного объединения.

К сожалению, данную модель сняли с выпуска. Токари-профессионалы приобретают станки с рук, выполняя сложные токарные работы, благодаря технической характеристике 1к62, которая позволяет это делать.

- Автор: admin

- Распечатать

Оцените статью:

- 5

- 4

- 3

- 2

- 1

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Известия Эстонской академии наук

СОДЕРЖАНИЕ &

РЕЗЮМЕ

Труды

Эстонская академия наук.

Машиностроение

Том 10 № 4

Декабрь 2004 г.

Избранные доклады 4-го

Международная конференция DAAAM INDUSTRIAL ENGINEERING INNOVATION AS

КОНКУРЕНТНОЕ ПРЕИМУЩЕСТВО ДЛЯ МСП

Предисловие; 235

Джри Папстел

А

сравнительный анализ процедур глобального поиска; 236250

Александр Янушевскис, Теодор Акинфиев, Янис

Аузины и

Александр Бойко

Аннотация. В этом документе представлена

В этом документе представлена

краткий обзор и сравнение методов глобальной оптимизации и их

программное обеспечение. Путем решения набора признанных тестовых задач надежность

сравнивается получение глобальных экстремумов. Показано, что Эдаопт

алгоритм, разработанный ранее авторами, более эффективен, чем современный

генетические алгоритмы. В большинстве случаев алгоритм Edaopt также заметно берет

меньше времени вычислений.

Ключевые слова: оптимизация,

стохастический глобальный поиск, генетические алгоритмы.

А 3Д

токарная система для уменьшения геометрических погрешностей гибких роторов; 251260

Томас Видмайер, Петри

Куосманен, Янне Хайкио и

Пекка Вннен

Резюме. Увеличение скорости вращения и снижение допустимых уровней вибрации

в бумагоделательных машинах выдвинули новые требования к округлости и цилиндричности бумаги.

рулоны бумагоделательной машины. Изменение диаметра в основном вызвано направляющей

ошибка прямолинейности станка. Ошибки вращения во время

Ошибки вращения во время

Процесс обработки происходит из-за изменения расстояния между валками

ось и инструмент и копируются в ошибку округлости в валке. А

3D-токарная система, включая измерительное устройство, была разработана для

компенсировать систематические ошибки геометрии валка. Метод некруговой токарной обработки был

наносится на вал суперкаландра. Переход на 3D снизил средний показатель

погрешность круглости в тестовом валке на 62 %, изменение диаметра в

осевое направление было уменьшено на 83 %, а погрешность 3D-геометрии — на

78 %.

Ключевые слова: валок, круглость, мерка, некруговая токарная обработка.

Моделирование

и оптимальное проектирование процесса пошагового формования;

261269

Меэлис Похлак, Рейн

Кттнер и Джри Маяк

Аннотация. В последнее время появилась новая технология формовки листового металла, поэтапная формовка,

был введен. Он основан на использовании универсального сферического инструмента,

который перемещается по траектории инструмента, управляемой ЧПУ. Для оптимальной конструкции

Для оптимальной конструкции

пошаговый процесс формовки, применение нелинейного математического программирования

предлагается. Для оценки ограничений и основных параметров процесса

разработана комплексная модель проектирования процессов. Инкрементальное формование

процессы исследуются с помощью экспериментов и анализа методом конечных элементов.

Ключевые слова: добавочная формовка листового металла, анализ методом конечных элементов,

оптимальный дизайн, нелинейное программирование.

Расширенные динамические модели для оценки

точность обработки на токарных станках; 270280

Геннадий Арясов, Тауно Отто и Светлана Громова

Реферат: В статье описано влияние вибраций токарного станка на точность

и шероховатости обрабатываемых деталей. В расчетных схемах участвуют системы с

с одной и двумя степенями свободы, представляющие собой колебания заготовки как жесткого

корпус, шарнирно закрепленный в шпинделе и упруго поддерживаемый в задней бабке

токарный станок. Экспериментальные измерения проводились на токарных станках типа 1К62 при

Экспериментальные измерения проводились на токарных станках типа 1К62 при

различные скорости резания, подачи и глубины резания. Анализ шероховатости

данные измерений подтвердили правильность предложенной расчетной модели.

Параметры шероховатости поверхности заготовки удовлетворительно согласуются с

соответствующие данные теоретического исследования. Для изучения влияния

гироскопические силы на шероховатости поверхности, расчетная модель с двумя

использовались степени свободы. Результаты экспериментальных и теоретических

исследования совпали удовлетворительно.

Ключевые слова: токарный станок , вибрация, расчет

модель, собственная частота, шероховатость поверхности.

Линейный

расчет устойчивости гибких на сдвиг тонкостенных балок;

281289

Домагой Ланц, Горан Туркаль

и Йосип Брни

Резюме.

В этой статье представлены численные решения, основанные на методе конечных элементов.

расчет устойчивости тонкостенных балочных конструкций. Используя линеаризованный виртуальный

Используя линеаризованный виртуальный

принцип работы с допущением больших перемещений, больших вращений, но

при малых деформациях выводится уравнение конечных элементов. Эффекты поперечного сечения

также учитываются сдвиговые деформации. Включить большое вращение

эффекты, используется нелинейное поле перемещений поперечного сечения. новый

двухузловой изгибаемый на сдвиг конечный элемент с семью степенями свободы на узел

разработан. Полные точные 1414 упругих и геометрических матриц жесткости

оценивается. Разработана оригинальная компьютерная программа THINWALL-SHEAR. Полученный

результаты сравниваются с аналитическими и численными результатами других авторов.

Ключевые слова: балка тонкостенная большая

смещения, большие повороты, сдвиговые деформации.

Крутящий момент

распределительный блок управления в автомобильных силовых установках;

290299

Юрий Ресев и Лембит Рузимдер

Резюме. В работе рассматривается моделирование потоков энергии.

в автомобильных двигательных установках, чтобы предоставить основные данные для выбора

параметры дифференциала с учетом его воздействия на автомобиль

латеральная динамика. Характеристики

и условия работы самоблокирующегося

обнаружены дифференциальные зубчатые передачи. Виртуальный

создан дифференциал (алгоритм потока энергии).

Ключевые слова: планетарная передача, ограниченная

скольжение, передача момента, потери энергии, моделирование.

Дизайн

сэндвич-несущих конструкций; 300307

Мартин Эрме, Март Энок, Лембит Роосимдер и Рейн

Kttner

Резюме. В современном

машиностроение снижение веса несущих конструкций машин

важный. Одной из возможностей достичь этого является использование сэндвич-структур.

Механические свойства сэндвич-конструкций характеризуются более высокими

Соотношение прочность/вес и жесткость/вес больше, чем у усиленного стального листа

структуры. В данной работе исследуется возможность замены сварных конструкций

многослойными с использованием оптимизации топологии. На концептуальной стадии

На концептуальной стадии

проведена топологическая оптимизация, позволившая найти структурно

надежная исходная модель для дальнейшего проектирования и параметрической оптимизации.

Топологическая и параметрическая оптимизация была выполнена с использованием коммерческого

Программная система ФЭМ. Этот метод является гибким за счет разработки продуктов с

различные конфигурации, что важно для сокращения времени выхода на рынок

новые продукты. Стальные сварные конструкции, состоящие из стенок и ребер.

обдуманный. Прочностные характеристики в зависимости от конфигурации ребер и от

длина сварных швов была проверена. Технология изготовления сэндвича

кадры описаны. Например, конструкция и уменьшение массы

была исследована кусторезная машина.

Ключевые слова: металлоконструкций, оптимизация, МКЭ.

Производительность

твердых сплавов в условиях абразивно-эрозионного и скользящего изнашивания;

308314

Якоб Кбарсепп, Генрих Клаасен и Велло Вайнола

Резюме. Износ некоторых карбидов

Износ некоторых карбидов

композиты, различающиеся по составу и структуре (твердые сплавы WC, TiC и Cr 3 C 2

металлокерамика), исследовалась при абразивно-эрозионном и скользящем изнашивании.

условия. Сравнительные испытания в тех же условиях с инструментальными сталями,

дополнены исследованиями SEM. Было показано, что в

абразивно-эрозионных, а также в условиях износа скольжения производительность

твердого сплава (карбидного композита, инструментальной стали) определяется в первую очередь его

карбидная фаза (ее свойства и количество в сплаве).

Ключевые слова: абразивно-эрозионный износ, износ скольжения, твердые сплавы, инструментальные стали .

Переработанный

порошки на основе твердых сплавов для термического напыления; 315325

Валдек Микли, Прийт Кулу, Рихо Тарбе, Прийду

Петсалу и

Сергей Зимаков

Аннотация. В статье основное внимание уделяется недорогому вольфрамовому

аэрозольные порошки на карбидной основе с размером частиц 1550 мкм, изготовленные из

переработанный твердый металл.

К сожалению, данную модель сняли с выпуска. Токари-профессионалы приобретают станки с рук, выполняя сложные токарные работы, благодаря технической характеристике 1к62, которая позволяет это делать.

К сожалению, данную модель сняли с выпуска. Токари-профессионалы приобретают станки с рук, выполняя сложные токарные работы, благодаря технической характеристике 1к62, которая позволяет это делать.