Токарный станок из чего состоит: Что входит в состав всех токарных станков?

Содержание

Бесцентрово-токарный станок для очистки дефектов прутка и трубы

Бесцентровый токарный станок, входящий диаметр заготовки от 6 мм до 710 мм

Бесцентровый токарный станок предназначен для очистки (удаления, обдирки, отслоения) верхнего дефектного слоя заготовки (трубы, прутка) и используется для грубой и чистовой обработки длинномерных и круглых металлических материалов, включая пруток, трубу и катанку с необходимой чистотой поверхности и размерами. Бесцентрово-токарные станки могут быстро удалить дефекты стержней, такие как поверхностная трещина, оксидный слой и обезуглероженный слой с высокой точностью и шероховатостью поверхности. Эффективность в несколько раз больше чем у обычных токарных станков, что значительно сокращает количество рабочих и стоимость оборудования. Принцип работы бесцентрово-токарного станка основан на совмещении двух движений: вращения резцовой головки и подачи прутка. Бесцентрово-токарные станки бывают двух типов: полуавтоматические и с ЧПУ. Основное отличие бесцентрово-токарного станка с ЧПУ от полуавтоматического в том, что регулировку инструмента (резцов) можно осуществлять без остановки станка, то есть глубину очистки можно регулировать ЧПУ без остановки процесса резания. Шпиндельная бабка обеспечивает вращение резцовой головки. Бесцентровые токарные станки оснащаются многорезцовой головкой с набором резцовых блоков. Подающий механизм обеспечивает зажим и подачу прутков через центрующий механизм в резцовую головку. Центрующий и поддерживающий механизмы обеспечивают гашение биений (колебаний) прутка во время резания. Бесцентровые токарные станки снабжаются загрузочным и разгрузочным устройствами, а также транспортером стружки.

Основное отличие бесцентрово-токарного станка с ЧПУ от полуавтоматического в том, что регулировку инструмента (резцов) можно осуществлять без остановки станка, то есть глубину очистки можно регулировать ЧПУ без остановки процесса резания. Шпиндельная бабка обеспечивает вращение резцовой головки. Бесцентровые токарные станки оснащаются многорезцовой головкой с набором резцовых блоков. Подающий механизм обеспечивает зажим и подачу прутков через центрующий механизм в резцовую головку. Центрующий и поддерживающий механизмы обеспечивают гашение биений (колебаний) прутка во время резания. Бесцентровые токарные станки снабжаются загрузочным и разгрузочным устройствами, а также транспортером стружки.

Преимущество Бесцентрово-токарного станка и особенности

Бесцентровый токарный станок может обрабатывать пруток и трубу большой длины, а также катанку и может быть включен в общую (совместную) производственную линию вместе с пред-правильным станком, станком для снятия фаски, шлифовальным станком, прецизионным выпрямляющим станком и полировальным станом с помощью автоматизированного конвейера сбора, подачи выдачи готового продукта. Схему производственной линии, где совместно объединены: предварительно выпрямляющий станок, фаско-съемный станок, бесцентрово-токарный станок, шлифовальный станок и прецизионный правильный станок можно увидеть по ссылке здесь, или посмотреть плей-лист на нашем канале YouTube

Схему производственной линии, где совместно объединены: предварительно выпрямляющий станок, фаско-съемный станок, бесцентрово-токарный станок, шлифовальный станок и прецизионный правильный станок можно увидеть по ссылке здесь, или посмотреть плей-лист на нашем канале YouTube

СТРАНИЦА В СТАДИИ ИЗМЕНЕНИЯ

Технические параметры бесцентрового токарного станка (полуавтоматический и с ЧПУ Siemens)

| Полуавтоматический бесцентрово-токарный станок с УЦИ, нельзя регулировать резцы без остановки, бюджетный вариант | ||||||||

| Модель | Входящий ⊘ | Длина | Скорость подачи | Диаметральная глубина реза | Шероховатость | Допуск на диаметр | Главный двигатель | Общая мощность |

| 30C | 6~ 30mm | ≥1400mm | 1~8m/min | 0. 5-1.0mm 5-1.0mm | Ra≤6.3 μ m | ≤h20 | 30kw | 50kw |

| 40C | 10~40mm | ≥1400mm | 1~10m/min | 0.5-2.0mm | Ra≤6.3 μ m | ≤h20 | 45kw | 65kw |

| 60B | 14~60mm | ≥2000mm | 1~7m/min | 0.5~2.0mm | Ra≤6.3 μ m | ≤h20 | 45kw | 65kw |

| 60C | 14~60mm | ≥2200mm | 1~8m/min | 0.5-2.0mm | Ra≤6.3 μ m | ≤h20 | 45kw | 65kw |

| 80C | 20~80mm | ≥2200mm | 1 ~8m/min | 0.5~3mm | Ra≤6.3 μ m | ≤h20 | 55kw | 75kw |

| 100C | 25~100mm | ≥2200mm | 0.5~7m/min | 0.5~4mm | Ra≤6.3 μ m | ≤h20 | 55kw/75kw | 75KW/95KW |

| 100CA | 25~105mm | ≥2800mm | 0. 5~8m/min 5~8m/min | 1.0~4.0mm | Ra≤6.3 μ m | ≤h20 | 75/90kw | 95/110kw |

| 130C | 35~130mm | ≥2800mm | 0.2~3m/min | 1.0-5.0mm | Ra≤6.3 μ m | ≤h20 | 90kw | 115KW |

| 130CA | 35~135mm | ≥2800mm | 0.2~4m/min | 1.0~5.0mm | Ra≤6.3 μ m | ≤h20 | 90kw/110kw | 115/135kw |

| 160C | 55~165mm | ≥2800mm | 0.2~3m/min | 1.0-5.0mm | Ra≤6.3 μ m | ≤h20 | 90kw/110kw | 120/140kw |

| 160CA | 55~165mm | ≥2800mm | 0.2~4m/min | 1.0~5.0mm | Ra≤6.3 μ m | ≤h20 | 90kw/110kw | 120/140kw |

| 200B | 85~205mm | ≥2800mm | 0.2~2.5m/min | 1.0-5.0mm | Ra≤6. 3 μ m 3 μ m | ≤h20 | 90kw/110kw | 120/140kw |

| 200C | 85~205mm | ≥2800mm | 0.2~3m/min | 1.0~5.0mm | Ra≤6.3 μ m | ≤h20 | 90kw/110kw | 120/140kw |

| 255C | 100~255mm | ≥3500mm | 0.1~2m/min | 1.0-5.0mm | Ra≤6.3 μ m | ≤h20 | 132kw | 172kw |

| 350C | 150~360mm | ≥4000mm | 0.1~1.5m/min | 1.0-10.0mm | Ra≤6.3 μ m | ≤h20 | 160kw | 225kw |

| 400C | 205~410mm | ≥4000mm | 0.05~1m/min | 1.0-10.0mm | Ra≤6.3 μ m | ≤h20 | 200kw | 285kw |

| 500C | 315~510mm | ≥4500mm | 0.05~0.7m/min | 1.0-10.0mm | Ra≤6.3 μ m | ≤h20 | 200kw | 290kw |

| 700C | 405~710mm | ≥5000mm | 0. 05~0.4m/min 05~0.4m/min | 2.0-10.0mm | Ra≤6.3 μ m | ≤h20 | 355kw | 455kw |

| Автоматический бесцентрово-токарный станок с ЧПУ Siemens, можно регулировать глубину реза без остановки, поверхность более точная | ||||||||

| Модель | Входящий ⊘ | Длина | Скорость подачи | Диаметральная глубина реза | Шероховатость | Допуск на диаметр | Главный двигатель | Общая мощность |

| 30S | 6 ~0mm | ≥1400mm | 1~15m/min | 0.5~1.0mm | Ra≤3.2 μ m | ≤h9 | 45kw | 65kw |

| 40S | 10~40mm | ≥1400mm | 1~12m/min | 0.5~2.0mm | Ra≤3.2 μ m | ≤h9 | 45kw | 65kw |

| 80S | 20~80mm | ≥2200mm | 1~12m/min | 0.5~3.0mm | Ra≤3. 2 μ m 2 μ m | ≤h9 | 75kw/90kw | 95kw/110kw |

| 100S | 25~105mm | ≥2800mm | 0.5~10m/min | 1.0~4.0mm | Ra≤3.2 μ m | ≤h9 | 90kw | 120kw |

| 130S | 35~135mm | ≥2800mm | 0.3~6m/min | 1.0~5.0mm | Ra≤3.2 μ m | ≤h9 | 110kw | 140kw |

| 160S | 55~165mm | ≥4000mm | 0.3~5m/min | 1.0-5.0mm | Ra≤3.2 μ m | ≤h9 | 160kw | 210kw |

| 200S | 85~205mm | ≥4000mm | 0.3~4m/min | 1.0~5.0mm | Ra≤3.2 μ m | ≤h9 | 160kw/200kw | 210kw/255kw |

| 255S | 100 ~255mm | ≥4000mm | 0.2~3.5m/min | 1.0-5.0mm | Ra≤3.2 μ m | ≤h9 | 160kw/200kw | 215kw/255kw |

| 350S | 50~360mm | ≥4500mm | 0. 2~2m/min 2~2m/min | 1.0-10.0mm | Ra≤3.2 μ m | ≤h9 | 200kw/250kw | 265kw/315kw |

| 400S | 205~410mm | ≥4800mm | 0.1~1.5m/min | 1.0-10.0mm | Ra≤3.2 μ m | ≤h9 | 250kw/315kw | 345kw/410kw |

| 500S | 315~510mm | ≥5000mm | 0.1~1.0m/min | 1.0-10.0mm | Ra≤3.2 μ m | ≤h9 | 315kw/355kw | 415kw/455kw |

| 700S | 405~710mm | ≥5500mm | 0.05~0.8m/min | 2.0-10.0mm | Ra≤3.2 μ m | ≤h9 | 450kw/500kw | 555kw/605kw |

Высокая эффективность бесцентрово-токарного станка (бесцентровые токарные станки, станки для обдирки прутка, токарные обдирочные станки): при работе нескольких резцов эффективность в десятки раз выше, чем у токарного станка. Высокая точность: готовые прутки могут иметь допуск на диаметр <h9, шероховатость поверхности Ra <3. 2pm. Без загрязнения: все отходы могут быть переработаны.

2pm. Без загрязнения: все отходы могут быть переработаны.

Отличия полуавтоматического бесцентрово-токарного станка от автоматического бесцентрового токарного станка с ЧПУ

| Различия между полуавтоматическим типом и типом ЧПУ | |||||

| Наименование | Скорость | Точность | Регулировка инструмента | Производительность | Извлекающее устройство |

| Полуавтомат | средняя | средняя | ручная | средняя | прижимные колеса |

| ЧПУ | высокая | высокая | ЧПУ | высокая | Извлекающее устройство |

Бесцентровое точение на бесцентровых токарных станках

Состав оборудования для бесцентрового точения обычно состоит из основного станка и загрузочного стола и стола разгрузки и следующих компонентов

1. Основной станок бесцентрового точения

Основной станок бесцентрового точения

состоит из станины, шпинделя, системы смазки воздухом / маслом, системы подачи переднего зажима заготовки, системы извлечения заднего зажима заготовки, передней направляющей и средней задней направляющей и т. д.

2. Стол бесцентрово-токарного станка состоит из загрузчика и разгрузчика

3. Система воздушно-масляной смазки бесцентрового станка специально разработана для смазки и охлаждения подшипников шпинделя во время их высокоскоростного вращения. Она состоит из насоса, блока распределения масла и воздуха и блока обработки источника воздуха

4. Система охлаждения циркуляционной жидкости бесцентрово-токарного станка состоит из: циркуляционного водяного насоса, трубопровода, форсунки и т. д. Смазочно-охлаждающая жидкость (эмульсия) забирается водяным насосом из резервуара СОЖ и через форсунку, рядом с режущей головкой по трубопроводу распыляется на инструмент, отводит тепло резания и стекает в конвейер для стружки, находящийся под режущей головкой, попадает обратно в резервуар через фильтр и трубопровод для повторного охлаждения

5. Конвейер для удаления стружки бесцентрового токарного станка: Отходы падают на цепную пластину через отверстие для стружки под режущей головкой, затем удаляются устройством передачи и, наконец, собираются полностью

Конвейер для удаления стружки бесцентрового токарного станка: Отходы падают на цепную пластину через отверстие для стружки под режущей головкой, затем удаляются устройством передачи и, наконец, собираются полностью

6. Гидравлическая система состоит из моторных насосов, регулирующих клапанов, бака гидравлического масла, гидравлического трубопровода и т. д.

7. Электрическая система включает в себя систему электропитания и систему управления, объединенную распределительным шкафом и кнопочной станцией, управляющую главной трансмиссией, системой подачи с передним зажимом, системой извлечения с задним зажимом, системой охлаждения, гидравлической системой, конвейером стола загрузки и стола разгрузки

Бесцентровый токарный станок, линия бесцентрового точения, выпрямляющий станок, станок для снятия фаски, бесцентрово-токарный станок, шлифовальный станок, прецизионный правильный станок, станок по металлу

Знание основных особенностей токарного станка

Учебный центр «101 курс» с 15. 01.2019 года подключён к системе ФИС ФРДО (РЕЕСТР УДОСТОВЕРЕНИЙ) и регулярно вносит сведения о выдаваемых документах слушателям

01.2019 года подключён к системе ФИС ФРДО (РЕЕСТР УДОСТОВЕРЕНИЙ) и регулярно вносит сведения о выдаваемых документах слушателям

Осбенности работы токарного станка

Центральный токарный станок является очень распространенным инструментом среди производителей стали и пластика. Это сложный инструмент с множеством различных компонентов. Вот некоторые из основных особенностей, которые вам необходимо знать о центральном токарном станке, а также его назначение.

Что такое токарный центр

Чтобы ответить на этот вопрос, вы должны сначала понять, что такое токарный станок. Обычный токарный станок используется лесорубами или машинистами, которые создают детали. Основная предпосылка токарного станка состоит в том, что он будет подвешивать объект в воздухе и вращать его равномерно. Пока это сделано, инструмент может быть прижат к нему, чтобы равномерно воздействовать на объект. Это может быть вырезать из объекта, вырезать рисунок на объекте, отшлифовать его или многие другие функции. Основная привлекательность токарного станка заключается в том, что он позволяет пользователю изменять объект с идеальной симметрией вокруг своей оси.

Основная привлекательность токарного станка заключается в том, что он позволяет пользователю изменять объект с идеальной симметрией вокруг своей оси.

Конкретный тип токарного станка является токарным станком центра. Он используется для изготовления цилиндрических деталей, которые используются в сложных машинах, таких как двигатели. Центральный токарный станок может обслуживаться человеком (ручной токарный станок) или может быть запрограммирован на автоматическое управление станком (токарный станок с ЧПУ). Так какие части идут на токарный станок?

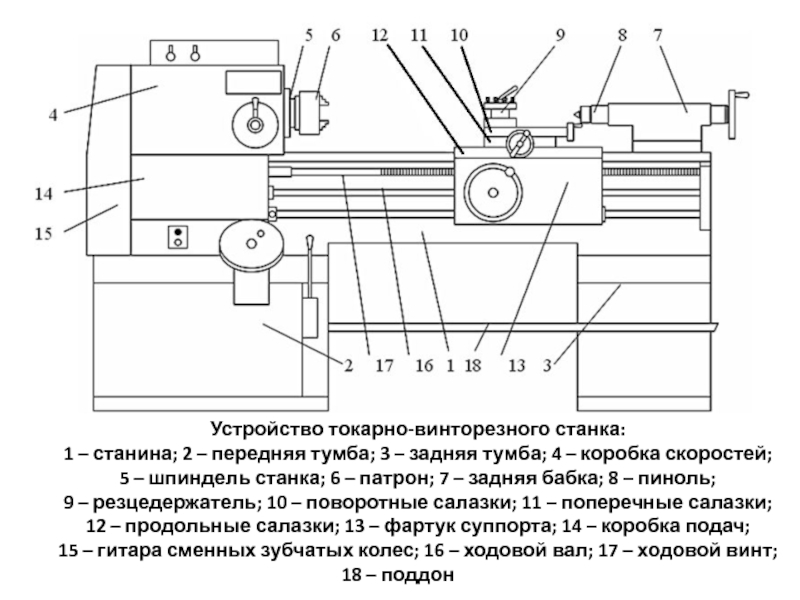

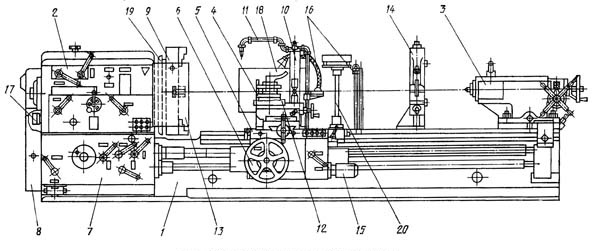

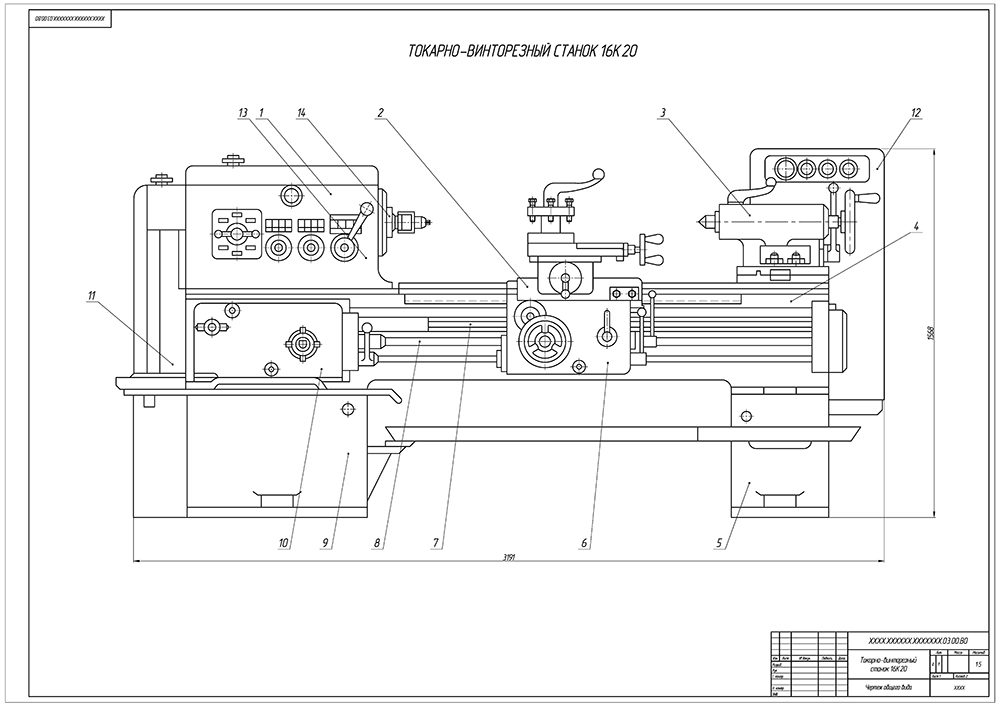

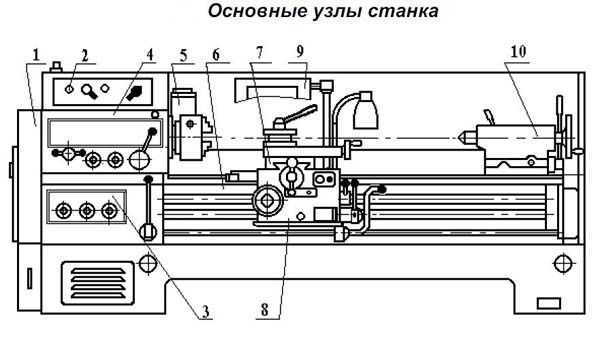

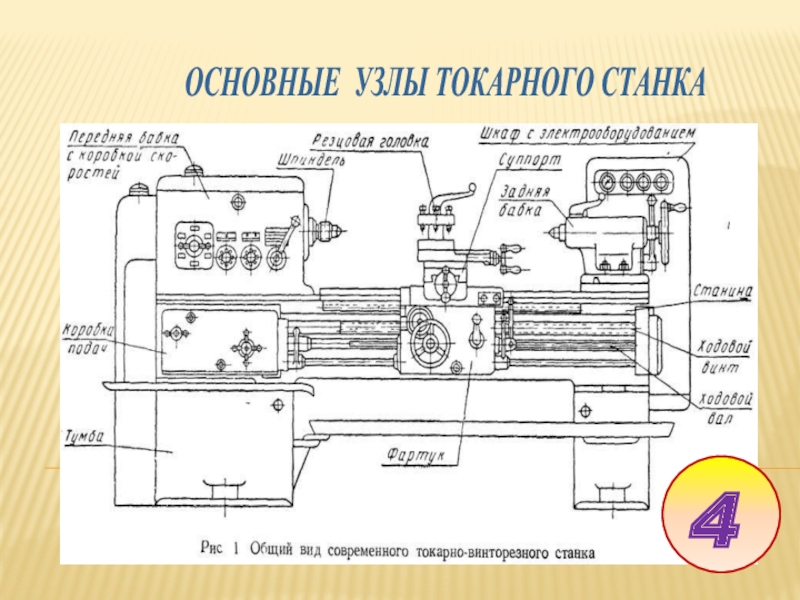

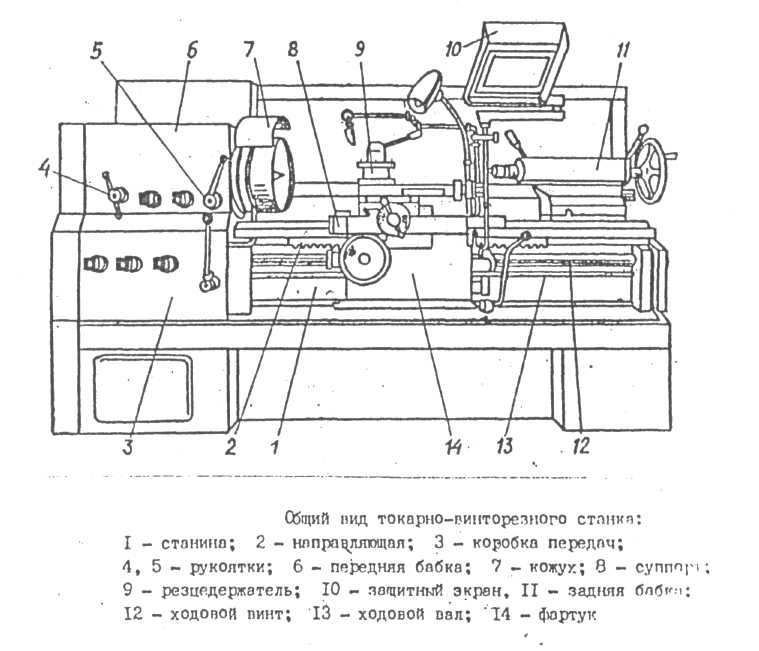

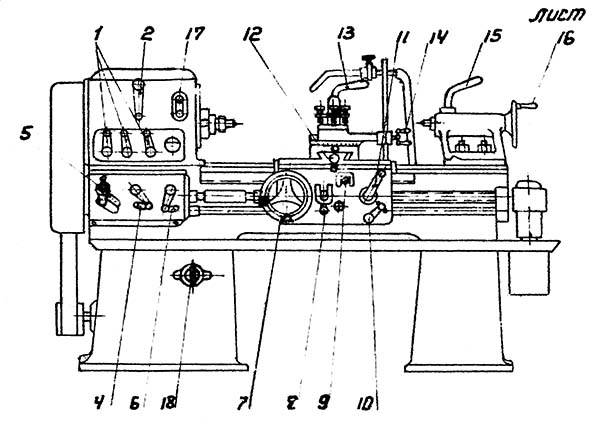

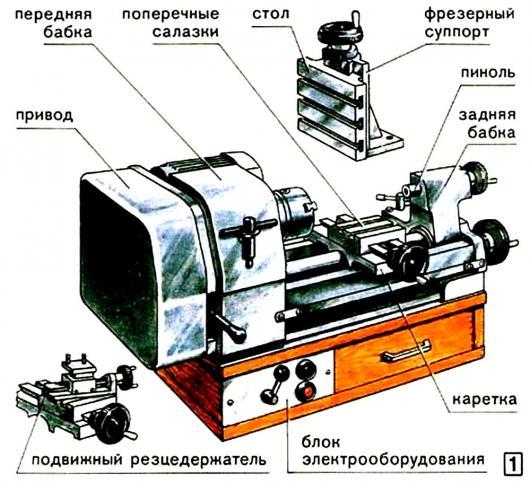

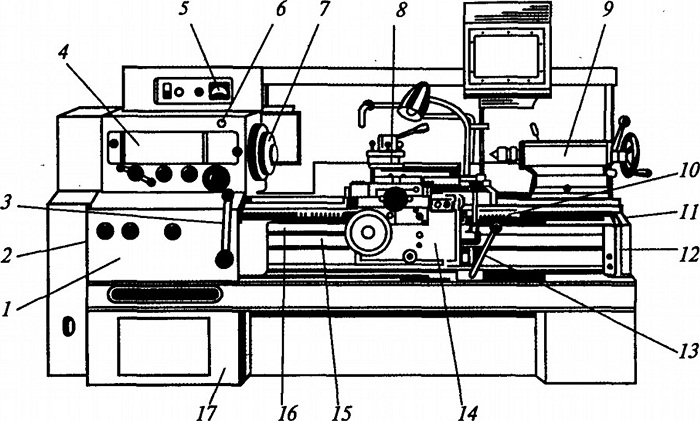

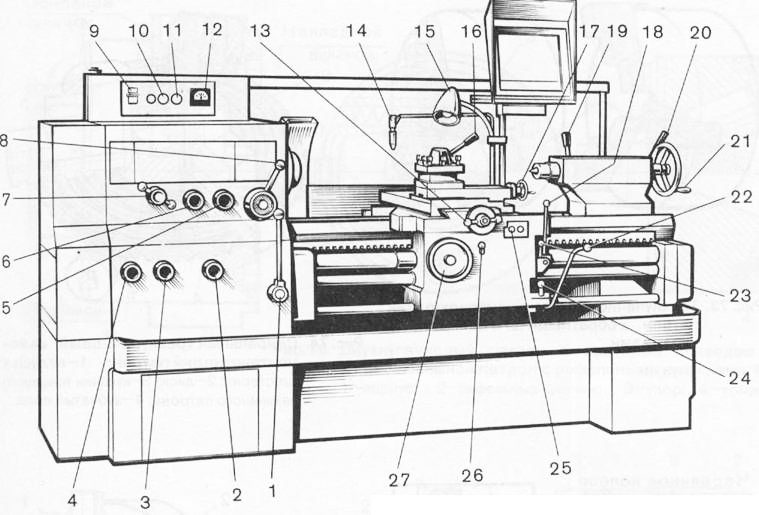

Поломка центрального токарного станка

Центральный токарный станок похож на любой другой токарный станок, за исключением того факта, что он полностью металлический или стальной в своей конструкции. Токарный станок в основном представляет собой комбинацию из трех частей. На левой стороне находится бабка. Передняя бабка — это отсек, в котором находится шпиндель или патрон. Здесь вы поставите ту часть, над которой хотите работать. Можно регулировать захват детали, а затем вращать ее, когда она подвешена горизонтально вправо.

На правой стороне токарного станка находится регулируемая бабка. Эта часть будет поддерживать другой конец объекта, все еще позволяя ему вращаться равномерно. Это может скользить, чтобы приспособить все от металлического волынщика к шахматной фигуре.

Между передней бабкой и задней бабкой находится станина токарного станка. Это длинная горизонтальная основа, которая будет параллельна подвешенному объекту, над которым вы работаете. Он предназначен для удержания седла, а также для улавливания любого мусора, который может быть получен при отрезании от объекта. Седло содержит стойку инструмента, которая будет находиться в непосредственном контакте с вращающимся объектом, над которым вы работаете. Он может удерживать различные типы инструментов на поверхности объекта для различных эффектов, таких как резка, проектирование или равномерное шлифование при вращении.

Шпиндельная бабка

Передняя бабка отвечает за удержание объекта на месте и его вращение во время работы. Обычно это происходит из серии зубчатых колес внутри бабки, которые вращаются, чтобы заставить объект вращаться на месте. Эти шестерни могут быть отрегулированы электронным способом на разные скорости или могут быть вручную заменены на различные размеры для получения различной скорости отжима.

Эти шестерни могут быть отрегулированы электронным способом на разные скорости или могут быть вручную заменены на различные размеры для получения различной скорости отжима.

Освоить профессию токаря-универсалов, вы можете на наших курсах токарей, где вы освоите практическое обучение обработке деталей токарным станком и режущим инструментом.

Токарные станки: история создания этих инструментов

Когда дело доходит до производственного оборудования, токарные станки невероятно полезны и выпускаются в различных моделях, предназначенных для самых разных целей. Как производитель патронов для токарных станков, мы хорошо знаем возможности этих станков и их важность для механической обработки, производства и промышленности.

Давайте посмотрим на происхождение токарных станков, как они развивались с течением времени и почему вам следует выбрать Dillon Manufacturing в качестве поставщика патронов для токарных станков.

Токарные станки на протяжении веков

Токарные станки используются для формовки и обработки различных деталей, удаления ненужного материала из изделия для его завершения или подготовки к использованию с другими компонентами.

Существует множество токарных станков, о которых мы поговорим ниже, но все они используются для токарной обработки, торцовки, конусной резки, накатки, нарезания резьбы, зубонарезания и многого другого для обработки деревянных и металлических деталей.

- Токарный станок появился в 13 9 г.0015-й -й век до нашей эры, когда он использовался греческими резчиками по дереву, как показано в находках археологических раскопок. Ранние устройства управлялись двумя людьми: один поворачивал данный кусок с помощью веревки, а другой отрезал кусок.

- Другие известные места, где в древнем мире использовались токарные станки для изготовления деталей, включают Северную Италию, Китай, территорию, известную сейчас как Турция, и Египет.

- С приходом промышленной революции роль токарного станка становилась все более значимой, поскольку его стали использовать для изготовления деталей для других станков. Это сделало токарные станки важным строительным блоком в современную эпоху и помогло проложить путь к современной индустриализации и автоматизации.

- Энергия парового двигателя и водяных колес использовалась для токарных станков во время промышленной революции, что значительно ускорило время обработки и упростило изготовление инструментов.

- К концу 1800-х годов электродвигатели стали предпочтительным источником энергии для токарных станков, что произвело революцию в отрасли и еще больше ускорило производство.

- Внедрение токарных станков с ЧПУ или токарных станков с числовым программным управлением в 20 -й -й век еще больше модернизировал отрасль и помог обеспечить компьютеризированную точность.

Типы токарных станков

По мере совершенствования оборудования токарные станки приобретали различные формы для удовлетворения конкретных потребностей и соответствия современным технологиям обработки. Эти варианты включают:

- Скоростной токарный станок – Этот тип токарного станка довольно прост, так как он управляется вручную и использует систему шкивов.

Этот токарный станок, способный работать со скоростью до 2100 об/мин, безусловно, полезен, но для успешной работы требуется опытная рука.

Этот токарный станок, способный работать со скоростью до 2100 об/мин, безусловно, полезен, но для успешной работы требуется опытная рука.

- Токарный станок с двигателем . Эти станки появились во время промышленной революции и первоначально использовали энергию пара для работы, а затем были оснащены газовыми или электрическими двигателями. Благодаря различным размерам и вариантам работы с высокой и малой мощностью эти токарные станки продолжают использоваться большинством компаний в промышленной сфере.

- Токарный станок с инструментальным отделением – Для прецизионного изготовления деталей часто используются токарные станки с инструментальным отделением из-за их способности обеспечивать высокий уровень детализации и точности. Сверление, сверление, развертывание и другие процессы часто используют этот тип токарного станка.

- Токарные станки с токарным станком и револьверной головкой .

Когда компания хочет произвести массовое производство данной детали, она часто использует для выполнения этой работы токарно-револьверный или револьверный станок. Благодаря взаимозаменяемости деталей на этих машинах они невероятно эффективны и полезны для таких целей.

Когда компания хочет произвести массовое производство данной детали, она часто использует для выполнения этой работы токарно-револьверный или револьверный станок. Благодаря взаимозаменяемости деталей на этих машинах они невероятно эффективны и полезны для таких целей.

- Токарные станки с ЧПУ – В этих токарных станках используется компьютеризированная система, обеспечивающая высокую точность и аккуратность. Популярность этих токарных станков привела к тому, что они заменили многие другие типы токарных станков в мастерских.

- Прочие токарные станки – Токарные станки, предназначенные для специальных целей, включают колесные токарные станки для транспортировки, токарные станки с коленчатым валом для токарной обработки длинных деталей, настольные токарные станки для ювелирных изделий и вертикальные токарные станки для экономии места на предприятии.

Токарные патроны

В Dillon Manufacturing мы знаем, насколько важны токарные станки для повседневной работы компаний, и мы гордимся тем, что помогаем расширить их возможности с помощью наших различных типов токарных патронов.

Мы предлагаем различные патроны для токарных станков и других жизненно важных станков, а также множество принадлежностей. Выберите из:

Обратитесь в Dillon Manufacturing за токарными патронами

Если вам нужны токарные патроны для ваших основных операций, обязательно свяжитесь с командой Dillon Manufacturing, потому что мы готовы предоставить вам необходимые компоненты. !

Обратитесь сегодня

Когда был изобретен токарный станок по металлу?

Главная > Блог > Без рубрики > Когда был изобретен токарный станок по металлу?

Зайдите в современный механический цех, и вы легко будете ошеломлены количеством выставленных передовых технологий. Станки с ЧПУ, использующие компьютеры и g-код для выполнения сложных операций резки на 5-осевых станках, или электронно-разрядные станки (EDM), использующие электричество для резки металлических деталей.

Несмотря на все передовые технологии, все представленные процессы обработки основаны на гораздо более старых принципах. История токарного станка, одного из самых значительных станков, является хорошим примером.

История токарного станка, одного из самых значительных станков, является хорошим примером.

Ранние токарные станки: от дерева к металлу

Механическая обработка — это процесс, при котором кусок сырья режется и ему придается желаемая форма. Большинство станков полагаются на субтрактивную обработку, удаление материала путем резки или шлифования. Станки различных видов использовались веками или даже дольше.

Токарный станок по металлу является одним из таких станков. Свидетельства существования самых ранних токарных станков происходят из Египта, где в прядении металла участвовали два человека и веретено с намотанной веревкой. Сохранились только графические свидетельства, оставившие множество предположений о том, как работали самые ранние токарные станки.

В последующие века во многих культурах использовались разновидности металлического прядения, хотя до позднего средневековья не было непрерывного движения веретена. Это означало, что резка не была непрерывной; он запускался, останавливался и сбрасывался по мере вращения заготовки.

Самые старые современные токарные станки использовались для обработки дерева и, вероятно, появились во Франции в 1500-х годах. Эти токарные станки были непрерывного действия, так как стали использоваться ножные педали. Процесс токарной обработки стал известен как «токарная обработка». Точение на токарном станке дало некоторые важные преимущества; вращение позволяло удалять материал равномерно. Ранние токарные станки приводились в действие ножной педалью или рукояткой, и оператор токаря мог контролировать, сколько материала удалялось, увеличивая или уменьшая скорость вращения.

С помощью токарного станка по дереву мастера могли создавать ножки для столов и другие цилиндрические формы гораздо быстрее, чем их можно было бы вырезать вручную.

Кто изобрел токарный станок по металлу?

В начале промышленной революции в Англии горстка изобретателей сделала открытия, которые легли в основу последующего технического прогресса. Генри Модслей был одним из них. Родился в 1771 году, работал сначала слесарем, а затем занялся собственным делом по изготовлению корабельных механизмов — шкивов и талей.

В течение следующих трех десятилетий Модслей изобрел ряд машин, а также обучил других известных изобретателей и инженеров викторианской эпохи. Одним из самых значительных изобретений Модслея был токарный станок по металлу.

Токарные станки раньше использовались для резки металла; между токарным станком по металлу и токарным станком по дереву не было принципиальной разницы, кроме, возможно, материалов, из которых он был изготовлен. До Модслея рабочие точили металл и использовали инструменты для придания формы заготовке. Это сработало, но получившиеся кусочки были неровными.

Около 18:00 Модсли пришла в голову идея закрепить режущий инструмент на направляющих. Плавно перемещая инструмент по длине токарного станка, можно было делать ровные разрезы. Модслей использовал свое изобретение для стандартизации размера резьбы; в свою очередь, это позволило производить винты серийно и использовать их как взаимозаменяемые.

Важность токарного станка по металлу

Токарный станок по металлу не в одиночку начал промышленную революцию, но он был одним из основных факторов массового производства взаимозаменяемых деталей.

Этот токарный станок, способный работать со скоростью до 2100 об/мин, безусловно, полезен, но для успешной работы требуется опытная рука.

Этот токарный станок, способный работать со скоростью до 2100 об/мин, безусловно, полезен, но для успешной работы требуется опытная рука. Когда компания хочет произвести массовое производство данной детали, она часто использует для выполнения этой работы токарно-револьверный или револьверный станок. Благодаря взаимозаменяемости деталей на этих машинах они невероятно эффективны и полезны для таких целей.

Когда компания хочет произвести массовое производство данной детали, она часто использует для выполнения этой работы токарно-револьверный или револьверный станок. Благодаря взаимозаменяемости деталей на этих машинах они невероятно эффективны и полезны для таких целей.