Токарный станок как сделать своими руками: Токарный станок своими руками – особенности изготовления самодельного станка по металлу + Видео

Содержание

Tokarnyi stanok. Как самому сделать токарный станок по дереву своими руками в домашних условиях из подручных материалов. Схемы и чертежи самодельных токарных станков с наглядными иллюстрациями и фото

Сегодня мы поговорим о том, как самому сделать токарный станок по дереву своими руками в домашних условиях из подручных материалов. Так же рассмотрим схемы и чертежи самодельных токарных станков с наглядными иллюстрациями и фото

Простейший самодельный токарный станок, что предназначен для обработки деревянных заготовок, в своей конструкции имеет несколько основных частей: раму, переднюю и заднюю бабки, ведущий и ведомый центры, электропривод, упор для резца. Рама выступает станиной и опорой для остальных агрегатов станка. Передняя бабка является неподвижной и служит базой для расположения основного узла вращения.

В передней раме размещается передаточный механизм, который связывает электрический мотор и ведущий центр. Вращательное движение через ведущий центр передаётся заготовке. Вдоль рамы свободно перемещается задняя бабка. Её перемещают зависимо от длины заготовки таким способом, чтобы обрабатываемую деталь прочно закрепить через ведомый центр.

Вдоль рамы свободно перемещается задняя бабка. Её перемещают зависимо от длины заготовки таким способом, чтобы обрабатываемую деталь прочно закрепить через ведомый центр.

Для токарного станка можно использовать любой привод, но только при соответствии его по оборотам и мощности обрабатываемой заготовке. И если уменьшение и падение оборотов можно решить при помощи передаточной системы, то мощность мотора останется неизменной.

Теоретически для самодельного настольного токарного станка может подойти любой мотор, даже на 200 Вт, но если вы намерены обрабатывать массивные заготовки, может случиться перегрев и возникнуть частые остановки. Чаще всего для передачи вращения применяется ременная передача, иногда фрикционная и даже цепная. Возможно решение и с отсутствием передаточных механизмов, где патрон или ведущий центр насаживается на вал электрического двигателя.

Ведомый и ведущий центры должны размещаться на одной оси, иначе заготовка будет вибрировать. При этом должны выполняться такие условия: фиксация, центровка и вращение. В лобовых станках применяется только ведущий центр. Фиксация заготовки в этом случае совершается при помощи планшайбы или кулачкового патрона.

В лобовых станках применяется только ведущий центр. Фиксация заготовки в этом случае совершается при помощи планшайбы или кулачкового патрона.

Раму принято собирать из металлических профилей или уголков, а может состоять из деревянного бруска. В любом случае должно быть обеспечено жёсткое крепление ведущего и ведомого центров. Раму проектируют так, чтобы задняя бабка при настройке могла свободно перемещаться вдоль оси. Упор для резца также должен перемещаться.

После установки необходимого положения следует создать жесткую фиксацию всех элементов самодельного мини токарного станка. От цели работы, типа и размеров обрабатываемых заготовок зависят конечные габариты и форма агрегатов конструкции. Зависимо от назначения станка, также подбирается мощность и разновидность электропривода, который передаёт вращающейся детали нужное усилие. Он должен иметь характеристики, которые соответствуют испытываемой нагрузке.

Коллекторные двигатели для устойчивой работы электроприводом подходят меньше всего. При отсутствии нагрузок обороты неконтролируемо увеличиваются, и под действием экстремальной центробежной силы заготовка может вылететь из фиксаторов, что является очень опасным. Возможно применение таких моторов с редуктором, которые ограничивают бесконтрольный разгон заготовки. А вот в процессе вытачивания миниатюрных деталей с малой массой беспокоиться не о чем.

При отсутствии нагрузок обороты неконтролируемо увеличиваются, и под действием экстремальной центробежной силы заготовка может вылететь из фиксаторов, что является очень опасным. Возможно применение таких моторов с редуктором, которые ограничивают бесконтрольный разгон заготовки. А вот в процессе вытачивания миниатюрных деталей с малой массой беспокоиться не о чем.

Для обработки заготовки, которая имеет диаметр 10 и ширину 70 сантиметров, рекомендуется применять асинхронный электродвигатель с мощностью больше 250 Вт. Такая разновидность электроприводов имеет устойчивость частоты вращения при нагрузках, и у них нет экстремального возрастания частоты вращения при отсутствии нагрузки и высокой массе вращаемой заготовки.

С другой стороны без использования ременной передачи, а при применении вала двигателя как части ведущего центра, внутри электромотора подшипники претерпевают нагрузку, на которую они не рассчитаны. Подшипники вала рассчитаны исключительно на нагрузку, что приложена под прямым углом, а в изготовленных своими руками миниатюрных токарных станках получается, что присутствует ещё и усилие, что направлено вдоль вала и провоцирует быстрое разрушение подшипников электродвигателя.

Поэтому вы можете скомпенсировать продольную силу. Необходимо сделать с обратной стороны вала упор, где имеется технологическое углубление. Зависимо от конструктивных особенностей двигателя следует найти в его задней части опору, сделать аналогичное углубление и поместить шарик необходимого размера между ней и торцом вала. Упор должен хорошо прижимать шарик к валу, в противном случае толку от подобного подшипника не будет.

Ведомый центр бывает вращающимся или неподвижным. Он размещается на задней бабке станка. Если центр является неподвижным, то его изготавливают из обыкновенного болта, заточив конец резьбовой части под конус. В бабке также имеется внутренняя резьба. Тогда при вращении заострённого болта можно прижимать заготовку между центрами.

Ход болта составляет 20-30 миллиметров, остальное расстояние выставляют перемещением по направляющей оси задней бабки. Отшлифованный заострённый болт, что выступает ведомым центром, перед работой необходимо смазать машинным маслом для избегания дымления заготовки, как показано на видео о токарных станках.

Изготовление токарного станка своими руками

Своими руками токарный станок может собрать каждый умелец. Он характеризуется простотой в производстве и надежностью в работе. На нем вы сможете изготавливать и протачивать детали, а также затачивать режущий инструмент и обтачивания металлических изделий, проведения работ с костью, пластмассой и деревом, создания деревянных сувениров и предметов быта, а также при ремонте машины.

Находясь дома, у вас получится сделать своими руками токарный станок лучкового вида. Он является многофункциональным и простым в применении. А легкость заменяемости стальных элементов гарантирует длительный срок службы такого оборудования и его возможности переключения на работу с различным материалом. К двум деревянным стойкам, что выпилены предварительно, прикрепите болты и завинтите гайками.

Такие стойки способны укрепить конструкцию и предотвратить расшатывание деревянных стоек. Следите, чтобы отверстия для выбранных болтов подходили, и чтобы резьба гаек являлась соответствующей. Чтобы в процессе работы не шатались резец и стамеска, их принято укреплять подручником, который представляет собой две дощечки, что соединены между собой при помощи клеевого состава или винтовым способом под прямым углом.

Чтобы в процессе работы не шатались резец и стамеска, их принято укреплять подручником, который представляет собой две дощечки, что соединены между собой при помощи клеевого состава или винтовым способом под прямым углом.

В обязательном порядке нижняя дощечка должна иметь скошенный угол и полоску из железа, предотвращающую деформацию стамески в процессе движения. Горизонтальную дощечку в свою очередь оснащают прорезью для контроля движения подручника и управления им для наиболее качественной работы. Чтобы подручник имел возможность вращаться свободно, в основании заготовки делают вдоль ее поверхности отверстия для завинчивания пробойника.

Деревянную заготовку, требующую обработки, привинтите плотно гайками, деталь благодаря этому закрепляется крепко и двигается свободно. Теперь изготовленный своими руками мини токарный станок готов к эксплуатации, однако не думайте, что детали следует обрабатывать только в одну сторону. Самодельный токарный станок позволяет вращаться детали в разные стороны для достижения оптимальной формы предмета и возможности будущего декорирования.

Для изготовления токарного станка своими руками вы можете взять маломощный двигатель (250-500 Вт), который имеется в наличии, или купить ранее использовавшийся мотор по недорогой цене. Хорошим вариантом будет применение электродвигателя от швейной машинки. Достаточно посмотреть фото самодельных токарных станков, чтобы в этом убедиться! Заднюю и переднюю бабку можно изготовить самостоятельно.

Шлифовальные и абразивные круги насаживаются на выступающий конец вала движка. При их помощи самодельный токарный станок сможет выполнять, кроме заточки инструмента, полировку или шлифовку поверхностей. Таким образом, токарный станок в быту – это просто незаменимая вещь при разноплановой обработке металла и древесины.

Если установить вместо шлифовальных кругов специальный переходник со сверлильным патроном, тогда такой станок получится использовать для сверловки отверстий и фрезеровки пазов в изделиях. К слову сказать, помимо деревянных реек, для изготовления рамы можно использовать набор сортового металла – уголки, швеллеры, балки и листовой материал. Под небольшой токарный станок вы можете приспособить шлифмашину или обычную электродрель.

Под небольшой токарный станок вы можете приспособить шлифмашину или обычную электродрель.

Привод для токарного станка может быть использован любой, но он должен соответствовать по мощности и оборотам обрабатываемой заготовке. И если увеличение и уменьшение оборотов можно решить с помощью передаточной системы, то мощность двигателя останется неизменной. Теоретически подойдёт любой двигатель, даже на 200 Вт, однако если обрабатывать массивные заготовки, возможен перегрев и частые остановки. Для передачи вращения чаще всего используется ременная передача, некоторые пользуются фрикционной и даже цепной передачей. Возможен вариант и с отсутствием любых передаточных механизмов, где ведущий центр или патрон насаживается на вал электродвигателя

.

Ведущий и ведомый центра должны располагаться на одной оси, в противном случае заготовка будет вибрировать. Должно выполняться три условия: центровка, фиксация и вращение. В лобовых токарных станках используется лишь ведущий центр. В этом случае фиксация заготовки осуществляется с помощью кулачкового патрона или планшайбы.

В этом случае фиксация заготовки осуществляется с помощью кулачкового патрона или планшайбы.

Как можно заметить самодельный токарный станок для обработки древесины несложно изготовить самому в домашних условиях. И хотя придётся потратить немного денег, вы сэкономите большую часть средств и получите настоящее удовлетворение.

Станина (рама) может быть собрана из металлических уголков или профилей, а может состоять из деревянных брусков. Главное, чтобы обеспечивалось жёсткое крепление обоих центров. Рама проектируется так, чтобы при настройке задняя бабка могла перемещаться вдоль оси вращения. Перемещаться должен и упор для резца (подручник). А после установки нужного положения следует также обеспечить жесткую фиксацию всех опорных элементов станка. Ещё в процессе разработки схемы будущего токарного станка нужно определиться с целями. Какие приблизительно заготовки планируется обрабатывать. От этого зависят конечные размеры и форма элементов конструкции.

В зависимости от назначения токарного станка подбирается тип и мощность электропривода . Именно он передаёт нужное усилие вращающейся детали, поэтому должен иметь характеристики, соответствующие испытываемой нагрузке. Оказалось, что коллекторные двигатели (как в электродрелях) меньше всего подходят для устойчивой работы в качестве привода. При отсутствии нагрузки обороты неконтролируемо возрастают, и заготовка под действием экстремальных центробежных сил может вылететь из фиксаторов.

Именно он передаёт нужное усилие вращающейся детали, поэтому должен иметь характеристики, соответствующие испытываемой нагрузке. Оказалось, что коллекторные двигатели (как в электродрелях) меньше всего подходят для устойчивой работы в качестве привода. При отсутствии нагрузки обороты неконтролируемо возрастают, и заготовка под действием экстремальных центробежных сил может вылететь из фиксаторов.

Еще полезные сведения о самодельных токарных станках:

Для обработки заготовок диаметром 10см и 70см длиной, рекомендуется использовать асинхронный электродвигатель с номинальной мощностью свыше 250 Вт. Такой тип электроприводов имеют устойчивость частоты вращения при наличии нагрузки, и у них нет экстремального увеличения частоты вращения при полном отсутствии нагрузки и большой массе вращаемой заготовки. Среди недостатков можно назвать снижение интенсивности вращения при увеличении нагрузки на вал двигателя, однако для токарного станка количество оборотов ниже 3000 вполне приемлемо и позволяет обходиться без дополнительных шкивов.

С другой стороны, если не использовать ременную передачу, а использовать вал двигателя как часть ведущего центра, то подшипники внутри электромотора претерпевают нагрузки, на которые они не рассчитаны. Подшипники вала электродвигателя рассчитаны только на нагрузку, приложенную под прямым углом, а в самодельном токарном станке получается, что присутствует ещё и усилие, направленное вдоль вала. Это приводит к быстрому разрушению подшипников электродвигателя. Поэтому можно скомпенсировать продольную силу. Для этого нужно сделать упор с обратной стороны вала. Обычно там есть технологическое углубление. В зависимости от конструктивных особенностей мотора нужно найти опору в его задней части и сделать такое же углубление и поместить между торцом вала и опорой шарик подходящего размера. Упор должен жёстко прижимать шарик к валу иначе толку от такого подшипника будет мало.

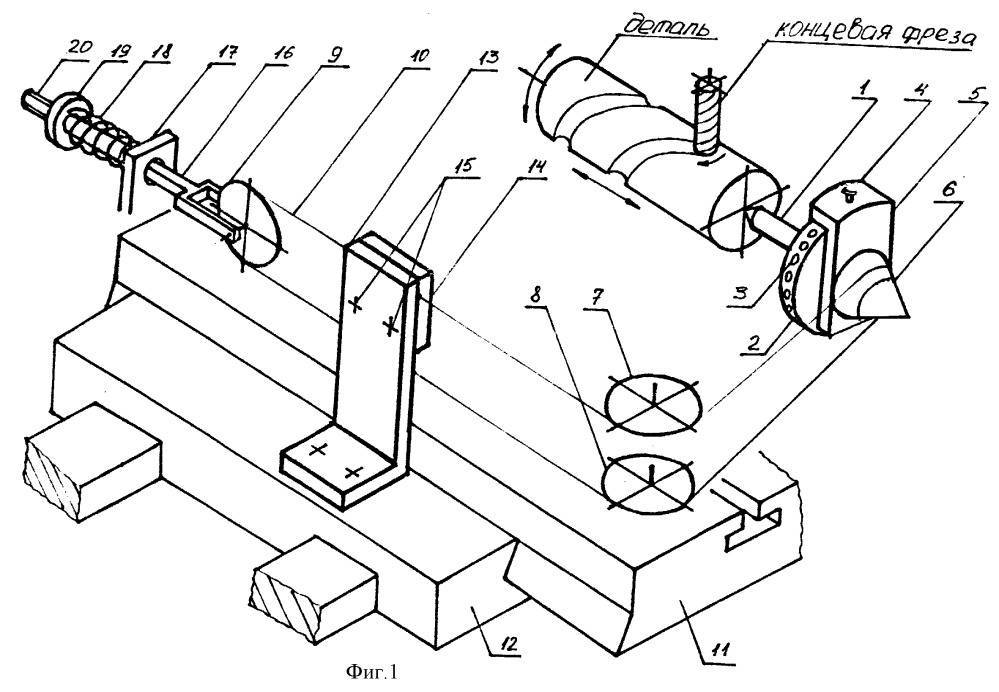

Как изготовить своими руками ведущий центр самодельного токарного станка . Есть три способа и все они показаны на чертеже. Самый простой способ – подобрать тонкостенную трубку, которую можно с трудом насадить на вал. Выпиливаем с одного конца зубцы, а другим концом набиваем на вал.

Самый простой способ – подобрать тонкостенную трубку, которую можно с трудом насадить на вал. Выпиливаем с одного конца зубцы, а другим концом набиваем на вал.

Такой ведущий центр прост в изготовлении, но не универсален, его трудно демонтировать, а работать можно будет только с двумя центрами. Второй способ более практичный. Он называется планшайба. В отверстия планшайбы вставляются заострённые винты М4, М5 с контрагайками. При работе с ней необходим защитный кожух. Третий вариант – простой патрон. Такой центр сложнее всего изготовить и каждый раз нужно подгонять более широкую заготовку под размеры патрона. Однако такой способ передачи крутящего момента заготовке считается самым подходящим.

Ведомый центр может быть неподвижным или вращающимся. Располагается он на задней бабке токарного станка. Если центр неподвижный, то его можно изготовить из обычного болта, заточив под конус конец резьбовой части. В бабке также подразумевается наличие внутренней резьбы. Тогда вращая заострённый болт можно прижимать деревянную заготовку между центрами. То есть ход болта должен составлять 20-30мм, остальное расстояние выставляется перемещением задней бабки по направляющей оси. Отшлифованный заострённый болт (ведомый центр) перед работой следует смазать машинным маслом, чтобы избежать дымления заготовки.

То есть ход болта должен составлять 20-30мм, остальное расстояние выставляется перемещением задней бабки по направляющей оси. Отшлифованный заострённый болт (ведомый центр) перед работой следует смазать машинным маслом, чтобы избежать дымления заготовки.

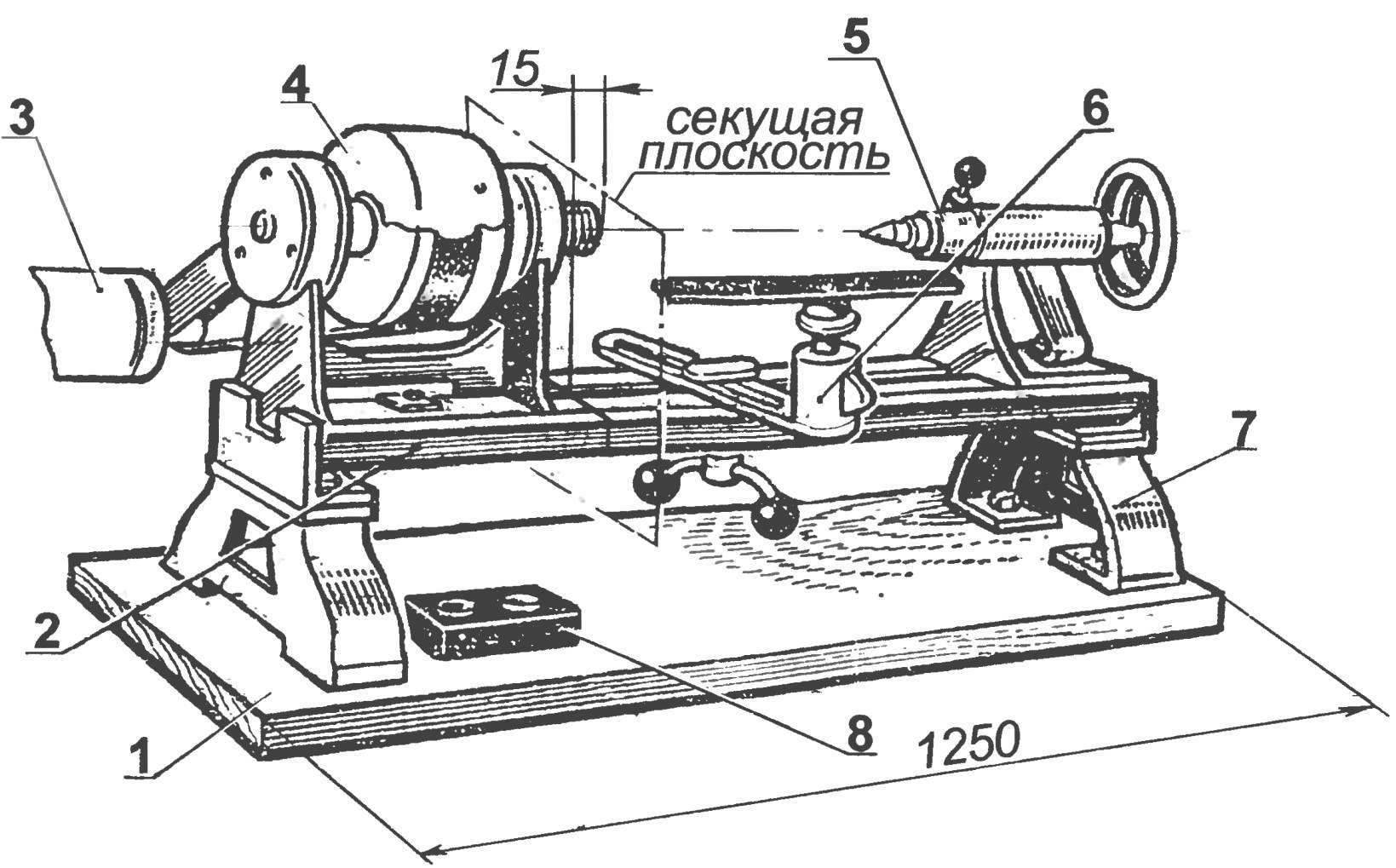

Основу токарного станка по дереву составляет однофазный электродвигатель мощностью около 1 кВт или трехфазный электродвигатель мощностью около 1,5 кВт, включенный по конденсаторной схеме. Лучше выбрать электродвигатель с пониженным числом оборотов в минуту, не более 1500 (желательно около 600—800).

О конденсаторных схемах включения трехфазных двигателей в однофазную сеть необходимо рассказать подробнее.

Имеется большой выбор трехфазных электродвигателей, однако не все они пригодны для включения в однофазную сеть по конденсаторной схеме. Так, например, хороши для этих целей двигатели серий АО, А02, Д, АОЛ, АПН, УАД и некоторые другие. Имеются электродвигатели с номинальным напряжением 127/220 В (номинальное напряжение электродвигателя указано на паспорте-этикетке на его корпусе). Такие электродвигатели подключают к сети 220 В через конденсаторы только по схеме «звезда» (д).

Такие электродвигатели подключают к сети 220 В через конденсаторы только по схеме «звезда» (д).

Электродвигатели с номинальным напряжением 220/380 В

Для получения максимально возможной мощности на валу электродвигатели подключают к однофазной сети 220 В по схеме, показанной на рис. 117,а. Переключатель SA2 позволяет осуществить реверс ротора двигателя.

Для электродвигателя с номинальным напряжением 220/380 В, выполненного по схеме «треугольник», емкость рабочего конденсатора определяют по формуле:

Ср(д) = 4800-(мкФ).

Пусковые конденсаторы (С ) в обеих схемах выбирают емкостью в 1,5—2,0 раза больше, чем рабочие. Конденсаторы для перечисленных схем должны быть с бумажной изоляцией (марок МБГО, МБГП и т. п.) и рассчитаны на рабочее напряжение не менее 350 В.

Если электродвигатель с номинальным напряжением 127/220 В, выполненный по схеме «звезда», имеет выведенные на клеммную колодку концы (где можно производить переключение обмоток), то применяют схему (рис. 1,6), дающую наибольшую достижимую мощность на валу. Пуск электродвигателя осуществляют следующим образом. Нажимают кнопку «Пуск» и включают выключатель «Сеть». Как только электродвигатель наберет обороты, отпускают кнопку «Пуск». Если при выбранном рабочем конденсаторе двигатель при работе сильно нагревается, подбирают оптимальный вариант, уменьшая или увеличивая емкость рабочего конденсатора.

1,6), дающую наибольшую достижимую мощность на валу. Пуск электродвигателя осуществляют следующим образом. Нажимают кнопку «Пуск» и включают выключатель «Сеть». Как только электродвигатель наберет обороты, отпускают кнопку «Пуск». Если при выбранном рабочем конденсаторе двигатель при работе сильно нагревается, подбирают оптимальный вариант, уменьшая или увеличивая емкость рабочего конденсатора.

На ось двигателя станка устанавливают планшайбу. Она имеет центральный конус и четыре переставных. На них насаживается заготовка и надежно фиксируется. Для мелких деталей используют планшайбу меньших размеров.

Второй конец заготовки закрепляют в центре. Он представляет собой уголковый держатель, сваренный из стали толщиной 4-5 мм. К держателю приварена обойма, в которую вставлен с натягом шарикоподшипник. В центральное отверстие шарикоподшипника запрессована стальная точеная втулка с резьбой под центр. Центр представляет собой стальной заостренный стержень толщиной не менее 16 мм со сплошной резьбой по всей длине и двумя лысками на конце (для заворачивания центра). С помощью трех гаек центр крепится во втулке. Ограничительная шайба плотно насаживается на заостренный конец. При установке станка на верстаке необходимо следить, чтобы центральный конус планшайбы и конус центра находились на одной линии, т. е. были бы соосны. При любом перемещении центра эта соосность должна строго соблюдаться.

С помощью трех гаек центр крепится во втулке. Ограничительная шайба плотно насаживается на заостренный конец. При установке станка на верстаке необходимо следить, чтобы центральный конус планшайбы и конус центра находились на одной линии, т. е. были бы соосны. При любом перемещении центра эта соосность должна строго соблюдаться.

На верстаке во время работы станка устанавливают подручники. Их обычно делают трех размеров: длинный, средний и малый. Последний делают так, чтобы он мог крепиться к верстаку под разными углами. На подручник опирается при работе резец.

Резцы можно сделать из плоских напильников. Черновой (обдирный) резец имеет полукруглую форму. Угол заточки его для твердых пород дерева около 25°, для мягких — около 35е. Чистовые резцы в плане косые (с углом 70-80°), угол заточки их 20-30°. Иногда чистовые резцы делают с односторонней заточкой. Общая длина резца (с ручкой) около 500 мм.

Станок обязательно оборудуют двумя деревянными брусами сечением 80X80 мм, так называемыми отбойниками. Они предназначаются для отбрасывания заготовки в сторону, если она сорвется со станка.

Они предназначаются для отбрасывания заготовки в сторону, если она сорвется со станка.

До начала работы на станке подбирают заготовку (желательно без сучков, сухую). Для наружных деталей обычно используют осину, она хорошо выдерживает внешние воздействия. Для внутренних деталей лучше брать липу — она легко обрабатывается. Для ответственных силовых деталей подходят бук или дуб. Хвойные породы плохо обрабатываются на токарном станке.

Рассмотрим, например, изготовление балясин. Сначала выстругивают четырехугольный брус. На торцах рисуют окружность и топором обстругивают начерно цилиндрическую заготовку.

Заготовку приставляют к планшайбе станка так, чтобы конус встал точно в центр размеченной окружности. Слегка ударяют молотком по другому концу заготовки, чтобы обозначились углубления от всех пяти конусов планшайбы. По этой разметке сверлят пять отверстий сверлом диаметром вдвое меньше, чем диаметр каждого конуса у основания. Глубина отверстий — три диаметра сверла. На другом торце также высверливают по разметке отверстие для центра.

Вставляют заготовку в станок. Для этого ударом молотка насаживают ее на конус планшайбы до упора и подводят под отверстие центр. Ставят стопорную шайбу и заворачивают центр так, чтобы стопорная шайба слегка вдавилась в торец заготовки. Завинчивают левую гайку до упора во втулку. С другой стороны держателя также навинчивают первую гайку до упора во втулку и второй гайкой контрят ее.

Устанавливают длинный подручник и отбойники. Включают двигатель. Обдирным резцом начинают сни- . мать стружку не толще 1-2 мм (в зависимости от твердости дерева). Резец держат крепко двумя руками и следят, чтобы он все время опирался на подручник. Для того чтобы лезвие резца стачивалось равномерно, его подводят к заготовке под разными углами.

Заготовку обрабатывают начерно до тех пор, пока диаметр ее не станет на 1,5-2,0 мм больше намеченного. Затем работу ведут уже чистовым резцом. Резец подводят к заготовке, причем лезвие его наклонено по отношению к образующей цилиндра.

Получив нужный диаметр, приступают к разметке балясины по длине с помощью подготовленного шаблона. Ее ведут острым концом чистового резца. Таким же образом протачивают все узкие переходы. Остальную обработку (закругления, конусные части и т. д.) выполняют чистовым резцом, как обычно. Контроль осуществляют шаблонами, прикладывая их к детали и добиваясь, чтобы очертания детали точно совпадали с обводами шаблона.

Ее ведут острым концом чистового резца. Таким же образом протачивают все узкие переходы. Остальную обработку (закругления, конусные части и т. д.) выполняют чистовым резцом, как обычно. Контроль осуществляют шаблонами, прикладывая их к детали и добиваясь, чтобы очертания детали точно совпадали с обводами шаблона.

Готовую деталь, не снимая ее со станка, шлифуют абразивными шкурками (шкурку складывают в узкую полоску и, удерживая за края, подводят к детали). Окончательно деталь полируют древесной стружкой: зажимая горсть стружки в руке, прижимают ее к поверхности вращающейся детали.

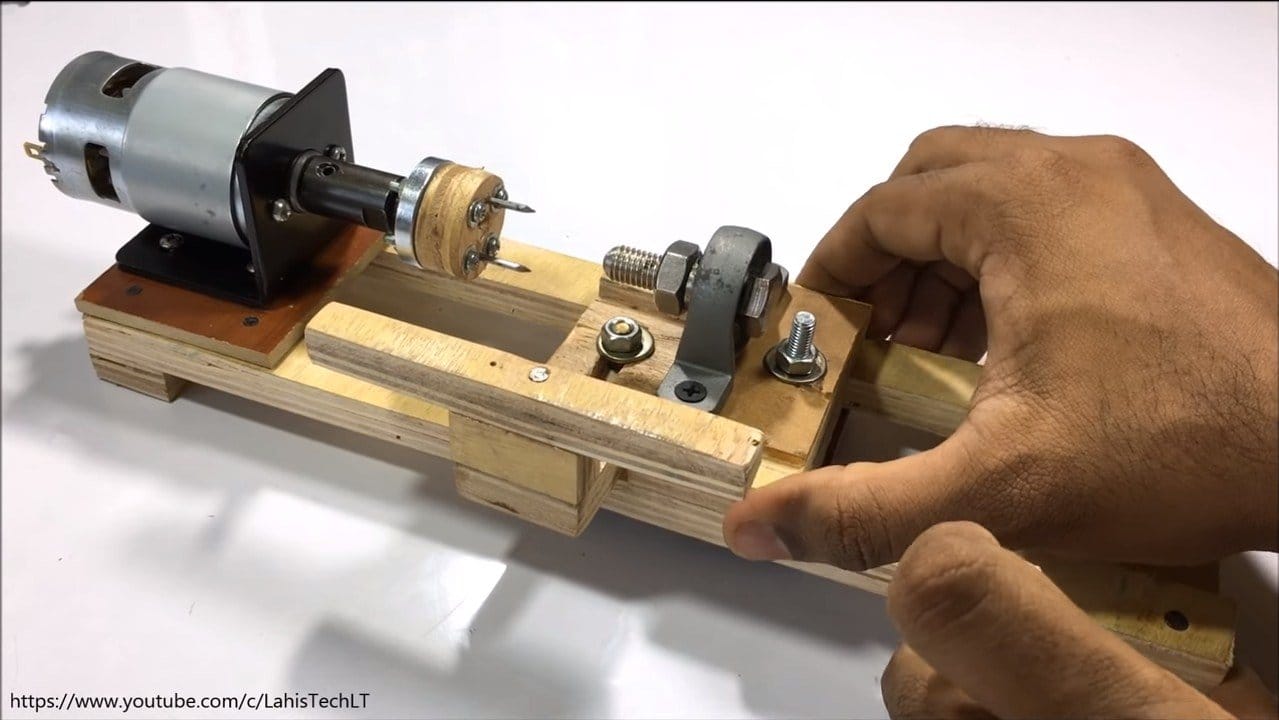

Токарный станок из дрели – делаем простейшее устройство своими руками

Как изготовить токарный станок из дрели своими руками + чертежи и видео. О токарных станках в гараже или на дачном участке мечтает, наверное, любой мастер, но далеко не каждый человек может позволить себе подобное оборудование.

По большей части это связано не только со стоимостью, но еще и с размерами. Если появляется необходимость вытачивать заготовку из древесины, то заменить полноразмерный прибор в состоянии токарный станок из дрели, который сделан своими руками.

Если появляется необходимость вытачивать заготовку из древесины, то заменить полноразмерный прибор в состоянии токарный станок из дрели, который сделан своими руками.

Сооружение подобного устройства не займет много времени, но самое важное то, что такое устройство сможет в полной мере заменить дорогостоящее оборудование для деревообработки.

Содержание:

Токарный станок – это что, и возможно его сделать собственноручно

Перед тем, как делать устройство, следует для начала рассмотреть заводской токарный стан, а также его конструкцию.

Заводские устройства основываются на следующих элементах:

- Основание (станина).

- Задняя и передняя бабка.

- Суппорт (также его называют еще как подручник).

Далее предлагаем подробнее разобраться с тем, для чего требуются такие элементы, чтобы вы имели полное представление о том, что вам потребуется для создания самодельного станка токарного типа из дрели.

- Основание – это устройство, которое соединяет составные детали приспособления, причем станина нужна для того, чтобы все оборудование было устойчивым. Если речь идет о заводском станке, то на нем основание неподвижное, монолитное, потому что общий вес устройства очень большой.

- Передняя бабка (опора) – является частью устройства, которая нужна для крепления и совершения движений вращательного характера внутри заготовки. Говоря проще, передней бабкой является крепление, которое стоит перпендикулярно основанию, и на заводском станке к передней опоре следует прикрепить приводной механизм, благодаря которому и получается вращение заготовки. Для этого на фиксаторе есть специальная конструкция для того, чтобы центрировать заготовку, а также приводит ее в движение.

- с, которая отвечает не только за свободное вращение и центрирование, но еще и за то, чтобы регулировать длину, чтоб зависит от размера заготовки. Подвижный вал задней опоры центрирован с приводным валом первой опоры.

- Суппорт – это же и подручник, который требуется для обработки заготовки. Он смещается аккурат по станине, и это дает возможность создавать равномерное обрабатывание вращающейся детали, которая зафиксирована на передней и задней опоре. Благодаря суппорту токарь может перемещать режущий инструмент ручного типа в виде стамески по всей заготовке.

Если же промежуток между упором для резцов и деталью, которую обрабатывают, будет большим, то в процессе инструмент резки (стамеска) может быть выдернута из рук. Чтобы такого не случилось, следует при сооружении токарного станка учитывать подвижность суппорта в каждом направлении. Зная, как изготовлен заводской токарный стан для обрабатывания древесины, следует действовать и начать изготовление аналогичного устройства из электрической дрели.

Выбор материалов для создания устройства

Очень часто среди домашних мастеров есть такие, которые стараются сделать самостоятельно токарный станок из электрической дрели. Процесс изготовления совсем несложный, и для достижения нужного результата потребуется взять все нужные материалы, чтобы подготовить их заранее.

Процесс изготовления совсем несложный, и для достижения нужного результата потребуется взять все нужные материалы, чтобы подготовить их заранее.

Для изготовления токарного станка по дереву из дрели вам нужны будут такие расходники и инструменты:

- Электрическая дрель – она будет служить в качестве привода, и ее следует сразу же прикрепить к стенке передней опоры. Для закрепления материала обработки в патроне дрели, вам потребуется сделать особое крепление в виде трезубца.

- Для создания станины используйте ДСП, верстак или доску, на которой планируете делать оборудование. Станина может быть сделана из стали, что будет положительно отражаться на надежности сделанного своими руками устройства, но при этом усложняет процесс создания прибора.

- Задняя и передняя опора должна быть сделана из брусьев, железных уголков или брусьев. От того, какие именно материалы вы будете использовать, будет зависеть и прочность, и надежность устройства.

- Суппорт тоже можно будет сделать из досок и брусков, причем из них следует создать элемент в виде буквы «Т». Если основание выполнено из металла, то и суппорт лучше всего сделать из того же материала, и при этом обязательно стоит учесть главное требование – механизм должен быть подвижным по всех направлениях.

Обратите внимание, что не рекомендуется для изготовления токарного стана брать за основу пластик, потому что подобная самоделка будет очень ненадежной, и в любой момент обработки заготовка может выскочить из фиксаторов.

При производстве станка может использовать деревообрабатывающие материалы, но при этом стоит отдавать себе отчет в том, что на подобных устройствах вы сможете выполнять обработку лишь небольших деталей и заготовок, к примеру, делать рукоятки для ножей, ручки для мебели и прочее. Если вам требуется надежный санок, который вы планируете очень часто использовать, то стоит один раз потратиться и сделать из металла.

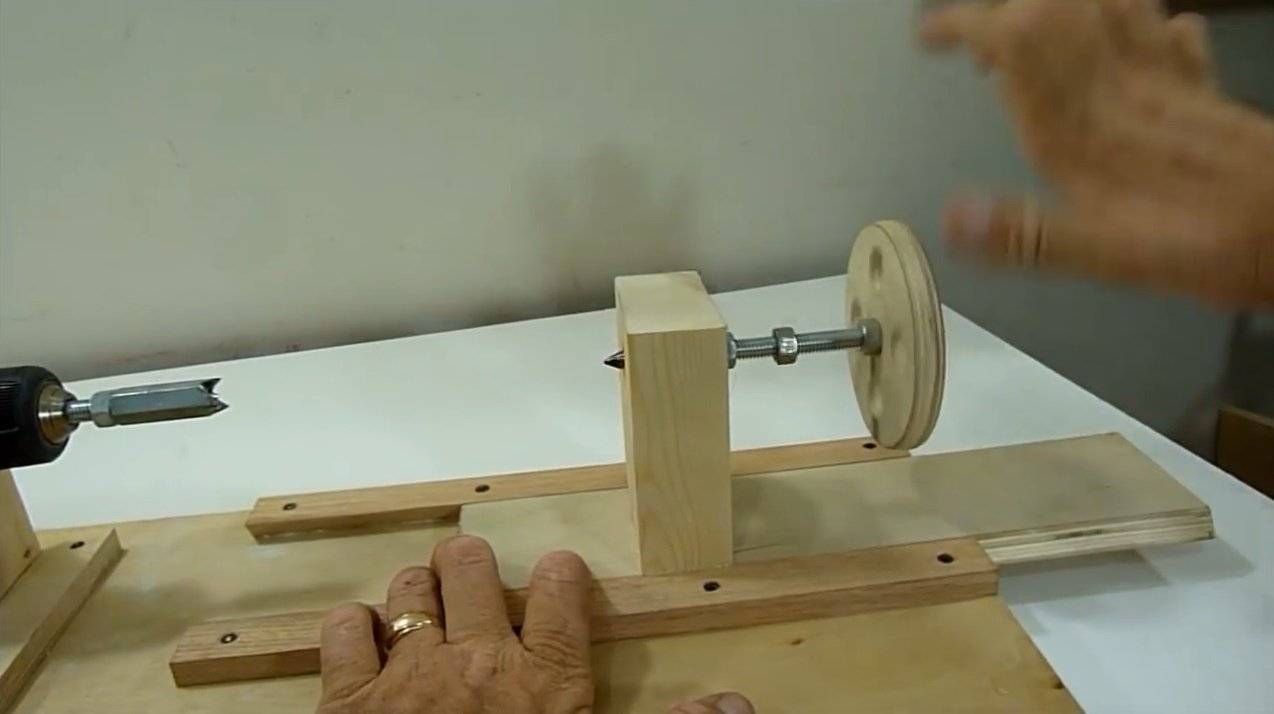

Как быстро сделать токарный стан по дереву

Сделать полноценный токарный стан из электродрели не получится, потому что для мощного оборудования нужен не менее мощный электрический привод. Сделать миниатюрный токарный станок из дрели несложно, и для этого не потребуется много затрат и усилий. В качестве станины, т.е. основы, возьмите верстак, на который будет установлена ваша электрическая дрель. Станок по дереву почти готов, и осталось лишь сделать заднюю опору для закрепления заготовки, и окончить процесс обустройство суппорта. Задняя опора обязательно должна быть подвижной, и по этой причине в станине следует предусматривать обустройство направляющих.

Начать изготовление домашнего токарного станка следует с того, что вы подготовите чертежи.

Именно это и поможет вам рассчитать точные размеры устройства, а еще подобрать требуемые материалы. Изготавливать переднюю опору даже не нужно будет, потому что ее роль будет играть патрон электрической дрели с зафиксированным элементом (трезубец). Чтобы закрепить дрель и сделать ее неподвижной, потребуется использовать хомуты и струбцину. Хомутом прикрепите цилиндрическую часть, а при помощи струбцины следует зафиксировать рукоять, которая будет исключать возможность проворачивания инструмента.

Принцип создания самодельного оборудования подразумевает, что вы выполните следующие действия:

- До того, как вы прикрепите дрель к верстаку, следует выполнить монтаж проставкок, которыми будет регулироваться расстояние от столешницы до патрона, и именно оно будет характеризовать размер обрабатываемой заготовки. В качестве проставки используйте доски соответствующей длины и ширины, которые будут установлены под электрический инструмент.

- Для создания задней опоры используйте брусья из древесины, причем в их конструкцию должен быть прикреплен винт с возможность регулировки, и у него должен быть наконечник конусообразной формы.

- Для изготовления подручника потребуется использовать бруски из дерева, к которым будет прикреплена рейка. Длина последней должна быть равна расстоянию между задней и передней опорой.

- Предусматривать подключение кнопки для приведения устройства в работу. Для этого предлагаем выводить контакты на новую кнопку или выполнить блокировку штатного нажима в режиме включения, а запускать прибор путем вставки штепсельной вилки в розеточный разъем.

Чертежи для токарного станка из дрели своими руками очень важны. Также при создании станка уделяйте особое внимание фиксированию заготовки из древесины. На передней опоре в роли крепления будет использован трезубец, и его можно даже сделать из старых сверл. Для этого приварите два концевика цилиндрической формы к сверлу, и они должны быть расположены на одинаковом расстоянии друг от друга. Более того, выступы должны быть расположены в один ряд. Чтобы не делать самостоятельно трезубец, можно использовать пику для перфоратора и просто срезать с нее хвостовик. Выступы на насадке требуются для того, чтобы патрон, который движется, приводил заготовку в движение.

Выступы на насадке требуются для того, чтобы патрон, который движется, приводил заготовку в движение.

Также уделите внимание задней опоре, потому что от того, насколько у вас качественный второй фиксатор, будет зависеть безопасность применения установки. В качестве опоры сзади подойдет патрон от дрели/шуруповерта, в который нужно вставить и закрепить насадку конической формы. Использовать в конструкции задней опоры трезубец не стоит, потому что она нужна лишь для фиксации материала.

Обратите внимание, что задняя бабка должна быть неподвижной, и поэтому такой момент следует предусмотреть еще при проектировании и подготовке чертежа. Подвижность задней опоры требуется для того, чтобы регулировать силу прижимания детали обработки, а также возможности вставки заготовок разных размеров.

Делает токарный станок из дрели по металлу

Со станков из дрели для древесины все куда проще, чем с изготовлением аналогичного устройства, но для работ по металлу.

Если запланировали сделать из дрели станок для металлообработки, то следует понимать тот факт, что мощности двигателя электрического инструмента будет недостаточно. Двигатель постоянно будет перегружен, и поэтому долго инструмент при длительном использовании самодельного оборудования не протянет.

Токарный станок по металлу следует делать только из металла. Кстати, в плане конструктивных особенностей, агрегат по дереву очень похож на станок по металлу, и отличие лишь в том, что токарный станок по металлу имеет подручник с закрепленным ножом. В станке по дереву роль резака играет стамеска, которую держит в руках токарь.

Если вы решились сделать токарный станок из дрели для обработки заготовки из металла, то обрабатывать можно лишь детали из мягких вводов стали, т.е. из меди, бронзы или алюминия. Использование в конструкции станка дрели регламентируется – нужен исключительно мощный и профессиональный электрический инструмент. Бытовые дрели не подойдут в качестве приводных устройств для создания токарных станков (по металлу и древесине), потому что так они быстро выйдут из строя.

Полезный совет! При изготовлении самодельного токарного станка следует особое внимание уделять не внешнему виду конструкции, а надежности устройств крепления. Опасность оборудования заключается в том, что вращающаяся заготовка способна вылететь из фиксаторов и попасть в мастера. Чтобы не было травм, работать следует не только в защитнах очках, но и в каске.

Как увеличить функционал устройства

Сделанный своими руками токарный станок из дрели используется и для обработки заготовок, и для проведения других манипуляций (окрашивание, а также перемотка трансформаторов и двигателей). К такому станку нужно будет купить заводской набор приспособлений для обработки, и с таким оборудованием вы уже сможете выполнять разную обработку материалов.

Преимущество такого устройства в том, то для его создания требуется вкладывать минимальное количество затрат и вложений, а вот проявить смекалку будет очень полезно. И подводя итог, отметим тот факт, что простой токарный станок для обработки древесины может сделать каждый человек, у которого есть дрель.

При необходимости инструмент всегда можно извлечь, и использовать по прямому назначению. Пошаговая инструкция по созданию простого станка из электрической дрели представлена на видео ниже, и за 10 минут вы увидите весь процесс от и до. Такой вариант уместен к использованию, но при использовании следует соблюдать технику безопасности.

Рейтинг

( 9 оценок, среднее 3.67 из 5 )

0

9 692.

Олег Сомов/ автор статьи

Опытный строитель с более чем 10 летнем стажем Каркасных и Фахверковых домов из клеенного бруса, делюсь опытом с читателями моего сайта, жмите звездочку и делитесь с друзьями, если было полезно!

Понравилась статья? Поделиться с друзьями:

Сделайте эти деревянные катушки на токарном станке!

Моя мастерская почти всегда выглядит так, будто внутри взорвалась бомба. Но если вы любите кружево, блестки, ткань, ленту для васи и краску… ну, тогда она, вероятно, не будет ненавидеть мой красивый беспорядок. Но иногда я нервничаю и решаю организовать небольшой уголок.

Но если вы любите кружево, блестки, ткань, ленту для васи и краску… ну, тогда она, вероятно, не будет ненавидеть мой красивый беспорядок. Но иногда я нервничаю и решаю организовать небольшой уголок.

Сегодняшняя жертва?

КРУЖЕВО.

У меня ТОННА кружев. Например… ТОННА.

Я все время нахожу его на гаражных распродажах для мелочи. И моя коллекция пополнялась! Я люблю использовать кружево для украшения подарочной упаковки, собирать альбомы для вырезок или книжки для девочек. Но больше всего мне просто нравится смотреть на свое кружево. Ммммм Кей?

Я так и не понял, как это организовать, так что все это просто выливалось из гигантской плетеной корзины в мастерской.

Но с тех пор, как Rockler прислал мне мой собственный СТАНОК ( этот !), я был так взволнован, чтобы поиграть с ним. И обдумывал идеи, каким должен быть мой первый проект. И тогда я понял, что было бы идеальным , чтобы сделать кучу деревянных катушек для моего кружева. Я мог не только делать различные размеры, я также мог экспериментировать с различными техниками и формами, чтобы освоиться со всеми инструментами, типами дерева и т.п.

Я мог не только делать различные размеры, я также мог экспериментировать с различными техниками и формами, чтобы освоиться со всеми инструментами, типами дерева и т.п.

Позвольте мне показать вам, как я это сделал!

Я начал с деревянного бруска. Этот примерно 2 «х 2» … и около 8 дюймов в длину. (мои катушки оказались от 2/5 до 10 дюймов)

На обоих концах используйте линейку или прямой кусок дерева, чтобы нарисовать крестик от угла к углу. Важно быть достаточно точным в этой части, потому что вы находите центр.

Совместите центр вашего X с кончиком шпинделя и нажмите на него, чтобы он немного углубился. Затем сдвиньте заднюю бабку, пока точка мертвой точки не окажется прямо посередине вашего другого X, и зафиксируйте ее!

Вставьте подставку для инструмента на место так, чтобы она находилась близко и на одном уровне с деревом, но не касалась его при вращении дерева.

Пришло время начать все менять!

После включения станка используйте закругленный твердосплавный инструмент и очень медленно перемещайте его достаточно близко, чтобы он едва касался внешнего края дерева. Вы закругляете эти острые углы!

Вы закругляете эти острые углы!

Продолжайте медленно перемещать инструмент вперед и назад, снимая новый слой с каждым проходом.

Вращающийся токарный станок может заставить вас почувствовать, что он круглый, и вы почти закончили. Но можно время от времени останавливать токарный станок и проверять свою работу. Это было примерно через 5 минут.

И это еще через 5 минут.

На некоторых из изготовленных мною катушек я оставил два внешних края квадратными. Но на этом я трачу пару дополнительных минут, округляя их.

Затем я использовал квадратный твердосплавный инструмент , чтобы все сгладить, и добавить небольшой выступ с обеих сторон.

Как только все стало так, как я хотел, я отодвинул подставку в сторону и взял к ней полоску наждачной бумаги. С токарным станком, вращающим дерево, вам не нужно ничего делать! Просто держите наждачную бумагу с легким нажимом, и вращение сделает все за вас!

Сделав несколько десятков таких, вы почувствуете себя НАСТОЯЩИМ на токарном станке. ОБОЖАЮ свои деревянные катушки!

ОБОЖАЮ свои деревянные катушки!

Не все они идеальны, но я их люблю. И было ооооочень весело наряжать их кружевом и запоем смотреть Bloodline.

Примерно на полпути к переворачиванию всех этих деревянных катушек (в течение пары недель) у меня появилась блестящая идея, как их выставить. Вместо того, чтобы просто бросить все катушки обратно в эту плетеную корзину… почему бы не положить их на эту полку для безделушек, которая пылится у меня на чердаке?!

Папа Ника когда-то построил это для своей мамы, так что это имеет сентиментальную ценность!

Насколько я могу оценить детали сердец, как только я понял, как просто было бы удалить эти части… Я снял их. Я просто хотел, чтобы чистые линии показывали мои катушки! (Извини, Боб!) И покрасил в белый цвет.

Затем я загрузил его своими деревянными катушками, обернутыми кружевом!!

У меня он висит на стене прямо над моим швейным столом… это ОГРОМНЫЙ БЕСПРЯДОК. Так что показывать не буду. Потому что это мой блог.

Так что показывать не буду. Потому что это мой блог.

Итак? Что вы думаете? Играть с токарным станком очень весело! И он входит в мой список «легких мощных инструментов для начинающих». Кроме того… неплохая цена за что-то ТАКОЕ ИНТЕРЕСНОЕ и полезное! у меня тонн проектов для этого плохого мальчика ( это токарный станок, который у меня есть).

Вы в последнее время экспериментировали с какими-нибудь новыми инструментами? Или выйти из зоны комфорта и попробовать что-то новое в жизни? Я думал о том, чтобы попробовать это повальное увлечение «тостами с авокадо», но ПРОСТО НЕ МОГУ ЗАСТАВИТЬ СЕБЯ ОТКУСАТЬ.

~Бетани

~~~~~~~~~~~~~~~~~~

СПАСИБО за булавку!

*Мне был предоставлен товар в виде токарного станка от Роклер . Мне не платили наличными, не говорили, что говорить или даже делать! этот пост содержит партнерские ссылки.

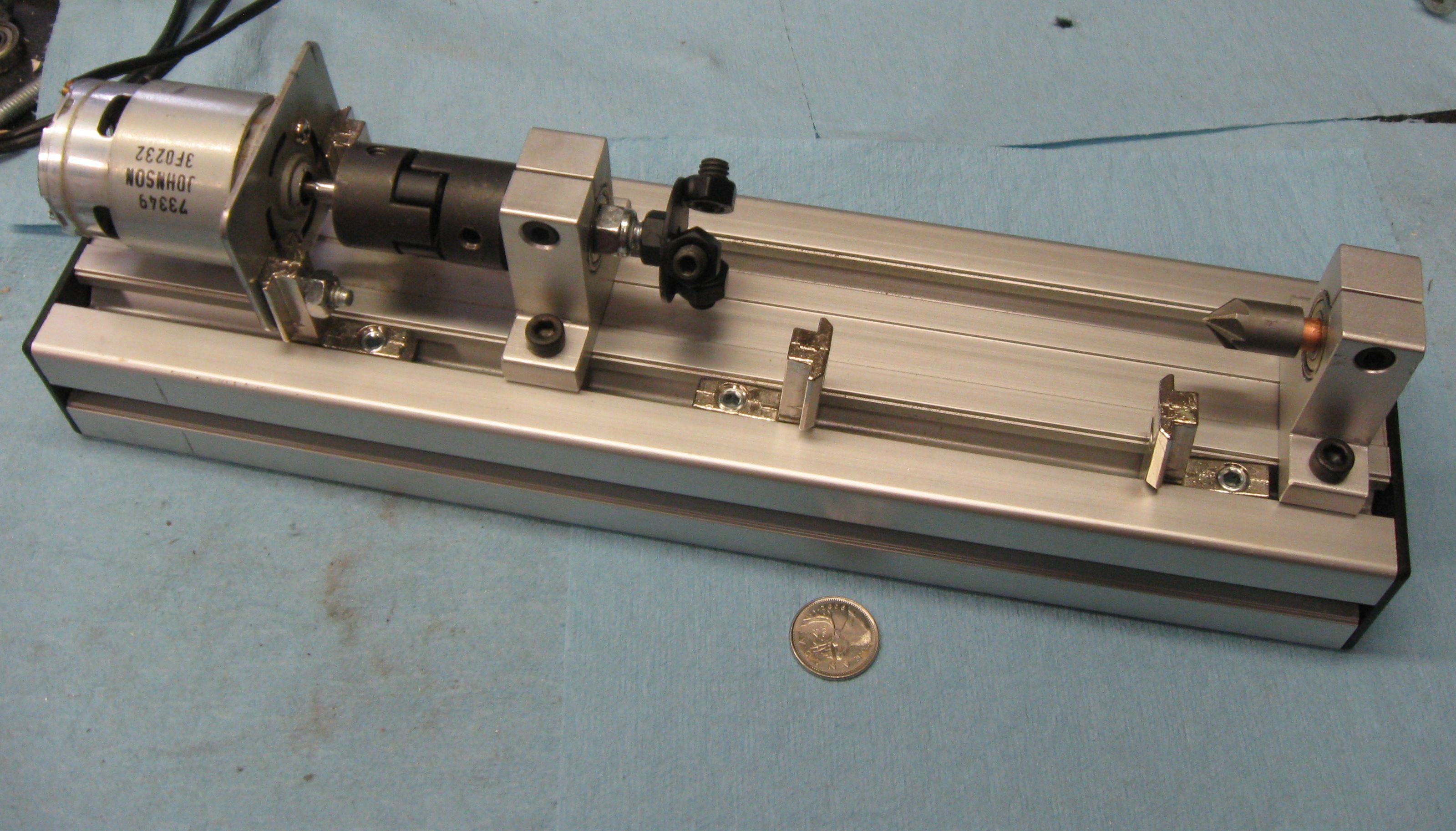

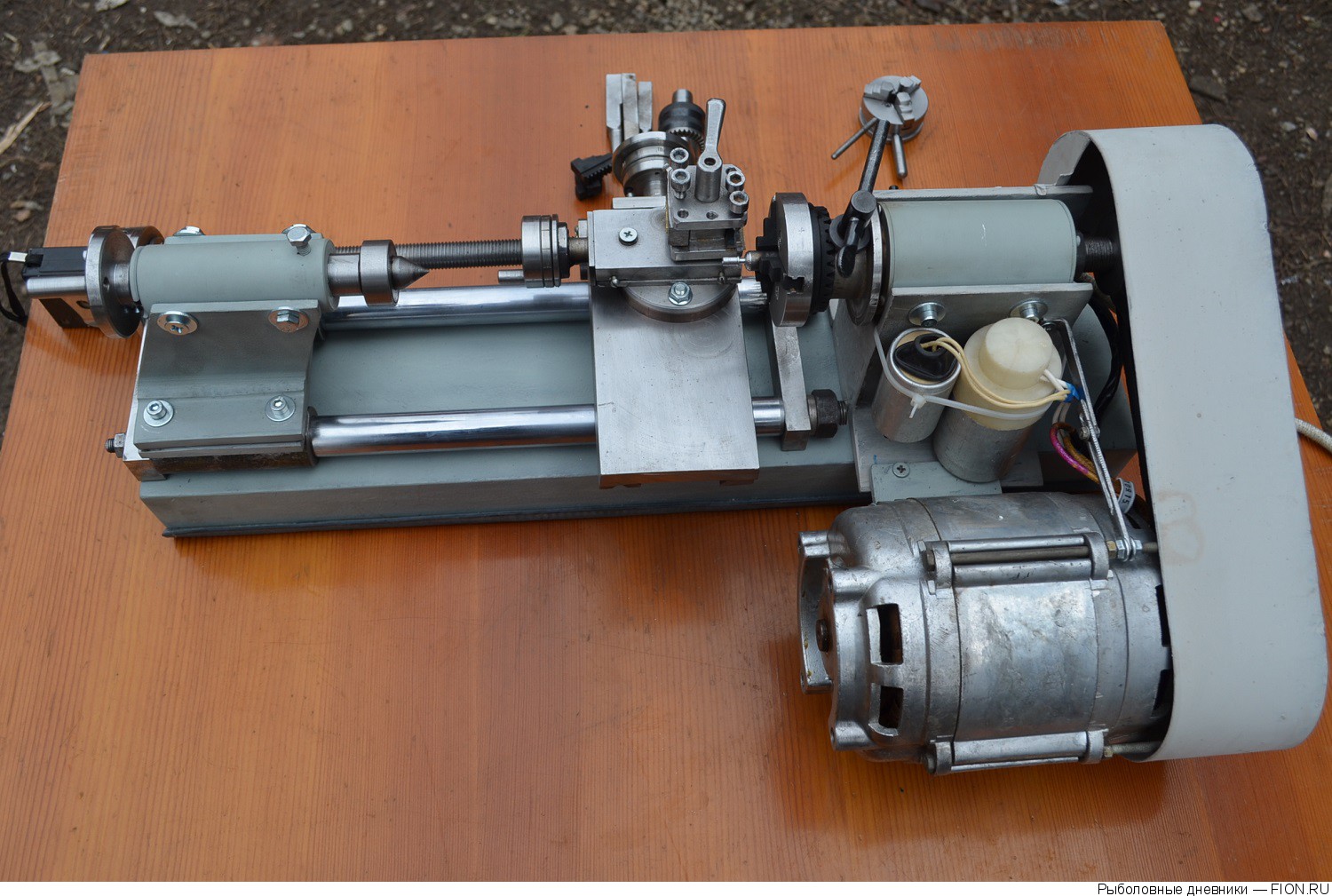

Самодельный токарный станок и дисковый шлифовальный станок — Блог Paoson

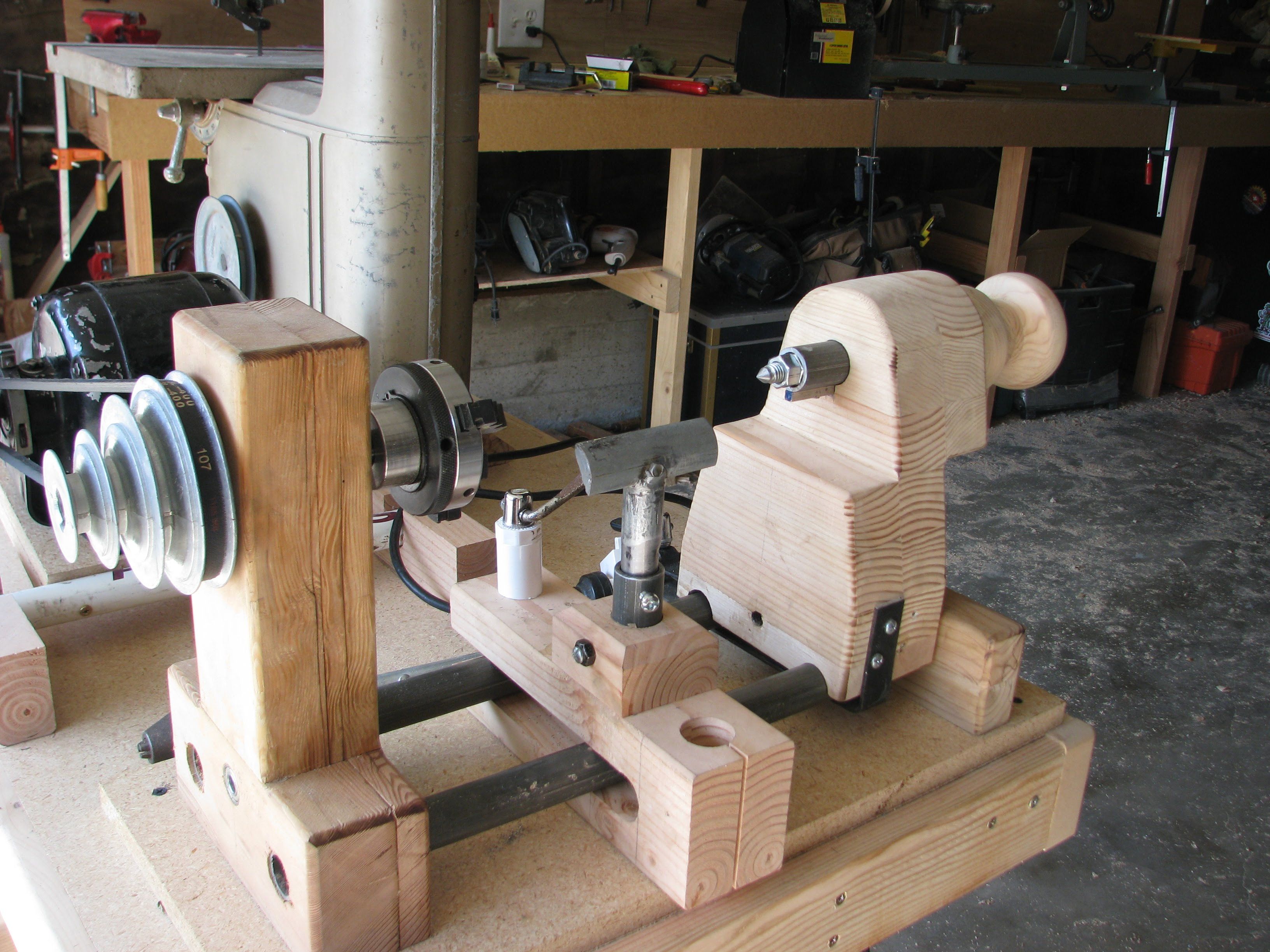

Сегодня я покажу свой последний проект, который я моделировал и разрабатывал в SketchUp пару месяцев. Это токарный станок, полностью изготовленный из березовой фанеры. Как всегда, я пытался разработать конструкцию, которая была бы экономичной и простой в изготовлении.

Устанавливаю одноступенчатый двигатель 1HP с 1500 об/мин и 0,75 кВт. Используя эту конфигурацию шкива, я получаю три скорости: 800 об/мин для деталей большего диаметра и дисковой шлифовальной машины, 1500 об/мин для средних диаметров и самую высокую скорость 2800 об/мин для токарной обработки деталей малого диаметра (диаметром до 50 мм). Это в пределах обычного диапазона скоростей для токарной обработки дерева.

Если у вас другой двигатель или вы ищете другие обороты, вы можете рассчитать свои шкивы здесь :

Габаритные размеры: 320 мм в высоту, 1000 мм в ширину и 600 мм в глубину.

Полезные размеры: может обрабатывать детали длиной 450 мм и диаметром 300 мм. Если вам нужно больше, его можно легко изменить, удлинив основание станка.

Если вы заинтересованы в сотрудничестве с моей сетью или создании собственного токарного станка, здесь вы найдете планы для загрузки.

Как видите, я также прикрепил дисковую шлифовальную машину с левой стороны, чтобы использовать преимущества вращения двигателя. Это подставка для дискового шлифовального станка, которую можно наклонить до 45º, что обязательно иногда пригодится!

Схемы токарного станка своими руками

1- Как сделать токарный станок по дереву:

Давайте посмотрим, как его сделать. Сначала мы нарезаем все детали в соответствии со списком раскроя .

Наносим клей на эти три детали, которые будут служить основой для станка. Сначала вкручиваю пару шурупов, чтобы детали не двигались при креплении из-за вязкости клея.

Затем мы заканчиваем сборку всей системы, которая будет служить основой для токарного станка.

Теперь я скреплю эти две детали клеем, чтобы добиться большей толщины. В эту часть я вставлю подшипники , которые будут служить осью вращения.

После высыхания создаем место для подшипников с помощью регулируемого сверла . Я буду сверлить отверстие на низких оборотах, продвигаясь медленно, чтобы не сжечь дерево и сверло.

Делаю скидку на вкл./выкл. выключатели , заканчиваю обработку и сборку остальных деталей.

Теперь прикрутим набор к основанию. Сделав это, я наношу пару слоев аэрозольного лака теперь, когда это легко, и пока он сохнет, я нарежу шесть шкивов, три для двигателя и три для токарного станка.

Это шкивы двигателя. Я просверлил в них отверстия с точным диаметром вала двигателя.

Как видите, вал имеет наклонную часть, которая выступает наружу, что не даст шкивам двигаться назад, и в то же время обеспечит тягу.

После обработки шкивов вставляем их в вал, стараясь не ударять по ним слишком сильно, чтобы не повредить двигатель. Затем я помещаю винт перед осью, чтобы удерживать их. Теперь подготовлю основу для мотора и прикрутлю его на место. Теперь пришло время точить шкивы. Начну с самого широкого.

Выточу канавку под клиновой ремень , попробую потихоньку отрегулировать правильно. Ставим подшипники на место и присоединяем резьбовой стержень. Я ставлю шкивы токарного станка и склеиваю их вместе.

Прежде чем двигаться дальше, я вставляю ремень. Раскладываю все гайки и шайбы, проверяю размеры, и теперь можно все закрепить и прикрутить на место.

Сейчас я обработаю шкивы токарного станка, прикрепив их к двигателю, и воспользуюсь случаем, чтобы посмотреть, все ли работает правильно. Эти шкивы должны быть того же диаметра, что и их моторные аналоги, чтобы мы могли переключаться между ними, не перемещая мотор.

С помощью УШМ затачиваю резьбовой стержень. Отрежьте этот кусок, который я буду использовать для задней бабки токарного станка, и я снова затачиваю этот конец.

Отрежьте этот кусок, который я буду использовать для задней бабки токарного станка, и я снова затачиваю этот конец.

2- Задняя бабка и подручник своими руками:

Я начну с изготовления задней бабки и подручника. Сначала я вырезаю и склеиваю эти две детали для задней бабки. Как и раньше, я буду использовать пару винтов в дополнение к клею. Теперь обрабатываю края.

Третья часть будет прикручена только для того, чтобы ее можно было снять позже. Я обрабатываю основу и прикручиваю ее к трем частям.

Отмечу центр для сверления отверстия самой резьбовой шпилькой. Кажется, он вполне соответствует шаблону! Я просверлил в нем отверстие и запрессовал это накидная гайка . Теперь я делаю отверстие в третьей части, используя сверло того же диаметра, что и резьбовой стержень.

Теперь я могу склеить три детали. Я обрабатываю и ввинчиваю эти усиления. Я прикрепляю ручку, которую я просверлил сверлом диаметром на 1 мм меньше, чем резьбовой стержень.

Теперь я обрабатываю детали для подручника и склеиваю их вместе, как раньше. С помощью 3D-фрезерного станка я обрабатываю этот установочный паз. Я делаю здесь отверстие, чтобы вставить кусок резьбового стержня, который позволит мне отрегулировать высоту подручника.

Сверло должно быть на 1 мм меньше стержня, чтобы оно влезло внутрь. Затем я делаю отверстия сверлом того же диаметра, что и стержень. После обработки всех частей подручника я вырезал и приклеил несколько кусочков наждачной бумаги P120 контактным клеем.

Это поможет нам зафиксировать два аксессуара в желаемом положении. Я подготовил все ручки, вы можете посмотреть, как их сделать, в этом другом видео .

Я также установил выключатели и аварийный замок. Я использовал эту модель, которая была у меня в мастерской, но если вам нужно купить ее. Я рекомендую использовать один из этот тип .

Теперь ставлю мотор на место. Я буду использовать две плоские петли, чтобы заставить его вращаться. Я буду использовать другую соединительную гайку, чтобы сделать центр привода. Потом размечаю вот так и вырезаю ножовкой. Теперь я сделаю скос угловой шлифовальной машиной, чтобы заточить кончики. Я заканчиваю работу напильником и дремелем.

Я буду использовать две плоские петли, чтобы заставить его вращаться. Я буду использовать другую соединительную гайку, чтобы сделать центр привода. Потом размечаю вот так и вырезаю ножовкой. Теперь я сделаю скос угловой шлифовальной машиной, чтобы заточить кончики. Я заканчиваю работу напильником и дремелем.

Я просверлил и раззенковал этот кусок алюминия, чтобы защитить подручник. И, наконец, я проведу небольшой тест с куском ясеня. Отметив центры, я ставлю его на место, затягиваю все ручки и регулирую высоту подручника. Так как это не широкая деталь, я выберу комбинацию шкивов с наибольшим числом оборотов в минуту.

Кажется, все работает как надо! Работает плавно, без вибраций, центр привода не проскальзывает.

3- Дисковая шлифовальная машина своими руками:

В этом третьем и последнем видео я буду делать дисковую шлифовальную машину.

Начну с вырезания и обработки крышки станка. Чтобы сложить его, я сделаю несколько надрезов на нижней стороне, оставив неразрезанными всего 1,5 миллиметра. Важно, чтобы волокна на последнем слое фанеры были перпендикулярны разрезам, чтобы он не порвался при складывании.

Чтобы сложить его, я сделаю несколько надрезов на нижней стороне, оставив неразрезанными всего 1,5 миллиметра. Важно, чтобы волокна на последнем слое фанеры были перпендикулярны разрезам, чтобы он не порвался при складывании.

Я немного смачиваю его водой, чтобы облегчить процесс. Я пытаюсь сложить его перед использованием клея, и, кажется, это работает.

Все отверстия заливаю клеем и клею на шпон толщиной 0,4мм из любой породы дерева, укладываю с помощью вот этих фанерных кусочков и струбцин. В идеале для такого рода операций у нас должны быть форма и контрформа, но с помощью этого метода мы также можем добиться приличных результатов.

Я вырезал это отверстие для ремня с помощью настольная пила . Затем я отмечаю положение винтов и просверливаю их, я буду использовать сверло на 0,5 мм меньше, чем винты.

Теперь я начну работать над дисковой шлифовальной машиной. Отмечаю его окружность на доске и вырезаю. При сверлении я использую сверло шириной на 1 мм меньше, чем резьбовой стержень. Вращая деревянный диск при его вставке, я создаю резьбу на самой фанере, позволяющую мне снимать диск при необходимости.

Вращая деревянный диск при его вставке, я создаю резьбу на самой фанере, позволяющую мне снимать диск при необходимости.

Некоторые из вас могут подумать, что диск нужно затягивать в направлении, противоположном направлению резьбы, чтобы он не разболтался при работе… но в данном случае это невозможно.

Сначала я думал установить два переключателя для изменения направления вращения на двигателе, но в конце концов я подумал о том, чтобы прикрепить сам диск к шайбе на конце, а поскольку резьба в фанере оказывает большее сопротивление, чем металлическая гайка, она не должна это не проблема.

Я выточу все части, чтобы уменьшить возможные вибрации. Также на передней части диска, чтобы избежать колебаний и обеспечить его плавность, а затем я отшлифую края диска из соображений безопасности.

Как видите, затягивание и ослабление диска на резьбовом стержне оказывает значительное сопротивление.

Я начну обрабатывать все части наклонного стола. Диск должен быть съемным, если мы будем точить на высоких оборотах.