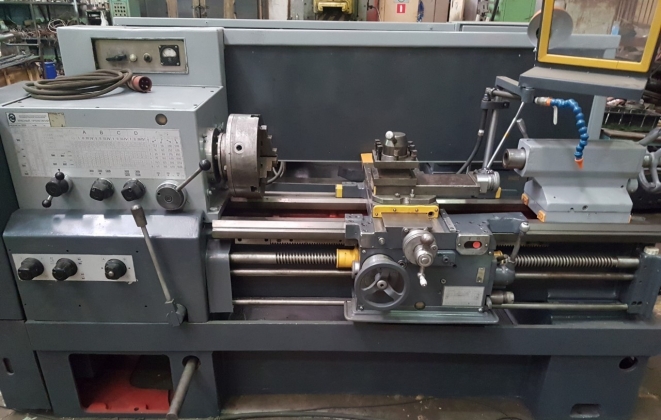

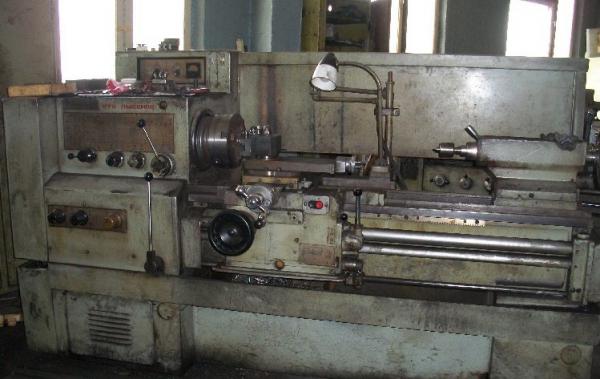

Токарный станок красный пролетарий 16к20: Токарный станок 16К20 – технические характеристики, паспорт, фото

Содержание

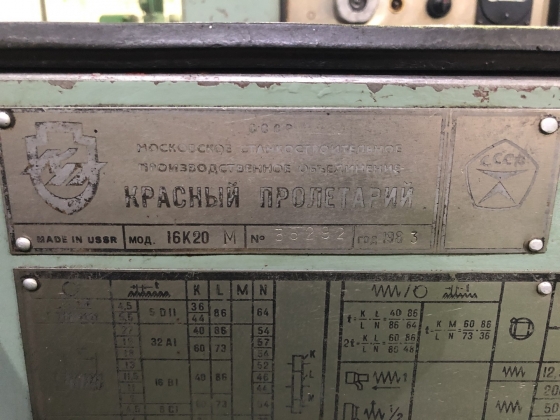

Станок 16К20 таблички, шильдики, таблица резьб и подач таблички, шильды из алюминия

Цена 1,200.00 грн.

Набор таблиц для токарно-винторезного станка 16к20, производства з-да «Красный пролетарий» им. Ефремова. Материал — алюминий. Состояние — новое. Печать — термотрансферная. Изделие долговечно и устойчиво к истиранию.

Количество Станок 16К20 таблички, шильдики, таблица резьб и подач

Артикул: 59

Категория: Таблички и шильды для токарных станков

Метки: запчасти для станка 16К20, запчасти для станков, Красный пролетарий, станок 16к20, таблица, таблица подач, таблица резьб, таблица резьб и подач, таблица резьб и подач 16К20, таблички для станков, шильды, шильды для станков

Бренд: ShildService

Описание

Детали

Описание

Станок 16к20 таблички, шильдики из алюминия.

Таблички, шильдики на станок 16к20, производства завода «Красный пролетарий» им. А.И. Ефремова.

Набор таблиц на станок 16к20 состоит из 8-ми шильдиков, в том числе:

-таблица резьб и подач станок 16к20

-панель электрошкафа станок 16к20

-карта смазки станка 16к20,

-шильда завода изготовителя 16к20 и др.

Технические характеристики изделия (станок 16к20 таблички, шильдики 16к20 ) :

Материал — алюминий 0,5мм.

Состояние — новое.

Печать — термотрансферная.

Производитель: собственное производство, компании «ШильдСервис».

Изделие долговечно и устойчиво к истиранию, действию масел и растворителей, предназначено для длительной эксплуатации.

Форма оплаты:

- безналичная оплата на расчетный счет, без НДС

- наложенный платеж, оплата при получении в офисе транспортной компании.

Токарно-винторезный станок 16К20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Обрабатываемые детали устанавливаются в центрах или патроне.

Станок заменяет модель 1К62. По всем качественным показателям (производительности, точности, долговечности, надежности, удобству обслуживания, безопасности работы и т. д.) превосходит станок модели 1К62. Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании.

Ознакомится с подробными техническими характеристиками станка 1к62 можно по ссылке ПАСПОРТНЫЕ ДАННЫЕ СТАНКА

Посмотреть шильды для токарных станков других моделей можно в разделе ТАБЛИЧКИ ДЛЯ ТОКАРНЫХ СТАНКОВ

Заказать набор табличек с доставкой в другие страны можно на специализированном сайте Shildservice.net

Кинематическая схема токарно-винторезного станка 16К20

Сведения о производителе токарно-винторезного станка 16К20

Производитель токарно-винторезного станка 16К20 — Московский станкостроительный завод «Красный пролетарий» им. А.И. Ефремова, основанный в 1857 году.

А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе «Красный пролетарий» им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП — Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62 — станок токарно-винторезный универсальный, Ø 400

- 1К62 — станок токарно-винторезный универсальный, Ø 400

- 1К62Б — станок токарно-винторезный повышенной точности универсальный, Ø 400

- 1К282 — станок токарный восьмишпиндельный вертикальный, Ø 250

- 1К620 — станок токарно-винторезный универсальный с вариатором, Ø 400

- 1К625 — станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 16А20Ф3 — станок токарный с ЧПУ, Ø 400

- 16Б20П — станок токарно-винторезный повышенной точности, Ø 400

- 16К20 — станок токарно-винторезный универсальный Ø 400

- 16К20ВФ1 — станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400

- 16К20М — станок токарно-винторезный механизированный, Ø 400

- 16К20П — станок токарно-винторезный повышенной точности, Ø 400

- 16К20ПФ1 — станок токарно-винторезный повышенной точностии с УЦИ, Ø 400

- 16К20Ф3 — станок токарный с ЧПУ, Ø 400

- 16К20Ф3С32 — станок токарный с ЧПУ, Ø 400

- 16К20Т1 — станок токарный с оперативным управлением, Ø 500

- 16К25 — станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 162 — станок токарно-винторезный универсальный, Ø 420

- 1622 — станок токарно-винторезный универсальный, Ø 120

- 1730 — станок токарный многорезцовый копировальный полуатомат, Ø 410

- ДИП-40 (1Д64) — станок токарно-винторезный универсальный, Ø 800

- ДИП-50 (1Д65) — станок токарно-винторезный универсальный, Ø 1000

- ДИП-200 — станок токарно-винторезный универсальный, Ø 400

- ДИП-300 — станок токарно-винторезный универсальный, Ø 630

- ДИП-400 — станок токарно-винторезный универсальный, Ø 800

- ДИП-500 — станок токарно-винторезный универсальный, Ø 1000

- МК6046, МК6047, МК6048 — станок токарно-винторезный универсальный, Ø 500

- МК6056, МК6057, МК6058 — станок токарно-винторезный универсальный, Ø 500

- МК-3002 — станок токарный настольный, Ø 220

Кинематическая схема токарно-винторезного станка 16К20

Технические характеристики, чертежи и описание узлов приведены на странице 16К20.

Токарно-винторезный станок 16К20 заменил в 1972 году легендарный, но устаревший станок 1К62. Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.).

В 1988 году токарный станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

Кинематическая схема станка 16к20 приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Кинематическая схема токарно-винторезного станка 16К20

Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Кинематическая схема шпиндельной бабки токарно-винторезного станка 16К20

Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу с диаметром шкивов Ø 140 и Ø 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и z = 50 для обратного вращения (против часовой стрелки).

Включение прямого или обратного вращения шпинделя осуществляется с помощью двойной фрикционной муфты Мф1.

Вал III получает две скорости вращения через колеса z = 34 или z = 39.

Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV.

С вала IV вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

Минимальная и максимальная частоты прямого вращения шпинделя определяются:

где:

η — коэффициент проскальзывания ременной передачи, в расчетах принимают η = 0,985

nдв — скорость вращения электродвигателя nдв = 1460 об/мин

140/268 — отношение диаметра передающего шкива к диаметру принимающего. Диаметр ведущего шкива Ø 140, Диаметр ведомого шкива Ø 268 мм

Следует отметить, что при расчете частоты вращения шпинделя по уравнениям кинематических цепей коробки скоростей, результат может не совпадать с частотами вращения шпинделя, указанными в технических характеристиках станка, расчитанных теоретически по законам геометрического ряда (гост 8032-84).

Кинематические цепи прямого и обратного вращения шпинделя

График оборотов шпинделя токарно-винторезного станка 16к20

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 различных значения частот вращения шпинделя.

Движение подач и резьбонарезание

Привод подач включает в себя следующие цепи и узлы (см.кинематическую схему):

- Звено увеличения шага резьбы — обеспечивает увеличение выходной частоты вращения по отношению к частоте вращения шпинделя в соотношении: 1:2, 1:8, 1:32. Обеспечивает двойной блок в шпиндельной бабке при подкючении z = 45/45;

- Механизм реверса — служит для изменение направления движения суппорта при одном и том же направлении вращении шпинделя. Осуществляется подкючением промежуточной шестерни — трензеля;

- Гитара сменных колес — включает сменные шестерни K, L, M, N. Служит для сравнительно редкой перенастройки чисел оборотов;

- Коробка подач — коробка подач получает движение от шпиндельной бабки через гитару и задаёт различные скорости вращения ходового вала и ходового винта;

- Механизм подач — преобразует вращение ходового вала в поступательное движение суппорта продольное, поперечное или резцовых салазок.

Ходовой винт при этом должен быть отключен.

Ходовой винт при этом должен быть отключен. - Механизм подач при нарезании резьбы резцом — преобразует вращение ходового винта в поступательное продольное движение суппорта.

Кинематическая схема суппорта и фартука станка 16К20

Схема кинематическая суппорта и фартука токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Движение подач заимствуется в шпиндельной бабке от шпинделя при работающей паре z = 60/60.

При необходимости увеличения шага движение заимствуется от вала III при включенной передаче z = 45/45. В этом случае подача и шаг резьбы увеличиваются в зависимости от положения блоков в 2; 8 и 32 раза.

Механизм реверса обеспечивает правое вращение ходового винта через пару z = 30/45, левое — через передачу z = 30/25·25/45.

В гитаре сменных колес K/L, M/N при отправке станка с завода устанавливают шестерни с числом зубъев z = 40/86, z = 86/64. Такая комбинация обеспечивает подачи, нарезание метрических и дюймовых резьб с шагами, величины которых указаны в талице закрепленной на станке.

Кинематическая цепь продольных и поперечных подач суппорта

Кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

Кинематическая цепь продольных подач суппорта

Уравнение кинематического баланса цепи продольной подачи имеет вид:

S = 1об.шп. · z1/z2 · π · m · z мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- π·m·z — длина делительной окружности реечного колеса. π·m·z = 3,1416 · 3 · 10 = 94,248;

- m — модуль зубчатой рейки, m = 3 мм ;

- z — число зубъев реечного колеса, z = 10.

Универсальная коробка подач 16Б20П.070 обеспечивает продольные подачи (22 шт), мм/об:

- 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,6; 2; 2,4; 2,8; 2,4; 2,8

Уравнение кинематической цепи для получения минимальной продольной подачи можно записать в следующем виде:

Кинематическая цепь поперечных подач суппорта

Уравнение кинематического баланса цепи поперечной подачи имеет вид:

S = 1об.шп. · z1/z2 · р мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- р — шаг ходового винта поперечной подачи, р = 5 мм

Полное уравнение кинематического баланса для цепи минимальной поперечной подачи:

Соответственно кинематическая цепь поперечной подачи согласовывает вращение шпинделя и поперечного ходового винта; величина поперечной подачи при одной и той же наладке станка составляет 1/2 продольной.

Уравнение кинематической цепи для получения максимально поперечной подачи можно записать в следующем виде:

В коробке подач токарно-винторезного станка 16к20 подачи расположены не по геометрическому ряду, поэтому настройку станка на необходимую подачу производят по таблицам, расположенным на панели передней бабки.

В случае нарезания точных резьб вращение может быть передано от гитары сменных колес непосредственно на ходовой винт с шагом t = 12 мм через валы XII, XVII, XXIII при включенных зубчатых муфтах М2 и М5, минуя механизм коробки подач.

и подачи поперечные (24 шт), мм/об:

- 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4

Кинематическая цепь нарезания метрической резьбы

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Рр.

Уравнение кинематического баланса цепи нарезания метрической резьбы имеет вид:

S = Рм = 1об. шп. · z1/z2 · Рх мм/об,

шп. · z1/z2 · Рх мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до ходового винта;

- Рх — шаг ходового винта станка в мм (Pх = 12 мм).

Уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом:

Кинематическая цепь при нарезании дюймовых резьб

При нарезании дюймовых резьб шаг задается числом ниток на дюйм, все параметры резьбы выражены в дюймах, (дюйм = 25,4 мм).

Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр, на самом деле, существенно больше.

Шаг дюймовой резьбы в милиметрах:

Pд = 25,4/k мм/об,

где:

- k — число ниток на один дюйм резьбы (1″ = 25,4 мм).;

Уравнение кинематического баланса для нарезания дюймовой резьбы с минимальным шагом:

Кинематическая цепь при нарезании модульных резьб

Модульные резьбы используют, обычно, при нарезании червяков.

Шаг модульной резьбы выражается через модуль — число кратное пи (3,14).

Шаг модульной резьбы в милиметрах:

Pм = 3,14 · m мм,

где:

- m — шаг резьбы в модулях;

Читайте также: Кинематическая настройка токарно-винторезного станка 16К20

Кинематическая цепь при нарезании питчевых резьб

Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. Профиль витка модульного червяка архимедовой спирали, эвольвенты окружности, удлинённой или укороченной эвольвенты и трапеции.

Питчевая резьба задается диаметральным питчем П.

Формула для определения шага нарезаемой питчевой резьбы имеет вид:

Pп = (25,4 · π) / П мм,

где:

- П — число питчей нарезаемой резьбы.

Таблица подач и шагов нарезаемой резьбы станка 16к20

Таблица подач и шагов нарезаемой резьбы токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Конструкция шпиндельной (передней) бабки с коробкой скоростей

Коробка скоростей токарно-винторезного станка 16к20

1. Управление коробкой скоростей токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Управление коробкой скоростей токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

2. Таблица резьб и скоростей токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

Шпиндельная бабка токарно-винторезного станка 16к20

1. Шпиндельная бабка токарного станка 16К20. Развертка. Скачать в увеличенном масштабе

2. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Б-Б, В-В, Г-Г, Д-Д

3. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Е-Е, Ж-Ж, З-З, И-И

4. Чертеж шпинделя в сборе

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту — прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту — обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II…V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка — унифицированный узел 16Б20П.070 и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

1. Коробка подач токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

Коробка подач токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

2. Коробка подач токарно-винторезного станка 16К20. Разрез Б-Б

3. Коробка подач токарно-винторезного станка 16К20. Разрез Г-Г

Схема коробки подач токарного станка 16к20

Схема коробки подач токарного станка 16к20. Скачать в увеличенном масштабе

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

Коробка передач (сменные шестерни, гитара)

Коробка передач служит для передачи вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Станок можно налаживать на нарезание различных резьб.

10). Станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z и модуль т.

При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта смазки») сменных шестерен и втулки 10, которая смазывается через колпачковую масленку 12.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Читайте также: Регулирование токарно-винторезного станка 16К20

Токарно-винторезный универсальный станок 16К20. Видеоролик.

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460. .1300 .1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

Суппорт. Подачи Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025. .1,4 .1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб — метрических | ||

| Количество нарезаемых резьб — модульных | ||

| Количество нарезаемых резьб — дюймовых | ||

| Количество нарезаемых резьб — питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Масса станка, кг | 3010 | 3010 |

- Токарно-винторезные станки 16к20, 16к20п, 16к20г, 16к25.

Руководство по эксплуатации, НИИМАШ, 1976

Руководство по эксплуатации, НИИМАШ, 1976 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Головин Г.М., Пешков Е.О. Специальные станки в приборостроении, 1952

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пекелис Г. Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.

К. Металлорежущие станки, 1973

К. Металлорежущие станки, 1973 - Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Полезные ссылки по теме. Дополнительная информация

16К20, 16К20Г Паспорт токарно-винторезного станка, (pdf) 3,6 Мб, Скачать

16К20 Ремонт токарно-винторезного станка 16К20. Часть 1. Общее описание и чертежи узлов

16К20 Ремонт токарно-винторезного станка 16К20. Часть 2. Технологический процесс ремонта станка

16К20 Ремонт токарно-винторезного станка 16К20. Часть 3. Сменяемые детали

specialhe techniche, caratteristiche e recensioni

Il tornio 16K20 appartiene al gruppo di attrezzature per il taglio delle viti. È stato prodotto nella fabbrica «Red Proletarian» dal 1973. С 1976 al 1991, l’impianto GZSU как часть ассоциации «Red Proletarian», fa sì che parte degli elementi fosse fornita dall’impianto di assemblaggio di macchine utensili di Гомель. Oggi является возможным поиском аттреццатуры на маркировке GS526U, который является аналогом vicino della macchina descritta.

Oggi является возможным поиском аттреццатуры на маркировке GS526U, который является аналогом vicino della macchina descritta.

Oggi è possibile acquistare anche tali attrezzature, le cui caratteristiche sono state migliorate. Tuttavia, Vale la pena рассматривает вопрос о приобретении сиа возможности, perché è piuttosto costosa e potrebbe non giustificarsi se sfruttata per uso personale.

Descrizione dell’attrezzatura

Торнио 16K20 используется для операций торнитуры, особенно при нарезании резьбы, что может быть:

- метрика;

- модульный;

- большой палец;

- Аммолло.

Описание диспозитивного устройства, которое можно найти в сети ampia distribuzione nell’industria dei paesi dell’ex Unione Sovietica. Эта модель вышла в 1989 году. Tuttavia, oggi un modello con una targhetta, che viene prodotta con lo stesso Marchio, ma prodotto in Cina, abbastanza popolare.

Специфическая техническая

Tornio 16K20 имеет класс точности N. Большой диаметр стержня в вращающемся колесе составляет 50 мм, максимальный диаметр вращения может быть эквивалентен 220 мм. Я произвел лаваш, который может иметь самые разные размеры, начиная с 2000 мм. È важно иметь конто деи limiti dell’almentazione, se stiamo parlando dei limiti trasversali, allora questo valore può essere uguale a 0,025-1,4 mm/giro, come per i продольные ограничения, possono essere pari a una cifra da 0,05 a 2,8 мм/об.

Большой диаметр стержня в вращающемся колесе составляет 50 мм, максимальный диаметр вращения может быть эквивалентен 220 мм. Я произвел лаваш, который может иметь самые разные размеры, начиная с 2000 мм. È важно иметь конто деи limiti dell’almentazione, se stiamo parlando dei limiti trasversali, allora questo valore può essere uguale a 0,025-1,4 mm/giro, come per i продольные ограничения, possono essere pari a una cifra da 0,05 a 2,8 мм/об.

Главный двигатель мощностью 11 кВт. Это важно учитывать при рассмотрении размеров машины, большой и большой, равной 1190 и 1500 мм, в зависимости от длины, в различных версиях от 2505 до 3795 мм. A seconda dell’attrezzatura, del riempimento interno e delle Dimensionsi, l’attrezzatura ha un peso notevole, il può variare il peso da 2835 a 3685 кг.

Функциональные характеристики: l’elenco delle opere nella riparazione

Il tornio 16K20 potrebbe richiedere riparazioni Importanti, tenendo presente che il produttore ha raccomandato un elenco specio di lavori. L’attrezzatura può essere letto lucidato. Per Quanto riguarda il cambio, può essere sostituito cuscinetti, многодисковые frizioni и frizione e alberi scanalati. La riparazione può anche richiedere un cambio, нель квал caso gli ingranaggi e я cuscinetti vengono sostituiti.

L’attrezzatura può essere letto lucidato. Per Quanto riguarda il cambio, può essere sostituito cuscinetti, многодисковые frizioni и frizione e alberi scanalati. La riparazione può anche richiedere un cambio, нель квал caso gli ingranaggi e я cuscinetti vengono sostituiti.

Se stiamo parlando di un grembiule, in questo caso il dado o i cuscinetti dell’utero cambiano, e anche le guide sono a terra. Il дизайн имеет anche una pinza, quando viene riparato, я cunei, я дади, ле вити е ле руководство sono lucidati. Il tornio 16K20, le cui caratteristiche techniche sono state menzionate sopra, si basa anche sulla contropunta. Se è necessario riparare, le pinze vengono cambiate, i fori sono alesati e le guide vengono raschiate. Durante ла ревизии, ла часть elettrica viene sostituita, vengono verificati l’accuratezza е ла геометрия делла macchina и vengono installati i sistemi di raffreddamento.

Commenti sul contrasegno dell’appuntamento e decodifica

La macchina descritta nell’articolo и destinata all’elaborazione di superfici coniche, cilindriche e complesse. I consumatori amano la versatilità, perché le bassi possono essere esterne o interne. Это apparecchiatura и anche utilizzata для филеттатуры. Utilizzando un tornio 16K20, le cui caratteristiche techniche sono state menzionate sopra, secondo i consumatori, possono essere utilizzate per lavorare le superfici terminali delle parti, nel corso delle quali vengono utilizzati frese, trapani, alesatori, svasatori, maschi e pressi.

I consumatori amano la versatilità, perché le bassi possono essere esterne o interne. Это apparecchiatura и anche utilizzata для филеттатуры. Utilizzando un tornio 16K20, le cui caratteristiche techniche sono state menzionate sopra, secondo i consumatori, possono essere utilizzate per lavorare le superfici terminali delle parti, nel corso delle quali vengono utilizzati frese, trapani, alesatori, svasatori, maschi e pressi.

Каждый клиент, получивший эту модель, предварительно уделил внимание всем буквенно-цифровым индексам. Ad esempio, l’unità indica che c’è un tornio di fronte a voi. Il numero «6» indica un typeo di attrezzatura da taglio a vite. Генерация машины указана буквой K, mentre l’ultima cifra и l’altezza dei centri, которая имеет угол 220 мм. Se alla fine si nota la lettera P, significa che l’apparecchiatura fornisce una maggiore precisione durante il funzionamento. Ecco perché Queste modifiche vengono scelte dai consumatori più spesso.

По номеру

Цена 16K20, цена 870 000 рублей, эра в составе модели 1K62. В конечных индикаторах качества, il dispositivo descritto nell’articolo supera la macchina 1K62. Per Quanto Riguarda gli Indicatori di qualità, dovrebbero essere evidenziati:

В конечных индикаторах качества, il dispositivo descritto nell’articolo supera la macchina 1K62. Per Quanto Riguarda gli Indicatori di qualità, dovrebbero essere evidenziati:

- affidabilità;

- длительность в темпе;

- точность;

- предварительный заказ;

- sicurezza sul lavoro;

- convenienza del servizio.

Su una base monolitica l’unità è forma di scatola con guide di terra arroventate. La forma a forma di scatola funge anche da raccoglitore di trucioli, nonché da un serbatoio responsabile del raffreddamento delfludo.

Funzioni di gestione

Характеристика торнио 16K20 очень важна для консуматора, perché il dispositivo descritto è piuttosto costoso. Ma se hai già effettuato un’acquisizione, è necessario conoscere più da vicino le caratteristiche del controllo della macchina. Il Movimento дель volantino е иль controllo дельи interruttori avvengono человек. Il dispositivo è integrato con il supporto dello strumento di centraggio, con il suo aiuto è possibile lavorare i fori con alimentazione meccanica e manuale, mentre la contropunta non sarà coinvolta.

Il methododo di spostamento dei supporti per slitte variabili combina l’asse dello strumento di taglio con l’asse del mandrino. Prima ди iniziare l’elaborazione, далеко scorrere иль reticolo Nella Staffa Finché нон си Sente иль supporto. La maniglia per la slitta trasversal viene utilizzata per correggere la posizione dell’asse dell’elemento di taglio.

Металлические наконечники 16K20, покрытые микрометром, которые отвечают за продольную кору. Su richiesta, è possibile acquistare attrezzature con overslide che si muovono meccanicamente. Важно предварительно обратить внимание на устройства для многопоточности и разработки полиэдров. Questo dovrebbe includere una pinza per idrocopia, un portautensili posteriore, un righello rastremato и т.д.

Разборка машины: подготовка

Разборка торна 16K20 подразумевает необходимость установки оборудования для проверки его работоспособности. In questo caso, di solito è possibile identificare rumori e vibrazioni in diversi passaggi della rotazione del mandrino. A Questo punto, è possibile elaborare il campione per determinare lo stato dei supporti. Questi controlli sono obbligatori, perché con il loro aiuto è possibile stabilire difetti che sono piuttosto difficili да rilevare nel lavoro.

A Questo punto, è possibile elaborare il campione per determinare lo stato dei supporti. Questi controlli sono obbligatori, perché con il loro aiuto è possibile stabilire difetti che sono piuttosto difficili да rilevare nel lavoro.

Схема Tornio 16K20 может быть предоставлена вдали от вопросов, связанных с трудоемкостью, с другими средствами контроля точности, которые могут быть согласованы с другими шрифтами, а также с практикой, обеспечивающей точность сборки диспозитивного устройства и гарантирующей все этапы процесса разделки.

Guida alla riparazione

I letti guida essere rippristinati con uno dei metodi esistenti, può essere:

- macinazione;

- пиаллатура;

- капуста капустная;

- машиностроение;

- соскоб.

Nelle condizioni di alcune fabbriche, l’indurimento di prova delle guide viene eseguito facendo rotolare un rullo. A volte, в соответствии с ottenere la correzione delle guide, viene utilizzato anche l’indurimento, che aumenta la Resistance all’usura delle superfici. Dopo aver determinato la durezza delle guide e il grado di usura, è possibile scegliere il methododo di riparazione. Allo stesso tempo, è necessario prendere, чтобы учесть аттреццатуру делла базы ди riparazione. Я больше всего популярен, чтобы проанализировать руководство пользователя:

Dopo aver determinato la durezza delle guide e il grado di usura, è possibile scegliere il methododo di riparazione. Allo stesso tempo, è necessario prendere, чтобы учесть аттреццатуру делла базы ди riparazione. Я больше всего популярен, чтобы проанализировать руководство пользователя:

- раскиандо;

- пиаллатура;

- машина.

Se si utilizza la raschiatura, anche con un’usura di 0,05 mm, la riparazione sarà acccompagnata dall’intensità della manodopera e sarà piuttosto costosa. Pertanto, Questo processo è meccanizzato, иль че согласие на использование экономических эффектов. L’applicazione деи методи ди macinazione garantisce elevata purezza электронной Accentzza делла lavorazione. Этот метод является незаменимым, если вы хотите получить удовольствие от руководства по темпу.

Quando si macina produttività del lavoro molte volte più alto dello скраб. Ma quando си usano руководство temprate, си dovrebbe осмелится ла Preferenza алла finitura. Ciò garantisce pulizia, prestazioni e precisione della superficiie in conformità con le specialhe.

Ciò garantisce pulizia, prestazioni e precisione della superficiie in conformità con le specialhe.

Utilizzare la macinatura

Questa technologia comporta la pulizia di bave sporgenti e tacche sulla superficie del letto. È impostato sul tavolo e il supporto viene eseguito negli angoli interni. In questa fase è Importante allineare il parallelismo rispetto alla superficie del tavolo. Utilizzando il livello, sarà possibile analizzare le guide. Il montaggio del letto viene effettuato con piastre e viti, è Importante assicurarsi che la deflessione sia di 0,05 мм.

Заключение

Модель 16K20 торнио представляет собой устройство для более высоких технологий, которое может быть использовано для устранения необходимости в разрыве. Questi lavori possono essere eseguiti sulla pinza del carrello. In questo caso, il master dovrà rippristinare la precisione delle guide inferiori che si accoppiano con le guide della base. La riparazione del carrello deve essere acccompagnata dal ripristino della perpendicolarità del Piano rispetto al grembiule di base.

Ходовой винт при этом должен быть отключен.

Ходовой винт при этом должен быть отключен.

Руководство по эксплуатации, НИИМАШ, 1976

Руководство по эксплуатации, НИИМАШ, 1976 К. Металлорежущие станки, 1973

К. Металлорежущие станки, 1973