Токарный станок своими руками видео: Токарный станок своими руками – особенности изготовления самодельного станка по металлу + Видео

Содержание

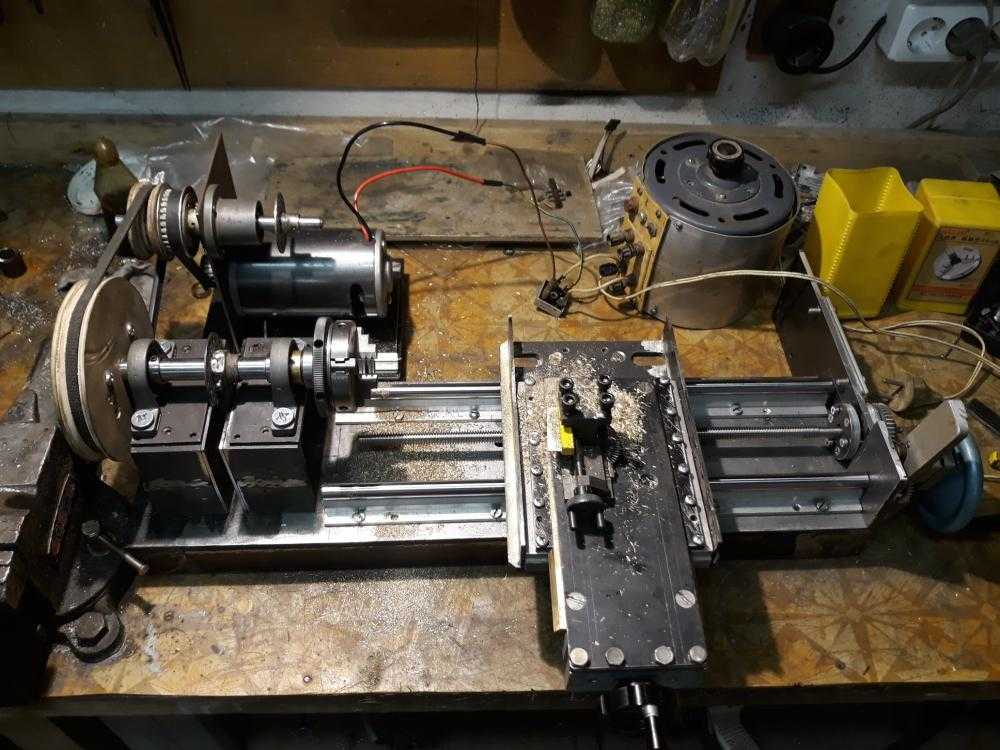

Токарный станок по металлу своими руками

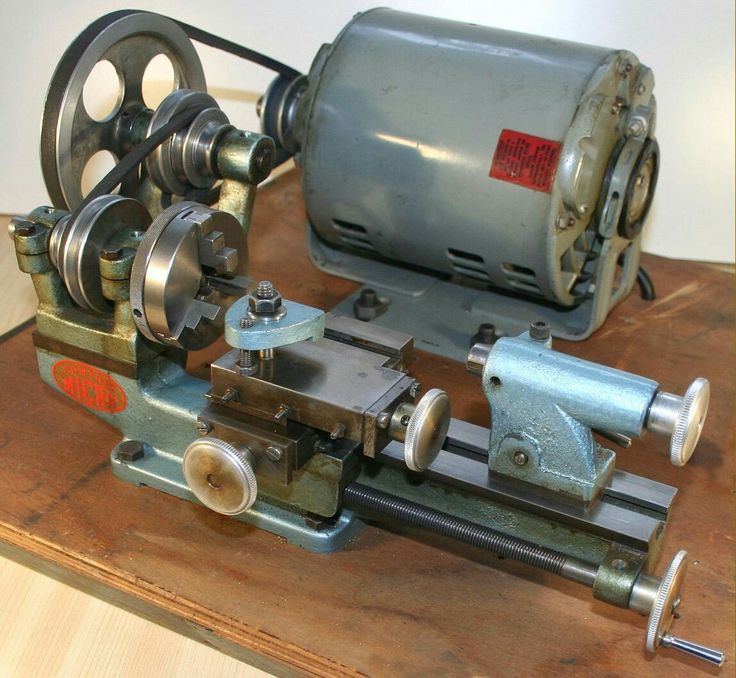

Сделать своими руками токарный отрезной станок по металлу достаточно просто. Если соорудить данное приспособление самостоятельно, можно сэкономить большое количество денег. Готовое изделие стоит совсем не дешево, при этом качество деталей не всегда удовлетворительное.

Схема устройства самодельного токарного станка

Токарный отрезной станок, который можно очень просто изготовить своими руками, должен состоять из следующих конструктивных элементов:

- бабки – передняя и задняя;

- рама;

- электрический привод;

- ведомый и ведущий центры;

- упор для режущей детали.

Сам агрегат размещается на станине. В данном случае, когда устройство изготовляется самостоятельно, ее роль исполняет рама. Вдоль данной основы двигается задняя бабка. Другая – передняя, должна быть неподвижной. Передняя бабка предназначена для установки элементов для вращения необходимого оборудования.

Передняя бабка предназначена для установки элементов для вращения необходимого оборудования.

Центр, который является ведущим, соединяется с двигателем через специальное передаточное устройство, которое устанавливают на станине или в нашем случае на раме. При помощи ведущего центра происходит передача вращательного движения заготовке, которая обрабатывается на данном агрегате.

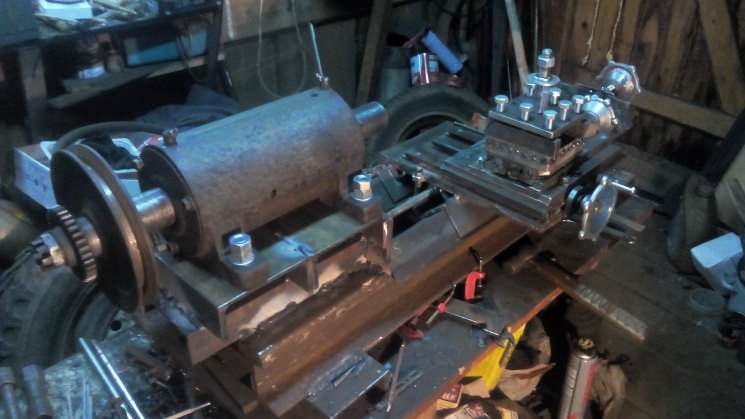

Если вы решили сделать своими руками это устройство, тогда для изготовления станины используйте деревянные бруски, металлические уголки или другие профили, которые вы можете найти у себя в гараже. В данном случае главным условием является не сам материал, а то насколько устойчивую раму можно создать с его помощью. В этом случае все центры должны быть зафиксированными в определенном положении во время его работы.

Для изготовления своими руками токарного станка можно использовать электромотор любого типа и мощности. При выборе данного элемента нужно учитывать только тип материала, который будет обрабатываться. Если необходимо будет работать с металлическими заготовками, тогда лучше всего использовать мощный электропривод.

Если необходимо будет работать с металлическими заготовками, тогда лучше всего использовать мощный электропривод.

Вращение элементов самодельного агрегата возможно при помощи ременной, цепной или фрикционной передачи. При этом лучше всего использовать первый вариант, который считается самым эффективным и надежным. В некоторых моделях передаточный механизм отсутствует. Тогда ведущий центр устанавливается непосредственно на электромотор.

Особенности конструктивных элементов самодельного токарного станка

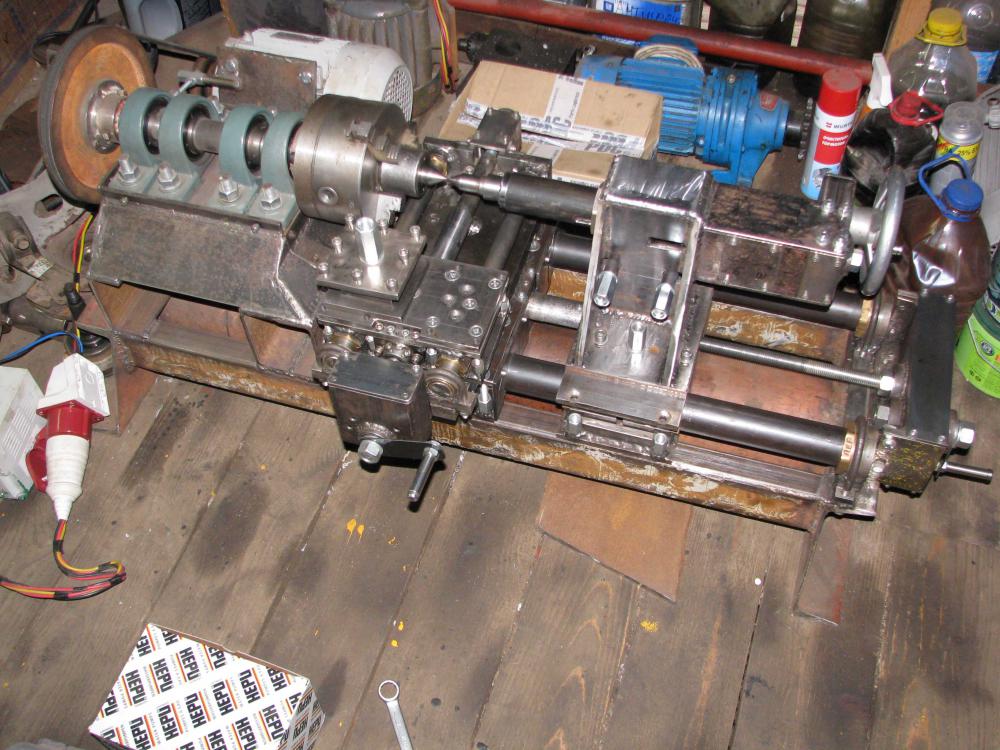

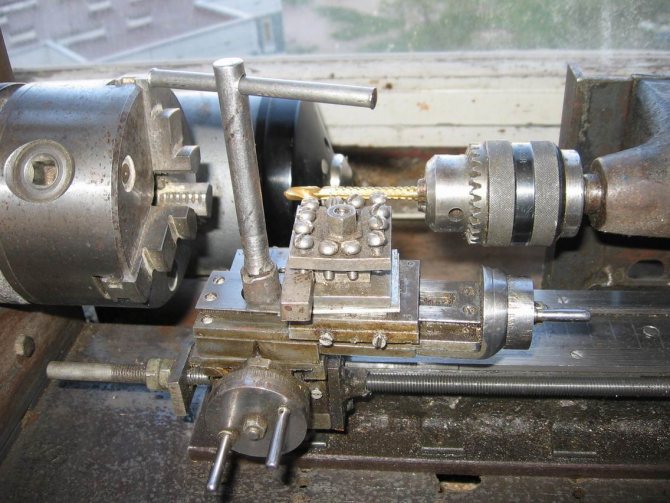

Сделать своими руками отрезной станок для обработки металла очень просто, если придерживаться нескольких правил. В первую очередь размещайте ведомый и ведущий центры на одной оси. Это поможет избежать образования вибрации при обработке металлических деталей. Если вы решили изготовить своими руками устройство всего с одним ведущим центром, тогда дополнительно установите кулачковый патрон или планшайбу. Данные элементы предназначаются для крепления деталей при их обработке.

Также не устанавливайте на самодельные агрегаты электрические двигатели коллекторного типа.

Этот тип приводов при отсутствии достаточной нагрузки совершает слишком сильные вращательные движения. В таком случае повышается вероятность того, что обрабатываемая деталь просто вылетит из тисков.

Это не только может привести к ее порче, а и создать очень опасную ситуацию, особенно если работа производится в условиях ограниченного пространства.

Лучшим решением для самодельных приспособлений для обработки металла является асинхронный двигатель. При любых нагрузках он не изменяет частоты вращения, что делает его очень надежным. При применении асинхронного двигателя можно произвести обработку деталей, максимальная толщина которых составляет 10 см, а ширина – не больше 70 см.

На задней бабке размещается ведомый центр, который может быть выполненным как стационарным, так и динамическим.

Его можно легко сделать своими руками, используя обычный болт. Тогда нужно всего лишь заточить его конец и придать ему конусообразную форму.

Перед установкой болта его нужно обработать машинным маслом. Только после этого данный элемент можно вставить во внутреннюю резьбу задней бабки.

Как изготовить токарный станок, используя электромотор?

Настольный отрезной станок по металлу можно легко сделать, используя следующие материалы и инструменты:

Технология работы по сооружению мини-агрегата для обработки заготовок из мягких металлов или дерева состоит из следующих этапов:

Используем обычную электрическую дрель

Отрезной агрегат можно легко соорудить, используя обычную электрическую дрель, которая найдется в любом доме. В этом случае к металлическому стержню нужно присоединить пружинную фиксацию с пластиной. После этого один такой элемент установите в дрель, а другой – в заднюю бабку. Ее можно выполнить из любого материала, например, дерева.

Такая установка имеет следующий механизм работы – между пластинами вращается металлическая заготовка, что позволяет производить с ней нужные манипуляции.

Самодельный токарный станок по металлу – выгодная альтернатива дорогим механизмам, которые иногда даже не полностью выполняют поставленные функции.

Видео: Токарный станок по металлу своими руками

Видео-урок по изготовлению токарного станка по дереву своими руками

Для домашней мастерской, в которой планируются работы по дереву, соответствующий токарный станок необходим. Его не обязательно покупать, если на нем нет необходимости работать очень интенсивно. Это как раз тот инструмент, который вполне по силам изготовить своими руками даже ребенку. Разумеется, под руководством взрослых.

Предлагаем Вашему вниманию видео-урок о том, как изготовить самодельный токарный станок по дереву по инструкции, которая была изложена в журнале «Юный техник». Для работы потребуется минимум деталей. Самая сложная деталь, которая нужна в этом станке — двигатель. Журнал рекомендовал для этого использовать мотор от швейной машины.

Возникла задача — сделать шахматную фигуру и восполнить недостающего слона. Все детали круглого сечения, то есть поперечный разрез которых представляет собой круг, обрабатывается именно по такому принципу. Заготовка вращается, а резец снимает стружку.

Товары для изобретателей Ссылка на магазин.

Как раз под рукой оказался очень старый, но не утративший свои полезности журнал, в котором была опубликована статья о том, как сделать несложный токарный станок для работы с деревянными заготовками. Этот станок состоит из станины, передней бабки, задней бабки, подручника.

В передней бабке вращается шпиндель с патроном, вращение он получает от электродвигателя. Задняя бабка может перемещаться вдоль станины, закрепляется в нужном месте клином. Подручник имеет свободу перемещения как вдоль, так и поперек станины. Он также фиксируется клином. Заготовка зажимается между патроном передней бабки и конусом задней. На подручник опирается режущий инструмент. О том, как сделать токарную головку, тут.

Электроника для самоделок вкитайском магазине.

Так как большинство деталей этого станка деревянные, мастер взялся за ножовку. Детали подверженные при работе наибольшим нагрузкам, укрепил, наклеив фанеру с обеих сторон. Из дощечек и станков собрано основание и станина станка.

Из металлических деталей потребовался конус от велосипедного руля. Чтобы преобразовать его в патрон для токарного станка, пришлось в нём просверлить 2 отверстия и туго забить в них отрезки гвоздей.

Получилась вот такая конструкция.

Второй металлический узел тоже от велосипеда.А именно ось переднего колеса. На нее наворачивается приготовленный заранее патрон и туго заворачивается контргайкой. Вот так была собрана передняя бабка.

Содержание

- Кругорез.

- Изготовление подручника для мини токарного станка.

- Оснащение токарного станка по дереву электроприводом.

- Результат.

Кругорез.

Осталось для передачи вращения патрону на противоположном конце оси закрепить шкив для ременной передачи. В журнале предлагалось лобзиком вырезать 3 кружка и лобзиком выпилить в них шкив. Но кружки, выпиленные с помощью лобзика, получается не очень ровным. Поэтому решено было сделать кругорез. Для этого с одной стороны деревянного бруска забивается и остро затачивается гвоздь. А с обратной для удобства работы рукоятка. Дощечка с закрепленным на ней штырем является основанием инструмента. Диаметр штыря равен диаметр велосипедной оси. С помощью такого инструмента вырезаются круги из фанеры.

В одном месте при работе станка создается довольно сильное напряжение.

Поэтому нужно основательно затянуть гайки. Для задней бабки подбирается деревянный брусок, толщина которого позволяет ему передвигаться между рейками станины.

Для начала в бруске делается продолговатое отверстие. Чтобы задняя бабка не проваливалась на станине, по бокам бруска были приклеены две дощечки.

Изготовление подручника для мини токарного станка.

Основанием подручника является фанерный прямоугольник двумя продольными пазами. В него входят две металлические пластины, закрепленные по бокам деревянного бруска. Чтобы они обратно не вышли, используется проволочная шпилька. Подручник — это тоже небольшой деревянный брусочек со скошенной верхушкой. Для увеличения прочности он закрывается чехлом из кровельного железа. Использовались ножницы по металлу и деревянная киянка.

Оснащение токарного станка по дереву электроприводом.

Для того чтобы не отступать от инструкции, размещённой в журнале Юный техник, использован мотор от старой швейной машинки.

Прежде чем работать проводкой, нужно обесточить устройство. Электрические контакты должны быть надежными, иначе во время работы проводка будет нагреваться. Это может повлечь большие неприятности. Поэтому провода хорошо защищаются и плотно скручивается, а еще лучше пропаять. Само собой разумеется, места соединений должны быть надежно изолированы.

Пригодился резиновый пассик от старого магнитофона.

Результат.

Теперь станок, сделанный своими руками, окончательно готов и можно приступать к токарным работам. Это очень увлекательное дело. Это отмечал еще Петр Первый.

При помощи несложных операций обычно полено превращается в прекрасную шахматную ладью.

Как самостоятельно изготовить заднюю бабку токарного станка и подручник

Если видеопроигрыватель не работает, вы можете щелкнуть альтернативную ссылку на видео.

Если вы любите работать с деревом и остро нуждаетесь в новом токарном станке, то этот проект может вас заинтересовать. Вместо того, чтобы тратить кучу денег на новый токарный станок, почему бы не подумать о том, чтобы сделать его из старых кусков дерева?

Если это звучит интересно, следуйте этому простому руководству, чтобы узнать, как это сделать.

Источник: Mazay DIY/YouTube

Как и в любом проекте такого рода, вам сначала понадобятся некоторые вещи.

Необходимые инструменты и оборудование

- Древесина

- Настольная пила

- Ручной инструмент

- Электроинструмент

- Клей для дерева

- Ручной рубанок

- Угловая шлифовальная машина

- Фреза по дереву

- Инструменты для токарного станка

- Ленточная шлифовальная машина

- Орбитальная шлифовальная машина

- Буровое долото (или долото Фортснера)

- Молоток

- Трещотка

- Различные гайки и болты

Со всеми вашими инструментами и материалами пришло время приступить к этой эпической сборке.

Шаг 1: Изготовление задней бабки токарного станка

Первый шаг — изготовление задней бабки для самодельного токарного станка. Используйте различные куски дерева и металла и обрежьте их по размеру/соберите, как показано на видео.

Для завершения этого этапа вам также понадобятся инструменты для бурения и другие детали, такие как гайки и болты.

Источник: Mazay DIY/YouTube

К сожалению, никаких размеров не указано, так что вам придется высосать его и посмотреть, как вы продвигаетесь вперед. Как вы можете себе представить, вам понадобятся различные ручные инструменты и другие инструменты, чтобы быстро справиться с этим шагом.

В этом конкретном видео создатель использует различные инструменты DIY, чтобы выполнить работу. Вы можете либо потратить время на создание своих собственных версий, либо, что более реалистично, вы можете купить свои собственные.

Шаг 2: Изготовление подручника

Теперь, когда задняя бабка для токарного станка готова, мы можем перейти к изготовлению подручника. Как и в случае с бабкой, разметьте и вырежьте различные деревянные детали, как показано на видео.

Как и в случае с передней бабкой, к сожалению, размеры не указаны, поэтому вам снова придется гадать. Конечно, это также немного работает и в вашу пользу, поскольку вы можете определить размер и форму своего подручника по своему вкусу и потребностям.

Источник: Mazay DIY/YouTube

Проделайте то же самое с любыми металлическими компонентами, как и с задней бабкой. Закончив сборку, закрепите ее на основном корпусе токарного станка, как показано выше.

Этот конкретный упор для инструмента, как и следовало ожидать, регулируется и может перемещаться вверх и вниз по корпусу токарного станка. Его также можно расположить под углом к передней и задней бабке для максимальной гибкости при использовании токарного станка в реальных условиях. Конечно, его также можно зафиксировать на месте.

Теперь вы можете протестировать заднюю бабку и подручник и при необходимости внести коррективы.

Шаг 3: Проверьте деталь

Закрепите кусок дерева между головкой и задней бабкой токарного станка, а затем установите подручник по мере необходимости. Сделав это, включите токарный станок и начните обрабатывать кусок дерева так, как считаете нужным.

Если все идет по плану, ваш токарный станок должен работать как сон. Вы также можете проверить подручник, поставив его в разные положения, чтобы увидеть, насколько хорошо он работает.

Вы также можете проверить подручник, поставив его в разные положения, чтобы увидеть, насколько хорошо он работает.

Источник: Mazay DIY/YouTube

Если какие-либо части задней бабки токарного станка или подручника нуждаются в доработке, сделайте это. В противном случае, теперь у вас есть чудесно сделанный токарный станок для использования в других будущих удивительных проектах.

Теперь вы можете подумать о том, чтобы испытать свой самодельный токарный станок с помощью небольшого проекта по токарной обработке дерева. А насчет, например, сделать новую раскраску для карандашей?

Удачи.

Самодельный токарный станок — пошаговая инструкция. Видео урок по изготовлению токарного станка по дереву своими руками Самодельный токарный станок по дереву

Токарный станок открывает перед мастером большие возможности, и, в первую очередь, это создание различных заготовок круглой формы, создаваемых вращением самой заготовки вокруг определенной оси вращения. В этой статье мы опишем один из вариантов токарного станка, сделанного на базе обычной дрели.

В этой статье мы опишем один из вариантов токарного станка, сделанного на базе обычной дрели.

Введение

На токарном станке по дереву можно изготовить различные заготовки и готовые изделия — это различные палочки, цилиндры, пластины, бочки и т.д., которые можно использовать в строительстве, ремонте, при изготовлении различных декоративных изделий, лепке и т.д. Покупка большого токарного станка – дело хлопотное и дорогое. Ниже представлен вариант самостоятельного изготовления такой машины из подручных материалов. Весь процесс создания разбит на операции и к каждой из них есть комментарии к фото, а в конце полное видео всего процесса. Изготовление самодельного токарного станка с помощью видео значительно упростит понимание идеи и технологических решений. В конце статьи есть чертежи токарного станка своими руками.

Оригинальная идея

Оригинальность идеи заключается в том, что наш самодельный токарный станок будет сделан на базе ранее описанного (см. статью «»), а также на базе того же сверлильного станка можно создать еще два других станка , которые описаны в статьях:

статью «»), а также на базе того же сверлильного станка можно создать еще два других станка , которые описаны в статьях:

Так же подробно описаны все технологические операции создания, есть фото и видео. Таким образом, получается, что у всех четырех машин одна общая база — это достаточно удобно, универсально и унифицировано.

При необходимости, имея все комплектующие под рукой, вы сможете собрать или разобрать нужную в данный момент машину по мере необходимости.

Подготовка к работе

Нужно подготовиться к работе, чтобы не получилось так, что дойдя до половины всей работы, окажется, что что-то забыто, упущено или пропущено. Поэтому рекомендуем предварительно ознакомиться с материалом данной статьи и проверить наличие всех необходимых материалов, инструментов и технологического оборудования. Для этого при описании производственного процесса все детализируется и разбирается по операциям.

Инструмент

Чтобы сделать токарный станок по дереву из дрели, вам понадобится следующий инструмент:

- или .

- Головоломка.

- Болгарка (если правильно, то УШМ (УШМ).

- или дрель.

- Шлифовальный станок.

- Ручной инструмент: зажимы, отвертка, молоток, угольник, чертилка и т. д.

Материалы и компоненты

Для изготовления деревообрабатывающего станка своими руками вам потребуются следующие материалы и комплектующие:

- Фанера 15 мм.

- Массив сосны;

- Барашковая гайка;

- Крепеж: Болт М6, саморезы различной длины.

Основные элементы конструкции

Конструкция самодельного токарного станка на основе дрели состоит из деталей:

- Основание:

- Рама;

- Коробка шпинделя;

- Передняя и задняя бабки;

- Разнорабочий с тележкой;

- Дрель.

Токарное производство

Для описания всего процесса создания токарного станка по дереву своими руками выделим несколько этапов и сгруппируем работу по конструктивным элементам. В этом описании будут фото и видео.

В этом описании будут фото и видео.

Основание (рама и коробка шпинделя)

Как было сказано выше, используется часть конструкции из ранее описанной. Поэтому в данном материале мы не будем этого повторять, а просто предлагаем открыть статью « » — там все подробно описано.

Итак, считаем, что рама и шпиндельный ящик готовы и выглядят вот так.

Передняя и задняя бабки

Обе бабки являются силовыми элементами, поэтому им нужна большая прочность. Для его обеспечения необходимо наклеивать даже не два, а три слоя на одну заготовку. Габаритные размеры обеих передних бабок составляют 120 х 160 мм.

Далее необходимо придать заготовкам необходимую форму для получения полной детализации. Чертежи всех деталей собраны в разделе «Вывод/Чертежи заготовок». Это можно сделать как на, так и на любом другом. В результате получаются вот такие детали.

Теперь к ним нужно собрать направляющие размером 100 х 40 х 30 мм, а именно приклеить и усилить соединение саморезами. Разметку и выравнивание лучше всего делать «по месту», то есть берем два бруска указанных размеров, устанавливаем их посередине рамы, наносим клей и устанавливаем на них бабки, выравниваем и закрепляем струбцинами.

Разметку и выравнивание лучше всего делать «по месту», то есть берем два бруска указанных размеров, устанавливаем их посередине рамы, наносим клей и устанавливаем на них бабки, выравниваем и закрепляем струбцинами.

Теперь нужно установить переднюю бабку и зафиксировать ее. Для этого в направляющих просверливают отверстия под винт, устанавливают их в проектное положение, вставляют винт снизу, устанавливают прижимную планку и затягивают винт сверху гайкой. Гайка может быть барашковой гайкой с небольшой ручкой.

Далее сверлим по месту отверстия в обеих деталях, но в одной бабке сверлим отверстие под центр (простое сквозное отверстие), а в другой бабке кроме простого сквозного отверстия делаем ( можно использовать) посадочные места (не сквозные!!!) под два подшипника с обеих сторон заготовки.

Теперь нужно сделать центр и шпиндель. Для изготовления обеих деталей будем использовать шпильку с резьбой М8 или М10. Для изготовления как центра, так и шпинделя шпильку необходимо заточить.

Затем собираем шпиндель — затягиваем стопорную гайку, затем удлинительную гайку, которой мы придали особый вид коронке и контрим их так, чтобы края зубьев удлинительной гайки были на одном уровне с краем заточенного штифта (вал шпинделя). Затем устанавливаем шпильку в подшипники и одним концом в патрон дрели.

Для исключения произвольного выхода шпильки из посадочного места необходимо установить две контргайки на участке от патрона до первого подшипника. Причем эти гайки должны быть вплотную к подшипнику.

Теперь приступаем к изготовлению центра задней бабки. Как было сказано выше, мы заточили его конец. Чтобы подать его (повернуть), можно сделать небольшой кружок, например, с помощью (короны) и вдавить барашковую гайку.

Вкручиваем в него шпильку и контргайкой.

Помощник

Цевье служит для поддержки режущего инструмента (резцов). Важна его прочность, а также простота и гибкость в смене положения для большего удобства использования.

Разнорабочий состоит из четырех основных частей:

- Кровать;

- Каретка;

- Балка с прорезью;

- Зажимная пластина с болтом.

Производство деталей

Для изготовления штока необходимо взять заготовку размерами 160 х 100 мм и вырезать на станке необходимую форму.

Штанга с прорезью изготавливается из бруса размерами 230 х 40 х 30 мм. Прорезь необходимо делать на станке длиной 105 мм.

Прижимная планка с болтом используется от — она там фиксировала сверлильный стол, поэтому описывать ее не будем.

Сборка

Таким образом, мы получаем наручник в сборе.

После его установки наш самодельный токарный станок готов.

… и можно начинать работать на машине.

Заключение

Результат

Сделали своими руками, фото всех технологических операций прилагаю! При соблюдении всех описанных выше инструкций вы получите незаменимый инструмент, который по праву займет достойное место в вашей мастерской.

Габаритные размеры станка

Вот таблица с габаритными размерами самодельного токарного станка из электродрели:

Чертежи деталей

Вот чертеж деталей описанной выше самоделки.

Видео

Видео, на котором сделан данный материал:

- Сверло-фреза

- Стационарная машина

Сделать фрезерный станок для домашней мастерской несложно. Нужно только учитывать, что все станки (профессиональные, ученические и самодельные) имеют определенное количество приемов обработки древесины, обусловленное положением деревянной заготовки относительно режущего инструмента. Обрабатываемый образец может быть неподвижным или совершать поступательные движения. Поэтому самодельные фрезеры делают из различных режущих электроинструментов.

Сверло-фреза

Это самый простой фрезерный станок по дереву, который можно собрать своими руками. В любом строительном магазине есть фрезы, выполненные по типу обычной дрели: в их конструкции есть хвостовик, точно соответствующий размерам внутреннего диаметра.

Но работая таким ручным фрезером, нужно жестко зафиксировать заготовку. Она не должна двигаться, колебаться. Чаще всего заготовку закрепляют струбцинами

… Чем больше зажимов используется, тем прочнее удерживается заготовка. … Иногда используются и обычные тиски. Их используют, когда необходимо обработать торец.

Проблемой использования самодельной фрезы из дрели является сложность выдерживания необходимого размера обработки. Малейшая дрожь в руках сведет на нет все усилия.

Необходимо сделать приспособления для фрезера из дрели, которые будут удерживать электроинструмент в определенном положении.

Если вы хотите сделать канавку в куске дерева:

- Подбирается и устанавливается фреза, внешне похожая на дрель. Особенность — рабочие кромки расположены в переднем (как у сверла) и продольном положении.

- Заготовка хорошо закреплена.

- Зажимы крепятся к дрели, крепятся к ограничителю из ДСП, фанеры или доски.

Упираясь упором в заготовку, можно перемещать самодельный фрезер по линии, определять положение будущей канавки.

Упираясь упором в заготовку, можно перемещать самодельный фрезер по линии, определять положение будущей канавки.

На фото дрель с деревянным упором.

Стационарная машина

Что потребуется для изготовления:

- Фрезер — дрель, болгарка, несколько приспособлений в виде небольшого электродвигателя и шпинделя для деревообрабатывающего станка.

- Столешница.

- Станина. Он должен быть прочным и надежным: это несущая часть станка, на которую будет крепиться столешница и резак.

Самый сложный вариант изготовления станка из отдельного электродвигателя и шпинделя … Сделать оборудование из готовых электроинструментов проще.

Станок фрезерный производит обработку в вертикальной или горизонтальной плоскости, положение установки рабочего органа зависит от выбора способа обработки.

Резец самодельного станка от болгарки расположен вертикально, обработка ведется в горизонтальной плоскости.

Кровать может быть любой конструкции (рисунки по желанию). Лучше сделать его в виде рамки из металлических уголков. Прикрепите к нему лист ДСП с помощью болтов. Тогда:

- Определите место выхода рабочего вала.

- Сделайте отверстие диаметром больше диаметра вала.

- Закрепите кофемолку двумя зажимами, которые крепятся к столешнице с помощью винтов и гаек.

Головка винта располагается на той стороне поверхности столешницы, по которой будет перемещаться заготовка. Гайки крепления — со стороны болгарки. Головки винтов устанавливаются заподлицо.

Для самодельного станка нужны фрезы, которые по посадке на вал напоминают отрезные диски. У них нет шпоночных пазов. Они, как и диски, крепятся к болгарке прижимной гайкой. Если есть необходимость использовать фрезы ключевого типа, то изготавливается переходник:

- Один конец имеет резьбовое соединение. Этой стороной он навинчивается на вал кофемолки в посадочное место прижимной гайки.

- Второй конец предназначен для установки фрезы на ключ. Обычно для крепления используют болт и шайбу (они прижимают рабочий инструмент к переходнику), поэтому с торца делают отверстие с резьбой под диаметр используемого болта.

Вдоль столешницы устанавливаются направляющие, по которым будет перемещаться заготовка . Чаще всего используются куски фанеры и ДСП: с их помощью можно создавать направляющие различной конфигурации, что позволяет фрезеровать заготовку в разных направлениях. Направляющие представляют собой съемные изделия, которые крепятся к каркасу саморезами.

С помощью стационарной мельницы определяют точность производимых процессов независимо от числа оборотов. Качество получаемых конструкций выше, чем при использовании ручных инструментов. Хотя последнее проще сделать самостоятельно.

Испокон веков дерево верно служило людям. Дерево является предметом работы мастера по изготовлению столярных изделий. Особой популярностью пользуются изделия, изготовленные на токарном станке. Многие токари любят точить дерево. Умение работать на металлорежущем оборудовании мотивирует их сделать станок по дереву своими руками для домашней мастерской.

Многие токари любят точить дерево. Умение работать на металлорежущем оборудовании мотивирует их сделать станок по дереву своими руками для домашней мастерской.

Деревообрабатывающий станок

На рынке деревообрабатывающего оборудования представлен широкий ассортимент токарных станков по дереву. Каждый потребитель делает свой выбор с учетом своих интересов, но главным критерием является мощность привода. Для домашней мастерской, где токарные работы выполняются эпизодически, подойдет простой настольный станок с мощностью электродвигателя 1 кВт и частотой вращения шпинделя 3500 об/мин.

Основные узлы и механизмы деревообрабатывающего станка соответствуют классической конструкции токарного станка, обрабатывающего заготовки вращением. Три основных механизма:

- привод — электродвигатель, однофазный или трехфазный;

- трансмиссия — комплект устройств, передающих вращение вала двигателя на шпиндельную головку;

- исполнительная поддержка.

Четыре основных узла:

- 9рама 0015 – корпус, на котором закреплены механизмы;

- Передняя бабка — для установки планшайбы или токарного патрона;

- Крепление задней бабки — для установки вращающегося центра или сверлильного патрона.

Особенность конструкции

Токарный станок по дереву своими руками можно собрать из подручных материалов. Конструкция проста, на изготовление не уходит много времени. Основная часть станка представляет собой станину, изготовленную из швеллера, в котором по центральной осевой линии болгаркой прорезан паз для крепления рукоятки и задней бабки. Принцип фиксации – эксцентриковый механизм.

Стандартная конструкция задней бабки. На пиноли имеется отверстие под конус Морзе №2 для установки центра вращения. Хвостовик сверлильного патрона совпадает с отверстием в пиноли. Рекомендуется использовать заднюю бабку заводского изготовления.

Если самодельный токарный станок по дереву предназначен для токарной обработки и сверления деталей, не требующих точности, его можно изготовить самостоятельно.

Под пиноль выточить полый цилиндр с глухим торцом, в котором нарезана резьба под винт маховика. Подвижная часть пиноли представляет собой цилиндр с коническим отверстием и полноразмерным шпоночным пазом. Подвижная часть перемещается с помощью винта маховика по шпонке, вваренной в корпус передней бабки.

Наручник классический, имеет функцию регулировки с фиксацией на диаметр обрабатываемой заготовки, основание наручника перемещается поперек и вдоль станины. Фиксируется эксцентриком с ручкой. Верхняя часть представляет собой обычный уголок.

Передняя бабка имеет два радиально-упорных подшипника. На валу шпинделя нарезана резьба М14, шаг второй. Это та резьба, которая используется на болгарках, болгарках. Благодаря этому к шпинделю можно прикрепить все насадки, которые используются болгаркой.

С этой резьбой изготавливается планшайба для токарного патрона. Вращает всю конструкцию электродвигатель от 300-ваттной стиральной машины.

Шпиндельная бабка своими руками

От точности шпиндельной бабки зависит качество всей конструкции. Поэтому этому сайту следует уделить особое внимание. Умельцы рекомендуют изготовить переднюю бабку токарного станка своими руками. Для этого нужно отшлифовать цилиндрический корпус с толщиной стенки 10 мм. Для крепления к кровати нужно сделать специальную подставку. Для этого подходит участок канала. Швеллер приваривается встык к уголку из листовой стали толщиной 10 мм. К получившейся стойке крепится корпус передней бабки.

Для изготовления токарного станка по дереву своими руками чертежи и размеры значения не имеют, так как каждый изготавливает конструкцию индивидуально, с учетом своих возможностей. Цилиндрический корпус в разрезе:

- наружный диаметр 56 миллиметров;

- толщина стенки 10 миллиметров;

- длина 180 мм;

- для подшипников диаметром 24 мм;

- вал диаметром 30 миллиметров.

Посадочное место

Простые приспособления делают машину универсальной и увеличивают перечень операций. Например, установив в патрон шлифовальный барабан с наждачной бумагой, можно заточить инструмент. Токарное устройство копира выглядит так:

Например, установив в патрон шлифовальный барабан с наждачной бумагой, можно заточить инструмент. Токарное устройство копира выглядит так:

- копир;

- труба, устанавливаемая вдоль станины, выполняющая роль салазок;

- циркулярная электрическая пила, играющая роль резака по дереву.

Фрезерная насадка заменит фрезерный станок … Оправка с дисковой фрезой

зажата в патроне. Вместо наручника установлен рабочий стол с упорной линейкой. Можно фрезеровать наличники, плинтуса, каркасные заготовки.

Энтузиасты и любители мастерить самоделки постоянно придумывают механизмы, облегчающие ручной труд. У таких людей всегда есть ответ на вопрос, как сделать станок по дереву.

Токарный станок мини

Умельцы умудряются изготовить самодельный небольшой токарный станок по дереву, потратив 30 минут времени. Материал для изготовления ДСП толщиной 20 миллиметров или толстая фанера. Устройство имеет следующую схему :

- основание 540х260х20 мм;

- Подставка для электродрели 150х100х20 мм.

Задняя бабка состоит из двух прямоугольных стержней, соединенных под прямым углом к конструкции. В стойке сверлится отверстие под электродрель, делается хомут для надежного крепления. Подставка жестко закреплена на основании. В задней бабке сверлится отверстие под винт, конец которого заостряется под конус. Это упрямый центр. Импровизированная задняя бабка перемещается по направляющему пазу, фиксируется одним витком эксцентрика. Поручень изготовлен из рейки, прикрепленной к основанию.

Такая нехитрая самоделка позволит без проблем выточить из дерева ручку к напильнику или вал-качалка для теста. Как бы то ни было, работа по дереву – очень интересное занятие.

Для домашней мастерской, в которой планируется работа по дереву, необходим соответствующий токарный станок. Не обязательно его покупать, если вам не нужно очень интенсивно над ним работать. Это именно тот инструмент, который сможет сделать своими руками даже ребенок. Под руководством взрослых, конечно.

Предлагаем вашему вниманию видеоурок, как сделать самодельный токарный станок по дереву по инструкции, которая была изложена в журнале «Юный техник». Для работы требуется минимум деталей. Самая сложная часть, которая нужна в этой машине, это двигатель. Журнал рекомендовал использовать для этого двигатель швейной машины.

Возникла задача — составить шахматную фигуру и восполнить недостающего слона. По этому принципу обрабатываются все детали круглого сечения, то есть сечением которых является круг. Заготовка вращается, а фреза удаляет стружку.

Как раз под рукой был очень старый, но не утративший своей полезности журнал, в котором была опубликована статья о том, как сделать простой токарный станок для работы с деревянными заготовками. Этот станок состоит из станины, передней бабки, задней бабки, цевья.

В передней бабке вращается шпиндель с патроном; он получает вращение от электродвигателя. Задняя бабка может перемещаться вдоль станины и фиксируется клином. Цевье имеет свободу передвижения как вдоль, так и поперек станины. Он также фиксируется клином. Заготовка зажимается между патроном передней бабки и конусом задней бабки. Режущий инструмент опирается на цевье. Как сделать поворотную голову,.

Цевье имеет свободу передвижения как вдоль, так и поперек станины. Он также фиксируется клином. Заготовка зажимается между патроном передней бабки и конусом задней бабки. Режущий инструмент опирается на цевье. Как сделать поворотную голову,.

Так как большинство деталей этой машины сделаны из дерева, мастер взялся за ножовку. Детали, подвергающиеся наибольшим нагрузкам при работе, усиливают путем вклеивания фанеры с двух сторон. Основание и станина станка собираются из досок и станков.

Из металлических деталей потребовался конус от велосипедного руля. Чтобы переделать его в патрон для токарного станка, пришлось просверлить в нем 2 отверстия и плотно забить в них обломки гвоздей.

Получился вот такой дизайн.

Второй металлический узел тоже от велосипеда, а именно ось переднего колеса. На него накручивается заранее подготовленный патрон и плотно обматывается контргайкой. Вот так была собрана головка.

Осталось для передачи вращения на патрон на противоположном конце оси закрепить шкив для ременной передачи. В журнале предложили вырезать электролобзиком 3 круга и врезать в них электролобзиком шкив. А вот вырезанные электролобзиком кружки получаются не очень ровными. Поэтому было принято решение сделать круговой разрез. Для этого с одной стороны деревянного бруска забивается гвоздь и остро затачивается. И с обратной ручкой для удобства работы. Плата с прикрепленным к ней штифтом является основанием инструмента. Диаметр штифта равен диаметру велосипедной оси. С помощью такого инструмента вырезаются круги из фанеры.

В журнале предложили вырезать электролобзиком 3 круга и врезать в них электролобзиком шкив. А вот вырезанные электролобзиком кружки получаются не очень ровными. Поэтому было принято решение сделать круговой разрез. Для этого с одной стороны деревянного бруска забивается гвоздь и остро затачивается. И с обратной ручкой для удобства работы. Плата с прикрепленным к ней штифтом является основанием инструмента. Диаметр штифта равен диаметру велосипедной оси. С помощью такого инструмента вырезаются круги из фанеры.

В одном месте при работе станка создается довольно сильное напряжение.

Поэтому тщательно затяните гайки. Для задней бабки выбирается деревянный брусок, толщина которого позволяет ему перемещаться между планками станины.

Для начала в бруске делается продолговатое отверстие. Чтобы задняя бабка не провалилась на станине, по бокам бруска были приклеены две дощечки.

Изготовление ручного инструмента для мини-токарного станка.

Основание поручня – фанерный прямоугольник с двумя продольными пазами. Он включает в себя две металлические пластины, прикрепленные к боковым сторонам деревянного бруска. Чтобы они не выходили обратно, используется проволочный штифт. Разнорабочий — это тоже небольшой деревянный брусок со скошенной вершиной. Для повышения прочности его покрывают крышкой из кровельного железа. Использовали ножницы по металлу и деревянную киянку.

Он включает в себя две металлические пластины, прикрепленные к боковым сторонам деревянного бруска. Чтобы они не выходили обратно, используется проволочный штифт. Разнорабочий — это тоже небольшой деревянный брусок со скошенной вершиной. Для повышения прочности его покрывают крышкой из кровельного железа. Использовали ножницы по металлу и деревянную киянку.

Оснащение токарного станка по дереву электроприводом.

Чтобы не отступать от инструкции, размещенной в журнале Юный техник, был использован моторчик от старой швейной машинки.

Обесточьте устройство перед подключением. Электрические контакты должны быть надежными, иначе при работе проводка будет нагреваться. Это может навлечь на вас большие неприятности. Поэтому провода хорошо защищены и скручены намертво, а еще лучше паять. Само собой разумеется, что места подключения должны быть надежно изолированы.

Пригодился резиновый ремень от старого магнитофона.

Результат.

Теперь станок своими руками наконец-то готов и можно приступать к токарной обработке. Это очень увлекательное дело. Это заметил еще Петр Великий.

Это очень увлекательное дело. Это заметил еще Петр Великий.

С помощью несложных операций бревно обычно превращается в прекрасную шахматную ладью.

- Технические характеристики

- Устройство

- Модель STD-120M

Ручная обработка древесины в округлые формы – трудоемкий процесс. Токарные станки по дереву используются чаще. Они напоминают оборудование, с помощью которого обрабатываются металлические изделия, но имеют функциональные отличия. Итак, в деревообрабатывающем станке нет автоматической подачи фрезы к заготовке, все нужно делать вручную. Оборудование имеет меньшую мощность, вес.

просмотров

Есть три типа машин:

- Промышленный. Предназначены для серийного производства, имеют большой функционал, обладают высокой производительностью, мощностью более 1 кВт, массой не менее 200 кг.

- Для небольших производств. Это малогабаритные машины весом от 40 до 90 кг. Мощность двигателя — 500-1000 Вт. Функционал небольшой, но достаточный для использования в мастерских.

- Настольный токарный станок бытовой. Обычно его устанавливают на верстак, используют для изготовления штучных изделий. Мощность — не более 500 Вт, вес — в пределах 20 кг.

Типы машин по функциональному назначению:

- Токарно-фрезерная обработка. Подходит для сверления канавок.

- Токарный винт. Их используют для нарезки резьбы, изготовления изделий под конус.

- ЧПУ. Это автоматы, работающие по заданной программе.

Любая из моделей выполняет базовый набор операций: точение, обрезку, сверление, шлифование, нарезание резьбы. Выбор токарного станка по дереву определяется мощностью, функциональностью.

Технические характеристики

Основной критерий выбора — мощность. Для дома подходят маломощные станки . При частом изготовлении изделий из дерева лучше приобрести агрегат мощностью 0,5–1,0 кВт.

Вторым критерием является размер заготовки. Учитываются два показателя: расстояние от устанавливаемой детали до кровати (25–40,5 см), межосевое расстояние (33–110 см).

Третья характеристика — скорость вращения шпинделя. Диапазон 400–3500 об/мин. Чем быстрее вращается заготовка, тем точнее и чище ее обработка.

Устройство

Основные узлы токарного станка, на которые устанавливаются все остальные детали:

- кровать,

- передняя бабка,

- задняя бабка,

- .

Электродвигатель

Кровать изготовлена из чугуна. Это цельная деталь, снижающая вибрацию оборудования.

Передняя бабка представляет собой узел, выполняющий несколько функций: фиксация заготовки, передача крутящего момента через шпиндель. Вращение передается от электродвигателя через установленные ремни.

Скорость вращения шпинделя изменяется путем переустановки ремней на шкивы станка (см. фото) или с помощью электронного оборудования.

Заготовка в шпинделе фиксируется приводным патроном. Для фиксации заготовки, предотвращения ее вибрации используется задняя бабка и вставленный в нее патрон.

Устройство имеет лицевую панель. Его назначение – скреплять заготовку при подворачивании концов изделия. В остальных случаях используется межцентровое крепление. Важно точно расположить заготовку между центрами, чтобы уменьшить биение.

Копир — элемент, увеличивающий функциональность оборудования. Их используют, когда нужно изготовить несколько изделий сложной формы. Обычно в него устанавливается режущий инструмент.

Модель STD-120M

Используется для завершения школьных и домашних мастерских. Характеризуется оптимальным соотношением технических возможностей и цены.

Отличия от других машин:

- Скорость вращения шпинделя изменяется путем переключения клиноременной передачи на двухручьевых шкивах. Используются две скорости: 1100 и 2150 об/мин.

- Кнопочный блок управления расположен на передней бабке.

- Сменные шпиндели.

- Рабочая зона оборудована дополнительными защитными прозрачными шторками.