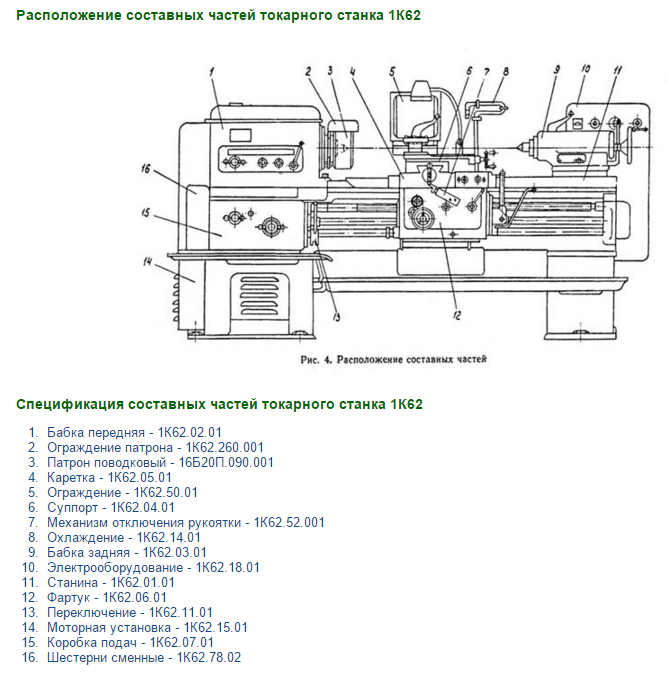

Токарный станок устройство 1к62: Станок универсальный токарно-винторезный 1к62. Альбом кинематических схем.

Содержание

Ремонт станка 1к62 – Токарный станок 1к62 б устройство ремонт регулировка

Токарный станок 1к62 б устройство ремонт регулировка

Станок 1к62: описание, устройство, эксплуатация

1к62 токарно-винторезный станок при Советском Союза был одним из распространенных. Это устройство и сейчас можно увидеть в цехах. Главные преимущества 1к62 – это надежность в эксплуатации, хорошая продуктивность, выносливость, способность обработки крупных заготовок.

1к62 токарные станки стали использоваться еще с тридцатых годов прошлого века. Разрабатывались они на базе . Применялись для работы с деталями из разнообразных материалов.

История оборудования

Токарный станок 1к62д – это современный усовершенствованный вариант старого аппарата. Советская аббревиатура ДИП, которой обозначались аппараты того времени. После этого в маркировке шли цифры, указывающие высоту над станиной. Токарное оборудование было оснащено коробками скоростей. В 1956 году появилась новая модель, которая стала именоваться 1К62. От прежней, 1Д62 ее отличает ряд усовершенствований:

В 1956 году появилась новая модель, которая стала именоваться 1К62. От прежней, 1Д62 ее отличает ряд усовершенствований:

- 1К62 имеет электрический насос, с помощью которого подается охлаждающая жидкость;

- новая модель оснащена более мощным двигателем;

- имеется механизм реверса, который используется для создания резьбы;

- установлена новая, клиноременная передача;

- новая модель имеет усиленную фрикционную муфту;

- 1К62 оборудован тремя рукоятками оборотов шпинделя.

Это еще не все перечисленные усовершенствования. Сейчас на производстве эксплуатируются не только 1К62. Появилась еще более усовершенствованная модель – 1К625.

Обзор аппарата и область его использования

Когда в 1956 г. появилась новая модель аппарата токарного 1к62, она выпускалось до 1971 г. У него имеется шпиндель, обладающий высокой жесткостью, который установлен на особых подшипниках. В результате стала возможной обработка изделий из каленой стали. Допускается ударная нагрузка. При этом она совсем не влияет на качество, а также точность обработки. Новое оборудование имеет ряд неоспоримых преимуществ:

Допускается ударная нагрузка. При этом она совсем не влияет на качество, а также точность обработки. Новое оборудование имеет ряд неоспоримых преимуществ:

- большой диапазон скоростей;

- мощный движок;

- низкий уровень вибрации во время эксплуатации;

- жесткость узлов.

В результате стала доступной точная обработка деталей из металла. Новый аппарат относится к лобовым. Он может работать с любыми заготовками, имеющими большой диаметр, но небольшую длину.

Станок имеет на задней балке поперечную регулировку. Это позволяет работать с пологими конусами. Когда балка соединяется с нижней частью суппорта, это позволяет увеличить функциональные возможности во время сверлильных операций.

Особенности конструкции

«Красный пролетарий» не существует достаточно давно, однако многие устройства, которые он успел выпустить работают и по сей день. По прошествии времени многие детали изнашиваются, их необходимо менять. А для придания токарно-винторезному станку 1к62 товарного вида иногда достаточно только подкрасить его корпус. Главное, чтобы техническое обслуживание выполнялось регулярно.

Главное, чтобы техническое обслуживание выполнялось регулярно.

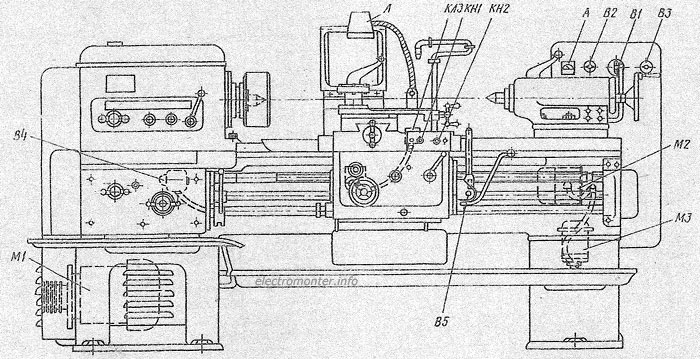

У некоторых аппаратов требует переработки схема электрическая и кинематика. Иногда нужно поменять электрооборудование, после чего устройство будет нормально функционировать еще довольно долго. Однако для ремонта понадобится подробная техническая документация, электросхема, кинематическая схема.

Устройство предполагает возможность установить два типа люнетов для токарного станка 1к62: неподвижных диаметром от 20 до 120 мм и подвижных – 20-90 мм. Для работы используется 23-скоростной движок мощностью 10 кВт с максимальными оборотами – 2000 в минуту. Это позволяет подобрать удобный режим для обработки твердых металлов.

Инструкция по эксплуатации содержит информацию о регулировке скорости вращения шпинделя и как настраивается коробка подачи суппорта станка 1к62. Коробкой управляют рычаги, а шестерни являются сменными. Масса – 2250 килограмм, габариты – 250х120х150 см.

Характеристики его свидетельствуют, что за подачу суппорта в коробке подач 1к62 отвечает дополнительный мотор мощностью в тысячу Вт. Электрическая схема содержит тепловое реле, обеспечивающее защиту движков от перегрева. Для защиты от замыкания схема предусматривает наличие предохранителей.

Электрическая схема содержит тепловое реле, обеспечивающее защиту движков от перегрева. Для защиты от замыкания схема предусматривает наличие предохранителей.

Имеются два вида модификаций агрегата. Это станок токарно-винторезный 1к62Д, отличающийся увеличенным на десять миллиметров отверстием шпинделя. Коробка подач 1к62 и 1к62Д, кинематика, а также прочие узлы этих моделей практически идентичны.

1к62 схема этого агрегата сильно отличается от современной версии 1к625. В этой модификации немного повышен вес, диаметр обработки над суппортом и станиной. Ход каретки также повышен. Схема станка 1к62 свидетельствует о том, что мощность двигателя, функциональность, частота оборотов в этой версии не подвергались существенным изменениям.

Модернизация

Токарное оборудование, изготовленное по шаблону 1К62, значительно усовершенствовано. Детали сделаны из прочных сплавов, которые сильно отличаются от предыдущих. В них изменена электросхема.

Модификации стали более надежными, имеющими разную мощность. Высоким показателем отличается безопасность электроприводов и сетей. Новые модели отличает эргономичность, что не предполагает больших усилий для запуска или остановки оборудования. Усовершенствованные модели после включения начинают работать плавно. Это же относится к выключению.

Высоким показателем отличается безопасность электроприводов и сетей. Новые модели отличает эргономичность, что не предполагает больших усилий для запуска или остановки оборудования. Усовершенствованные модели после включения начинают работать плавно. Это же относится к выключению.

Теперь на станках можно изготавливать еще более качественные детали высокой точности исполнения. Это стало возможным благодаря чугунной станине, имеющей идеальную жесткость. Работа токарей стала значительно легче.

Преимущества

1к62, характеристики которого описаны выше и винторезный станок 1к62д относятся к классу лобового типа. Технические характеристики станков 1к62 позволяют обрабатывать и детали из закаленных металлов. 1к62, паспорт которого можно скачать в интернете имеет и другие достоинства:

- виброустойчивость;

- возможность использования твердосплавных резцов;

- универсальность в работе;

- большой скоростной диапазон;

- высокая прочность всех деталей.

Что производится на 1К62?

Возможности оборудования велики (о них дополнительно можно посмотреть видео в интернете). На оборудовании теперь свободно обрабатываются детали с небольшим диаметром, малым весом, либо наоборот – огромные. Вес заготовки может достигать до 300 килограмм, а при закреплении изделия в центрах – до 1200 килограмм.

В результате изделие приобретает нужную форму и структуру, согласно чертежам. Станки 1к62, технические характеристики которых описаны выше, можно эффективно применять для высокопрочных заготовок, сделанных из закаленного металла. Подшипники обеспечивают нужную жесткость. На них легко делается резьба любой сложности.

Техника безопасности

При эксплуатации любой техники существует определенный свод правил техники безопасности. Токарные станки, как фрезерные и другие, довольно опасны при использовании.

i-perf.ru

1к62 ремонт станка

Необходимая информация по ремонту 1к62 токарно-винторезного станка указана в руководстве по ремонту. Здесь же можно найти информацию и по вариантам модернизации станка.

Здесь же можно найти информацию и по вариантам модернизации станка.

Характерные неисправности и методы их устранения

В станках могут быть различного рода неисправности. Многие из них возникают из-за несоблюдения инструкций по уходу и обслуживанию.

В любом случае прежде чем приступить к устранению неисправности, нужно ознакомиться с перечнем основных возможных неисправностей.

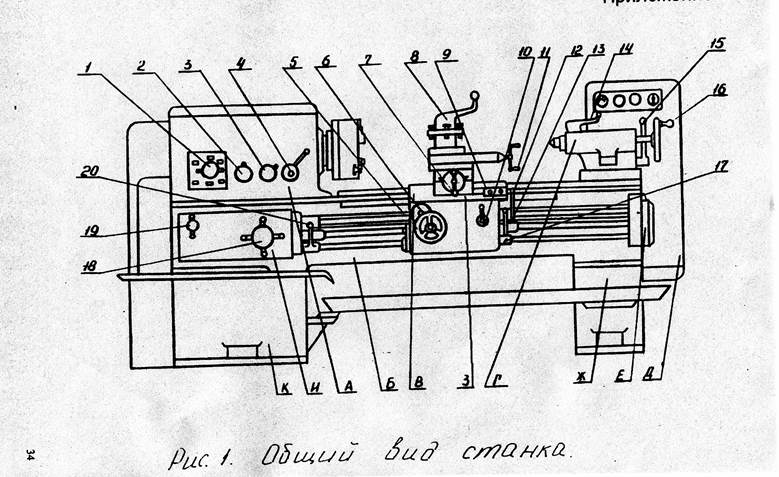

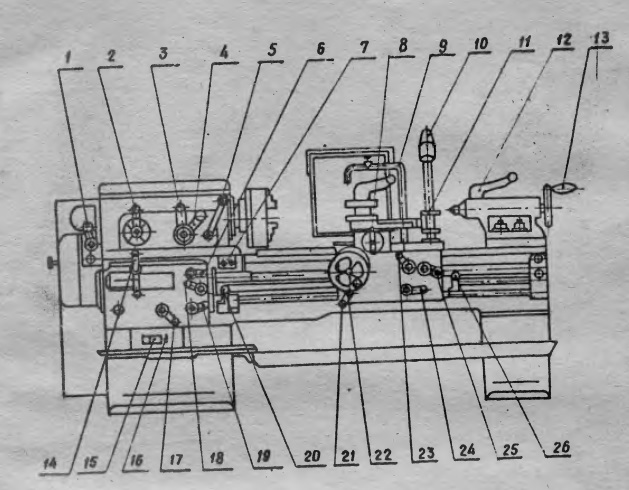

Рисунок — Ремонт 1к62

При идентичности характера возникшей неисправности с описанной нужно воспользоваться предлагаемыми методами устранения.

В случае, если характер неисправности не совпадает с перечисленными и ее устранение вызывает затруднения, обращайтесь на завод.

Перечень основных неисправностей приведен в таблице 1, неисправности системы смазки в таблице 2.

Таблица 1 – Перечень основных неисправностей

| Характер неисправности | Причины возникновения | Методы устранения |

| Станок не запускается | Падение или отсутствие напряжения питающей сети | Проверить наличие н величину напряжения в сети |

Невозможно переключение блока шестерен 9, 10 (рис. 6) рукояткой 5 (характерный звук 6) рукояткой 5 (характерный звукпроскальзывающих шестерен) | Блок шестерен не выходит из нейтрального положения | Включить электродвигатель и (на «выбеге») произвести переключение |

| Произвольное отключение электродвигателя во время работы | Срабатывание теплового ре те от перегрузки двигателя | Уменьшите скорость резания и пи подачу |

| Крутящий момент шпинделя меньше указанного в руководстве | Недостаточное натяжение ремней | Увеличить натяжение ремней |

| Слабо затянута фрикционная муфта | Увеличить затяжку муфты | |

| Торможение происходит слишком медленно | Слабое натяжение тормозной ленты | Увеличить натяжение тормозной ленты |

| Усиление подачи суппорта меньше указанного в руководстве | Недостаточно затянута пружина перегрузочного устройства | Натянуть пружину |

| Насос охлаждения не работает | Недостаток жидкости | Долить |

| Перегорели Предохранители | Заменить | |

| Станок вибрирует | Неправильная установка станка по уровню | Выверить станок |

| Износ стыка направляющих суппорта | Подтянуть прижимные планки и клинья | |

| Неправильно выбраны режимы резания, неправильно заточен резец | Изменить скорость резания, подачу, заточку резца | |

| Станок не обеспечивает точность обработки | Поперечное смещение задней бабки при обработке в центрах | Отрегулировать положение задней бабки |

| Деталь, закрепленная в патроне, имеет большой вылет | Деталь поддержать люнетом или поджать центром | |

| Нежесткое крепление резцедержателя | Подтянуть рукоятку резцедержателя | |

| Нежесткое крепление патрона на шпинделе | Подтянуть крепежные ремни патрона |

Таблица 2 – Возможные нарушения в работе системы смазки, причины и способы устранения

| Возможное нарушение | Вероятная причина | Способ устранения |

| Отсутствие тонкой струйки масла в маслоуказателе 5 | Не отрегулирован упорный винт, ввернутый в приводной рычаг насоса | Снять верхнюю крышку передней бабки, упорным винтом установить оптимальное положение плунжера в корпусе насоса, обеспечивающее нормальную работу насоса |

| Слабая струйка масла в маслоуказателе 5 | Засорение фильтра 3 | Промыть фильтр |

| Отсутствие потока масла в маслоуказателе 10 | Поломка пружины плунжерного насоса | Заменить пружину |

| Отсутствие подачи смазки на направляющие станины | Засорение всасывающего или нагнетающего клапана плунжерного насоса | Промыть клапан |

Скачать — Руководство по ремонту станка 1к62 Часть 1 — Общее описание станка

Скачать — Руководство по ремонту станка 1к62 Часть 2 — Альбом технической документации

Скачать — Руководство по ремонту станка 1к62 Часть 3 — Техпроцесс капитального ремонта

1к62д ремонт — Токарные 1К62, 16К20 и модификации

не нашел куда приладить ,потому создал новую тему…

ремонтирую станок ,попутно решил делать фото…вращающиеся и перемещающиея механизмы налаживал ранее,поэтому основная задача, привести в порядок направляющие…

станок уже бывал в кап. ремонте чуть больше 20 лет назад и подизносился с тех пор…

ремонте чуть больше 20 лет назад и подизносился с тех пор…

после замеров и полного демонтажа узлов(станину отправляем на шлифовку) ,эл.шкаф остался на подставке..

…..

шпиндельную бабку снимаем за 4 таких вот зацепа

стрелкой указана полоса на горизонтальной направляющей ЗБ от просевшей каретки

станина уехала , пока можно заняться поперечными направляющими….начинаем с суппорта..

предварительно опиливаю напильником..

…….

и затем на плиту по краске

шабрим по отпечаткам

…..

…..

добиваемся максимального количества отпечатков при минимальной толщине краски

….

можно и мостик вместо плиты,но нужен контроль параллельности меж направляющими

Изменено 16 декабря 2013 пользователем Z ANDREY

www.chipmaker.ru

С какими задачами мы справляемся?

Наша организация предоставляет широкий комплекс услуг. У нас трудятся квалифицированные мастера, обладающие необходимыми знаниями. Они успешно решают задачи разной степени сложности. Это может быть:

Это может быть:

- аварийный ремонт станков — он требуется, когда устройства уже вышли из строя. Сначала специалисты осматривают оборудование и выявляют неполадки. Затем проводятся действия по их устранению. В ходе ремонта используются качественные комплектующие. Работа выполняется слаженно и в сжатые сроки. Поэтому в скором времени производственный процесс возобновляется;

- плановый ремонт электрооборудования — его главной целью является проверка работоспособности токарных, фрезерных, металлорежущих станков. При необходимости осуществляется замена отдельных деталей и узлов. Таким образом предотвращается серьезная поломка и устраняются риски возникновения форс-мажорных ситуаций на производстве. При своевременном обслуживании увеличивается их период эксплуатации. Поэтому нужно регулярно проводить техническое обслуживание устройств;

- капитальный ремонт оборудования — комплекс работ, выполняемых для восстановления работоспособности промышленных станков. В него входит разбор станка на отдельные узлы, очистка деталей от загрязнений, замена изношенных элементов.

После завершения всех процессов проверяется качество работы оборудования. При необходимости выполняется регулировка систем в соответствии с заданными параметрами.

После завершения всех процессов проверяется качество работы оборудования. При необходимости выполняется регулировка систем в соответствии с заданными параметрами.

Распространенные неисправности токарных станков

Описание различных неисправностей, с которыми часто приходится сталкиваться работникам токарных станков

Каким поломкам подвержены токарные станки?

Распространенные неисправности токарных станков

Люди, работающие на токарных станках, знают о том, что иногда это оборудование выходит из строя. Заметно ухудшить качество его работы могут даже, на первый взгляд, мелкие незначительные неисправности. Именно поэтому при обнаружении каких-либо нарушений необходимо срочно проводить ремонт станка .

Основная информация

Наиболее частой причиной выхода описываемого оборудования из строя является естественный износ его деталей. В состав токарного станка входит достаточно большое количество подвижных механизмов, работающих на основе подшипников, которые нуждаются в своевременной замене. Износу также постепенно подвергаются вилки включения шестерен и дистанционные кольца.

Износу также постепенно подвергаются вилки включения шестерен и дистанционные кольца.

Среди наиболее частых проблем, которые возникают при работе токарного станка, нужно выделить следующие:

- Перегрев.

- Стук в подшипниках

- Остановку или отключение двигателя.

- Появление искр.

- Нарушение нормальных оборотов.

Эти неполадки могут быть вызваны расшатыванием пальцев щеткодержателя, деформированием якоря, нарушением работы вентиляционной системы, а также возникновением бороздок на контактных кольцах и поверхности коллектора.

Нередко возникают проблемы и с электрической системой управления токарным станком. Среди них нужно выделить:

- Разрыв обмотки.

- Межвитковые замыкания.

- Обугливания и пробои изоляционного покрытия.

Двигатель токарного станка может клинить по причине обрыва обмотки, из-за чего пропадает магнитное поле. Сила тока увеличивается практически вдвое, что может привести к перегоранию проводов на статоре или роторе. Длительная интенсивная работа токарного станка и перебои в системе охлаждения нередко вызывают абсолютный перегрев двигателя. Это можно определить по нагреву обмотки стартера, что снижает скорость вращения, приводит к появлению сильного гула и запаха плавящегося изоляционного слоя. Если шум двигателя неравномерно возрастает, это может быть вызвано ослабеванием запрессовки стали или изменением промежутка между ротором и статором.

Длительная интенсивная работа токарного станка и перебои в системе охлаждения нередко вызывают абсолютный перегрев двигателя. Это можно определить по нагреву обмотки стартера, что снижает скорость вращения, приводит к появлению сильного гула и запаха плавящегося изоляционного слоя. Если шум двигателя неравномерно возрастает, это может быть вызвано ослабеванием запрессовки стали или изменением промежутка между ротором и статором.

В процессе использования токарного станка из строя может выходить и его магнитный пускатель. Обычно это вызывается такими причинами, как:

- Поломка блок-контакта.

- Обрыв цепи питания или какое-либо повреждение катушки.

- Разное время замыкания основных контактов.

- Внезапное снижение уровня напряжения в сети.

- Прилипание якоря к сердечнику.

- Окисление или засорение контактов кнопки управления.

Если вы обнаружили, что магнитный пускатель вдруг начал гудеть, это говорит о том, что возникло заедание его подвижной системы. Наиболее часто это случается из-за неверного соединения по схеме, что приводит к слабости пружинок. В результате кнопка “стоп” при нажатии выходит из строя.

Наиболее часто это случается из-за неверного соединения по схеме, что приводит к слабости пружинок. В результате кнопка “стоп” при нажатии выходит из строя.

В случае обнаружения необычных звуков при работе токарного станка, выброса масла или перегрева, а также снижения скорости вращения необходимо как можно быстрее выявить и устранить неполадки, способные привести к окончательной поломке оборудования.

Если вас интересует услуга ремонта станков , наша компания готова вам предоставить ее по самой выгодной цене в любое удобное для вас время.

Привод подачи токарного станка, на примере 1К62

Главная / ЧПУ станок / Токарный станок / Привод подачи токарного станка, на примере 1К62

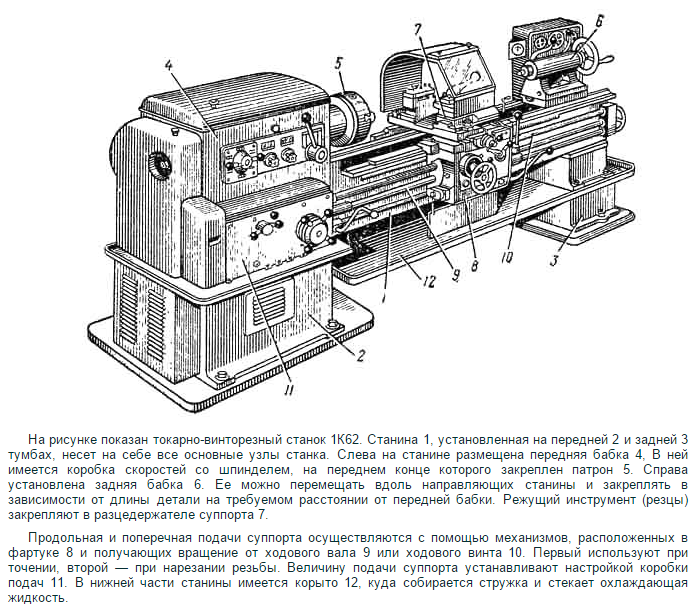

Привод подачи токарного станка предназначен для обеспечения относительных перемещений заготовки и инструмента в режиме токарной обработки детали либо в режиме установочных перемещений. Назначение цепи подач токарно-винторезного станка — обеспечить автоматическое перемещение резца, закрепленного на суппорте, относительно вращающейся заготовки при токарной обработке и нарезании резьб. Источником движения (исходным звеном) цепи подач является шпиндель, поэтому скорость подачи в токарно-винторезных станках измеряется и указывается в миллиметрах на один оборот шпинделя (мм/об). Механизм привода подачи токарного станка должен допускать: включение и выключение подачи без остановки вращения шпинделя; реверсирование подачи при неизменном направлении вращения шпинделя; реверсирование подачи одновре менно с реверсированием шпинделя; регулирование величины подачи; перемещение резца относительно заготовки вручную.

Источником движения (исходным звеном) цепи подач является шпиндель, поэтому скорость подачи в токарно-винторезных станках измеряется и указывается в миллиметрах на один оборот шпинделя (мм/об). Механизм привода подачи токарного станка должен допускать: включение и выключение подачи без остановки вращения шпинделя; реверсирование подачи при неизменном направлении вращения шпинделя; реверсирование подачи одновре менно с реверсированием шпинделя; регулирование величины подачи; перемещение резца относительно заготовки вручную.

В токарном станке 1К62 (см. Привод главного движения станка токарного типа, рис. 1) цепь подач (вал VII) получает движение либо непосредственно от шпинделя (блок Б6, сдвинут влево), либо через перебор цепи главного движения (блок Б6 сдвинут вправо и его колесо z = 45 сцеплено с шестерней z = 45 на валу III). В последнем случае вал III в зависимости от положений блоков Б4 и Б5 перебора может вращаться с числом оборотов, в 2, 8 или 32 раза большим числа оборотов шпинделя. Зубчатый перебор (блоки) Б4 и Б5, привода главного движения и блок Б6 используются в этом случае в цепи подач как звено увеличения шага нарезаемых резьб или величин подач.

Зубчатый перебор (блоки) Б4 и Б5, привода главного движения и блок Б6 используются в этом случае в цепи подач как звено увеличения шага нарезаемых резьб или величин подач.

Тройной скользящий блок Б7, на валу VIII представляет собой трензель, который образует две прямые и одну обратную передачи. Управление им осуществляется рукояткой 3 (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 2).

При переключении блоков Б3, Б4, Б5, Б6 и Б вал VІІІ может вращаться с числом оборотов, равным числу оборотов шпинделя, превышать ero в 2, 4, 8, 16 и 32 раза, быть меньше в 1,51, 2 или 3,02 раза.

Коробке привода подач токарного станка движение передается через сменные шестерни С1 и С2, (см. Привод главного движения станка токарного типа, рис. 1) гитары настройки. В общем случае гитара (рис. 1) состоит из четырех сменных колес А, Б, В, Г и рычага 2, имеющего два паза — радиальный 4 и круговой 1.

Паз 1 дает возможность поворачивать рычаг 2 вокруг оси 5 вала и жестко закреплять его гайкой 3. В радиальном пазу можно перемещать палец 6 гитары, на котором свободно вращается блок сменных шестерен Б и В. Палец 6 также закрепляется гайкой. Поворот рычага и радиальное перемещение пальца гитары дают возможность сцепить попарно четыре сменных колеса с различными числами зубьев. В токарном станке 1К62 для получения продольной подачи и для нарезания метрической и дюймовой резьб ставят С1 = 42 и C2 = 50, а при нарезании модульной и питчевой резьб С1 = 64 и С2 = 97. В обоих случаях на палец гитары устанавливают одну паразитную шестерню z = 95.

В радиальном пазу можно перемещать палец 6 гитары, на котором свободно вращается блок сменных шестерен Б и В. Палец 6 также закрепляется гайкой. Поворот рычага и радиальное перемещение пальца гитары дают возможность сцепить попарно четыре сменных колеса с различными числами зубьев. В токарном станке 1К62 для получения продольной подачи и для нарезания метрической и дюймовой резьб ставят С1 = 42 и C2 = 50, а при нарезании модульной и питчевой резьб С1 = 64 и С2 = 97. В обоих случаях на палец гитары устанавливают одну паразитную шестерню z = 95.

В коробке подач токарного станка имеется ряд зубчатых муфт, скользящих блоков и шестерен, а также конус Нортона — устройство, состоящее из ступенчатого конуса зубчатых колес, закрепленных на валу X, с которыми может сцепляться скользящий вдоль вала XI блок (ка ретка) шестерен Б9. При нарезании резьб коробка подач передает вращение ходовому винту XV; при токарной обработке и нарезании торцовых (плоских) резьб вращается ходовой валик XVI. Использование ходового валика для осуществления подачи при токарной обработке позволяет дольше сохранить точность ходового винта, необходимую при нарезании резьб.

Использование ходового валика для осуществления подачи при токарной обработке позволяет дольше сохранить точность ходового винта, необходимую при нарезании резьб.

Перестановка скользящего блока Б9, по конусу Нортона дает последовательный ряд величин подач или шагов резьб, а за счет переключений блоков Б11 и Б12, можно увеличить их в 2, 4 и 8 раз. Управление блоками Б9, Б11 и Б12 производится одной рукояткой 10 (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 2). Включение цепи подач токарного станка на нарезание резьб различных видов — метрической, дюймовой, модульной или питчевой — и на подачу по ходовому валику производится переключением муфт М2, М3, M4, M5, и блоков Б8 и Б10 с помощью одной рукоятки 11.

Рис. 1. Гитара сменных колес токарного станка

Суппорт токарного станка как звено подач

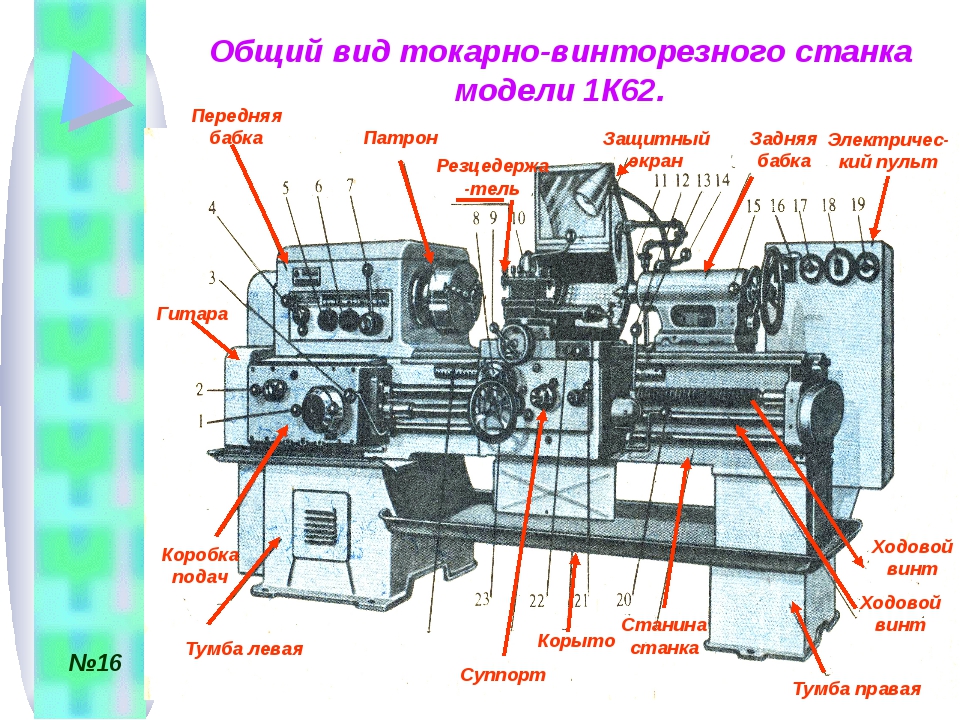

Суппорт токарного станка (рис. 2) является конечным звеном цепи подач. Он служит для закрепления резца и сообщения ему движения подачи токарного станка относительно вращающейся заготовки. Суппорт состоит из четырех основных частей:

Он служит для закрепления резца и сообщения ему движения подачи токарного станка относительно вращающейся заготовки. Суппорт состоит из четырех основных частей:

- каретки (нижних салазок) 1, которая перемещается по направляющим станины вдоль оси заготовки;

- поперечных салазок 2, скользящих по направляющим каретки 1 в поперечном, к оси заготовки, направлении;

- поворотной части 4 с направляющими, по которым перемещается резцовая каретка (верхняя каретка) 3.

Каретку и поперечные салазки можно перемещать как автоматически, так и вручную. Поворотную часть суппорта 4 можно устанавливать под углом к линии центров станка и закреплять с помощью болтов, головки которых входят в круговые пазы на поперечных салазках; эта возможность используется главным образом при обтачивании конусов.

Резцовая каретка 3 перемещается по направляющим поворотной части только вручную. По лимбам, установ ленным на подающих винтах, можно производить отсчет перемещений резца с достаточно высокой точностью. Несколько суппортов токарного станка имее тяжелое оборудование токарной группы.

Несколько суппортов токарного станка имее тяжелое оборудование токарной группы.

Рис. 2. Суппорт токарно-винторезного станка 1К62.

Фартук как часть привода подач токарного станка

Фартук токарного станка (рис. 3) преобразует вращательное движение ходового винта или ходового валика в поступательное перемещение суппорта, с кареткой которого он жестко связан, вдоль направляющих станины. Движение от ходового валика используется также для автоматического перемещения поперечных салазок.

Рис. 3. Фартук токарного станка.

Включение подачи токарного станка по ходовому винту осуществляется замыканием маточной гайки (рис. 4). Она состоит из двух полугаек 1 и 2, которые могут перемещаться по направляющим, выполненным в фартуке. С помощью рукоятки 4 на лицевой стороне фартука полугайки можно сближать, замыкая их на ходовом винте, или освобождать его; перемещение их осуществляется диском 5 с фасонными пазами, в которые входят штифты 3, запрессованные в полугайки.

Рис. 4. Маточная гайка.

Движение от ходового валика передается через скользящую по нему вместе с фартуком шестерню z = 27 (см. Привод главного движения станка токарного типа, рис. 1) на червячную передачу фартука. С вала червячного колеса вращение передается в зависимости от того, какая из зубчатых муфт М6, М7, M8, или М9 включена — либо на реечную шестерню z = 10 — для получения продольной подачи токарного станка, либо на шестерню z = 20, сидящую на подающем винте XXI поперечных салазок, — для получения механической поперечной подачи. Включение всех этих муфт на токарном станке 1К62 производится одной рукояткой (рис. 5), причем направление включения совпадает с направлением подачи резца. Продольное перемещение суппорта вручную производится, при помощи маховичка на валу XXII, когда рукоятка включения механической подачи установлена в среднее положение. В фартуке имеется устройство, исключающее включение подачи одновременно по ходовому винту и ходовому валику (блокировка), так как такое включение привело бы к поломке.

Рис. 5. Рукоятка включения подач токарного станка 1К62.

Для предохранения цепи подач от перегрузок, а также для работы по упорам, на оси червяка установлена предохранительная зубчатая муфта Мn (см. Привод главного движения станка токарного типа, рис. 1), пружина которой отрегулирована на передачу определенного крутящего момента. Если момент превысит допустимый, муфта начнет прощелкивать.

Сокращение времени на выполнение вспомогательных движений является важным резервом повышения производительности станков, поэтому у большинства современных станков предусмотрены механизмы, обеспечивающие быстрые («ускоренные») холостые перемещения инструмента. В токарном станке 1К62 для этой цели на правом торце станины установлен отдельный электродвигатель (рис. 6) мощностью 1 квт, соединенный клиноременной передачей с ходовым валиком. Односторонняя муфта обгона М0, в коробке подач токарного станка позволяет сообщать вращение ходовому валику как от коробки подач, так и от вспомогательного двигателя.

Рис. 6. Привод быстрых перемещений токарного станка 1К62.

Обгонная муфта как часть привода подачи токарного станка

Обгонная муфта токарного станка (рис. 7) имеет наружное кольцо 2, фасонный диск 1, ролики 3 и пружи ны 4, поджимающие ролики. Такая муфта может передавать крутящий момент при заклинивании роликов только в одном направлении.

В коробке подач наружное кольцо обгонной муфты токарного станка жестко связано с блоком шестерен z = 56 (см. Привод главного движения станка токарного типа, рис. 1), а внутренний диск — с ходовым валиком XVI. Когда вспомогательный электродвигатель не включен, сообщается движение ходовому валику от коробки подач; когда этот двигатель включен, диск муфты вращается в том же направлении, что и наружное кольцо, но с большей скоростью, и это приводит к пробуксовке обгонной муфты станка.

После остановки двигателя цепь рабочих подач автоматически восстанавливается. Двигатель быстрых перемещений включается кнопкой К (см. рис. 5) на рукоятке включения автоматических подач. Механизм быстрых перемещений обеспечивает скорость продольного перемещения суппорта 3,4 м/мин и поперечного 1,7 м/мин. В тяжелых токарно-винторезных станках, имеющих несколько суппортов, быстрые продольные и поперечные перемещения осуществляются от отдельных приводов подач токарного станка, установленных на каждом суппорте.

рис. 5) на рукоятке включения автоматических подач. Механизм быстрых перемещений обеспечивает скорость продольного перемещения суппорта 3,4 м/мин и поперечного 1,7 м/мин. В тяжелых токарно-винторезных станках, имеющих несколько суппортов, быстрые продольные и поперечные перемещения осуществляются от отдельных приводов подач токарного станка, установленных на каждом суппорте.

Рис. 7. Схема обгонной муфты.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Lathe Simulator 1.0.4 Скачать бесплатно

- Главная

- / Образование

- / Инструменты для обучения и обучения

- / Симулятор токарного станка

Описание издателя

3D симулятор классического токарно-винторезного станка обр. 1К62. Приложение имитирует выполнение обычных токарных операций в интерактивном режиме. Возможности имитационной модели включают операции наружного и торцевого точения, сверления и растачивания отверстий, точения канавок, нарезания наружной и внутренней резьбы. В полной версии приложения для работы доступно более 70 режущих инструментов. Графический пользовательский интерфейс выполнен на русском и английском языках. Поддерживаются метрическая и дюймовая системы измерения. Необходимый объем видеопамяти устройства – 350 МБ. Графическая система приложения использует компоненты OpenGL 3.0.

1К62. Приложение имитирует выполнение обычных токарных операций в интерактивном режиме. Возможности имитационной модели включают операции наружного и торцевого точения, сверления и растачивания отверстий, точения канавок, нарезания наружной и внутренней резьбы. В полной версии приложения для работы доступно более 70 режущих инструментов. Графический пользовательский интерфейс выполнен на русском и английском языках. Поддерживаются метрическая и дюймовая системы измерения. Необходимый объем видеопамяти устройства – 350 МБ. Графическая система приложения использует компоненты OpenGL 3.0.

О симуляторе токарного станка

Lathe Simulator — это платное приложение для Android, опубликованное в списке приложений Teaching & Training Tools, входящих в состав Education.

Компания, разрабатывающая симулятор токарного станка, называется Virtual Laboratories and Technical Simulators. Последняя версия, выпущенная разработчиком, — 1.0.4. Это приложение было оценено 5 пользователями нашего сайта и имеет средний рейтинг 2,2.

Чтобы установить Lathe Simulator на Android-устройство, просто нажмите зеленую кнопку «Продолжить в приложении» выше, чтобы начать процесс установки. Приложение размещено на нашем сайте с 15 мая 2021 г. и было загружено 39 раз.4 раза. Мы уже проверили, безопасна ли ссылка для загрузки, однако для вашей собственной безопасности мы рекомендуем вам проверить загруженное приложение антивирусом. Если ваш антивирус обнаружит Lathe Simulator как вредоносное ПО или если ссылка для скачивания com.virtlab.lathesim_full не работает, используйте контактную страницу, чтобы отправить нам электронное письмо.

Как установить Lathe Simulator на Android-устройство:

- Нажмите кнопку «Продолжить в приложении» на нашем веб-сайте. Это перенаправит вас в Google Play.

- После того, как симулятор токарного станка появится в списке Google Play вашего устройства Android, вы можете начать его загрузку и установку. Нажмите на кнопку «Установить», расположенную под строкой поиска и справа от значка приложения.

- Будет показано всплывающее окно с разрешениями, необходимыми для Lathe Simulator. Нажмите «Принять», чтобы продолжить процесс.

- Симулятор токарного станка будет загружен на ваше устройство, отображая прогресс. После завершения загрузки начнется установка, и вы получите уведомление после завершения установки.

Перейти к симулятору токарного станка

РОДСТВЕННЫЕ ПРОГРАММЫ

Наши рекомендации

Резервное копирование из/в облако. Защитите свои данные.

Настройте один раз и забудьте об этом.

Нажмите на звезды, чтобы оценить это приложение!

| ||||||||||||

| Скачать на прошлой неделе: 2 | ||||||||||||

. Виртуальные лаборатории и технические тренажеры. Виртуальные лаборатории и технические тренажеры.1K62 Lathe Simulator для ПК — Скачать бесплатноОпубликовано Ильей Образцовым

Рекомендации пользователей: 3 /5 3 На основании голосов 1 пользователя. Симулятор токарного станка 1K62 Описание Приложение моделирует выполнение обычных токарных операций в интерактивном режиме. Возможности имитационной модели включают операции наружного и торцевого точения, сверления и растачивания отверстий, точения канавок, нарезания наружной и внутренней резьбы. Скачать совместимый APK для ПК

Как: загрузить и установить симулятор токарного станка 1K62 на ПК с ОС Windows Настроить симулятор токарного станка 1K62 на компьютере очень просто. 1: Загрузите эмулятор приложения AndroidЭмулятор имитирует/эмулирует устройство Android на вашем компьютере, упрощая установку и запуск приложений Android, не выходя из вашего ПК. Для начала вы можете выбрать одно из приложений ниже: я. Приложение Nox . 2. Теперь установите программный эмулятор на ПК с Windows0084 Если вы успешно загрузили файл Bluestacks.exe или Nox.exe, перейдите в папку «Загрузки» на компьютере или в любое другое место, где вы обычно храните загруженные файлы.

Если вы сделаете все вышеперечисленное правильно, Программное обеспечение будет успешно установлено. 3: Использование симулятора токарного станка 1К62 на компьютере После установки откройте приложение «Эмулятор» и введите 1K62 Lathe Simulator в строке поиска. Теперь нажмите Поиск. Вы легко увидите нужное приложение. Нажмите здесь. Он отобразит 1K62 Lathe Simulator в вашем программном обеспечении эмулятора. Нажмите кнопку «Установить», и ваше приложение начнет установку. Чтобы использовать приложение, сделайте следующее: Отказ от ответственности Симулятор токарного станка 1K62 — это приложение Education , разработанное Ильей Образцовым . |

В полной версии приложения для работы доступно более 70 режущих инструментов. Графический пользовательский интерфейс выполнен на русском и английском языках. Поддерживаются метрическая и дюймовая системы измерения. Необходимый объем видеопамяти устройства – 350 МБ. Графическая система приложения использует компоненты OpenGL 3.0.

В полной версии приложения для работы доступно более 70 режущих инструментов. Графический пользовательский интерфейс выполнен на русском и английском языках. Поддерживаются метрическая и дюймовая системы измерения. Необходимый объем видеопамяти устройства – 350 МБ. Графическая система приложения использует компоненты OpenGL 3.0.